Изобретение относится к области модифицирования катодов литий-ионной энергетики посредством нанесения тонких слоев оксида титана на их поверхности методом молекулярного наслаивания, в частности синтезированные защитные слои способствуют повышению срока службы аккумулятора, собранного на основе модифицированного катода, а также сохранению разрядной емкости в ходе циклирования аккумулятора при повышенных токах разряда.

Химические источники тока (ХИТ) на основе лития, в качестве переносчика заряда, а именно литий-ионные аккумуляторы (ЛИА) являются технологией, принципиально изменившей бытовую и промышленную электротехнику. За счет своих высоких удельных характеристик и малых габаритных размеров на сегодняшний день ЛИА применяются повсеместно, из-за чего улучшение их рабочих характеристик влияет на развитие сфер микроэлектроники и электротехники.

Целесообразным является не только создание новых энергоэффективных материалов ЛИА, но и совершенствование уже имеющиеся, т.к. в большинстве случаев внедрение новых методов сборки и производства являются более ресурсозатратными, нежели модификация одной из стадий производства. Современные удельные характеристики популярных катодных и анодных материалов литий-ионной энергетики практически подошли к своему пределу, поэтому необходим более эффективный и принципиально новый подход к совершенствованию ЛИА.

Одним из возможных направлений увеличения рабочих характеристик ЛИА является нанесение тонких защитных слоев на поверхность как катодных, так и анодных материалов. Нанесение подобных покрытий может служить нескольким целям: увеличение срока службы аккумулятора за счет защиты его поверхности от растворения переходных металлов, увеличение ионной проводимости материала на границе электрод-электролит, создание твердотельных ЛИА и др. Относительно новый метод молекулярного наслаивания (МН) позволяет проводить синтез тонких и прецизионных пленок неорганических соединения на поверхностях любой геометрии в условиях относительно низких температур синтеза. Также одним из преимуществ данного метода является зависимость толщины покрытия не от времени проведения синтеза, а от количества циклов процесса МН, что позволяет предельно точно контролировать толщину синтезируемых покрытий вплоть до одного атомарного слоя.

Синтез покрытия методом молекулярного наслаивания осуществляется исключительно на поверхности образца, из-за чего синтез данным методом делиться на несколько принципиальных этапов:

1. Подготовка поверхности - удаление адсорбированной воды с поверхности образца за счет его нагрева в условиях пониженного давления;

2. Напуск первого реагента - в большинстве случаев им является металлсодержащая органика или галогенид металла, где в качестве металла выступает переходный элемент периодической системы химических элементов;

3. Продувка объема реактора от первого реагента - часто любым инертным газом, например, азотом;

4. Напуск второго реагента - в большинстве случаев им является кислородсодержащее соединение, например, деионизированная вода, кислородная плазма, озон и др.

Последовательное чередование этапов со второго по четвертый называется циклом молекулярного наслаивания. Как отмечалось выше от количества циклов МН напрямую зависит толщина конечного покрытия. Процесс синтеза методом МН является многопараметрическим, поэтому выбор и аргументация выбора параметров процесса оказывают критическое влияние на конечный результат. Нами предложен метод проведения синтеза оксида титана на поверхности катода, в качестве катодного материала которого используется смесь литированных оксидов переходных металлов, методом молекулярного наслаивания.

Известен способ получения фторированного покрытия на основе оксида алюминия на поверхности электродов литий-ионных аккумуляторов с применением метода МН [Заявка WO2020251710A2 от 17.12.2020].

Предложенная к рассмотрению технология заключается в нанесении на поверхность катода или катодного материала ЛИА покрытие Al2O3/AlF3 с различным стехиометрическим соотношением. Суть подхода к модифицированию можно описать посредством следующих пунктов:

• Модифицированию подвергались готовые катодные диски;

• В качестве реагентов были использованы: триметилалюминий (ТМА), вода (H2O) и раствор плавиковой кислоты в пиридине (HF);

• Синтез осуществлялся при температуре 100°С;

• Цикл синтеза пленок Al2O3 был следующий: 5 с - напуск ТМА, 30 с - выдержка, 60 с - продувка азотом, 10 с - вакуумирование реактора, 2 с - напуск H2O, 30 с - выдержка, 60 с - продувка азотом, 10 с - вакуумирование реактора;

• Цикл синтеза пленок AlF аналогичен циклу Al2O3 за исключением используемых реагентов (комбинация ТМА с HF);

• Исследовались отдельные макеты с покрытиями Al2O3, полученными при проведении 2, 4 и 6 циклов МН, AlF - 2, 4, 6 и 8 циклов и с композитными покрытиями Al2O3-AlF, в которых количество циклов для Al2O3 составляло “x”, а для AlF - “6-x”.

Недостатками данного способа являются: применение вакуумной установки МН, которая тяжело реализуема в промышленных производствах, т.к. для проведения процесса нужна высокая степень вакуума, что приводит к ограничениям в объемах загрузочной камеры и необходимости проводить длительный процесс вакуумирования после каждой загрузки; также недостатком является большая длительность одного цикла МН (207 с), которую в большинстве случаев можно уменьшить с целью уменьшения материалоемкости процесса.

Известен способ получения смешанного фторидного покрытия, состоящего из атомарной комбинации алюминия, вольфрама и фтора (AlWxFy, где x, y > 0), на поверхности LiCoO2 катода литий-ионного аккумулятора с применением метода МН [Патент US10177365B2 от 08.01.2019].

Предложенная к рассмотрению технология заключается в нанесении на поверхность LiCoO2 катода ЛИА покрытие AlWxFy с любым соотношением x/y. Суть подхода к модифицированию можно описать посредством следующих пунктов:

• В качестве реагентов были использованы: триметилалюминий (ТМА) и фторид вольфрама (WF6);

• Синтез осуществлялся при температуре 200°С;

• Цикл синтеза пленок был следующий: 1 с - напуск WF6, 5 с - продувка азотом, 1 с - напуск ТМА, 5 с - продувка азотом;

• Синтезировались пленки толщиной примерно 1 нм (5 циклов МН).

Недостатками данного способа являются: ограниченность рассматриваемого диапазона толщин пленок, а именно авторы рассматривают только 1 и 10 нм толщины покрытий, не оценивая промежуточные значения, в которых возможна реализация лучших параметров модифицирования; другим недостатком является выбор параметров напуска реагентов и продувки реактора, обоснованность которых не обсуждается в патенте, из чего можно предположить возможность протекания процесса отличного от молекулярного наслаивания.

Известен способ получения сложного многослойного покрытия, состоящего из слоев оксида титана различной стехиометрии, на поверхности электродов литий-ионных аккумуляторов [Патент CN114171733A от 11.03.2022].

Предложенная к рассмотрению технология заключается в нанесении на поверхность LixNiaCobMncM1-a-b-cO2 или LixFedM'1-dPO4 (где М и M' = Mn, Cr, Co, Ni, V, Ti, Al, Ga, Nb, Mg или их комбинация, а коэффициента составляют: 0≤a≤1; 0≤b≤1; 0≤c≤1; 0≤d≤1; 0,4≤x≤1,5) катода ЛИА сложное покрытие, состоящее из комбинации пленок Li4Ti5O12, TiO2 и Ti4O7. Суть подхода к модифицированию можно описать посредством следующих пунктов:

• Возможные методы осаждения (или их комбинация): магнетронное распыление, электронно-лучевая эпитаксия, плазмо-химическое осаждение из газовой фазы, молекулярное наслаивание;

• В качестве источников титана могут быть использованы: тетрахлорид титана, тетраизопропилтитанат, тетрабутилтитанат и диоксид титан, комбинации титана и тетраизопропилтитаната, тетраизопропилтитанат и тетрабутилтитанат, тетрабутилтитаната и диоксида титана, тетраизопропилтитанат и титанат, тетрабутилтитанат и диоксид титана; кислорода: вода; лития: трет-бутоксид лития, карбонат лития, гидроксид лития, ацетат лития и оксид лития, комбинации трет-бутоксида лития и лития, карбоната лития, карбоната лития и гидроксида лития, ацетата лития и оксида лития, трет-бутоксида лития, карбоната лития и гидроксида лития, гидроксида лития, ацетата лития и оксида лития, комбинация бутоксида лития, карбоната лития, гидроксида лития, ацетата лития и оксида лития.

Недостатками данного способа являются: отсутствие конкретного метода осаждения пленки, а именно авторы утверждают, что для осаждения подходит любой их стандартных методов, что является правдой при условиях, в которых нам не важны параметры пленки, на деле выбор метода осаждения критически важен, т.к. в каждом методе используются собственные параметры регулировки процесса, а также их конечный результат сильно различен, например, по степени кристалличности или возможности проведения процесса в целом.

Наиболее близкой к предлагаемому техническому решению является методика получения фосфор-титан-оксидных пленок на поверхности электродов литий-ионных аккумуляторов с применением метода МН [Патент CN114156478A от 08.03.2022].

Предложенная к рассмотрению технология заключается в поочередном нанесении на поверхность катода ЛИА покрытий, состоящих из оксида титана и оксида фосфора. Суть подхода к модифицированию можно описать посредством следующих пунктов:

• В методике не упоминаются используемые реагенты, только их условные обозначения: A, B и C;

• Синтез осуществлялся при температуре 25-400°С;

• Перед синтезом покрытия катод выдерживается в реакторной зоне в течение от одного до пяти часов при температурах, соответствующих температуре синтеза;

• В предложенной методике циклы синтеза делятся на подциклы;

• Подцикл A: 1-10 раз (0,01-10 с напуск реагента A - 1-30 с выдержка), после чего - продувка избытка реагентов и продуктов реакции;

• Подцикл B: 1-10 раз (0,01-10 с напуск реагента B - 1-30 с выдержка), после чего - продувка избытка реагентов и продуктов реакции;

•Подцикл C: 1-10 раз (0,01-10 с напуск реагента C - 1-30 с выдержка), после чего - продувка избытка реагентов и продуктов реакции;

•Цикл процесса состоит из следующей комбинации подциклов: от нуля до четырех раз комбинация (подцикл A - подцикл B), после чего идет (подцикл C - подцикл B);

• Суммарное количество циклов составляет от нуля до 50.

Процесс модифицирования катода, описанный в примерах прототипа, заключается в следующей схеме:

1. 10 г NCM811 катода помещается в реакторную зону, после чего давление в ней откачивается до значений 0,01 торр (примерно 1,33 Па), устанавливается температура в 250°С и в таком состоянии катод выдерживается два часа;

2. В качестве реагента А используется триметилфосфат, который нагревается до температуры 75-85°С, в реакторную зону реагент А подается единожды в течение 2 с, после чего в течение 10 с он реагирует с подложкой;

3. В качестве продувочного газа используется аргон, который после напуска реагента А дважды подается в реакторную зону в течение 60 с на каждый этап продувки;

4. В качестве реагента B используется вода, в реакторную зону реагент B подается единожды в течение 1 с, после чего в течение 5 с он реагирует с подложкой;

5. Продувка после напуска реагента B осуществляется дважды в течение 60 с на каждый этап продувки;

6. Пункты со 2 по 5 повторяются дважды;

7. В качестве реагента С используется тетрахлорид титана, который нагревается до температуры 75-85°С, в реакторную зону реагент А подается единожды в течение 1,5 с, после чего в течение 10 с он реагирует с подложкой;

8. Продувка после напуска реагента С осуществляется дважды в течение 60 с на каждый этап продувки;

9. Реагент B подается единожды в течение 1 с, после чего в течение 5 с он реагирует с подложкой;

10. Продувка после напуска реагента B осуществляется дважды в течение 60 с на каждый этап продувки;

11. Пункты со 2 по 10 повторяются 5 раз

12. По итогу покрытый катод обрабатывается в среде чистого кислорода, после чего дополнительно проходит температурную обработку в течение 10 часов при температуре 600°С.

Недостатками данного способа являются: слишком большой диапазон температур реакторной зоны, а именно при нижней границе в 25°С в большинстве случаев не будет протекать процесс молекулярного наслаивания, т.е. при попытке синтезировать модифицированный катодный материал при данной температуре покрытие на поверхности последнего синтезировано не будет, при этом сам катодный материал будет испорчен т.к. в течение предполагаемого времени синтеза он будет обрабатываться парами воды, которые плохо влияют на структуру NCM катодных материалов, и конденсированными органическими парами, которые образуются из-за градиента температур в ходе нагрева органического реагента до температуры испарения, а после помещение его в охлажденную реакторную зону. При верхней границе в 400°С для большинства органических реагентов наблюдается разложение, т.е. при попытке синтезировать пленку при данной температуре в реакторной зоне будет формироваться органическое загрязнение, вызванное разложением органического компонента, используемого в качества реагента для синтеза, в итоге на поверхности катода пленка не только не будет сформирована, но и сама поверхность катода будет испорчена органическим следом.

Другим недостатком является большой разброс суммарной длительности одного цикла молекулярного наслаивания, а именно при использовании максимально предложенных времен напуска и продувки длительность цикла МН будет составлять 4000 с, таким образом мало того, что процесс синтеза покрытия осуществляется довольно длительное время, но это время не обоснованно, т.к. подбор параметров для молекулярного наслаивания заключается в нахождении времени насыщения подложки одним из реагентов, на практике это определяется через прирост толщины пленки за цикл МН в зависимости от времени напуска реагента, для любых реагентов подобная зависимость при определенном времени напуска выходит на постоянные значения, после чего смысла увеличивать время напуска реагента нет, при этом для многих реагентов время насыщения составляет не более 5 с, таким образом, использование времен напуска в 10 с является не материалоемким и необоснованным.

В основу изобретения поставлена задача расширение арсенала средств и создание нового способа модифицирования поверхности катода литий-ионного аккумулятора пленкой оксида титана, предусматривающего повышение качества наносимых покрытий.

Сущность заявляемого изобретения состоит в том, что в способе модифицирования поверхности катода литий-ионного аккумулятора пленкой оксида титана обрабатывают поверхность катода, находящегося под давлением от 8 до 12 гПа в инертной среде, имеющей температуру 140-300°С, 60-600 раз по следующему циклу:

- обработка катода парами изопропоксида титана (IV), имеющего температуру 15-230°С, в течение 1-10 с;

- продувка инертным газом;

- обработка катода парами деионизированной воды, имеющей температуру 15-100°С, в течение 0,1-10 с;

- продувка инертным газом;

после чего охлаждают катод в инертной среде до температуры 50°С.

В частном случае реализации заявленного технического решения:

- температура инертной среды 160-250°С;

- температура изопропоксида титана (IV) 70-100°С;

- температура деионизированной воды 20-30°С;

- обработка катода парами изопропоксида титана (IV) осуществляется в течение 3-6 с;

- обработка катода парами деионизированной воды осуществляется в течение 0,5-2 с;

- продувка инертным газом после обработки катода парами изопропоксида титана (IV) осуществляется в течение 2-12 с;

- продувка инертным газом после обработки катода парами деионизированной воды осуществляется в течение не менее 6 с;

- цикл обработки катода осуществляется 150-300 раз.

Возможность реализации заявляемого технического решения была подтверждена лабораторными исследованиями по определению возможных параметров синтеза пленок оксида титана из системы (изопропоксид титана (IV))-(вода), по итогу полученные параметры процесса применялись при синтезе тонких защитных пленок на поверхностях катодов литий-ионных аккумуляторов, эффективность покрытых катодов оценивалась посредством электрохимических исследований.

Техническим результатом заявляемого способа модифицирования является повышение качества наносимых покрытий, получение катодов с увеличенным циклическим ресурсом во всем диапазоне сил тока и повышенной разрядной емкостью при больших разрядных силах тока.

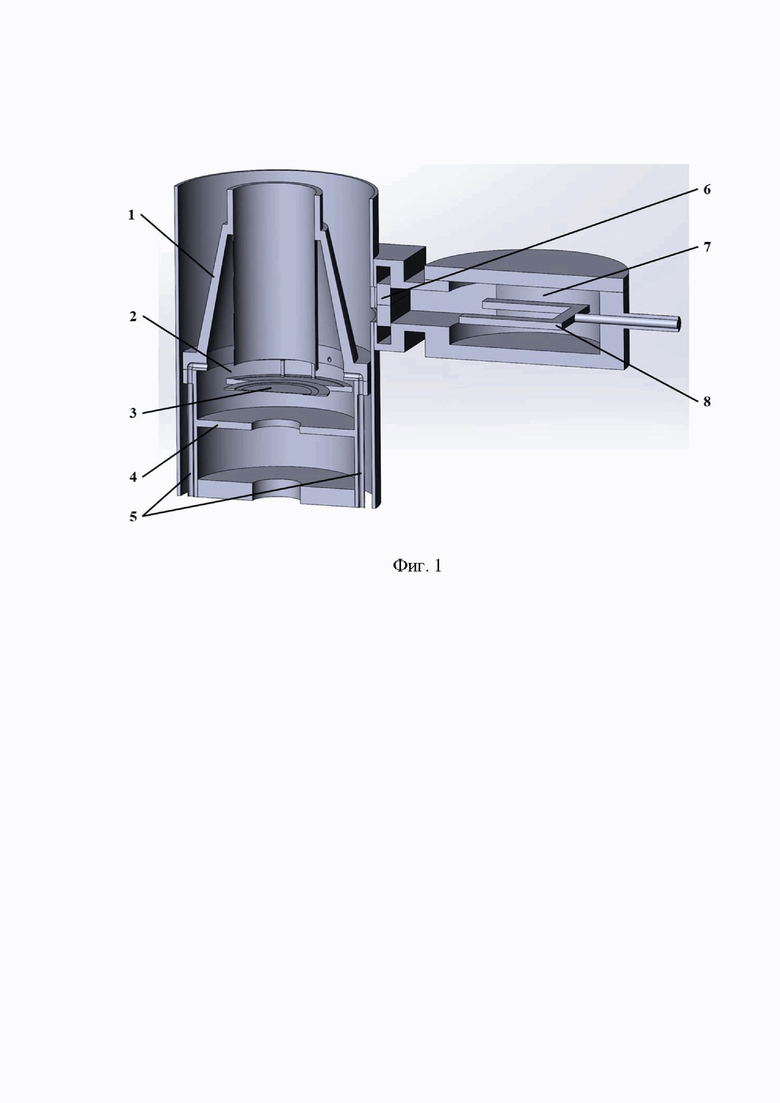

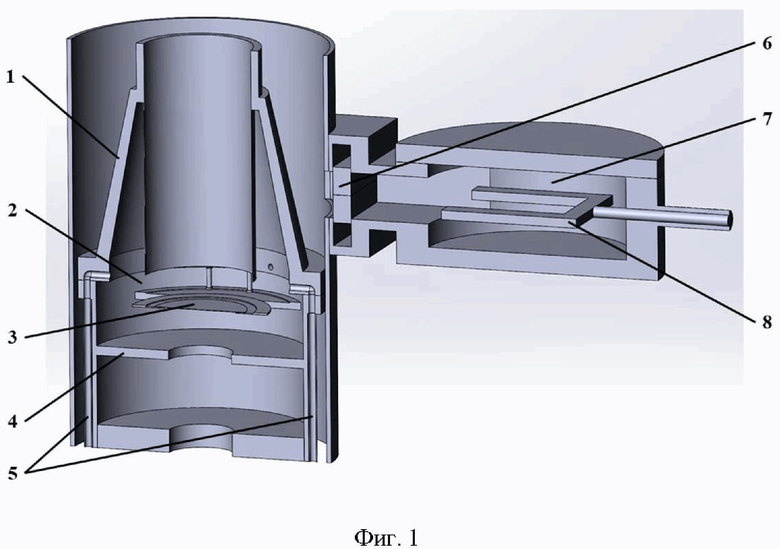

Заявляемое техническое решение поясняется на чертеже (фиг. 1).

На чертеже используются следующие обозначения:

1 - верхняя крышка;

2 - реакторная зона;

3 - катод;

4 - нижняя крышка;

5 - каналы подачи реагентов;

6 - люк;

7 - шлюзовая камера;

8 - магнитный манипулятор.

Технология модифицирования заключается в нанесении тонких пленок, оксида титана (TiO2) на поверхность катода литий-ионного аккумулятора, в качестве катодного материала которого используется смесь литированных оксидов переходных металлов, методом молекулярного наслаивания.

Процесс молекулярного наслаивания в данном случае осуществляется в проточно-вакуумном реакторе, что означает проведение процесса МН при постоянной подаче инертного газа в реакторную зону и его постоянной откачке посредством насоса, в результате в реакторной зоне обеспечивается инертная среда с постоянным низким, либо средним вакуумом.

Суть метода молекулярного наслаивания заключается в циклической обработке нагретой подложки (катода) парами двух реагентов, в предложенном технологическом процессе для синтеза системы оксида титана используются изопропоксид титана (IV) (чистотой не менее 97%, CAS 546-68-9) и деионизированная вода (сопротивление не менее 10 МОм).

Для обеспечения образования паров реагентов в ходе проведения процесса, температура изопропоксида титана (IV) поддерживается в диапазоне от 15 до 230°С, при этом по мнению авторов наилучшему результату соответствует диапазон от 70 до 100°С, т.к. при температурах ниже выбранного диапазона скорость процесса замедляется из-за меньшего давления паров реагента, поддерживание температуры выше представленного диапазона увеличивает материалоемкость процесса из-за малого увеличения скорости процесса на единицу расходуемого реагента.

Температура деионизированной воды поддерживается в диапазоне от 15 до 100°С, при этом авторы считают, что наилучшему результату соответствует диапазон от 20 до 30°С, обоснование выбора данного диапазона температуры деионизированной воды аналогично обоснованию выбора диапазона температуры изопропоксида титана (IV), отвечающего лучшему результату.

Толщина получаемых покрытий зависит от количества циклов процесса, которые можно описать схемой: x1(Ti) - x2(прод) - x3(H20) - x4(прод), где x1, x3 - время напуска паров изопропоксида титана (IV) и деионизированной воды, соответственно, x2, x4 - время продувки после напуска паров изопропоксида титана (IV) и деионизированной воды, соответственно, Ti - напуск паров изопропоксида титана (IV), прод - продувка, H2O - напуск паров деионизированной воды.

Напуск паров реагентов в реакторную зону осуществляется следующим образом: по каналам подачи реагентов непрерывно подается инертный газ, во время синтеза для подачи паров конкретного реагента в реакторную зону в канале подачи реагента открывается клапан, разделяющий реагент и его пары от инертного газа, в результате образуется смесь паров необходимого реагента и инертного газа, которая поступает в реакторную зону и обрабатывает катод, после заданного в программе времени клапан перекрывается и через канал подачи реагента в реакторную зону поступает только инертный газ, который осуществляет продувку реакторной зоны.

Время напуска паров изопропоксида титана (IV) устанавливается в диапазоне 1-10 с, при этом по мнению авторов наилучшему результату соответствует диапазон 3-6 с, т.к. при времени напуска ниже 3 с функциональные группы катода не будут полностью насыщены реагентом, при времени напуска более 6 с большая часть реагента не будет вступать в реакцию с катодом, т.к. все функциональные группы последнего будут заполнены, из-за чего будет повышаться материалоемкость процесса.

Время напуска паров деионизированной воды устанавливается в диапазоне 0,1-10 с, при этом авторы считают, что наилучшему результату соответствует диапазон 0,5-2 с, обоснование выбора данного диапазона напуска паров деионизированной воды аналогично обоснованию выбора диапазона напуска изопропоксида титана (IV), отвечающего лучшему результату.

В качестве инертной среды может быть использован любой инертный или благородный газ, например, авторами используется азот (N2, чистота 99,999%), продувку азотом после напуска паров изопропоксида титана (IV) желательно осуществлять в течение 2-12 с, продувка азотом после напуска паров деионизированной воды желательно осуществляется в течение не менее 6 с.

В ходе проведения процесса синтеза для нагрева катода в реакторной зоне поддерживается постоянная температура, диапазон выбора которой составляет от 140 до 300°С, при этом авторы считают, что наилучшему результату соответствует диапазон 160 до 250°С, при поддержании температуры реакторной зоны ниже 160°С не будет наблюдаться равномерный рост пленки оксида титана на поверхности катода, при поддержании температуры реакторной зоны выше 250°С будет наблюдаться частичное разложение изопропоксида титана (IV) в реакторной зоне, что уменьшит равномерность роста пленки и добавит углеродный след в ее объем. Давление в реакторной зоне составляет от 8 до 12 гПа.

В ходе модификации поверхности катода пленкой оксида титана количество циклов молекулярного наслаивания устанавливается в диапазоне от 60 до 600 циклов МН, при этом по мнению авторов наилучшему результату соответствует диапазон от 150 до 300 циклов МН, при проведении менее 150 циклов толщина пленки будет слишком мала для полноценной защиты поверхности катода и улучшению его электрохимических характеристик, при проведении более 300 циклов толщина пленки будет слишком большой, что создаст дополнительное сопротивление при циклических испытаниях катода и ухудшит его электрохимические характеристики.

Операции проведения модифицирования катода:

1. Перед началом синтеза пленки давление в реакторной зоне откачивают до 8-12 гПа;

2. По достижению заданного давления в реакторной зоне, в программном обеспечении установки задается температура реакторной зоны - 140-300°С и температуры реагентов: изопропоксида титана (IV) - 15-230°С и деионизированной воды - 15-100°С;

3. Во время стабилизации температур реагентов и реакторной зоны, в программном обеспечении установки задаются оставшиеся параметры будущего синтеза: время напуска паров изопропоксида титана (IV) - 1-10 с, время напуска паров деионизированной воды - 0,1-10 с. Количество циклов МН - 60-600 циклов;

4. По достижению установленных температур реагентов и реакторной зоны, катод размещается в шлюзовой камере на магнитном манипуляторе, после чего давление в камере откачивается с атмосферного (примерно 1000 гПа) до 130 гПа;

5. Дальше происходит стабилизация давления между шлюзовой камерой и реакторной зоной, посредством напуска инертного газа (азота) в реакторную зону и повышению ее давления с 8-12 гПа до 130 гПа;

6. После достижения равновесия давлений между шлюзовой камерой и реакторной зоной, крышку реактора устанавливают в верхнем положении (открытие реактора), люк, разделяющий их, открывают, и переносят катод в нагретую реакторную зону с помощью магнитного манипулятора;

7. Следующий шаг - закрытие люка между реакторной зоной и шлюзовой камерой, установление крышки реактора в нижнем положении (закрытие реактора) и откачка давления в реакторной зоне до 8-12 гПа.

8. До начала синтеза катод находится в реакторной зоне пока температура реакторной зоны стабилизируется до 140-300°С. По достижению заданной температуры можно начинать процесс синтеза пленки;

9. Сначала происходит напуск паров изопропоксида титана (IV) в течение 1-10 с;

10. Продувка - продукты реакции и избыток реагента выдуваются из реакторной зоны с помощью потока инертного газа (азота);

11. Напускаются пары деионизированной воды в течение 0,1-10 с;

12. Продувка - продукты реакции и избыток реагента выдуваются из реакторной зоны с помощью потока инертного газа (азота);

13. Сохраняя последовательность, пункты 9-12 повторяются суммарно от 60 до 600 раз;

14. По окончанию процесса синтеза, давление в реакторной зоне поднимается до 130 гПа;

15. После установления заданного давления крышка реактора поднимается в верхнее положение и открывается люк между шлюзовой камерой и реакторной зоны;

16. Катод переносится в шлюзовую камеру, после чего люк закрывается, крышка реактора опускается в нижнее положение и давление в реакторной зоне откачивается до 8-12 гПа;

17. Давление в шлюзовой камере за счет напуска инертного газа (азота) поднимается до примерно 1000 гПа, но сама камера не открывается, таким образом, в ней при атмосферном давлении в среде чистого азота катод охлаждается до температуры не более 50°С;

В качестве примера осуществления заявляемого способа модифицирования поверхности катода рассмотрим его обработку на коммерческой установке Picosun R-150. Устанавливаются следующие параметры синтеза: температура реакторной зоны 160°С; температура изопропоксида титана (IV) - 90°С; температура деионизированной воды - 25°С; время напуска паров изопропоксида титана (IV) - 4 с, продувки после напуска паров изопропоксида титана (IV) - 8 с; напуска паров деионизированной воды 1 с, продувки после напуска паров деионизированной воды - 6 с; количество циклов МН составляет 60 циклов.

Готовый катод на основе активного катодного материала NCM(111) (NixCoyMnz, где x:y:z=1:1:1) помещается в нагретую реакторную зону через шлюзовую камеру, при этом его часть придавливается небольшим куском нержавеющей стали марки 316SS (во избежание сдувания катода потоком газов в время синтеза). После помещения катода в реакторную зону открывается насосный клапан и происходит откачка реакторной зоны вплоть до 8 до 12 гПа. После происходит выдержка катода в реакторной зоне до полной стабилизации температуры до заданной.

После стабилизации температуры в реакторной зоне запускается процесс синтеза покрытия, входе протекания синтеза оператор может следить за основными параметрами процесса: давление в реакторной зоне, температура в реакторной зоне, расходы газов, изменение давления в реакторной зоне при напуске реагентов и др.; и корректировать их при необходимости, для чего необходимо полностью остановить процесс синтеза.

По окончанию синтеза температура реакторной зоны уменьшается до комнатной, катод из реакторной зоны перемещается в шлюзовую камеру, которая наполняется чистым азотом, давление в шлюзовой камере поднимается до атмосферного, что повышает скорость остывания катода. После охлаждения катода до температуры не более 50°С, катод достается из шлюзовой камеры, часть, которая была прижата нержавеющей сталью, отрезается. Полученный катод используется для электрохимических испытаний.

Другой пример выполнения данного способа заключается в том, что следующие параметры синтеза устанавливаются: температура реакторной зоны 180°С; температура изопропоксида титана (IV) - 90°С; температура деионизированной воды - 25°С; время напуска паров изопропоксида титана (IV) - 5 с, продувки после напуска паров изопропоксида титана (IV) - 10 с; напуска паров деионизированной воды 0,5 с, продувки после напуска паров деионизированной воды - 6 с; количество циклов МН составляет 1500 циклов.

Готовый катод на основе активного катодного материала NCM(111) (NixCoyMnz, где x:y:z=1:1:1) помещается в нагретую реакторную зону через шлюзовую камеру, при этом его часть придавливается небольшим куском нержавеющей стали марки 316SS (во избежание сдувания катода потоком газов в время синтеза). После помещения катода в реакторную зону открывается насосный клапан и происходит откачка реакторной зоны вплоть до 8 до 12 гПа. После происходит выдержка катода в реакторной зоне до полной стабилизации температуры до заданной.

После стабилизации температуры в реакторной зоне запускается процесс синтеза покрытия, входе протекания синтеза оператор может следить за основными параметрами процесса: давление в реакторной зоне, температура в реакторной зоне, расходы газов, изменение давления в реакторной зоне при напуске реагентов и др.; и корректировать их при необходимости, для чего необходимо полностью остановить процесс синтеза.

По окончанию синтеза температура реакторной зоны уменьшается до комнатной, катод из реакторной зоны перемещается в шлюзовую камеру, которая наполняется чистым азотом, давление в шлюзовой камере поднимается до атмосферного, что повышает скорость остывания катода. После охлаждения катода до температуры не более 50°С, катод достается из шлюзовой камеры, часть, которая была прижата нержавеющей сталью, отрезается. Полученный катод используется для электрохимических испытаний.

Другой пример выполнения данного способа заключается в том, что следующие параметры синтеза устанавливаются: температура реакторной зоны 200°С; температура изопропоксида титана (IV) - 100°С; температура деионизированной воды - 25°С; время напуска паров изопропоксида титана (IV) - 3 с, продувки после напуска паров изопропоксида титана (IV) - 6 с; напуска паров деионизированной воды 1 с, продувки после напуска паров деионизированной воды - 6 с; количество циклов МН составляет 300 циклов.

Готовый катод на основе активного катодного материала NCM(111) (NixCoyMnz, где x:y:z=1:1:1) помещается в нагретую реакторную зону через шлюзовую камеру, при этом его часть придавливается небольшим куском нержавеющей стали марки 316SS (во избежание сдувания катода потоком газов в время синтеза). После помещения катода в реакторной зону открывается насосный клапан и происходит откачка реакторной зоны вплоть до 8 до 12 гПа. После происходит выдержка катода в реакторной зоне до полной стабилизации температуры до заданной.

После стабилизации температуры в реакторной зоне запускается процесс синтеза покрытия, входе протекания синтеза оператор может следить за основными параметрами процесса: давление в реакторной зоне, температура в реакторной зоне, расходы газов, изменение давления в реакторной зоне при напуске реагентов и др.; и корректировать их при необходимости, для чего необходимо полностью остановить процесс синтеза.

По окончанию синтеза температура реакторной зоны уменьшается до комнатной, катод из реакторной зоны перемещается в шлюзовую камеру, которая наполняется чистым азотом, давление в шлюзовой камере поднимается до атмосферного, что повышает скорость остывания катода. После охлаждения катода до температуры не более 50°С, катод достается из шлюзовой камеры, часть, которая была прижата нержавеющей сталью, отрезается. Полученный катод используется для электрохимических испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкого электрохромного слоя на основе оксидов никеля и кобальта | 2024 |

|

RU2837781C1 |

| Способ получения прозрачного защитного нанопокрытия на поверхности драгоценных/полудрагоценных, включая искусственно выращенные, и стеклянных камней для ювелирных изделий | 2024 |

|

RU2831584C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЧУВСТВИТЕЛЬНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ РАБОЧЕГО ЭЛЕМЕНТА ДАТЧИКА ДЛЯ ДЕТЕКТИРОВАНИЯ NO | 2024 |

|

RU2825720C1 |

| Способ получения алюминий-молибденовых оксидных нанопленок методом безводного атомно-слоевого осаждения | 2023 |

|

RU2808961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО КАТОДНОГО МАТЕРИАЛА СО СЛОИСТОЙ СТРУКТУРОЙ ДЛЯ ЛИТИЕВЫХ И ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2006 |

|

RU2307429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО ЛИТИРОВАННОГО ОКСИДА КОБАЛЬТА | 2014 |

|

RU2583049C1 |

| Способ формирования защитного покрытия узлов радиоэлектронной аппаратуры | 2022 |

|

RU2815028C1 |

| ПРОТИВОЭЛЕКТРОД ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2758201C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ИЛИ ОКИСЛЕНИЯ ПРОПАНА И ИЗОБУТАНА | 2008 |

|

RU2495024C2 |

| Способ получения композиционного анодного материала TiNbO/C для литий-ионных аккумуляторов | 2022 |

|

RU2799067C1 |

Изобретение относится к области электротехники, а именно, к способу модифицирования поверхности катодов литий-ионных источников тока посредством нанесения тонких слоев оксида титана методом молекулярного наслаивания. Повышение качества наносимых покрытий и получение катодов с увеличенным циклическим ресурсом при высоких разрядных токах является техническим результатом изобретения, который достигается тем, что поверхность катода обрабатывают под давлением от 8 до 12 гПа, в инертной среде, имеющей температуру 140-300°С, 60-600 раз по следующему повторяющемуся циклу: парами изопропоксида титана (IV), имеющего температуру 15-230°С, в течение 1-10 с, после чего проводят продувку инертным газом, парами деионизированной воды, имеющей температуру 15-100°С, в течение 0,1-10 с, с повторной продувкой инертным газом, охлаждением катода в инертной среде до температуры 50°С. Процесс молекулярного наслаивания проводят в проточно-вакуумном реакторе. 8 з.п. ф-лы, 1 ил.

1. Способ модифицирования поверхности катода литий-ионного аккумулятора пленкой оксида титана, для реализации которого обрабатывают поверхность катода, находящегося под давлением от 8 до 12 гПа в инертной среде, имеющей температуру 140-300°С, 60-600 раз по следующему циклу:

- обработка катода парами изопропоксида титана (IV), имеющего температуру 15-230°С, в течение 1-10 с;

- продувка инертным газом;

- обработка катода парами деионизированной воды, имеющей температуру 15-100°С, в течение 0,1-10 с;

- продувка инертным газом;

после чего охлаждают катод в инертной среде до температуры 50°С.

2. Способ модифицирования поверхности катода по п.1, отличающийся тем, что температура инертной среды 160-250°С.

3. Способ модифицирования поверхности катода по п.1, отличающийся тем, что температура изопропоксида титана (IV) 70-100°С.

4. Способ модифицирования поверхности катода по п.1, отличающийся тем, что температура деионизированной воды 20-30°С.

5. Способ модифицирования поверхности катода по п.1, отличающийся тем, что обработка катода парами изопропоксида титана (IV) осуществляется в течение 3-6 с.

6. Способ модифицирования поверхности катода по п.1, отличающийся тем, что обработка катода парами деионизированной воды осуществляется в течение 0,5-2 с.

7. Способ модифицирования поверхности катода по п.1, отличающийся тем, что продувка инертным газом после обработки катода парами изопропоксида титана (IV) осуществляется в течение 2-12 с.

8. Способ модифицирования поверхности катода по п.1, отличающийся тем, что продувка инертным газом после обработки катода парами деионизированной воды осуществляется в течение не менее 6 с.

9. Способ модифицирования поверхности катода по п.1, отличающийся тем, что цикл обработки катода осуществляется 150-300 раз.

| CN 114156478 A, 08.03.2022 | |||

| CN 114171733 A, 11.03.2022 | |||

| US 10177365 B2, 08.01.2019 | |||

| US 20210280846 A1, 09.09.2021 | |||

| WO 2020251710 A2, 17.12.2020 | |||

| Способ получения нанокомпозиционных катодов для литий-ионных аккумуляторов | 2015 |

|

RU2634306C2 |

| ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2015 |

|

RU2608598C2 |

Авторы

Даты

2023-08-08—Публикация

2023-06-02—Подача