Область техники, к которой относится изобретение

Изобретение относится к переработке и обогащению полезных ископаемых и может быть использовано в горнорудной, строительной и химической промышленности.

Уровень техники

Из уровня техники известна обогатительная установка УПВС-ООО "Промпереработка". Эффективна при обогащении горной массы крупностью более 6 мм. Технология воздушного разделения по плотности, эффективна при достаточной разнице в плотности угля и сопутствующей породы.

Также из уровня техники известны круто-наклонные сепараторы (обогащают классы угля от 6 мм и выше до золы в 9-12%). ООО «КЭНЭС» Установка КНС. Технологическая ограниченность возможности обогащения сырья размерностью менее 6 мм, определяет объем потерь около 50%, от исходной горной массы. Качество обогащенного продукта 9-16% - значительно выше материнских значений при сравнительно высоких энергетических затратах на единицу продукции. Следует отметить высокую производительность, при 50% потерях горной массы в виде не обогащенного класса минус 6 мм.

Тяжело-средные обогатительные машины - не эффективны в зоне минус 4 мм. Качество обогащения на 3-8% больше материнских значений, либо при повышении качества, критично падает выход.

Отсадочные машины, винтовые сепараторы - узок диапазон обогащаемого класса, не возвратные потери товарного материала размерностью менее 100 мкм. Причина - не решена техническая задача качественного обогащения дисперсных материалов размерностью менее 100 мкм.

Аналог, наиболее близкий по технической сущности, ударно-упругостный сепаратор (RU 2609271, опубл. 2015.12.11), разделение угольной массы и сопутствующих минеральных групп по ударно-упругостным параметрам.

Номинальная, полученная зольность товарной продукции по штыбу, в пределах 15% из 36% штыба. Проблемы и недостатки - недостаточная ударная селективность угольных частиц из-за геометрических различий форм (кубических и плоских частиц угля). Неприемлемая разница в величине отскока мелких и крупных частиц подобного по качественным характеристикам состава. Нет селективного выделения из угольной массы сопутствующих минеральных групп раздельно, по физическим свойствам минералов. Негативное влияние не удаленного адгезивного покрытия с угольных частиц, на эффективный отскок. Невозможно разделение материалов, имеющих близкие значения упругости.

Сущность изобретения

Заявленное изобретение решает задачу сухого обогащения смешанной минеральной массы, в котором обеспечивается снижение зольности угля близко к материнским значениям угольного материала. Селективного выделения из угольной массы сопутствующих минеральных групп - моно минеральное разделение (в разные ячейки) - классификация по физическим свойствам минералов. Снижение содержания серы, за счет отделения серу содержащих минералов. Возможно обогащение минеральных групп, имеющих близкие значения упругости, плотности, фрикционных свойств, остаточной магнитной напряженности и по различию спектрально-шумовых характеристик.

Технический результат заявленного изобретения заключается в повышении качества обогащения угольной массы.

Технический результат заявленного изобретения достигается за счет того, что комплексный способ сухого обогащения штыба включает следующие этапы, на которых:

осуществляют удаление адгезивного материала из обогащаемой угольной массы;

производят просушивание влажного очищенного угольного материала от адгезивного загрязнения;

отделяют на классификаторе материал класса минус 2 мм и плюс 2 мм, при этом материал класса минус 2 мм передают на магнитную сепарацию,

подсушенный материал класса плюс 2 мм классифицируют на классы и передают материал каждого полученного класса на свой обогатительный узел, при этом на каждом упомянутом обогатительном узле осуществляют этапы, на которых:

подают частицы материала в разгонный желоб, и разгоняют упомянутые частицы,

получают посредством датчиков информацию об остаточной намагниченности частицы, об спектре шумовых характеристик и скорости частиц материала,

передают полученную с датчиков информацию на автоматизированную систему управления, которая анализирует полученную с датчиков спектро-шумовую информацию, анализ остаточной намагниченности, фрикционные свойства, скорость,

и отделяют частицы с соответствующими свойствами в соответствующую ячейку.

Адгезивный материал удаляют пневмоспособом либо гидроспособом.

Удаленный адгезивный материал, передают в индивидуальную емкость.

В индивидуальную емкость, передают высокозольный адгезионный материал, размерностью менее 50 мкм.

Материал класса плюс 2 мм классифицируют на предварительно определенные в лаборатории классы.

Частицы материала в разгонном желобе разгоняют посредством гравитации.

Упомянутые датчики расположены в нижней части желоба.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного технического решения с использованием чертежей, на которых показано:

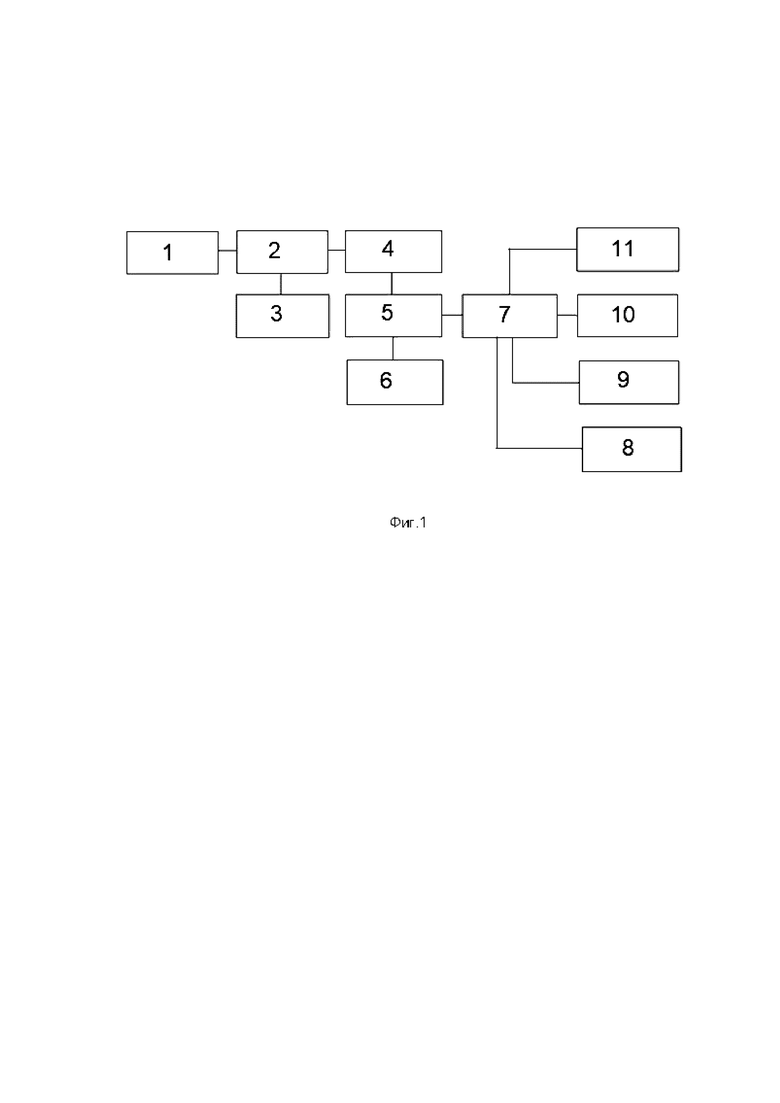

Фиг. 1 - блок схема выполнения способа.

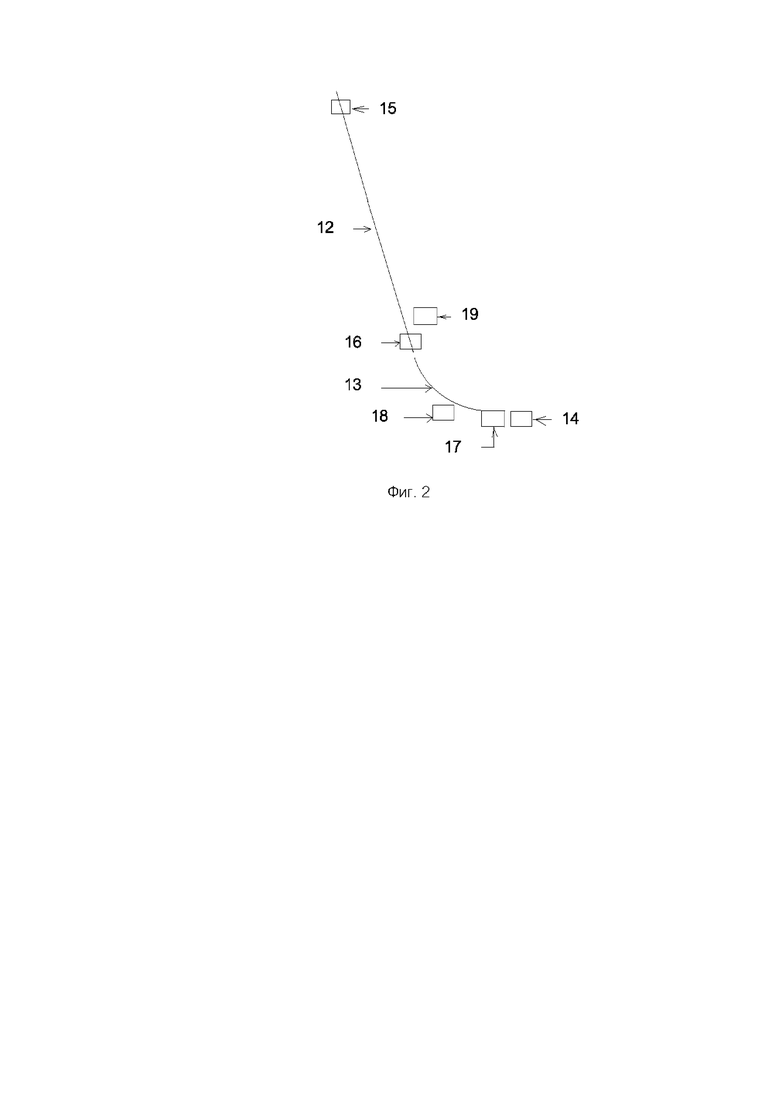

Фиг. 2 - блок схема обогатительной ячейки.

На фигурах цифрами обозначены следующие позиции:

1 - бункер; 2 - узел удаления адгезивного материла; 3 - узел сбора адгезивного материала; 4 - сушилка; 5 - классификатор минус 2 мм; 6 - узел магнитной сепарации; 7 - классификаторы плюс +2 мм; 8 - блок обогащения 2-4 мм; 9 - блок обогащения 4-6 мм; 10 - блок обогащения 6-8 мм; 11 - блок обогащения 8-10 мм; 12 - разгонная часть лотка; 13 - радиальная часть лотка; 14 - микро-привод; 15 - первый оптронный датчик; 16 - второй оптронный датчик; 17 - третий оптронный датчик; 18 - спектрально-шумовой микрофон; 19 - индукционный датчик.

Раскрытие изобретения

Заявленный способ осуществляют следующим образом. На первом этапе горная масса из питающего бункера (1) дозированно поступает в узел (2) для очистки горной массы от адгезионного материала с последующим удалением высокозольного адгезивного материала, размерностью менее 50 мкм в накопительную емкость (3).

Необходимость удаления адгезивного материала связана с негативным влиянием создаваемым адгезивным материалом на возможность качественного определения физических характеристик различных минералов, покрытых единой дисперсной высокозольной адгезивной смесью.

Предварительное удаление адгезивного материала, осуществляют пневмо-, либо гидро-способом. Предварительное удаление адгезивного материала, обеспечивает качество классификации в пределах 90%, на струнных ситах. Не загрязненные минеральные частицы - дисперсным адгезивным материалом, отражают реальные фрикционные свойства частиц, а также снижают погрешность при определении разгонной динамики скорости частиц {расчетной плотности, массы и фрикционных свойств), возможность качественно определять магнитные и электромагнитные свойства минералов, получение четких данных при снятии спектрально-шумовых характеристик.

Из узла 2 удаления адгезионного материала, угольный материал поступает в сушилку 4, где при температуре от 150 до 800°С в зависимости от свойств материала, осуществляют сушку в паро-вакуумной сушилке, либо в промышленной роторной сушилке угольного материала, до остаточной влажности угольного материала менее 6%.

После сушки угольного материала, где угольный материал очищается от адгезивного загрязнения, поступает в классификатор (5), где угольный материал разделяют на материал класса минус 2 мм и материал класса плюс 2 мм. Отделенный на классификаторе материал класса минус 2 мм, передается на узел (6) магнитной сепарации. Узел (6) магнитной сепарации является самостоятельным технологическим узлом, который можно использовать в технологической цепи, при целесообразности обогащать классы минус 2 мм, либо отправить в отвал. В процессе магнитной сепарации обогащаемый материал, разделяется на высоко зольный концентрат - обладающий остаточной магнитной восприимчивостью и не магнитный - низкозольный концентрат - высококачественный продукт.

Класс минус 2 мм, из-за малой размерности, маленькой массы частиц, не сопоставимой численности частиц в единицах объемов с более крупными классами, селективными особенностями, повышенной зольности для переработки по предлагаемой технологии не рассматривается, по причине - существует более эффективная технология переработки данного класса - по магнитной восприимчивости. Отделение на магнитную сепарацию класса минус 2 мм, позволит не создавать дополнительных помех при обогащении классов плюс 2 мм и улучшить качественные показатели класса минус 2 мм, до показателей близких к качеству крупных классов, исходного сырья.

Подсушенный материал плюс 2 мм поступает в классификатор (7) на классификацию, где в процессе классификации угольный материал разделяют на предварительно определенные классы крупности, в частности: 2-4 мм, 4-6 мм, 6-8 мм, 8-10 мм. Материал каждого класса поступает на свой блок обогащения (8, 9, 10, 11). В частности, угольный материал класса 2-4 мм поступает в блок обогащения (8), угольный материал класса 4-6 мм поступает в блок обогащения (9), материал класса 6-8 мм поступает в блок обогащения (10), а материал класса 8-10 мм поступает в блок обогащения (11).

Принцип работы каждого из блоков обогащения аналогичен, но производительность обогатительных ячеек, зависит от крупности дозируемо подаваемого автоматизированной системой управления (АСУ) класса от 2 мм до 100 мм и заключается в следующем: Частица обогащаемого материала дозированно подается АСУ в разгонный желоб, за счет остаточной кинетики и гравитации частица материала разгоняется. Частота дозировки частиц, находится в пределах 8-12 мс (масса обогащаемого материала в единицу времени каждой ячейки, находится в зависимости от крупности материала от нескольких килограмм в минуту на обогатительную ячейку, до нескольких десятков килограмм в минуту). По длине желоба установлены бесконтактные оптронные датчики, измеряющие начало и развитие динамики скорости частицы. Производные расчетов в АСУ измерений динамики скорости - получаем расчетные данные по фрикционным свойствам, массе и плотности. Не одинаковые магнитные свойства минералов, дадут неодинаковые электромагнитные отклики свойственные отдельным группам минералов в динамике движения частиц (датчик емкостной, либо индуктивный). Датчик микрофон, спектрально-шумового анализа - позволит дополнительно получить селективную шумовую характеристику по разнообразию и подобию минеральных групп. Параллельно снятая информация от группы датчиков, сокращает время обработки данных по признакам подобия в АСУ. АСУ после обработки (3-8 мс, длина пробега частицы 200-250 мм) управляет быстро действующим микро-приводом, который управляет направлением траектории разделения минеральных потоков по соответствующим физическим свойствам минералов, ячейкам.

Блок обогащения представляет собой лоток, содержащий разгонную часть (12) и радиальную часть (13). В начале разгонной части (12), установлен первый оптронный датчик (15), который фиксирует наличие частицы материала, а в конце разгонной части (13) установлен второй оптронный датчик (16), который измеряет величину гравитационного разгона частицы материала. Дополнительно установлен индукционный (емкостной) датчик (19), который фиксирует величину электромагнитного импульса частицы материала в динамике движения по лотку.

В радиальной части (13) лотка создается центробежная сила, которая влияет на не одинаковую величину трения различных по физическим свойствам движущихся минералов и соответственно изменения их скорости, которую фиксирует третий оптронный датчик (17), расположенный в конце радиальной части (13) лотка. Сопоставление величин скорости, позволяет определить динамику скорости частицы, по которой АСУ рассчитает плотность, массу и фрикционные свойства классифицированных частиц материала (по разнице скорости зафиксированной между вторым (16) и третьим (17) оптронными датчиками). Наличие в центре радиальной части (13) лотка, спектрально-шумового микрофона (18), позволяет зафиксировать четкую спектрально-шумовую информацию о конкретной частице, информация от микрофона (18) поступает и обрабатывается в многоканальном спектрально-шумовом анализаторе.

Параллельно обработанная информация от оптронных датчиков (15-17), индукционного, спектрально-шумового микрофона (19), позволяет АСУ управлять:

- процессами дозировки из бункера (1) - по токовым величинам исполнительных устройств.

- динамикой режима сушки - по амплитуде сопоставляемых величин электромагнитных импульсов в динамике движения классифицированных частиц по лотку.

- качеством классификации - по величине колебаний динамики скорости одного из классифицированных минеральных видов частиц в лотке.

- микро-приводом, который управляет разделением минеральных потоков по соответствующим физическим свойствам минеральных групп, соответствующим ячейкам.

В разгонной части (12) лотка дозированная частица материала, за счет остаточной кинетики и сил гравитации, ускоряется в зависимости от фрикционных свойств, массы и плотности. В процессе движения первый оптронный датчик (15) фиксирует наличие и начало движения частицы (точка отсчета), далее второй (16) и третий (17) оптронный датчик снимают показатели развития динамики скорости этой частицы на фиксированном участке, что позволяет АСУ рассчитывать фрикционные свойства, массу и плотность частицы. В зоне второго (16) оптронного датчика, дополнительно снимаются индукционным датчиком (19), показатели электромагнитной индукции, движущихся классифицированных не одинаковых по минеральному составу частиц, обладающих не одинаковой остаточной магнитной напряженностью, присущей определенной минеральной группе. Для расширения возможностей распознавания элементов минеральных групп к днищу радиальной части (13) лотка установлен микрофон (18), передающий данные в АСУ о спектрально-шумовых характеристиках частиц. Совокупность параллельно обрабатываемых данных от датчиков (15, 16, 17, 19) разгонного участка (12) и радиального участка (13) лотка, позволяет АСУ на конечном участке обогатительного узла за 3-8 мс определить минерал и отправить его посредством воздействия на траекторию движения частицы элементом быстро действующего микро-привода (14), который управляет разделением минеральных потоков по соответствующим физическим свойствам минералов, ячейкам. От качества чистоты обогащаемого материала, зависит качество информации для системы АСУ.

Радиальная часть (13) лотка позволяет изменить практически вертикальное движение частицы минерала на горизонтальное движение. Частица материала при движении по радиальной траектории активно проявляет фрикционные свойства, изменяя динамику движения, присущую каждой из минеральных групп.

На радиальной части (13) лотка, за счет центробежной силы, более четко передается спектрально-шумовая информация, характеризующая минерал.

В процессе начала движения частицы в лотке, первый оптронный датчик (15) фиксирует начало движения частицы (точка отсчета), далее второй оптронный датчик (16), снимает показатели скорости вертикального разгона частицы. В конце радиального участка (13) лотка, третий оптронный датчик (17) фиксирует показатели скорости с учетом фрикционного торможения частицы. Анализ динамики скорости на разгонном (12) и радиальном (13) участках, позволяет АСУ рассчитывать фрикционные свойства, массу и плотность минерала.

АСУ анализирует спектрально-шумовую информацию, остаточную намагниченность, фрикционные свойства - характерные для каждого класса крупности и конкретной минеральной группе. Физические характеристики минералов предварительно исследованы и переданы в АСУ, в том числе динамика частиц для расчетов плотности, массы и фрикционных свойств, после чего исполнительный элемент (флажок или пневмо-клапан), управляемый быстро действующим микро-приводом (14), принимает вычисленное АСУ положение (флажок или пневмоклапан) для воздействия на траекторию полета частицы, по соответствующим физическим свойствам частицы, ячейку. За счет быстродействующего микро-привода (14), частицы материала сортируются по подобным значениям физических свойств, таких как масса, плотность, фрикционные свойства, различие в магнитной восприимчивости, величины электромагнитного отклика на фиксированном участке с контролируемой динамикой, по подобию индивидуальных спектрально-шумовых характеристик частиц.

АСУ. Общее управление обогатительного комплекса на основе собранных данных от датчиков по обратной связи. Данный узел имеет широкие возможности, как по улучшению качественных показателей обогащаемого материала, расширению спектра продукции, так и по прогнозированию предупредительно плановых ремонтов по спектрально-шумовым и вольт амперным характеристикам, предупреждению пожарной безопасности и электробезопасности.

Многоканальный спектрально-шумовой анализатор, представляет собой модуль селективного разделения по подобию спектрально-шумовых характеристик классифицированных частиц угольного материала и частиц сопутствующих минеральных групп на моно минеральные группы.

Заявленный способ позволяет решить следующие задачи - снижение зольности близко к материнским значениям угольного материала, снижение серы, за счет отделения пирит содержащих минералов, сепарация обогащаемой угольной массы на моно минеральные группы, по группе физических признаков, сопутствующих обогащаемой массе минералов.

Как показали эксперименты, заявленный способ позволяет увеличить качество обогащения горной массы на обогатительном модуле, за счет разделения минералов по присущему им разнообразию в физических свойствах, что позволяет дополнительно извлечь минеральные подгруппы - пирит, кварц, песчаник, глинистые в разные ячейки на конечном этапе. По сравнению с прототипом, результат обогащения которого составляет 15% снижения зольности из 36% штыба, заявленное изобретение позволяет снизить зольность до 5-8% из 36% аналогичного штыба.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ, КЛАССИФИЦИРУЮЩИЙ, ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2353433C2 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

| Способ сушки угольной массы | 2022 |

|

RU2793161C1 |

| ЦЕНТРОБЕЖНЫЙ ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2009 |

|

RU2423184C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| Струнный классификатор | 2023 |

|

RU2805755C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНОЙ РУДЫ | 2011 |

|

RU2500822C2 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ ИЛОНАКОПИТЕЛЕЙ И КОНЦЕНТРАЦИОННЫЙ СТОЛ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2011 |

|

RU2495722C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2010 |

|

RU2490068C2 |

| СПОСОБ РЕНТГЕНОЛЮМИНЕСЦЕНТНОЙ СЕПАРАЦИИ МИНЕРАЛОВ И РЕНТГЕНОЛЮМИНЕСЦЕНТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2604317C1 |

Предложенное изобретение относится к переработке и обогащению полезных ископаемых и может быть использовано в горнорудной, строительной и химической промышленности. Комплексный способ сухого обогащения штыба включает этапы, на которых осуществляют удаление адгезивного материала из обогащаемого штыба, производят просушивание очищенного от адгезивного загрязнения материала, после которого отделяют на классификаторе материал класса минус 2 мм и плюс 2 мм, при этом материал класса минус 2 мм передают на магнитную сепарацию, а материал класса плюс 2 мм классифицируют на классы и передают материал каждого полученного класса на свой обогатительный блок, представляющий собой лоток, содержащий разгонную и радиальную части с установленными на них датчиками. На каждом упомянутом обогатительном узле осуществляют этапы, на которых подают частицы материала на разгонную часть лотка, и разгоняют упомянутые частицы, получают посредством датчиков информацию об остаточной намагниченности частицы, о спектре шумовых характеристик и скорости частиц материала, передают полученную с датчиков информацию на автоматизированную систему управления, которая анализирует полученную с датчиков спектро-шумовую информацию, анализ остаточной намагниченности, фрикционные свойства, скорость, и отделяют частицы с соответствующими свойствами в соответствующую ячейку с помощью исполнительного механизма, управляемого микроприводом. Технический результат - повышение качества обогащения штыба. 7 з.п. ф-лы, 2 ил.

1. Комплексный способ сухого обогащения штыба, включающий этапы, на которых:

осуществляют удаление адгезивного материала из обогащаемого штыба;

производят просушивание очищенного от адгезивного загрязнения материала, после которого отделяют на классификаторе материал класса минус 2 мм и плюс 2 мм, при этом материал класса минус 2 мм передают на магнитную сепарацию,

а материал класса плюс 2 мм классифицируют на классы и передают материал каждого полученного класса на свой обогатительный блок, представляющий собой лоток, содержащий разгонную и радиальную части с установленными на них датчиками, при этом на каждом упомянутом обогатительном узле осуществляют этапы, на которых:

подают частицы материала на разгонную часть лотка и разгоняют упомянутые частицы,

получают посредством датчиков информацию об остаточной намагниченности частицы, о спектре шумовых характеристик и скорости частиц материала, передают полученную с датчиков информацию на автоматизированную систему управления, и анализируют полученную с датчиков спектро-шумовую информацию, анализ остаточной намагниченности, фрикционные свойства, скорость,

и отделяют частицы с соответствующими свойствами в соответствующую ячейку с помощью исполнительного механизма, управляемого микроприводом.

2. Способ по п. 1, отличающийся тем, что адгезионный материал удаляют пневмоспособом.

3. Способ по п. 1, отличающийся тем, что удаленный адгезионный материал передают в индивидуальную емкость.

4. Способ по п. 3, отличающийся тем, что в индивидуальную емкость передают адгезионный материал размерностью менее 50 мкм.

5. Способ по п. 2, отличающийся тем, что материал класса плюс 2 мм классифицируют на предварительно определенные в лаборатории классы.

6. Способ по п. 1, отличающийся тем, что частицы материала на разгонной части лотка разгоняют посредством гравитации.

7. Способ по п. 1, отличающийся тем, что упомянутые датчики расположены в нижней части желоба.

8. Способ по п. 1, отличающийся тем, что упомянутые датчики являются бесконтактными.

| УДАРНО-УПРУГОСТНЫЙ СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ КЛАССОВ УГЛЯ СУХИМ СПОСОБОМ | 2015 |

|

RU2609271C1 |

| Линия для получения сухого обогащенного мелкозернистого угля | 1987 |

|

SU1507462A1 |

| Способ и устройство для шлифовки и полировки гребных винтов | 1948 |

|

SU78703A1 |

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ КЛАССИФИКАЦИИ ПО КРУПНОСТИ УГЛЯ И РУД | 2014 |

|

RU2564715C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РЯДОВОГО УГЛЯ | 2005 |

|

RU2268787C1 |

| WO 9503137 A1, 02.02.1995 | |||

| WO 03082473 A1, 09.10.2003. | |||

Авторы

Даты

2023-08-11—Публикация

2022-10-25—Подача