Изобретение относится к двухшпиндельной дисковой пиле для распиливания древесины с двумя пильными группами, причем каждая пильная группа содержит содержащий якорь и статор привод для привода вращения укрепленного в корпусе пильного шпинделя, который соединен без возможности поворота с пильным инструментом, содержащим несколько сменных пильных дисков, и причем осевое расстояние пильных шпинделей можно регулировать с помощью сервопривода.

В прошедшие десятилетия двухшпиндельные дисковые пилы применялись в сфере пильной технологии для обработки круглой древесины и бруса. Соответствующие родовому обозначению устройства известны, например, из заявок DE 40 38 129 А и ЕР 0 785 051 А. Существенные преимущества этой технологии заключаются в поверхности резания с лучшими характеристиками поверхности, поддержании ровного резания и весьма высокой производительности резания. Так, сама дисковая пила может быть выполнена в виде многопильной пилы, то есть одновременно выполнять несколько резаний несколькими, расположенными на общем инструмента пильными полотнами, за счет чего можно добиться особенно высокой объемной производительности.

Двухшпиндельные дисковые пилы имеют технически обусловленную пильными полотнами и их максимальным целесообразным диаметром ограниченную высоту резания, в результате чего процесс резания выполняют также с двух противоположных сторон с использованием двух пильных групп, причем пильные полотна всегда работают попарно в общей плоскости резания. Распиливаемый материал подают с помощью пригодного подающего привода между осями пильных шпинделей через многопильную дисковую пилу.

К тому же две пильных группы расположены со смещением в направлении резания, так что существует составляющее несколько миллиметров вертикальное наложение окружности, описываемой вершиной инструмента, работающих в одной и той же плоскости резания пильных полотен для чистого разрезания распиливаемого материала. Это свободное от бокового смещения наложение является предпосылкой для ровной поверхности пиломатериалов.

Для достижения этого необходимо, чтобы пильные шпиндели многопильных пил были регулируемыми по их радиальному расстоянию между собой, в зависимости от диаметра пильного диска, и к тому же регулируемыми по высоте при горизонтальных шпинделях, а также регулируемыми в боковом направлении при вертикальном положении шпинделя, так что различные общие высоты резания могут быть распределены равными половинами на обе пильные группы. Во избежание бокового смещения можно регулировать положение пильных шпинделей в направлении оси пильного шпинделя.

Для небольших многопильных пил, не работающих в составе двухшпиндельных дисковых пил, известно использование меньших электродвигателей пильного шпинделя с меньшей мощностью двигателя и менее выступающим концом вала пилы. Они, конечно, непригодны для использования в двухшпиндельных пилах, поскольку электродвигатели не допускают использование по причине обусловленных мощностью размеров. Невозможно увеличить в масштабе меньший узел таким образом, чтобы его можно было использовать в составе двухшпиндельной пилы. По этой причине известные пильные инструменты укреплены также по обеим сторонам в раме машины и привод пильных шпинделей осуществляют с помощью ременных приводов, что опять же означает весьма высокую временную нагрузку на пильный шпиндель.

Для пояснения приведены, например, ориентировочные величины технических данных многопильной пилы. Необходима мощность двигателя около 600 КВт (при 3000 об/мин.), причем число оборотов двигателя может варьироваться от 0 до 4000 об/мин. Наружный диаметр соответствующего стандартного двигателя измерялся бы примерно 900 мм и обусловил бы, таким образом, использование пильных дисков с, по меньшей мере, этим диаметром.

Известный пильный станок DE 19955590 А1 содержит множество осевых устройств пилы, а именно по четыре для каждого агрегата, регулируемых независимо друг от друга, причем каждая из четырех осей пилы несет, по меньшей мере, один врезаемый в распиливаемый материал пильный диск. Таким образом, древесину режут между четырьмя осями пилы, а не двумя, как при соответствующей изобретению двухшпиндельной дисковой пиле. К тому же пильный станок содержит несколько агрегатов.

Приводная мощность и число оборотов вытекают из опытных значений применительно к обычным высокопроизводительным дисковым пильным станкам, в случае которых работают с использованием специального пильного привода и с необходимостью передачи силы посредством ремня. Натяжение ремня, необходимое для ременного привода такого типоразмера, намного превышает нагрузку на подшипники, которая возникает вследствие обычных усилий резания. Поэтому такого рода силы обуславливают необходимость использования более крупных подшипников, которые опять же не пригодны для необходимых чисел оборотов. Для преодоления этой проблематики уже предлагались ременные приводы, содержащие ремни, смещенные относительно друг друга на 180° и тянущие в противоположном направлении. В результате того обстоятельства, что пильные шпиндели необходимо регулировать относительно друг друга, при этом возникает весьма дорогостоящая, весящая около пяти тонн конструкция, точность резания которой должна лежать ниже 0,1 мм.

Таким образом, задачей изобретения является создание двухшпиндельной дисковой пилы описанного выше типа, которая позволяет получить чистое направление реза в узких границах допусков и при этом имеет компактную конструкцию и позволяет производить быструю и несложную замену пильного инструмента.

Изобретение решает поставленную задачу за счет того, что якорь расположен без возможности поворота на пильном шпинделе, а статор расположен без возможности поворота в корпусе между фиксированным подшипником и плавающим подшипником, причем пильный инструмент консольно укреплен на пильном шпинделе.

Поскольку двигатель насажен непосредственно на пильный шпиндель и за счет этого можно отказаться от внешних приводов, чрезмерно нагружающих пильный шпиндель, отсутствуют напряжение вала на изгиб и обусловленное этим отклонение пильного инструмента, насаженного на пильный шпиндель, что позволяет добиться чистого направления реза в узких границах допусков и консольного крепления пильного инструмента. Это консольное крепление пильного инструмента обеспечивает, в свою очередь, возможность быстрой и несложной смены пильного инструмента. Привод, в частности, электродвигатель или т.п., с тяжелым пильным шпинделем и его высоким моментом инерции масс весьма благоприятен для сглаживания толчкообразных нагрузок, возникающих в процессе распиливания, и предотвращения последующего повреждения электрической системы вследствие толчков нагрузки.

Вследствие этой весьма предпочтительной конструкции якорь привода расположен между фиксированным подшипником и плавающим подшипником непосредственно на пильном шпинделе. Фиксированный подшипник расположен, в частности, между якорем и пильным инструментом, чтобы поддерживать допуски размероустойчивости при изменениях температуры пильного шпинделя и, тем самым, изменения длины в весьма ограниченных диапазонах. Для того, чтобы наружный диаметр привода, в частности, электродвигателя, мог оставаться достаточно малым, он должен быть меньше диаметра пильного диска, чтобы была возможна соответствующая регулировка обеих осей с правильным расстоянием, имея соответствующую длину якоря и, следовательно, статора. Диаметр пильного диска должен оставаться по возможности малым, так как слишком большой наружный диаметр привел бы к негативным влияниям на жесткость пильного диска и, следовательно, результат распиливания.

По сравнению с уровнем техники с дополнительными к приводному двигателю элементами передачи сил и обусловленными этим дополнительными потерями, в случае соответствующих пильных групп обеспечен существенно более высокий коэффициент полезного действия. Можно рассчитывать на коэффициент полезного действия, улучшенный приблизительно на 4%.

При помощи соответствующей изобретению двухшпиндельной дисковой пилы дерево можно резать применительно к каждому шпинделя на обеих сторонах его плоскости вершины пильными полотнами, неподвижно зажатыми на пильной муфте между шаблонами для пильного полотна.

Для упрощения смены пильного инструмента, в частности, пильных групп, как это необходимо в процессе эксплуатации при каждом изменении продукта (размеров) и при смене отрезающих устройств, пильный инструмент содержит, по меньшей мере, предпочтительно одно закрепленное с возможностью замены на инструментальном патроне, своего рода муфте, пильное полотно, в частности, группу пильных дисков.

Инструментальный патрон может быть насажен на пильный шпиндель при помощи шпоночного соединения, для чего инструментальный патрон содержит, например, коаксиальное цилиндрическое отверстие и посредством этого насажен на соответственно приданную пильному шпинделю шейку оси. Прочность на скручивания обеспечена призматической шпонкой.

Конечно, особенно предпочтительно, если инструментальный патрон укреплен через быстросъемный конус на пильном шпинделе, содержащем соответствующую сопряженную деталь в форме конической шейки вала, и зафиксирован в монтажном положении предпочтительно с помощью винтового соединения, коаксиального оси пильного шпинделя. Использование пильной муфты с быстросменным конусом и винтовым соединением возможно вследствие консольного крепления пильного инструмента и обеспечивает возможность особенно быстрой смены пильного инструмента. К тому же трубообразный инструментальный патрон позволяет значительно улучшить возможности использования пильных дисков.

Если головка для приведения в действие винтового соединения укреплена в инструментальном патроне с возможностью свободного вращения, однако зафиксированной в осевом направлении, то инструментальный патрон можно не только предпочтительно фиксировать на пильном шпинделе, но и в равной мере отводить от пильного шпинделя, так как винтовое соединение служит одновременно в качестве инструмента для отвода.

Изображенный быстросменный конус не ограничен использованием вместе с настоящим изобретением. Его можно также использовать самостоятельно в составе известных двухшпиндельных дисковых пил.

В соответствии с усовершенствованием изобретения для обеспечения возможности передачи особенно высоких мощностей во избежание термически проблем предусмотрено исполнение электродвигателя с жидкостным охлаждением. К тому же якорь, статор, фиксированный подшипник и плавающий подшипник можно охлаждать жидкостью, для чего предпочтительно предусмотрены четыре контура охлаждения, регулируемые по температуре независимо друг от друга с помощью терморегулирующих вентилей. За счет этого с помощью интеллектуального жидкостного охлаждения можно как компенсировать также термические влияния электродвигателя на расположенные в том же корпусе подшипники, так и рассеиваемую мощность. Для предотвращения падения температуры в корпусе ниже точки росы система жидкостного охлаждения может быть также выполнена с регулированием температуры и при необходимости с устройством нагрева. Предпочтительно поддержание температуры охлаждающей среды по возможности в желаемом диапазоне посредством нагрева в состоянии покоя и посредством охлаждения в процессе эксплуатации с тем, чтобы предотвратить обусловленные температурой изменения размеров пильного шпинделя. Необходимый поток для каждого из четырех контуров охлаждения можно регулировать индивидуально и независимо друг от друга с помощью термостатических вентилей, за счет чего обеспечена максимальная степень постоянства температуры на оптимальном для каждого из четырех контуров охлаждения (непременно различном) уровне и обеспечить тем самым точность хода и готовность.

Через расположенный в корпусе электродвигатель в случае мощности можно вводить в корпус существенное количество тепла, которое соответствующим образом подлежит отводу. Для охлаждения якоря, пильного шпинделя и внутренних колец подшипников рекомендуется охлаждение пильного шпинделя жидкостью через вращающееся соединение, приданное обращенному от пильного инструмента концу пильного шпинделя, для чего в коаксиальное оси пильного шпинделя отверстие, которое простирается в осевом направлении предпочтительно через плавающий подшипник, якорь и фиксированный подшипник, вставлена присоединенная к вращающемуся соединению гильза таким образом, что между стенкой отверстия и гильзой образован проточный канал. Охлаждающую жидкость вводят в отверстие, и она протекает через втулку к своей конечной области на другом конце пильного шпинделя, где происходит переход в проточный канал между втулкой и стенкой вращающегося соединения, откуда охлаждающее средство протекает в противоположном направлении и происходит ее отвод из корпуса.

Для охлаждения статора статор может быть вставлен в корпус таким образом, что между статором и корпусом и/или в охватывающем статор корпусе образован проточный канал для жидкостного охлаждения статора. Для поддержания равномерной температуры статора следует обратить внимание на равномерность и рабочей температуры, и температуры в состоянии покоя, чтобы не повредить изоляцию обмотки статора в рабочем режиме вследствие постоянных (внутренне присущих эксплуатации) колебаний тока и предотвратить вызываемые этим, обусловленные колебаниями температуры тепловые расширения и сжатия и, таким образом, короткое замыкание или замыкание на массу.

Для охлаждения подшипников они могут быть вставлены в корпус таким образом, что плавающий подшипник и/или фиксированный подшипник вставлены на стороне наружного окружного периметра в расположенную без возможности поворота в корпусе в корпусе подшипника втулку, причем между втулкой и корпусом подшипника образован проточный канал для жидкостного охлаждения подшипников. Охлаждение наружных колец подшипника улучшает стабильность системы и повышает ее долговечность, как это необходимо для практически не имеющего люфта фиксированного подшипника и промышленного использования.

Во всех случаях предпочтительно, если проточный канал проходит вокруг оси пильного шпинделя в форме винтовой линии. Тем самым обеспечивают равномерное по окружному периметру охлаждение и, таким образом, равномерное распределение температуры.

Поскольку при подшипниках большего размера допустимое предельное число оборотов уменьшено, предпочтительно, если плавающий подшипник и фиксированный подшипник содержат соответственно, по меньшей мере, один подшипник качения, соединенный через трубопроводы рабочей среды предпочтительно с центральным устройством масляно-воздушной смазки. Это позволяет добиться необходимых высоких значений числа оборотов при малых потерях и длительных интервалах между работами технического обслуживания. Масляно-воздушная смазка, при помощи которой масло вдувают в минимальных количествах в форме непрерывных капель непосредственно на тело качения, позволяет добиться высоких для размера подшипника чисел оборотов и обуславливает повышенное давление внутри корпуса подшипник и предотвращает тем самым проникновение грязи. К тому же происходит вымывание возникших в процессе эксплуатации подшипника тонких продуктов истирания поступающим через дренажные отверстия отработавшим маслом, что невозможно, например, при консистентной смазке.

Катушки статора выполнены предпочтительно из фасонной проволоки, то есть из проволоки с, например, треугольным, четырехугольным или многоугольным поперечным сечением. За счет этого можно избежать точеных мест контактирования по периметру поперечного сечения, в результате чего можно не опасаться повреждений изоляции даже после многократных, обусловленных изменениями температуры изменений длины проволоки. По той же причине предлагается выводить концы полюсов катушек статора из корпуса на лицевой стороне и/или стороне плавающего подшипника в осевом направлении, в частности, параллельно оси пильного шпинделя.

На чертежах представлено следующее:

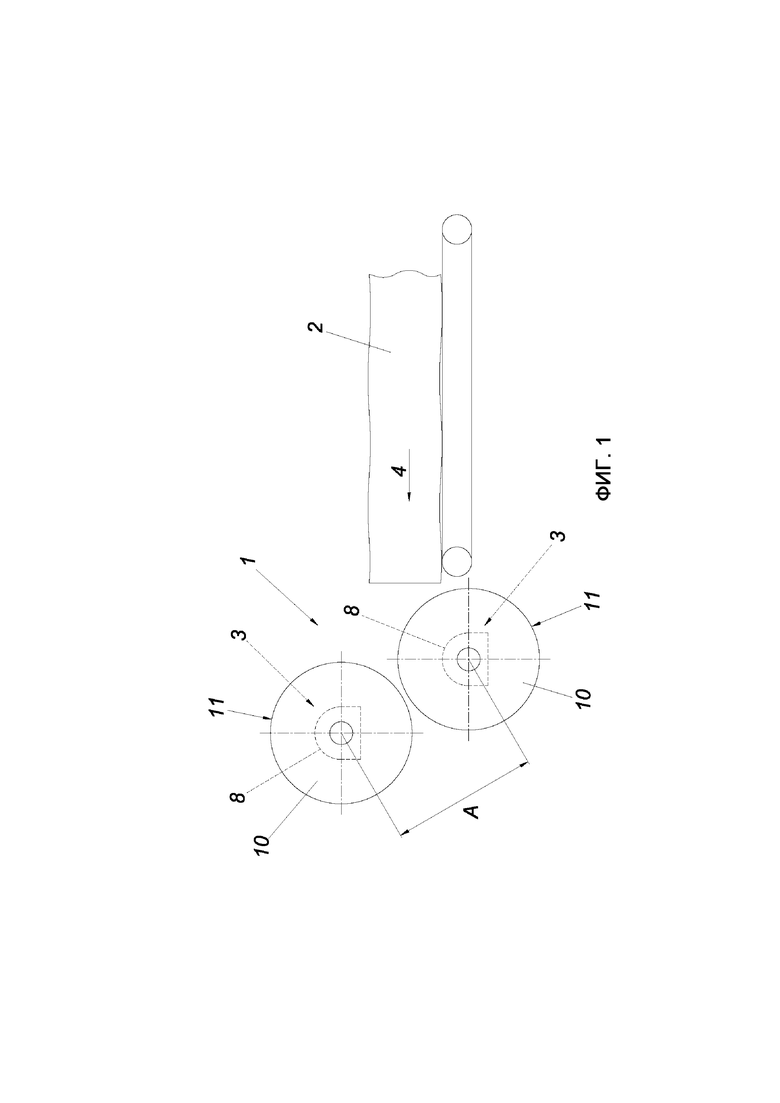

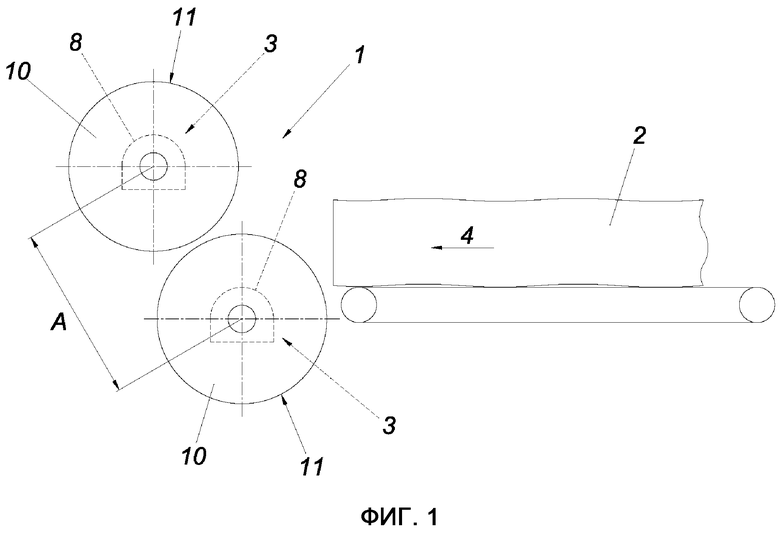

Фиг. 1 показывает в виде спереди двухшпиндельную дисковую пилу,

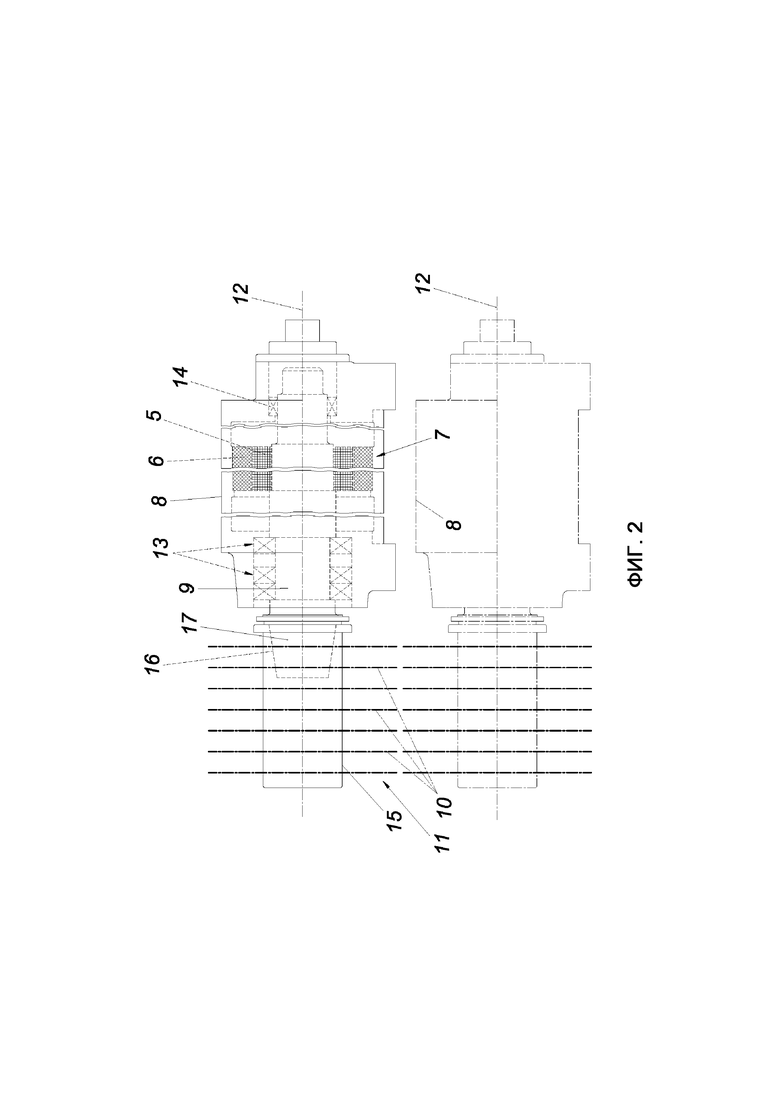

Фиг. 2 показывает в схематическом продольном сечении пильную группу двухшпиндельной дисковой пилы,

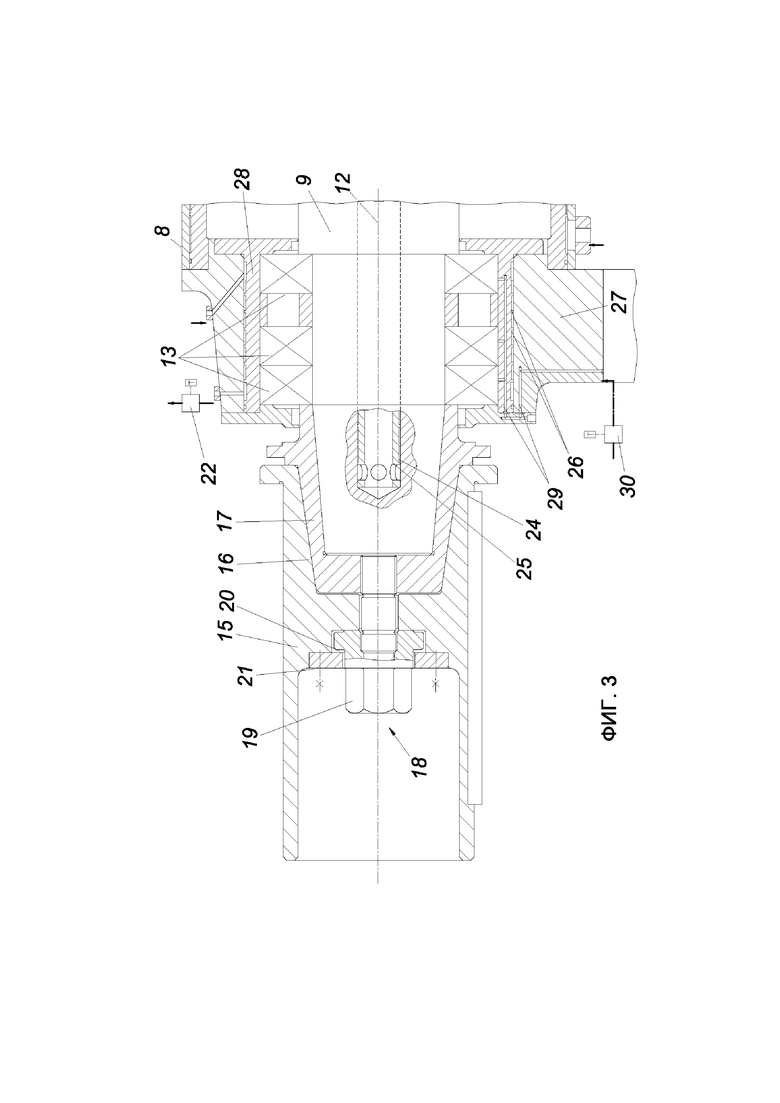

Фиг. 3 показывает увеличенный и детализированный левый участок с фиксированным подшипником пильной группы по фиг. 2,

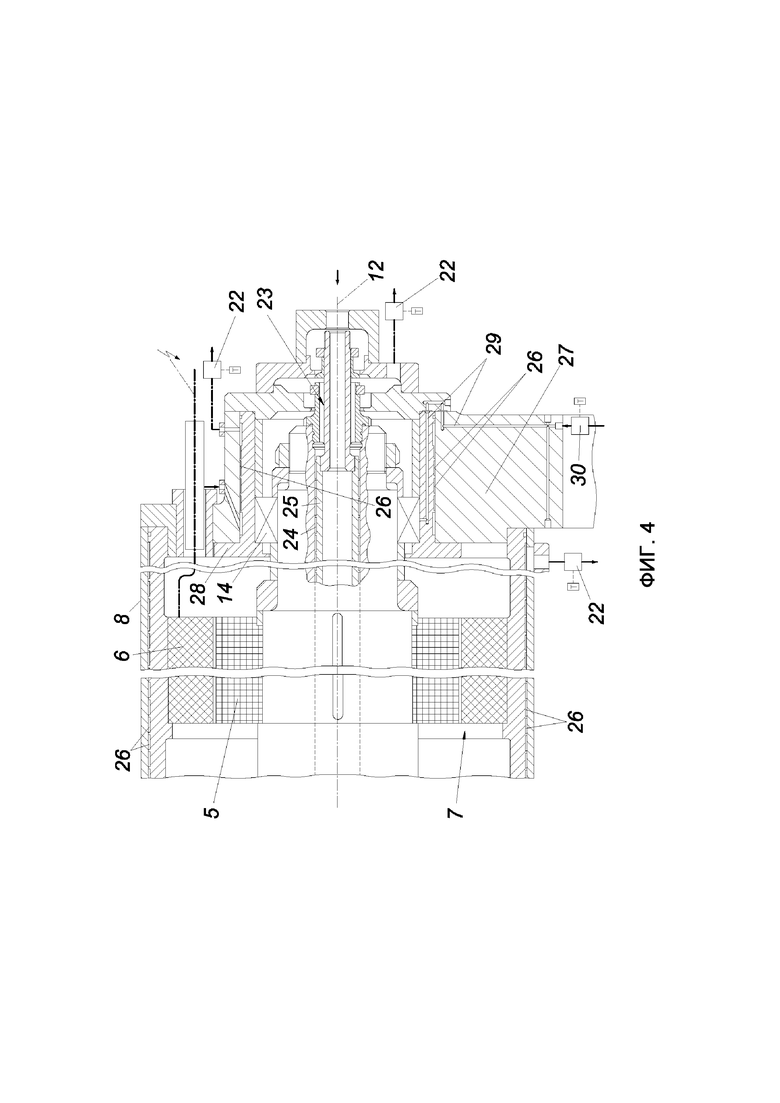

Фиг. 4 показывает увеличенный и детализированный правый участок с плавающим подшипником пильной группы по фиг. 2.

Двухшпиндельная дисковая пила 1 для распиливания древесины 2 содержит две пильных группы 3. Пильные группы 3 смещение в направлении 4 резания подлежащего резанию дерева. Каждая пильная группа 3 содержит электродвигатель 7, содержащий якорь 5 и статор 6, для привода вращения пильного шпинделя 9, укрепленного в корпусе 8. Пильный шпиндель 9 соединен без возможности поворота с, по меньшей мере, одним пильным инструментом 11, содержащим, по меньшей мере, один пильный диск 10. Таким образом, пильный инструмент 11 и пильный шпиндель 9 в случае привода вращения вращаются совместно с одинаковой угловой скоростью. Межосевое расстояние А пильных шпинделей 9 можно регулировать с помощью не изображенного более подробно сервопривода. С помощью этого или другого сервопривода можно регулировать также боковое смещение пильных инструментов 11 относительно друг друга в направлении оси 12 пильного шпинделя, чтобы обеспечить точное выравнивание пильных дисков 10 обоих пильных инструментов относительно друг друга и их расположение в одной и той же плоскости сечения.

В соответствии с изобретением якорь 5 расположен без возможности поворота на пильном шпинделе 9, а статор 6 расположен без возможности поворота в корпусе 8 между фиксированным подшипником 13 и плавающим подшипником 14 пильного шпинделя 9. При этом пильный инструмент 11 консольно укреплен на пильном шпинделе 9. Пильные группы 3 расположены в не изображенной более подробно раме машины или т.п. параллельно оси пильного шпинделя 9 с одинаковым образом ориентированным корпусом 8.

Пильный инструмент 11 содержит, по меньшей мере, одно укрепленное с возможностью замены в инструментальном патроне 15 пильное полотно 10, при необходимости два или более пильных полотен 10, в частности, группу пильных дисков. Инструментальный патрон 15 укреплен с возможностью отсоединения через быстросменный конус 16 по типу остроконечного конуса (например, 7/24) на пильном шпинделе 9, содержащем соответствующую сопряженную деталь в форме конической шейки 17 вала, и зафиксирован в монтажном положении с помощью винтового соединения 18, коаксиального оси 12 пильного шпинделя. В примере исполнения шейка 17 вала представляет собой насаженный на конец пильного шпинделя адаптерный элемент, однако может быть также образован непосредственно пильным шпинделем. Головка 19, винт или головка гайки для приведения в действие винтового соединения с помощью соответствующего инструмента может свободно вращаться, однако аксиально зафиксирована в инструментальном патроне 15. Для этого головка 19 оснащена выступом 20, который при затягивании винтового соединения прилегает на одном конце к инструментальному патрону 15 и при разъединении винтового соединения и при снятии инструментального патрона 15 с шейки 17 оси опирается о кольцевую шайбу 21.

Привод, в частности электродвигатель 7, охлаждают жидкостью. Якорь 5, статор 6, фиксированный подшипник 13, группу подшипников качения и плавающий подшипник охлаждают жидкостью. Для этого предусмотрены четыре контура охлаждения, регулируемые по температуре независимо друг от друга с помощью терморегулирующих вентилей 22. Во избежание опускания температуры в корпусе ниже точки росы циркуляционные контуры охлаждения могут быть оснащены устройством регулирования температуры, которому при необходимости придано нагревательное устройство для поддерживания постоянную температуру привода также в состоянии покоя.

Для охлаждения якоря 5 и внутренних колец фиксированного подшипника 13 и плавающего подшипника 14 через пильный шпиндель 9 пильный шпиндель охлаждают жидкостью через приданное обращенному от пильного инструмента концу вращающееся соединение 23. Для этого в отверстие 24, коаксиальное оси 12 пильного шпинделя, простирающееся в осевом направлении предпочтительно через плавающий подшипник, якорь и фиксированный подшипник, вставлена присоединенная к вращающемуся соединению 23 гильза 25 таким образом, что между стенкой отверстия и гильзой 25 образован проточный канал. Статор 6 вставлен в корпус 8 таким образом, что между статором 6 и корпусом 8 или в окружающем статор 6 корпусе 8 образован проточный канал 26 для жидкостного охлаждения статора 6. В настоящем примере исполнения проточный канал 26 в корпусе 8 предусмотрен между креплением статора и оболочкой корпуса. Для охлаждения плавающий подшипник и/или фиксированный подшипник вставлены на стороне наружного окружного периметра во втулку 28, расположенную без возможности поворота в корпусе в опорный кронштейн 27, причем проточный канал 26 для жидкостного охлаждения подшипников образован между втулкой 28 и опорным кронштейном 27. Проточные каналы охлаждения подшипников, охлаждения якоря и охлаждения вала проходит в форме винтовой линии вокруг оси 12 пильного шпинделя.

Для охлаждения и смазки плавающего подшипника 14 и фиксированного подшипника 13 они соответственно присоединены через, по меньшей мере, соответственно один трубопровод 29 рабочей среды к центральному устройству 30 масляно-воздушной смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РАСПИЛИВАНИЯ МАТЕРИАЛОВ | 2003 |

|

RU2290298C2 |

| Способ и технологическая линия для распиловки бревен | 2020 |

|

RU2755818C1 |

| Узел резания многопильного круглопильного станка | 1990 |

|

SU1708612A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ШАШЕК ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2314484C2 |

| СТАНОК ДЕРЕВООБРАБАТЫВАЮЩИЙ КРУГЛОПИЛЬНО-СТРОГАЛЬНЫЙ МНОГОПИЛЬНЫЙ | 1998 |

|

RU2147279C1 |

| Узел резания круглопильного станка | 1990 |

|

SU1764995A1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| Модульный многофункциональный пильный станок | 2018 |

|

RU2709064C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРНОЙ ОБРАБОТКИ ГОРНОЙ ПОРОДЫ И ДРУГИХ МАТЕРИАЛОВ, А ТАКЖЕ СПОСОБ ФРЕЗЕРОВАНИЯ ГОРНОЙ ПОРОДЫ ИЛИ ПОДОБНЫХ МАТЕРИАЛОВ С ПРИМЕНЕНИЕМ ЭТОГО УСТРОЙСТВА | 2006 |

|

RU2358104C1 |

Изобретение относится к дисковым пилам для распиливания древесины. Двухшпиндельная дисковая пила для распиливания древесины состоит из двух пильных групп. Каждая пильная группа содержит привод, содержащий якорь и статор, для приведения во вращение установленного в корпусе пильного шпинделя. Шпиндель соединен с фиксацией от поворота с пильным инструментом, содержащим сменный пильный диск. Межосевое расстояние пильных шпинделей регулируется с помощью сервопривода. Якорь выполнен с фиксацией от поворота на пильном шпинделе. Статор выполнен без возможности поворота в корпусе между фиксированным подшипником и плавающим подшипником. Пильный инструмент консольно установлен на пильном шпинделе. Обеспечивается чистота направления реза в узких границах допусков и упрощение замены пильного инструмента. 4 ил.

1. Двухшпиндельная дисковая пила (1) для распиливания древесины (2) с двумя пильными группами (3), причем каждая пильная группа (3) содержит содержащий якорь (5) и статор (6) привод (7) для приведения во вращение установленного в корпусе (8) пильного шпинделя (9), который соединен с фиксацией от поворота с содержащим сменный пильный диск (10) пильным инструментом (11), и причем межосевое расстояние (А) пильного шпинделя (9) регулируется с помощью сервопривода, отличающаяся тем, что якорь (5) расположен с фиксацией от поворота на пильном шпинделе (9), а статор (6) расположен с фиксацией от поворота в корпусе (8) между фиксированным подшипником (13) и плавающим подшипником (14), причем пильный инструмент (11) консольно установлен на пильном шпинделе (9).

2. Двухшпиндельная дисковая пила по п. 1, отличающаяся тем, что пильный инструмент (11) содержит установленную с возможностью замены на инструментальном патроне (15) группу пильных дисков, причем инструментальный патрон (15) установлен с возможностью отсоединения с помощью быстросменного конуса (16) на пильном шпинделе (9), содержащем соответствующую сопряженную деталь в форме конической шейки (17) оси, и предпочтительно зафиксирован в монтажном положении с помощью коаксиального оси (12) шпинделя винтового соединения (18).

3. Двухшпиндельная дисковая пила по п. 2, отличающаяся тем, что головка (19) для приведения в действие винтового соединения (18) установлена в инструментальном патроне (15) с возможностью свободного вращения, но с фиксацией в осевом направлении.

4. Двухшпиндельная дисковая пила по любому из пп. 1-3, отличающаяся тем, что якорь (5) и/или статор (6) привода (7) выполнены с возможностью охлаждения жидкостью.

5. Двухшпиндельная дисковая пила по любому из пп. 1-4, отличающаяся тем, что якорь (5), статор (6), фиксированный подшипник (13) и плавающий подшипник (14) выполнены с возможностью охлаждения жидкостью, при этом предусмотрены предпочтительно четыре контура охлаждения, регулируемые по температуре независимо друг от друга при помощи терморегулирующих вентилей.

6. Двухшпиндельная дисковая пила по п. 4 или 5, отличающаяся тем, что во избежание понижения температуры в корпусе (8) ниже точки росы устройство жидкостного охлаждения оснащено устройством (Т) регулировки температуры.

7. Двухшпиндельная дисковая пила по любому из пп. 1-6, отличающаяся тем, что пильный шпиндель (9) выполнен с возможностью охлаждения жидкостью через вращающееся соединение (23), приданное обращенному от пильного инструмента концу пильного шпинделя (9), причем в коаксиальное оси (12), проходящее в осевом направлении предпочтительно через плавающий подшипник (14), якорь (5) и фиксированный подшипник (13) отверстие (24) вставлена присоединенная к вращающемуся соединению (23) втулка (25) так, что между стенкой отверстия и втулкой (25) образован проточный канал (26).

8. Двухшпиндельная дисковая пила по любому из пп. 1-7, отличающаяся тем, что статор (6) вставлен в корпус (8) таким образом, что между статором (6) и корпусом (8) образован проточный канал (26) для жидкостного охлаждения статора (6) и/или окружающий статор (6) корпус (8) содержит проточный канал (26) для жидкостного охлаждения статора.

9. Двухшпиндельная дисковая пила по п. 8, отличающаяся тем, что корпус (8) оснащен на наружном периметре наружной трубой, причем проточный канал (26) для жидкостного охлаждения статора образован между наружной трубой и статором (6), в частности между наружной трубой и корпусом (8).

10. Двухшпиндельная дисковая пила по любому из пп. 1-9, отличающаяся тем, что плавающий подшипник (14) и/или фиксированный подшипник (13) вставлены на стороне наружного периметра во втулку (28), расположенную без возможности поворота в корпусе (8) в опорном кронштейне (27), причем между втулкой (28) и опорным кронштейном (27) образован проточный канал (26) для жидкостного охлаждения подшипников.

11. Двухшпиндельная дисковая пила по любому из пп. 7-10, отличающаяся тем, что проточный канал (26) проходит вокруг оси (12) пильного шпинделя в форме винтовой линии.

12. Двухшпиндельная дисковая пила по любому из пп. 7-11, отличающаяся тем, что плавающий подшипник (14) и фиксированный подшипник (13) содержат соответственно, по меньшей мере, один подшипник качения, присоединенный через трубопроводы (29) рабочей среды к предпочтительно центральному устройству (30) масляно-воздушной смазки.

13. Двухшпиндельная дисковая пила по любому из пп. 1-12, отличающаяся тем, что катушки статора (6) выполнены из фасонной проволоки.

14. Двухшпиндельная пила по любому из пп. 1-13, отличающаяся тем, что концы полюсов катушек статора (6) выведены из корпуса на лицевой стороне и/или стороне плавающего подшипника в осевом направлении, в частности параллельно оси пильного шпинделя.

| DE 19955590 A1, 19.07.2001 | |||

| ДВУХПИЛЬНЫЙ РАСКРОЕЧНЫЙ СТАНОК | 2017 |

|

RU2664321C1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ РЕЖИМА КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 0 |

|

SU182265A1 |

| 0 |

|

SU179929A1 | |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ УЗКОТЕМПЕРАТУРНЫХ УХУДШЕНИЙ АКТИВНОСТИ МОД В ДВУХМОДОВЫХ КВАРЦЕВЫХ РЕЗОНАТОРАХ С ПЬЕЗОЭЛЕМЕНТАМИ ПЛОСКОВЫПУКЛОГО И ДВОЯКОВЫПУКЛОГО ПРОФИЛЯ | 2006 |

|

RU2336629C2 |

Авторы

Даты

2023-08-11—Публикация

2020-01-22—Подача