Настоящее изобретение относится к устройству и способу для позиционирования модуля модульного основания для механических станков и относящемуся к ним основанию.

Как известно, механические станки (например, фрезерные станки, токарные станки и т.п.) обычно устанавливают на основание, которое, в свою очередь, опирается на пол или фундамент; в некоторых случаях основание объединено непосредственно со станком, и имеется только одно основание для всего станка: в этом случае установка станка на рабочей площадке не влечет за собой особенных трудностей, поскольку достаточно правильно расположить основание согласно предписаниям изготовителя данного станка.

Однако в других случаях основание станка состоит из множества частей или модулей, которые соединяются друг с другом, образуя фактическое основание.

В этих случаях в дополнение к пространственной ориентации, которой должно соответствовать само основание (например, горизонтальному положению), индивидуальные модули, которые составляют основание, должны быть правильно расположены (или ориентированы) в пространстве относительно друг друга для обеспечения возможности геометрически правильного соединения с одновременным предотвращением критичных и сложных регулировочных манипуляций, а также ввиду того факта, что пол или фундамент, на котором должен быть расположен модуль, часто является неровным, что основание и индивидуальные модули основания механического станка являются весьма тяжелыми, и что в целях обеспечения требуемых геометрических допусков необходимо придать узлу максимальную устойчивость и жесткость, которые являются принципиальными для функциональных возможностей механического станка и точности его работы.

Еще более сложный случай (в контексте которого указанные выше проблемы ощущаются еще сильнее) является случаем основания, выполненного как описано в WO2019106104: в этом случае правильная ориентация модулей, которые составляют основание, становится даже более трудной вследствие того, что индивидуальные модули не только имеют трубопроводы для рабочих текучих сред станка (например, хладагента, смазки и т.п.), но также должны соединять линейные направляющие, которые обеспечивают возможность линейного перемещения кареток, рабочих столов и/или обрабатывающих плит станка вдоль направления направляющей по готовому основанию.

В этом случае неправильное позиционирование модулей полностью препятствует соединению гидравлических муфт или линейных направляющих, что, в конечном счете, приводит к невозможности использовать станок.

Например, может быть рассмотрен случай, в котором необходимо добавить модуль к основанию, которое уже установлено на месте: когда должен быть размещен новый модуль, он должен быть пространственно расположен согласно шести степеням свободы (трем перпендикулярным осям и трем угловым вращениям вокруг указанных осей): таким образом, задача является особенно сложной и критичной, в результате чего для получения правильного позиционирования (которое обеспечивает работу станка) часто приходится выполнять множество корректировок позиционирования, а это влечет за собой увеличение времени сборки.

Задача настоящего изобретения состоит в обеспечении устройства для позиционирования модуля модульного основания для механических станков и относящегося к нему способа позиционирования, а также модульного основания, которое способно улучшить уровень техники в одном или более аспектов, указанных выше.

В пределах этой цели задача настоящего изобретения состоит в обеспечении устройства для позиционирования модуля модульного основания для механических станков и относящегося к нему способа позиционирования, а также модульного основания для позиционирования и соединения, которые являются полезными для обеспечения возможности ориентации модулей, образующих основание, относительно быстрым способом.

Еще одна задача настоящего изобретения состоит в обеспечении устройства для позиционирования модуля модульного основания для механических станков и относящегося к нему способа позиционирования, а также модульного основания для позиционирования и соединения, которые являются полезными для обеспечения возможности ориентации модулей, образующих основание, относительно точным способом. Еще одна задача настоящего изобретения состоит в преодолении недостатков уровня техники альтернативным способом для любых существующих решений.

Еще одна задача настоящего изобретения состоит в обеспечении устройства для позиционирования модуля модульного основания для механических станков и относящегося к нему способа позиционирования, а также модульного основания для позиционирования и соединения, которые отличаются высокой надежностью, относительной простотой в обеспечении и низкой стоимостью.

Эта цель, а также эти и другие задачи, которые станут более очевидными в дальнейшем, достигаются устройством для позиционирования модуля модульного основания для механических станков и относящимся к нему способом позиционирования, а также модульным основанием для позиционирования и соединения, согласно соответствующим независимым пунктам формулы, при необходимости снабженным одним или более признаков зависимых пунктов формулы.

Дополнительные характеристики и преимущества настоящего изобретения станут более очевидными из описания предпочтительного, но не исключительного варианта реализации устройства для позиционирования модуля модульного основания для механических станков и относящегося к нему способа позиционирования, а также модульного основания для позиционирования и соединения, согласно настоящему изобретению, показанных в качестве неограничивающего примера на сопроводительных чертежах, на которых:

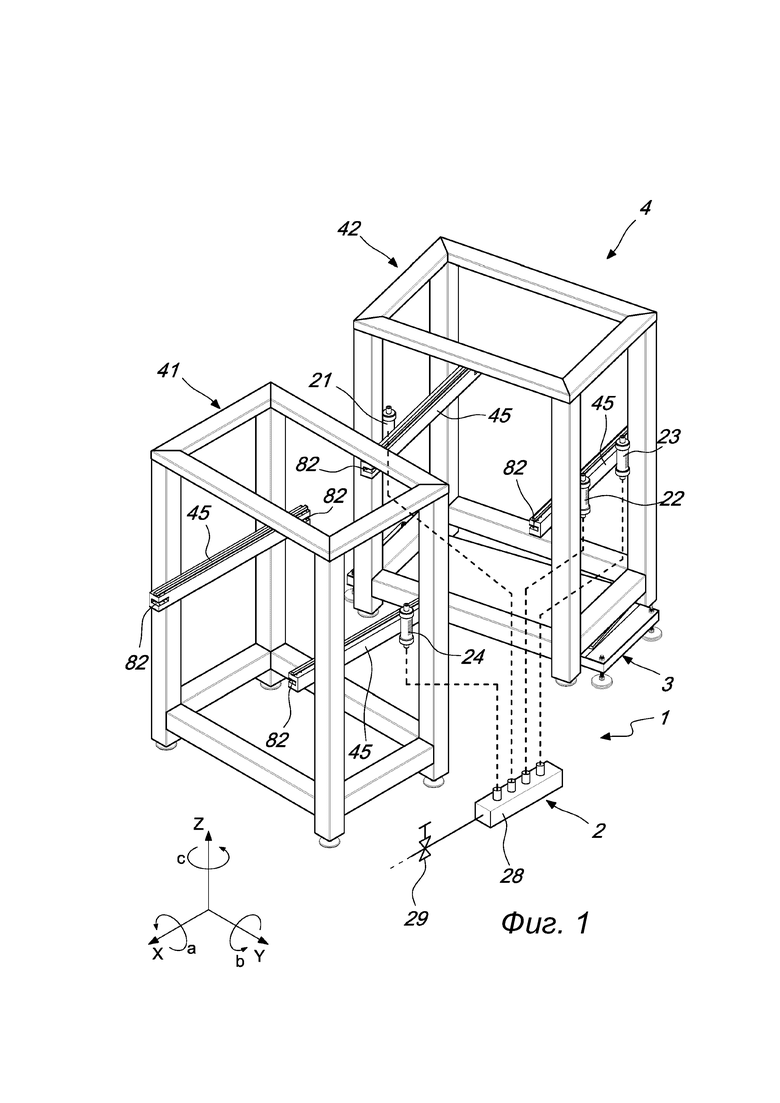

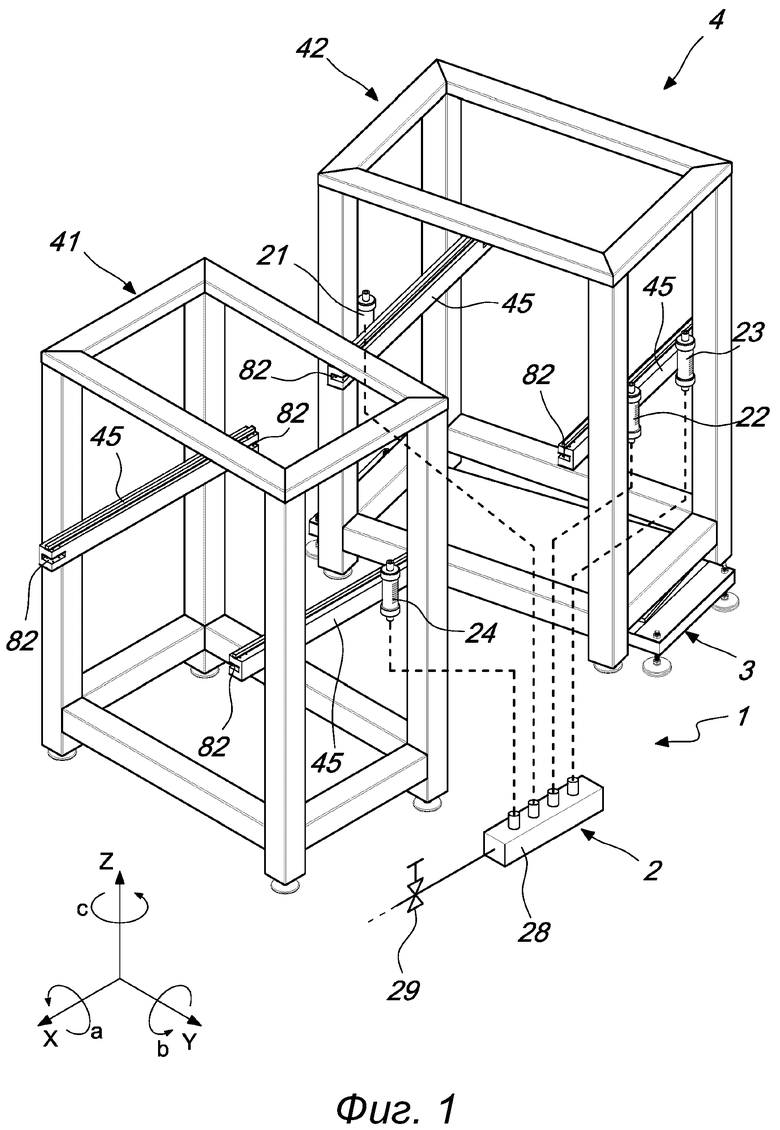

На ФИГ. 1 представлен вид в перспективе модульного основания во время сборки, когда новый модуль должен быть собран с эталонным модулем, который уже установлен, с узлом и ориентационным устройством согласно настоящему изобретению в первом варианте реализации;

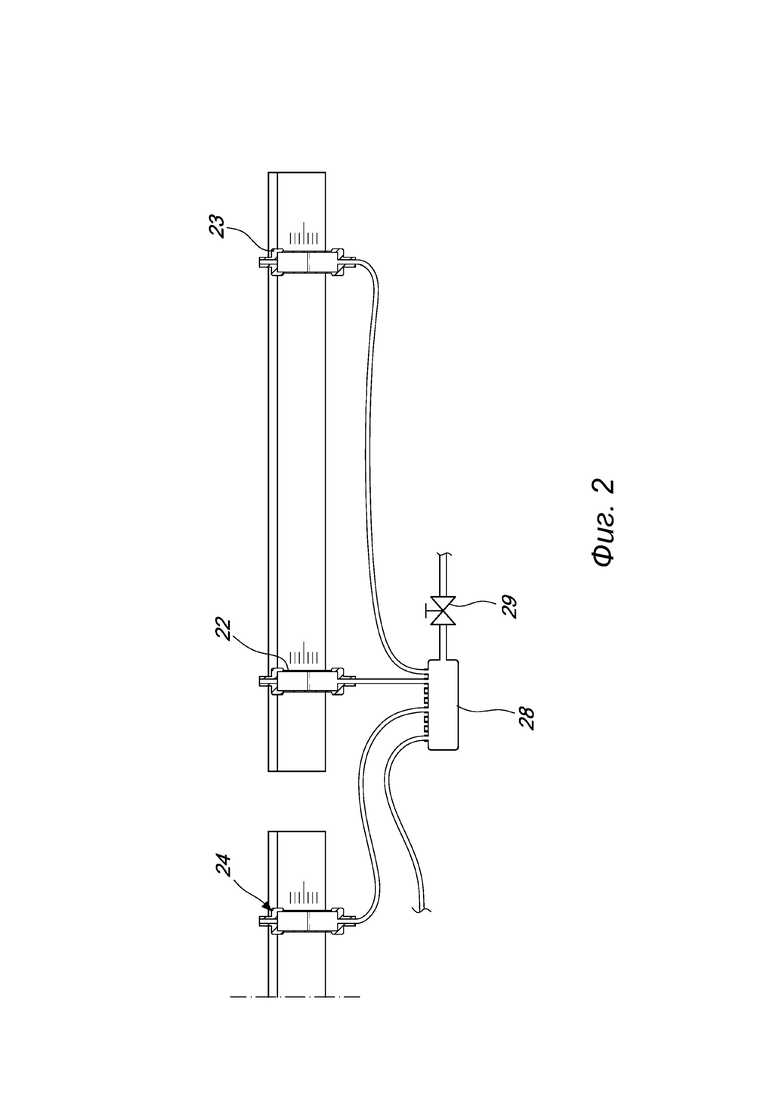

На ФИГ. 2 представлен схематический вид сбоку жидкостного выравнивающего устройства, входящего в состав устройства для позиционирования согласно настоящему изобретению в первом варианте реализации;

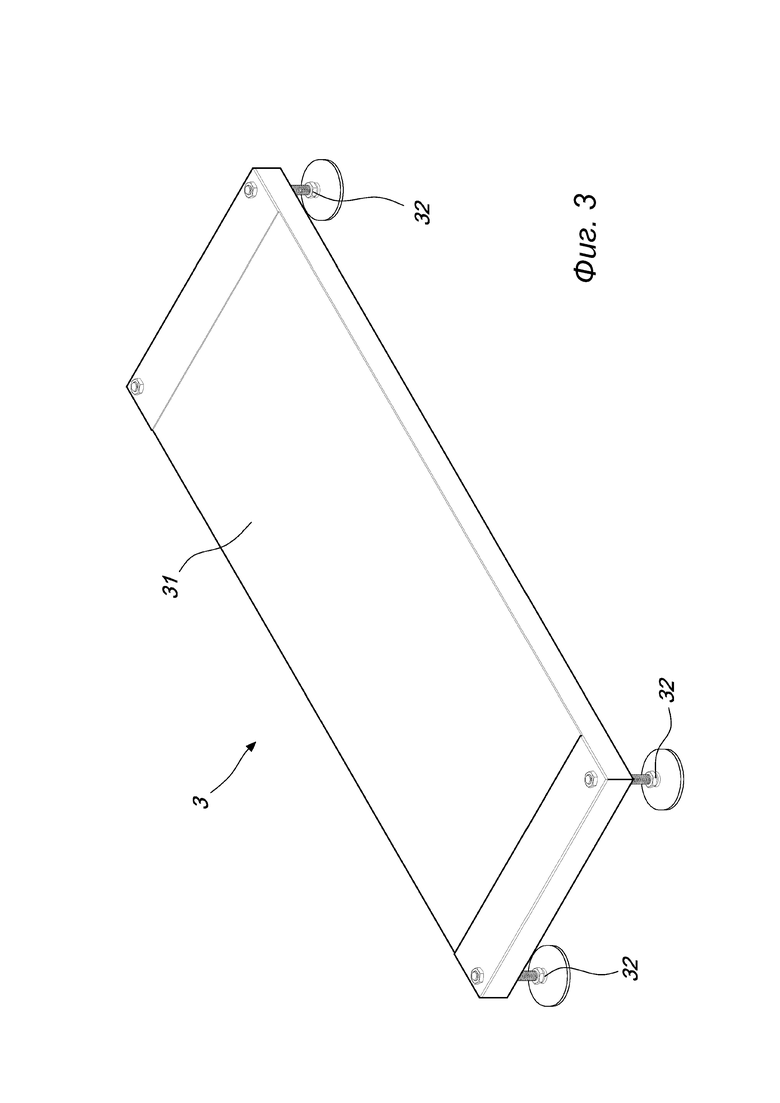

На ФИГ. 3 представлен вид в перспективе основной опоры устройства согласно настоящему изобретению в первом варианте реализации;

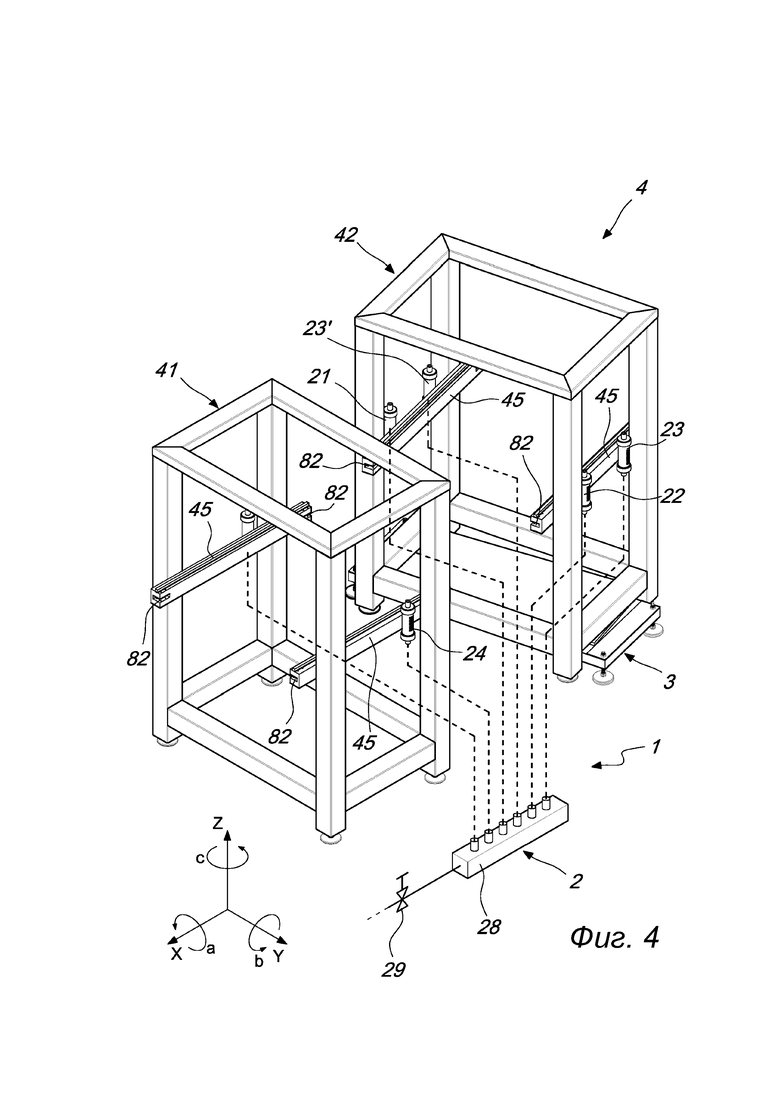

На ФИГ. 4 представлен вид в перспективе модульного основания во время сборки, когда новый модуль должен быть собран с эталонным модулем, который уже установлен, с узлом и ориентационным устройством согласно настоящему изобретению во втором варианте реализации;

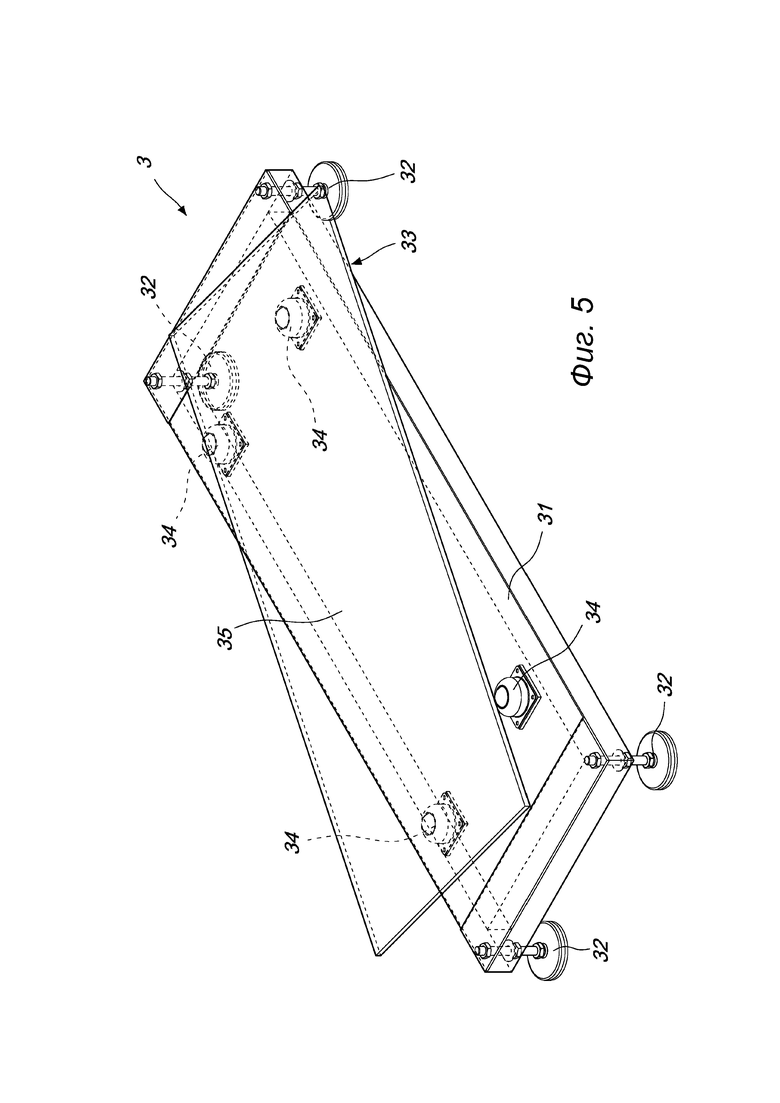

На ФИГ. 5 представлен вид в перспективе основной опоры устройства согласно второму варианту реализации;

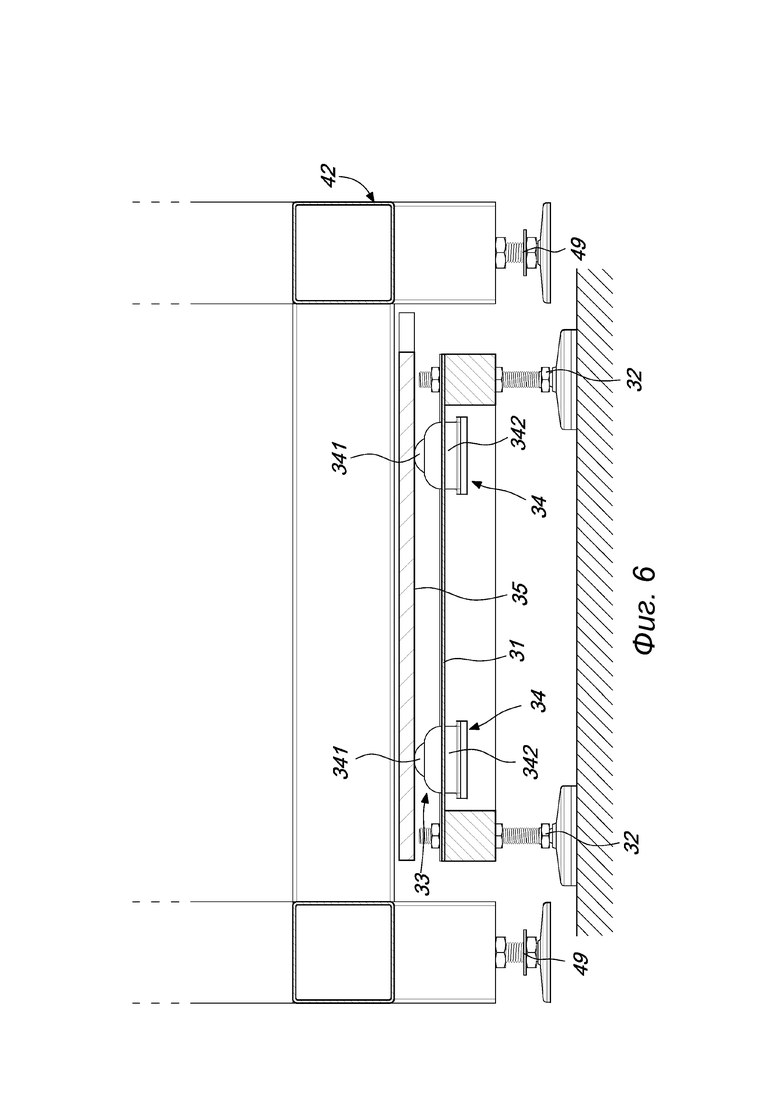

На ФИГ. 6 представлен вид в разрезе основной опоры устройства согласно предыдущему чертежу и части модуля основания;

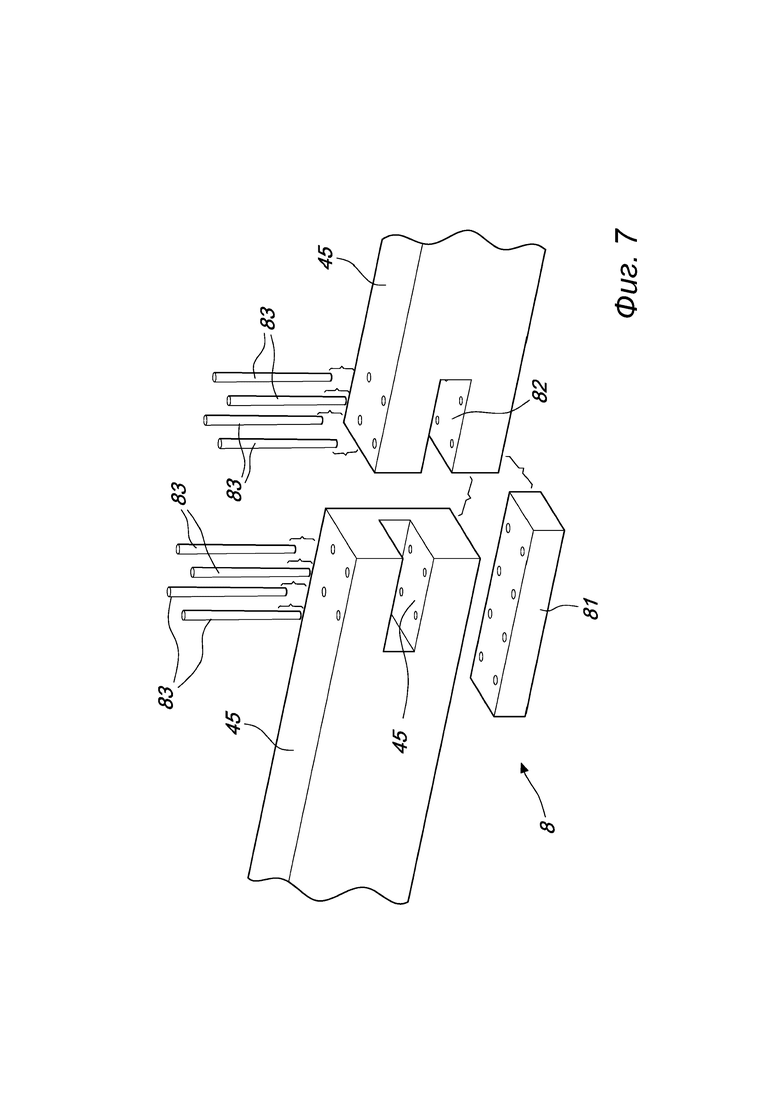

На ФИГ. 7 представлен поэлементный вид в перспективе терминальных частей продольных элементов, оборудованных направляющими, принадлежащих двум модулям основания, которые должны быть соединены, согласно настоящему изобретению;

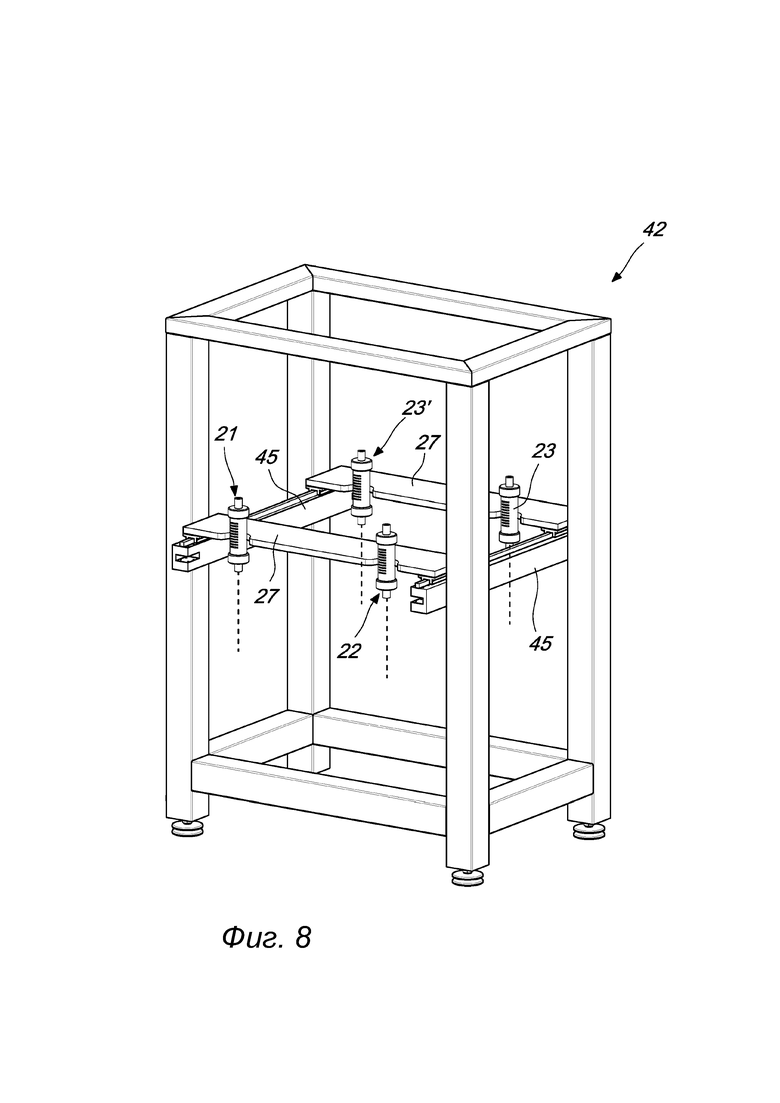

На ФИГ. 8 представлен вид в перспективе настоящего изобретения с третьим вариантом реализации жидкостного выравнивающего устройства.

Ниже со ссылкой на чертежи сначала описано устройство для позиционирования модуля модульного основания для механических станков и затем относящийся к нему способ позиционирования, оба из которых являются предметом настоящего изобретения.

Устройство для позиционирования модуля модульного основания для механических станков согласно настоящему изобретению, в целом обозначенное ссылочным обозначением 1, выполнено по существу в виде установочного комплекта, содержащего два узла, которые физически взаимно различимы, но которые функционально взаимодействуют друг с другом для обеспечения возможности правильного позиционирования модуля 42, подлежащего установке, относительно эталонного модуля 41 (например, уже установленного модуля); в частности, основание 4 обеспечено средством для соединением модулей 41 и 42 и любых других дополнительных модулей, которые не описаны в данном случае, поскольку являются подобными.

Основание 4 для механического станка после сборки обеспечено продольными элементами, оборудованными встроенными направляющими 45, которые имеют горизонтальную пространственную ориентацию.

Позиционирующее устройство 1 содержит первый узел проверки положения, который описан непосредственно ниже, а также показан на ФИГ. 2 в основной форме.

Фактически, для этой цели позиционирующее устройство 1 содержит жидкостное выравнивающее устройство 2.

Последнее, в свою очередь, содержит три позиционирующих баллона 21, 22, 23 и эталонный баллон 24, показанные в основном варианте на ФИГ. 1 и 2.

Все баллоны 21, 22, 23, 24 являются взаимно сообщающимися по текучей среде, так что образуют систему сообщающихся сосудов; таким образом, уровень свободной поверхности жидкости, содержащейся в жидкостном выравнивающем устройстве 2, является одинаковым для всех баллонов 21, 22, 23, 24.

Позиционирующие баллоны 21, 22, 23 могут быть связаны с модулем 42, подлежащим установке, а эталонный баллон 24 может быть связан с эталонным модулем 41.

С этой целью каждый из позиционирующих баллонов 21, 22, 23 может быть независимо соединен с модулем 42, подлежащим установке, а эталонный баллон 24 может быть соединен с эталонным модулем 41 посредством адаптированных соединительных элементов (например, винтов или болтов, или других элементов), не показанных на чертежах.

Если модули 41, 42 снабжены продольными элементами 45, оборудованными линейными направляющими или, при необходимости, наборами зубцов (например, спиральных зубцов или шариковинтовой направляющей, или зубчатой рейкой и т.п.), для обеспечения возможности перемещения функционального элемента станка (например, рабочей головки или подвижной каретки рабочего стола и т.п.), баллоны предпочтительно соединены непосредственно с указанными продольными элементами 45, которые оборудованы направляющими.

Согласно еще одному варианту реализации, показанному на ФИГ. 8, для неограничивающего решения с четырьмя позиционирующими баллонами для модуля 42 жидкостное выравнивающее устройство 2 дополнительно содержит: первую и вторую подвижные каретки 27, которые могут перемещаться, например, по направляющим указанных продольных элементов, оборудованных направляющими, модуля 42; позиционирующие баллоны 21, 22, 23, 23' (если при необходимости последний присутствует), связанные с указанными каретками; и третью каретку (не показанную, но подобную первым двум), с которой связан эталонный баллон 24, и которая может перемещаться по направляющим продольных элементов эталонного модуля 41.

В этом варианте реализации позиционирующие и эталонные баллоны не связаны непосредственно с продольными элементами, оборудованными направляющими, указанных модулей, но связаны косвенно посредством кареток 27.

Каретки 27 функционально соединены с направляющими продольных элементов таким образом, что могут перемещаться вдоль них; с этой целью в зависимости от типа направляющих 45 каретки 27 предпочтительно обеспечены соединительными элементами, которые взаимодействуют с соединительными элементами направляющих; например, если направляющие 45 являются направляющими типа с зубчатой рейкой, имеющей спиральные зубцы, каретки 27 предпочтительно оборудованы червячными винтами, которые взаимодействуют с зубчатой рейкой.

Согласно усовершенствованному варианту реализации жидкостного выравнивающего устройства 2, показанного на ФИГ. 4 (и также в примере на ФИГ. 8), имеются четыре позиционирующих баллона 21, 22, 23 и 23' и/или два эталонных баллона 24 и 24'.

Согласно еще одному варианту реализации (не показан), имеется больше чем четыре позиционирующих баллона и больше чем два эталонных баллона.

Минимальным количеством позиционирующих баллонов устройства согласно настоящему изобретению является три позиционирующих баллона: это соображение вытекает из того факта, что в пространстве одна и только одна плоскость проходит через три точки, и, таким образом, обеспечено правильное позиционирование плоскости, которая проходит через свободную поверхность жидкости, содержащейся в баллонах 21, 22, 23, а эталонный баллон 24 позволяет правильно определить местоположение в пространстве относительно эталонного модуля 41 в соответствии с тремя степенями свободы модуля 42, подлежащего установке, с которым соединены указанные три позиционирующих баллона 21, 22, 23.

В частности, при обозначении символом Z вертикальной оси набора трех декартовских осей X, Y, Z и символами a, b, c углов вращения вокруг каждой из осей (как показано на ФИГ. 1 и 4) использование жидкостного выравнивающего устройства 2 позволяет выравнивать положение модуля 42 относительно положения эталонного модуля 41, уже расположенного в соответствии с горизонтальной ориентацией продольных элементов, оборудованных направляющими, путем точного перемещении и ориентирования модуля 42 вдоль оси Z и согласно углам a и b вращения, таким образом исключая три степени свободы в пространственном позиционировании модуля 42 относительно модуля 41.

Фактически, при перемещении в пространстве модуля 42 относительно модуля 41 до тех пор, пока уровни свободной поверхности позиционирующих баллонов 21, 22, 23 и уровень свободной поверхности эталонного баллона 24 не станут одинаковыми, положение каждого модуля 41 и 42 становится одинаковым как в отношении оси Z (возвышения), так и углов a и b, образующих угловую ориентацию плоскости, которая содержит продольные элементы модуля 42, и достигается условие горизонтальности плоскости, которая, таким образом, становится нормальной к оси Z и, таким образом, компланарной к плоскости, которая содержит продольные элементы, оборудованные направляющими, эталонного модуля 41.

Разумеется, теоретически более точные измерения получаются за счет увеличения числа позиционирующих или эталонных баллонов, но по существу степенями свободы, которые можно исключить вышеописанным способом, являются оси Z, a, b.

Предпочтительно баллоны (как позиционирующие, так и эталонные) градуируют для обеспечения возможности визуального считывания уровня свободной поверхности текучей среды и сравнения.

В сочетании или альтернативно устройство 1 содержит систему для измерения уровня жидкости внутри баллонов; указанная система может быть системой электрического/электронного типа с оптическими датчиками для измерения уровня свободной поверхности; альтернативно измерительная система может быть системой типа, адаптированного для проверки количества жидкости, содержащейся в каждом баллоне, например, путем измерения электрических параметров (например, сопротивления или емкости) жидкости, содержащейся в каждом баллоне; в этом последнем случае предпочтительно все баллоны должны иметь один и тот же объем.

Предпочтительно жидкость, содержащаяся в баллонах, является водой или, в качестве альтернативы, электрически проводящей или диэлектрической жидкостью.

Предпочтительно баллоны соединены посредством трубок с общим резервуаром 28, в направлении которого все трубки всех баллонов являются открытыми для образования системы сообщающихся сосудов с общим резервуаром.

Предпочтительно общий резервуар 28 снабжен клапаном 29 для заполнения жидкостью для измерения и опорожнения резервуара, жидкость подают из источника жидкости; например, если жидкостью является обычная вода, источник может быть обычным краном, соединенным с водопроводом; это позволяет заполнять и опорожнять достаточно целесообразным способом всю гидравлическую схему с сообщающимися сосудами, которая содержит баллоны, резервуар и трубки.

Остальные степени X, Y, c свободы исключаются, в принципе, путем выравнивания с использованием различных и по существу известных устройств, например, систем оптического обнаружения или измерения (например, лазерной, инфракрасной и т.п.), или тому подобных.

Однако согласно еще одному варианту реализации остальные степени свободы исключаются посредством механической шпоночной системы 8, которая описана ниже в контексте описания модульного основания 4, но которую с этого момента далее следует понимать как часть позиционирующего устройства согласно настоящему изобретению.

Что касается второго узла позиционирующего устройства 1, он также показан в деталях на ФИГ. 3 в основном варианте реализации и по существу является узлом для перемещения.

Для этой цели позиционирующее устройство 1 содержит основную опору 3, которая содержит первую плиту 31 и опорные ножки 32, которые соединены с первой плитой 31.

Ножки 32 выполнены с возможностью регулировки их протяженности относительно плиты 31, так что когда они опираются на пол, они поддерживают плиту 31 на высоте Z от пола, которая является регулируемой.

Для этой цели ножки 32 выполнены с возможностью выборочного удлинения, например, за счет винтового или гидравлического, или пневматического устройства, или тому подобного; ножки этого типа по существу известны и не требуют подробного описания.

Предпочтительно имеются четыре ножки 32, как в варианте реализации, показанном на ФИГ. 3, которые выполнены с возможностью независимой регулировки их протяженности; при изменении регулировки отдельных ножек плита не только перемещается вдоль оси Z, но и вращается в пределах углов a и b.

Основная опора 3 выполнена с возможностью поддержки снизу модуля 42 основания 4 в положении, в котором она приподнята над полом; в основном варианте реализации модуль 42, в отношении которого выполняют позиционирование, опирается непосредственно на плиту 31 основной опоры 3 и ориентирован согласно указанным трем степеням Z, a, b свободы благодаря индивидуальной регулировке протяженности ножек 32.

Таким образом, путем использования жидкостного выравнивающего устройства 2 в сочетании с основной опорой 3 позиционирующего устройства 1 может быть установлен модуль 42, выровненный по координатам Z, a, b с модулем 41, на котором расположен эталонный баллон 24.

Согласно дополнительной характеристике основная опора 3 при необходимости содержит элемент 33 сопряжения, который функционально связан с первой плитой 31 и выполнен с возможностью размещения между ней и модулем 42, подлежащим установке.

Элемент 33 сопряжения в объеме своих общих признаков содержит по меньшей мере три передаточных блока 34 шарикового типа.

Передаточные блоки шарикового типа также известны в данной области техники под термином "шариковый передаточный блок" и по существу должны считаться известными.

Вкратце, каждый передаточный блок 34 шарикового типа содержит шарик 341 и опору 342 качения шарика, которую затем применяют к адаптированной опоре.

В основном варианте реализации (не показан) передаточные блоки 34 шарикового типа содержат съемные установочные элементы для связи с модулем 42 основания, который подлежит установке; после установки модуля 42 и соединения со смежным модулем 41 передаточные блоки 34 шарикового типа могут быть удалены и вновь использованы для установки другого модуля.

Таким образом, в этом варианте реализации опоры качения указанных шариков обеспечены в корпусах 342 опор, которые связаны (предпочтительно рассоединяемым способом) с модулем 42, который подлежит установке; после позиционирования шарики 341 опираются с возможностью вращения на первую плиту 31, обеспечивая возможность позиционирования модуля 42 согласно остальным степеням свободы, которые не регулируются посредством ножек 32, т.е. вдоль осей X и Y и в пределах угла c (вращения вокруг оси Z).

Таким образом, получается, что основная опора 3 обеспечивает возможность пространственного перемещения модуля 42, подлежащего установке, согласно шести степеням свободы.

После завершения правильного позиционирования модуля 42 относительно модуля 41, опоры 49, выполненные с возможностью регулировки их протяженности относительно непосредственно модуля 42, (например, регулировочные ножки) используются для опирания на пол или фундамент в желательном пространственном положении, которое соответствует положению, полученному путем использования основной опоры 3.

Последняя затем может быть удалена и использована для пространственного позиционирования другого модуля.

Еще в одних более усовершенствованных вариантах реализации, таких как показанный на сопроводительных чертежах, элемент 33 сопряжения в дополнение к передаточным блокам 34 шарикового типа также содержит вторую плиту 35 с плоскими противоположными основными поверхностями, при этом передаточные блоки 34 шарикового типа размещены между первой плитой 31 и второй плитой 35.

В этом случае предпочтительно первая плита 31 прикреплена к передаточным блокам 34 шарикового типа, а модуль опирается на вторую плиту 35, которая опирается на шарики 341: позиционирование по степеням X, Y, c свободы по существу подобно тому, которое только что описано выше.

Выбор передаточных блоков 34 шарикового типа вместо простых поворотных колес обусловлен тем фактом, что по сравнению с поворотными колесами передаточные блоки 34 шарикового типа не имеют неголономных ограничений, которые в случае поворотных колес могут потребовать выполнения множества маневров, чтобы обеспечить перемещение в плоскости X-Y и вращение в пределах угла c вокруг оси Z, что требуется для правильного и точного позиционирования. Аналогично выбор передаточных блоков 34 шарикового типа вместо простых поверхностей скольжения обусловлен тем фактом, что передаточные блоки шарикового типа имеют пониженное трение, что способствует простоте и точности позиционирования.

Способ согласно настоящему изобретению включает следующие этапы:

a - обеспечение жидкостного выравнивающего устройства 2, содержащего три позиционирующих баллона 21, 22, 23 и эталонный баллон 24, которые взаимно сообщаются по текучей среде с образованием системы сообщающихся сосудов;

b - соединение позиционирующих баллонов 21, 22, 23 с модулем 42, подлежащим установке, и эталонного баллона 24 с эталонным модулем 41;

c - обеспечение основной опоры 3, которая содержит первую плиту 31 и опорные ножки 32, которые соединены с первой плитой 31 и каждая из которых выполнена с возможностью независимой регулировки ее протяженности относительно первой плиты;

d - поддерживание модуля 42, подлежащего установке, основной опорой 3;

e - регулировка опорных ножек 32 до тех пор, пока уровни свободной поверхности текучей среды в позиционирующих баллонах 21, 22, 23 и эталонном баллоне 24 не будут выровнены друг с другом;

f - фиксация модуля 42, подлежащего установке, в положении.

Таким образом, получают выравнивание в пространственном положении модуля 42, подлежащего установке, относительно эталонного модуля 41 по меньшей мере согласно трем степеням свободы (Z, a, b).

Согласно усовершенствованному варианту реализации настоящий способ дополнительно включает следующие этапы:

g - обеспечение элемента 33 сопряжения, который функционально связан с первой плитой 31 и содержит по меньшей мере три передаточных блока 34 шарикового типа;

h - размещение элемента сопряжения между первой плитой 31 и модулем 42, подлежащим установке, для обеспечения возможности выравнивания модулей 41, 42 по трем дополнительным степеням свободы (X, Y, c).

Еще одной задачей настоящего изобретения является создание модульного основания 4 для механических станков, которое содержит первый модуль 41 и второй модуль 42 основания, которые могут быть взаимно связаны для образования основания 4, причем каждый модуль 41, 42 содержит опирающиеся на землю ножки и два параллельных продольных элемента 45, оборудованных направляющими, предпочтительно содержащих линейные направляющие (предпочтительно шариковый винт или зубчатые рейки, или тому подобное), которые обеспечивают возможность линейного перемещения вдоль оси направляющих для продвижения каретки с рабочей головкой станка (которая предпочтительно содержит шпиндель с держателем инструмента) и/или рабочего стола, при этом в состоянии, в котором основание является собранным, каждый из продольных элементов 45, оборудованных направляющими, одного модуля 41 выровнен и соосен с соответствующим продольным элементом 45, оборудованным направляющими, смежного модуля 42 таким образом, что может быть выдвинут вдоль продольной протяженности указанного модульного основания.

В условии сборки, описанном в настоящей заявке, предполагается, что установленный модуль 41 имеет оборудованные направляющими параллельные продольные элементы 45, выдвигающиеся горизонтально (или по существу горизонтально), т.е. лежащие в одной и той же горизонтальной плоскости.

Также, как показано на ФИГ. 7, основание согласно настоящему изобретению для каждой терминальной части оборудованных направляющими продольных элементов 45 смежных модулей содержит шпоночную систему 8 для соединения, которая выполнена с возможностью обеспечения соединения и удержания правильного соосного выравнивания продольных элементов, оборудованных направляющими, двух смежных модулей.

Шпоночная система 8 согласно настоящему изобретению для каждой пары продольных элементов 45, оборудованных направляющими, (одной из первого модуля 41 и одной из второго модуля 42), подлежащих соединению, содержит шпонку 81, гнездо 82, выполненное в каждом продольном элементе, оборудованном направляющими, и центрирующие штифты 83.

Шпонка 81 является призматической, предпочтительно выполненной в форме параллелепипеда с параллельными плоскими поверхностями.

Каждое гнездо 82 имеет форму, которая комплементарна форме шпонки 81, и протяженность, которая приблизительно равна половине размера шпонки, так что когда шпонка размещена в гнездах 82 двух смежных продольных элементов, оборудованных направляющими, по существу одна ее половина размещена в гнезде 82 одного продольного элемента 45, оборудованного направляющими, а другая ее половина размещена в гнезде 82 другого продольного элемента 45, оборудованного направляющими.

Фиксация шпонки 81 в положении происходит посредством штифтов 83, которые размещены в первых отверстиях, выполненных в продольных элементах, оборудованных направляющими; первые отверстия проходят по существу под прямым углом относительно продольной протяженности продольного элемента, оборудованного направляющими: в предпочтительном случае, когда продольные элементы, оборудованные направляющими, имеют горизонтальную продольную протяженность, отверстия для штифтов 83 проходят вертикально.

То же самое относится к шпонке 81, имеющей вторые отверстия, которые в положении, в котором шпонка размещена в гнездах 82, выровнены с первыми отверстиями в продольном элементе, оборудованном направляющими, когда достигнуто состояние соосности продольных элементов, оборудованных направляющими.

Штифты 83 предпочтительно являются коническими; для каждого гнезда 82 имеются по меньшей мере два штифта 83, и соответствующее количество первых и вторых отверстий выполнены в продольном элементе, оборудованном направляющими, и в шпонке 81: после выравнивания продольных элементов, оборудованных направляющими, например, с использованием позиционирующего устройства или способа согласно настоящему изобретению конические штифты 83 вставляют на место с посадкой.

Таким образом, обеспечены выравнивание в течение длительного времени продольных элементов, оборудованных направляющими, соосность соответствующих линейных направляющих и правильная работа станка, установленного на указанном модульном основании, обеспеченном таким образом.

Предпочтительно шпоночная система 8, описанная выше, также позволяет одновременно проверить правильное выравнивание указанных двух модулей 41, 42 по степеням свободы X, Y, c; таким образом, при использовании устройства 1, описанного выше, в версии с основной опорой 3, оборудованной первой плитой 31 и передаточным блоком 34 шарикового типа, обеспечена не только возможность проверки выравнивания модулей 41, 42 посредством жидкостного выравнивающего устройства 2 (для степеней Z, a, b свободы) и шпоночной системы (для степеней X, Y, c свободы), но также и возможность регулировки положения (в указанных шести степенях X, Y, Z, a, b, c свободы) посредством основной опоры 3 путем регулировки ножек 32 (для положения в координатах Z, a, b) и перемещения, которое может быть достигнуто с использованием передаточных блоков 34 шарикового типа (для положения в координатах X, Y, c).

Как видно из только что изложенного, решение, которое описано выше, обеспечивает возможность точного выравнивания и в пространстве (согласно указанным шести степеням X, Y, Z, a, b, c свободы) модулей модульного основания для механических станков без необходимости использования гораздо более дорогих и хрупких систем, таких как, например, направляемые лазером системы или тому подобные.

В одном варианте реализации модульное основание согласно настоящему изобретению обеспечено позиционирующим устройством, описанным выше, по меньшей мере во время этапа сборки указанного модульного основания.

Таким образом, в этом варианте реализации указанное модульное основание имеет характеристики, описанные выше, относящиеся к позиционирующему устройству 1 (включая дополнительные характеристики), которые в данном случае не описаны повторно ради краткости.

Разумеется, в дополнение к модулю 42 также могут быть установлены дополнительные модули основания, которые пространственно ориентированы посредством устройства 1, описанного выше (или относящимся к нему способом).

Практически было выяснено, что настоящее изобретение достигает намеченной цели и решает намеченные задачи путем обеспечения устройства и способа для позиционирования модульного основания для механических станков, которые обеспечивают возможность пространственного позиционирования модулей, выполняемого быстро и точно.

Настоящее изобретение, задуманное таким образом, охватывает множество модификаций и изменений, все из которых попадают в объем охраны, определенный приложенной формулой; кроме того, все детали могут быть заменены другими технически эквивалентными элементами.

Практически, используемые материалы (пока они совместимы с конкретным случаем применения), а так же соответствующие формы и размеры могут быть любыми согласно требованиям и состоянию уровня техники.

Раскрытия в заявке на патент Италии № 102019000012486, приоритет которой испрашивается в настоящем документе, включены в настоящий документ посредством ссылки.

В тех случаях, когда технические признаки, указанные в каком-либо пункте формулы, сопровождаются ссылочными обозначениями, эти ссылочные обозначения включены с единственной целью повышения понимаемости формулы изобретения, и, соответственно, такие ссылочные обозначения не оказывают какого-либо ограничивающего влияния на интерпретацию каждого элемента, идентифицированного, например, такими ссылочными обозначениями.

Группа изобретений относится к области станкостроения и может быть использована для позиционирования модуля модульного основания (4) механического станка, которое содержит эталонный модуль (41) с двумя продольными элементами (45) с направляющими и модуль (42), подлежащий установке и выравниванию с эталонным модулем (41) по трем степеням свободы, образованным перемещением вдоль вертикальной оси Z декартовой системы координат (СК), углом «а» вращения вокруг горизонтальной оси X декартовой СК и углом «b» вращения вокруг горизонтальной оси Y декартовой СК. Устройство (1) содержит жидкостное выравнивающее устройство (2), которое имеет по меньшей мере три позиционирующих баллона (21, 22, 23), по меньшей мере один эталонный баллон (24), которые взаимно сообщаются по текучей среде с образованием системы сообщающихся сосудов, и основную опору (3), имеющую первую плиту на опорных ножках, посредством регулировки длины которых производят упомянутые установку и выравнивание. Предложен также способ позиционирования модуля с использованием данного устройства. Применение изобретений позволяет повысить точность позиционирования модуля и упростить процесс выравнивания. 2 н. и 7 з.п. ф-лы, 8 ил.

1. Устройство (1) для позиционирования модуля модульного основания (4) механического станка, причем модульное основание (4) содержит эталонный модуль (41) с двумя продольными элементами (45), оборудованными направляющими, которые параллельны и расположены в горизонтальной плоскости, и модуль (42), подлежащий установке и пространственному выравниванию с эталонным модулем (41), содержащее:

- жидкостное выравнивающее устройство (2), которое содержит

по меньшей мере три позиционирующих баллона (21, 22, 23),

по меньшей мере один эталонный баллон (24),

причем указанные три позиционирующих баллона (21, 22, 23) и эталонный баллон (24) взаимно сообщаются по текучей среде с образованием системы сообщающихся сосудов,

при этом указанные три позиционирующих баллона (21, 22, 23) выполнены с возможностью установки на модуле (42), подлежащем установке и выравниванию, а эталонный баллон (24) выполнен с возможностью установки на эталонном модуле (41) для обеспечения возможности выравнивания модуля (42) относительно эталонного модуля (41) по трем степеням свободы, образованным перемещением вдоль вертикальной оси Z декартовой системы координат, углом «а» вращения вокруг горизонтальной оси X декартовой системы координат и углом «b» вращения вокруг горизонтальной оси Y декартовой системы координат,

- основную опору (3), которая содержит

первую плиту (31), выполненную с возможностью размещения на ней выравниваемого модуля (42), и

опорные ножки (32), которые соединены с первой плитой (31), причем каждая из ножек (32) выполнена с возможностью независимой регулировки своей протяженности относительно первой плиты (31),

так что основная опора (3) обеспечивает возможность пространственного перемещения модуля (42), подлежащего установке и выравниванию, по меньшей мере вдоль указанных трех степеней свободы Z, «а», «b».

2. Устройство (1) по п. 1, отличающееся тем, что жидкостное выравнивающее устройство (2) дополнительно содержит по меньшей мере две каретки (27), выполненные с возможностью установки на модуле (42), подлежащем установке и выравниванию, на котором установлены указанные позиционирующие баллоны (21, 22, 23), и одну каретку, выполненную с возможностью установки на эталонном модуле (41), на котором установлен по меньшей мере один эталонный баллон (24).

3. Устройство (1) по п. 1 или 2, отличающееся тем, что указанные позиционирующие баллоны (21, 22, 23, 23') и указанные эталонные баллоны (24, 24') выполнены градуированными.

4. Устройство (1) по любому из пп. 1-3, отличающееся тем, что оно снабжено системой для измерения уровня текучей среды внутри указанных позиционирующих баллонов (21, 22, 23, 23') и указанных эталонных баллонов (24, 24').

5. Устройство (1) по любому из пп. 1-4, отличающееся тем, что оно снабжено резервуаром (28), который гидравлически связан с позиционирующими баллонами (21, 22, 23, 23') и эталонными баллонами (24, 24'), при этом указанный резервуар (28) предпочтительно снабжен клапаном для заполнения резервуара текучей средой и опорожнения резервуара.

6. Устройство (1) по любому из пп. 1-5, отличающееся тем, что основная опора (3) дополнительно содержит узел (33) сопряжения, который функционально связан с первой плитой (31) и содержит по меньшей мере три передаточных блока (34) шарикового типа, расположенных на первой плите (31) с возможностью размещения на них модуля (42), подлежащего установке и выравниванию, с обеспечением возможности выравнивания модуля (42) относительно эталонного модуля (41) по трем дополнительным степеням свободы, образованным перемещением вдоль горизонтальной оси X декартовой системы координат и вдоль горизонтальной оси Y декартовой системы координат и углом «с» вращения вокруг вертикальной оси Z декартовой системы координат.

7. Устройство (1) по п. 6, отличающееся тем, что узел (33) сопряжения дополнительно снабжен второй плитой (35), которая установлена на передаточных блоках (34) шарикового типа с возможностью перемещения скольжением по ним и выполнена с возможностью размещения на ней модуля (42), подлежащего установке и выравниванию.

8. Способ позиционирования модуля модульного основания (4) механического станка, причем модульное основание (4) содержит эталонный модуль (41) по меньшей мере с двумя продольными элементами (45), оборудованными направляющими, которые параллельны и расположены в горизонтальной плоскости, и модуль (42), подлежащий установке и пространственному выравниванию с эталонным модулем (41), включающий использование устройства (1) для позиционирования модуля по любому из пп. 1-7 и следующие этапы:

а) устанавливают три позиционирующих баллона (21, 22, 23) на модуль (42), подлежащий установке и выравниванию, и устанавливают эталонный баллон (24) на эталонный модуль (41),

b) располагают модуль (42), подлежащий установке и выравниванию, на основной опоре (3),

с) изменяют протяженность каждой из опорных ножек (32) относительно первой плиты (31) до тех пор, пока уровни свободной поверхности текучей среды в позиционирующих баллонах (21, 22, 23) и эталонном баллоне (24) не будут выровнены друг с другом,

d) фиксируют выровненное положение модуля (42), подлежащего установке и выравниванию.

9. Способ по п. 8, дополнительно включающий использование узла (33) сопряжения и следующий этап:

е) размещают узел (33) сопряжения между первой плитой (31) и модулем (42), подлежащим установке и выравниванию, и осуществляют выравнивание модуля (42) с эталонным модулем (41) согласно трем дополнительным указанным степеням свободы X, Y, «с».

| EP 2913729 A1, 02.09.2015 | |||

| Гидростатический нивелир | 1987 |

|

SU1530895A1 |

| Система управления гидростатической опорой металлорежущего станка с ЧПУ | 1987 |

|

SU1717305A1 |

| WO 2019106104 A1, 06.06.2019 | |||

| US 20170232567 A1, 17.08.2017 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2153736C2 |

Авторы

Даты

2023-08-14—Публикация

2020-07-21—Подача