ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к устройству, выполненному с возможностью осуществления процесса электроэрозионной обработки, способам его применения и цельному ротору центробежного компрессора, которое позволяет осуществлять обработку особо длинных деталей со сложными в изготовлении элементами, при которой требуется выдерживать низкие допуски на обработку.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Процесс электроэрозионной обработки выемок пространственно сложной формы (также известный как обработка с помощью копировально-прошивочного электроэрозионного станка) представляет собой технологический процесс, основанный на искровой обработке, в котором требуемую форму металлического изделия получают с помощью электрических разрядов, т. е. искр.

[0003] Более подробно, материал заготовки удаляют с помощью ряда быстро повторяющихся разрядов тока, создаваемых между двумя электродами, разделенными диэлектрической жидкостью, в которую погружена заготовка, подлежащая обработке. На электроды подается соответствующее электрическое напряжение. Затем инструментальный электрод вводят в электрический контакт с заготовкой, подлежащей обработке.

[0004] Обычно один из электродов называют инструментальным электродом, или просто «инструментом» или «электродом», тогда как другой называют электродом-заготовкой, или «заготовкой».

[0005] Как можно легко понять, упомянутый процесс осуществляют без контакта между инструментом и заготовкой. По факту, когда соответствующее напряжение, которое зависит от применяемой диэлектрической жидкости, разделяющей два электрода, возрастает выше предварительно заданного порогового значения, напряженность электрического поля в объеме между электродами превосходит прочность диэлектрика и происходит пробой, позволяющий току протекать между двумя электродами. В результате происходит удаление материала из электродов. Затем, после прерывания тока, в объем между электродом (или между инструментальным электродом и заготовкой, подлежащей обработке) обычно поступает новый жидкий диэлектрик, что позволяет уносить твердые частицы и восстанавливать изолирующие свойства диэлектрика. В связи с этим, для облегчения и ускорения процесса восстановления, перемещение диэлектрической жидкости обеспечивается за счет создания в ней некоторой турбулентности.

[0006] Процесс электроэрозионной обработки выемок пространственно сложной формы, как правило, применяют для особо сложных технологических операций, когда, например, требуется выполнение сложных каналов или деталей сложной формы, которые не могут быть изготовлены с помощью стандартных операций обработки, основанных, например, на механическом удалении материала, таких как фрезерование, сверление и т. п.

[0007] В настоящее время процесс электроэрозионной обработки выемок пространственно сложной формы применяют для обработки цельных роторов, объединяющих в себе вал и дисковидное рабочее колесо. Рабочие колеса представляют собой механические элементы дисковидной формы, которые обычно механически сопряжены с валом-ротором и имеют боковые каналы серповидной формы. Такие каналы имеют так называемую заборную сторону, а именно проем, через который газ входит в рабочее колесо, и входную сторону, которая представляет собой проем, через который газ выходит из самого рабочего колеса, и предназначены для нагнетания газа в центробежном компрессоре. Упомянутые каналы должны быть обработаны с высокой точностью так, что они также могут образовывать лопатки между любыми двумя из них.

[0008] В частности, упомянутые рабочие колеса, которые, как упоминалось выше, имеют дисковидную форму, легко можно обрабатывать с помощью процесса электроэрозионной обработки выемок пространственно сложной формы, поскольку благодаря относительно небольшим размеру их можно погружать в контейнер или бак, заполненный диэлектрической жидкостью. Таким образом, серповидные каналы выполняют с помощью подходящих электродов серповидной формы и соответствующего размера, которые способны легко проникать внутрь канала при его изготовлении.

[0009] Однако в настоящее время для центробежных компрессоров и, следовательно, для вышеупомянутых роторов вал-рабочее колесо требуется обеспечивать все более высокие эксплуатационные характеристики. В частности, при установке в газовые турбины упомянутые роторы вал-рабочее колесо подвергаются вращению с частотой до 30 000 об/мин. Это влечет за собой возникновение в рабочих колесах значительных механических напряжений и деформаций.

[0010] Было обнаружено, что применение цельных роторов вал-рабочее колесо, в которых отсутствует крепление рабочих колес с помощью фланцев и/или других механических элементов, а рабочие колеса и вал выполнены как цельный элемент, обеспечивает улучшение механических характеристик и достижение желаемых результатов.

[0011] Как упомянуто выше, одно из требований к применению процесса электроэрозионной обработки выемок пространственно сложной формы заключается в том, что заготовка, подлежащая обработке, должна быть полностью погружена в диэлектрическую жидкость. Таким образом, следует применять контейнеры, заполненные диэлектрической жидкостью, которые способны принять всю заготовку для обработки так, чтобы перед выполнением процесса обработки она была полностью погружена в упомянутую диэлектрическую жидкость.

[0012] Это означает, что для громоздких деталей применение описанной выше технологии обработки является проблематичным. Более конкретно, в случае цельного ротора вал-рабочее колесо, который обычно имеет длину более одного метра, его расположение в подходящем контейнере в вертикальном положении в действительности не может быть функциональным и удобным.

[0013] Кроме того, для достижения упомянутых выше характеристик ротор вал-рабочее колесо должен быть изготовлен с низкими допусками, в частности, это касается минимального биения при вращении. Более конкретно, необходимо, чтобы ротор вал-рабочее колесо имел высокую степень соосности. С этой целью, во время процесса электроэрозионной обработки выемок пространственно сложной формы в цельном роторе вал-рабочее колесо, последний перед обработкой любого отдельного канала необходимо подвергать неполному повороту. Для предотвращения возникновения упомянутого выше биения эту рабочую операцию необходимо выполнять с высокой точностью. Учитывая допуски, которые необходимо выдерживать для данного применения, обеспечение и поддержание соосности при повороте расположенного вертикально ротора вал-рабочее колесо является очень сложной задачей.

[0014] Очевидно, что известное оборудование оказывает негативное влияние с точки зрения как высоких эксплуатационных затрат, так и технологических затруднений, связанных с требуемыми низкими допусками.

[0015] Соответственно, в данной технологической области являются желательными усовершенствованное устройство и способ его применения. Более конкретно, было бы желательно предложить устройство или оборудование для обработки, способное обеспечивать экономически выгодным способом обработку длинных цельных деталей, таких как цельный ротор вал-рабочее колесо, с помощью процесса электроэрозионной обработки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0016] В одном аспекте объект данного изобретения, описанный в настоящем документе, относится к устройству для электроэрозионной обработки выемок пространственно сложной формы, в частности, для обработки цельного ротора вал-рабочее колесо, который характеризуется большим весом и сложностью в изготовлении, поскольку их обработка, как правило, сопряжена с трудностями из-за требуемой высокой точности обработки. Данное устройство содержит опорную раму, содержащую плиту основания и узел обрабатывающей головки, имеющий электрод для осуществления процесса электроэрозионной обработки. Данное устройство имеет регулируемые опоры, на которые установлен ротор с возможностью его поворота вокруг определенной оси с высокой точностью. Высота упомянутой регулируемой опоры может быть изменяемой. Данное устройство дополнительно содержит вращающийся элемент, выполненный с возможностью зажима одного из концов цельного ротора вал-рабочее колесо, подлежащего обработке, и его вращения вокруг продольной оси.

[0017] В другом аспекте, в данном документе описан способ обработки цельного ротора вал-рабочее колесо с помощью усовершенствованного процесса электроэрозионной обработки. Данный способ включает в себя несколько этапов, которые, если не указано иное, могут быть выполнены в любом подходящем порядке: размещение удлиненной заготовки ротора размером по меньшей мере около 0,80 метра на подшипниках регулируемых опор станка для электроэрозионной обработки; вставка одного из концов цельного ротора вал-рабочее колесо в стакан муфты вращающегося элемента; и проверка того, что положение цельного ротора вал-рабочее колесо позволяет с помощью электрода осуществлять процесс электроэрозионной обработки во время вращения ротора вокруг его оси симметрии, с крайне низким биением. При осуществлении данного способа обработки цельный ротор вал-рабочее колесо вращают вокруг его оси с помощью вращающегося элемента. Вращение облегчают подшипники опор. Цельный ротор вал-рабочее колесо расположен таким образом, что малое биение при его вращении обеспечивает высокую точность обработки каналов на рабочем колесе.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0018] Описанные варианты осуществления изобретения и многие сопутствующие ему преимущества можно более полно оценить и понять в ходе изучения следующего подробного описания, рассматриваемого в связи с прилагаемыми чертежами, причем:

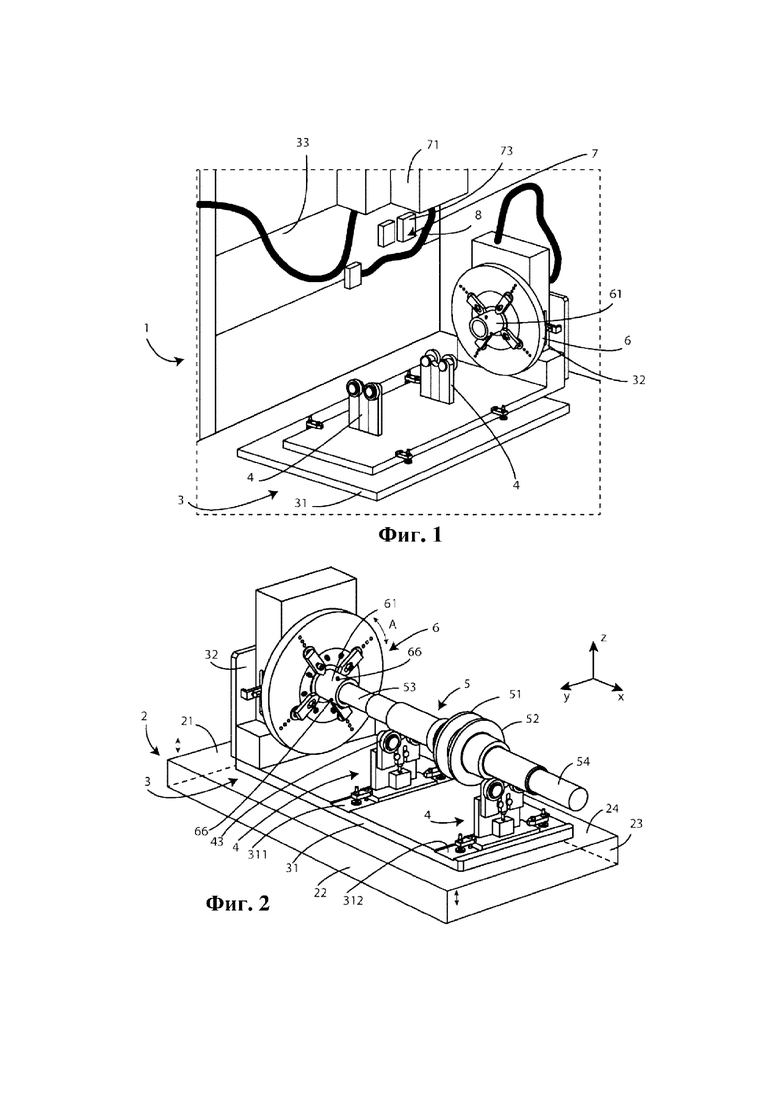

На Фиг. 1 представлен вид в перспективе варианта осуществления устройства для нового процесса электроэрозионной обработки;

На Фиг. 2 представлен второй вид в перспективе устройства, изображенного на Фиг. 1;

На Фиг. 3 представлен вид сбоку устройства, изображенного на Фиг. 1;

На Фиг. 4 представлен цельный ротор вал-рабочее колесо, подлежащий обработке с помощью устройства, изображенного на Фиг. 1;

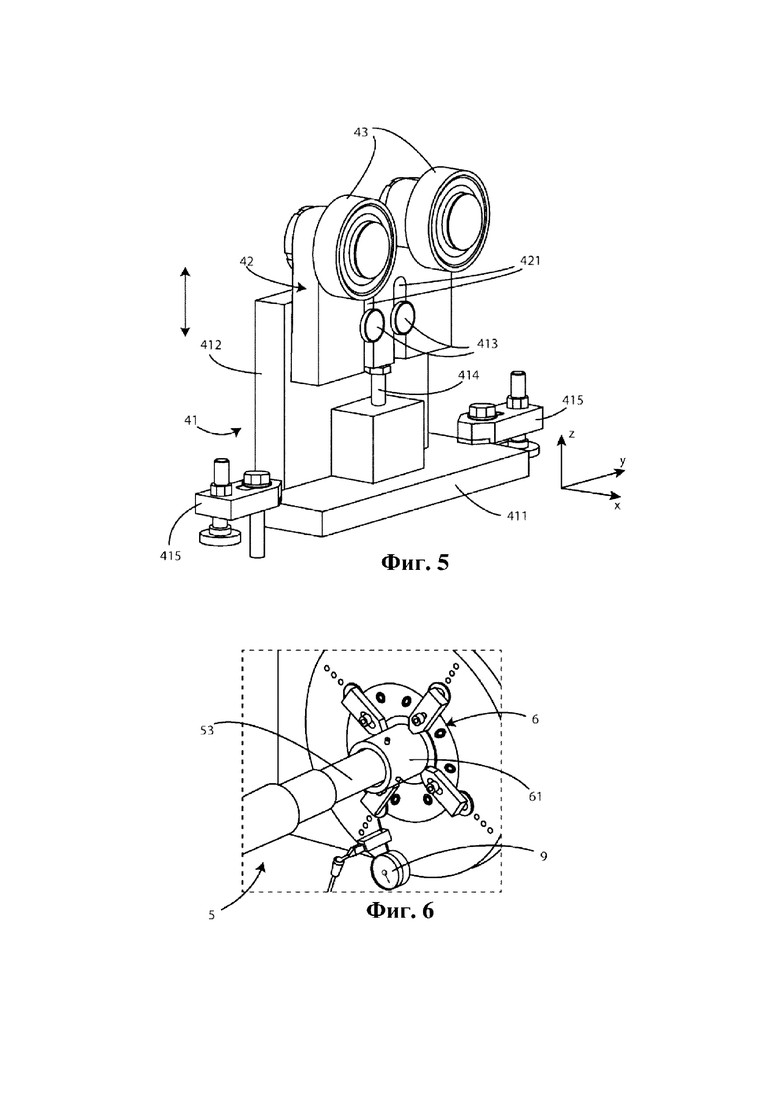

На Фиг. 5 представлен вариант осуществления регулируемых опор устройства, изображенного на Фиг. 1;

На Фиг. 6 представлена вращающаяся планшайба устройства, изображенного на Фиг. 1;

На Фиг. 7 представлена муфта для размещения и зажима конца цельного ротора вал-рабочее колесо на вращающейся планшайбе, показанной на Фиг. 6;

На Фиг. 8 представлен вариант осуществления узла обрабатывающей головки устройства, изображенного на Фиг. 1;

На Фиг. 9 представлен электрод, установленный в узле обрабатывающей головки, показанной на Фиг. 8, который предназначен для осуществления процесса электроэрозионной обработки выемок пространственно сложной формы;

На Фиг. 10 представлена операция регулировки для позиционирования цельного ротора вал-рабочее колесо;

На Фиг. 11 представлена дополнительная операция для позиционирования цельного ротора вал-рабочее колесо, подлежащего обработке; и

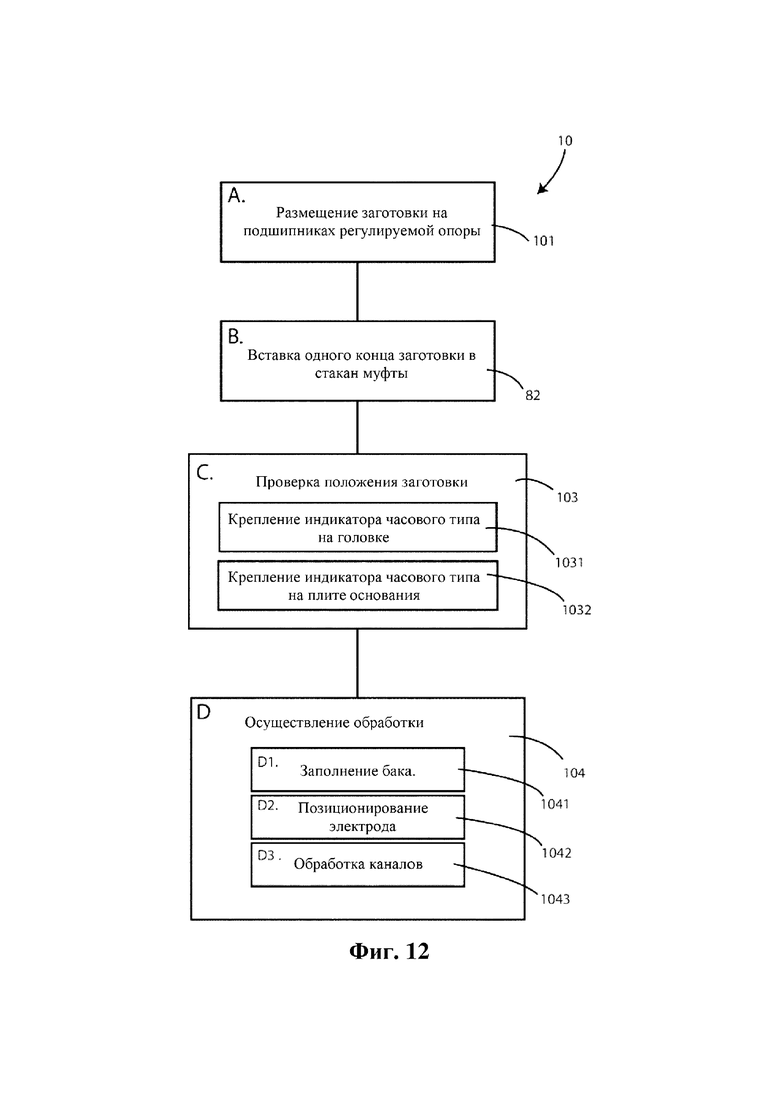

На Фиг. 12 представлена блок-схема способа обработки цельного ротора вал-рабочее колесо.

[0019] В различных графических материалах аналогичные части будут обозначены одинаковыми ссылочными позициями.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0020] В соответствии с одним аспектом настоящее изобретение относится к усовершенствованному устройству, выполненному с возможностью обработки удлиненных заготовок с помощью процесса электроэрозионной обработки выемок пространственно сложной формы, в котором требуется обеспечить низкие допуски обработки на биение. Новое усовершенствованное устройство разработано для обеспечения осевой симметрии удлиненной заготовки в процессе обработки.

[0021] Данное устройство выполнено с возможностью обработки удлиненных заготовок, таких как цельные роторы вал-рабочее колесо или аналогичных, которые могут быть расположены горизонтально относительно практически плоской поверхности, на которую опирается устройство, чтобы обеспечить полное погружение удлиненной заготовки в диэлектрическую жидкость, для обработки удлиненной заготовки (полученной, например, механической обработкой, сваркой и т. д.) с помощью усовершенствованного процесса электроэрозионной обработки выемок пространственно сложной формы. Относительно прямоугольной системы координат XYZ удлиненная заготовка имеет основную продольную ось, которую можно считать выверенной относительно оси X. Во время обработки удлиненная заготовка может вращаться вокруг этой оси X. В процессе обработки удлиненная заготовка также поворачивается вокруг основной оси, с учетом чего необходимо обеспечить низкое сопротивление такому вращению. Кроме того, электрод может перемещаться относительно удлиненной заготовки, что позволяет обеспечить очень низкие допуски при обработке и осуществлять обработку сложных элементов. Электрод может двигаться в окружающем заготовку пространстве, перемещаясь также вдоль оси Z, которая является вертикальной по отношению к поверхности, на которой установлено устройство, а ось Y перпендикулярна другим двум осям.

[0022] Таким образом, благодаря вращению удлиненной заготовки вокруг ее основной оси во время осуществления процесса электроэрозионной обработки выемок пространственно сложной формы, а также за счет управления позиционированием удлиненной заготовки так, чтобы достичь эффекта минимального биения при вращении, можно обеспечить точную обработку и в то же время значительную экономию диэлектрической жидкости, даже при работе с особенно громоздкими заготовками. Действительно, процесс электроэрозионной обработки выемок пространственно сложной формы требует полного погружения изделия в диэлектрическую жидкость. В компоновке, для уменьшения объема технологического резервуара, удлиненная заготовка может быть расположена горизонтально. Это подразумевает, что осуществляется специальное управление вращением заготовки вокруг основной оси.

[0023] Для достижения вышеуказанных результатов данное устройство оснащено опорами, которые могут быть отрегулированы и точно настроены для поддержки удлиненной заготовки так, чтобы она могла поворачиваться вокруг своей основной оси. Кроме того, предусмотрено средство для вращения заготовки во время операций обработки, которые при вращении надежно удерживают заготовку в требуемом положении. Таким образом, удлиненная заготовка плавно поворачивается вокруг основной оси, при этом она имеет надежную опору, что уменьшает любое возможное биение.

[0024] Обратимся теперь к чертежам, где на Фиг. 1, 2, 3, 4, 5, 6, 7, 8 и 9 показан вариант осуществления усовершенствованного устройства для электроэрозионной обработки выемок пространственно сложной формы, который полностью обозначен позицией 1. Устройство 1, в целом, содержит бак 2, опорную раму 3, имеющую плиту основания 31, регулируемые опоры 4, расположенные на упомянутой плите основания 31 и выполненные с возможностью поддержки обрабатываемой заготовки, такой как цельный ротор 5 вал-рабочее колесо, вращающуюся планшайбу 6 для поворота заготовки во время процесса обработки и обрабатывающую головку 7 для удержания электрода 8, осуществляющего электроэрозионную обработку выемок пространственно сложной формы. В отличие от устройств или оборудования предшествующего уровня техники, устройство 1 предусматривает, что координация движений вращающейся планшайбы 6 и регулируемой опоры 4 обеспечивает управление вращением удлиненной заготовки вокруг ее основной оси при ее обработке с уменьшенным биением. Кроме того, в отличие от устройств предшествующего уровня техники, устройство 1 из-за формы бака 2 обеспечивает значительную экономию диэлектрической жидкости.

[0025] Различные части устройства 1 будут подробно описаны ниже.

[0026] Бак 2 выполнен с возможностью содержания диэлектрической жидкости, в которую во время процесса обработки будет погружена обрабатываемая заготовка. В настоящем варианте осуществления бак 2 выполнен из четырех вертикальных перегородок 21, 22, 23 и 24, выполненных с возможностью вертикального перемещения. Более конкретно, учитывая прямоугольную систему координат XYZ, где ось Z перпендикулярна плите основания 31, по оси X расположена основная ось R цельного ротора 5 вал-рабочее колесо, которая в рассматриваемом случае представляет собой ось симметрии, а именно ось, вокруг которой необходимо поворачивать заготовку с малым биением, как лучше описано ниже, а ось Y перпендикулярна другим двум осям X-Z. Соответственно, упомянутые перегородки 21, 22, 23 и 24 могут быть подняты и опущены вдоль упомянутой оси Z. Кроме того, упомянутые перегородки 21, 22, 23 и 24 могут быть приподняты настолько, насколько это необходимо при заполнении бака 2 диэлектрической жидкостью для полного закрытия заготовки 5, подлежащей обработке.

[0027] Бак 2 также может быть реализован другими способами, при условии, что он обеспечивает содержание диэлектрической жидкости, позволяющее осуществить полное погружение обрабатываемой заготовки 5 в практически горизонтальном положении.

[0028] Опорная рама 3 содержит упомянутую плиту основания 31, расположенную в нижней части, для поддержки обрабатываемой заготовки, которая имеет первую 311 и вторую 312 направляющие позиционирования, назначение которых будет подробнее описано далее. Относительно упомянутой выше прямоугольной системы координат, упомянутые первая 311 и вторая 312 направляющие позиционирования параллельны друг другу и расположены вдоль направления оси Y.

[0029] Опорная рама 3 также содержит опорный блок 32, расположенный на краю плиты основания 31 и выполненный вертикально относительно нее. Опорная рама 3 содержит также балки 33, расположенные в верхней части и снабженные направляющими (не показаны в графических материалах), чтобы обеспечить перемещение в пространстве узла 7 обрабатывающей головки, как более подробно описано ниже.

[0030] В некоторых вариантах осуществления могут быть предусмотрены другие системы, или решения, или варианты перемещения, как более подробно будет описано ниже, а балки 33 и опорная рама 3 могут иметь другую конфигурацию.

[0031] Как упоминалось выше, описанное устройство 1 выполнено с возможностью обработки удлиненных заготовок размером по меньшей мере 0,8 метра. Устройство 1 может быть применено для изготовления компонентов и частей различных типов для турбомашин, и в одном варианте осуществления оно выполнено с возможностью обработки (или изготовления) удлиненного цельного ротора вал-рабочее колесо, такого, как показано на Фиг. 4. Этот ротор может быть выполнен с возможностью применения в составе турбомашины, такой как компрессор. Упомянутый компрессор может представлять собой центробежный компрессор.

[0032] В частности, удлиненный цельный ротор 5 вал-рабочее колесо, показанный на Фиг. 4, имеет вал 50 ротора и два рабочих колеса 51 и 52, которые расположены практически в центре ротора 5 и обращены друг к другу. Упомянутый цельный ротор 5 вал-рабочее колесо также имеет два конца 53 и 54. Только в качестве примера, типовой минимальный размер удлиненного цельного ротора 5 вал-рабочее колесо, который может быть произведен/изготовлен с применением нового электроэрозионного станка и способа, описанного в настоящем документе, может составлять в длину 1018 мм, в то время как рабочие колеса могут иметь радиус 187 мм. Очевидно, что размеры приведены в настоящем документе только в качестве примера и их не следует рассматривать как ограничивающие в отношении объема защиты, поскольку могут быть обеспечены различные размеры.

[0033] Как правило, устройство 1 удобно применять для обработки удлиненных заготовок длиной, по меньшей мере, 800 миллиметров, и даже вплоть до 2000 или более миллиметров. Фактически цельные роторы вал-рабочее колесо вышеуказанной длины выполняют как цельное изделие, имеющее дисковидные рабочие колеса, проходящие радиально наружу от продольной основной оси, отличающееся улучшенными механическими характеристиками по сравнению с теми, которые имеют рабочие колеса, соединенные с валом, поскольку в последнем случае в рабочих колесах могут возникать повышенные механические напряжения.

[0034] Устройство 1 может быть выполнено с возможностью включения в себя двух регулируемых опор 4. Каждая из двух регулируемых опор 4 (см. Фиг. 5) имеет основную часть 41. Каждая основная часть 41 имеет пластину 411 и вертикальный участок 412. Пластина 411 сцеплена с возможностью скольжения в одной из первой 311 или второй 312 направляющих позиционирования так, что может быть зафиксирована на верхней поверхности упомянутой плиты основания 31. В частности, такая конструкция обеспечивает оптимальное выравнивание опор 4, которые предназначены для обеспечения горизонтального расположения цельного ротора 5 вал-рабочее колесо. Оборудование предшествующего уровня техники не оснащено регулируемой вертикальной опорой, выполненной с возможностью обеспечения, при необходимости, вращения ротора 5, и, в общем случае, обрабатываемого массивного удлиненного элемента, вокруг его основной оси R.

[0035] Вертикальный участок 412 расположен перпендикулярно упомянутой пластине 411 и, значит, упомянутой плите основания 31. Упомянутая основная часть 41 упомянутой регулируемой опоры 4 также включает в себя пару штифтов 413, прикрепленных к поверхности упомянутого вертикального участка 412, и регулировочный элемент 414, действие которого будет подробно разъяснено ниже.

[0036] Кроме того, упомянутая основная часть 41 каждой из упомянутых регулируемых опор 4 также содержит соответствующим образом регулируемые фиксирующие элементы 415 для фиксации пластины 411 на плите основания 31 вдоль соответствующих первой 311 или второй 312 направляющей позиционирования так, чтобы регулировать положение каждой регулируемой опоры 4 вдоль оси Y.

[0037] Каждая из упомянутых регулируемых опор 4 также содержит ползун 42, который имеет два направляющих канала 421, которые расположены параллельно друг другу вдоль оси Z, а именно перпендикулярно к плите основания 31. Каждый из упомянутых штифтов 413 вставлен в соответствующий направляющий канал 421. Таким образом, ползун 42 выполнен с возможностью вертикального перемещения относительно упомянутой основной части 41, направляемого упомянутыми штифтами 413. Наличие двух параллельных направляющих каналов 421 позволяет ползуну жестко перемещаться в вертикальном направлении (а именно, перпендикулярно относительно плиты основания 31) без какого-либо вращения, чтобы обеспечивать легкое регулирование расположения вертикальной опоры 4 и, затем, цельного ротора 5 вал-рабочее колесо при его размещении на упомянутых регулируемых опорах 4.

[0038] Конструкция регулируемых опор 4, описанных выше, обеспечивает точное выравнивание основной оси цельного ротора 5 вал-рабочее колесо (или удлиненной заготовки любого другого типа) в требуемом положении для осуществления данного способа обработки. Могут быть реализованы другие конструкции, способные обеспечить тонкую регулировку вертикального и горизонтального положения удлиненной заготовки для надлежащего выравнивания основной оси R.

[0039] Регулируемая опора 4 также содержит пару подшипников 43, поворачивающихся на осях, закрепленных на ползуне 42 и расположенных рядом друг с другом так, чтобы обеспечить возможность опирания обрабатываемой удлиненной заготовки. В частности, в случае цельного ротора 5 вал-рабочее колесо каждая из упомянутых двух регулируемых опор 4 расположена таким образом, чтобы поддерживать упомянутый ротор 5 в промежуточной точке между каждым из концов 53 и 54 и, соответственно, ближайшим рабочим колесом 51 и 52, как показано на Фиг. 2. Подшипники 43 обеспечивают правильное и плавное вращение обрабатываемого ротора 5 вокруг собственной основной оси, а именно первой оси вращения A, вокруг оси симметрии заготовки, обозначенной буквой R, которая в показанном варианте осуществления выровнена относительно оси X. Как можно видеть, с помощью упомянутых фиксирующих элементов 415 можно регулировать положение каждой регулируемой опоры 4 относительно плиты основания 31. Кроме того, воздействуя на регулировочный элемент 414, также можно точно поднимать или опускать ползун 42 и, следовательно, подшипники 43, на которых, как упоминалось, перед обработкой располагают цельный ротор 5 вал-рабочее колесо.

[0040] Каждая пара подшипников 43, расположенная в верхней части соответствующей регулируемой опоры 4, может принимать на себя и выдерживать массу цельного ротора 5 вал-рабочее колесо, расположенного на двух соответствующим образом регулируемых опорах 4, и в то же время ротор 5 можно плавно поворачивать вокруг его основной оси с низким биением.

[0041] В показанном варианте осуществления две регулируемые опоры 4 расположены вдоль оси X и выполнены с возможностью перемещения вдоль упомянутых, соответственно, первой 311 и второй 312 направляющих позиционирования относительно вращающейся планшайбы 6 так, чтобы обеспечивать поддержку вала 5 или заготовки в целом в двух промежуточных точках, чтобы обеспечить оптимальную поддержку и позиционирование во время обработки.

[0042] Более конкретно, две регулируемые опоры 4 прикреплены к упомянутой плите основания 31 так, что при расположении на них цельного ротора 5 вал-рабочее колесо, он поддерживается в двух, практически и предпочтительно симметричных промежуточных положениях.

[0043] Функцией поворотной планшайбы 6 является удержание ротора 5 в требуемом положении и его вращение вокруг основной оси R во время операций обработки. Вращающаяся планшайба 6 расположена и закреплена на упомянутом опорном блоке 32. Кроме того, как показано на Фиг. 6 и 7, можно видеть, что упомянутая вращающаяся планшайба 6 имеет муфту 61, расположенную в центре одной из поверхностей упомянутой вращающейся планшайбы 6, причем упомянутая муфта 61 выполнена с возможностью облегчения правильной установки ротора 5 и обеспечения соосного вращения цельного ротора 5 вал-рабочее колесо с помощью вращающейся планшайбы 6, а именно вращения вокруг основной оси ротора 5 с низким биением.

[0044] Муфта 61 имеет в своем центре стакан 64, предназначенный для размещения конца 53 ротора 5. Внутри упомянутого стакана 64 муфты 61 установлен центр 62, установленный на коническом седле (не показан в графических материалах) и вытягиваемый вытяжным винтом 63. С помощью центра 62 можно точно центрировать ротор 5, что позволяет вращаться относительно основной оси R (продольной оси) цельному ротору 5 вал-рабочее колесо или заготовке в целом.

[0045] Кроме того, внутри муфты 61 имеется фланцевая втулка 65, содержащая установочные винты 66 для зажима конца 53 цельного ротора 5 вал-рабочее колесо после его вставки в упомянутый стакан 64. Фланцевая втулка 65 и установочные винты 66 обеспечивает надежный зажим цельного ротора 5 вал-рабочее колесо, необходимый для его вращения вокруг основной оси R без соскальзывания или смещения.

[0046] Вращающаяся планшайба 6 выполнена с возможностью вращения вокруг упомянутой оси A вращения с помощью подходящих приводов, таких как электрический двигатель или т. п., которые не показан на графических материалах. В показанном варианте осуществления ось A вращения выровнена (параллельно) основной оси R ротора 5.

[0047] В некоторых вариантах осуществления вращающаяся планшайба 6 может представлять собой любой вращающийся элемент, выполненный с возможностью зажима и вращения упомянутого цельного ротора 5 вал-рабочее колесо, тогда как последний расположен на регулируемых опорах 4.

[0048] С помощью фланцевой втулки 65 и ее установочных винтов 66 можно передавать вращательное движение упомянутому ротору 5 вал-рабочее колесо за счет трения, что позволяет ему вращаться во время операций обработки, как подробнее описано ниже.

[0049] Узел 7 обрабатывающей головки, показанный также на Фиг. 8 и 9, устройства 1 в соответствии с настоящим вариантом осуществления, содержит держатель 71, выполненный с возможностью, в этом варианте осуществления, перемещения вдоль направляющих, расположенных на балках 33 упомянутой опорной рамы 3 (направляющие не показаны на графических материалах) так, что упомянутый держатель 71 может перемещаться в плоскости X-Y над упомянутым цельным ротором 5 вал-рабочее колесо, подлежащим обработке.

[0050] Упомянутый узел 7 обрабатывающей головки содержит вертикальную опору 72, которая является телескопической и расположена вдоль оси Z. Первый конец упомянутой вертикальной опоры 72 соединен с упомянутым носителем 71 с возможностью вращения. Кроме того, упомянутый блок 7 механической обработки содержит головку 73, которая вращается с возможностью вращения со вторым концом упомянутой вертикальной опоры 72 вокруг второй оси B вращения.

[0051] В вышеописанной конфигурации головка 73 может перемещаться в пространстве вдоль трех декартовых степеней свободы (оси X, y и Z) и одной вращательной степени свободы вокруг упомянутой оси B вращения вокруг упомянутой приставки, которая в этом варианте осуществления параллельна упомянутой оси Z.

[0052] Держатель 74 электрода, на котором может быть установлен с возможностью отсоединения электрод (8) для осуществления процесса электроэрозионной обработки выемок пространственно сложной формы, в свою очередь, соединен с упомянутой головкой 73 с возможностью вращения вокруг третьей оси C вращения. Третья ось вращения C расположена перпендикулярно оси Z.

[0053] В вышеописанной конфигурации держатель 74 электрода может перемещаться в пространстве с теми же четырьмя степенями свободы, что и головка 73, плюс дополнительная степень свободы — вращение вокруг третьей оси C вращения. Таким образом, держатель 74 электрода может перемещаться в пространстве, окружающем цельный ротор 5 вал-рабочее колесо, подлежащий обработке (или любую удлиненную заготовку) с пятью степенями свободы. Учитывая также, что ротор 5 вал-рабочее колесо может ступенчато поворачиваться вокруг первой оси A вращения, как подробнее описано выше, относительное перемещение между держателем 74 электрода и ротором 5 вал-рабочее колесо характеризуется, в общей сложности, шестью степенями свободы, а именно тремя степенями свободы поступательного перемещения (вдоль трех осей декартовых координат) и тремя степенями свободы вращения (вокруг осей A, B и C вращения). Таким образом, устройство 1 обладает значительной эксплуатационной гибкостью. Как упоминалось, в настоящем варианте осуществления, показанном в графических материалах, ось A вращения совпадает с осью X, которая в процессе работы совпадает с основной осью R удлиненной заготовки; при этом ось B вращения совпадает с осью Y.

[0054] В дополнительных вариантах осуществления изобретения могут быть предусмотрены другие системы для перемещения держателя 74 электрода и, следовательно, электрода 8 в пространстве, окружающем ротор 5 вал-рабочее колесо, например, в качестве примера, роботизированная рука, с одним или более запястьями, которые способны перемещаться и ориентировать электрод в пространстве с несколькими поступательными и вращательными степенями свободы. Таким образом, электрод 8 может достигать любой точки поверхности цельного ротора 5 вал-рабочее колесо для осуществления процесса электроэрозионной обработки выемок пространственно сложной формы в любой части заготовки.

[0055] Как уже упоминалось выше, электрод 8 имеет серповидную форму и может быть установлен с возможностью отсоединения с держателем 74 электрода для изменения его размера в зависимости от величины канала, который должен быть изготовлен и обработан.

[0056] На Фиг. 9 показано, как электрод 8 входит в боковую поверхность рабочего колеса 51, выполняя серповидный канал 511 (электрод может выполнять каналы 521 рабочего колеса 52), и предназначен также для выполнения лопаток 511’ (или 521’ рабочего колеса 52) для центробежного компрессора.

[0057] Как легко можно понять, обработка канала, такого как показан на Фиг. 9, может быть сложной, если не практически невозможной, для традиционных систем, основанных на механическом удалении материала, например, для фрезерования и сверления.

[0058] В некоторых вариантах осуществления могут быть предусмотрены другие конструкции для пространственного перемещения головки 72 так, чтобы она легко достигала любой части цельного ротора 5 вал-рабочее колесо и, в частности, боковых поверхностей рабочих колес 51 или 52, или любой другой части ротора, чтобы выполнить заборную сторону, а именно проем, через который газ входит в рабочее колесо, и входную сторону, которая представляет собой проем, через который газ выходит из самого рабочего колеса, каналов 511 и 512. Как упомянуто ранее и по-прежнему в качестве примера, головка 72 может быть установлена на шарнирном антропоморфном манипуляторе, обеспечивающем еще большее количество степеней свободы для ориентации упомянутой головки 72 в пространстве.

[0059] Работа устройства 1 для осуществления электроэрозионной обработки выемок пространственно сложной формы, описанного выше, происходит следующим образом.

[0060] Как показано на Фиг. 10, 11 и 12, в качестве первой операции обработки, после сборки устройства 1 конец 53 цельного ротора 5 вал-рабочее колесо располагают на регулируемой опоре 4 (Фиг. 12, этап 101 блок-схемы 10) и вставляют в стакан 64 муфты 61 (Фиг. 12, этап 102). Конец 53 может проворачиваться на центре 62, который вытягивается винтом 63.

[0061] Затем основная ось R цельного ротора 5 вал-рабочее колесо должна быть правильно расположена вдоль направления, перпендикулярного центру вращающейся планшайбы 6, как показано на Фиг. 12, этап 103. Проверка соосности важна для обеспечения плоскостности и концентричности расположения всего цельного ротора 5 вал-рабочее колесо перед его обработкой с помощью технологии электроэрозионной обработки выемок пространственно сложной формы для выполнения каналов 511 и 521, соответственно, рабочих колес 51 и 52. Проверку соосности выполняют с помощью одного или более индикаторов 9 часового типа.

[0062] Более конкретно, при помощи индикаторов 9 часового типа выполняют две проверки:

- в первой проверке, как показано на Фиг. 12, этап 1031, на головке 73 установлен индикатор 9 часового типа, и его проводят вдоль оси X для проверки того, что весь цельный ротор 5 вал-рабочее колесо расположен параллельно оси X, а именно, что продольная ось R вращения цельного ротора 5 вал-рабочее колесо выровнена с осью X (см. также Фиг. 10); и

- во второй проверке, как показано на Фиг. 12, на этапе 1032 проверяют соосность цельного ротора 5 вал-рабочее колесо в нескольких положениях путем установки индикатора 9 часового типа на плиту основания 31 и вращения цельного ротора 5 вал-рабочее колесо (или заготовки для обработки) посредством вращения вращающейся планшайбы 6 (см. также Фиг. 11) на четырех подшипниках 43 двух регулируемых опор 4.

[0063] Регулируемые опоры 4 удерживают основную ось R цельного ротора 5 вал-рабочее колесо правильно совмещенной с осью X, учитывая, что положение ротора 5 является регулируемым по двум осям (Y, Z). Более конкретно, каждая регулируемая опора 4 может быть расположена вдоль соответствующей первой 311 или второй 312 направляющей упомянутой опорной плиты 31, выровненных относительно оси Y, при этом для регулирования высоты регулируемых опор 4, а затем цельного ротора 5 вал-рабочее колесо относительно опорной плиты 31, а именно вдоль оси Z, регулировочный винт 414 можно вращать таким образом, чтобы ползун 42 мог перемещаться по вертикальному участку 412.

[0064] После размещения ротора 5 таким образом, чтобы уменьшить любое возможное биение во время его возможного вращения, с ним соединяют электрод-инструмент и процесс обработки может быть начат, как показано на Фиг. 12, этап 104. Затем поднимают четыре перегородки 21, 22, 23 и 24 и диэлектрическую жидкость подают в контейнер, образованный четырьмя упомянутыми перегородками 21, 22, 23 и 24 так, чтобы покрыть цельный ротор 5 вал-рабочее колесо (см. Фиг. 12, этап 1041).

[0065] В этой конфигурации после выполнения всех регулировок для позиционирования, электрод 8 достигает стороны рабочих колес 51 или 52 для осуществления процесса электроэрозионной обработки выемок пространственно сложной формы, в ходе которого выполняют каналы 511 или 51, как показано на Фиг. 12, этап 1042.

[0066] Как можно понять, электрод 8 может достигать любой точки рабочих колес 51 или 52, изменяя свое положение и ориентацию с помощью узла 7 обрабатывающей головки и, в частности, держателя 71, вертикальной опоры 72 и за счет вращения держателя 74 электрода вокруг третьей оси вращения С. Кроме того, цельный ротор 5 вал-рабочее колесо постепенно поворачивается относительно первой оси A вращения с помощью вращающейся планшайбы 6 так, что электрод 8 может легко достигать кромки каждого рабочего колеса 51 или 52 по всей окружности, обеспечивая выполнение каналов 511 или 512, как показано на Фиг. 12, этап 1043.

[0067] Хотя аспекты данного изобретения описаны с точки зрения различных конкретных вариантов осуществления, специалистам в данной области будет очевидно, что возможны многие модификации, изменения и исключения без отступления от сущности и объема формулы изобретения. Кроме того, если не указано иное, порядок или последовательность любых этапов процесса или способа можно варьировать или переупорядочивать в соответствии с альтернативными вариантами осуществления.

[0068] Например, несмотря на то, что в раскрытых выше вариантах осуществления было описано устройство для процесса электроэрозионной обработки выемок пространственно сложной формы, которое направлено на уменьшение биения во время вращения вокруг своей главной оси, специалисты в данной области техники поймут, что описанное устройство может быть применено в различных системах, где может потребоваться сниженное биение.

[0069] Ниже приведены подробные ссылки на варианты осуществления данного изобретения, причем один или более примеров проиллюстрированы в графических материалах. Каждый из примеров приводится для пояснения описания, а не ограничения настоящего описания. В сущности специалистам в данной области должно быть очевидно, что в рамках настоящего описания можно создавать различные модификации и вариации без отступления от объема или сущности описания. Ссылка в данном описании на «один вариант осуществления», или «вариант осуществления», или «некоторые варианты осуществления» означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления, включены в по меньшей мере один вариант осуществления описанного объекта изобретения. Таким образом, появление фразы «в одном варианте осуществления», «в варианте осуществления» или «в некоторых вариантах осуществления» в различных местах во всем данном описании не обязательно относится к одному (-им) и тому (тем) же варианту (-ам) осуществления изобретения. Конкретные признаки, структуры или характеристики можно дополнительно комбинировать любым приемлемым способом в одном или более вариантах осуществления.

[0070] При представлении элементов различных вариантов осуществления формы единственного и множественного числа и слово «указанный» предназначены для обозначения того, что существуют один или более элементов. Термины «содержащий», «включающий» и «имеющий» предназначены для указания включения и означают, что помимо перечисленных элементов могут существовать дополнительные элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| ОБОРУДОВАНИЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ, В ЧАСТНОСТИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ, В ЧАСТНОСТИ, ДЛЯ СОЗДАНИЯ ШУМОВЫХ ПОЛОС | 2017 |

|

RU2744465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА ОСЕВОГО КОМПРЕССОРА ГАЗОВОЙ ТУРБИНЫ И НАПРАВЛЯЮЩЕГО АППАРАТА | 2008 |

|

RU2383421C1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Электроэрозионный станок | 1980 |

|

SU948598A1 |

| СПОСОБ ЗАКРЫТИЯ ОТВЕРСТИЙ | 2010 |

|

RU2496914C1 |

| УСТРОЙСТВО для ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU374796A1 |

| Поточно-спиральный технологический модуль | 1991 |

|

SU1802762A3 |

Группа изобретений относится к устройству для электроэрозионной обработки выемок пространственно-сложной формы в удлиненной заготовке и способу электроэрозионной обработки выемок пространственно-сложной формы в цельном роторе вал-рабочее колесо. Устройство содержит бак для диэлектрической жидкости, опорную раму (3), содержащую плиту основания (31) и узел обрабатывающей головки, оборудованный электродом, вращающийся элемент (6) для зажима одного из концов (53, 54) удлиненной заготовки (5), подлежащей обработке и вращению вокруг своей основной оси (R). Устройство содержит по меньшей мере одну регулируемую опору (4) для размещения удлиненной заготовки (5), расположенную на плите основания (31) и выполненную с возможностью поддержки и поворота удлиненной заготовки (5), погруженной в диэлектрическую жидкость, а также выполненную изменяемой по высоте с возможностью регулирования положения удлиненной заготовки (5) относительно первой оси (Z), перпендикулярной плите основания (31), и регулирования направления продольной оси (R) удлиненной заготовки относительно вращающегося элемента (6). Достигается минимальное биение при вращении для обеспечения точной электроэрозионной обработки при одновременной значительной экономии диэлектрической жидкости при электроэрозионной обработке крупногабаритных заготовок. 2 н. и 18 з.п. ф-лы, 12 ил.

1. Устройство (1) для электроэрозионной обработки выемок пространственно-сложной формы в удлиненной заготовке, имеющей первый (53) и второй (54) концы, продольную ось (R), содержащее:

бак (2), выполненный с возможностью содержания диэлектрической жидкости;

опорную раму (3), содержащую плиту основания (31); и

узел (7) обрабатывающей головки, оборудованный электродом (8), который выполнен с возможностью осуществления процесса электроэрозионной обработки удлиненной заготовки;

вращающийся элемент (6), выполненный с возможностью зажима одного из концов (53, 54) удлиненной заготовки (5), подлежащей обработке и вращению вокруг своей основной оси (R);

по меньшей мере одну регулируемую опору (4) для размещения обрабатываемой удлиненной заготовки (5), расположенную на плите основания (31) и выполненную с возможностью поддержки и поворота обрабатываемой удлиненной заготовки (5), погруженной в диэлектрическую жидкость, а также выполненную изменяемой по высоте с возможностью регулирования положения удлиненной заготовки (5) относительно первой оси (Z), перпендикулярной плите основания (31), и регулирования направления продольной оси (R) удлиненной заготовки относительно упомянутого вращающегося элемента (6).

2. Устройство (1) по п. 1, в котором регулируемая опора (4) на плите основания (31) выполнена с возможностью изменения ее положения относительно второй оси (Y), перпендикулярной первой оси (Z).

3. Устройство (1) по п. 1 или 2, в котором плита основания (31) имеет одну или более направляющую (311, 312) позиционирования, расположенную вдоль второй оси (Y), и в котором каждая из регулируемых опор (4) содержит основную часть (41), имеющую пластину (411), выполненную с возможностью скольжения по одной из направляющих (311, 312) позиционирования, и регулируемые фиксирующие элементы (415) для фиксации пластины (411) на плите основания (31) вдоль соответствующих направляющих (311, 312) позиционирования.

4. Устройство (1) по п. 3, в котором плита основания (31) имеет две направляющие (311, 312) позиционирования, параллельные друг другу, и две соответствующие регулируемые опоры (4), каждая из которых входит в контакт с соответствующей направляющей (311, 312) позиционирования.

5. Устройство (1) по п. 3 или 4, в котором основная часть (41) регулируемой опоры (4) содержит вертикальный участок (412), расположенный перпендикулярно плите основания (31), и в котором регулируемая опора (4) содержит ползун (42), соединенный с возможностью скольжения с вертикальным участком (412) так, что способен перемещаться в направлении, перпендикулярном плите основания (31).

6. Устройство (1) по п. 5, в котором вертикальный участок (412) содержит по меньшей мере пару штифтов (413), прикрепленных к поверхности вертикального участка (412), регулировочный элемент (414) и ползун (42), имеющий два направляющих канала (421), параллельных друг другу, расположенные вдоль второй оси (Z) перпендикулярно плите основания (31), причем каждый из штифтов (413) вставлен в соответствующий направляющий канал (421) так, что, воздействуя на регулировочный элемент (414), можно изменять положение ползуна (42) относительно основной части (41) в направлении первой оси (Z), перпендикулярном плите основания (31).

7. Устройство (1) по п. 6, в котором регулируемая опора (4) содержит по меньшей мере пару подшипников (43), поворачивающихся на осях, закрепленных на ползуне (42) и расположенных рядом друг с другом, в котором удлиненная заготовка (5) опирается на подшипники (43) и при этом подшипники (43) выполнены с возможностью обеспечения вращения удлиненной заготовки (5) вокруг своей основной оси (R) с помощью вращающегося элемента (6), выполненного в виде планшайбы (6), и по меньшей мере одна регулируемая опора (4) выполнена с возможностью регулирования расположения продольной оси (R) удлиненной заготовки вдоль направления, перпендикулярного планшайбе (6).

8. Устройство (1) по п. 7, в котором вращающаяся планшайба (6) содержит муфту (61), имеющую стакан (64), в который может быть вставлен один из первого (53) или второго (54) конца обрабатываемой удлиненной заготовки (5), и центр (62), расположенный внутри стакана (64), на который может быть посажен с возможностью вращения первый (53) или второй (54) конец удлиненной заготовки (5).

9. Устройство (1) по п. 7 или 8, в котором вращающаяся планшайба (6) содержит вытяжной винт (63), расположенный внутри муфты (61) и функционально соединенный с центром (62) для его притягивания к концу (53, 54) обрабатываемой удлиненной заготовки (5), вставленной в муфту (61), и фланцевую втулку (65), содержащую установочные винты (66) для зажима конца (53, 54) обрабатываемой удлиненной заготовки (5), вставленного в муфту (61).

10. Устройство (1) по любому из пп. 1-9, в котором узел (7) обрабатывающей головки содержит головку (73), выполненную с возможностью пространственного перемещения трех осей прямоугольной системы координат и вращения по меньшей мере по одной оси вращения (В), и держатель (74) электрода, на котором может быть установлен с возможностью отсоединения электрод (8) для осуществления процесса электроэрозионной обработки, причем держатель (74) электрода соединен с головкой (73) с возможностью вращения, чтобы вращаться относительно оси вращения (С).

11. Устройство (1) по п. 10, в котором опорная рама (3) содержит балки (33), снабженные направляющими, причем узел (7) обрабатывающей головки содержит держатель (71), входящий в контакт с направляющими балками (33) так, чтобы перемещать головку (73) над удлиненной заготовкой (5) и вертикальную опору (72), расположенную перпендикулярно к плите основания (31), причем первый конец вертикальной опоры (72) соединен с возможностью вращения с держателем (71), а второй конец вертикальной опоры (72) соединен с возможностью вращения с головкой (73).

12. Устройство (1) по любому из пп. 1-11, содержащее бак (2), выполненный с возможностью содержания диэлектрической жидкости, в которую удлиненная заготовка (5) может быть полностью погружена во время обработки.

13. Устройство (1) по п. 12, в котором бак (2) состоит из четырех перегородок (21, 22, 23, 24), каждая из которых выполнена с возможностью перемещения по вертикали для образования указанного бака перед подачей в него диэлектрической жидкости.

14. Устройство (1) по любому из пп. 1-13, которое выполнено с возможностью осуществления процесса электроэрозионной обработки выемок пространственно-сложной формы в удлиненных заготовках (5), имеющих длину по меньшей мере 800 миллиметров.

15. Устройство (1) по любому из пп. 1-14, в котором упомянутая удлиненная заготовка представляет собой цельный ротор (5) вал-рабочее колесо.

16. Устройство (1) по п. 15, в котором цельный ротор (5) вал-рабочее колесо представляет собой центробежный компрессор.

17. Способ электроэрозионной обработки выемок пространственно-сложной формы в цельном роторе (5) вал-рабочее колесо, имеющем первый (53) и второй (54) концы, основную ось (R) и по меньшей мере одно рабочее колесо (51, 52), с устройством (1), содержащим узел (7) обрабатывающей головки, оснащенной электродом (8), которая выполнена с возможностью осуществления процесса электроэрозионной обработки цельного ротора (5) вал-рабочее колесо, вращающийся элемент (6), выполненный с возможностью зажима одного из концов (53, 54) цельного ротора (5) вал-рабочее колесо для его обработки и вращения вокруг основной оси (R), причем упомянутый вращающийся элемент (6) содержит муфту (61), имеющую стакан (64), в который может быть вставлен один из первого (53) или второго (54) конца обрабатываемого цельного ротора (5) вал-рабочее колесо; и по меньшей мере одну регулируемую опору (4), на которую может быть помещен с возможностью вращения цельный ротор (5) вал-рабочее колесо, расположенную на плите основания (31) и выполненную с возможностью поддержки и поворота обрабатываемой удлиненной заготовки (5), погруженной в диэлектрическую жидкость, а также выполненную изменяемой по высоте с возможностью регулирования положения цельного ротора (5) вал-рабочее колесо относительно первой оси (Z), перпендикулярной плите основания (31), и

при этом данный способ содержит следующие этапы:

A. расположение (101) цельного ротора (5) вал-рабочее колесо на подшипниках (43) по меньшей мере одной регулируемой опоры (4);

B. вставка (102) одного из концов (53, 54) цельного ротора (5) вал-рабочее колесо в стакан (64) муфты (61);

C. проверка положения (103) цельного ротора (5) вал-рабочее колесо таким образом, при котором вращающийся элемент в виде планшайбы (6) вращает цельный ротор (5) вал-рабочее колесо вокруг основной оси вращения (R), и регулирование направления продольной оси (R) цельного ротора (5) вал-рабочее колесо относительно упомянутого вращающегося элемента (6) посредством по меньшей мере одной регулируемой опоры (4); и

D. осуществление (104) процесса электроэрозионной обработки выемок пространственно-сложной формы с помощью электрода (8).

18. Способ по п. 17, в котором этап С проверки (103) содержит следующие подэтапы:

С1. установка (1031) индикатора (9) часового типа на головке (73) и проведение им по цельному ротору (5) вал-рабочее колесо вдоль продольной оси (R); и/или

С2. установка (1032) индикатора (9) часового типа на плите основания (31) и вращение на подшипниках (43) цельного ротора (5) вал-рабочее колесо в нескольких положениях регулируемых опор (4) с помощью вращающейся планшайбы (6).

19. Способ по п. 17 или 18, в котором устройство (1) содержит бак (2), выполненный с возможностью содержания диэлектрической жидкости, причем узел (7) обрабатывающей головки содержит головку (73), выполненную с возможностью перемещения в пространстве вдоль трех осей прямоугольной системы координат и вращения вокруг по меньшей мере одной оси вращения (В), и держатель (74) электрода, на котором может быть установлен с возможностью отсоединения электрод (8) для осуществления процесса электроэрозионной обработки, причем держатель (74) электрода соединен с головкой (73) с возможностью вращения, чтобы вращаться относительно оси вращения (С), и в котором этап D обработки (104) содержит следующие подэтапы:

D1. заполнение (1041) бака (2) диэлектрической жидкостью;

D2. позиционирование (1042) электрода (8) с помощью головки (73) и узла (7) обрабатывающей головки; и

D3. обработка (1043) серповидных каналов (511, 521) по меньшей мере одного рабочего колеса (51, 52) цельного ротора (5) вал-рабочее колесо с помощью электрода (8).

20. Способ по п. 19, в котором используют бак (2), состоящий из четырех перегородок (21, 22, 23, 24), каждая из которых выполнена с возможностью перемещения по вертикали, и на этапе (1041) заполнения бака (2) диэлектрической жидкостью сначала поднимают четыре перегородки (21, 22, 23 и 24) и затем подают диэлектрическую жидкость в бак (2), образованный четырьмя упомянутыми перегородками (21, 22, 23 и 24), так, чтобы полностью покрыть цельный ротор (5) вал-рабочее колесо.

| DE 102005014642 A1, 05.10.2006 | |||

| DE 1243496 B, 29.06.1967 | |||

| DE 112016000945 T5, 30.11.2017 | |||

| US 5786557 A1, 28.07.1998 | |||

| Машина для контактной стыковой сварки (ее варианты) | 1982 |

|

SU1211009A2 |

| SU 916223 A1, 30.03.1982 | |||

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

Авторы

Даты

2023-06-28—Публикация

2020-08-31—Подача