Область техники, к которой относится изобретение

Изобретение относится к станку и способу обработки металлических изделий, предназначенных, например, для изгибания и/или придания формы металлическим изделиям для изготовления кронштейнов и аналогичных или сопоставимых принадлежностей для строительства.

Здесь и далее в описании термин "металлические изделия" означает металлические изделия, предназначенные для изготовления кронштейнов и других крепежных, стыковочных или соединительных элементов, преимущественно, но не исключительно, для использования в строительстве.

Металлические изделия могут быть получены из прутков, профилей, круглых деталей, арматурных круглых деталей, стержней и т.п.

Уровень техники

Известны станки, подходящие для получения различных типов кронштейнов, необходимых в строительстве, но не только.

Станки обычно содержат вытягивающее устройство и обрабатывающее устройство, которое может представлять собой, например, гибочное устройство.

Известно, что обрабатывающее устройство располагается ниже по потоку вытягивающего устройства и выровнено по одной оси с ним для выполнения необходимой обработки.

Вытягивающее устройство может питаться вручную или автоматически и обычно пригодно для перемещения линейных металлических изделий.

Металлические изделия имеют номинально круглое сечение, но также могут иметь квадратное или квази квадратное сечение.

Известно, что металлические изделия получают прокаткой, и также известно, что в зависимости от способа их изготовления морфологическая конфигурация поверхности металлических изделий, по существу, параллельна оси.

При некоторых способах производства металлические изделия имеют морфологическую конфигурацию, которая вьется вдоль оси.

Вытягивающее устройство в каждом отдельном случае контролируемо продвигает металлическое изделие к обрабатывающему устройству на желаемую длину, которая в каждом отдельном случае должна быть обработана.

Обычно между вытягивающим устройством и обрабатывающим устройством находится режущий блок.

Вытягивающее устройство, как правило, состоит по меньшей мере из одной пары противолежащих роликов, по меньшей мере один из которых моторизован для подачи металлического изделия к обрабатывающему устройству.

Также известно, что металлические изделия часто испытывают внутренние напряжения, вызванные предыдущими операциями, например прокаткой, волочением или экструзией.

Внутренние механические напряжения могут оставаться неактивными до последующей обработки металлического изделия, например, простого изгибания.

Одной из проблем, которые часто возникают в таких изделиях во время упомянутых процессов, является неконтролируемая и нежелательная деформация металлического изделия, которая, с одной стороны, создает проблемы управления, а с другой - приводит к получению негодного для использования готового продукта.

Чтобы преодолеть эти недостатки, были созданы станки для обработки металлических изделий, которые содержат два или более вытягивающих устройства, расположенных последовательно.

Комбинация нескольких вытягивающих устройств позволяет лучше контролировать вытягивание металлического изделия. Она также позволяет сдерживать нежелательную деформацию металлического изделия.

Такие решения, однако, усложняют обрабатывающий станок, создавая проблемы управления и контроля.

Кроме того, такое решение является особенно дорогостоящим из-за большого количества требующихся устройств и необходимости правильной координации и управления их функционированием.

Кроме того, чтобы избежать возникновения таких деформаций, вытягивающие устройства, в которых используются ролики, должны быть способны создавать высокое удерживающее давление на металлическом изделии.

Удерживающее действие позволяет, например, сдерживать скручивание металлического изделия, в то же время, гарантируя вытягивание даже в том случае, когда сечение металлического изделия отличается от теоретического.

В случае вытягивающих устройств, использующих гусеничные системы, давление между гусеницами не всегда оказывается достаточным.

Однако известно, что высокие удерживающие давления могут приводить к повреждению поверхности металлического изделия. Более того, они не всегда могут обеспечивать правильное вытягивание.

Также известно, что в случае, когда два металлических изделия обрабатываются одновременно, даже высокое давление не может гарантировать равномерную и идентичную, а также одновременную подачу обоих металлических изделий.

Одной из целей настоящего изобретения является предложение станка для обработки металлических изделий, который позволяет получать высококачественные по размеру и форме готовые изделия.

Другой целью настоящего изобретения является предложение станка для обработки металлических изделий, отличающегося экономичностью.

Еще одной целью настоящего изобретения является обеспечение возможности одновременной обработки двух металлических изделий.

Еще одной целью настоящего изобретения является упрощение конструкции станка.

Еще одной целью настоящего изобретения является предложение простого в управлении и обращении станка для обработки металлических изделий.

Еще одной целью настоящего изобретения является предложение обрабатывающего станка, который не повреждает обрабатываемые металлические изделия.

Еще одной целью настоящего изобретения также является обеспечение возможности обработки металлических изделий с получением на выходе самого широкого ассортимента строительных изделий.

Еще одной целью настоящего изобретения является обеспечение возможности обрабатывать металлические изделия, которые в готовом состоянии или в состоянии полуфабриката имеют существенно уменьшенную хвостовую часть.

Согласно изобретению, также можно обрабатывать металлические изделия таким образом, что хвостовая часть кронштейна составлял от 3 см до 10 см, предпочтительно от 4 см до 7 см, более предпочтительно около 5 см.

Заявитель разработал, протестировал и воплотил настоящее изобретение, чтобы преодолеть недостатки известного уровня техники и достичь вышеупомянутых и других целей и преимуществ.

Раскрытие изобретения

Настоящее изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения, в то время как зависимые пункты формулы изобретения описывают другие характеристики изобретения или варианты осуществления основной идеи изобретения.

В соответствии с вышеупомянутыми целями, станок для обработки продолговатых металлических изделий включает в себя вытягивающее устройство, сконфигурированное для подачи по меньшей мере одного металлического изделия в направлении подачи, и обрабатывающее устройство.

Обрабатывающее устройство имеет рабочую плоскость, в которой имеется гибочное устройство, снабженное противодействующим элементом, предпочтительно имеющим по меньшей мере одну цилиндрическую вертикальную стенку, и изгибающим элементом. Обрабатывающее устройство расположено ниже по потоку вытягивающего устройства и выровнено с ним по одной линии в направлении подачи.

Вытягивающее устройство содержит первый модуль вытягивания и второй модуль вытягивания, расположенные напротив друг друга относительно направления подачи.

Станок также содержит по меньшей мере один приводной элемент для приведения в действие вытягивающего устройства.

Первый модуль вытягивания и второй модуль вытягивания определяют между собой в направлении подачи канал вытягивания по меньшей мере одного металлического изделия.

Канал вытягивания имеет плоскость расположения, определяемую множеством анкерных вставок, по меньшей мере одного металлического изделия, по существу касательную к цилиндрической вертикальной стенке противодействующего элемента и совпадающую с рабочей плоскостью.

Выше по потоку вытягивающего устройства может устанавливаться механизм питания металлическими изделиями.

Согласно одному из аспектов настоящего изобретения, на выходе канала вытягивания станок имеет направляющее средство, предпочтительно регулируемые в плоскости, по существу, ортогональной плоскости расположения канала вытягивания, за которым следуют основной режущий блок и гибочное устройство.

Вытягивающее устройство имеет по меньшей мере одно положение, регулируемое в направлении, ортогональном направлению подачи, относительно рабочей плоскости таким образом, чтобы положение по меньшей мере одного металлического изделия согласовывалось с рабочей плоскостью.

В одном из вариантов осуществления, каждый из первого модуля вытягивания и второго модуля вытягивания содержит первое колесо, второе колесо и цепь, намотанную в виде замкнутого кольца между первым колесом и вторым колесом.

Канал вытягивания содержит противолежащее множество верхних анкерных вставок и нижних анкерных вставок.

Нижние анкерные вставки имеют плоское поперечное гнездо, множество которых, выровненное в одну линию, образует плоскость расположения по меньшей мере одного металлического изделия, чтобы определять положение по вертикали по меньшей мере одного металлического изделия.

Верхние анкерные вставки имеют закругленный поперечный профиль, так что к металлическим изделиям прикладывается ответное усилие в направлении центральной продольной оси канала вытягивания параллельно направлению подачи, и в направлении нижних анкерных вставок.

В одном из вариантов осуществления, первый модуль вытягивания и второй модуль вытягивания имеют множество вытягивающих колес, выровненных по одной линии в направлении подачи.

Вытягивающие колеса регулируются с целью задания высоты канала вытягивания. Канал вытягивания ограничен снизу поперечными гнездами, которые определяют положение по вертикали по меньшей мере одного металлического изделия, а сверху - скругленным поперечным профилем.

Согласно другому аспекту настоящего изобретения, выше по потоку вытягивающего устройства имеется вспомогательный режущий блок, сконфигурированный для торцевания в каждом отдельном случае головного или хвостового конца по меньшей мере одного металлического изделия.

Вспомогательный режущий блок является двусторонним и содержит противолежащие режущие средства, состоящие из двух верхних режущих кромок и двух нижних режущих кромок, причем первая пара в составе верхней и нижней режущих кромок, сконфигурирована для обрезания головного конца по меньшей мере одного металлического изделия, а другая пара предназначена для обрезания хвостового конца металлического изделия.

Согласно другому аспекту настоящего изобретения, на выходе из основного режущего блока имеется направляющее и удерживающее средство, состоящее из ветвей.

Направляющее и удерживающее средство лежит в той же плоскости и является автономным и, в предпочтительном варианте осуществления, регулируемым, непосредственно взаимодействуя с гибочным устройством.

Направляющее и удерживающее средство имеет профили с удлинением, доходящим до центра противодействующего элемента гибочного устройства.

Противодействующий элемент имеет цилиндрический участок с осью вращения и плоский участок рядом с осью вращения, причем плоский участок обращен к направляющему и удерживающему средству.

Первая ветвь, которая взаимодействует непосредственно с противодействующим элементом, имеет стенку, по существу, перпендикулярную рабочей плоскости и, по существу, касательную к цилиндрической вертикальной стенке противодействующего элемента, взаимодействующую с плоской частью противодействующего элемента.

На участке, который обращен к стенке, по существу, перпендикулярно рабочей плоскости первой ветви, другая ветвь имеет продолжение в направлении первой ветви, так что усилие прикладывается вниз и к первой ветви.

Направляющее и удерживающее средство и по меньшей мере противодействующий элемент выполнены с возможностью перемещения, чтобы отводится от рабочей плоскости из рабочего положения в положение, в котором они не мешают перемещению металлического изделия.

Ветви обращены друг к другу и расположены на регулируемом расстоянии друг от друга для перехода из положения захвата, которое позволяет зажимать и позиционировать вдоль оси по меньшей мере одно металлическое изделие по меньшей мере во время операции изгибания, в положение высвобождения и направления по меньшей мере одного металлического изделия, чтобы оно могло перемещаться.

Согласно одному из аспектов настоящего изобретения, профиль направляющего и удерживающего средства сужается в направлении противодействующего элемента, имея, по существу, расширяющуюся форму в направлении подачи.

Согласно другому аспекту настоящего изобретения, по меньшей мере верхние анкерные вставки снабжены канавкой для захвата по меньшей мере одного металлического изделия, ограниченной коническими участками, которые латерально сужаются к центральному участку. Центральный участок захватывающей канавки имеет наклонные стороны и расположенное между ними гнездо, определяемое закругленным профилем.

Согласно другому аспекту настоящего изобретения, верхние анкерные вставки и нижние анкерные вставки взаимодействуют латерально с анкерными звеньями.

Анкерные звенья поддерживают и позиционируют цепи, при этом цепи выполнены с возможностью скольжения по противодействующим элементам первого модуля вытягивания и второго модуля вытягивания.

По меньшей мере один из противодействующих элементов упруго взаимодействует с соответствующим опорным элементом посредством упругих элементов.

Настоящее изобретение также относится к способу обработки по меньшей мере одного металлического изделия с помощью описанного выше станка.

В частности, когда на металлическом изделии должен выполняться последний изгиб, следующее за ним металлическое изделие используется для аксиального позиционирования предыдущего металлического изделия в гибочном устройстве, а направляющее и удерживающее средство приводится в действие, чтобы по меньшей мере временно выступать также в роли противодействующего элемента во время изгибания.

Согласно одному из аспектов настоящего изобретения, чтобы втянуть по меньшей мере одно металлическое изделие, которое имеет по меньшей мере один изгиб в положении взаимодействия с направляющим и удерживающим средством и/или гибочным устройством, направляющее и удерживающее средство и гибочное устройство опускаются вниз, позволяя металлическому изделию втягиваться до тех пор, пока оно не окажется в непосредственной близости от основного режущего блока.

Кроме того, для изготовления фасонного изделия из металлического изделия, у которого концевой сегмент последнего изгиба составляет от 4 см до 7 см, металлическое изделие втягивается после того, как направляющее и удерживающее средство и гибочное устройство отведены от рабочей плоскости, прежде чем основной режущий блок вступит в действие, чтобы отделить сформированное изделие от металлического изделия.

Краткое описание чертежей

Эти и другие характеристики настоящего изобретения станут очевидными из нижеследующего описания некоторых вариантов его осуществления, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых показано:

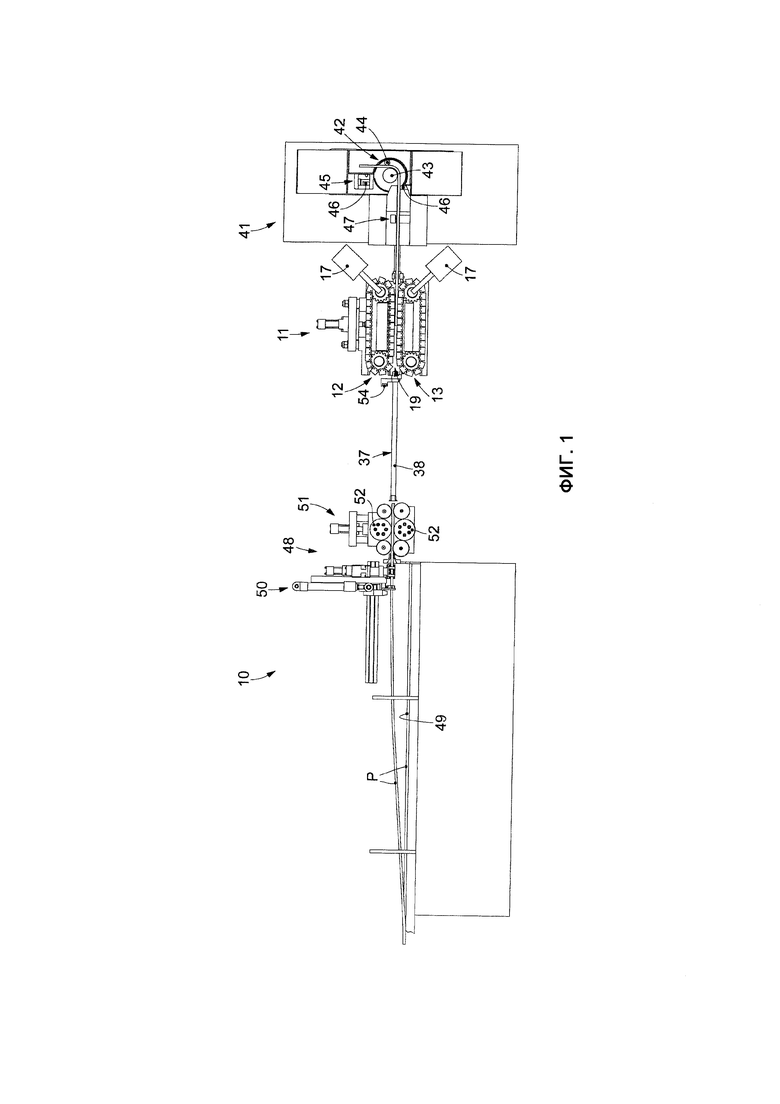

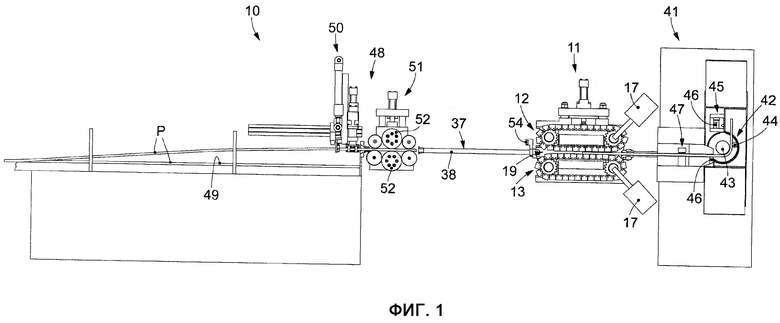

- на фиг. 1 - схематический вид предлагаемого в настоящем изобретении станка для обработки металлических изделий;

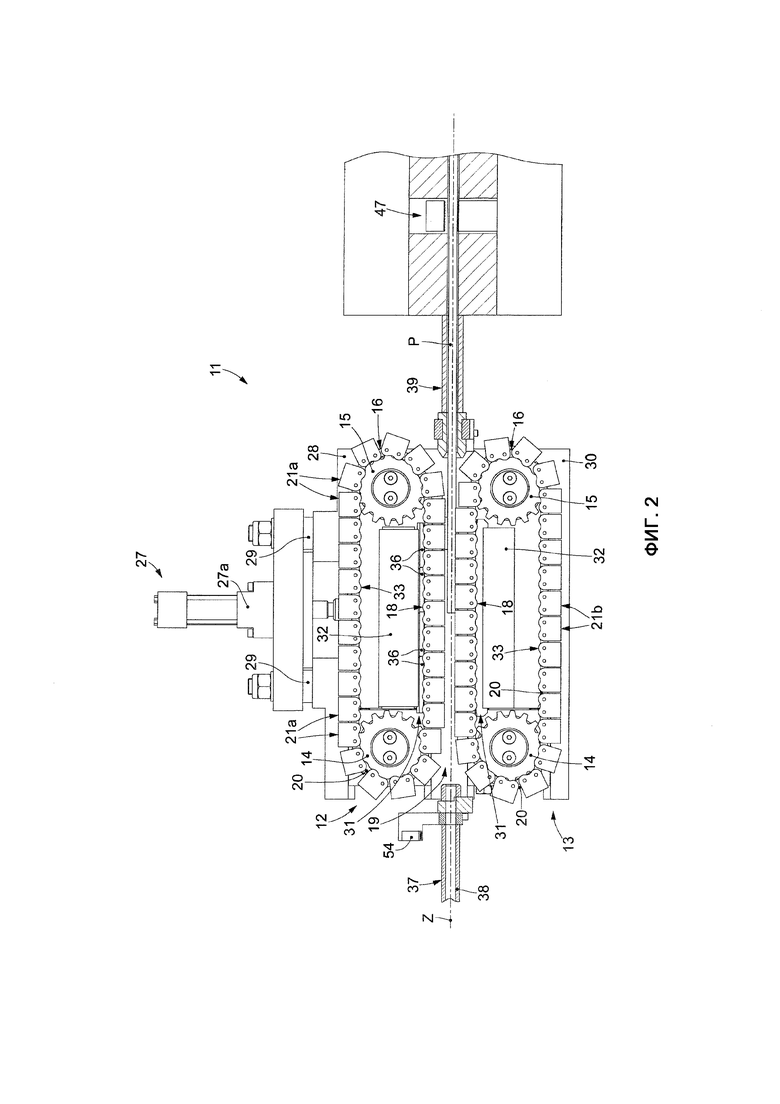

- на фиг. 2 - увеличенный схематический вид одного из узлов, показанных на фиг. 1;

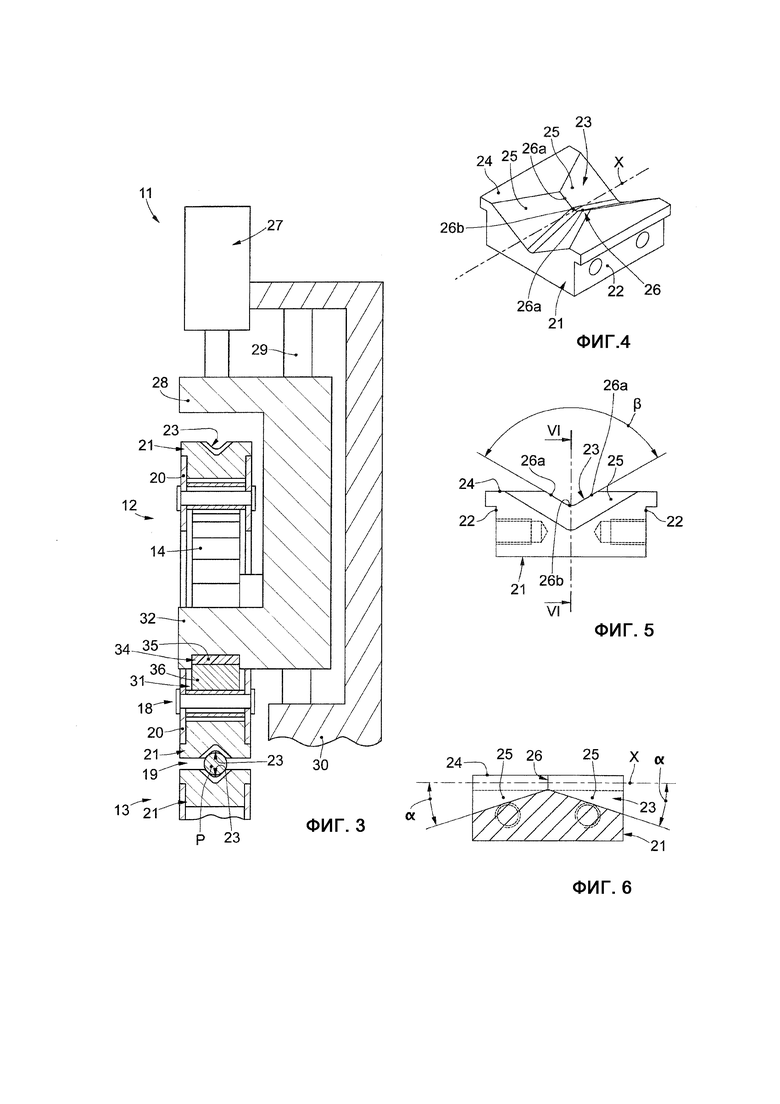

- на фиг. 3 - схематический вид в разрезе одного из узлов, показанных на фиг. 2;

- на фиг. 4 - вид в перспективе компонента узла, показанного на фиг. 2;

- на фиг. 5 - вид сверху компонента, показанного на фиг. 4;

- на фиг. 6 - вид в сечении по линии VI-VI компонента, показанного на фиг. 5;

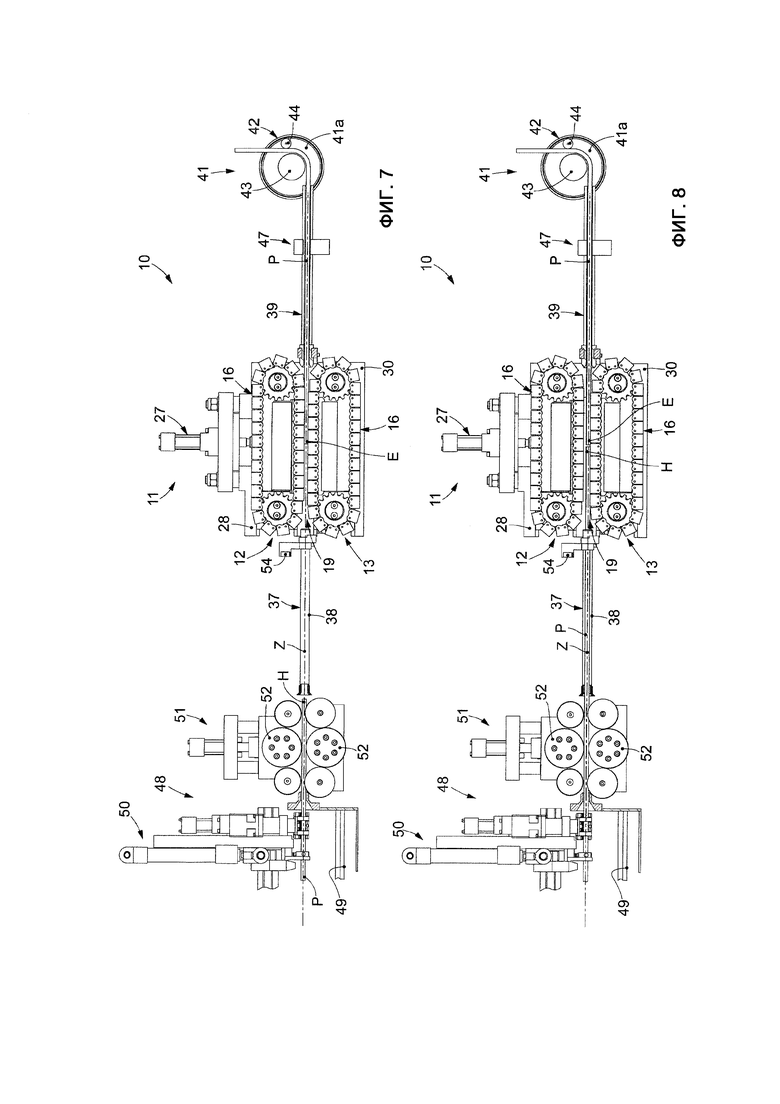

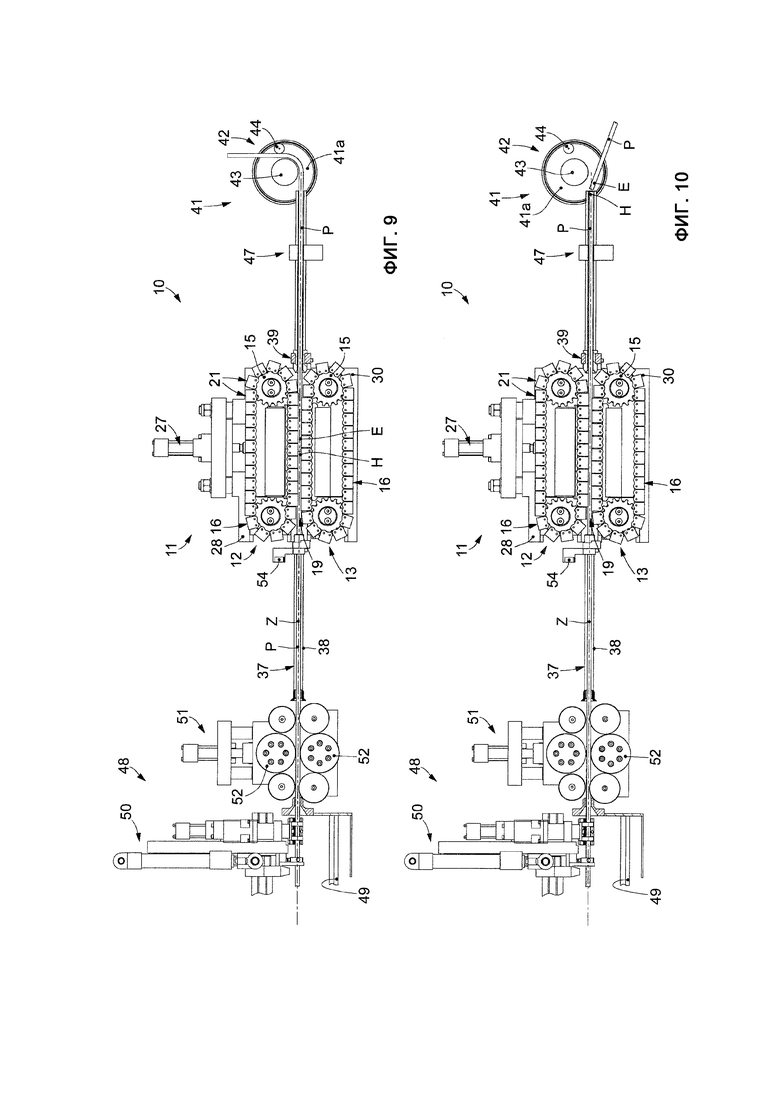

- на фиг. 7-10 - последовательность этапов обработки металлического изделия на обрабатывающем станке, показанном на фиг. 1;

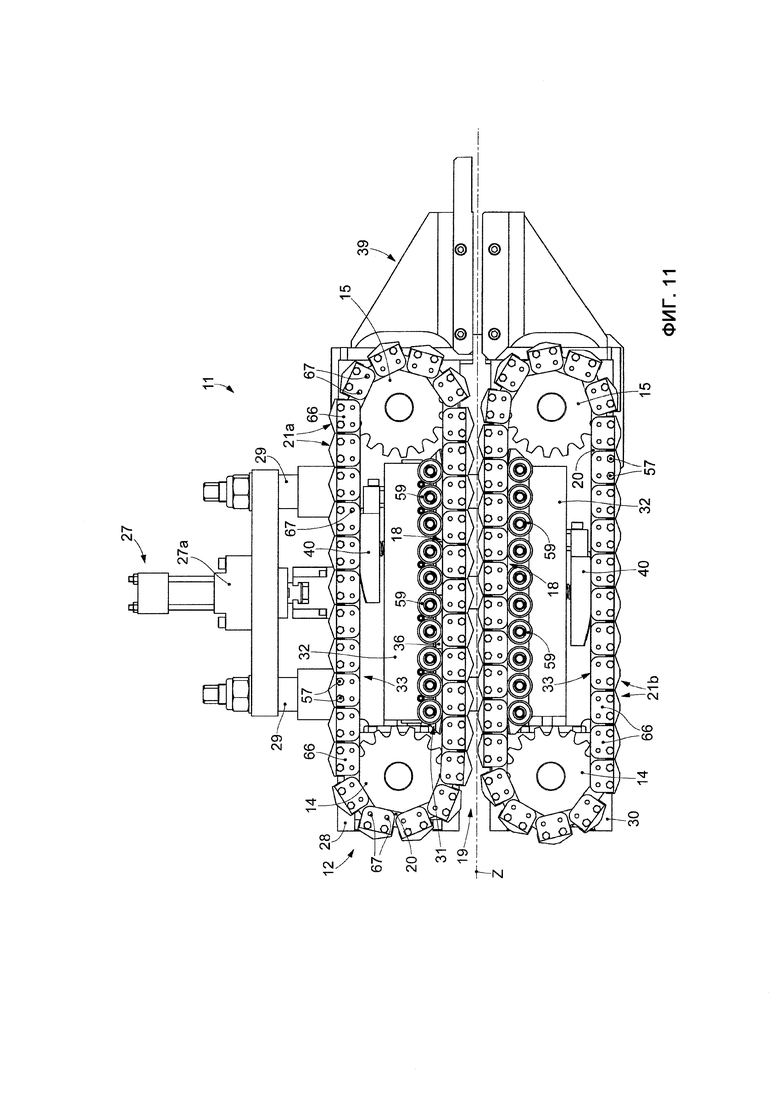

- на фиг. 11 - вариант узла, показанного на фиг. 2;

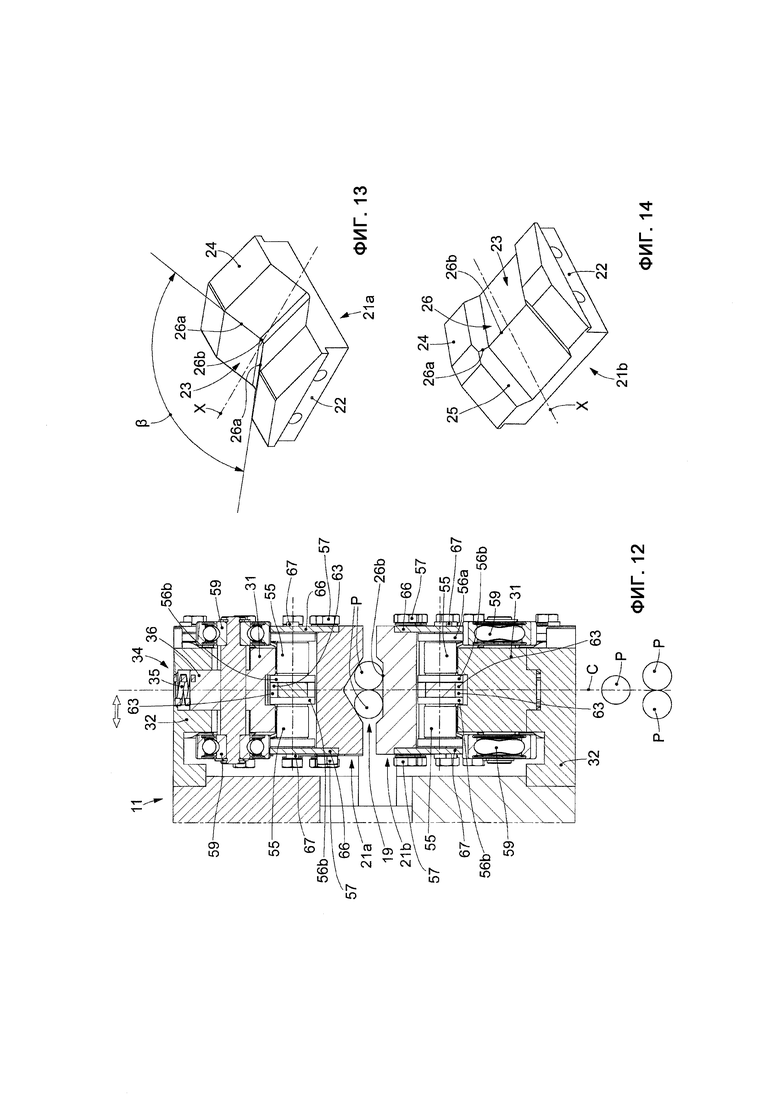

- на фиг. 12 - вид в разрезе узла, показанного на фиг. 11;

- на фиг. 13 - вид в перспективе компонента узла, показанного на фиг. 11;

- на фиг. 14 - вид в перспективе другого компонента узла, показанного на фиг. 11;

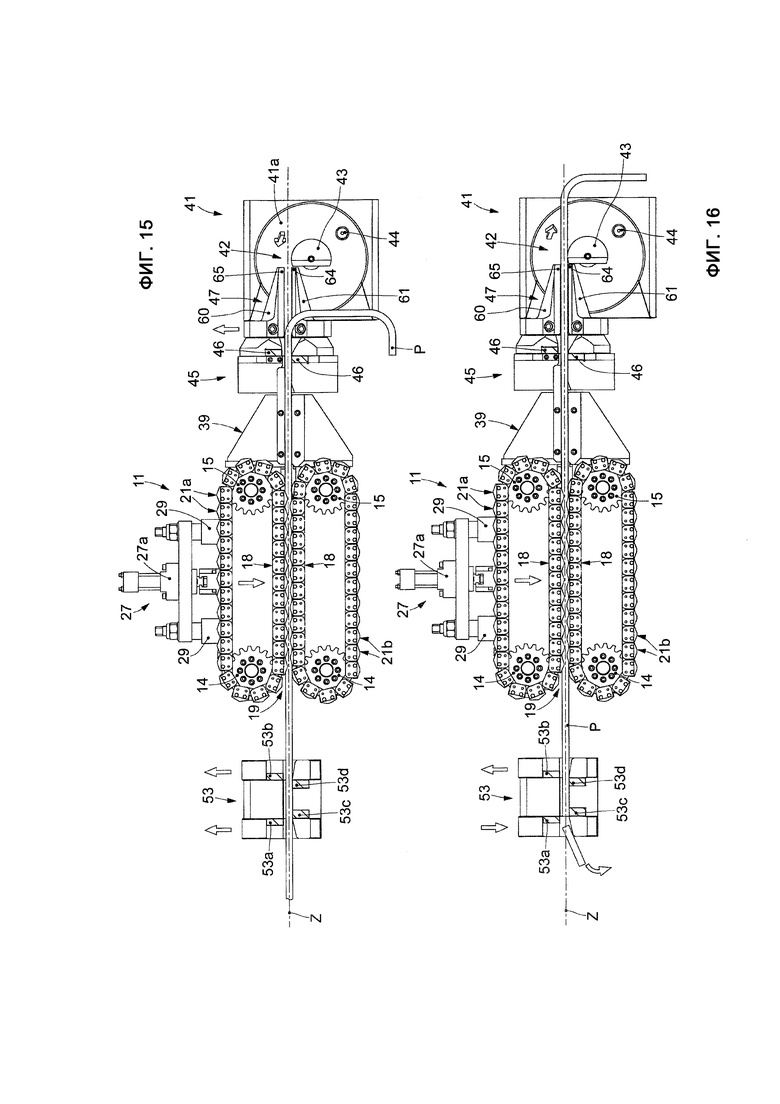

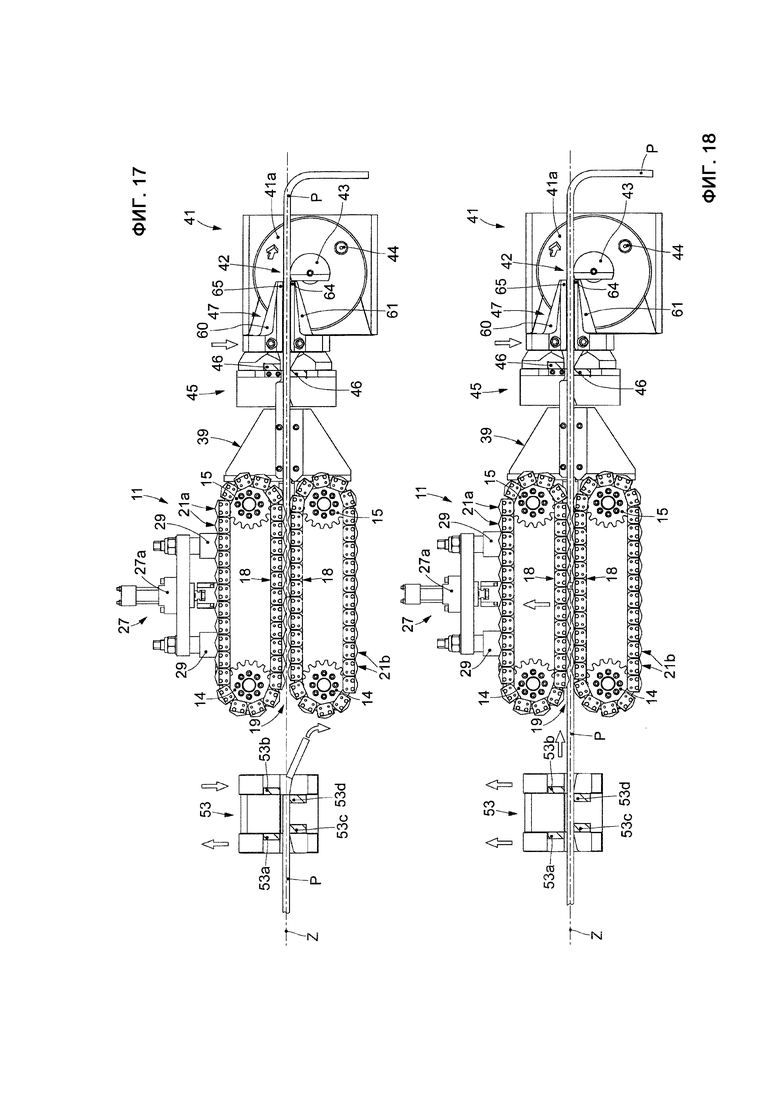

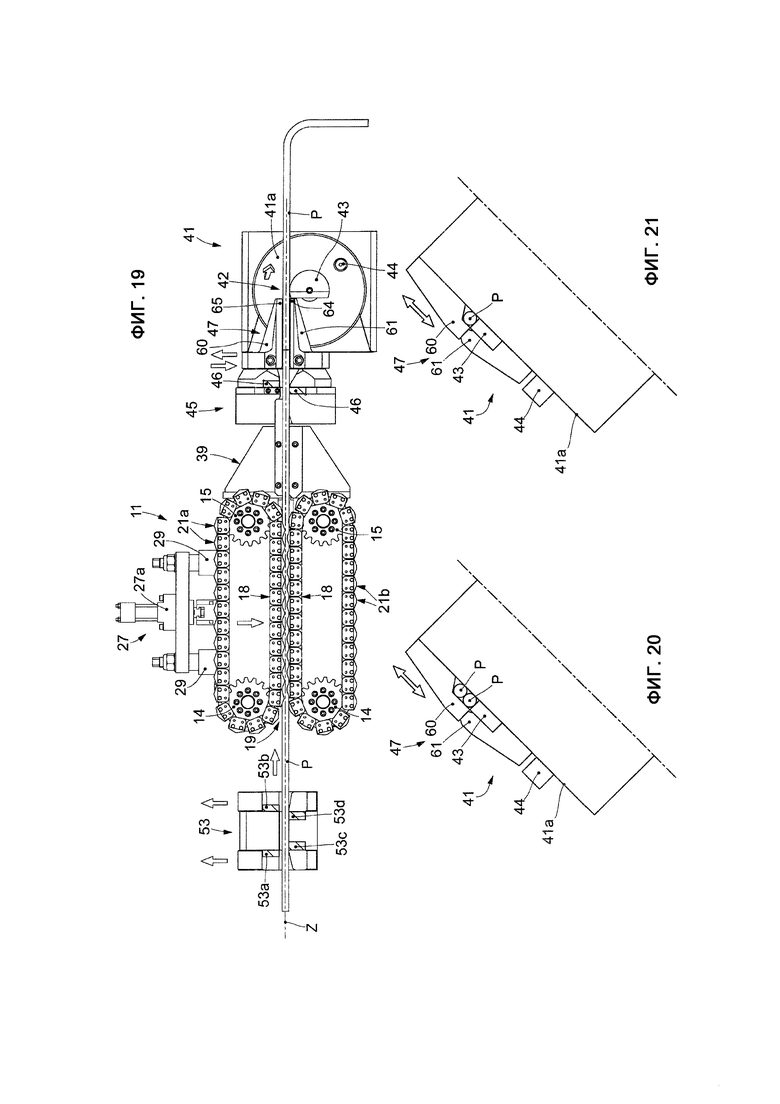

- на фиг. 15-19 - последовательность рабочих операций по обработке металлического изделия с помощью варианта узла, показанного на фиг. 11;

- на фиг. 20-21 - схематический вид сбоку обрабатывающего устройства, показанного на фиг. 16-19.

С целью облегчения понимания, для обозначения идентичных общих элементов на чертежах, где это возможно, использованы одинаковые ссылочные позиции. Понятно, что элементы и характеристики одного варианта осуществления могут быть легко включены в другие варианты осуществления без каких-либо дополнительных пояснений.

Осуществление изобретения

В соответствии с некоторыми вариантами осуществления настоящего изобретения, представленными в качестве неограничивающего примера, станок для обработки продолговатых металлических изделий в целом обозначен ссылочной позицией 10.

Обрабатывающий станок 10 содержит по меньшей мере одно вытягивающее устройство 11, сконфигурированное для подачи по меньшей мере одного металлического изделия P в направлении Z подачи, и обрабатывающее устройство 41, расположенное ниже по потоку вытягивающего устройства 11 и выровненное с ним в одну линию в направлении Z подачи.

Обрабатывающее устройство 41 имеет рабочую плоскость 41а, в которой располагается гибочное устройство 42, снабженное противодействующим элементом 43 и изгибающим элементом 44, подвижным относительно противодействующего элемента 43 для регулировки изгиба по меньшей мере одного металлического изделия P вокруг изгибающего элемента 44.

В соответствии с вариантом осуществления, показанным на фиг. 15-19, противодействующий элемент 43 имеет цилиндрический участок, имеющий по меньшей мере одну цилиндрическую вертикальную стенку, с осью вращения, перпендикулярной рабочей плоскости 41a, относительно которой изгибающий элемент 44 может вращаться для придания требуемых изгибов металлическому изделию Р.

Противодействующий элемент 43 также имеет плоский вертикальный участок вблизи оси вращения.

Рабочая плоскость 41а обрабатывающего устройства 41 может быть горизонтальной, квази вертикальной или вертикальной.

В предпочтительном варианте осуществления, рабочая плоскость 41а обрабатывающего устройства 41 имеет наклон приблизительно от 30° до 50°, обычно приблизительно 45° (фиг. 20 и 21), чтобы способствовать выгрузке под действием силы тяжести только что изготовленных сформированных элементов.

Вытягивающее устройство 11 содержит первый модуль 12 вытягивания и второй модуль 13 вытягивания, противолежащие друг другу относительно направления Z подачи, и по меньшей мере один приводной элемент 17 для приведения их в действие.

Первый модуль 12 вытягивания и второй модуль вытягивания 13 параллельны друг другу и формируют между собой и в направлении Z подачи канал 19 вытягивания по меньшей мере одного металлического изделия P.

Канал 19 вытягивания имеет определяемую множеством анкерных вставок 21 плоскость расположения по меньшей мере одного металлического изделия P, по существу, касательную цилиндрической вертикальной стенке противодействующего элемента 43 и согласованную с рабочей плоскостью 41a.

Канал вытягивания 19 может иметь ширину, кратную величине сечения металлического изделия Р.

Выше по потоку вытягивающего устройства 11 может устанавливаться механизм 48 питания металлическими изделиями P, как это будет рассмотрено в одном из предпочтительных вариантов осуществления.

В соответствии с одним из аспектов настоящего изобретения, на выходе канала 19 вытягивания станок 10 имеет направляющее средство 39, предпочтительно регулируемое в плоскости, по существу ортогональной плоскости расположения канала 19 вытягивания, за которыми следует основной режущий блок 45, сконфигурированный для обрезания по меньшей мере одного металлического изделия P до желаемого размера, и гибочное устройство 42.

Основной режущий блок 45 содержит режущие лезвия 46, причем, согласно предпочтительному решению, по меньшей мере одно из режущих лезвий 46 является подвижным относительно другого лезвия для выполнения резки металлического изделия Р.

На выходе основного режущего блока 45 имеется направляющее и удерживающее средство 47, лежащее в той же плоскости, автономное, предпочтительно регулируемое и взаимодействующие непосредственно с гибочным устройством 42, что позволяет изгибать металлическое изделие P.

Направляющее и удерживающее средство 47 также взаимодействует с направляющим средством 39 для правильного позиционирования металлического изделия Р в требуемом положении во время этапов его обработки.

Направляющее и удерживающее средство 47 имеет профили с удлинением, доходящим до центра противодействующего элемента 43 гибочного устройства 42.

Направляющее и удерживающее средство 47 имеет удлиненный профиль в направлении Z подачи к центру противодействующего элемента 43, что позволяет удерживать по меньшей мере одно металлическое изделие P, а также позволяет изгибать его концевые участки.

В частности, направляющее и удерживающее средство 47, по существу, параллельно рабочей плоскости 41а обрабатывающего устройства 41.

Профиль направляющего и удерживающего средства 47 преимущественно уменьшается в направлении противодействующего элемента 43, имея, по существу, расширяющуюся форму в направлении Z подачи.

Это позволяет уменьшить его вес и объем по меньшей мере во время процесса изгибания.

Направляющее и удерживающее средство 47 содержит пару ветвей 60, 61, обращенных друг к другу и расположенных на регулируемом расстоянии друг от друга для выхода из положения захвата, в котором обеспечивается зажим и осевое позиционирование по меньшей мере одного металлического изделия P по меньшей мере во время операции изгибания, в положение высвобождения по меньшей мере одного металлического изделия P, например, чтобы переместить его с помощью вытягивающего устройства 11.

С этой целью, по меньшей мере одна из ветвей 60, 61 подвижна в направлении, ортогональном направлению Z подачи.

Согласно варианту осуществления, показанному на фиг. 15-19, ветвь 60 является подвижной, а ветвь 61 - неподвижной. Однако не исключено, что ветвь 60 может быть неподвижной, а ветвь 61 - подвижной, или обе ветви могут быть подвижными.

В конфигурации, показанной на фиг. 20 и 21, ветвь 61 неподвижна, и если рабочая плоскость 41а наклонена, она сконфигурирована таким образом, чтобы действовать в качестве опоры по меньшей мере для одного металлического изделия Р, которое под действием силы тяжести стремится опираться на нее.

Для этого ветвь 61 снабжена стенкой, по существу, ортогональной рабочей плоскости 41а и, по существу, касательной к цилиндрической вертикальной стенке противодействующего элемента 43, взаимодействующей с его плоской частью.

На участке, обращенном к стенке, по существу, ортогональном рабочей плоскости 41a ветви 61, подвижная ветвь 60 имеет удлинение в направлении к последней, так что усилие прикладывается вниз и в направлении ветви 61.

Это решение особенно полезно в случае двух металлических изделий P.

При такой конфигурации, по меньшей мере одно металлическое изделие P всегда выровнено по одной линии с противодействующим элементом 43, что позволяет получать чрезвычайно точные сгибы.

Направляющее и удерживающее средство 47 может быть сменного или регулируемого типа, чтобы его можно было адаптировать под размер и количество металлических изделий P.

Ветви 60, 61 имеют удлиненный профиль в направлении Z подачи и уменьшающийся в направлении противодействующего элемента 43. В качестве примера ветви 60, 61 могут иметь призматический профиль с треугольным основанием.

Это позволяет изгибающему элементу 44 поворачиваться вокруг противодействующего элемента 43 на больший угол, таким образом обеспечивая возможность изгиба до угла приблизительно 180°.

Ветви 60, 61 имеют концы 64, 65, которые во время использования располагаются на минимально возможном расстоянии от противодействующего элемента 43. В частности, концы 64, 65 ветвей 60, 61 обращены к плоскому участку противодействущего элемента 43.

Такая конфигурация направляющего и удерживающего средства 47 позволяет изгибать также участки металлических изделий P, которые имеют очень маленькие хвостовые концы, приблизительно до 5 см.

Таким образом, можно уменьшать отходы производства металлических изделий P, повышать производительность и в то же время избегать получения конечных продуктов, не соответствующих назначению.

Направляющее и удерживающее средство 47 выполнено с возможностью перемещения относительно рабочей плоскости 41a между выдвинутым рабочим положением, и втянутым положением, в котором оно не мешает перемещению металлических изделий P, например, во время этапа, когда сформированная деталь отводится, как это будет более подробно пояснено ниже.

Гибочное устройство 42 также может альтернативно занимать рабочее положение и положение, в котором оно не мешает перемещению металлического изделия.

В частности, противодействующий элемент 43 может быть неподвижным или выполненным с возможностью иметь рабочее положение и положение, в котором оно не мешает перемещению металлического изделия в манере, согласованной или нет с направляющим и удерживающим средством 47.

Конструкция противодействующего элемента 43 позволяет ветвям 60, 61 направляющего и удерживающего средств 47 иметь свои соответствующие концы 64, 65 в непосредственной близости от центра противодействующего элемента 43, что позволяет сопровождать хвостовой конец по меньшей мере одного металлического изделия P до минимального требуемого расстояния до центра противодействующего элемента 43.

Поскольку в этом случае хвостовой конец по меньшей мере одного металлического изделия P больше не может перемещаться вытягивающим устройством 11, заявитель усовершенствовал способ подачи и позиционирования по меньшей мере одного металлического изделия P, как это более подробно поясняется ниже.

В соответствии с описанными здесь вариантами осуществления, первый модуль 12 вытягивания и второй модуль 13 вытягивания представляют собой модули вытягивания гусеничного типа и, преимущественно, но не исключительно, располагаются в одной вертикальной или квази вертикальной плоскости.

Первый модуль 12 вытягивания, расположенный выше, установлен с возможностью перемещения на опорном ползуне 28 ортогонально относительно направления Z подачи.

Второй модуль 13 вытягивания, расположенный ниже, установлен на неподвижной опорной конструкции 30 напротив первого модуля 12 вытягивания.

Опорный ползун 28 связан со средством 27 позиционирования и регулировки, которое поддерживает и позиционирует его относительно второго модуля 12 вытягивания.

Средство 27 позиционирования и регулировки перемещает первый модуль 12 вытягивания к/от второго модуля 13 вытягивания в направлении, ортогональном направлению Z подачи, таким образом, чтобы задавать между ними канал 19 вытягивания по меньшей мере одного металлического изделия P для осуществления вытягивания.

В соответствии с возможными решениям изобретения, средство 27 позиционирования и регулировки может содержать линейный привод, винтовой домкрат, электрический привод, масляный динамический привод или другой тип привода.

В решении, показанном в качестве примера на фиг. 2 и фиг. 11, опорная конструкция 30 предпочтительно неподвижна, а опорный ползун 28 преимущественно связан со средством 27 позиционирования и регулировки.

Средство 27 позиционирования и регулировки содержит, например, приводной домкрат 27a, который определяет правильное положение первого модуля 12 вытягивания по отношению ко второму модулю 13 вытягивания и в то же время оказывает необходимое давление на металлическое изделие P.

Домкрат 27а привода взаимодействует с направляющими 29, по которым скользит опорный ползун 28 первого модуля 12 вытягивания.

Канал 19 вытягивания ограничен множеством противолежащих анкерных вставок 21.

Канал 19 вытягивания образован противолежащим множеством верхних 2la и нижних 21b анкерных вставок, перемещаемых соответственно первым модулем 12 вытягивания и вторым модулем 13 вытягивания.

Нижние анкерные вставки 21b имеют по меньшей мере одно плоское поперечное гнездо 26b, множество которых, выровненное по одной линии, образует плоскость расположения по меньшей мере одного металлического изделия P, чтобы определять вертикальное положение по меньшей мере одного металлического изделия P.

Верхние анкерные вставки 2la имеют средство центрирования и зажима, которое имеет закругленный поперечный профиль, так что к металлическим изделиям P прикладывается ответное усилие в направлении продольной центральной оси канала 19 вытягивания и нижних анкерных вставок 21b.

В канале 19 вытягивания верхние анкерные вставки 2la могут быть обращены к нижним анкерным вставкам 21b.

В предпочтительном варианте осуществления, показанном на фиг. 2 и фиг. 11, верхние анкерные вставки 21a и нижние анкерные вставки 21b смещены относительно друг друга в направлении Z подачи на необходимую величину, чтобы улучшить эффект вытягивания металлического изделия P без создания на нем поверхностных, линейных или других деформаций.

В случае двух или более металлических изделий P, профиль верхней анкерной вставки 2la таков, чтобы передавать усилие металлическим изделиям P в поперечном направлении относительно направления Z подачи к центру канала 19 вытягивания.

Канал 19 вытягивания выполнен с возможностью создания необходимого удерживающего действия на продольном участке металлических изделий P, действия, которое позволяет сохранять их линейность и гарантировать правильное подающее действие в любой ситуации.

Согласно описанным в настоящем документе вариантам осуществления, каждый из первого модуля 12 вытягивания и второго модуля 13 вытягивания содержит первое колесо 14, второе колесо 15, удаленные друг от друга, и цепь 16, намотанную в виде замкнутого кольца между первым колесом 14 и вторым колесом 15.

Каждая из цепей 16 ограничивает по меньшей мере один соответствующий первый возвратный сегмент 18, расположенный между первым колесом 14 и вторым колесом 15.

Первые возвратные сегменты 18 обеих цепей 16 параллельны и противоположны направлению Z подачи, чтобы образовать между ними канал 19 вытягивания по меньшей мере одного металлического изделия P.

Первый модуль 12 вытягивания и второй модуль вытягивания 13 могут также содержать средство 40 натяжения цепи 16, чтобы гарантировать правильное вытягивающее действие и в то же время облегчать их сборку, разборку и обслуживание.

Противодействующий элемент 31 связан по меньшей мере с одним из первого модуля 12 вытягивания или второго модуля 13 вытягивания, предпочтительно с обоими модулями, для приложения тянущего усилия к металлическому изделию P, чтобы гарантировать его правильное вытягивание.

Противодействующий элемент 31 в предпочтительном варианте осуществления перекрывает по меньшей мере всю длину участка приложения тянущего усилия.

Длиной участка приложения тянущего усилия считается длина возвратного сегмента 18 и, следовательно, сегмента цепи 16, который оказывает вытягивающее действие по меньшей мере на одно металлическое изделие Р.

В случае, рассматриваемом здесь в качестве примера, противодействующий элемент 31 взаимодействует с опорным элементом 32, жестко связанным с опорным ползуном 28 и с опорной конструкцией 30 первого модуля 12 вытягивания и второго модуля 13 вытягивания, соответственно.

Между противодействующим элементом 31 и опорным элементом 32 могут присутствовать упругие элементы 34, предназначенные для приложения упругого усилия к металлическому изделию P в случае, когда металлическое изделие P не имеет постоянного сечения.

Упругие элементы 34 могут быть любого типа, например, представлять собой упругое тело 36, одну или несколько пружин 35 или комбинацию упругого тела 36 и одной или нескольких пружин 35.

Согласно описанным здесь вариантам осуществления, приводной элемент 17 преимущественно, но не исключительно, определяет движение двух цепей 16.

В одном из вариантов осуществления, первый модуль 12 вытягивания и второй модуль 13 вытягивания могут приводиться в действие независимыми, но скоординированными приводными элементами 17 или одним приводным элементом 17.

Первое колесо 14 или второе колесо 15 способны создавать требуемое тянущее усилие на цепи 16, чтобы заставлять ее двигаться линейно с требуемой скоростью.

Каждая цепь 16 в примере, показанном на фиг. 2 и фиг. 11, состоит из скоординированных соединительных элементов 20, которые взаимодействуют, соответственно, с первым колесом 14 и вторым колесом 15 первого модуля 12 вытягивания и второго модуля 13 вытягивания.

В решении, приведенном здесь в качестве примера, цепи 16 снабжены анкерными вставками 21, установленными одна рядом с другой вдоль длины цепей 16, профиль которых сконфигурирован таким образом, чтобы определять канал 19 вытягивания, который выполняет захватывающее действие в отношении хотя бы одного металлического изделия P.

Каждая анкерная вставка 21 в этом случае интегрально прикреплена по меньшей мере к двум последовательным соединительным элементам 20 цепи 16.

Цепь 16 содержит последовательность закольцованных соединительных элементов 20а, 20b, обоюдно связанных опорными и ответными звеньями 63 с помощью пальца 67.

Соединительные элементы 20а, 20b соответственно имеют внешние звенья 56а и внутренние звенья 56b, соединенные пальцем 67, коаксиально которому вращаются ролики 55.

Цепь 16 поддерживается и позиционируется анкерными звеньями 66. Для этого соединительные элементы 20a, 20b цепи 16 соединяются с помощью пальца 67 с анкерными звеньями 66 на стороне, противоположной той, на которой они соединены с опорными и ответными звеньями 63.

Анкерные вставки 21 взаимодействуют латерально с анкерными звеньями 66. Для этого анкерные звенья 66 поддерживают и позиционируют соответствующие анкерные вставки 21.

Анкерные звенья 66 жестко соединены с анкерными вставками 21 с помощью средств 57 крепления. Таким образом, анкерные вставки 21 можно перемещать с помощью цепи 16. Цепь 16 выполнена с возможностью скольжения по противодействующему элементу 31. В частности, ролики 55 цепи 16 выполнены с возможностью скольжения по противодействующему элементу 31, который в этом случае взаимодействует с опорным элементом 32 посредством упругих элементов 34.

Противодействующий элемент 31 поддерживает и позиционирует множество скользящих элементов 59, по которым могут скользить внешние звенья 56а и анкерные звенья 66.

Согласно описанным здесь вариантам осуществления, каждая анкерная вставка 21 может снабжаться участками 22 крепления (фиг. 4-6, фиг. 13-14) для соединения с цепью 16.

Участки 22 крепления задают опорные плоскости для анкерных звеньев 66.

Участки 22 крепления могут иметь, только в качестве примера, отверстия, например, с резьбой, для соединения со средствами 57 крепления, такими, например, как винты, пальцы, заклепки, штифты.

Анкерная вставка 21 имеет базовую поверхность 24, часть которой взаимодействует по меньшей мере с одним металлическим изделием P и задает часть канала 19 вытягивания.

По меньшей мере верхние анкерные вставки 21а снабжены захватывающей канавкой 23, выполненной на базовой поверхности 24, в которой в каждом отдельном случае размещается часть по меньшей мере одного металлического изделия Р.

Захватывающая канавка 23 продолжается по длине анкерной вставки 21 вдоль продольной оси X, которая во время использования параллельна направлению Z подачи.

Захватывающая канавка 23 преимущественно ограничена двумя коническими участками 25, которые с боков сужаются к центральному участку 26.

В предпочтительном варианте осуществления конические участки имеются как в продольном, так и в поперечном направлении опорной поверхности 24.

Центральный участок 26 может определять плоский сегмент, то есть определять соединительную грань или даже соединительную кривую.

Конические участки 25 могут иметь плоские грани, они также могут иметь изогнутые грани или также определяться кривыми.

Форма центрального участка 26 позволяет задавать сужение поперечного сечения захватывающей канавки 23, что позволяет повысить эффективность захвата и удержания по меньшей мере одного металлического изделия P.

Для этого центральный участок 26 имеет две наклонные стороны 26а и гнездо 26b между ними.

Гнездо 26b нижней анкерной вставки 21b определяет правильное положение металлического изделия P относительно направления Z подачи.

Если подаются два или более металлических изделия P, гнездо 26b позволяет правильно расположить их по вертикали.

В случае одного или нескольких металлических изделий P, гнездо 26b верхних вставок 21a таково, что металлические изделия P прижимаются к центру и располагаются в боковом контакте друг с другом, где они зажимаются во время вытягивания.

Вытягивающее устройство 11 имеет по меньшей мере одно положение, регулируемое в направлении, ортогональном направлению Z подачи относительно рабочей плоскости 41а, чтобы положение по меньшей мере одного металлического изделия P совпадало с рабочей плоскостью 41а.

Плоскость расположения по меньшей мере одного металлического изделия P, определяемая множеством гнезд 26b нижних анкерных вставок 21b, должна быть правильно расположена относительно вертикальной стенки противодействующего элемента 43, чтобы по меньшей мере одно металлическое изделие P достигало противодействующего элемента 43 касательно к вертикальной стенке.

Следовательно, плоскость расположения будет по существу касательной к вертикальной стенке противодействующего элемента 43.

В каждом отдельном случае, латеральное положение канала 19 вытягивания с учетом количества металлических изделий P, которые он должен вытягивать, будет учитывать тот факт, что положение металлического изделия P также должно быть согласовано с рабочей плоскостью 41a гибочного устройства 42, чтобы по меньшей мере одно металлическое изделие P взаимодействовало с рабочей плоскостью 41a, оставаясь по существу касательным к вертикальной стенке противодействующего элемента 43.

Когда верхние анкерные вставки 21а обращены к нижним анкерным вставкам 21b, их центральные участки 26 определяют сужение поперечного сечения канала 19 вытягивания.

В этой зоне по меньшей мере одно упомянутое металлическое изделие P подвергается требуемому давлению, так что это обеспечивает захват для правильного вытягивания металлического изделия P.

В первом варианте осуществления, показанном на фиг. 3-6, вытягивающее устройство 11 выполнено с возможностью подачи отдельного металлического изделия P в направлении Z подачи.

В этом случае, верхние анкерные вставки 21а и нижние анкерные вставки 21b предпочтительно, хотя и не обязательно, являются одинаковыми.

Металлическое изделие P движется по каналу 19 вытягивания, постоянно контактируя с наклонными сторонами 26a верхней 21a и нижней 21b анкерных вставок, которые в каждом случае определяют канал 19 вытягивания.

Гнездо 26b может иметь закругленный профиль с радиусом соединения, по возможности меньшим, чем поперечный размер металлического изделия P, чтобы способствовать его контакту с боковыми сторонами 26a.

Во втором варианте осуществления, показанном на фиг. 14, вытягивающее устройство 11 выполнено с возможностью одновременной подачи двух металлических изделий P в направлении Z подачи.

В этом случае форма конических участков 25 и центрального участка 26 анкерных вставок 21 сконфигурирована таким образом, чтобы приводить оба металлических изделия P в контакт друг с другом или, по существу, в контакт друг с другом.

В этом случае верхние анкерные вставки 21a и нижние анкерные вставки 2lb в предпочтительном варианте отличаются.

Верхние анкерные вставки 21а имеют гнездо 26b с закругленным профилем, соответствующим поперечному размеру двух спаренных металлических изделий Р, чтобы способствовать их контакту с боковыми сторонами 26а.

В этом случае металлические изделия P вынуждены как перемещаться парами, так и, упираясь одно в другое, двигаться с одинаковой скоростью.

Нижние анкерные вставки 21b имеют гнездо 26b, образованное плоским сегментом, предпочтительно прямой кромкой, на которую опираются оба металлических изделия Р.

Размер гнезда 26b анкерных вставок 21b должен подходить для обеспечения поддержки двух подаваемых P металлических изделий.

Во время использования, оба металлических изделия P подаются по каналу 19 вытягивания, находясь в постоянном контакте с наклонными сторонами 26а верхних анкерных вставок 21а и опираясь на гнезда 26b нижних анкерных вставок 21b.

Таким образом, оба металлических изделия P могут продвигаться вперед, упираясь боками друг в друга вследствие связывающего усилия, создаваемого контактом с наклонными сторонами 26a верхних анкерных вставок 21a.

Согласно описанным здесь вариантам осуществления, конические участки 25 наклонены относительно продольной оси X под первым углом наклона α, составляющим от 10° до 45°, предпочтительно от 15° до 30°.

Согласно решениям, показанным на фиг. 5 и на фиг. 13, захватывающая канавка 23 выполнена с углом расхождения β между 80° и 150° (предпочтительно между 90° и 120°) и симметрична относительно центральной оси, которая ортогональна продольной оси X и лежит в плоскости, ортогональной последней.

Согласно второму варианту осуществления, если подаются два металлических продукта P, угол расхождения β больше, чем при подаче только одного металлического продукта P.

В соответствии с описанными здесь вариантами осуществления, форма конических участков 25 предотвращает столкновение анкерных вставок 21 по меньшей мере с одним металлическим изделием P в зонах входа и выхода из вытягивающего устройства 11.

Соединительные элементы 20 цепей 16 и/или анкерные вставки 21, соответствующие первым возвратным сегментам 18, позиционируются во время использования таким образом, чтобы одна из их поверхностей находилась напротив базовой поверхности 24, опираясь на противодействующий элемент 31, чтобы оказывать давление хотя бы на одно металлическое изделие P.

Цепи 16 первого модуля 12 вытягивания и второго модуля 13 вытягивания могут содержать второй возвратный сегмент 33 в промежутке между первым колесом 14 и вторым колесом 15, напротив первого возвратного сегмента 18.

Хотя описанные здесь варианты осуществления относятся к вытягивающему устройству 11 гусеничного типа, обрабатывающее устройство 41 и, в частности, описанное выше направляющее и удерживающее средство 47 сконфигурированы для работы с любым типом вытягивающего устройства, известным специалисту в данной области техники.

Первый модуль 12 вытягивания и второй модуль 13 вытягивания могут иметь множество вытягивающих колес, выровненных по одной линии в направлении Z подачи.

Вытягивающие колеса могут выполняться с возможностью регулировки с целью задания высоты канала 19 вытягивания.

Канал 19 вытягивания может быть образован в нижней части гнездами 26b, которые определяют вертикальное положение металлического изделия P, а в верхней части - скругленным поперечным профилем.

Согласно первому варианту осуществления, показанному на фиг. 1, обрабатывающий станок 10 может содержать механизм 48 питания, расположенный выше по потоку вытягивающего устройства 11 и сконфигурированный для подачи в каждом случае металлического изделия P в вытягивающее устройство 11.

Механизм 48 питания может содержать по меньшей мере одну поддерживающую полку 49 для металлических изделий P и устройство 50 вывода металлических изделий P.

Механизм 48 питания также содержит подающее устройство 51 для подачи изделия P, перемещенного в вытягивающее устройство 11.

Подающее устройство 51 может содержать по меньшей мере пару противолежащих вытягивающих роликов 52, сконфигурированных для приема металлического изделия P и транспортировки его в вытягивающее устройство 11 в направлении Z подачи.

Во втором варианте осуществления, показанном на фиг. 15-19, обрабатывающий станок 10 может содержать известный механизм питания (на чертеже не показан), расположенный выше по потоку вытягивающего устройства 11.

Выше по потоку вытягивающего устройства 11 расположен вспомогательный режущий блок 53, сконфигурированный для выполнения в каждом отдельном случае торцевание головного или хвостового концов металлических изделий P.

Вспомогательный режущий блок 53 сконфигурирован таким образом, чтобы выполнять правильное обрезание головного и хвостового концов металлических изделий P.

Вспомогательный режущий блок 53 является двусторонним и содержит противолежащие режущие средства, состоящие из двух верхних режущих кромок 53a и 53b и двух нижних режущих кромок 53c и 53d, причем по меньшей мере одна из них является подвижной для торцевания металлических изделий P.

Верхняя режущая кромка 53b и нижняя режущая кромка 53d сконфигурированы для обрезания головного конца по меньшей мере одного металлического изделия P.

Верхняя режущая кромка 53a и нижняя режущая кромка 53c сконфигурированы для обрезания хвостового конца по меньшей мере одного металлического изделия P.

Важность двух концов рассмотрена при описании предлагаемого в настоящем изобретении способа обработки.

В частности, резы становятся важными, когда желательно, чтобы металлический продукт P продвигался на требуемую величину следующим металлическим продуктом P, как показано, например, на фиг. 19.

Это важно как для обеспечения гомогенной подачи металлических изделий P в направлении Z подачи, так и для совместной обработки металлических изделий P, которые имеют одинаковую длину, исключая при этом отличающиеся и неравномерные изгибы.

Согласно описанным здесь вариантам осуществления, станок 10 содержит выше по потоку вытягивающего устройства 11 по меньшей мере один вводный элемент 37 (фиг. 2), а ниже по потоку вытягивающего устройства 11 - направляющее средство 39 (фиг. 2 и 11), предназначенные для управления и, возможно, координации выхода по меньшей мере одного металлического изделия P из вытягивающего устройства 11 в направлении обрабатывающего устройства 41. Направляющее средство 39 в предпочтительном варианте осуществления регулируются в зависимости от размера металлических изделий P.

В соответствии с возможными решениями настоящего изобретения, обрабатывающий станок 10 содержит по меньшей мере один детектор 54, сконфигурированный для обнаружения по меньшей мере головной и хвостовой частей по меньшей мере одного металлического изделия Р и, следовательно, задания режимов срабатывания компонентов обрабатывающего станка 10.

Детектор 54 может устанавливаться непосредственно перед вытягивающим устройством 11, между вытягивающим устройством 11 и механизмом 48 питания, или ниже по потоку вытягивающего устройства 11.

Согласно возможному решению изобретения, вытягивающее устройство 11 может содержать блок управления и контроля (на чертежах не показан), связанный с механизмом 48 питания, детектором 54, вытягивающим устройством 11, обрабатывающим устройством 41, для управления и контроля режимов работы различных устройств и определения последовательности операций, которые должны выполняться по меньшей мере на одном металлическом изделии P.

Обрабатывающий станок 10 может быть сконфигурирован для обработки металлических изделий P в форме сегментов заданной длины, например, длиной от 5 до 24 м.

Исключительно в качестве примера, на фиг. 7-10 показана последовательность работы предлагаемого в настоящем изобретении обрабатывающего станка 10.

В частности, как показано на фиг. 7, первое металлическое изделие P перемещается вытягивающим устройством 11 к обрабатывающему устройству 41.

Во время этого рабочего этапа первый модуль 12 вытягивания и второй модуль вытягивания 13 прижимаются друг к другу, чтобы оказывать давление на металлический продукт Р, который проходит через них во время использования.

Давление, создаваемое первыми возвратными сегментами 18, предотвращает вращение металлического изделия P вокруг своей оси, например, во время операций изгибания, выполняемых гибочным устройством 42.

Кроме того, давление первых возвратных сегментов 18 на металлическое изделие P, если приводные элементы 17 деактивированы, позволяет зажимать металлическое изделие P, предотвращая его продвижение в осевом направлении, например, вследствие вытягивающего действия, которое индуцируется изгибающим устройством 42.

Во время выполнения изгибов можно зажимать металлическое изделие Р также с помощью направляющего и удерживающего средства 47, чтобы удерживать его на месте.

Когда хвостовой конец металлического изделия P, обозначенный на фиг. 7 ссылочной позицией "E", находится в вытяжном устройстве 11, второй металлический продукт P уже начал выводиться с помощью устройства 50 вывода. В частности, устройство 50 вывода снимает второе металлическое изделие P с поддерживающей полки 49 и подает его в подающее устройство 51.

Подающее устройство 51 перемещает головной конец второго металлического изделия P, обозначенный на чертежах ссылочной позицией "Н", в направлении вытягивающего устройства 11.

Первый модуль 12 вытягивания и второй модуль 13 вытягивания отведены друг от друга для увеличения размеров поперечного сечения канала 19 вытягивания и обеспечения возможности вставки второго металлического изделия (фиг. 8).

До взаимного отведения друг от друга первого модуля 12 вытягивания и второго модуля 13 вытягивания, производится активация направляющего и удерживающего средства 47 с целью зажимания первого металлического изделия P и предотвращения его вращения вокруг своей оси или потери своего углового положения в направлении Z подачи.

Когда головной конец H второго продукта P находится в контакте или вблизи хвостового конца E первого продукта P (фиг. 9), вытягивающее устройство 11 смыкается, то есть первый модуль 12 вытягивания и второй модуль 13 вытягивания зажимают с помощью соответствующих первых возвратных сегментов 18 как первое, так и второе металлическое изделие Р.

В этом состоянии направляющее и удерживающее средство 47 отключают, и вытягивающее устройство 11 может приводиться в действие для подачи обоих металлических изделий P к обрабатывающему устройству 41.

В частности, как только первое металлическое изделие P вышло своим хвостовым концом E из вытягивающего устройства 11, то есть оно больше не захватывается первыми возвратными сегментами 18, его подача в направлении Z подачи обеспечивается за счет тяги, создаваемой головным концом H второго металлического изделия P.

Второе металлическое изделие P перемещается за счет приведения в действие первого модуля 12 вытягивания и второго модуля 13 вытягивания.

Усилие, создаваемое головным концом H, позволяет завершить обработку и выпустить металлическое изделие P из направляющего средства 39.

Направляющее средство 39 позволяет направлять металлическое изделие P к обрабатывающему устройству 41 и, следовательно, гарантирует взаимный контакт между хвостовым концом E первого металлического изделия P и головным концом H второго металлического изделия P.

На фиг. 15-19 показаны некоторые последовательности операций станка 10 в вариантах осуществления, показанных на фиг. 11-14, согласно которым станок 10 может обрабатывать два металлических изделия P вместе.

В этом случае перед подачей металлических изделий P к вытягивающему устройству 11 предпочтительно выполняется этап их торцевания с помощью вспомогательного режущего блока 53. С этой целью вспомогательный режущий блок 53 в каждом отдельном случае выполняет торцевание головного и/или хвостового конца по меньшей мере одного металлического изделия P.

На этапе торцевания хвостового конца (фиг. 16), первый модуль 12 вытягивания и второй модуль 13 вытягивания прижимаются друг к другу, и обрезание хвостового конца металлического изделия Р выполняется верхней режущей кромкой 53b и нижней режущей кромкой 53d вспомогательного режущего блока 53.

Это позволяет получить размер обрезанного хвостового конца, который полезен и необходим в некоторых способах обработки, предлагаемых в настоящем изобретении.

На этапе торцовки головного конца (фиг. 17), первый модуль 12 вытягивания и второй модуль 13 вытягивания прижимаются друг к другу, и обрезание головного конца следующего металлического изделия P выполняется верхней режущей кромкой 53b и нижней режущей кромкой 53d вспомогательного режущего блока 53.

Используя то или иное режущее средство, можно получать металлические изделия P требуемой длины и сделать поверхность головы и/или хвоста пригодной для использования в каждом отдельном случае для взаимодействия с другим возможным и последующим или предшествующим металлическим изделием P.

В частности, осевое усилие, создаваемое головным концом следующего металлического изделия P, позволяет правильно расположить предыдущее металлическое изделие P для завершения обработки.

Когда должен быть выполнен последний изгиб металлического изделия P, следующее металлическое изделие P используется для аксиального позиционирования предыдущего металлического изделия P относительно гибочного устройства 42, а направляющее и удерживающее средство 47 приводится в действие, чтобы по меньшей мере временно выполнять также функцию противодействующего элемента в процессе изгибания.

Согласно одному из аспектов настоящего изобретения, показанному в качестве примера на фиг. 15, для втягивания по меньшей мере одного металлического изделия P, которое имеет по меньшей мере один изгиб, в положение взаимодействия с направляющим и удерживающим средством 47 и/или с гибочным устройством 42, направляющее и удерживающее средство 47 и гибочное устройство 42 опускаются вниз, позволяя втягивать металлическое изделие P, пока оно не окажется в непосредственной близости от основного режущего блока 45.

Кроме того, для изготовления фасонного изделия из металлического изделия P, у которого концевой сегмент последнего изгиба имеет длину приблизительно от 4 см до 7 см, металлическое изделие P втягивается после того, как направляющее и удерживающее средство 47 и гибочное устройство 42 отведены от рабочей плоскости, до момента вступления в работу основного режущего блока 45, чтобы отделить только что изготовленное сформированное изделие от металлического изделия Р.

На фиг. 18 показан рабочий этап, аналогичный описанному выше со ссылкой на фиг. 8.

На фиг. 19 показан этап создания головным концом H следующего металлического изделия P толкающего усилия, позволяющего завершить обработку предыдущего металлического изделия P после того, как хвостовой конец E последнего вышел из возвратных сегментов 18 вытягивающего устройства 11.

Понятно, что в описанный выше станок 10 для обработки металлических изделий P могут быть внесены модификации и/или добавлены детали, не выходя за рамки технической области и объема настоящего изобретения.

Например, вытягивающее устройство 11 может быть выполнено с возможностью вытягивания множества металлических изделий P бок о бок друг с другом в направлении Z подачи.

Согласно первому варианту осуществления, вытягивающее устройство 11 может содержать несколько первых модулей 12 вытягивания, взаимодействующих с соответствующими вторыми модулями 13 вытягивания, как определено выше. Первые модули 12 вытягивания могут размещаться рядом в направлении, ортогональном направлению Z подачи. Таким же образом, вторые модули 13 вытягивания могут размещаться бок о бок друг с другом в направлении, ортогональном направлению Z подачи. В этом случае каждая пара цепей первого модуля вытягивания и соответствующего второго модуля вытягивания может определять соответствующие каналы 19 вытягивания для прохождения соответствующего металлического изделия P.

Согласно второму варианту осуществления, вытягивающее устройство 11 может содержать единственный первый модуль 12 вытягивания и соответствующий второй модуль 13 вытягивания, а анкерные вставки 21, связанные с цепями 16 первого 12 и второго 13 модулей вытягивания могут снабжаться множеством расположенных рядом захватывающих канавок 23, в каждой из которых может размещаться металлическое изделие P.

Также понятно, что хотя настоящее изобретение описано со ссылкой на некоторые конкретные примеры, специалист в данной области, безусловно, может предложить множество других эквивалентных форм станка 10 для обработки металлических изделий с характеристиками, приведенными в формуле изобретения и, следовательно, все они попадают в рамки объема защиты, определенные прилагаемой формулой изобретения

В нижеследующей формуле изобретения единственной целью приведения ссылочных позиций в скобках является облегчение чтения: их не следует рассматривать как ограничивающие факторы в отношении объема защиты, заявленного в конкретных пунктах формулы изобретения.

Изобретение относится к обработке металлов давлением и может быть использовано для обработки продолговатых металлических изделий. Станок содержит вытягивающее устройство (11) для подачи по меньшей мере одного металлического изделия (P) в направлении подачи и обрабатывающее устройство (41), имеющее гибочное устройство (42). Вытягивающее устройство (11) содержит первый модуль (12) вытягивания и второй модуль (13) вытягивания, расположенные напротив друг друга относительно направления подачи. Первый и второй модули вытягивания образуют в направлении подачи канал вытягивания по меньшей мере одного металлического изделия (P). На выходе канала (19) вытягивания расположено направляющее средство, предпочтительно регулируемое в плоскости, ортогональной плоскости расположения канала вытягивания. За направляющим средством размещены основной режущий блок (45) и гибочное устройство (42). В результате обеспечивается получение высококачественных по размеру и форме металлических изделий и возможность одновременной обработки двух изделий. 2 н. и 18 з.п. ф-лы, 21 ил.

1. Станок для обработки продолговатых металлических изделий, содержащий вытягивающее устройство (11), сконфигурированное для подачи по меньшей мере одного из упомянутых металлических изделий (P) в направлении (Z) подачи, и обрабатывающее устройство (41), имеющее рабочую плоскость (41a), в котором имеется гибочное устройство (42), снабженное противодействующим элементом (43), предпочтительно имеющим по меньшей мере одну цилиндрическую вертикальную стенку, и изгибающим элементом (44), расположенное ниже по потоку упомянутого вытягивающего устройства (11), выровненное в упомянутом направлении (Z) подачи, причем упомянутое вытягивающее устройство (11) содержит первый модуль (12) вытягивания и второй модуль (13) вытягивания, расположенные напротив друг друга относительно упомянутого направления (Z) подачи, и по меньшей мере один приводной элемент (17) для приведения в действие упомянутого вытягивающего устройства (11), и в котором упомянутый первый модуль (12) вытягивания и упомянутый второй модуль (13) вытягивания определяют между собой в упомянутом направлении (Z) подачи канал (19) вытягивания по меньшей мере одного металлического изделия (P), отличающийся тем, что на выходе упомянутого канала (19) вытягивания имеется направляющее средство (39), предпочтительно регулируемое в плоскости, ортогональной плоскости расположения упомянутого канала (19) вытягивания, за которым следует основной режущий блок (45) и упомянутое гибочное устройство (42).

2. Станок по п. 1, отличающийся тем, что канал (19) вытягивания имеет плоскость расположения по меньшей мере одного металлического изделия (P), определяемую множеством анкерных вставок (21), касательную к цилиндрической вертикальной стенке упомянутого противодействующего элемента (43), согласующуюся с упомянутой рабочей плоскостью (41а), при этом выше по потоку упомянутого вытягивающего устройства (11) может устанавливаться механизм (48) питания.

3. Станок по п. 1 или 2, отличающийся тем, что упомянутое вытягивающее устройство (11) имеет по меньшей мере одно положение, регулируемое в направлении, ортогональном упомянутому направлению (Z) подачи относительно упомянутой рабочей плоскости (41а), таким образом, чтобы положение упомянутого по меньшей мере одного металлического изделия (P) совпадало с упомянутой рабочей плоскостью (41a).

4. Станок по любому из пп. 1-3, в котором каждый из первого модуля (12) вытягивания и второго модуля (13) вытягивания содержит первое колесо (14), второе колесо (15) и цепь (16), намотанную в виде замкнутого кольца между упомянутым первым колесом (14) и упомянутым вторым колесом (15), причем упомянутый канал (19) вытягивания образован противолежащим множеством верхних анкерных вставок (21a) и нижних анкерных вставок (21b), отличающийся тем, что упомянутые нижние анкерные вставки (21b) имеют по меньшей мере одно поперечное гнездо (26b), выровненное множество которых образует плоскость расположения по меньшей мере одного металлического изделия (P), чтобы определять вертикальное положение по меньшей мере одного металлического изделия (P), причем упомянутые верхние анкерные вставки (21a) имеют закругленный поперечный профиль, так что к металлическим изделиям (P) прикладывается обратное усилие в направлении центральной продольной оси упомянутого канала (19) вытягивания и в направлении упомянутых нижних анкерных вставок (21b).

5. Станок по любому из пп. 1-4, отличающийся тем, что упомянутый первый модуль (12) вытягивания и упомянутый второй модуль (13) вытягивания имеют несколько вытягивающих колес, выровненных в упомянутом направлении (Z) подачи, причем упомянутые вытягивающие колеса выполнены с возможностью регулировки, чтобы определять высоту упомянутого канала (19) вытягивания, при этом упомянутый канал (19) вытягивания ограничен в нижней части упомянутыми гнездами (26b), которые определяют вертикальное положение по меньшей мере одного металлического изделия (P), а в верхней части – закругленным поперечным профилем.

6. Станок по любому из пп. 1-5, отличающийся тем, что выше по потоку упомянутого вытягивающего устройства (11) имеется вспомогательный режущий блок (53), сконфигурированный для торцевания в каждом отдельном случае головного или хвостового конца по меньшей мере одного металлического изделия (P).

7. Станок по п. 6, отличающийся тем, что упомянутый вспомогательный режущий блок (53) является двусторонним и содержит противолежащие режущие средства, состоящие из двух верхних режущих кромок (53a, 53b) и двух нижних режущих кромок (53c, 53d), при этом упомянутая верхняя режущая кромка (53b) и упомянутая нижняя режущая кромка (53d) сконфигурированы для выполнения резки головного конца по меньшей мере одного металлического изделия (P), а упомянутая верхняя режущая кромка (53a) и упомянутая нижняя режущая кромка (53c) сконфигурированы для выполнения резки хвостового конца упомянутого металлического изделия (P).

8. Станок по любому из пп. 1–7, отличающийся тем, что на выходе упомянутого основного режущего блока (45) имеется направляющее и удерживающее средство (47), состоящее из ветвей (60, 61), причем упомянутое направляющее и удерживающее средство (47) лежит в той же плоскости, является автономным и предпочтительно регулируемым, непосредственно взаимодействует с упомянутым гибочным устройством (42), имеет удлиненные профили, которые продолжаются к центру упомянутого противодействующего элемента (43) упомянутого гибочного устройства (42), причем упомянутый противодействующий элемент (43) имеет цилиндрический участок с осью вращения и плоский участок, расположенный рядом с упомянутой осью вращения, при этом упомянутый плоский участок обращен к направляющему и удерживающему средству (47).

9. Станок по п. 8, отличающийся тем, что упомянутая ветвь (61), непосредственно взаимодействующая с упомянутым противодействующим элементом (43), имеет стенку, ортогональную упомянутой рабочей плоскости (41а) и касательную к цилиндрической вертикальной стенке упомянутого противодействующего элемента (43), взаимодействующую с плоским участком упомянутого противодействующего элемента (43).

10. Станок по п. 8 или 9, отличающийся тем, что упомянутая ветвь (60) имеет в части, которая обращена к стенке перпендикулярно упомянутой рабочей плоскости (41a) упомянутой ветви (61), продолжение в направлении упомянутой ветви (61), так что усилие прикладывается вниз и в направлении упомянутой ветви (61).

11. Станок по любому из пп. 8-10, отличающийся тем, что упомянутое направляющее и удерживающее средство (47) и по меньшей мере упомянутый противодействующий элемент (43) выполнены с возможностью отведения от рабочей плоскости для перемещения из рабочего положения в положение, не мешающее перемещению металлического изделия Р.

12. Станок по любому из пп. 8-11, отличающийся тем, что упомянутые ветви (60, 61) обращены друг к другу и расположены на регулируемом расстоянии друг от друга для выхода из положения захвата, обеспечивающего зажим и осевое позиционирование по меньшей мере одного металлического изделия (P) по меньшей мере во время операции гибки, в положение высвобождения и направления по меньшей мере одного металлического изделия (P) при его перемещении.

13. Станок по любому из пп. 8-12, отличающийся тем, что профиль упомянутого направляющего и удерживающего средства (47) уменьшается в направлении упомянутого противодействующего элемента (43), имея расширяющуюся форму в упомянутом направлении (Z) подачи.

14. Станок по любому из пп. 4-13, отличающийся тем, что по меньшей мере упомянутые верхние анкерные вставки (21а) снабжены захватывающей канавкой (23) для захвата по меньшей мере для одного металлического изделия (Р), образованной сходящимися на конус участками (25), которые сужаются от боковых сторон к центральному участку (26), при этом центральный участок (26) упомянутой захватывающей канавки (23) имеет наклонные стороны (26a) и упомянутое гнездо (26b), ограниченное упомянутым закругленным профилем, расположенным между ними.

15. Станок по любому из пп. 4-14, отличающийся тем, что упомянутые верхние анкерные вставки (21а) и упомянутые нижние анкерные вставки (21b) взаимодействуют латерально с анкерными звеньями (66), причем упомянутые анкерные звенья (66) поддерживают и позиционируют упомянутые цепи (16), причем упомянутые цепи (16) выполнены с возможностью скольжения по противодействующим элементам (31) первого модуля (12) вытягивания и второго модуля (13) вытягивания.

16. Станок по п. 15, отличающийся тем, что по меньшей мере один из упомянутых противодействующих элементов (31) упруго взаимодействует с соответствующим опорным элементом (32) посредством упругих элементов (34).

17. Способ обработки по меньшей мере одного металлического изделия (P) с помощью станка по любому из пп. 8-16, отличающийся тем, что когда на металлическом изделии (P) должен быть выполнен последний изгиб, следующее металлическое изделие (P) используют для осевого позиционирования предыдущего металлического изделия (P) относительно гибочного устройства (42), а направляющее и удерживающее средство (47) приводят в действие по меньшей мере временно, чтобы действовать также в качестве противодействующего элемента во время изгибания.

18. Способ по п. 17, отличающийся тем, что для втягивания по меньшей мере одного металлического изделия (P), которое имеет по меньшей мере один изгиб, в положение взаимодействия с упомянутым направляющим и удерживающим средством (47) и/или упомянутым гибочным устройством (42) упомянутое направляющее и удерживающее средство (47) и упомянутое гибочное устройство (42) опускаются вниз, что позволяет втягивать упомянутое металлическое изделие (P) в непосредственную близость к основному режущему блоку (45).

19. Способ по п. 17 или 18, отличающийся тем, что вспомогательный режущий блок (53) в каждом отдельном случае осуществляет торцевание головного или хвостового конца по меньшей мере одного металлического изделия (P).

20. Способ по пп. 17, 18 или 19, отличающийся тем, что для изготовления фасонного изделия из металлического изделия (Р), у которого конечное звено последнего изгиба составляет от 4 до 7 см, металлическое изделие (Р) втягивается после того, как упомянутое направляющее и удерживающее средство (47) и упомянутое гибочное устройство (42) отведены от рабочей плоскости (41а), прежде чем основной режущий блок (45) вмешается и отделит фасонное изделие от упомянутого металлического изделия (P).

| ГИБОЧНАЯ МАШИНА ДЛЯ ПРУТКОВ, В ЧАСТНОСТИ ПРУТКОВ, ПОДАВАЕМЫХ С РУЛОНА, И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2007 |

|

RU2433879C2 |

| Автоматическая линия изготовления изогнутых изделий из прутков | 1982 |

|

SU1060271A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2084302C1 |

| DE 3402568 C2, 05.12.1985 | |||

| EP 3216537 A2, 13.09.2017. | |||

Авторы

Даты

2023-02-03—Публикация

2019-03-26—Подача