Изобретение относится к порошковой металлургии, а именно к способам получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления (СЛС). Изобретение может быть использовано для изготовления деталей газотурбинных двигателей (ГТД) и иных деталей летательных аппаратов методом аддитивного производства.

Изготовление деталей методом СЛС, а также применение алюминиевых сплавов в аддитивных технологиях имеют ряд преимуществ:

- возможность изготовления заготовок деталей с конструктивными особенностями, практически нереализуемыми традиционными технологиями литья;

- возможность изготовления сборочных единиц в виде цельной конструкции за один производственный цикл, что снижает количество операций для изготовления и повышает экономическую эффективность такого изготовления;

- повышенные механические характеристики синтезированных алюминиевых материалов по сравнению с изготавливаемыми традиционными технологиями за счет формирования мелкодисперсной структуры при синтезе.

При этом в процессе разработки технологии изготовления заготовок деталей из алюминиевых сплавов методом СЛС необходимо не только правильно отрабатывать режимы для получения оптимальной структуры материала, но при отработке режимов принимать во внимание качество формируемой поверхности заготовок, снижение шероховатости которой приводит к получению конечной детали более высокого качества.

Известен способ изготовления металлических изделий с использованием аддитивных технологий (WO 2013179017 А1, п.п. 1,15-16 ф.и., 05.12.2013), один из вариантов которого предусматривает изготовление изделия с помощью СЛС из материала, в качестве которого выступает порошок сплава на основе алюминия с содержанием висмута, при этом мощность лазерного или электронного луча составляет не более 200 Вт, а скорость сканирования - не более 400 мм/с.

Недостатком данного изобретения является использование низкой скорости сканирования и мощности лазерного лазера, что снижает эффективность метода изготовления заготовок деталей алюминиевых сплавов.

Известен способ изготовления деталей из алюминиевых сплавов методом СЛС с нагревом порошка до температур от 350 до 500°С, при этом толщина слоя порошка находится в диапазоне 70-100 мкм (US 11260475 В2, п.п. 1,7 ф.и, 01.03.2022).

Недостатком данного способа является изготовление слоев порошка большой толщины (70-100 мкм), что значительно повышает шероховатость изделия и снижает качество его поверхности.

Известен способ получения деталей из алюминиевого сплава системы Al-Mg-Sc (RU 2782192 С1, 24.10.2022), заключающийся в их изготовлении методом СЛС, которое выполняют слоями с толщиной слоя 50 мкм, при мощности лазерного излучения от 200 до 300 Вт, скорости сканирования от 700 до 800 мм/с и с шагом сканирования от 0,13 до 0,17 мм.

Недостатками данного изобретения являются применение низкой скорости сканирования и мощности лазерного луча, что снижает эффективность метода изготовления заготовок деталей алюминиевых сплавов, а также нанесение слоев порошка большой толщины (50 мкм), что повышает шероховатость деталей и снижает качество их поверхности.

Наиболее близким аналогом является способ получения деталей из алюминиевых сплавов, в котором селективное лазерное сплавление выполняют слоями толщиной 50 мкм, при мощности лазерного излучения от 330 до 350 Вт, скорости сканирования от 900 до 930 мм/с и шаге сканирования 0,19 мм (RU 2728450 С1, 29.07.2020).

Недостатками способа-прототипа являются применение низкой скорости сканирования и мощности лазерного луча, что снижает эффективность метода изготовления заготовок деталей алюминиевых сплавов, а также нанесение слоев порошка большой толщины (50 мкм), что повышает шероховатость деталей и снижает качество их поверхности.

Технической задачей настоящего изобретения является разработка способа получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления, предназначенного для получения деталей ГТД и деталей летательных аппаратов с высоким качеством поверхности.

Техническим результатом настоящего изобретения является снижение шероховатости поверхности и изготовление заготовок деталей из алюминиевых сплавов с пониженным уровнем пористости.

Для достижения поставленного технического результата предложен способ получения заготовок деталей из алюминиевого сплава, включающий нанесение слоя порошка из алюминиевого сплава на платформу построения и послойное селективное лазерное сплавление порошка с получением заготовки детали, отличающийся тем, что порошок предварительно подвергают вакуумной сушке при температуре 110-150°С в течение 2-4 ч, селективное лазерное сплавление проводят при мощности лазерного луча 400-450 Вт, скорости сканирования от 1200 до 1600 м/с, интервале сканирования 0,13-0,15 мм или при мощности лазерного луча 330-360 Вт, скорости сканирования от 1200 до 1300 м/с, интервале сканирования 0,15-0,19 мм и толщине слоя в 28-32 мкм, а также с подогревом платформы построения до температуры 150-200°С.

Процесс селективного лазерного сплавления предпочтительно проводить в атмосфере азота.

В качестве алюминиевого сплава предпочтительно использовать сплав системы Al-Ce-Cu.

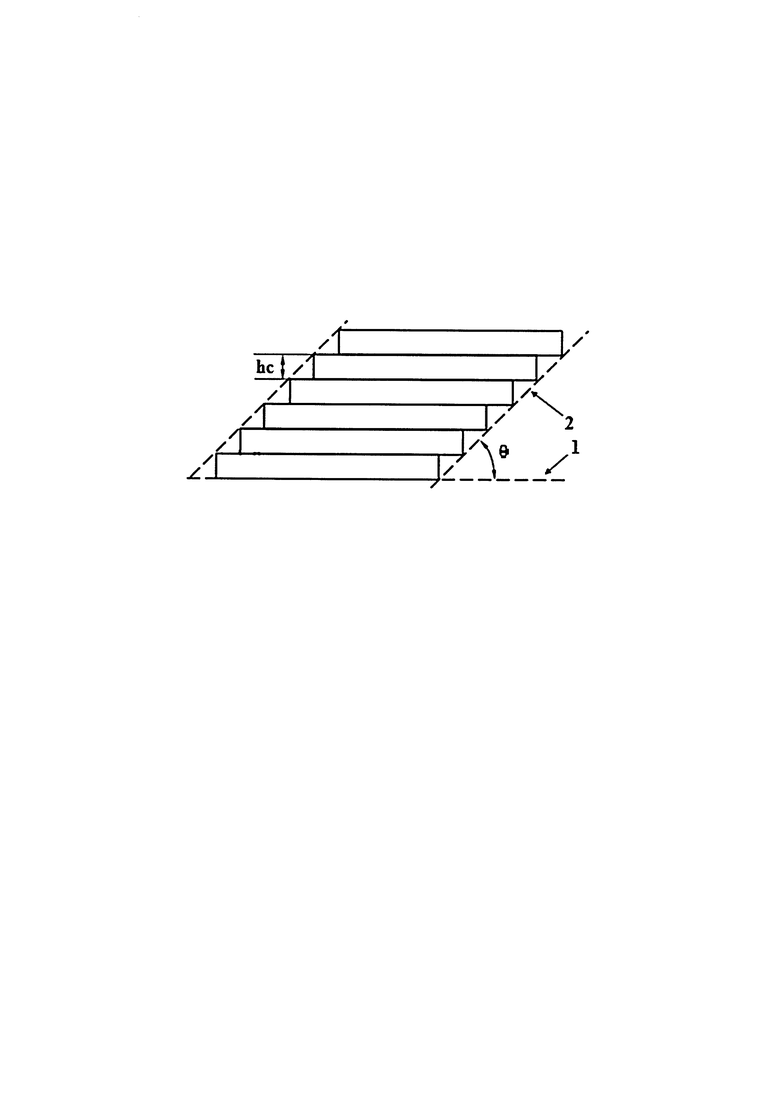

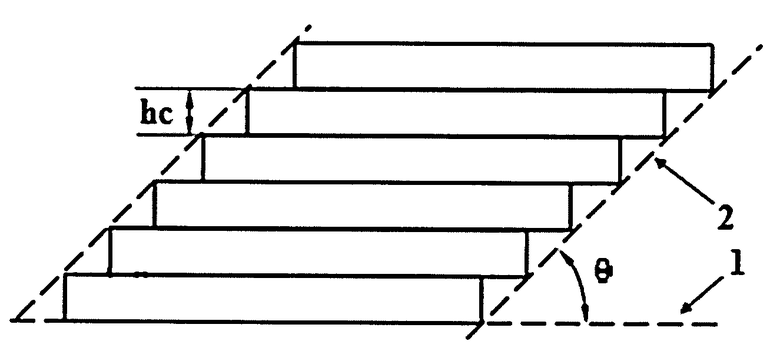

Схема послойного нанесения сплавляемых слоев представлена на фигуре, на которой отмечены следующие элементы:

1 - платформа построения,

2 - сплавляемые слои,

hc - толщина слоя,

θ - угол наклона детали относительно платформы построения.

Сочетание параметров СЛС в заданных интервалах: мощность лазерного луча 400-450 Вт, скорость сканирования от 1200 до 1600 м/с, интервал сканирования 0,13-0,15 мм или мощность лазерного луча 330-360 Вт, скорость сканирования от 1200 до 1300 м/с, интервале сканирования 0,15-0,19 мм и толщиной слоя в 28-32 мкм позволяет эффективно сплавлять порошок алюминиевого сплава с получением материала с минимальным уровнем пористости за счет обеспечения требуемого интервала объемной плотности энергии лазерного луча.

Формула объемной плотности энергии лазерного луча имеет следующий вид:

Е = Р/ (V*A*hc),

где Р - мощность лазера, Вт;

V - скорость сканирования, мм/с;

А - межтрековый интервал сканирования, мкм;

hc - толщина слоя порошка, мкм. Определение граничных значений объемной плотности энергии позволяет установить интервал, в котором лежит оптимальное сочетание вышеуказанных параметров, позволяющих получать синтезированный материал с минимально возможными значениями объемной доли пор (Vпop). Выход за границы этого интервала дестабилизирует процесс СЛС и приводит к росту дефектов в структуре. Для алюминиевых сплавов этот интервал определен экспериментально, он обеспечивается оптимальным сочетанием вышеуказанных параметров СЛС и составляет 42-103 Дж/мм3. При значениях объемной плотности энергии менее 42 Дж/мм3 резко возрастает пористость синтезированного материала за счет режимов с низкой энергией, которой не хватает для полного проплавления порошкового слоя. При превышении значений в 103 Дж/мм3 излишняя энергия приводит к дестабилизации расплавленного материала и формированию большого числа газовых пор. Например, в способе-прототипе плотность энергии лазерного луча составляет 38-41 Дж/мм3, чего недостаточно для полного проплавления порошкового слоя алюминиевого сплава.

Подогрев платформы до температуры 150-200°С позволяет снизить термические напряжения. При температуре подогрева ниже 150°С уменьшается эффективность снижения термических напряжений в детали, а при температурах более 200°С может происходить изменение структуры синтезированного материала, что негативно сказывается на его свойствах.

Проведение процесса СЛС в атмосфере азота - более дешевого газа, получаемого штатным генератором установки СЛС, нежели аргон, позволит снизить затраты на изготовление заготовок деталей.

Использование сплава системы Al-Ce-Cu позволит значительно повысить предел прочности заготовок деталей по сравнению с силуминами (например, AlSi10Mg).

Температура предварительной вакуумной сушки порошка 110-150°С и выдержка в течение 2-4 ч оптимальны, так как в данном интервале у порошков алюминиевых сплавов происходит наиболее интенсивное испарение частиц влаги. Избыточная влага на поверхности частиц порошка ведет к снижению его технологических свойств и, как следствие, к неравномерному его нанесению на платформу построения, что негативно сказывается на пористости синтезированного материала.

Толщина слоя непосредственно влияет на шероховатость поверхности заготовок деталей, получаемых методом СЛС. Как это показано на фигуре, шероховатость наклонных поверхностей при синтезе не может быть ниже определенного значения (Ra 4-6), что обусловлено так называемым «эффектом лестницы». Он заключается в том, что выступающие края слоев формируют рельеф поверхности, и расстояние между ними, а также их высота в сумме дают минимально возможную шероховатость наклонной поверхности. «Эффект лестницы» является причиной повышения шероховатости при увеличении толщины слоя. Поэтому при прочих равных условиях для снижения шероховатости поверхности необходимо понижать толщину слоя (Статья «Особенности формирования поверхности в методе селективного лазерного сплавления», авторы Бакрадзе М.М, Рогалев A.M., Сухов Д.И, Асланян Г.Г, журнал «Металловедение и термическая обработка металлов», 2022, №2 (800), с. 40-48). При этом снижение толщины слоя менее 28 мкм негативно сказывается на заполнении слоя порошком, так как основные используемые фракции в СЛС для алюминиевых сплавов - это фракции 10-63 мкм и 20-63 мкм с медианным размером частиц порошка 30-35 мкм. Неравномерное заполнение слоя порошком ведет к неполному его проплавлению лазером, и, как следствие, к повышению пористости и снижению качества синтезированного материала.

Примеры осуществления изобретения.

В качестве порошкового материала выбрали два алюминиевых сплава: силумин AlSi10Mg (для предлагаемого способа и для прототипа) и сплав системы Al-Ce-Cu (для предлагаемого способа). Перед процессом СЛС порошок был подвергнут вакуумной сушке (для предлагаемого способа).

Процесс СЛС проходил в защитной среде азота. Согласно примерам 1-2, процесс проводили на установке компании SLM Solutions. Согласно примерам 3-4, процесс проводили на установке компании Concept Laser.

Вначале изготавливали заготовку детали-демонстратора для оценки времени ее изготовления и шероховатости поверхности, а также образцы для определения объемной доли пор методом металлографического анализа и заготовки образцов для определения кратковременных механических свойств при температуре 20°С. Последние после изготовления были подвергнуты термической обработке по соответствующим для каждого сплава режимам.

Температура и время вакуумной сушки и параметры СЛС материала, изготовленного предлагаемым способом и способом-прототипом, приведены в таблице 1.

Результаты металлографического анализа на предмет наличия пор, время изготовления заготовки детали-демонстратора, результаты оценки шероховатости поверхности (наилучшие значения) и испытаний на растяжение при Т=20°С (предел длительной прочности, относительное удлинение) приведены в таблице 2.

Из данных таблицы видно, что предложенный способ позволяет получать синтезированный материал на основе алюминиевого сплава с уровнем пористости после СЛС в 1,7 раз ниже, чем у материала, полученного способом-прототипом, за счет применения вакуумной сушки.

Механические свойства синтезированного материала сплава на основе алюминия AlSi10Mg, изготовленного предложенным способом, находятся на уровне материала, полученного способом-прототипом, но предел прочности синтезированного материала сплава системы Al-Ce-Cu превосходит предел прочности синтезированного материала сплава на основе алюминия AlSi10Mg в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей из алюминиевого сплава системы Al-Mg-Sc технологией селективного лазерного сплавления | 2022 |

|

RU2782192C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| Способ получения деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2019 |

|

RU2728450C1 |

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| Способ получения пресс-формы для запрессовки стержневых моделей методом селективного лазерного сплавления металлического порошка нержавеющей стали | 2023 |

|

RU2831287C1 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| Способ получения инструмента для сварки трением с перемешиванием | 2023 |

|

RU2828343C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления. Может использоваться для изготовления деталей летательных аппаратов, в том числе газотурбинных двигателей. Порошок алюминиевого сплава предварительно подвергают вакуумной сушке при температуре 110-150°С в течение 2-4 ч. Наносят слой порошка на платформу построения. Селективное лазерное сплавление проводят при мощности лазерного луча 400-450 Вт, скорости сканирования от 1200 до 1600 м/с, интервале сканирования 0,13-0,15 мм или при мощности лазерного луча 330-360 Вт, скорости сканирования от 1200 до 1300 м/с, интервале сканирования 0,15-0,19 мм, толщине слоя 28-32 мкм с подогревом платформы построения до температуры 150-200°С. Обеспечивается снижение шероховатости поверхности и уровня пористости. 2 з.п. ф-лы, 1 ил., 2 табл., 4 пр.

1. Способ получения заготовок деталей из алюминиевого сплава, включающий нанесение слоя порошка из алюминиевого сплава на платформу построения и послойное селективное лазерное сплавление порошка с получением заготовки детали, отличающийся тем, что упомянутый порошок предварительно подвергают вакуумной сушке при температуре 110-150°С в течение 2-4 ч, селективное лазерное сплавление проводят при мощности лазерного луча 400-450 Вт, скорости сканирования от 1200 до 1600 м/с, интервале сканирования 0,13-0,15 мм или при мощности лазерного луча 330-360 Вт, скорости сканирования от 1200 до 1300 м/с, интервале сканирования 0,15-0,19 мм и толщине слоя 28-32 мкм, а также с подогревом платформы построения до температуры 150-200°С.

2. Способ по п. 1, отличающийся тем, что процесс селективного лазерного сплавления проводят в атмосфере азота.

3. Способ по п. 1, отличающийся тем, что в качестве алюминиевого сплава используют сплав системы Al-Ce-Cu.

| Способ получения деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2019 |

|

RU2728450C1 |

| Способ аддитивной обработки деталей из сплавов системы Al-Si | 2016 |

|

RU2620841C1 |

| Способ изготовления детали из порошка алюминиевого сплава 7075 или В95 | 2017 |

|

RU2684011C1 |

| FR 2979269 B1, 16.05.2014 | |||

| US 2020360993 A1, 19.11.2020 | |||

| WO 2013179017 A1, 05.12.2013 | |||

| WO 2019129723 A1, 04.07.2019. | |||

Авторы

Даты

2024-08-08—Публикация

2023-12-27—Подача