Изобретение относится к аддитивным технологиям, а именно к изготовлению заготовок деталей и сборочных единиц (ДСЕ) технологией селективного лазерного сплавления (СЛС) металлического порошка структурно-стабильного жаропрочного сплава, и может использоваться для производства деталей и узлов индустриальных двигателей.

Известен способ изготовления деталей послойным лазерным сплавлением металлических порошков жаропрочных сплавов на основе никеля (патент РФ №2623537, МПК B23K 26/342, B23K 26/60, B22F 3/105, С23С 4/12, С23С 4/18, B33Y 10/00, опубл. 27.06.2017). В качестве металлического порошка в данном способе используется порошок хромсодержащего жаропрочного сплава на основе никеля с содержанием кислорода менее 0,01 мас. % марки ЭП648. Осуществляют нанесение слоя порошка на подложку, формирование первого слоя детали посредством селективного сплавления порошка лазерным лучом, повторное выполнение вышеуказанных операций для формирования последующих слоев детали. Проводят горячее изостатическое прессование в среде аргона и термическую обработку полученной детали. Металлический порошок хромсодержащего жаропрочного сплава на основе никеля предварительно подвергают газодинамической сепарации с последующей дегазацией. Процесс сплавления порошка лазерным лучом проводят в защитной атмосфере азота. Перед горячим изостатическим прессованием деталь помещают в среду электрокорунда и стружки титана или титанового сплава таким образом, чтобы деталь и указанная стружка не соприкасались.

Недостатком данного способа является высокое содержание хрома в сплаве, что обуславливает низкую фазовую стабильность и недостаточно высокую длительную прочность синтезированного материала. А также необходимость проведения горячего изостатического прессования (ГИП) с последующим старением сплава.

Наиболее близким аналогом является способ получения деталей из жаропрочных никелевых сплавов, включающий технологию СЛС и термическую обработку (патент РФ №2674685, МПК B23K 26/144, B23K 26/70, B33Y 30/00, опубл. 13.12.2018). В качестве металлического порошка в данном способе используется порошок марки ВВ751П. Деталь получают путем СЛС с мощностью лазерного излучения от 280 до 320 Вт, скоростью сканирования от 700 до 760 мм/с, толщиной слоя 50 мкм и шагом сканирования 0,12 мм. Процесс изготовления деталей технологией селективного лазерного сплавления происходит внутри герметичной камеры в среде защитного газа. Затем проводят термическую обработку при температуре 1000±100°С в течение 2 часов. Нагрев детали осуществляют постепенно с выдержкой в течение 2 часов при температурах 200°С, 400°С, 600°С, 800°С. Охлаждение детали проводят совместно с печкой.

Недостатком данного способа при изготовлении заготовок ДСЕ камеры сгорания индустриального двигателя, а именно горелочных устройств, является: повышенная шероховатость, в частности, в топливных каналах основной и дежурной зоны; нестабильность расходных характеристик; локальные зоны неспекания выращиваемых слоев на корпусе горелочного устройства; сложность извлечения металлического порошка из замкнутых труднодоступных полостей по ходу выращивания.

Аналогом материла ЭП648 для изготовления ДСЕ камер сгорания индустриальных двигателей методом СЛС является сплав ХН58МБЮ-ИД. Данный сплав относится к первой группе сплавов, применяемых при аддитивном производстве, с содержанием алюминия до 2,7% и титана до 3,7%. Сплав ХН58МБЮ-ИД за счет сбалансированного легирования обладает повышенным комплексом механических свойств и высокой стойкостью против образования трещин, что позволяет использовать его для изготовления горелочных устройств камер сгорания индустриальных двигателей аддитивными технологиями.

Технический результат заключается в увеличении механических характеристик заготовок, плотности синтезированного материала, достигаемых за счет применения оптимальных технологических параметров обработки, а также в уменьшении уровня остаточных напряжений в заготовках и, как следствие, высокая точность геометрических размеров и расположения поверхностей, существенное повышение коэффициента использования материала (КИМ) заготовок ДСЕ.

Технический результат достигается за счет того, что согласно способу получения деталей из жаропрочного никелевого сплава, включающему технологию селективного лазерного сплавления металлического порошка, изготовление деталей осуществляют технологией селективного лазерного сплавления из никелевого сплава ХН58МБЮ-ИД при мощности лазерного излучения от 148 до 331 Вт, скорости сканирования от 480 до 660 мм/с, шаге сканирования от 0,11 до 0,14 мм и толщине слоя от 50 до 60 мкм, причем перед изготовлением деталей производят прогноз деформации заготовки и искажений в генеративных процессах на основе метода конечных элементов цифровой модели технологического процесса селективного лазерного сплавления, который включает оптимизацию режимных параметров по критериям достижения требуемых механических свойств, калибровку свойств металлического порошка ХН58МБЮ-ИД на тестовых образцах для последующего расчета возникновения поводок от действия остаточных напряжений при сплавлении в CAE-системе, уточняющую калибровку CAE-системы на конструктивно подобном детали образце, имитирующем условия выращивания по технологическому процессу натурной заготовки детали, автоматизированный расчет 3D-функции погрешностей конечно-элементного анализа при выполнении операций коррекции STL-файла заготовки детали в CAE-системе путем сравнения результатов измерения выращенного образца и номинальной модели, автоматизированную корректировку STL-файла натурной детали по результатам расчета в «калиброванной» ранее системе с последующим устранением погрешности конечно-элементного анализа дополнительным смещением узлов геометрической модели детали на основе рассчитанной ранее 3D-функции погрешности.

Рациональные свойства металлического порошка ХН58МБЮ-ИД и режимные параметры ТП СЛС, подобранные согласно критериям достижения требуемых механических свойств обеспечивает высокую плотность материала. Металлический порошок фракции (-50) мкм, состоящий не менее чем на 70,0% из частиц размерами от 22 до 50 мкм, округлой формы, не имеет острых кромок и сателлитов, одинаков по цвету и качеству, сухой и свободный от агломератированных масс.

Указанные технологические режимы позволяют полностью сплавлять металлический порошок ХН58МБЮ-ИД, создавая зону перекрытия между векторами сканирования на уровне 30…45%, что положительно сказывается на механических свойствах материала и его плотности.

Низкий уровень остаточных напряжений достигается за счет прогнозирования деформации заготовки и искажений ДСЕ в генеративных процессах на основе метода конечных элементов (МКЭ) цифровой модели технологического процесса селективного лазерного сплавления (ТП СЛС) по следующим этапам:

- оптимизация режимных параметров ТП СЛС по критериям достижения требуемых механических свойств;

- калибровка свойств металлического порошка ХН58МБЮ-ИД на тестовых образцах для последующего расчета возникновения поводок от действия остаточных напряжений при сплавлении в САЕ-системе;

- уточняющая калибровка CAE-системы на конструктивно подобном ДСЕ образце, имитирующем условия выращивания по ТП СЛС натурной заготовки ДСЕ, с целью минимизации специально рассчитываемой для этого класса деталей функции погрешности свойств материала (выявление и устранение систематической погрешности определения свойств материала для конкретных условий выращивания);

- автоматизированный расчет 3D-функции погрешностей конечно-элементного (КЭ) анализа при выполнении операций коррекции STL-файла заготовки ДСЕ в САЕ-системе путем сравнения результатов измерения выращенного образца и номинальной модели (последнее представляет собой выявление систематической погрешности моделирования с целью выполнения операции коррекции в САЕ-системе);

- автоматизированная корректировка STL-файла натурной ДСЕ по результатам расчета в «калиброванной» ранее системе с последующим устранением погрешности КЭ-анализа дополнительным смещением узлов геометрической модели ДСЕ на основе рассчитанной ранее 3D функции погрешности.

После цифрового моделирования процесса ТП СЛС и коррекции геометрических параметров заготовок ДСЕ были изготовлены полномасштабные цилиндрические образцы для испытаний на одноосное растяжение.

Для осуществления изобретения образцы изготавливались из жаропрочного никелевого сплава ХН58МБЮ-ИД фракцией до 50 мкм.

Процесс изготовления деталей технологией селективного лазерного сплавления происходил внутри герметичной камеры в среде защитного газа при следующих режимах.

I образец: мощность лазерного сплавления - 148 Вт, скорость сканирования - 480 мм/с, шаг сканирования - 0,11 мм и толщина слоя - 50 мкм.

II образец: мощность лазерного сплавления - 218 Вт, скорость сканирования - 540 мм/с, шаг сканирования - 0,12 мм и толщина слоя - 60 мкм.

III образец: мощность лазерного сплавления - 331 Вт, скорость сканирования - 660 мм/с, шаг сканирования - 0,14 мм и толщина слоя - 60 мкм.

Также осуществлялся предварительный нагрев платформы построения до температуры 180°С.

Процесс СЛС заключался в разбиении цифровой трехмерной CAD модели на слои толщиной 50 мкм. Затем при помощи программного обеспечения Magics RP были назначены режимные параметры (мощность лазерного излучения, скорость сканирования и т.д.). Затем все данные были переданы в установку аддитивного производства для начала процесса построения. Из бака, в котором содержался металлический порошок при помощи шнека исходный материал порционно подавался в дозатор (рекоутер). Дозатор, перемещаясь в горизонтальном направлении доставлял металлический порошок на платформу построения и при помощи силиконового ножа разравнивал его. После того как слой порошка был выравнен в работу вступал лазер и при помощи системы зеркал выборочно сплавлял металлический порошок. При воздействии лазерного излучения порошок нагревался, а при приложении необходимой энергии, плавился образуя жидкую ванну. Затем жидкая ванна быстро затвердевала тем самым образуя фрагмент детали. После того как селективное лазерное сканирование текущего слоя было закончено, платформа построения при помощи поршня опускалась по оси Z на величину слоя, и насыпался новый слой порошка. Процесс являлся циклическим и повторяется до тех пор, пока деталь не была полностью закончена.

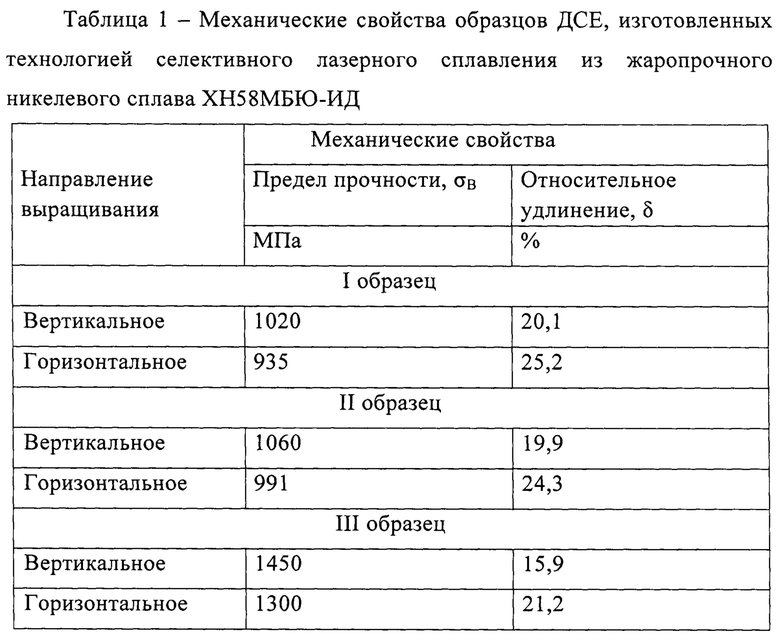

Результаты испытаний механических свойств образцов, изготовленных предлагаемым способом, представлены в таблице 1.

Таким образом, предлагаемый способ позволяет изготавливать функциональные заготовки ДСЕ индустриальных ГТД с достаточным уровнем механических свойств, высокой плотностью и низким КИМ.

В результате этого применение предлагаемого способа изготовления ДСЕ камер сгорания индустриальных двигателей позволит повысить КИМ, снизить затраты на изготовление технологической оснастки, сократить время изготовления подобных деталей в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ получения пресс-формы для запрессовки стержневых моделей методом селективного лазерного сплавления металлического порошка нержавеющей стали | 2023 |

|

RU2831287C1 |

| Способ получения кожухов камеры сгорания индустриальных двигателей с применением комплексной технологии прямого лазерного выращивания | 2023 |

|

RU2830597C1 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| Способ получения деталей из жаропрочного сплава ХН50ВМТЮБ технологией селективного лазерного сплавления | 2023 |

|

RU2824784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ ЖАРОПРОЧНЫХ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ | 2023 |

|

RU2830495C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| Способ получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2023 |

|

RU2824508C1 |

Изобретение относится к аддитивным технологиям, в частности к способу получения заготовок из жаропрочного никелевого сплава путем селективного лазерного сплавления. Может использоваться для изготовления функциональных заготовок деталей и сборочных единиц камеры сгорания индустриального двигателя. Перед осуществлением селективного лазерного сплавления порошка жаропрочного никелевого сплава ХН58МБЮ-ИД осуществляют прогноз деформации заготовки детали и искажений в генеративных процессах на основе метода конечных элементов цифровой модели технологического процесса селективного лазерного сплавления. Селективное лазерное сплавление осуществляют при мощности лазерного излучения от 148 до 331 Вт, скорости сканирования от 480 до 660 мм/с, шаге сканирования от 0,11 до 0,14 мм и толщине слоя от 50 до 60 мкм. Обеспечивается получение заготовок с высокими механическими характеристиками, высокой плотностью материала и низкими остаточными напряжениями. 1 табл.

Способ получения деталей из жаропрочного никелевого сплава ХН58МБЮ-ИД, включающий селективное лазерное сплавление порошка сплава ХН58МБЮ-ИД с формированием детали, отличающийся тем, что предварительно осуществляют прогноз деформации заготовки детали и искажений в генеративных процессах на основе метода конечных элементов цифровой модели технологического процесса селективного лазерного сплавления, который включает оптимизацию режимных параметров по критериям достижения требуемых механических свойств, калибровку свойств порошка сплава ХН58МБЮ-ИД на тестовых образцах для последующего расчета возникновения поводок от действия остаточных напряжений при сплавлении в CAE-системе, уточняющую калибровку CAE-системы на конструктивно подобном детали образце, выращенном в условиях, имитирующих условия по технологическому процессу выращивания детали, автоматизированный расчет 3D-функции погрешностей конечно-элементного анализа при выполнении операций коррекции STL-файла заготовки детали в CAE-системе путем сравнения результатов измерения выращенного образца и номинальной модели, автоматизированную корректировку STL-файла заготовки детали по результатам расчета в калиброванной системе с последующим устранением погрешности конечно-элементного анализа путем дополнительного смещения узлов геометрической модели детали на основе рассчитанной 3D-функции погрешности, а селективное лазерное сплавление порошка сплава ХН58МБЮ-ИД осуществляют при мощности лазерного излучения от 148 до 331 Вт, скорости сканирования от 480 до 660 мм/с, шаге сканирования от 0,11 до 0,14 мм и толщине слоя от 50 до 60 мкм.

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TINI С ПРОГНОЗИРУЕМЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2772811C1 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| Способ создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2760020C1 |

| Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава | 2019 |

|

RU2713255C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| EP 3120953 A1, 25.01.2017 | |||

| US 2022062995 A1, 03.03.2022 | |||

| US 2022001449 A1, 06.01.2022. | |||

Авторы

Даты

2024-01-11—Публикация

2022-11-17—Подача