Изобретение относится к строительным материалам, а именно к получению геополимерного материала с низкой плотностью с помощью щелочной активации алюмосиликатных компонентов - золошлаковых отходов Новочеркасской ГРЭС.

В Российской Федерации существует проблема накопления отходов угольной генерации. Угольная генерация является источником золошлаковых отходов. При ежегодном образовании свыше 22 млн. т. золошлаковых отходов, объем их переработки невелик и составляет не более 10-12%. По разным оценкам, объем накопленных отходов на золошлакоотвалах РФ составляет 1,4-1,8 млрд. т на территориях более 20000 кв.км. Золошлакоотвалы представляют собой гидротехнические сооружения, окруженные ограждающими дамбами, куда системами пульпопроводов поступает золошлаковая смесь. При этом отвалы проектируются непосредственно вблизи территории электростанции, и, соответственно, вблизи жилой зоны. В совокупности, данные факторы делают золошлакоотвалы и хранящиеся на них отходы объектами повышенной опасности, в связи с чем поиск новых путей их рециклинга является актуальным.

Наличие в материалах высокой доли аморфной алюмосиликатной фазы и возможность диспергировать их до высокодисперсного состояния делают отходы угольной генерации сырьем для получения нового класса материалов - геополимеров, представляющих собой гидравлические вяжущие щелочной активации.

Известна сырьевая смесь для получения геополимера с регулируемой пористостью (патент РФ 2 503 617; опубл. 10.01.2014 г., МПК С01В 33/26, С04В 38/04), включающая алюмосиликатное сырье (метакаолин), катионы-компенсаторы (щелочные металлы) и кремнезем. Недостатком является то, что полученный геополимерный материал обладает пористостью не более 53%, что свидетельствует о высокой плотности материала.

Известна сырьевая смесь для геополимерного композиционного связующего (патент РФ 2517729; опубл. 27.05.2014 г., МПК С04В 7/28, С04В 7/153, С04В 28/08, С04В 40/00, Е01С 7/10, С04В 111/20), включающая летучую золу, ускоритель гелеобразования (например, метакаолин, некоторые дегидратированные глины, дегидратированные цеолиты, нано- и микрокремнезем, глинозем), ускоритель твердения, имеющий состав, отличный от состава золы (высококальциевая летучая зола) и активатор (раствор гидроксида натрия и силиката натрия). Недостатком является то, что сырьевая смесь не позволяет получать геополимерные материалы с низкой плотностью, а также используется только один вид отходов ТЭС - зола-уноса.

Наиболее близкой по составу является сырьевая смесь на основе золы-уноса для заливки пористой асфальтобетонной смеси с целью получения геополимерного материала (патент КНР CN 115108762 (А); опубл. 27.09.2022 г., МПК С04В 28/00; С04В 111/70), включающая золу-уноса, гидроксид натрия, жидкое стекло, песок, порообразователь, связующее, ускоритель твердения при следующем соотношении компонентов, мас. %:

Недостатком прототипа является то, что сырьевая смесь не позволяет получать геополимерные материалы с низкой плотностью, а также используется только один вид отходов ТЭС - зола-уноса.

Задача изобретения - утилизация золошлаковых отходов за счет их использования при получении геополимерного материала с низкой плотностью, а также разработка компонентного состава сырьевой смеси на основе золошлаковых отходов для получения геополимерного материала с низкой плотностью.

Техническим результатом данного изобретения является получение геополимерного материала плотностью не более 575 кг/м3 с прочностью на сжатие не менее 1,8 МПа. Данный материал может найти применение во многих областях, например, в качестве морозозащитного слоя, в качестве теплоизоляционного материала в строительстве зданий, сооружений, промышленного оборудования различного назначения и т.д.

Поставленная задача решается за счет того, что сырьевая смесь на основе золошлаковых отходов для приготовления геополимерного материала с низкой плотностью, содержит золошлаковые отходы фракцией 250 мкм и менее, в качестве порообразующей добавки - алюминиевый порошок, а в качестве стабилизатора пены - органическое ПАВ, при следующем соотношении компонентов, мас.%:

причем в качестве золошлаковых отходов используют золошлаковые отходы Новочеркасской ГРЭС с химическим составом, мас. %: Na2O - 0,92; MgO - 2,08; Al2O3 - 18,78; SiO2 - 51,23; K2O - 3,04; СаО - 3,10; TiO2 - 0,78; MnO - 0,13; Fe2O3 - 10,27; P2O5 - 0,13; SO3 - 0,31; ППП - 9,23. Основным критерием, определяющим возможность использования золошлаковых отходов для производства геополимерных материалов, является химический состав золошлаковых отходов, а именно количество оксидов SiO2, Al2O3, СаО, диапазон которых ограничивается следующими пределами: SiO2 50-70%; Al2O3 10-30%; СаО 0-5%.

Сырьевую смесь готовят следующим образом: сушка золошлаковых отходов до достижения влажности не более 3%, их последующее измельчение и просеивание до размера частиц 250 мкм и менее. В отдельной емкости готовят активирующий раствор путем смешивания жидкого натриевого или калиевого стекла и гидроксида натрия. Добавляют активирующий раствор к золошлаковым отходам и полученную суспензию перемешивают в течение 15 минут в шаровой мельнице. Далее в полученную смесь добавляют ПАВ и алюминиевый порошок. Полученную смесь перемешивают в течение 15 минут в шаровой мельнице. На заключительном этапе происходит заливка полученных составов в формы и сушка при температуре 80°С в течение 10-16 часов.

Получение геополимерного материала происходит путем щелочной активации алюмосиликатных компонентов золошлаковых отходов Новочеркасской ГРЭС активирующим раствором и взаимодействия во время сушки активирующего раствора с алюминиевым порошком с образованием гидроксоалюминатов и водорода, оказывающего пенообразующий эффект, и ПАВ, выступающего в роли стабилизатора пены за счет прекращения истечения междупленочной жидкости.

В качестве ПАВ могут использоваться анионоактивные ПАВ, выбранные из ряда солей карбоновых кислот, алкилсульфатов, алкилсульфонатов и др., например, стеарат натрия, лаурилсульфат натрия.

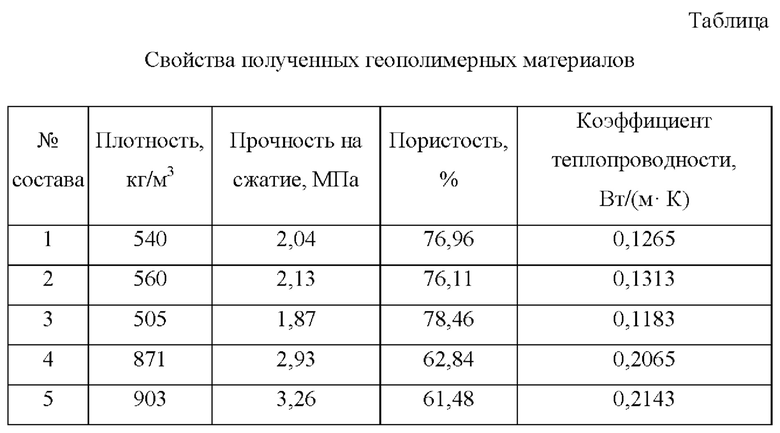

В таблице приведены свойства полученных геополимерных материалов.

Пример №1.

Сырьевая смесь для получения геополимерного материала с низкой плотностью имеет следующий компонентный состав, мас.%:

Геополимерные материалы готовят по стандартной методике, описанной выше. Наличие в смеси 76% золошлаковых отходов, 2% гидроксида натрия, 18% жидкого стекла, 4% алюминиевого порошка и 1% ПАВ, сверх 100% дает возможность получения материала плотностью не более 575 кг/м3 с прочностью на сжатие не менее 1,8 МПа при сушке в течение 10 часов.

Пример №2.

Сырьевая смесь для получения геополимерного материала с низкой плотностью имеет следующий компонентный состав, мас.%:

Геополимерные материалы готовят по стандартной методике, описанной выше. Наличие в смеси 72% золошлаковых отходов, 4% гидроксида натрия, 22% жидкого стекла, 2% алюминиевого порошка и 4% ПАВ, сверх 100% дает возможность получения материала плотностью не более 575 кг/м3 с прочностью на сжатие не менее 1,8 МПа при сушке в течение 16 часов.

Пример №3.

Сырьевая смесь для получения геополимерного материала с низкой плотностью имеет следующий компонентный состав, мас.%:

Геополимерные материалы готовят по стандартной методике, описанной выше. Наличие в смеси 74% золошлаковых отходов, 3% гидроксида натрия, 20% жидкого стекла, 3% алюминиевого порошка и 2,5% ПАВ, сверх 100% дает возможность получения материала плотностью не более 575 кг/м3 с прочностью на сжатие не менее 1,8 МПа при сушке в течение 13 часов.

Пример №4.

Сырьевая смесь для получения геополимерного материала с низкой плотностью имеет следующий компонентный состав, мас.%:

Геополимерные материалы готовят по стандартной методике, описанной выше. Наличие в смеси большего количества золошлаковых отходов (80%), малого количества гидроксида натрия (1,5%), малого количества жидкого стекла (17%), малого количества алюминиевого порошка (1,5%) и малого количества ПАВ (0,9%, сверх 100%) не дает возможность получения материала плотностью не более 575 кг/м3 с прочностью на сжатие не менее 1,8 МПа при сушке в течение 10-16 часов.

Пример №5.

Сырьевая смесь для получения геополимерного материала с низкой плотностью имеет следующий компонентный состав, мас.%:

Геополимерные материалы готовят по стандартной методике, описанной выше. Наличие в смеси малого количества золошлаковых отходов (67%), большего количества гидроксида натрия (4,5%), большего количества жидкого стекла (24%), большего количества алюминиевого порошка (4,5%) и большего количества ПАВ (4,5%, сверх 100%) не дает возможность получения материала плотностью не более 575 кг/м3 с прочностью на сжатие не менее 1,8 МПа при сушке в течение 10-16 часов.

Как видно из таблицы, требуемыми свойствами обладают образцы №1, 2, 3. Образцы №4, 5, вследствие своей неудовлетворительной пористой структуры и высокой теплопроводности, не могут обеспечить требуемого уровня свойств и являются непригодными для производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вспененный геополимер на основе золошлаковых отходов | 2024 |

|

RU2828186C1 |

| Композиция на основе техногенных отходов для получения геополимерного материала | 2023 |

|

RU2817480C1 |

| Шихта для изготовления пористого геополимерного материала на основе отходов угольной генерации | 2023 |

|

RU2809197C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОНАПОЛНИТЕЛЯ НА ОСНОВЕ ЗОЛОШЛАКОВЫХ ОТХОДОВ ДЛЯ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2834869C1 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННАЯ КЛАДОЧНАЯ СМЕСЬ НА ОСНОВЕ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2515631C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2415817C1 |

| Способ получения синтетического флюорита | 2024 |

|

RU2837568C1 |

Изобретение относится к получению строительных теплоизолирующих материалов низкой плотности на основе золошлаковых отходов. Сырьевая смесь для приготовления геополимерного материала включает отходы угольной генерации, гидроксид натрия, жидкое стекло, порообразующую добавку и стабилизатор пены. В качестве отходов угольной генерации используют золошлаковые отходы Новочеркасской ГРЭС фракцией 250 мкм и менее, в качестве порообразующей добавки – алюминиевый порошок, а в качестве стабилизатора пены – органическое ПАВ, при следующем соотношении компонентов, мас. %: золошлаковые отходы 72-76, гидроксид натрия 2-4, жидкое стекло 18-23, алюминиевый порошок 2-4, ПАВ сверх 100% 1-4. Золошлаковые отходы Новочеркасской ГРЭС имеют следующий химический состав, мас. %: Na2O – 0,92; MgO – 2,08; Al2O3 – 18,78; SiO2 – 51,23; K2O – 3,04; CaO – 3,10; TiO2 – 0,78; MnO – 0,13; Fe2O3 – 10,27; P2O5 – 0,13; SO3 – 0,31; ППП – 9,23. Технический результат изобретения – получение геополимерного материла плотностью не более 575 кг/м3 и прочностью на сжатие не менее 1,8 МПа. 5 пр., 1 табл.

Сырьевая смесь на основе золошлаковых отходов для приготовления геополимерного материала, включающая отходы угольной генерации, гидроксид натрия, жидкое стекло, порообразующую добавку и стабилизатор пены, отличающаяся тем, что в качестве отходов угольной генерации используют золошлаковые отходы фракцией 250 мкм и менее, в качестве порообразующей добавки – алюминиевый порошок, а в качестве стабилизатора пены – органическое ПАВ, при следующем соотношении компонентов, мас.%:

причем в качестве золошлаковых отходов используют золошлаковые отходы Новочеркасской ГРЭС с химическим составом, мас.%: Na2O – 0,92; MgO – 2,08; Al2O3 – 18,78; SiO2 – 51,23; K2O – 3,04; CaO – 3,10; TiO2 – 0,78; MnO – 0,13; Fe2O3 – 10,27; P2O5 – 0,13; SO3 – 0,31; ППП – 9,23.

| CN 115108762 A, 27.09.2022 | |||

| СИСТЕМА НЕОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО ВЕЩЕСТВА ДЛЯ ПОЛУЧЕНИЯ ХИМИЧЕСКИ СТОЙКИХ СТРОИТЕЛЬНЫХ ХИМИЧЕСКИХ ПРОДУКТОВ | 2010 |

|

RU2538570C2 |

| EA 21195 B1, 30.04.2015 | |||

| НЕОРГАНИЧЕСКАЯ ПЕНА НА ОСНОВЕ СУЛЬФОАЛЮМИНАТА КАЛЬЦИЯ | 2018 |

|

RU2786460C2 |

| CN 106946509 B, 25.06.2019 | |||

| CN 110642559 A, 03.01.2020 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2023-08-30—Публикация

2023-04-05—Подача