Изобретение относится к строительным материалам и может быть использовано при производстве теплоизоляционного материала, а именно теплоизоляционных плит и панелей.

Известна сырьевая смесь для получения шлакощелочного ячеистого бетона плотностью 400, 600 и 800 кг/м3 (патент РФ 2777325; опубл. 02.08.2022 г., МПК С04В 28/26, С04В 38/02), включающий Череповецкий молотый доменный гранулированный шлак, кислую золу-уноса, щелочной компонент и порообразователь, при следующем соотношении компонентов, мас. %:

Недостатками являются то, что сырьевая смесь не позволяет получать материалы с плотностью менее 330 кг/м3.

Известна сырьевая смесь для получения пористого геополимерного материала на основе отходов угольной генерации (патент РФ 2809197; опубл. 07.12.2023 г., МПК С04В 28/26, С04В 38/10, С04В 111/40), включающий золошлаковые отходы Северодвинской ТЭЦ, жидкое стекло, порошок NaOH, воду, 30% раствор пероксида водорода, при следующем соотношении компонентов, мас. %:

Недостатками являются то, что сырьевая смесь не позволяет получать материалы с плотностью менее 330 кг/м3.

Наиболее близкой является сырьевая смесь на основе золошлаковых отходов для получения геополимерного материала с низкой плотностью (патент РФ 2802651; опубл. 30.08.2023 г., МПК С04В 7/28, С04В 38/10, С04В 28/26, С04В 111/40), включающий золошлаковые отходы Новочеркасской ГРЭС, гидроксид натрия, жидкое стекло, алюминиевый порошок, ПАВ, при следующем соотношении компонентов, мас. %:

Недостатками прототипа являются то, что сырьевая смесь не позволяет получать материалы с плотностью менее 330 кг/м3

Задача изобретения - утилизация золошлаковых отходов за счет их использования при получении вспененного геополимера, а также разработка компонентного состава сырьевой смеси для изготовления вспененного геополимера на основе золошлаковых отходов Новочеркасской ГРЭС.

Техническим результатом данного изобретения является получение вспененного геополимера средней плотностью не более 330 кг/м3. Данный материал может найти применение во многих областях, например, в качестве теплоизоляционного материала в строительстве зданий, сооружений, промышленного оборудования различного назначения и т.д.

Технический результат достигается за счет того, что сырьевая смесь для изготовления вспененного геополимера, содержит в качестве основного сырья золошлаковые отходы Новочеркасской ГРЭС с химическим составом, мас. %: Na2O - 0,92; MgO - 2,08; Al2O3 - 18,78; SiO2 - 51,23; K2O - 3,04; CaO - 3,10; TiO2 - 0,78; MnO - 0,13; Fe2O3 - 10,27; P2O5 - 0,13; SO3 - 0,31; ППП - 9,23, в качестве активатора жидкое стекло, порошок NaOH и техническую воду, в качестве порообразователя порошок Al, а в качестве вещества, снижающего усадку, MgO, при следующем соотношении компонентов, мас. %:

Сырьевую смесь готовят следующим образом: сушка золошлаковых отходов до достижения влажности не более 3%, их последующее измельчение и просеивание до размера частиц 250 мкм и менее. Для щелочной активации золошлаковых отходов Новочеркасской ГРЭС в качестве активатора используется смесь жидкого стекла и раствора NaOH. Для приготовления раствора NaOH использовали отдельную емкость в которой смешивали заранее отвешенную навеску порошка NaOH с чистотой 99% и техническую воду. Приготовленный раствор NaOH смешивали с навеской жидкого стекла, после чего полученный активатор вливали в навеску золошлаковых отходов Новочеркасской ГРЭС и перемешивали в течение 60 секунд механическим способом. Далее в состав добавляли в качестве вещества, снижающего усадку, MgO и в качестве порообразователя порошок Al, после чего смесь перемешивали еще 30 секунд механическим способом. На заключительном этапе происходит заливка полученных составов в формы и отверждение при температуре 80°С в течение 12 часов.

Получение вспененного геополимера происходит путем щелочной активации алюмосиликатных компонентов золошлаковых отходов Новочеркасской ГРЭС активатором с образованием аморфного геля гидрата алюмосиликата натрия, взаимодействия во время сушки активатора с порообразователем порошком Al с образованием гидроксоалюминатов и водорода, оказывающего пенообразующий эффект, а также взаимодействия активатора с веществом, снижающим усадку, MgO с образованием геля силиката магния.

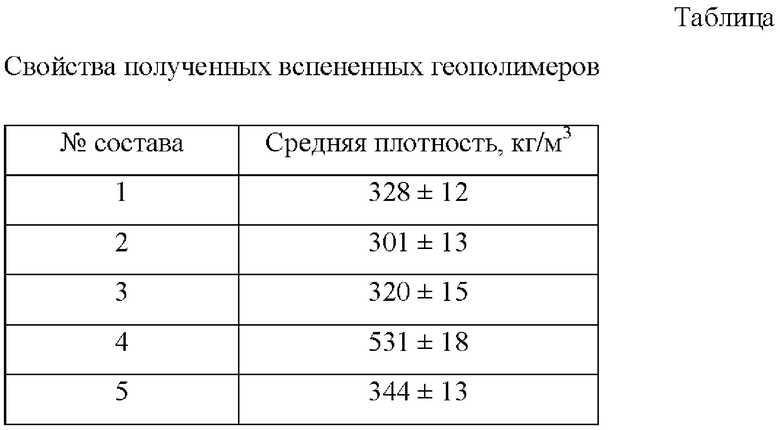

В таблице приведены свойства полученных вспененных геополимеров.

Пример №1.

Сырьевая смесь для получения вспененного геополимера имеет следующий компонентный состав, мас. %:

Вспененный геополимер готовят по методике, описанной выше. Наличие в смеси 71% золошлаковых отходов Новочеркасской ГРЭС, 3% порошка NaOH, 22% жидкого стекла, 2% порошка Al, 2% MgO и 6% технической воды дает возможность получение материала средней плотностью 328±12 кг/м3, что соответствует техническому результату, обладающего средней плотностью менее 330 кг/м3.

Пример №2.

Сырьевая смесь для получения вспененного геополимера имеет следующий компонентный состав, мас. %:

Вспененный геополимер готовят по методике, описанной выше. Наличие в смеси 65% золошлаковых отходов Новочеркасской ГРЭС, 4% порошка NaOH, 25% жидкого стекла, 3% порошка Al, 3% MgO и 8% технической воды дает возможность получение материала средней плотностью 301±13 кг/м3, что соответствует техническому результату, обладающего средней плотностью менее 330 кг/м3.

Пример №3.

Сырьевая смесь для получения вспененного геополимера имеет следующий компонентный состав, мас. %:

Вспененный геополимер готовят по методике, описанной выше. Наличие в смеси 68% золошлаковых отходов Новочеркасской ГРЭС, 3,5% порошка NaOH, 23,5% жидкого стекла, 2,5% порошка Al, 2,5% MgO и 7% технической воды дает возможность получение материала средней плотностью 320±15 кг/м3, что соответствует техническому результату, обладающего средней плотностью менее 330 кг/м3.

Пример №4.

Сырьевая смесь для получения вспененного геополимера имеет следующий компонентный состав, мас. %:

Вспененный геополимер готовят по методике, описанной выше. Наличие в смеси 75% золошлаковых отходов Новочеркасской ГРЭС, 2% порошка NaOH, 21% жидкого стекла, 1% порошка Al, 1% MgO и 4% технической воды дает возможность получение материала средней плотностью 531±18 кг/м3, что не соответствует техническому результату, обладающего средней плотностью менее 330 кг/м3.

Пример №5.

Сырьевая смесь для получения вспененного геополимера имеет следующий компонентный состав, мас. %:

Вспененный геополимер готовят по методике, описанной выше. Наличие в смеси 61% золошлаковых отходов Новочеркасской ГРЭС, 5% порошка NaOH, 26% жидкого стекла, 4% порошка Al, 4% MgO и 10% технической воды дает возможность получение материала средней плотностью 344±13 кг/м3, что не соответствует техническому результату, обладающего средней плотностью менее 330 кг/м3.

Как видно из таблицы, требуемыми свойствами обладают образцы №1, 2, 3. Образцы №4, 5, вследствие своей неудовлетворительной плотности, не могут обеспечить требуемого уровня свойств и являются непригодными для производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь на основе золошлаковых отходов для получения геополимерного материала с низкой плотностью | 2023 |

|

RU2802651C1 |

| Шихта для изготовления пористого геополимерного материала на основе отходов угольной генерации | 2023 |

|

RU2809197C1 |

| Композиция на основе техногенных отходов для получения геополимерного материала | 2023 |

|

RU2817480C1 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОНАПОЛНИТЕЛЯ НА ОСНОВЕ ЗОЛОШЛАКОВЫХ ОТХОДОВ ДЛЯ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2834869C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2415817C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННАЯ КЛАДОЧНАЯ СМЕСЬ НА ОСНОВЕ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2515631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| Керамическая масса | 2019 |

|

RU2725204C1 |

Изобретение относится к строительным материалам и может быть использовано при производстве теплоизоляционного материала, в частности теплоизоляционных плит и панелей. Техническим результатом данного изобретения является получение вспененного геополимера средней плотностью не более 330 кг/м3. Сырьевая смесь для получения геополимерного материала содержит компоненты в следующем соотношении, мас. %: золошлаковые отходы Новочеркасской ГРЭС фракцией 250 мкм и менее 65-71; порошок NaOH 3-4; жидкое стекло 22-25; порошок Al 2-3; MgO 2-3; техническая вода, сверх 100 6-8. 1 табл., 5 пр.

Сырьевая смесь на основе золошлаковых отходов для изготовления вспененного геополимера, включающая золошлаковые отходы Новочеркасской ГРЭС, активатор и алюминиевый порошок, отличающаяся тем, что дополнительно содержит MgO, а в качестве активатора используется жидкое стекло, порошок NaOH и техническая вода, при следующем соотношении компонентов, мас. %:

| Сырьевая смесь на основе золошлаковых отходов для получения геополимерного материала с низкой плотностью | 2023 |

|

RU2802651C1 |

| Шихта для изготовления пористого геополимерного материала на основе отходов угольной генерации | 2023 |

|

RU2809197C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| CN 114249561 A, 29.03.2022 | |||

| US 11939262 B2, 26.03.2024. | |||

Авторы

Даты

2024-10-07—Публикация

2024-04-04—Подача