Изобретение относится к области производства теплоизоляционных материалов и может быть использовано в транспортном, гражданском и промышленном строительстве для теплоизоляции дорожного полотна, стен и/или различных элементов жилых сооружений.

Известна шихта для получения геополимера с регулируемой пористостью (Патент РФ 2503617; опубл. 10.01.2014 г., МПК С01В 33/26, С04В 38/04), включающая алюмосиликатное сырье (метакаолин), катионы-компенсаторы (щелочные металлы) и кремнезем. Недостатками являются то, что полученный геополимерный материал обладает пористостью не более 53%, что свидетельствует о высокой плотности материала.

Известна шихта для геополимерного композиционного связующего (Патент РФ 2517729; опубл. 27.05.2014 г., МПК С04В 7/28, С04В 7/153, С04В 28/08, С04В 40/00, Е01С 7/10, С04В 111/20), включающая летучую золу, ускоритель гелеобразования (например, метакаолин, некоторые дегидратированные глины, дегидратированные цеолиты, нано- и микрокремнезем, глинозем), ускоритель твердения, имеющий состав, отличный от состава золы (высококальциевая летучая зола) и активатор (раствор гидроксида натрия и силиката натрия). Недостатками являются то, что сырьевая смесь служит связующим для цемента или бетона, которая не обладает пористостью.

Наиболее близким является состав для получения шлакощелочного ячеистого бетона плотностью 400, 600 и 800 кг/м3 (Патент РФ 2777325; опубл. 02.08.2022 г., МПК С04В 28/26, С04В 38/02), включающий молотый доменный гранулированный шлак, кислую золу-уноса, щелочной компонент и порообразователь, при следующем соотношении компонентов, мас. %:

Недостатками прототипа являются то, что сырьевая смесь не позволяет получать материалы с плотностью менее 400 кг/м3.

Задача изобретения - утилизация золошлаковых отходов за счет их использования при получении геополимерного материала, а также разработка шихты для изготовления пористого геополимерного материала на основе отходов угольной генерации Северодвинской ТЭЦ-1.

Технический результат изобретения заключается в получении пористого геополимерного материала, обладающего средним пределом прочности на сжатие более 1 МПа и средней плотностью менее 400 кг/м3.

Технический результат достигается за счет того, что шихта для изготовления пористого геополимерного материала, содержит в качестве отходов угольной генерации золошлаковые отходы Северодвинской ТЭЦ, имеющие химический состав, мас. %: SiO2 61,57; Al2O3 17,91; Fe2O3 6,01; MgO 2,75; Na2O 3,59; K2O 2,32; CaO 2,1; TiO2 0,83; MnO 0,07; P2O5 0,21; SO3 0,32; ППП 2,32, в качестве активирующего компонента жидкое стекло и порошок NaOH, а в качестве порообразователя 30% раствор пероксида водорода, при следующем соотношении компонентов, мас. %:

Шихту готовят следующим образом: для щелочной активации золошлаковых отходов Северодвинской ТЭЦ в качестве активирующего вещества используется смесь жидкого стекла и раствора NaOH. Для приготовления раствора NaOH использовали отдельную емкость в которой смешивали заранее отвешенную навеску порошка NaOH с чистотой 99% и техническую воду до получения молярной концентрации 12 моль/л. Приготовленный раствор NaOH смешивали с навеской жидкого стекла, после чего полученную суспензию вливали в навеску золошлаковых отходов Северодвинской ТЭЦ. Перемешивание суспензии вели в течение 60 секунд механическим способом. После приготовления смеси в состав добавляли в качестве порообразователя 30% раствора пероксида водорода, после чего смесь перемешивали еще 30 секунд механическим способом. Далее полученную смесь разливали в формы и отправляли на отверждение. Отверждение смеси проводили в микроволновой печи при мощности микроволн 700 Вт в течение 300 секунд с получением пористого геополимерного материала.

Получение геополимерного материала происходит путем щелочной активации алюмосиликатных компонентов золошлаковых отходов Северодвинской ТЭЦ активирующим раствором и взаимодействия во время отверждения активирующего раствора с 30% раствором пероксида водорода с образованием кислорода, оказывающего пенообразующий эффект.

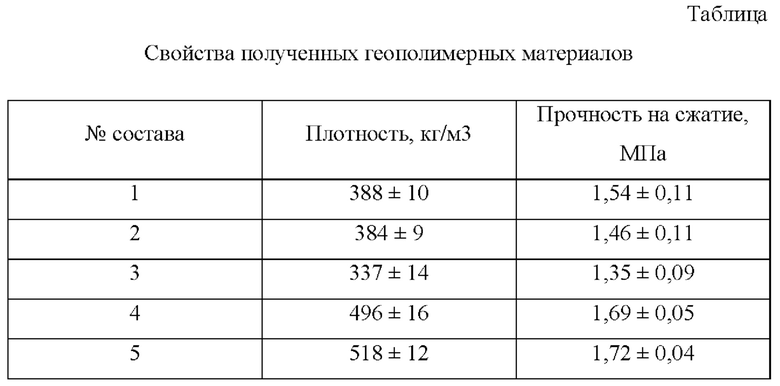

В таблице приведены свойства полученных пористых геополимерных материалов.

Пример №1.

Шихта для изготовления пористого геополимерного материала имеет следующий компонентный состав, мас. %:

Геополимерные материалы готовят по методике, описанной выше. Наличие в смеси 72% золошлаковых отходов Северодвинской ТЭЦ, 1% порошка NaOH, 3% технической воды, 24% жидкого стекла, 1% 30% раствора пероксида водорода дает возможность получение материала прочностью на сжатие 1,54±0,11 МПа и средней плотностью 388±10 кг/м3, что соответствует техническому результату, обладающего средним пределом прочности на сжатие более 1 МПа и средней плотностью менее 400 кг/м3.

Пример №2.

Шихта для изготовления пористого геополимерного материала имеет следующий компонентный состав, мас. %:

Геополимерные материалы готовят по методике, описанной выше. Наличие в смеси 68% золошлаковых отходов Северодвинской ТЭЦ, 4% порошка NaOH, 8% технической воды, 20% жидкого стекла, 3% 30% раствора пероксида водорода дает возможность получение материала прочностью на сжатие 1,46±0,11 МПа и средней плотностью 384±9 кг/м3, что соответствует техническому результату, обладающего средним пределом прочности на сжатие более 1 МПа и средней плотностью менее 400 кг/м3.

Пример №3.

Шихта для изготовления пористого геополимерного материала имеет следующий компонентный состав, мас. %:

Геополимерные материалы готовят по методике, описанной выше. Наличие в смеси 70% золошлаковых отходов Северодвинской ТЭЦ, 3% порошка NaOH, 5% технической воды, 22% жидкого стекла, 2% 30% раствора пероксида водорода дает возможность получение материала прочностью на сжатие 1,35±0,09 МПа и средней плотностью 337±14 кг/м3, что соответствует техническому результату, обладающего средним пределом прочности на сжатие более 1 МПа и средней плотностью менее 400 кг/м3.

Пример №4.

Шихта для изготовления пористого геополимерного материала имеет следующий компонентный состав, мас. %:

Геополимерные материалы готовят по методике, описанной выше. Наличие в смеси большего количества (73%) золошлаковых отходов Северодвинской ТЭЦ, малого количества (0,5%) порошка NaOH, малого количества (1,5%) технической воды, большего количества (25%) жидкого стекла, большего количества (5%) 30% раствора пероксида водорода дает возможность получение материала прочностью на сжатие 1,69±0,05 МПа и средней плотностью 496±16 кг/м3, что не соответствует техническому результату, обладающего средним пределом прочности на сжатие более 1 МПа и средней плотностью менее 400 кг/м3.

Пример №5.

Шихта для изготовления пористого геополимерного материала имеет следующий компонентный состав, мас. %:

Геополимерные материалы готовят по методике, описанной выше. Наличие в смеси малого количества (67%) золошлаковых отходов Северодвинской ТЭЦ, большого количества (5%) порошка NaOH, большого количества (9%) технической воды, малого количества (19%) жидкого стекла, малого количества (0,5%) 30% раствора пероксида водорода дает возможность получение материала прочностью на сжатие 1,72±0,04 МПа и средней плотностью 518±12 кг/м3, что не соответствует техническому результату, обладающего средним пределом прочности на сжатие более 1 МПа и средней плотностью менее 400 кг/м3.

Как видно из таблицы, требуемыми свойствами обладают образцы №1, 2, 3. Образцы №4, 5, вследствие своей неудовлетворительной плотности, не могут обеспечить требуемого уровня свойств и являются непригодными для производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вспененный геополимер на основе золошлаковых отходов | 2024 |

|

RU2828186C1 |

| Сырьевая смесь на основе золошлаковых отходов для получения геополимерного материала с низкой плотностью | 2023 |

|

RU2802651C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2415817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ получения пеносиликатного материала | 2022 |

|

RU2787671C1 |

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2532112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

Изобретение относится к области производства теплоизоляционных материалов и может быть использовано в транспортном, гражданском и промышленном строительстве для теплоизоляции дорожного полотна, стен и/или различных элементов жилых сооружений. Технический результат изобретения заключается в получении пористого геополимерного материала, обладающего средним пределом прочности на сжатие более 1 МПа и средней плотностью менее 400 кг/м3. Шихта для изготовления пористого геополимерного материала включает отходы угольной генерации, активирующий компонент и порообразователь, при этом в качестве отходов угольной генерации используют золошлаковые отходы Северодвинской ТЭЦ, имеющие химический состав, мас. %: SiO2 61,57; Al2O3 17,91; Fe2O3 6,01; MgO 2,75; Na2O 3,59; K2O 2,32; CaO 2,1; TiO2 0,83; MnO 0,07; P2O5 0,21; SO3 0,32; ППП 2,32, в качестве активирующего компонента - жидкое стекло и порошок NaOH, а в качестве порообразователя 30% раствор пероксида водорода при следующем соотношении компонентов, мас. %: золошлаковые отходы Северодвинской ТЭЦ 68-72, порошок NaOH 1-4, техническая вода 3-8, жидкое стекло 20-24, 30% раствор пероксида водорода, сверх 100 1-3. 1 табл.

Шихта для изготовления пористого геополимерного материала, включающая отходы угольной генерации, активирующий компонент и порообразователь, отличающаяся тем, что в качестве отходов угольной генерации используют золошлаковые отходы Северодвинской ТЭЦ, имеющие химический состав, мас. %: SiO2 61,57; Al2O3 17,91; Fe2O3 6,01; MgO 2,75; Na2O 3,59; K2O 2,32; CaO 2,1; TiO2 0,83; MnO 0,07; P2O5 0,21; SO3 0,32; ППП 2,32, в качестве активирующего компонента - жидкое стекло и порошок NaOH, а в качестве порообразователя 30% раствор пероксида водорода при следующем соотношении компонентов, мас. %:

| Yatsenko E | |||

| A | |||

| et al | |||

| Improving the properties of porous geopolymers based on TPP ash and slag waste by adjusting their chemical composition | |||

| MDPI, Materials (Basel), 31 March 2022 | |||

| Feng J | |||

| et al | |||

| Development of porous fly ash-based geopolymer with low thermal conductivity | |||

| Material and Design | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ЕРОШКИНА Н.А., КОРОВИН М.О | |||

Авторы

Даты

2023-12-07—Публикация

2023-05-19—Подача