Изобретение относится к области химии, и более конкретно, к новому способу получения (синтеза) сополимера этилена и винилацетата (ЭВА) с контролируемой молекулярной массой и мольной долей винилацетата (ВА) в нем и может быть использован в химической и нефтехимической промышленности.

В настоящее время известно несколько способов непосредственного введения полярного мономера в основную цепь полиэтилена, а именно свободно-радикальная полимеризация, включая радикальную полимеризацию с переносом атома, полимеризация с обратимой передачей цепи, с помощью нитроксид-радикала и металлоорганического инициатора [1]. Однако в большинстве случаев были описаны сополимеры с очень низким содержанием этилена. Они могут найти практическое применение в упаковочной, медицинской и автомобильной промышленности.

Сополимеризация этилена и винилацетата в присутствии метало-комплексного катализатора

Данный подход был использован, в первую очередь, чтобы изучить возможность использования палладий - арилфосфин-сульфонатные комплексы для получения сополимеров этилена и полярного мономера, в частности, винилацетата [2]. Реакцию вели в среде толуола. Давление этилена в автоклаве поддерживали в районе 0.3 МПа. Температуру реакции поддерживали при 80°. Синтез вели в течение от получаса до 15 часов. В результате был получен высоко-линейный этилен-винилацетат сополимер с числом разветвлений на 1000 атомов углерода меньше 1. Доля полярного мономера составила от 0.2 до 1.9 мол. %, при этом она увеличивалась с увеличением времени реакции. Молекулярная масса, образующегося сополимера (Mn) находилась в диапазоне от 4.7⋅103 до 9.9⋅103, молекулярно-массовое распределение от 2.0 до 2.3. Удельный выход продукта составил меньше 0.5%, что не позволяет использовать данный подход для промышленного применения.

Радикальная сополимеризация этилена и винилацетата в присутствии металлорганического инициатора.

Использование в качестве источника свободных радикалов кобальт-органического инициатора позволяет вести сополимеризацию этилена и винилацетата в мягких условиях синтеза [3]. Кроме того, данный подход позволяет получить сополимер с контролируемой микроструктурой, молекулярной массой, узким молекулярно-массовым распределением и контролируемой долей полярного мономера в составе сополимера. Кроме того, были получены ди- и три-блок сополимеры этилена и винилацетат, содержащие разную, но контролируемую, долю винилацетата в каждом блоке. Синтез сополимера вели в среде хлористого метилена при 40°С в течение 24 часов. Давление этилена поддерживали при 1, 2.5 или 5 МПа. В результате был получен сополимер с молекулярной массой (Mn) равной от 8.8⋅103 до 11.2⋅103 и молекулярно-массовым распределением 1.2-1.4. Мольная доля винилацетата в сополимере варьировалась от 46 до 87 мол. %. Удельный выход продукта составил от 86% до количественных значений. Было показано, что молекулярная масса продукта увеличивается со временем реакции. Доля винилацетата в сополимере зависит от давления этилена в системе - чем выше давление, тем меньше винилацетата в составе продукта. Снижение давления этилена до 0.27 МПа и температуры реакции до 30°С, а также времени синтеза до 17 часов и отказ от растворителя привело к повышению молекулярной массы продукта сополимеризации до Mn=35.2⋅103 и Mw/Mn - 2.4 [4]. Доля винилацетата составила 77 мол. %. Удельный выход продукта 45%.

Недостатком данного метода является необходимость очистки полученного сополимера этилен-винилацетата от кобальта, а также высокое содержание винилацетата в конечном продукте.

Синтез сополимера этилена и винилацетата в присутствии агента передачи цепи, способный обратимо присоединяться и отщепляться от основной цепи (сополимеризагщя с помощью RAFT/MADIX)

Получение сополимера этилена и винилацетата с равномерным распределение полярного мономера вдоль основной цепи возможно при проведении реакции в присутствии агента передачи цепи, который способен обратимо присоединяться и отщепляться от растущей цепи сополимера [1]. В качестве агента передачи цепи использовали О-метилксантогенат. В качестве среды - дихлорметан, инициатора - азобисизобутиронитрил (АИБН). Реакции проводили при 70°С. Давление этилена в реакционном сосуде поддерживали в диапазоне от 0.5 до 4 МПа. Время синтеза не представлено. Было показано, что с помощью давления этилена можно контролировать соотношение мономеров в составе сополимера. Данный подход позволил получить продукт, содержащий долю винилацетат в широком диапазоне: от 26.2 до 79.1 мол. %. Молекулярная масса (Mn) продукта, которая была достигнута, составила от 11.3⋅103 до 14.7⋅103 при достаточно узком молекулярно-массовом распределении (Mw/Mn<1.4). Удельный выход полученного продукта составил от 73% до практически количественных значений.

Сополимеры ЭВА так же были получены в присутствии О-этилксантогената [5; 6]. В качестве растворителя был выбран диметилкарбонат, понижающий вероятность переноса цепи на растворитель. В качестве инициатора использовал АИБН. Реакцию проводили при 70°С [5] или 80°С [6] и давлении этилена равным 20 МПа или 7.5 МПа, соответственно. Время синтеза варьировали от 3 до 7 часов [5; 6]. В результате был получен продукт с долей винилацетата от 2 до 14 мол. % [5; 6]. Молекулярная масса (Mn) продукта составила от 880 до 5600 [5; 6], молекулярно-массовое распределение (Mw/Mn) - от 1.5 до 2.0 [5; 6], удельный выход продукта - от 3.5 до 9.1%.

Существенным недостатком данного метода является присутствие атомов серы в составе ксантогенатов, что недопустимо по современным требованиям экологии, согласно которым, например, в топливе сера должна отсутствовать.

Сополимеризация этилена и винилацетата в присутствии агента передачи цепи на основе производного дитиокарбамата

Поскольку сополимеризация этилена и винилацетата в присутствии различных О-ксантогенатов может сопровождаться побочными реакциями обрыва цепи, то в этом отношении более перспективными агентами передачи цепи являются дитиокарбоматы [6]. Они были использованы для получения сополимеров этилена и винилацетата в мягких условиях для получения продукта, содержащего различное количество полярного мономера и молекулярной массой. Реакцию вели при 70 или 80°С в течение от 3 до 8 часов, при давлении этилена 7.5 МПа. В качестве инициатора использовали АИБН, растворителя - диметилкарбонат. Молекулярная масса {Mn) продукта реакции составила от 1.5⋅103 до 13⋅103, Mw/Mn=1.8-3.9, доля винилацетат от 15 до 18 моль %, удельный выход продуктов сополимеризации составил от 1.9 до 19%. Показано, что строение дитиокарбомата влияет на выход продукта и мольную долю винилацетата в нем. Увеличение соотношения мономер/инициатор приводит к возрастанию молекулярной массы.

Также как и ксантогенаты, дитиокарбоматы содержат в своем составе атомы серы, что недопустимо согласно современным требованиям экологии, применяемым к топливу.

Свободно-радикальная сополимеризация этилена и винилацетата в мягких условиях

Для получения низкомолекулярных сополимеров этилена и винилацетата в мягких условиях с желаемой долей винилацетат в нем был проведен синтез данного сополимера в среде различных органических растворителей таких как тетрагидрофуран, диметилкарбонат, диэтилкарбонат и толуол [7]. Реакцию инициировали в результате термического разложения АИБН при 70°С, при постоянном давлении этилена из диапазона от 5 до 12.5 МПа. Было показано, что сополимеризация этилена и винилацетата в среде толуола приводит к чрезвычайно низким выходам. В тоже время, повышение давления приводит как повышению выхода, так и к снижению доли винилацетата в сополимере. Стоит отметить, что выбор растворителя также влияет на выход продукта реакции. Он увеличивается в ряду толуол << диэтилкарбонат ~ диметилкарбонат < тетрагидрофуран (ТГФ) [7]. Растворитель также оказывает сильное влияние на молекулярную массу сополимера ЭВА [7], что связано с вероятностью переноса радикала на молекулу растворителя. Как было показано, наибольший перенос наблюдается в присутствии ТГФ. Проведение реакции в среде данного растворителя приводит к получению продукта с молекулярной массой в диапазоне Mn=1.2⋅103-2.1⋅103 и Mw/Mn=2.6 в независимости от выбранного давления этилена. С повышением давления от 5 до 12.5 МПа только уменьшалась мольная доля винилацетата в сополимере с 19.1 до 9.6 мол. %. Несмотря на увеличение массы продукта сополимеризации, с увеличение давления, удельный выход сополимера уменьшался с 6 до 4%. Проведение реакции в среде диалкилкарбонатов позволяет получить сополимеры с молекулярной массой Mn в диапазоне 14⋅103-30⋅103 и Mw/Mn=1.6-2.1. При этом молекулярная масса сополимеров, полученных в среде диэтилкарбоната ниже, чем в диметилкарбонате, при прочих равных условиях, что связано с тем, что диметилкарбонат не участвует в процессе переноса радикалов, в то время как диэтилкарбонат участвует, хотя в существенно меньшей степени чем ТГФ. По данным, представленным в источнике [7], содержание винилацетата в ЭВА зависит, главным образом, от давления нежели от природы растворителя. Например, при возрастании давления с 5 до 12.5 МПа, доля винилацетата в полученных сополимерах падает с 20.8 до 6.7 мол. % или с 19.2 до 9.6 мол. %, в то время как выход уменьшался с 6.2 до 1.5% и с 5.4 до 2.4% в случае проведения реакции в диэтилкарбонате или диметилкарбонате, соответственно.

Авторы указывают, что для присадок к моторным топливам на основе ЭВА предпочтительно преобладание коротких разветвлений над более длинными, содержащими более 5 атомов углерода в боковой цепи. Такое соотношение наблюдается для сополимеров, полученных в диэтилкарбонате или диметилкарбонате, нежели в ТГФ. Авторами было подобрано давление этилена, которое позволяет получать сополимер ЭВА, наиболее эффективно улучшающий текучесть дизельного топлива при низких температурах. Компромисс между содержанием винилацетата и выхода продукта был достигнут при 7.5 МПа. Если сополимер ЭВА, полученный в среде ТГФ не вызывает сомнений в части растворимости в дизельном топливе, то высокая молекулярная масса ЭВА, получаемая в результате проведения синтеза в диметилкарбонате оказывается препятствием для использования данного сополимера в качестве присадки к топливу [7]. Поэтому для снижения молекулярной массы сополимера ЭВА, полученном в диметилкарбонате, авторы использовали агент передачи цепи - пропаналь.

Типичный эксперимент синтеза сополимера ЭВА в среде диметилкарбоната [7]: в стальной автоклав на 160 мл снабженном механической мешалкой загружают ранее подготовленный раствор 6.1⋅10-3 моль/л АИБН в 50 мл смеси диметилкарбоната и винилацетата. (Соотношение диметилкарбонатат и вининлацетата может меняться, но суммарный объем должен оставаться равным 50 мл). Затем в автоклав подается этилен до достижения желаемого давления (7.5 МПа), после чего реакционная масса нагревается до 70°С при перемешивании. По истечение 4-х часов автоклав охлаждают до комнатной температуры, дегазируют. Полимер выделяют выпариванием растворителя при комнатной температуре.

Авторы показали, что проведение синтеза ЭВА при соотношении диметилкарбоната / винилацетата, равном 40 мл / 10 мл, и давлении 7.5 МПа приводит к продукту с Mn=34.8⋅103 и Mw/Mn=2, доля винилацетата равна 14.9 мол. %, удельный выход 17%. Добавление в данную систему пропаналя с 0,125 мл до 4 мл приводит к падению молекулярной массы с Mn=20.7⋅103 и Mw/Mn=1.8 до Mn=0.9⋅103 и Mw/Mn=2.9. Доля винил ацетат остается примерно на одном уровне 13.9-15.5 мол. %. Удельный выход падает с 14.7 до 6.5%.

Проведение сополимеризации этилена и винилацетата в присутствии 2.5 мл пропаналя, но при различном соотношении диметилкарбоната и винилацетата показало, что увеличение доли последнего в исходной реакционной массе с 2.5 мл до 26 мл приводит к плавному увеличению молекулярной массы с Mn=0.8⋅103 и Mw/Mn=2.5 до Mn=2.8⋅103 и Mw/Mn=2.5, при резком увеличении доли винилацетата с 4.1 до 32.4 моль %, при этом, также увеличился удельный выход с 7 до 13%. Это лучший показатель из всех результатов научной и патентной литературы, поскольку он позволяет легко контролировать как мольную долю винилацетата в сополимере меняя исходное соотношение диметилкарбоната и винилацетата, так и молекулярную массу продукта регулируя количество вводимого пропаналя в реакционную массу.

Однако удельный выход конечного продукта не превышает 14.7%, пропаналь относится к соединениям третьей группы опасности, что требует бережного обращения с ним, особенно в промышленных масштабах. Тем более, что он имеет низкую температуру кипения, что способствует его интенсивному испарению и повышает риски чрезвычайных ситуаций при попадании его в атмосферу рабочей зоны. Кроме того, реализация данного метода в промышленности будет осложнена процессом разделением непрореагировавшей части и готовой продукции, поскольку низкая температура кипения пропаналя (ниже, чем у винилацетата) будет приводить к фракционированию жидких компонентов, что усложняет технологическую схему рецикла непрореагировавших компонентов. Поэтому желательно стремиться к подбору такой реакционной системы, в которой жидкие компоненты имеют меньшее различие в температурах кипения.

Общим недостатком всех описанных технических решений получения сополимера этилена и винилацетата является низкий выход продукта реакции, использование дорогостоящих катализаторов на основе палладия.

Необходимость в дополнительном этапе очистки продукта от следов катализатора. Сополимеризация в присутствии кобальторганических соединений приводит к продуктам с высокой мольной долей винилацетата в сополимере, что отрицательно сказывается на возможности их использования с точки зрения экологии. Регулирование процесса синтеза ЭВА с помощью агентов передачи цепи таких как ксантогенаты или карбоматы невозможно по причине содержания в них атомов серы, что противоречит современным экологическим требованиям к топливам. Получение сополимеров с помощью свободно-радикальной сополимеризации этилена и винилацетата оказался наиболее доступным из перечисленных. Достижение желаемой доли винилацетата в сополимере предлагается с помощью подбора нужного давления этилена либо количества вводимого винилацетата.

Значение молекулярной массы предлагается регулировать с помощью подбора смеси растворителей - диметилкарбоната и ТГФ. Было показано, что проведение реакции в тетрагидрофуране позволяет получить низкомолекулярный сополимер ЭВА. Однако, его молекулярная масса слабо меняется от изменения других параметров, например, давления этилена [7], что связано с высокой интенсивностью реакции передачи цепи. С другой стороны, использование растворителя, не участвующего в передачи цепи совместно с агентом передачи цепи, таком как пропаналь, создает большую гибкость в управлении молекулярной массой конечного продукта. Однако, пропаналь является токсичным соединением с низкой температурой кипения, что может создать опасность при промышленном производстве.

Задача настоящего изобретения заключается в разработке экономичного и удобного способа получения низкомолекулярного сополимера этилена и винилацетата с контролируемой молекулярной массой и мольной долей винилацетата, а также с высоким удельным выходом конечного продукта, достаточным для отечественного промышленного производства данного сополимера.

Процесс осуществляют без дорогостоящих, высокотоксичных соединений, при температуре разложения инициатора радикальных реакций дикумилпероксида (130°С) при давлениях от 7 до 10 МПа в смеси растворителей диметилкарбоната и тетрагидрофурана.

Поставленная задача решается тем, что предложен способ получения низкомолекулярного сополимера этилена и винилацетата путем радикальной сополимеризации в среде растворителя - диметилкарбоната в присутствии инициатора радикальной реакции при повышенной температуре и давлении, в котором дополнительно используют второй растворитель - тетрагидрофуран, а в качестве инициатора радикальной сополимеризации -дикумилпероксид, который предварительно растворяют в смеси диметилкарбоната и тетрагидрофурана в вакуумированной и заполненной аргоном емкости, реакцию радикальной сополимеризации проводят в реакторе, предварительно вакуумированном и заполненном этиленом, куда загружают полученный раствор дикумилпероксида в смеси диметилкарбоната (ДМК) и тетрагидрофурана (ТГФ), а затем винилацетат при следующем объемном соотношении компонентов:

V(Винилацетат):V(ТГФ):V(ДМК) = 0.19-0.74:0.33-1.81:3.97-5.57

и мольном соотношении винилацетат: дикумилпероксид, равном 203:1-222:1, затем температуру в реакторе повышают до температуры разложения дикумилпероксида, а давление до 7-10 МПа, выдерживают в указанных условиях не менее 2 часов до завершения реакции сополимеризации, затем реактор охлаждают до комнатной температуры, сбрасывают давление до атмосферного, выгружают полученный жидкий продукт реакции, удаляют легкокипящие компоненты - непрореагировавший винилацетат, диметилкарбонат и ТГФ на роторном вакуумном испарителе при температуре 70°С и давлении до 6 мм рт. ст. с получением готового продукта - сополимера этилена и винилацетата с молекулярной массой 2.0⋅103-6.7⋅103.

Во втором варианте осуществления изобретения предложен способ получения низкомолекулярного сополимера этилена и винилацетата путем радикальной сополимеризации в среде растворителя - диметилкарбоната в присутствии инициатора радикальной сополимеризации при повышенной температуре и давлении, в котором дополнительно используют второй растворитель - тетрагидрофуран, а в качестве инициатора радикальной сополимеризации - дикумилпероксид, который предварительно растворяют в смеси диметилкарбоната и тетрагидрофурана в вакуумированной и заполненной аргоном емкости и разделяют полученный раствор на две равные порции, реакцию радикальной сополимеризации проводят в реакторе, предварительно вакуумированном и заполненном этиленом, куда загружают первую порцию полученного раствора дикумилпероксида в смеси диметилкарбоната ДМК и тетрагидрофурана ТГФ, а затем винилацетат при следующем объемном соотношении компонентов:

V(Винилацетат):V(ТГФ):V(ДМК) = 0.19-0.74:0.33-1.81:3.97-5.57

и мольном соотношении винилацетат: дикумилпероксид, равном 103:1-203:1, затем температуру в реакторе повышают до температуры разложения дикумилпероксида, а давление до 7-10 МПа, выдерживают в указанных условиях не менее 2 часов, затем загружают вторую порцию указанного раствора дикумилпероксида, снова выдерживают в тех же условиях не менее 2 часов, реактор охлаждают до комнатной температуры, сбрасывают давление до атмосферного, выгружают полученный жидкий продукт реакции, удаляют легкокипящие компоненты - не прореагировавший винилацетат, тетрагидрофуран и диметилкарбонат на роторном вакуумном испарителе при температуре 70°С и давлении до 6 мм рт.ст. с получением готового продукта - сополимера этилена и винилацетата с молекулярной массой 2.0⋅103 - 6.7⋅103.

Сущность способа состоит в том, что используют смесь двух растворителей - диметилкарбоната и тетрагидрофурана, причем первый из них не участвует в реакции передачи цепи, а второй участвует. С помощью изменения соотношения данных растворителей удается регулировать молекулярной массой продукта сополимеризации. Использование тетрагидрофурана, позволяет активизировать полимеризацию этилена, что повышает выход конечного продукта. Задачу по регулированию мольной доли винилацетата в сополимере предлагается решать либо повышением давления этилена, либо понижением количества вводимого винилацетата.

Технический результат

- повышение удельного выхода сополимера (может достигать 69 мас. %)

- возможность контроля молекулярной массы получаемого сополимера и мольной доли винилацетата в сополимере в пределах 5.6-14.6 мол. %,

- безопасность, экологичность и простота способа получения, без применения высокотоксичных реагентов.

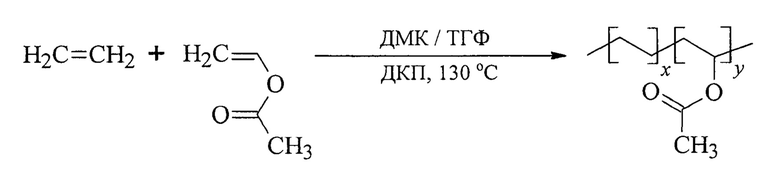

Предлагаемый способ реализуется с помощью реакции, представленной на схеме 1.

Схема 1. Синтез сополимера этилена и винилацетата в смеси органических растворителей диметилкарбоната (ДМК) и тетрагидрофурана (ТГФ) в результате термолиза дикумилпероксида (ДКП), где х и у пропорциональны мольным долям этилена и винилацетата в сополимере ЭВА при условии, что сумма произведений 28⋅х+86⋅у не должна превышать молекулярной массы синтезированного сополимера ЭВА. Материалы, подготовка реагентов и растворителей Все операции, связанные с синтезом сополимера, проводят в инертной атмосфере (атмосфере аргона) и в атмосфере этилена. Диметилкарбонат (марки х.ч.) и винилацетат (марки х.ч.) осушают и перегоняют над гидридом кальция в атмосфере аргона, хранят в атмосфере аргона. Тетрагидрофуран (марки х.ч.) осушают и перегоняют над натрием в атмосфере аргона, хранят в атмосфере аргона. Реакцию сополимеризации проводят в атмосфере этилена марки 3.0 компании «Мостехгаз». Этилен и дикумилпероксид (ДКП) компании (Sigma-Aldrich) используют без дополнительной очистки.

Методы исследований

Одномерные спектры 1Н и 13С ЯМР регистрировали для растворов сополимеров в дейтерохлороформе или смеси дейтеробензола и перхлорэтилена (V/V=1:2) на спектрометре Bruker Avance DRX 400 с рабочей частотой 400.1 МГц и 100.6 МГц для протонного и углеродного спектров, соответственно. Химический сдвиг определяли относительно остаточного сигнала хлороформа (7.26 м.д. для протонного и 77.16 м.д. для углеродного спектра) и бензола (7.16 м.д. для протонного и 128.06 м.д. для углеродного спектра). Каждый образец готовили с концентрацией около 200 мг сополимера в 0.6 мл дейтеро-растворителя.

ИК-спектры были записаны с помощью FTIR микроскопа HYPERION 2000 Bruker, совмещенного с IFS-66 v/s Фурье спектрометром в качестве НПВО.

Гельпроникающую хроматографию (ГПХ) сополимеров выполняли с помощью Agilent 1280 Infinity II system (обработку результатов выполняли с помощью программного комплекса Agilent GPC/SEC Software, версия А.02.01 Build 9.34851 разработанного Agilent Technologies, Santa Clara, CA, USA) с рефрактометрическим детектором. В качестве элюента использовали ТГФ, скорость потока 0.3 мл/мин, концентрация образца 1 мг/мл. Молекулярную массу и полидисперсность рассчитывали по стандартной методике относительно монодисперсных полистирольных стандартов.

Сополимеризация этилена и винилацетата в смеси диметилкарбоната и тетрагидрофурана

Пример 1

В отдельной емкости (колбе), вакуумированной и заполненной аргоном готовят раствор 10.3 мг (0.038 ммоль) дикумилпероксида в смеси 1.5 мл диметилкарбоната и 0.9 мл тетрагидрофурана.

В реактор (автоклав) объемом 37 мл, снабженный магнитной тефлоновой мешалкой, карманом для термопары, манометром и металлической капельной воронкой вакуумированный и заполненный этиленом, загружают с помощью аргонового шприца через капельную воронку 0.74 мл (8.0 ммоль) винилацетата, 2.97 мл диметилкарбоната и ранее подготовленный раствор дикумилпероксида.

Таким образом, объемное соотношение винилацетат: ТГФ:ДМК составляет 0.74:0.9:4.47, а мольное соотношение винилацетат: дикумилпероксид - 210:1.

Поднимают давление в системе с помощью этилена до 7 МПа и поддерживают его на протяжении всего опыта. Затем нагревают реакционную массу до 130°С и выдерживают ее при данной температуре в течение 2 часов и 10 мин. После чего автоклав охлаждают до комнатной температуры, сбрасывают давление до атмосферного и выгружают полученный жидкий продукт реакции. Осуществляют отгонку легколетучих компонентов - непрореагировавшего винилацетата, диметилкарбоната и ТГФ на роторном вакуумном испарителе при температуре 70°С и давлении до 6 мм рт.ст. с получением готового продукта, представляющего собой белый сополимер этилена и винилацетата, по консистенции, напоминающий вазелин, характеризующийся Mn=3.2⋅103, Mw/Mn=2.2. ω (ВА)=14.6 мол. %. Выход 0.94 г (удельный выход 46% мас). Строение сополимера этилена и винилацетата подтверждено с помощью ЯМР и ИК-спектроскопии.

1H ЯМР спектр. На спектре присутствуют сигналы протонов как звеньев этилена (1.4-1.1 м.д., -(CH2)-), так и винилацетата (5.1-4.8 м.д., -СН2-CH-(С=O)-СН3; 2.0-1.8 м.д. -СН2-СН-(С=O)-CH3; 1.6-1.4 м.д., -CH2-СН-(С=O)-СН3), а также сигналы протонов метокси- (в области 4.1-3.4 м.д.) и терминальных метальных (1.0-0.7 м.д., Полимерная цепь-СН2-CH3) групп, что хорошо согласуется с литературными данными [8].

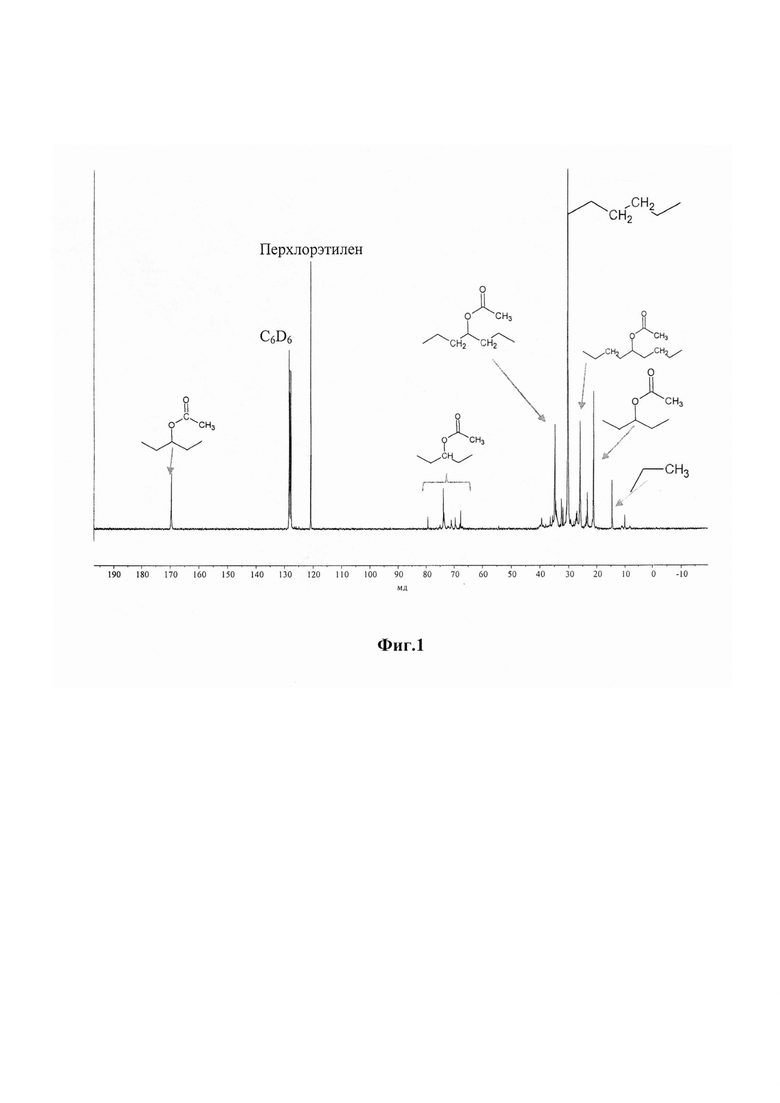

13С ЯМР спектр представлен на фиг 1.

ИК-спектр. В ИК-спектре наблюдаются характерные полосы поглощения при 2922 см-1 (связи С-Н в алканах), 2852 см-1 (связи С-Н в -СН2-O- фрагментах), 1735 см-1 (С=O в сложных эфирах), 1463 см-1 (-СН2- в алканах), 1237 см-1 (ацетат-группах), 1020 см-1 (С-О-С), 721 см-1 (С-(СН2)n-С, при n>4). Отсутствие широких полос поглощения в диапазоне 3600 -3400 см-1 указывает на отсутствие в образце ОН - групп и воды.

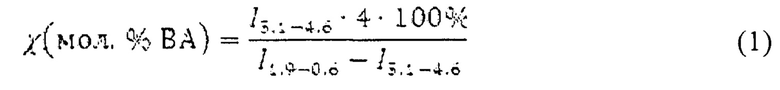

Мольную долю звеньев винилацетата % (мол. % ВА) в сополимерах ЭВА вычисляли на основании данных 1Н ЯМР анализа согласно формуле 1.

где l5,1-4,6 _ интегральная интенсивность сигнала протона звена винилацетата >CHO(С=O)СН3 в области 5.1-4.6 м.д., l1,9-0.6 - интегральная интенсивность сигналов протонов в области 1.9-0.6 м.д.

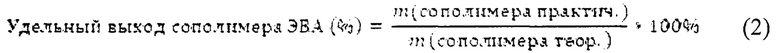

Удельный выход низкомолекулярного сополимера ЭВА вычисляли по формуле 2.

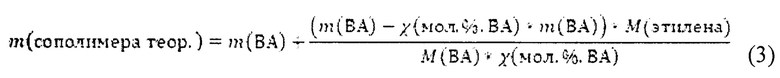

где m(сополимера практич.) - масса сополимера, которую получили в результате синтеза, m(сополимера теор.) - массу сополимера, которую вычислили исходя из того, что весь винилацетат прореагировал с образованием сополимера содержащего такую же мольную долю винилацетата, что и практически полученный сополимер, ее вычисляли по формуле 3.

где m(ВА) - масса винилацетата, загруженная в реактор, χ (мол. % ВА) - мольная доля винилацетата в полученном сополимере ЕВА, М(этилена) -молярная масса этилена (28.05 г/моль), М(ВА) - молярная масса винилацетата (86.09 г/моль).

Исследования методами 1Н и 13С ЯМР (ядерного магнитного резонанса), а также ИК-спектроскопии проведены для образца 3. Спектры, полученные указанными методами анализов для остальных образцов, аналогичны приведенным.

Сополимеризация этилена и винилацетата в смеси тетрагидрофурана и диметилкарбонате при различном количестве винилацетата

Пример 2

Отличается от примера 1 тем, что винилацетат добавляют в количестве 0.37 мл (4.0 ммоль), а дикумилпероксид массой 5.2 мг (0.019 ммоль) растворяют в смеси 1.8 мл диметилкарбоната и 0.8 мл тетрагидрофурана.

Таким образом, объемное соотношение винилацетат:ТГФ:ДМК составляет 0.37:0.8: 4.77, а мольное соотношение винилацетат: дикумилпероксид - 210:1.

Получен белый сополимер, характеризующийся Mn=2.4⋅103, Mw/Mn=2.4. ω (ВА)=8.6 мол. %. Выход 0.55 г (удельный выход 36% мас).

Пример 3

Отличается от примера 1 тем, что винилацетат добавляют в количестве 0.19 мл (2.0 ммоль), а дикумилпероксид массой 2.5 мг (0.009 ммоль) растворяют в смеси 1.8 мл диметилкарбоната и 0.85 мл тетрагидрофурана.

Таким образом, объемное соотношение винилацетат:ТГФ:ДМК составляет 0.19:0.85:4.77, а мольное соотношение винилацетат:дикумилпероксид - 222:1.

Получен белый сополимер, характеризующийся Mn=2.3⋅103, Mw/Mn=2.4. ω (ВА)=5.6 мол. %. Выход 0.29 г (удельный выход 26% мас).

Сополимеризация этилена и винилацетата в смеси тетрагидрофурана и диметилкарбонате при различном количестве тетрагидрофурана

Пример 4

Отличается от примера 1 тем, что дикумилпероксид массой 10.5 мг (0.039 ммоль) растворяют в смеси 2.6 мл диметилкарбоната и 0.33 мл тетрагидрофурана. Используют 0.73 мл (7.9 ммоль) винилацетата.

Таким образом, объемное соотношение винилацетат: ТГФ:ДМК составляет 0.73:0.33:5.57, а мольное соотношение винилацетат: дикумилпероксид - 203:1.

Получен белый сополимер, характеризующийся Mn = 6.5⋅103, Mw/Mn=2.2. ω (ВА)=13.8 мол. %. Выход 1.03 г (удельный выход 48% мае).

Пример 5

Отличается от примера 1 тем, что дикумилпероксид массой 10.1 мг (0.037 ммоль) растворяют в смеси 1.0 мл диметилкарбоната и 1.81 мл тетрагидрофурана. Используют 0.7 мл (7.6 ммоль) винилацетата.

Таким образом, объемное соотношение винилацетат: ТГФ:ДМК составляет 0.7:1.81:3.97, а мольное соотношение винилацетат: дикумилпероксид - 205:1.

Получен белый сополимер, характеризующийся Mn=2.0⋅103, Mw/Mn=2.1. ω (ВА)=12.8 мол. %. Выход 1.09 г (удельный выход 50% мас).

Сополимеризация этилена и винилацетата в смеси тетрагидрофурана и диметилкарбонате при различном давлении

Пример 6

Отличается от примера 1 тем, что давление этилена в автоклаве было повышено до 10 МПа, а дикумилпероксид массой 10.1 мг (0.037 ммоль) растворяют в смеси 1.5 мл диметилкарбоната и 0.82 мл тетрагидрофурана.

Используют 0.7 мл (7.6 ммоль) винилацетата.

Таким образом, объемное соотношение винилацетат: ТГФ: ДМК составляет 0.7: 0.82: 4.47, а мольное соотношение винилацетат: дикумилпероксид - 205:1.

Получен белый сополимер, характеризующийся Mn=5.4⋅103, Mw/Mn=1.9. ω (ВА)=9.3 мол. %. Выход 0.69 г (удельный выход 25%мас).

Пример 7 (сравнительный) Отличается от примера 1 тем, что давление этилена в автоклаве было повышено до 14 МПа. Дикумилпероксид массой 10.3 мг (0.038 ммоль) растворяют в смеси 1.6 мл диметилкарбоната и 0.86 мл тетрагидрофурана. Используют 0.72 мл (7.8 ммоль) винилацетата.

Таким образом, объемное соотношение винилацетат: ТГФ:ДМК составляет 0.72:0.86:4.57, а мольное соотношение винилацетат: дикумилпероксид - 205:1.

Получен белый сополимер, характеризующийся Mn=6.7⋅10, Mw/Mn=1.5. ω (ВА)=3.8 мол. %. Выход 0.20 г (удельный выход 3.3%).

Как можно видеть, повышение давления выше 10 МПа приводит к резкому снижению выхода.

Сополимеризация этилена и винилацетата в смеси тетрагидрофурана и диметилкарбонате при различном времени реакции

Пример 8

Отличается от примера 1 увеличением времени реакции до 4 часов 20 минут. Используют 0.72 мл (7.8 ммоль) винилацетата, 0.97 мл ТГФ, 1.31 мл ДМК и 10.4 мг (0.038 ммоль) дикумилпироксида.

Таким образом, объемное соотношение винилацетат: ТГФ:ДМК составляет 0.72:0.97:4.28, а мольное соотношение винилацетат: дикумилпероксид - 205:1.

Получен белый сополимер, характеризующийся Mn=2.5⋅103, Mw/Mn=2.5. ω (ВА)=14.1 мол. %. Выход 1.20 г (удельный выход 60% мас).

Сополимеризация этилена и винилацетата в смеси тетрагидрофурана и диметилкарбонате при порционном добавлении инициатора

Пример 9

Отличается от примера 8 тем, что полученный раствора инициатора радикальной сополимеризации - дикумилпероксида в смеси диметилкарбоната и тетрагидрофурана разделяют на две равные порции.

Используют 0.71 мл (7.7 ммоль) винилацетата. 0.91 мл ТГФ и 2.3 мл ДМК и 10.4 мг (0.038 ммоль) дикумилпироксида.

Первую порцию загружают в реактор в начале процесса, как и в примере 8. После повышения температуры и давления в реакторе выдерживают в этих условиях 2 часа 10 мин, а после того загружают вторую порцию раствора дикумилпероксида и снова выдерживают в тех же условиях 2 часа 10 мин.

Таким образом, объемное соотношение винилацетат: ТГФ:ДМК составляет 0.71:0.91:5.27, а мольное соотношение винилацетат: дикумилпероксид - 203:1.

Получают белый сополимер, характеризующийся Mn=2.8⋅103, Mw/Mn=2.4. ω (ВА)=13.0 мол. %. Выход 1.19 г (удельный выход 56% мас).

Пример 10

Отличается от примера 8 тем, что полученный раствор инициатора радикальной сополимеризации - дикумилпероксида в смеси диметилкарбоната и тетрагидрофурана разделяют на две равные порции.

Используют 0.72 мл (7.8 ммоль) винилацетата, 1.76 мл ТГФ и 1.39 мл ДМК и 20.6 мг (0.076 ммоль) дикумилпироксида.

Первую порцию загружают в реактор в начале процесса, как и в примере 9. После повышения температуры и давления в реакторе выдерживают в этих условиях 2 часа 10 мин, а после того загружают вторую порцию раствора дикумилпероксида и снова выдерживают в тех же условиях 2 часа 10 мин.

Таким образом, объемное соотношение винилацетат: ТГФ:ДМК составляет 0.72:1.76:4.36, а мольное соотношение винилацетат: дикумилпероксид - 103:1.

Получают белый сополимер, характеризующийся Mn=2.5⋅10, Mw/Mn ⋅ 2.6. ω(ВА)=11,8 мол. %. Выход 1.59 г (удельный выход 69% мас).

Таким образом, предложен способ получения низкомолекулярного сополимера этилена и винилацетата, позволяющий контролировать молекулярную массу и мольную долю винилацетата в получаемом сополимере, и обеспечивающий высокий удельный выход конечного продукта до 69%, достаточный для отечественного промышленного производства данного сополимера.

Проведение способа получения сополимера этилена и винилацетата в условиях, лежащих за заявляемыми пределами, не обеспечивает достижения технического результата. Так, проведение сополимеризации в одном растворителе - ТГФ или диметилкарбонате достигается достаточно высокий выход сополимера (удельный выход 46-47% мае), но плохо контролируется получаемая молекулярная масса сополимера - она может оказаться как выше, так и ниже требуемой. Например, при применении одного растворителя -ТГФ достигается Mn=0.9⋅103, Mw/Mn=1.6. ω (ВА)=10.5 мол. %, а при растворителе - диметилкарбонате достигается Mn=16.8⋅103, Mw/Mn=2.0. ω (ВА)=11.8 мол. %. При повышении давления в предлагаемом способе получения сополимера этилена и винилацетата до 14 МПа резко падает удельный выход получаемого сополимера до 3.3 мас. %.

Источники информации

1. A RAFT/MADIX method finely regulating the copolymerization of ethylene and polar vinyl monomers under mild conditions / Q.-B. Chen, T.-Y. Zeng, L. Xia [et al.] // Chemical Communications. - 2017. - Vol. 53. - №78. - P. 10780-10783.

2. Copolymerization of Vinyl Acetate with Ethylene by Palladium / Alkylphosphine-Sulfonate Catalysts / S. Ito, K. Munakata, A. Nakamura, K. Nozaki // Journal of the American Chemical Society. - 2009. - Vol. 131. - №41. - P. 14606-14607.

3. Precision design of ethylene- and polar-monomer-based copolymers by organometallic-mediated radical polymerization / A. Kermagoret, A. Debuigne, C. Jerome, C. Detrembleur // Nature Chemistry. - 2014. - Vol. 6. - №3. - P. 179-187.

4. Copolymerization of vinyl acetate with 1-octene and ethylene by cobalt-mediated radical polymerization / R. Bryaskova, N. Willet, P. Degee [et al.] // Journal of Polymer Science Part A: Polymer Chemistry. - 2007. - Vol. 45. - №12. - P. 2532-2542.

5. Dommanget C. Polymerization of Ethylene through Reversible Addition-Fragmentation Chain Transfer (RAFT) / C. Dommanget, F. D'Agosto, V. Monteil // Angewandte Chemie International Edition. - 2014. - Vol. 53. - №26. - P. 6683-6686.

6. Statistical and Block Copolymers of Ethylene and Vinyl Acetate via Reversible Addition-Fragmentation Chain Transfer Polymerization / A. Wolpers, F. Baffle, V. Monteil, F. D'Agosto // Macromolecular Rapid Communications. - 2021. - Vol. 42. - №16.

7. Free Radical Copolymerization of Ethylene with Vinyl Acetate under Mild Conditions / A. Zarrouki, E. Espinosa, C. Boisson, V. Monteil // Macromolecules. - 2017. - Vol. 50. - №9. - P. 3516-3523.

8. Functional Polyethylene (PE) and PE-Based Block Copolymers by Organometallic-Mediated Radical Polymerization / J. Demarteau, P. В. V. Scholten, A. Kermagoret [et al.] // Macromolecules. - 2019. - Vol. 52. - №22. - P. 9053-9063.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2689781C2 |

| СОПОЛИМЕР НОРБОРНЕНА С АКРИЛАТОМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА НА ЕГО ОСНОВЕ | 2010 |

|

RU2456304C2 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И БУТАДИЕНА, КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ИХ СИНТЕЗА | 2003 |

|

RU2312870C2 |

| Способ получения сополимеров акрилонитрила в растворе | 2020 |

|

RU2734241C1 |

| ИНИЦИИРУЮЩАЯ СИСТЕМА АНИОННОГО ТИПА ДЛЯ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ АКРИЛОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛА И СОПОЛИМЕРОВ АКРИЛОНИТРИЛА | 2014 |

|

RU2565767C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| Компонент депрессорно-диспергирующей присадки для топлив | 2024 |

|

RU2827543C1 |

| БОРГИДРИДНЫЙ МЕТАЛЛОЦЕНОВЫЙ КОМПЛЕКС ЛАНТАНОИДА, ВКЛЮЧАЮЩАЯ ЕГО КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ПОЛИМЕРИЗАЦИИ, В КОТОРОЙ ОНА ПРИМЕНЯЕТСЯ, И СОПОЛИМЕР ЭТИЛЕНА С БУТАДИЕНОМ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2006 |

|

RU2441015C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

Настоящее изобретение относится к способу получения сополимера этилена и винилацетата. Описаны два варианта способа получения низкомолекулярного сополимера этилена и винилацетата путем радикальной сополимеризации в среде двух растворителей - диметилкарбоната и тетрагидрофурана и инициатора радикальной сополимеризации - дикумилпероксида, который предварительно растворяют в смеси диметилкарбоната и тетрагидрофурана в вакуумированной и заполненной аргоном емкости, реакцию радикальной сополимеризации проводят в реакторе, предварительно вакуумированном и заполненном этиленом, куда согласно первому варианту загружают предварительно полученный раствор дикумилпероксида в смеси диметилкарбоната ДМК и тетрагидрофурана ТГФ, а затем винилацетат при следующем объемном соотношении компонентов: V(Винилацетат):V(ТГФ):V(ДМК) = 0.19-0.74:0.33-1.81:3.97-5.57 и мольном соотношении винилацетат:дикумилпероксид, равном 203:1-222:1, затем температуру в реакторе повышают до температуры разложения дикумилпероксида, а давление - до 7-10 МПа, выдерживают в указанных условиях не менее 2 часов до завершения реакции сополимеризации, затем реактор охлаждают до комнатной температуры, сбрасывают давление до атмосферного, выгружают полученный жидкий продукт реакции, удаляют легкокипящие компоненты - непрореагировавший винилацетат, диметилкарбонат и ТГФ на роторном вакуумном испарителе при температуре 70°С и давлении до 6 мм рт.ст. с получением готового продукта - сополимера этилена и винилацетата с молекулярной массой 2.0⋅103-6.7⋅103. Согласно второму варианту, предварительно полученный раствор дикумилпероксида в смеси диметилкарбоната ДМК и тетрагидрофурана ТГФ разделяют на две равные порции, реакцию радикальной сополимеризации проводят в реакторе как по первому варианту, но сначала загружают первую порцию полученного раствора дикумилпероксида в смеси диметилкарбоната ДМК и тетрагидрофурана ТГФ, а затем винилацетат при объемном соотношении компонентов: V(Винилацетат):V(ТГФ):V(ДМК) = 0.19-0.74:0.33-1.81:3.97-5.57 и мольном соотношении винилацетат:дикумилпероксид, равном 103:1-203:1, затем температуру в реакторе повышают до температуры разложения дикумилпероксида, а давление - до 7-10 МПа, выдерживают в указанных условиях не менее 2 часов, затем загружают вторую порцию указанного раствора дикумилпероксида, снова выдерживают в тех же условиях не менее 2 часов, далее процесс проводят как в первом варианте. Технический результат - увеличение удельного выхода сополимера до 69 мас. %; возможность контроля молекулярной массы получаемого сополимера и мольной доли винилацетата в сополимере в пределах 5.6-14.6 мол. % при безопасности, экологичности и простоте способа получения, без применения высокотоксичных реагентов. 2. н.п. ф-лы, 1 ил., 10 пр.

1. Способ получения низкомолекулярного сополимера этилена и винилацетата путем радикальной сополимеризации в среде растворителя - диметилкарбоната в присутствии инициатора радикальной реакции при повышенной температуре и давлении, отличающийся тем, что дополнительно используют второй растворитель - тетрагидрофуран, а в качестве инициатора радикальной сополимеризации - дикумилпероксид, который предварительно растворяют в смеси диметилкарбоната и тетрагидрофурана в вакуумированной и заполненной аргоном емкости, реакцию радикальной сополимеризации проводят в реакторе, предварительно вакуумированном и заполненном этиленом, куда загружают полученный раствор дикумилпероксида в смеси диметилкарбоната ДМК и тетрагидрофурана ТГФ, а затем винилацетат при следующем объемном соотношении компонентов:

V(Винилацетат):V(ТГФ):V(ДМК) = 0.19-0.74:0.33-1.81:3.97-5.57

и мольном соотношении винилацетат:дикумилпероксид, равном 203:1-222:1, затем температуру в реакторе повышают до температуры разложения дикумилпероксида, а давление - до 7-10 МПа, выдерживают в указанных условиях не менее 2 часов до завершения реакции сополимеризации, затем реактор охлаждают до комнатной температуры, сбрасывают давление до атмосферного, выгружают полученный жидкий продукт реакции, удаляют легкокипящие компоненты - непрореагировавший винилацетат, диметилкарбонат и ТГФ на роторном вакуумном испарителе при температуре 70°С и давлении до 6 мм рт. ст. с получением готового продукта - сополимера этилена и винилацетата с молекулярной массой 2.0⋅103 - 6.7⋅103.

2. Способ получения низкомолекулярного сополимера этилена и винилацетата путем радикальной сополимеризации в среде растворителя диметилкарбоната в присутствии инициатора радикальной сополимеризации при повышенной температуре и давлении, отличающийся тем, что дополнительно используют второй растворитель - тетрагидрофуран, а в качестве инициатора радикальной сополимеризации - дикумилпероксид, который предварительно растворяют в смеси диметилкарбоната и тетрагидрофурана в вакуумированной и заполненной аргоном емкости и разделяют полученный раствор на две равные порции, реакцию радикальной сополимеризации проводят в реакторе, предварительно вакуумированном и заполненном этиленом, куда загружают первую порцию полученного раствора дикумилпероксида в смеси диметилкарбоната ДМК и тетрагидрофурана ТГФ, а затем винилацетат при следующем объемном соотношении компонентов:

V(Винилацетат):V(ТГФ):V(ДМК) = 0.19-0.74:0.33-1.81:3.97-5.57,

и мольном соотношении винилацетат:дикумилпероксид, равном 103:1-203:1, затем температуру в реакторе повышают до температуры разложения дикумилпероксида, а давление - до 7-10 МПа, выдерживают в указанных условиях не менее 2 часов, затем загружают вторую порцию указанного раствора дикумилпероксида, снова выдерживают в тех же условиях не менее 2 часов, реактор охлаждают до комнатной температуры, сбрасывают давление до атмосферного, выгружают полученный жидкий продукт реакции, удаляют легкокипящие компоненты - не прореагировавший винилацетат, тетрагидрофуран и диметилкарбонат на роторном вакуумном испарителе при температуре 70°С и давлении до 6 мм рт.ст. с получением готового продукта - сополимера этилена и винилацетата с молекулярной массой 2.0⋅103-6.7⋅103.

| A | |||

| Zarrouki et al | |||

| "Free Radical Copolymerization of Ethylene with Vinyl Acetate under Mild Conditions" Macromolecules, 2017, 50, 9, pp.3516-3523 | |||

| US 20220251258 A1, 11.08.2022 | |||

| Способ получения низкомолекулярных этиленвинилацетатных сополимеров | 1980 |

|

SU1126575A1 |

| DE 3228169 C2, 15.09.1988. | |||

Авторы

Даты

2023-09-01—Публикация

2022-12-23—Подача