Изобретение относится к области металлургической промышленности и машиностроения, и может быть использовано в машинах, предназначенных для измельчения вязких материалов.

Известен способ измельчения, реализованный в вальцовых измельчителях [1]. Способ заключается в том, что измельчаемый материал подается в зазор между валками, вращающимися в противоположных направлениях, при этом размерами получаемых частиц управляют посредством изменения зазора между валками.

К недостаткам данного способа можно отнести то, что таким способом измельчения можно измельчать только хрупкие материалы, обладающие низкой пластичностью, поскольку измельчаемый материал разрушается посредством раздавливания. Вязкие и пластичные материалы, например металлы и пластмассы, при таком измельчении не разрушаются на отдельные элементы, а расплющиваются. Другим существенным недостатком является отсутствие возможности управления процессом формообразования и получения измельченных частиц заданной формы. Недостатком также является неодинаковый и труднопрогнозируемый размер получаемых при хрупком разрушении частиц. Кроме того, при таком способе измельчения габариты подаваемого на измельчение материала ограничиваются зазором между валками, который устанавливается исходя из требуемых размеров измельченных частиц.

Известен способ измельчения брикетированных отходов фрезерованием [2], взятый за прототип.

Способ заключается в том, что измельчение материала осуществляют фрезой, при этом размерами получаемых частиц управляют посредством изменения режимов резания, а именно частоты вращения и величины подачи инструмента.

Первый недостаток данного способа заключается в отсутствии возможности управления процессом формообразования получаемых частиц, а также их хаотичное отделение от массива измельчаемого материала. По этой причине невозможно заранее, до проведения пробного измельчения, иметь информацию о гранулометрическом составе получаемого после измельчения материала. Второй недостаток обусловлен необходимостью менять режимы резания при управлении размерами частиц материала после измельчения. При этом для увеличения размеров частиц увеличивают величину подачи, максимальное значение которой лимитируется прочностью режущей кромки. Для уменьшения размеров частиц, уменьшают величину подачи, при этом для сохранения производительности увеличивают скорость резания, которая лимитируется стойкостью режущей кромки. Помимо всего прочего, при таком способе измельчения можно управлять только толщиной, но не длиной отделяемых частиц.

Технической задачей является устранение указанных недостатков, а именно повышение эффективности способа измельчения вязких материалов, которое заключается: а) в обеспечении возможности управления формой и размерами срезаемой частицы материала без изменения режимов резания; б) в возможности измельчать при этом материал в виде цельного массива; в) в возможности получения мелкодисперсных частиц (порошка) и крупнодисперсных частиц (стружки) без изменения режимов резания; г) в возможности измельчения вязких материалов, например металлов и пластмасс, применяемых в машиностроении.

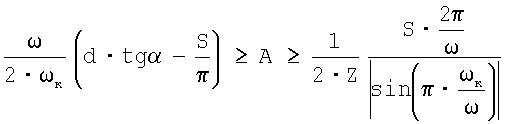

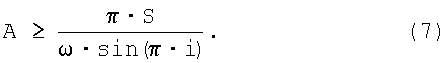

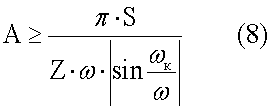

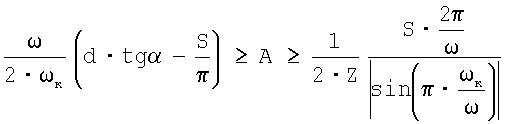

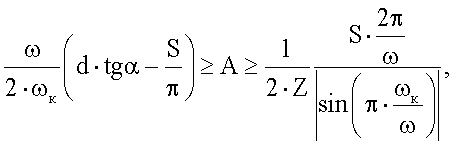

Поставленная техническая задача достигается тем, что в способе измельчения вязких материалов, включающем подачу измельчаемого материала в зону измельчения и его измельчение, согласно изобретению, измельчение производят вращающимся инструментом с зубьями, режущую кромку которого перемещают параллельно самой себе, по заданной траектории, при этом ей сообщают вынужденные колебания относительно оси вращения инструмента в радиальном направлении с величиной амплитуды в диапазоне

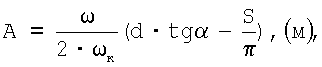

где ωк - частота колебаний режущей кромки инструмента, рад/с; А - амплитуда колебаний режущей кромки, м; ω - частота вращения измельчающего инструмента, рад/с.; d - диаметр измельчающего инструмента, м; α - задний угол режущей кромки, рад; S - подача режущей кромки инструмента вглубь измельчаемого материала, м/с; Z - число зубьев измельчающего инструмента, обеспечивая соотношение частоты вращения и частоты колебаний не равным целому числу, а полученные в процессе измельчения элементы стружки принудительно удаляют из зоны измельчения.

Благодаря техническим приемам и конструктивным связям, описанным вышеперечисленными признаками, можно сделать вывод о соответствии критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами, где

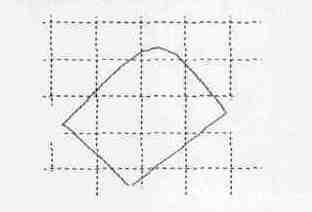

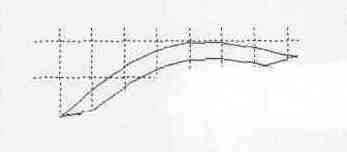

на фиг.1 показано измельчение с применением вальцового измельчителя;

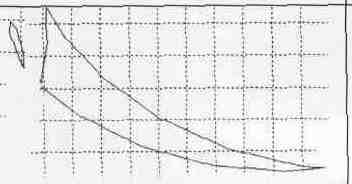

на фиг.2 показано измельчение фрезерованием, взятое за прототип;

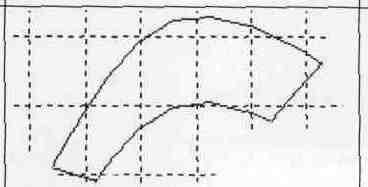

на фиг.3 показана схема вибрационно-фрезерного измельчения;

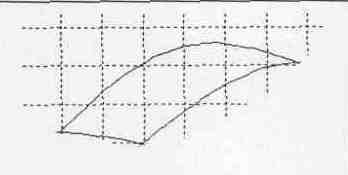

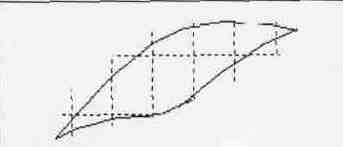

на фиг.4 показана траектория перемещения режущей кромки при вибрационном фрезеровании;

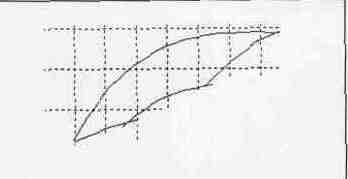

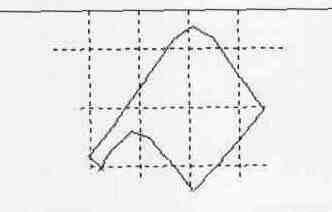

на фиг.5 показана схема определения минимальной амплитуды колебаний инструмента;

на фиг.6 показаны расчетные форма и размер частиц, отделяемых от материала в ходе вибрационно-фрезерного его измельчения;

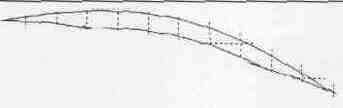

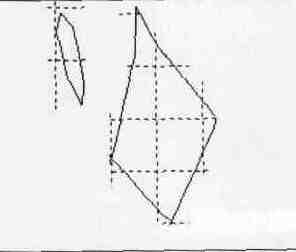

на фиг.7 показана траектория перемещения режущей кромки при затирании по ее задней поверхности;

на фиг.8 показана схема изменения рабочих углов фрезы при резании с вибрациями;

на фиг.9 показана экспериментальная вибрационно-фрезерная измельчительная установка;

в табл.1 изображены элементы стружки, полученные расчетным путем и в ходе эксперимента

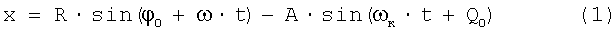

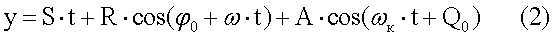

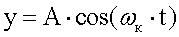

Способ осуществляется следующим образом (см. фиг.3): измельчающему инструменту, например фрезе, совместно с вращением со скоростью ω принудительно задаются радиальные колебания с амплитудой А с целью управления кинематикой процесса. Траектория перемещения режущей кромки относительно массива материала будет складываться из ее переносного и относительного движений, а положение ее определится текущим углом φ (см. фиг.4). Абсолютное перемещение режущей кромки в координатах x, y

где  - частота колебаний, рад/с; t - время протекания процесса, c; R - радиус измельчающей фрезы; S - подача режущей кромки вглубь измельчаемого материала, м/с; А - амплитуда колебаний, м; ω - частота вращения, рад/с; φ0 - угол врезания, рад; Q0 - фаза колебаний, рад.

- частота колебаний, рад/с; t - время протекания процесса, c; R - радиус измельчающей фрезы; S - подача режущей кромки вглубь измельчаемого материала, м/с; А - амплитуда колебаний, м; ω - частота вращения, рад/с; φ0 - угол врезания, рад; Q0 - фаза колебаний, рад.

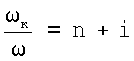

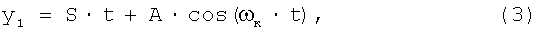

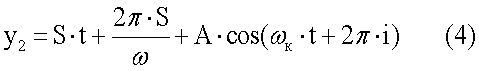

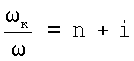

Траектория перемещения режущей кромки в массиве измельчаемого материала представляется синусоидальной кривой с нулевой линией, расположенной по окружности радиуса R, перемещающейся в глубь материала с подачей S. В таком случае каждая последующая траектория будет смещена относительно предыдущей в направлении подачи на величину подачи на оборот, равную 2 πS/ω, и иметь сдвиг фазы Тост. (см. фиг.5). При этом каждая последующая траектория либо пересекается, либо не пересекается с предыдущей. В первом случае эффект от вибрационного фрезерования наблюдаться не будет. Определим минимальную амплитуду, при которой будет иметь место второй случай. Поскольку в зоне резания влияние окружной составляющей скорости ω по оси y будет незначительным, можно допустить, что R·cos(φ0+ω·t)≈0. Поскольку величина перемещения режущей кромки фрезы за полный период колебаний существенно меньше поперечных размеров заготовки, считаем, что начальное положение режущей кромки (угол φ0) не влияет на процесс получения элементной частицы. При этом

,

,

где n - целое число, i - дробная составляющая, в противном случае все траектории синфазны и их пересечений не будет при сколь угодно больших амплитудах. Тогда уравнение (2) для первого прохода будет иметь вид

а для второго прохода с учетом толщины срезанного слоя на предыдущем обороте

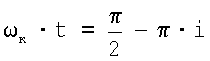

Исходя из этого, можно оценить момент касания предыдущей и последующей траекторий:

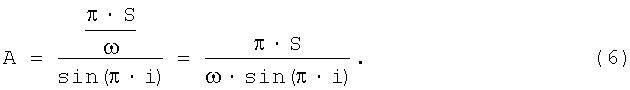

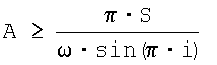

Подставив значение координаты точки касания траекторий  в уравнение (5), получим значение минимальной амплитуды

в уравнение (5), получим значение минимальной амплитуды

Для гарантированного получения элементной частицы значение амплитуды должно быть

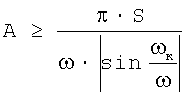

С учетом  , формула (7) будет иметь вид

, формула (7) будет иметь вид

.

.

Полученная формула справедлива лишь для одной режущей кромки, а для фрезы с количеством зубьев Z

или

или

Получаемые при этом частицы, отделенные от основного массива материала, изображены на фиг.6 в виде заштрихованных областей.

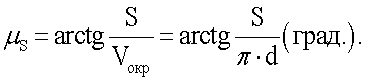

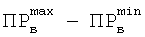

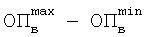

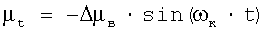

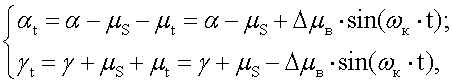

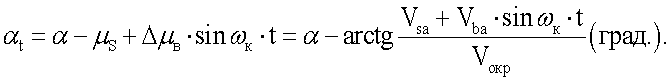

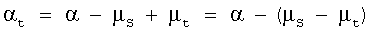

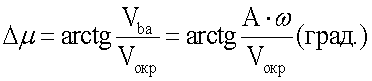

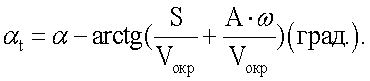

При превышении амплитудой колебаний некоторого максимального значения появляется отрицательная скорость резания, о чем свидетельствуют «петли» на траектории (см. фиг.7). При колебательном перемещении режущего клина происходит кинематическое изменение рабочих углов в процессе обработки (см. фиг.8). В плоскости резания (ПР) располагается вектор скорости резания, равный векторной сумме скоростей вращения фрезы Vокр, приращения скорости Vsa, обусловленного движением подачи и ее вибрационного движения Vba. На фиг.8 показаны предельные положения вектора скорости резания с вибрациями  и

и  . Положение основной плоскости (ОП) определяется как положение плоскости, перпендикулярной к вектору скорости резания в исследуемой точке режущей кромки. Рассмотренные координатные плоскости при резании с вибрациями, как и при обычном резании, являются взаимно перпендикулярными, однако при резании с вибрациями они периодически меняют свое положение относительно их положения при обычном резании. Эти координатные плоскости определяют геометрические параметры зубьев в процессе резания и, как следствие, условия механической обработки с вибрациями. Рабочие углы зубьев инструмента, обусловленные движением подачи

. Положение основной плоскости (ОП) определяется как положение плоскости, перпендикулярной к вектору скорости резания в исследуемой точке режущей кромки. Рассмотренные координатные плоскости при резании с вибрациями, как и при обычном резании, являются взаимно перпендикулярными, однако при резании с вибрациями они периодически меняют свое положение относительно их положения при обычном резании. Эти координатные плоскости определяют геометрические параметры зубьев в процессе резания и, как следствие, условия механической обработки с вибрациями. Рабочие углы зубьев инструмента, обусловленные движением подачи

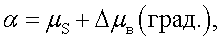

αS=α-µS (град); γS=γ-µS (град.),

где α, γ - углы заточки инструмента; значения αS, γS определяются положением двух векторов Vокр и S, кинематическое изменение положения ПР, вследствие наличия подачи, происходит на угол

Наложение на кинематическую схему резания вибрационного движения в направлении, перпендикулярном направлению вектора скорости резания Vокр, приводит к периодическому перемещению положений координатных плоскостей - плоскости резания ПР и основной плоскости ОП с частотой вынужденных колебаний. Пределы колебаний их положения обозначены  и

и  . Эти изменения положения координатных плоскостей приводят к дополнительному изменению рабочих углов, переменному во времени. Принимая гармонический характер колебаний

. Эти изменения положения координатных плоскостей приводят к дополнительному изменению рабочих углов, переменному во времени. Принимая гармонический характер колебаний  , получаем переменные значения кинематического угла, обусловленные колебательными движениями:

, получаем переменные значения кинематического угла, обусловленные колебательными движениями:

.

.

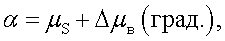

Текущее значение рабочих углов инструмента при резании с вибрациями

где Δµв - амплитуда колебаний значений кинематического угла, обусловленных вибрационным движением.

Из формул видно, что изменение заднего и переднего углов при вибрационном резании происходит в противофазе; при этом изменение переднего угла происходит в фазе с перемещениями вибрирующего инструмента, а заднего угла - в противофазе. В общем случае изменение заднего угла:

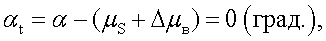

В общем случае текущее значение рабочего заднего угла при резании с вибрациями

,

,

.

.

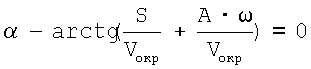

Минимальный задний угол заточки инструмента α, исключающий при резании с вибрациями затирание инструмента по задней поверхности, находится из условия αt=0:

Для известных режимов вибраций ω, Ax и угла заточки инструмента α - минимальное значение рабочего заднего угла

Это выражение определяет характер взаимодействия по задней поверхности; если оно положительно, то затирания по задней поверхности инструмента в процессе резания с вибрациями не будет; напротив, оно будет иметь место, если αt<0. Для данной геометрии заточки инструмента можно определить предельные режимы параметров колебательного процесса, не приводящие в процессе резания к затиранию инструмента по задней поверхности. Это будет, когда αt=0.

Определим величину амплитуды колебаний, приводящую к затиранию инструмента, соответственно из условия

.

.

Соответственно получаем

где ω - частота вращения, рад/с;

ωк - частота колебаний, рад/с;

d - диаметр фрезы, м;

S - подача режущей кромки вглубь измельчаемого материала, м/с;

α - задний угол фрезы, град.

Это выражение определяет ограничение амплитуды колебательных перемещений.

Устройство (см. фиг.9), реализующее заявляемый способ, было изготовлено и испытано в лабораторных условиях, о чем свидетельствуют экспериментальные результаты, приведенные в таблице 1. Испытания показали его работоспособность и эффективность. Ожидается экономический эффект от внедрения и использования заявляемого способа в устройствах предназначенных для измельчения вязких материалов, например металлов и пластмасс.

Промышленная применимость. Предлагаемый способ может быть реализован в установках для измельчения бытовых отходов и отходов машиностроительного производства, например цветных металлов и пластмасс.

Источники информации

1. Коба В.Г. Механизация животноводства. / В.Г.Коба, Н.В.Брагинец, Д.Н.Мурусидзе, В.Н.Некрашевич - 4-е изд. перераб. и доп. - М.: Машиностроение, 1999. - 528 с.: ил.

2. Кипарисов С.С. Порошковая металлургия. / С.С.Кипарисов, Г.А.Либенсон. - 3-е изд., перераб. - М.: Металлургия, 1991. - 432 с.

Элементы стружки, полученные по расчетным данным и в ходе эксперимента (в сравнении)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения коллагенсодержащих сред и инструмент для его осуществления | 2022 |

|

RU2802786C1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2001 |

|

RU2212309C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

| СПОСОБ ШЛИФОВАНИЯ | 2001 |

|

RU2204470C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2018 |

|

RU2682557C1 |

Изобретение относится к области машиностроения и перерабатывающей промышленности и может быть использовано для измельчения отходов цветных металлов и пластмасс. Способ включает измельчение материала вращающимся инструментом с зубьями. Режущую кромку инструмента перемещают параллельно самой себе, при этом ей сообщают вынужденные колебания относительно оси вращения инструмента в радиальном направлении с величиной амплитуды в диапазоне

где ωк - частота колебаний режущей кромки измельчающего инструмента, рад/с, А - амплитуда колебаний режущей кромки, м, ω - частота вращения измельчающего инструмента, рад/с, d - диаметр измельчающего инструмента, м, α - задний угол режущей кромки, рад, S - подача режущей кромки инструмента вглубь измельчаемого материала, м/с, Z - число зубьев измельчающего инструмента. При этом обеспечивают соотношение частоты вращения и частоты колебаний, не равное целому числу. Технический результат - возможность управления размером и формой частиц. 9 ил. 1 табл.

Способ измельчения вязких материалов, включающий подачу измельчаемого материала в зону измельчения и его измельчение, отличающийся тем, что измельчение проводят вращающимся инструментом с зубьями, режущую кромку которого перемещают параллельно самой себе, по заданной траектории, при этом ей сообщают вынужденные колебания относительно оси вращения инструмента в радиальном направлении с величиной амплитуды в диапазоне

где ωк - частота колебаний режущей кромки измельчающего инструмента, рад/с, А - амплитуда колебаний режущей кромки, м, ω - частота вращения измельчающего инструмента, рад/с, d - диаметр измельчающего инструмента, м, α - задний угол режущей кромки, рад, S - подача режущей кромки инструмента вглубь измельчаемого материала, м/с, Z - число зубьев измельчающего инструмента, обеспечивая соотношение частоты вращения и частоты колебаний не равное целому числу, а полученные в процессе измельчения частицы материала принудительно удаляют из зоны измельчения.

| КИПАРИСОВ С.С | |||

| и др | |||

| Порошковая металлургия | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Металлургия, 1991, с.432 | |||

| Устройство для измельчения материалов | 1982 |

|

SU1052253A1 |

| Щековая вибрационная дробилка | 1981 |

|

SU995859A1 |

| Измельчитель минеральных удобрений | 1983 |

|

SU1098561A2 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2009-08-27—Публикация

2007-10-04—Подача