Изобретение относится к области металлургии и может быть использовано для изготовления деталей, применяемых в газотурбинном двигателестроении, например, заготовок дисков и других деталей специального назначения.

Развитие газотурбинного двигателестроения в значительной степени связано с применением все более жаропрочных никелевых сплавов для лопаток и дисков газовых турбин. Это в свою очередь требует повышения рабочих температур технологических процессов, связанных с назначением деталей, обладающих высокой работоспособностью. К ним, в частности, относится технология изотермической раскатки, в которой процесс формообразования заготовки осуществляется вращающимся роликами, изготовленными из никелевого жаропрочного сплава, имеющего при высоких температурах (температура деформации) прочность существенно выше, чем прочность деформируемого дискового сплава.

Создание нового поколения дисковых жаропрочных сплавов, предназначенных для работы при более высоких температурах, связано с решением проблемы обеспечения повышенных температур деформации этих сплавов. Это обуславливает необходимость разработки жаропрочных никелевых сплавов с равноосной структурой для вращающихся роликов, обладающих существенно более высокой жаропрочностью по сравнению с используемыми в настоящее время (например, сплав ЖС6У).

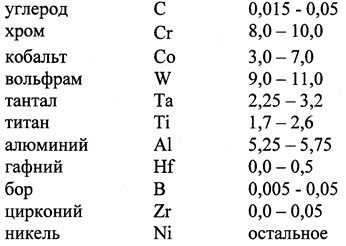

Известен жаропрочный никелевый сплав с равноосной структурой для изготовления деталей ГТД (патент РФ №2148100, МПК С22С 19/05, опубл. 27.04.2000 г.), имеющий следующий состав, мас. %:

один элемент из группы, включающий иттрий Y и скандий Sc 0,002-0,02

один элемент из группы, включающий лантан La и празеодим Pr 0,0008-0,008

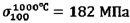

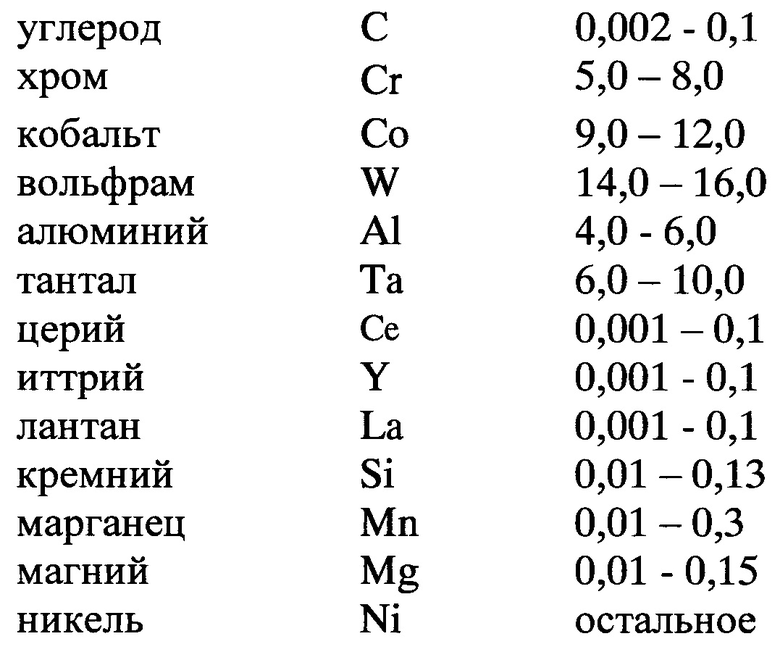

Сплав имеет наиболее высокий уровень жаропрочности среди материалов своего класса (равноосная структура), а именно: время до разрушения τ при 975°C и нагрузке 20 кгс/мм2 составляет (160-200) час; при 975°C и нагрузке 23 кгс/мм2 - (80-100) час; при 1050°C и нагрузке 11 кгс/мм2 τ составляет (180-220) час. Приведенные показатели указывают на то, что у данного сплава  . Это означает, что представленный сплав имеет жаропрочность выше, чем сплав ЖС6У с равноосной структурой

. Это означает, что представленный сплав имеет жаропрочность выше, чем сплав ЖС6У с равноосной структурой  , однако, он является недостаточным.

, однако, он является недостаточным.

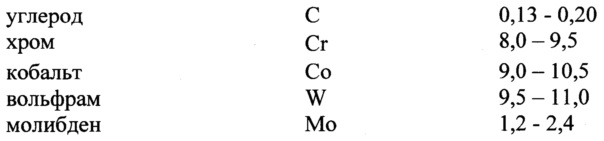

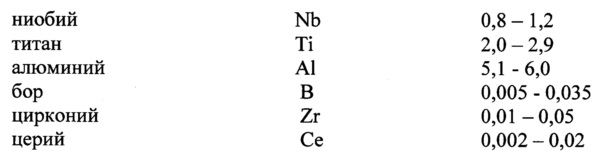

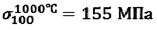

Известен также литейный жаропрочный сплав (патент США №4459160, МПК С22С 19/05, опубл. 10.07.1984 г.) имеющий следующий состав, мас. %:

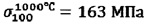

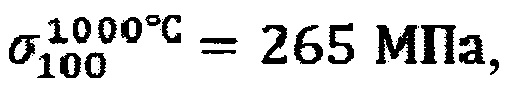

Сплав имеет долговечность до разрушения τ=(70-100) час при температуре 975°C и напряжении 20 кгс/мм2. Это соответствует уровню жаропрочности  , что также недостаточно.

, что также недостаточно.

Наиболее близким по составу является литейный жаропрочный сплав на никелевой основе (патент РФ, №2439185, МПК С22С 19/05, опубл. 10.01.2012) следующего состава (мас. %):

Сплав имеет при отливке методом направленной кристаллизации  что является наиболее высоким показателем среди всех безрениевых сплавов. Однако сплав является монокристаллическим и анизотропным, поэтому заявленный уровень жаропрочности обеспечивается только в кристаллографической ориентации [001], в равноосном состоянии этот показатель приблизительно на 15-30% ниже, что является недостаточным.

что является наиболее высоким показателем среди всех безрениевых сплавов. Однако сплав является монокристаллическим и анизотропным, поэтому заявленный уровень жаропрочности обеспечивается только в кристаллографической ориентации [001], в равноосном состоянии этот показатель приблизительно на 15-30% ниже, что является недостаточным.

Техническим результатом, на достижение которого направлено изобретение, является повышение уровня жаропрочности литейного никелевого сплава с равноосной структурой при снижении его стоимости.

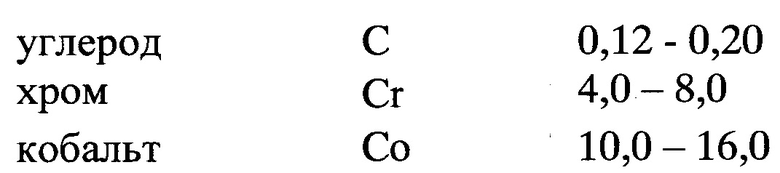

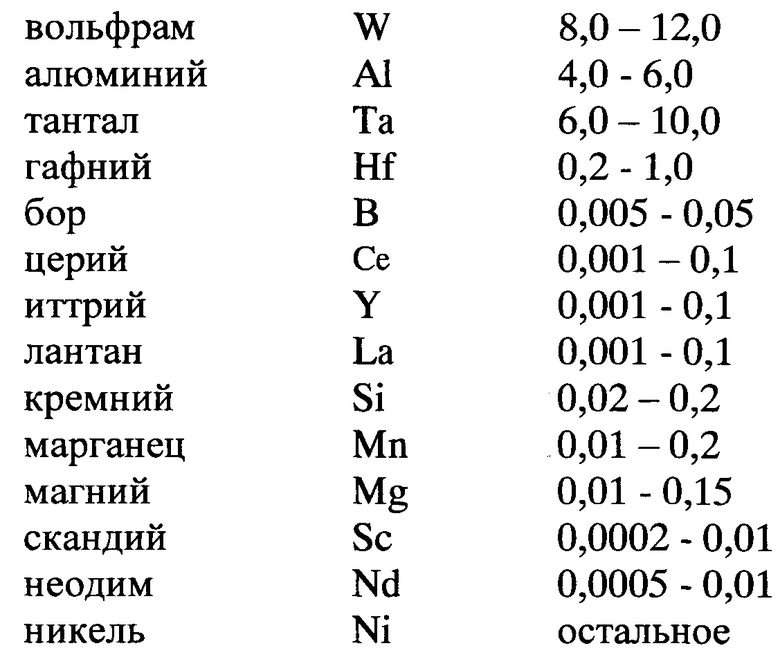

Указанный технический результат достигается тем, что в литейный никелевый сплав с равноосной структурой, содержащий углерод, хром, кобальт, вольфрам, алюминий, тантал, церий, иттрий, лантан, кремний, марганец, магний, в отличие от известного дополнительно вводится бор, скандий, неодим и гафний при следующем соотношении компонентов, мас. %:

Также данный никелевый сплав может дополнительно содержать молибден в количестве до 4,0 мас. %.

В заявленном сплаве снижено содержание вольфрама до уровня (8,0-12,0) мас. %, поскольку известно, что у сплавов с равноосной структурой максимум жаропрочности наблюдается при более низкой концентрации этого элемента. Увеличено содержание кобальта, который положительно влияет на уровень и величину параметра несоответствия размеров кристаллических решеток γ-γ'-фаз. Повышено содержание углерода, при этом допустимые значения его концентрации (0,12-0,2) мас. % превышают граничные значения этого элемента в прототипе.

Учитывая, что бор является одним из весьма эффективных элементов, с помощью которого успешно осуществляется микролегирование, при этом бор активно совершенствует межфазные и межзеренные границы (последнее особенно важно для сплавов с равноосной структурой), он дополнительно введен в состав нового сплава.

Дополнительно в состав сплава введены скандий и неодим. Введение скандия обусловлено необходимостью повышения жаростойкости, поскольку предполагается, что сплав будет длительно работать при высоких температурах на воздухе, который в этих условиях оказывает заметное негативное влияние на стойкость никелевых сплавов к окислению. Кроме того, этот элемент эффективно связывает серу, фосфор и другие вредные примеси в тугоплавкие мелкодисперсные выделения, которые начинают играть роль дополнительных упрочнителей, то есть скандий одновременно рафинирует сплав и упрочняет его. Также скандий заметно улучшает технологичность сплава, что особенно важно при работе его в условиях изотермической решетки. Дополнительное введение неодима вызвано тем, что он, адсорбируясь на межфазных поверхностях (как это было установлено исследованиями с помощью радиоизотопных методов) оказывает существенное синэргетическое влияние, резко усиливая упрочняющее воздействие лантана La, иттрия Y и церия Се, в результате чего интегральное влияние этих элементов на упрочнение межфазных границ оказывается значительно выше, чем при простом суммировании. Кроме того, неодим эффективно улучшает сопротивление окислению жаропрочных никелевых сплавов, что особенно важно для предполагаемых условий работы нового материала.

Также дополнительно введен в состав сплава гафний. Гафний улучшает процессы распада - твердого раствора при старении, увеличивая количество образующейся упрочняющей γ'-фазы и повышая степень ее дисперсности. Также гафний способствует сфероидизации карбидов, поскольку карбиды на основе HfC образуются при температурах значительно выше температуры солидус. Это обеспечивает их свободный рост в виде сфер и что крайне важно обуславливает их эффективную работу в качестве частиц - упрочнителей.

Испытания нового жаропрочного сплава проводили при температуре 1000°С (наиболее оптимальной при будущей работе отлитых из него заготовок).

С этой целью были выплавлены 3 партии образцов сплава, состав которого указан в таблице 1.

Химический состав, мас.%

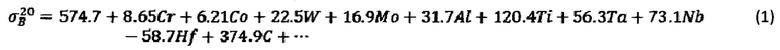

Оптимальное содержание хрома, алюминия, тантала, кремния и других легирующих элементов базируется на результатах анализа связи состава и свойств около 200 отечественных и зарубежных сплавов и определялось на основе разработанной авторами методологии, изложенной в работах:

«Методические основы автоматизированного проектирования жаропрочных сплавов на никелевой основе», части 1-3. Технология металлов, 2014 г., №5-7, авторы Логунов А.В., Шмотин Ю.Н., Данилов Д.В.; «Жаропрочные никелевые сплавы для лопаток и дисков газовых турбин», автор Логунов А.В., Газотурбинные технологии, 2017 г..

В частности, для сплавов с равноосной структурой:

здесь содержание Со, Cr, W и др. элементов указано в мас. %.

При этом учитывается, что при повышении концентрации легирующих элементов в Ni γ-матрице свыше 30% из нее выделяются снижающие эксплуатационные характеристики, α- и другие фазы, а при увеличении в γ'-фазе сверх определенного предела концентрации Ti, Hf и Та из не выделяются охрупчивающие фазы на основе Ni3Ti, Ni3Hf, Ni3Ta и их смеси.

Кроме того, оптимальные концентрации легирующих элементов рассчитываются по методу New Phacomp, позволяющему определить критические значения энергии валентных электронов в γ-матрице, превышение которого приводит к образованию охрупчивающих ТПУ-электронных соединений.

В результате оптимальные интервалы легирования сплава предложенного состава, базирующиеся на результатах представленных выше расчетов с одной стороны характеризуется весьма стабильной (γ-γ') структурой, в которой вредные фазовые образования отсутствуют, с другой стороны они обеспечивают наиболее высокий по сравнению с имеющимися в настоящее время комплекс эксплуатационных характеристик.

Испытания на длительную прочность проводили на воздухе. Образцы показали наиболее высокий среди известных сплавов-аналогов уровень жаропрочности  198 МПа и 197,5 МПа.

198 МПа и 197,5 МПа.

При этом вследствие отсутствия в составе сплава рения и рутения стоимость его шихты соответствует суммарной стоимости легирующих компонентов сплавов, для замены которых он предназначен.

Таким образом, данное изобретение обеспечивает наиболее высокий уровень жаропрочности среди всех известных никелевых сплавов с равноосной структурой, при этом характеризуется сравнительно низкой стоимостью шихты вследствие отсутствия в его составе дорогостоящего и остродефицитного рения, а также рутения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2024 |

|

RU2828002C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2434069C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

Изобретение относится к области металлургии, а именно к литейным сплавам на никелевой основе, и может быть использовано для изготовления деталей, применяемых в газотурбинном двигателестроении, например заготовок дисков и других деталей специального назначения. Литейный никелевый сплав с равноосной структурой содержит, мас.%: углерод 0,12-0,20, хром 4,0-8,0, кобальт 10,0-16,0, вольфрам 8,0-12,0, алюминий 4,0-6,0, тантал 6,0-10,0, гафний 0,2-1,0, бор 0,005-0,05, церий 0,001-0,1, иттрий 0,001-0,1, лантан 0,001-0,1, кремний 0,02-0,2, марганец 0,01-0,2, магний 0,01-0,15, скандий 0,0002-0,01, неодим 0,0005-0,01, никель - остальное. Сплав характеризуется высокой жаропрочностью. 1 з.п. ф-лы, 1 табл.

1. Литейный никелевый сплав с равноосной структурой, содержащий углерод, хром, кобальт, вольфрам, алюминий, тантал, церий, иттрий, лантан, кремний, марганец и магний, отличающийся тем, что он дополнительно содержит бор, скандий, неодим и гафний при следующем соотношении компонентов, мас. %:

2. Сплав по п.1, отличающийся тем, что он дополнительно содержит молибден в количестве до 4,0 мас.%.

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

| RU 2012104486 A, 20.08.2013 | |||

| US 20040187973 A1, 30.09.2004 | |||

| US 20100296962 A1, 25.11.2010 | |||

| Задраивающее устройство крышки люка | 1975 |

|

SU543543A1 |

Авторы

Даты

2019-04-18—Публикация

2015-12-15—Подача