ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет международной заявки № PCT/CN2021/107252, поданной 20 июля 2021 года, и китайской патентной заявки № CN202010720958.3, поданной 24 июля 2020 года, содержание которых полностью включено в настоящий документ путем отсылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[2] Настоящее изобретение относится к области технического обслуживания рельсов, в частности, к рельсофрезерному станку и системе управления осуществляемым этим станком чистовым фрезерованием рельсов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

[3] В настоящее время существует два вида технологий технического обслуживания рельсов на месте установки: шлифование и фрезерование рельсов. Шлифование рельсов осуществляют с помощью рельсошлифовального станка, при работе которого образуются искры, металлическая пыль и шум; станок загрязняет воздух, ухудшает рабочую среду, может вызвать возгорание и даже влияет на нормальную работу после шлифования. Перед операцией шлифования необходимо демонтировать путевое оборудование, в частности, контррельс и кабель связи, заменить шлифовальный круг, установить двигатель в положение, необходимое для получения нужной формы головки рельса, поэтому подготовка к работе занимает много времени. Поэтому шлифование рельсов не применяют в метро и магистральных железнодорожных тоннелях.

[4] Фрезерование рельсов осуществляют с помощью рельсофрезерного-шлифовального станка, выполняющего два процесса: фрезерование и шлифование. Сначала поверхность рельса фрезеруют в продольном направлении, после чего фрезерованную поверхность рельса шлифуют. Тем не менее, на обычном рельсофрезерно-шлифовальном станке на втором этапе ремонта по-прежнему применяют операции шлифования для удаления кромок и углов и повышения гладкости поверхности рельсов. Хотя объем шлифования меньше, чем на рельсошлифовальных станках, неизбежны проблемы, связанные с загрязнением воздуха и шумом.

[5] По сравнению с рельсофрезерным-шлифовальным станком, рельсофрезерный станок отличается малым искрообразованием, высоким уровнем защиты окружающей среды, высокой точностью восстановления профиля рельса и низкой совокупной стоимостью эксплуатации, а также существенными преимуществами при использовании на высокоскоростных железных дорогах, в длинных туннелях, метро, трамвайных путях и в других областях с высокими требованиями к уровню защиты окружающей среды и эффективности эксплуатации.

[6] Рельсофрезерный станок имеет несколько управляемых объектов, высокую точность управления и сложный алгоритм управления. Китайская технология управления работой рельсофрезерного станка находится на начальной стадии исследований, в частности, реализована в виде технологии управления черновым фрезерованием, а технология управления чистовым фрезерованием еще не разработана.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[7] В одном из примеров осуществления настоящего изобретения предложен рельсофрезерный станок и его система управления чистовым фрезерованием рельсов. Система управления чистовым фрезерованием рельсов не только способна завершить формование рельса после чернового фрезерования, но и не требует выполнения шлифования для вторичной обработки рельса, что позволяет не загрязнять окружающую среду и реализовать асимметричное фрезерование рельса.

[8] Согласно настоящему изобретению предложена система управления чистовым фрезерованием рельсов для рельсофрезерного станка, содержащая:

[9] основание, закрепленное без возможности смещения на корпусе рельсофрезерного станка;

[10] узел регулировки поперечного положения, установленный на основании с возможностью смещения в поперечном направлении;

[11] узел регулировки вертикального положения, установленный без возможности смещения на одной стороне узла регулировки поперечного положения на удалении от основания и выполненный с возможностью регулировки положения в вертикальном направлении;

[12] узел позиционирования, установленный на одной стороне узла регулировки поперечного положения на удалении от основания, выполненный с возможностью регулировки положения в вертикальном направлении и предназначенный для позиционирования рельса;

[13] пластину фрезы, установленную на узле регулировки вертикального положения посредством поворотного узла, оснащенную резцедержателем и двигателем шпинделя для приведения резцедержателя во вращение, причем поворотный узел выполнен с возможностью отклонения пластины фрезы в сторону рельса;

[14] датчик высоты, установленный без возможности смещения на пластине фрезы и предназначенный для определения глубины фрезерования рельса пластиной фрезы;

[15] датчик бокового контура, установленный на поворотном узле и предназначенный для определения поперечного положения пластины фрезы;

[16] лазерный датчик определения, установленный на узле регулировки поперечного положения и предназначенный для определения контура рельса и первоначального определения положения рельса в поперечном направлении;

[17] датчик смещения линии для определения величины смещения узла регулировки вертикального положения в вертикальном направлении;

[18] блок управления, выполненный с возможностью получения сигналов определения от датчика высоты, датчика бокового контура, лазерного датчика определения и датчика смещения линии, а также управления с обратной связью узлом регулировки поперечного положения, узлом регулировки вертикального положения, узлом позиционирования, поворотным узлом и двигателем шпинделя в соответствии с сигналами определения с целью осуществления чистового фрезерования для восстановления профиля рельса.

[19] Система управления чистовым фрезерованием рельсов посредством основания закреплена без возможности смещения на корпусе рельсофрезерного станка. При фрезеровании и восстановлении профиля рельса систему управления чистовым фрезерованием рельсов перемещают в продольном направлении рельса посредством рельсофрезерного станка. Узел регулировки поперечного положения позволяет перемещать пластину фрезы в поперечном направлении. Узел регулировки вертикального положения позволяет перемещать пластину фрезы в вертикальном направлении. Кроме того, поворотный узел позволяет отклонять пластину фрезы в направлении рельса, реализуя регулировку положения пластины фрезы в трех измерениях. Блок управления позволяет управлять пластиной фрезы для точного определения положения дефекта на рельсе в соответствии с сигналами определения каждого элемента определения. Рельс можно точно отфрезеровать фрезой, установленной на пластине фрезы, что исключает необходимость ремонта путем шлифования; кроме того, рельс можно асимметрично отфрезеровать с помощью поворотного узла. Таким образом, система управления чистовым фрезерованием рельсов не только позволяет завершить формование рельса после чернового фрезерования, но и не требует выполнения шлифования для вторичной обработки рельса, что позволяет не загрязнять окружающую среду и реализовать асимметричное фрезерование рельса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[20] Представленные чертежи служат для иллюстрации настоящего изобретения и составляют его часть, а представленные примеры осуществления настоящего изобретения и их раскрытие используются для пояснения настоящего изобретения и не носят ограничительного характера.

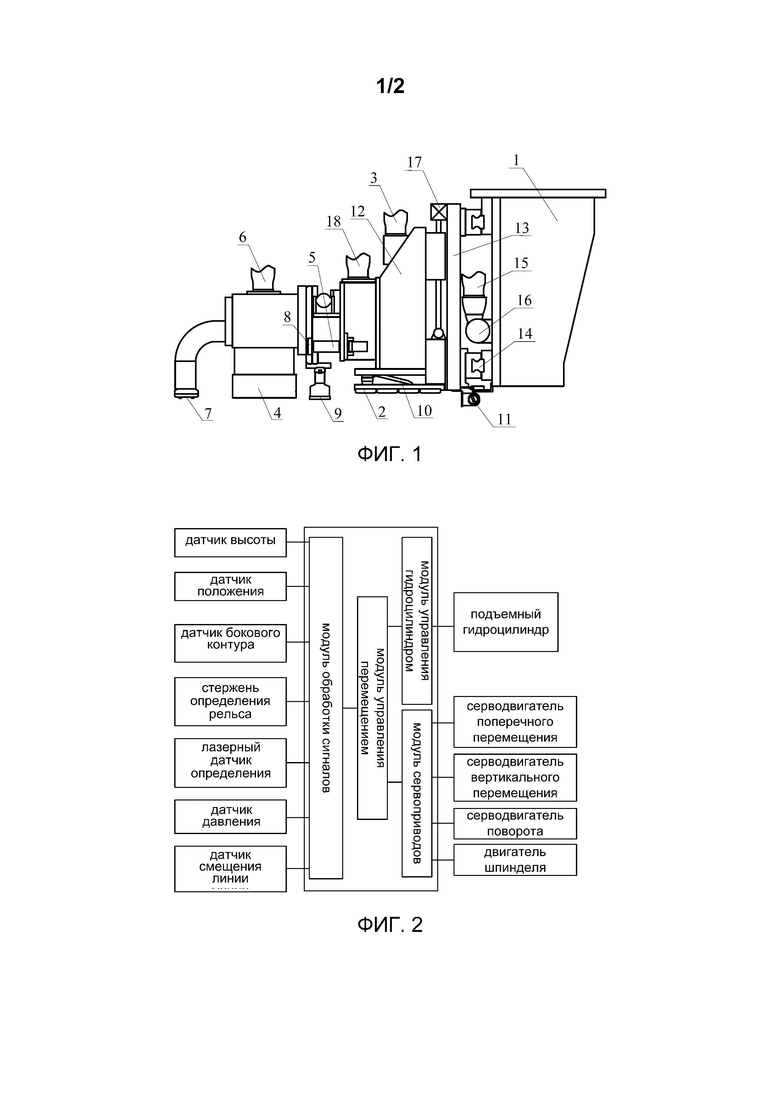

[21] На фиг. 1 показана схема системы управления чистовым фрезерованием рельсов в соответствии с одним из примеров осуществления настоящего изобретения.

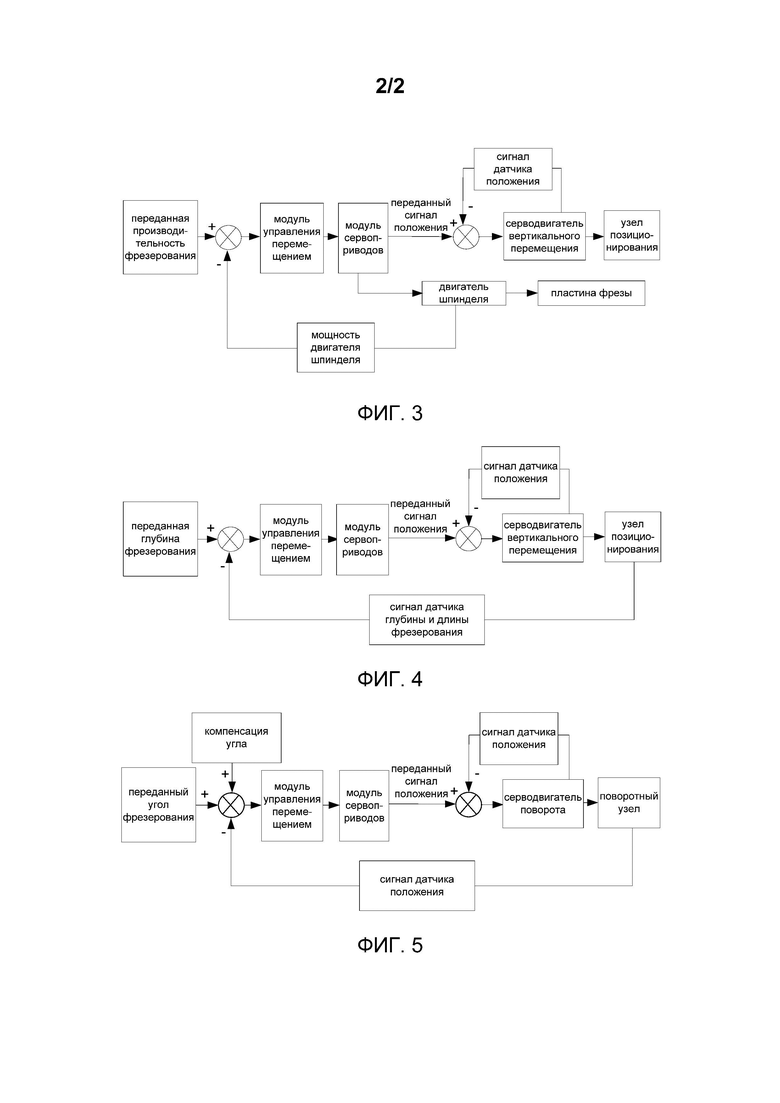

[22] На фиг. 2 показана структурная схема системы управления чистовым фрезерованием рельсов, показанной на фиг. 1.

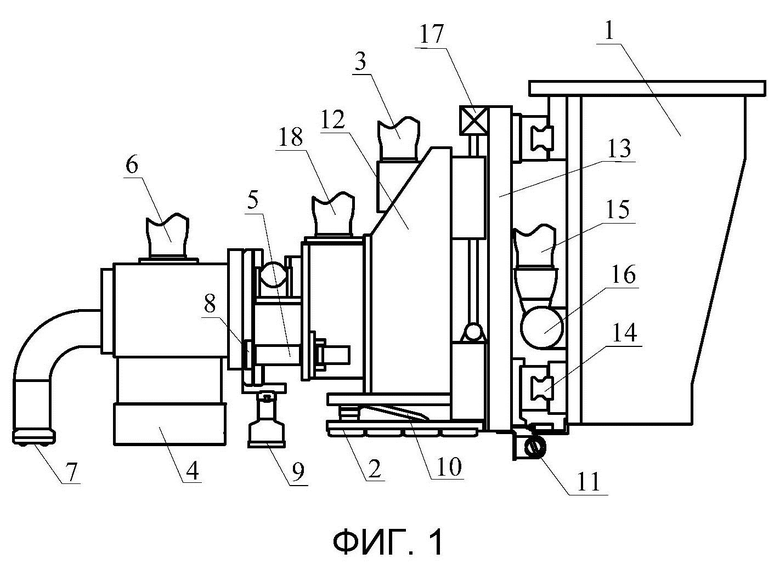

[23] На фиг. 3 показана схема принципа управления, используемого в системе управления чистовым фрезерованием рельсов, показанной на фиг. 1, иллюстрирующая управление с постоянной производительностью фрезерования.

[24] На фиг. 4 показана схема принципа управления, используемого в системе управления чистовым фрезерованием рельсов, показанной на фиг. 1, иллюстрирующая управление с изменением глубины фрезерования.

[25] На фиг. 5 показана схема принципа управления, используемого в системе управления чистовым фрезерованием рельсов, показанной на фиг. 1, иллюстрирующая управление асимметричным фрезерованием.

[26] ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ:

[27] 1 - основание; 2 - центровочный штифт; 3 - серводвигатель вертикального перемещения; 4 - пластина фрезы; 5 - поворотный узел; 6 - двигатель шпинделя; 7 - датчик высоты; 8 - датчик положения; 9 - датчик бокового контура; 10 - стержень определения рельса; 11 - лазерный датчик определения; 12 - коробка пластины фрезы; 13 - поперечное основание; 14 - ползун; 15 - серводвигатель поперечного перемещения; 16 - ходовой винт; 17 - подъемный гидроцилиндр; 18 - серводвигатель поворота.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[28] Для пояснения технических решений и преимуществ примеров осуществления настоящего изобретения ниже приведено подробное описание примерных примеров осуществления настоящего изобретения в сочетании с прилагаемыми чертежами; очевидно, что описанные примеры осуществления являются лишь частью примеров осуществления настоящего изобретения и не носят исчерпывающего характера. Следует отметить, что примеры осуществления в настоящем описании и признаки в примерах осуществления можно объединять друг с другом при отсутствии противоречий.

[29] На фиг. 1 показана структурная схема системы управления чистовым фрезерованием рельсов в соответствии с одним из примеров осуществления настоящего изобретения. В настоящем изобретении предложены рельсофрезерный станок и система управления чистовым фрезерованием рельсов для рельсофрезерного станка, причем рельсофрезерный станок содержит корпус станка и систему управления чистовым фрезерованием рельсов. Как показано на фиг. 1, система управления чистовым фрезерованием рельсов содержит основание 1 и без возможности смещения закреплена на корпусе станка посредством основания 1. Для одновременного фрезерования и восстановления профиля двух параллельных рельсов на корпусе станка могут быть отдельно расположены две системы управления чистовым фрезерованием рельсов, причем каждая система управления чистовым фрезерованием рельсов соответствует своему рельсу и может управлять независимо.

[30] Для удобства описания в примере осуществления настоящего изобретения под поперечным направлением понимают направление ширины рельсофрезерного станка, соответствующее направлению расположения двух параллельно проложенных рельсов. Под продольным направлением понимают направление длины рельсофрезерного станка, соответствующее продольному направлению рельса или направлению перемещения рельсофрезерного станка вдоль рельса. Кроме того, продольное и поперечное направления перпендикулярны друг другу в горизонтальной плоскости. Под вертикальным направлением понимают направление высоты рельсофрезерного станка, соответствующее направлению, перпендикулярному горизонтальной плоскости, в которой находятся продольное и поперечное направления.

[31] Конкретная система управления чистовым фрезерованием рельсов, раскрыта в следующих примерах осуществления.

[32] Как показано на фиг. 1, система управления чистовым фрезерованием рельсов содержит:

[33] основание 1, закрепленное без возможности смещения на корпусе (не показанном на чертежах) рельсофрезерного станка; причем основание 1 служит основой системы управления чистовым фрезерованием рельсов, закрепленной на корпусе станка посредством основания 1 без возможности смещения, и позволяет осуществлять регулировку положения в продольном направлении вместе с перемещением рельсофрезерного станка вдоль рельса;

[34] узел регулировки поперечного положения, установленный на основании 1 с возможностью смещения в поперечном направлении; причем узел регулировки поперечного положения выполнен с возможностью поперечного перемещения других элементов, в частности, пластины 4 фрезы, что позволяет пластине 4 фрезы достичь заданного поперечного положения;

[35] узел регулировки вертикального положения, без возможности смещения установленный на одной стороне узла регулировки поперечного положения на удалении от основания 1 и выполненный с возможностью регулировки положения в вертикальном направлении; при этом узел регулировки вертикального положения позволяет регулировать положение в вертикальном направлении и установлен без возможности смещения на одной стороне узла регулировки поперечного положения, что позволяет ему перемещаться в поперечном направлении вместе с узлом регулировки поперечного положения при перемещении в вертикальном направлении, реализуя тем самым регулировку положения в двух направлениях: в поперечном и вертикальном;

[36] узел позиционирования, установленный на одной стороне узла регулировки поперечного положения на удалении от основания 1 с возможностью регулировки положения в вертикальном направлении и предназначенный для позиционирования рельса; при этом узел позиционирования и узел регулировки вертикального положения установлены на одной стороне узла регулировки поперечного положения, и узел позиционирования позволяет регулировать положение в вертикальном направлении, вследствие чего узел позиционирования может вступать в контакт с рельсом и позиционироваться на нем, обеспечивая тем самым опорную точку для фрезерования;

[37] пластину 4 фрезы, установленную посредством поворотного узла 5 на узле регулировки вертикального положения, оснащенную резцедержателем и двигателем 6 шпинделя для приведения резцедержателя во вращение; причем поворотный узел 5 выполнен с возможностью отклонения пластины 4 фрезы в сторону рельса; как показано на фиг. 1, пластина 4 фрезы находится на переднем крае системы управления чистовым фрезерованием рельсов в целом, и пластина 4 фрезы содержит резцедержатель для загрузки фрез и двигатель 6 шпинделя для приведения резцедержателя во вращение для выполнения фрезерования, и двигатель 6 шпинделя вращается для приведения резцедержателя во вращение; поскольку пластина 4 фрезы установлена на узле регулировки вертикального положения посредством поворотного узла 5, пластина 4 фрезы может перемещаться не только в вертикальном направлении с узлом регулировки вертикального положения, но и в поперечном направлении с узлом регулировки поперечного положения, а также в продольном направлении с приводом от рельсофрезерного станка вдоль рельса, что позволяет реализовать регулировку положения в трех измерениях (в поперечном, продольном и вертикальном направлениях) и многонаправленное фрезерование и восстановление профиля рельса; когда поворотный узел 5 управляет отклонением пластины 4 фрезы, пластина 4 фрезы может быть отклонена наружу на 90 градусов, то есть пластина 4 фрезы может быть отклонена из вертикального направления в горизонтальное направление, что упрощает замену и техническое обслуживание пластины 4 фрезы;

[38] датчик 7 высоты, установленный на пластине 4 фрезы без возможности смещения и предназначенный для определения глубины фрезерования рельса пластиной 4 фрезы; причем, как показано на фиг. 1, датчик 7 высоты расположен на переднем крае системы управления чистовым фрезерованием рельсов, и может быть установлен на переднем крае пластины 4 фрезы без возможности смещения посредством изогнутой штанги или изогнутой трубы, причем датчик 7 высоты выполнен с возможностью определения расстояния по вертикали между пластиной 4 фрезы и поверхностью рельса, и может преобразовывать глубину фрезерования рельса пластиной 4 фрезы, чтобы реализовать управление глубиной фрезерования рельса пластиной 4 фрезы;

[39] датчик 8 положения, установленный на поворотном узле 5 и предназначенный для определения угла отклонения пластины 4 фрезы; причем, как показано на фиг. 1, датчик 8 положения выполнен с возможностью определения угла, на который поворотный узел 5 отклоняет фрезу 4, и поворотный узел 5 отклоняет фрезу 4 в вертикальной плоскости, совпадающей с поперечным направлением, для осуществления асимметричного фрезерования рельсов;

[40] датчик 9 бокового контура, установленный на поворотном узле 5 и предназначенный для определения поперечного положения пластины 4 фрезы; причем, как показано на фиг. 1, датчик 9 бокового контура установлен в нижней части поворотного узла 5 для определения положения пластины 4 фрезы в поперечном направлении, что позволяет управлять поперечным положением пластины 4 фрезы;

[41] стержень 10 определения рельса, установленный на узле позиционирования и выполненный с возможностью вторичного определения рельса; причем, как показано на фиг. 1, стержень 10 определения рельса установлен на внутренней стороне узла позиционирования, и рельс вторично определяется стержнем 10 определения рельса;

[42] лазерный датчик 11 определения, установленный в узле регулировки поперечного положения и предназначенный для определения контура рельса и начального позиционирования рельса в поперечном направлении; причем, как показано на фиг. 1, лазерный датчик 11 определения может перемещаться в боковом направлении вместе с узлом регулировки поперечного положения, контур рельса может быть определен лазерным датчиком 11 определения, рельс может быть позиционирован в боковом направлении, и лазерный датчик 11 определения может быть установлен на левой и правой сторонах под узлом регулировки поперечного положения;

[43] датчик давления (не показанный на чертежах), установленный на узле позиционирования и предназначенный для определения давления пластины 4 фрезы, воздействующей на рельс; причем датчик давления позволяет реализовать управление фрезерованием рельса пластиной 4 фрезы с постоянным давлением, осуществляемое с обратной связью;

[44] датчик смещения линии (не показанный на чертежах), предназначенный для определения величины смещения узла регулировки вертикального положения в вертикальном направлении; причем управление точным положением пластины 4 фрезы в вертикальном направлении может осуществляться с помощью датчика смещения линии;

[45] блок управления (не показанный на чертежах), выполненный с возможностью получения сигналов определения от датчика 7 высоты, датчика 8 положения, датчика 9 бокового контура, стержня 10 определения рельса, лазерного датчика 11 определения, датчика давления и датчика смещения линии, а также управления узлом регулировки поперечного положения, узлом регулировки вертикального положения, узлом позиционирования, поворотным узлом 5 и двигателем 6 шпинделя с обратной связью в соответствии с сигналами определения с целью осуществления чистового фрезерования для восстановления профиля рельса.

[46] На фиг. 2 изображена структурная схема системы управления чистовым фрезерованием рельсов, показанной на фиг. 1. Как видно на фиг. 2, блок управления выполнен с возможностью управления системой управления чистовым фрезерованием рельсов в целом и управления пластиной 4 фрезы в соответствии с сигналами определения от каждого элемента определения для точного совмещения с дефектом рельса, реализуя тем самым точный ремонт дефекта рельса. Система управления может содержать модуль управления перемещением и модуль сервоприводов. Модуль сервоприводов управляет двигателем 6 шпинделя для осуществления постоянного управления производительностью пластины 4 фрезы. Управление узлом регулировки поперечного положения осуществляют для реализации сервоуправления пластиной 4 фрезы в поперечном направлении в реальном времени, управление узлом регулировки вертикального положения осуществляют для реализации сервоуправления глубиной фрезерования пластиной 4 фрезы, а управление поворотным узлом 5 осуществляют для реализации отклонения пластины 4 фрезы на угол, необходимый для асимметричного фрезерования рельса.

[47] Система управления чистовым фрезерованием рельсов закреплена посредством основания 1 на корпусе рельсофрезерного станка без возможности смещения во время фрезерования и восстановления профиля рельса. Систему управления чистовым фрезерованием рельсов перемещают в продольном направлении рельса посредством рельсофрезерного станка. Перемещение в поперечном направлении осуществляют узлом регулировки поперечного положения. Перемещение в вертикальном направлении осуществляют узлом регулировки вертикального положения. Кроме того, поворотный узел 5 позволяет отклонять пластину 4 фрезы в направлении рельса. Регулировка положения пластины 4 фрезы осуществляется в трех измерениях. Блок управления позволяет управлять пластиной 4 фрезы для точного определения положения дефекта на рельсе в соответствии с сигналами определения каждого элемента определения. Профиль рельса можно точно восстановить фрезой, установленной на пластине 4 фрезы. Ремонт путем шлифования не требуется. Кроме того, рельс можно отфрезеровать асимметрично с использованием поворотного узла 5. Таким образом, система управления чистовым фрезерованием рельсов не только способна завершить формование рельса после чернового фрезерования, но и не требует выполнения шлифования для вторичной обработки рельса, что позволяет снизить загрязнение окружающей среды и реализовать асимметричное фрезерование рельса.

[48] Как показано на фиг. 1, узел регулировки поперечного положения может содержать поперечное основание 13, ползун 14, серводвигатель 15 поперечного перемещения, ходовой винт 16 и гайку (не показанную на чертежах). Ползун 14 установлен без возможности смещения на основании 1. Как показано на фиг. 1, два ползуна 14 расположены параллельно на поверхности основания 1 и ориентированы в поперечном направлении. Поперечное основание 13 имеет прорезь, соответствующую форме ползуна 14, и поперечное основание 13 выполнено с возможностью скольжения вдоль ползуна 14 в поперечном направлении благодаря прорези, соответствующей форме ползуна 14. Ходовой винт 16 установлен на основании 1 с возможностью вращения, и ось ходового винта 16 ориентирована в поперечном направлении. Серводвигатель 15 поперечного перемещения соединен с ходовым винтом 16 для приведения ходового винта 16 во вращение. Гайка закреплена без возможности смещения на поперечном основании 13 и спирально сопряжена с ведущим винтом 16. Блок управления осуществляет регулировку бокового положения, управляя серводвигателем 15 поперечного перемещения.

[49] Узел регулировки поперечного положения может осуществлять поперечное перемещение, используя конструкцию с двигателем, приводящим в движение пару винт-гайка, а также может осуществлять поперечное перемещение в режиме передачи усилия с двигателя на зубчатую рейку или в режиме привода, образованного гидроцилиндром, пневмоцилиндром и электрическим толкателем.

[50] Как показано на фиг. 1, узел регулировки вертикального положения содержит подъемный гидроцилиндр 17 и коробку 12 пластины фрезы. Подъемный гидроцилиндр 17 ориентирован в вертикальном направлении и содержит гильзу цилиндра и поршневой шток, в котором гильза цилиндра установлена без возможности смещения на стороне поперечного основания 13, обращенной в противоположную основанию 1 сторону, а поршневой шток соединен с коробкой 12 пластины фрезы без возможности смещения. Поворотный узел 5 установлен на стороне коробки 12 пластины фрезы, обращенной в противоположную основанию 1 сторону. Блок управления управляет ходом расширения и сжатия подъемного гидроцилиндра 17 для регулировки вертикального положения пластины 4 фрезы.

[51] Блок управления управляет подъемным гидроцилиндром 17 для осуществления хода расширения и сжатия поршневого штока, что позволяет реализовать перемещение коробки 12 пластины фрезы вверх и вниз и, наконец, регулировку положения фрезы 4 в вертикальном направлении для управления глубиной фрезерования рельса. Кроме того, подъемный гидроцилиндр 17 может быть также реализован в виде пневмоцилиндра и электрического толкателя.

[52] Как показано на фиг. 1, узел позиционирования содержит центровочный штифт 2 для позиционирования рельса и серводвигатель 3 вертикального перемещения для привода центровочного штифта 2 с целью перемещения в вертикальном направлении. Серводвигатель 3 вертикального перемещения установлен на поперечном основании 13 без возможности смещения. Блок управления управляет работой серводвигателя 3 вертикального перемещения.

[53] Узел позиционирования обеспечивает позиционирование рельса с помощью центровочного штифта 2. Кроме того, серводвигатель 3 вертикального перемещения осуществляет перемещение и регулировку положения центровочного штифта 2 в вертикальном направлении, позиционирование рельса осуществляется центровочным штифтом 2, также осуществляется опорное позиционирование пластины 4 фрезы на рельсе, что облегчает управление перемещением пластины 4 фрезы в поперечном и вертикальном направлениях и глубиной фрезерования со стороны блока управления.

[54] Как показано на фиг. 1, поворотный узел 5 содержит серводвигатель 18 поворота, закрепленный на коробке 12 пластины фрезы без возможности смещения. Серводвигатель 18 поворота и пластина 4 фрезы передают усилие через зубчатую коническую передачу. Датчик 8 положения коаксиально соединен с коническими шестернями в зубчатой конической передаче. Поскольку пластина 4 фрезы закреплена без возможности смещения на коробке 12 пластины фрезы с помощью поворотного узла 5, пластина 4 фрезы может осуществлять регулировку положения в поперечном и вертикальном направлениях вместе с узлом регулировки поперечного положения и узлом регулировки вертикального положения. Кроме того, поворотный узел 5 позволяет отклонять пластину 4 фрезы в вертикальной плоскости в поперечном направлении, а серводвигатель 18 поворота и пластина 4 фрезы передают усилие через коническую передачу для преобразования направления оси перемещения. Кроме того, коническая передача отличается большим передаваемым крутящим моментом и высокой точностью передачи.

[55] Как показано на фиг. 2, блок управления содержит модуль обработки сигналов, модуль управления перемещением, модуль управления гидроцилиндром и модуль сервоприводов.

[56] Модуль обработки сигналов соединен с датчиком 7 высоты, датчиком 8 положения, датчиком 9 бокового контура, стержнем 10 определения рельса, лазерным датчиком 11 определения, датчиком давления и датчиком смещения линии для получения сигналов определения. Сигнал определения от лазерного датчика 11 определения, полученный модулем обработки сигналов, может быть передан на модуль управления перемещением по шине PROFINET.

[57] Модуль управления перемещением является главным контроллером, который выполнен с возможностью генерации команд управления в соответствии с входными операционными инструкциями и полученными сигналами определения, собранными модулем обработки сигналов, и передачи команд управления на модуль управления гидроцилиндром и модуль сервоприводов.

[58] Модуль управления гидроцилиндром служит для управления с обратной связью положением и давлением на подъемном гидроцилиндре 17, и управляет подъемным гидроцилиндром 17 для осуществления начального позиционирования пластины 4 фрезы на рельсе в вертикальном направлении в соответствии с полученной командой управления.

[59] В соответствии с полученной командой управления модуль сервоприводов управляет действиями серводвигателя 15 поперечного перемещения, серводвигателя 3 вертикального перемещения, серводвигателя 18 поворота и двигателя 6 шпинделя. Серводвигатель 3 вертикального перемещения обеспечивает точное позиционирование фрезы 4 на рельсе в вертикальном направлении и управление глубиной фрезерования. Фрезерование рельса осуществляется двигателем 6 шпинделя, начальное позиционирование и точное позиционирование рельса в поперечном направлении осуществляется серводвигателем 15 поперечного перемещения посредством перемещения пластины 4 фрезы, а угловое отклонение пластины 4 фрезы осуществляется серводвигателем 18 поворота, что позволяет реализовать асимметричное фрезерование рельса.

[60] Операционные инструкции могут быть введены вручную с использованием блока управления. Блок управления управляет работой каждого компонента согласно соответствующему соотношению между предварительно сохраненной программой и операционной инструкцией. Кроме того, блок управления может принимать сигнал определения от каждого элемента определения в качестве входного сигнала и выполнять вычисления по предварительно сохраненной программе для получения команды управления, чтобы управлять каждым компонентом в соответствии с заданной операцией и завершения фрезерования и восстановления профиля рельса. С использованием блока управления рельс может быть автоматически точно отремонтирован, что не только экономит рабочую силу, но и дает хороший эффект ремонта.

[61] На основании различных примеров осуществления, описанных выше, модуль управления гидроцилиндром реализует точное управление с обратной связью позиционированием пластины 4 фрезы в вертикальном направлении, осуществляемое посредством подъема гидроцилиндра 17 в соответствии с сигналом обратной связи от датчика смещения линии. Узел позиционирования может быть соединен с коробкой 12 пластины фрезы линейной направляющей. Двигатель 6 шпинделя передает усилие и соединен с резцедержателем через редуктор. Как серводвигатель 3 вертикального перемещения, так и серводвигатель 15 поперечного перемещения могут иметь собственные высокоточные абсолютные датчики положения.

[62] Кроме того, для учета различных дефектов рельсов блок управления имеет два режима управления: управление с постоянной производительностью фрезерования и управление с изменением глубины фрезерования. По существу, управление с постоянной производительностью выбирают в случае, когда дефект рельса невелик, а управление с изменением глубины фрезерования выбирают в случае, когда дефект рельса значителен. На фиг. 3 приведена схема принципа управления, используемого в системе управления чистовым фрезерованием рельсов, показанной на фиг. 1, иллюстрирующая управление с постоянной производительностью фрезерования. Как показано на фиг. 3, управление с постоянной производительностью фрезерования может представлять собой способ управления с двумя замкнутыми контурами, в котором внутренний контур представляет собой замкнутый контур положения серводвигателя 3 вертикального перемещения, а внешний - замкнутый контур мощности двигателя 6 шпинделя. На фиг. 4 приведена схема принципа управления, используемого в системе управления чистовым фрезерованием рельсов, показанной на фиг. 1, иллюстрирующая управление с изменением глубины фрезерования. Как показано на фиг. 4, управление с изменением глубины фрезерования также может представлять собой способ управления с двумя замкнутыми контурами, в котором внутренний контур представляет собой замкнутый контур положения серводвигателя 3 вертикального перемещения, а внешний - замкнутый контур положения датчика 7 высоты. На фиг. 5 приведена схема принципа управления, используемого в системе управления чистовым фрезерованием рельсов, показанной на фиг. 1, иллюстрирующая управление асимметричным фрезерованием. Как показано на фиг. 5, управление асимметричным фрезерованием также может реализовано в виде способа управления с двумя замкнутыми контурами, в котором внутренний контур представляет собой замкнутый контур положения серводвигателя 18 поворота, внешний контур представляет собой замкнутый контур положения датчика 8 положения, а угол фрезерования имеет функцию компенсации угла.

[63] Подобно рельсофрезерному станку с системой управления чистовым фрезерованием рельсов, система управления чистовым фрезерованием рельсов, способна не только завершить формование рельса после чернового фрезерования, но и обеспечить хороший эффект ремонта, низкую совокупную стоимость, отсутствие необходимости в повторном шлифовании рельса, а также снизить загрязнение окружающей среды; два различных режима управления могут быть приняты для осуществления формования рельса в соответствии с различным уровнем дефектов рельса. Системы управления чистовым фрезерованием рельсов, расположенных друг рядом с другом, установлены на корпусе рельсофрезерного станка, при этом системы управления обработкой с левой и правой стороны расположены симметрично, то есть структура системы компактна и понятна, а блок управления отличается высокой точностью и скоростью отклика, что позволяет соответствовать требованиям к управлению высокоскоростным фрезерованием рельсов. Поскольку существует два дополнительных режима управления фрезерованием рельса для различных уровней дефектов рельса, имеет место высокая адаптируемость и эффективность фрезерования, а угол отклонения пластины 4 фрезы можно регулировать в режиме реального времени путем управления поворотным узлом 5, что позволяет реализовать асимметричное фрезерование рельса и максимально улучшить контакт колеса с рельсом.

[64] В настоящем описании изобретения термины «передний», «задний», «головка», «хвост» и т.п. обозначают ориентацию или взаимное расположение на чертежах, предназначены только для облегчения понимания и упрощения описания, и не могут быть интерпретированы как явные или скрытые указания на то, что рассматриваемое устройство или элемент должны иметь определенную ориентацию или быть сконструированы и работать в определенной ориентации, то есть не могут быть интерпретированы как ограничивающие настоящее описание изобретения.

[65] Кроме того, термины «первый» и «второй» используются только в описательных целях и не могут быть интерпретированы как явные или скрытые указания на относительную важность или количество указанных технических признаков. Таким образом, элемент, определенный как «первый» или «второй», может явно или неявно содержать один или несколько таких элементов. В описании настоящего изобретения «несколько» означает по меньшей мере два, например, два, три и т.д. элементов, если явно не указано иное.

[66] В настоящем описании изобретения термины «расположен», «соединен» и т.д. следует понимать в широком смысле. Например, соединение может быть прямым или опосредованным с промежуточными элементами, и может обозначать внутреннее соединение двух элементов или взаимодействие между двумя элементами. Конкретные значения вышеуказанных терминов в настоящем описании изобретения в каждом конкретном случае могут быть понятны специалистам в данной области техники.

[67] Несмотря на описание некоторых альтернативных примеров осуществления настоящего изобретения, в эти примеры могут быть внесены дополнительные изменения и модификации после того, как основные изобретательские концепции станут известны специалистам в данной области. Соответственно, прилагаемая формула изобретения должна интерпретироваться как охватывающая некоторые альтернативные примеры осуществления, а также любые изменения и модификации в рамках объема настоящего изобретения.

[68] Специалисты в данной области техники могут вносить различные изменения и модификации в настоящее изобретения, не отступая от идеи и объема настоящего изобретения. Таким образом, настоящее описание изобретения включает такие модификации и изменения при условии, что они входят в объем формулы изобретения и ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| КОМБИНИРОВАННЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ФРЕЗЕРОВАНИЯ РЕЛЬСОВ НА МЕСТЕ УСТАНОВКИ | 2021 |

|

RU2811301C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПРОФИЛЯ РЕЛЬСА | 2011 |

|

RU2466830C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПРОФИЛЯ РЕЛЬСА | 2008 |

|

RU2396149C1 |

| Устройство и способ профилирования поверхности катания головки рельса | 2023 |

|

RU2802981C1 |

| МНОГОШПИНДЕЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК | 1992 |

|

RU2007292C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ФРЕЗЕРОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСОВ И ФРЕЗЫ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСОВ | 2005 |

|

RU2291928C2 |

| ФРЕЗЕРНО-РАСТОЧНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2108208C1 |

| СИСТЕМА ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ КОЛЕСНОЙ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2773258C2 |

| Станок для фрезерования коленчатыхВАлОВ | 1979 |

|

SU823014A1 |

Группа изобретений относится к рельсофрезерным станкам с системой управления чистовым фрезерованием рельсов. Система управления содержит основание, узел регулировки поперечного положения, узел регулировки вертикального положения, узел позиционирования, пластину фрезы, датчик высоты, датчик бокового контура, лазерный датчик определения, датчик смещения линии, блок управления. Блок управления осуществляет управление в замкнутом контуре в соответствии с сигналами определения. Раскрыто конструктивное выполнение указанной системы управления и рельсофрезерный станок, содержащий указанную систему. Обеспечивается обработка рельса после чернового фрезерования и возможность вторичной обработки рельса и его асимметричное фрезерование. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Система управления чистовым фрезерованием рельсов для рельсофрезерного станка, содержащая:

основание, закрепленное без возможности смещения на корпусе рельсофрезерного станка;

узел регулировки поперечного положения, установленный на основании с возможностью смещения в поперечном направлении;

узел регулировки вертикального положения, установленный без возможности смещения на одной стороне узла регулировки поперечного положения на некотором удалении от основания и выполненный с возможностью регулировки положения в вертикальном направлении;

узел позиционирования, установленный на одной стороне узла регулировки поперечного положения на некотором удалении от основания, выполненный с возможностью регулировки положения в вертикальном направлении и предназначенный для позиционирования рельса;

пластину фрезы, установленную на узле регулировки вертикального положения посредством поворотного узла, оснащенную резцедержателем и двигателем шпинделя для приведения резцедержателя во вращение, причем поворотный узел выполнен с возможностью отклонения пластины фрезы в сторону рельса;

датчик высоты, установленный без возможности смещения на пластине фрезы и предназначенный для определения глубины фрезерования рельса пластиной фрезы;

датчик бокового контура, установленный на поворотном узле и предназначенный для определения поперечного положения пластины фрезы;

лазерный датчик определения, установленный на узле регулировки поперечного положения и предназначенный для определения контура рельса и первоначального определения положения рельса в поперечном направлении;

датчик смещения линии для определения величины смещения узла регулировки вертикального положения в вертикальном направлении; и

блок управления, выполненный с возможностью получения сигналов определения от датчика высоты, датчика бокового контура, лазерного датчика определения и датчика смещения линии, а также управления с обратной связью узлом регулировки поперечного положения, узлом регулировки вертикального положения, узлом позиционирования, поворотным узлом и двигателем шпинделя в соответствии с сигналами определения с целью осуществления чистового фрезерования для восстановления профиля рельса.

2. Система управления чистовым фрезерованием рельсов по п. 1, дополнительно содержащая:

стержень определения рельса, установленный на узле позиционирования и выполненный с возможностью вторичного определения рельса; и

датчик положения, установленный на поворотном узле и предназначенный для определения угла отклонения пластины фрезы;

при этом блок управления соединен со стержнем определения рельса и датчиком положения и выполнен с возможностью получения сигналов определения от стержня определения рельса и датчика положения.

3. Система управления чистовым фрезерованием рельсов по п. 2, дополнительно содержащая:

датчик давления, установленный на узле позиционирования и выполненный с возможностью определения давления пластины фрезы на рельс;

датчик бокового контура, установленный на поворотном узле и выполненный с возможностью определения поперечного положения пластины фрезы;

при этом блок управления соединен с датчиком давления и датчиком бокового контура и выполнен с возможностью получения сигналов определения от датчика давления и датчика бокового контура.

4. Система управления чистовым фрезерованием рельсов по п. 3, в которой узел регулировки поперечного положения содержит поперечное основание, ползун, серводвигатель поперечного перемещения, ходовой винт и гайку;

ползун установлен без возможности смещения на основании;

поперечное основание сопряжено с ползуном с возможностью скольжения;

ходовой винт закреплен на основании с возможностью вращения;

серводвигатель поперечного перемещения передает усилие и соединен с ходовым винтом для приведения ходового винта во вращение;

гайка закреплена без возможности смещения на поперечном основании и спирально сопряжена с ведущим винтом;

блок управления выполнен с возможностью осуществлять регулировку поперечного положения, управляя серводвигателем поперечного перемещения.

5. Система управления чистовым фрезерованием рельсов по п. 4, в которой узел регулировки вертикального положения содержит подъемный гидроцилиндр и коробку пластины фрезы;

подъемный гидроцилиндр ориентирован в вертикальном направлении и содержит гильзу цилиндра и поршневой шток, при этом гильза цилиндра установлена на стороне поперечного основания, обращенной в противоположную основанию сторону, без возможности смещения, а поршневой шток соединен с коробкой пластины фрезы без возможности смещения;

поворотный узел установлен на стороне коробки пластины фрезы, обращенной в противоположную основанию сторону;

блок управления выполнен с возможностью управлять ходом расширения и сжатия подъемного гидроцилиндра для регулировки вертикального положения пластины фрезы.

6. Система управления чистовым фрезерованием рельсов по п. 5, в которой узел позиционирования содержит опорный штифт для позиционирования рельса и серводвигатель вертикального перемещения для привода опорного штифта с целью перемещения в вертикальном направлении;

серводвигатель вертикального перемещения установлен без возможности смещения на поперечном основании;

блок управления выполнен с возможностью управлять работой серводвигателя вертикального перемещения.

7. Система управления чистовым фрезерованием рельсов по п. 6, в которой поворотный узел содержит серводвигатель поворота, установленный на коробке пластины фрезы без возможности смещения;

серводвигатель поворота и пластина фрезы выполнены с возможностью передавать усилие через зубчатую коническую передачу;

датчик положения коаксиально соединен с коническими шестернями в зубчатой конической передаче.

8. Система управления чистовым фрезерованием рельсов по п. 7, в которой блок управления содержит модуль обработки сигналов, модуль управления перемещением, модуль управления гидроцилиндром и модуль сервоприводов;

модуль обработки сигналов соединен с датчиком высоты, датчиком положения, датчиком бокового контура, стержнем определения рельса, лазерным датчиком определения, датчиком давления и датчиком смещения линии для получения сигналов определения;

модуль управления перемещением является главным контроллером, генерирующим команды управления в соответствии с входными операционными инструкциями и полученными сигналами определения, собранными модулем обработки сигналов, и передачу команд управления на модуль управления гидроцилиндром и модуль сервоприводов;

модуль управления гидроцилиндром предназначен для управления с обратной связью положением и давлением контуре на подъемном гидроцилиндре, и выполнен с возможностью управлять подъемным гидроцилиндром для осуществления начального позиционирования пластины фрезы на рельсе в вертикальном направлении в соответствии с полученной командой управления;

модуль сервоприводов выполнен с возможностью управлять в соответствии с полученной командой управления действиями серводвигателя поперечного перемещения, серводвигателя вертикального перемещения, серводвигателя поворота и двигателя шпинделя так, что серводвигатель вертикального перемещения осуществляет точное позиционирование фрезы на рельсе в вертикальном направлении и управление глубиной фрезерования, фрезерование рельса осуществляется двигателем шпинделя, начальное позиционирование и точное позиционирование рельса в поперечном направлении осуществляется серводвигателем поперечного перемещения с помощью пластины фрезы, а угловое отклонение пластины фрезы осуществляется серводвигателем поворота, что позволяет реализовать асимметричное фрезерование рельса.

9. Система управления чистовым фрезерованием рельсов по п. 8, в которой модуль управления гидроцилиндром выполнен с возможностью реализовать точное позиционное управление с обратной связью пластиной фрезы в вертикальном направлении посредством подъемного гидроцилиндра в соответствии с сигналом обратной связи от датчика смещения линии.

10. Рельсофрезерный станок, содержащий корпус станка и систему управления чистовым фрезерованием рельсов по любому из пп. 1-9;

при этом основание системы управления чистовым фрезерованием рельсов закреплено без возможности смещения на корпусе станка.

| CN 104923840 B, 22.09.2017 | |||

| CN 111101408 A, 05.05.2020 | |||

| US 4583893 A1, 22.04.1986 | |||

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПРОФИЛЯ РЕЛЬСА | 2008 |

|

RU2396149C1 |

| Воздушно-центробежный сепаратор | 1950 |

|

SU88197A1 |

Авторы

Даты

2023-09-05—Публикация

2021-07-20—Подача