ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет международной заявки № PCT/CN2021/107282, поданной 20 июля 2021 года, и китайской патентной заявки № CN202010760092.9, поданной 31 июля 2020 года, содержание которых полностью включено в настоящий документ путем отсылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[2] Настоящее изобретение относится к формирующим режущим инструментам для восстановления контуров рельсов, в частности, к комбинированному режущему инструменту для фрезерования рельсов на месте установки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

[3] Рельсы - один из основных факторов обеспечения безопасности железнодорожных перевозок. При длительном непрерывном, частом и сложном взаимодействии колес и рельсов на поверхности рельсов возникают такие дефекты, как трещины, выдавливание кромок и волнообразный износ, что снижает безопасность, стабильность и комфортность движения поездов. Поэтому необходимо восстановить изношенный рельс путем фрезерования. В настоящее время распространены методы ремонта путем чернового + чистового фрезерования или чернового фрезерования + шлифования, причем основной целью чистового фрезерования или шлифования является удаление следов резца, образовавшихся при черновом фрезеровании, и улучшение гладкости рельса. Известные инструменты для чистового фрезерования имеют формирующий резец с широкой кромкой, определяемой стандартным или оптимальным контуром рельса, причем контур рельса устанавливают путем настройки инструмента с формирующим резцом с широкой кромкой. По завершении настройки инструмента режущий инструмент устанавливают на шпиндель чистового фрезерования станка для чистового фрезерования рельсов, чтобы удалить следы резца и улучшить гладкость рельса.

[4] В настоящее время обычный режущий инструмент для чистового фрезерования содержит четыре резца с широкой кромкой, установленные на резцедержателе. Каждый резец крепится двумя прижимными блоками и двумя прижимными винтами. Между нижней частью резца и резцедержателем расположена регулировочная прокладка, а разность высот левого и правого конца регулировочной прокладки регулируется двумя регулировочными верхними винтами в нижней части резцедержателя, что позволяет изменять контур режущей кромки резца. Путем регулировки верхних регулировочных винтов в нижней части резцедержателя можно привести проекцию вращения режущих пластин четырех резцов на плоскости вала в соответствие с контуром стандартного профиля рельса или оптимального профиля рельса, чтобы завершить фрезерование верхней части рельса.

[5] Основные недостатки режущего инструмента для чистового фрезерования с четырьмя резцами с широкой кромкой следующие.

[6] 1) Максимальный диаметр вращения режущего инструмента составляет 70 мм, при этом внутренняя часть находится вблизи центра вращения режущего инструмента, а внешняя - вдали от центра вращения режущего инструмента. Если скорость вращения режущего инструмента постоянна, линейная скорость крайней внутренней режущей кромки составляет всего 29% (около одной трети) от линейной скорости крайней внешней режущей кромки. Распределение градиента скорости на режущей кромке слишком велико, в результате чего эффект шлифования превышает эффект резания крайней внутренней режущей кромкой, что ухудшает результаты работы.

[7] 2) Если в резании участвуют все широкие кромки режущего инструмента, то удельное давление резания будет недостаточным, и режущий инструмент будет производить самовозбуждающиеся колебания, что повлияет на качество обработки.

[8] 3) Процесс настройки режущего инструмента слишком сложен, а время настройки инструмента слишком велико, что влияет на эффективность работы.

[9] Резцы с широкой кромкой обладают большим сопротивлением в процессе резания, что легко приводит к повреждению резца. Если они будут повреждены в процессе обработки, придется выбросить весь резец и заменить его новым, что неэкономично.

[10] 4) Режущий инструмент пригоден только для чистового фрезерования верхней поверхности рельса и не может решить проблему выдавливания кромки рельса.

[11] Например, в китайской заявке на изобретение CN104308235A раскрыт фрезерный станок полного сечения для сварки рельсов, содержащий подвижный верстак, установленный на подвижном корпусе станка, причем подвижный верстак содержит фрезерный обрабатывающий узел, представляющий собой два комплекта, расположенных симметрично с двух сторон обрабатываемого рельса, причем каждый комплект фрезерных обрабатывающих узлов содержит механизм продольного перемещения, механизм поперечного перемещения и механизм вертикального перемещения, приводящиеся в действие серводвигателями, причем механизм вертикального перемещения содержит механизм фрезерования с устройством определения, причем подвижный верстак содержит позиционирующее устройство для зажимания обрабатываемого рельса и механизмом отвода стружки, причем подвижный верстак, позиционирующее устройство и механизм фрезерования приводятся в действие гидравлической системой, механизм вертикального перемещения содержит смазочный механизм для смазывания подвижного компонента, а цепи управления серводвигателями и смазочным механизмом соответственно соединены с электрической системой управления. К преимуществам заявки относится высокая эффективность обработки, стабильное качество, снижение трудоемкости, защита окружающей среды, хороший внешний вид и т.п.

[12] Другим примером является китайская заявка на изобретение с номером публикации CN101716717A, в которой раскрыта технология обработки поверхности верхней части рельса. Процесс обработки поверхности верхней части рельса осуществляется в соответствии со следующими технологическими процессами: исходная заготовка → пиление → профилирование → вторичная заготовка → правка → фрезерование подошвы на контурном участке рельса → окончательная регулировка → сверление → фрезерование паза под болт на подошве и шейке рельса → фрезерование рабочей и нерабочей кромки головки рельса → фрезерование верхней части рельса для уменьшения величины → закалка → правка. Процесс окончательной регулировки выглядит следующим образом: во-первых, выравнивание подошвы рельса до плоскостности подошвы рельса меньше или равной 0,5 мм, во-вторых, регулировка относительной разности высот с двух сторон подошвы рельса, поверхности верхней части рельса и головки рельса, обнаружение прямолинейности с двух сторон головки рельса и прямолинейности поверхности верхней части рельса на контурном участке с помощью плоской линейки, чтобы убедиться, что свободное расстояние между двумя сторонами головки рельса на контурном участке и необработанном участке рельса составляет 1 мм, а поверхность верхней части рельса на контурном участке на 1,5 мм выше, чем на необработанной части рельса, и, наконец, определение уклона подошвы рельса 1:40 и разности высот подошвы рельса с помощью инструмента определения наклона 1:40 и инструмента определения разности высот. В заявке предложен новый копирующий режущий инструмент для обработки верхней поверхности рельса 60D40, позволяющий реализовать плавный переход между контурным участком, переходным участком и необработанным участком, улучшить качество обработки поверхности верхней части рельса 60D40 и обеспечить точность обработки изделий.

[13] Таким образом, недостатки двух вышеуказанных технических схем заключаются в следующем: Режущий инструмент для чистового фрезерования рельсов представляет собой, по существу, формирующий резец с широкими кромками, характеризующийся плохим качеством обработки. Кроме того, недостаток режущего инструмента заключается в том, что время настройки инструмента слишком велико, а воспроизводимость настройки инструмента не очень велика, что затрудняет количественную настройку инструмента и снижает эффективность операции фрезерования рельса в целом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[14] Текущая ситуация с ремонтом железных дорог в Китае настоятельно требует разработки нового типа режущего инструмента для чистового фрезерования, соответствующего условиям эксплуатации.

[15] Для решения вышеуказанных технических проблем в соответствующей технологии настоящим изобретением предложен комбинированный режущий инструмент для фрезерования рельсов на месте установки, отличающийся отсутствием самовозбуждающихся колебаний, сложного процесса настройки и регулировки инструмента, низкой экономичности резцов и иных подобных недостатков обычного режущего инструмента, улучшающий эффективность работы на месте установки и способный эффективно решать проблемы, присущие соответствующей технологии.

[16] Для решения вышеуказанных технических проблем комбинированный режущий инструмент для фрезерования рельсов на месте установки, предложенный настоящим изобретением, имеет следующую схему.

[17] В одном из примеров осуществления настоящего изобретения раскрыт комбинированный режущий инструмент для фрезерования рельсов на месте установки, содержащий узел режущей пластины, соединенный с приводным устройством, и режущий инструмент, расположенный на узле режущей пластины для осуществления формообразующей обработки на различных участках с двух сторон от осевой линии поверхности верхней части рельса.

[18] По сравнению с соответствующей технологией, комбинированный режущий инструмент для фрезерования рельсов на месте установки в данном примере осуществления настоящего изобретения имеет следующие преимущества:

[19] 1. Комбинированный режущий инструмент содержит по меньшей мере два узла режущей пластины, каждый из которых содержит основание режущей пластины с выступами в дискообразной периферийной зоне, причем несколько углублений для режущего инструмента расположены на выступах и в периферийной зоне, и в углублении для режущего инструмента расположен съемный режущий инструмент, в частности, твердосплавные фрезы. После оснащения каждого основания режущей пластины режущим инструментом, различные участки рельса могут быть обработаны режущей головкой, соответствующей установочной поверхности первой основной режущей пластины и установочной поверхности второй основной режущей пластины. В соответствии с двумя сторонами, разделенными осевой линией поверхности верхней части рельса, первая основная режущая пластина выполняет формообразующую обработку с одной стороны части поверхности верхней части рельса, а вторая основная режущая пластина выполняет формообразующую обработку с другой стороны части поверхности верхней части рельса.

[20] Вторая основная режущая пластина и первая основная режущая пластина могут быть дополнены третьей вспомогательной режущей пластиной с несколькими углублениями для режущих инструментов в своей периферийной зоне, причем в углубления для режущих инструментов установлены съемные резцы, что позволяет дополнительно реализовать формообразующую обработку боковой части рельса, улучшить эффективность фрезерования и увеличить срок службы.

[21] 2. В процессе обработки происходит поперечное скользящее резание в тангенциальном направлении режущей кромки, что повышает чистоту обработанной поверхности.

[22] 3. Диаметр вращения режущей пластины имеет большую величину, что уменьшает разницу в линейной скорости резания и улучшает режущую способность режущей кромки.

[23] 4. Настройка инструмента удобна, что повышает эффективность работы на месте установки.

[24] 5. Такое расположение режущих инструментов способствует снижению самовозбуждающихся колебаний в процессе работы и повышает экономичность резцов.

[25] 6. Задачи ремонта и обработки выдавленной кромки рельса, а также другие проблемы могут быть решены путем добавления третьей вспомогательной режущей пластины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[26] Представленные чертежи служат для иллюстрации настоящего изобретения и составляют его часть, а представленные примеры осуществления настоящего изобретения и их описание используются для пояснения настоящего изобретения и не носят ограничительного характера.

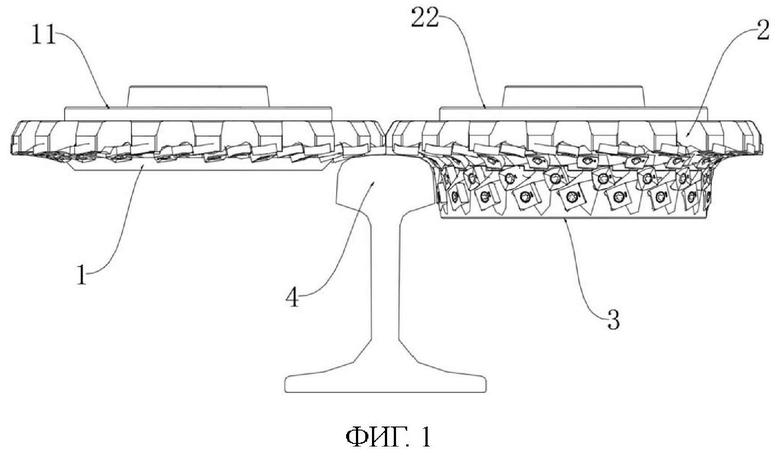

[27] На фиг. 1 изображен комбинированный режущий инструмент для фрезерования рельсов на месте установки в соответствии с одним из примеров осуществления настоящего изобретения.

[28] На фиг. 2 изображена первая основная режущая пластина комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1.

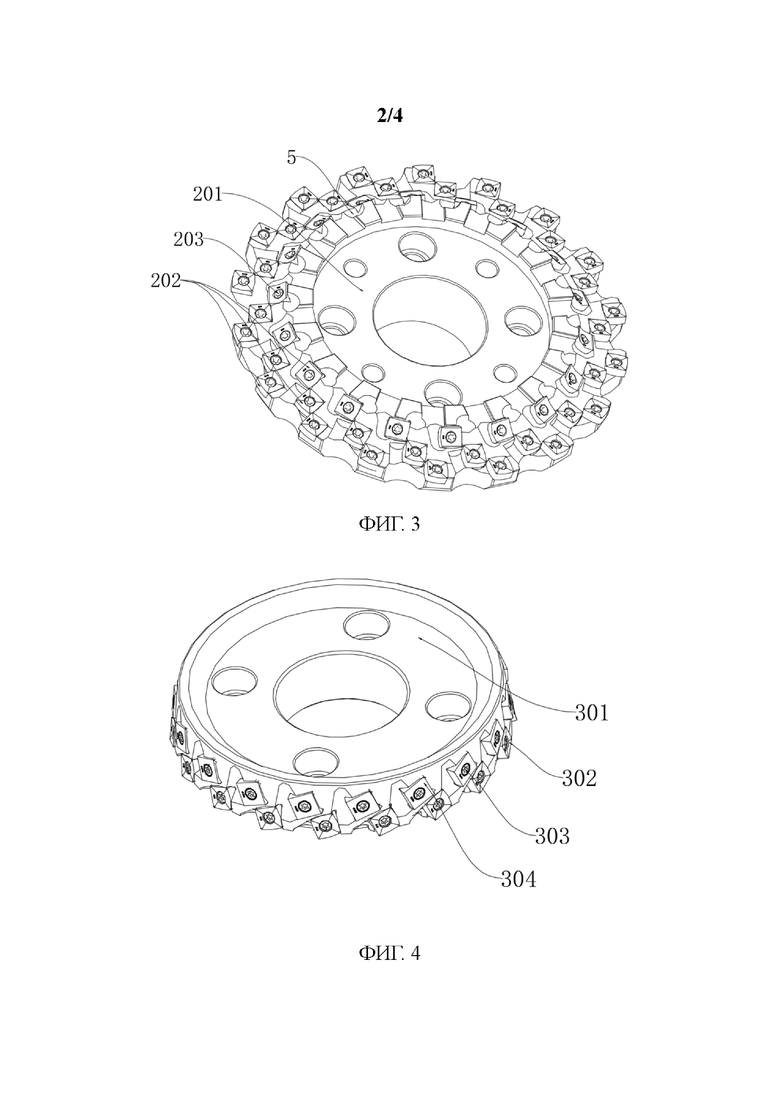

[29] На фиг. 3 изображена вторая основная режущая пластина комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1.

[30] На фиг. 4 изображена третья вспомогательная режущая пластина комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1.

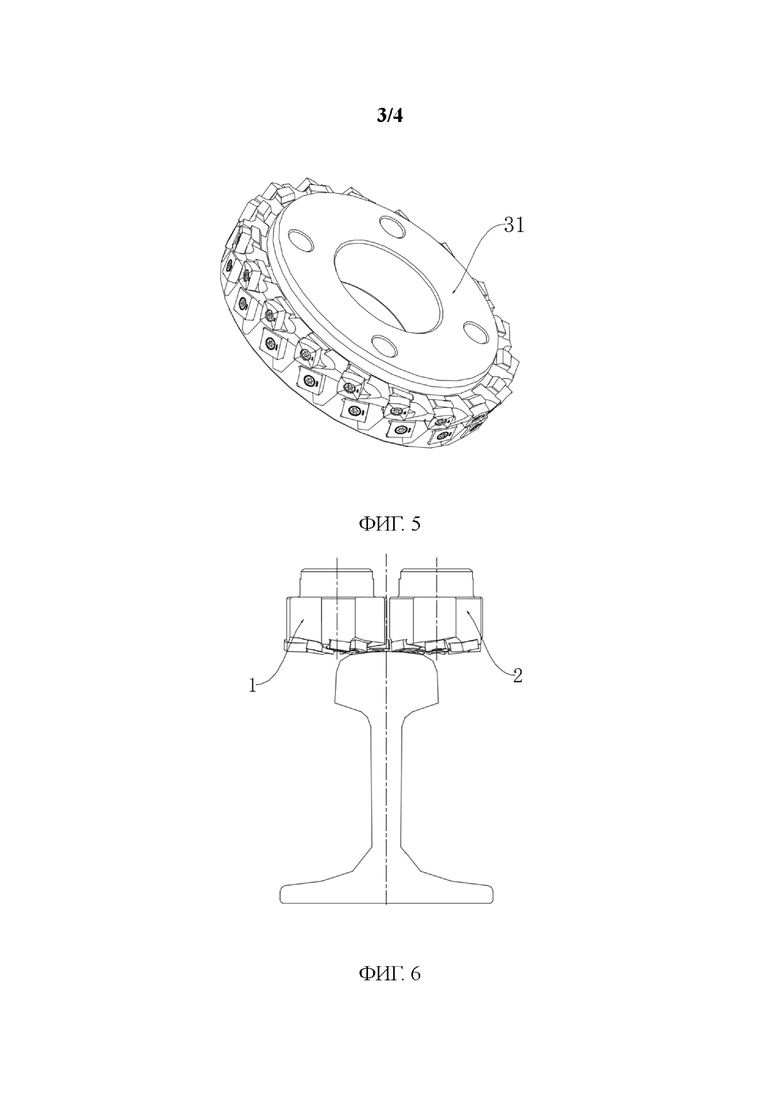

[31] На фиг. 5 изображена установочная поверхность третьей вспомогательной режущей пластины комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1.

[32] На фиг. 6 изображен комбинированный режущий инструмент для фрезерования рельсов на месте установки в соответствии с другим примером осуществления настоящего изобретения.

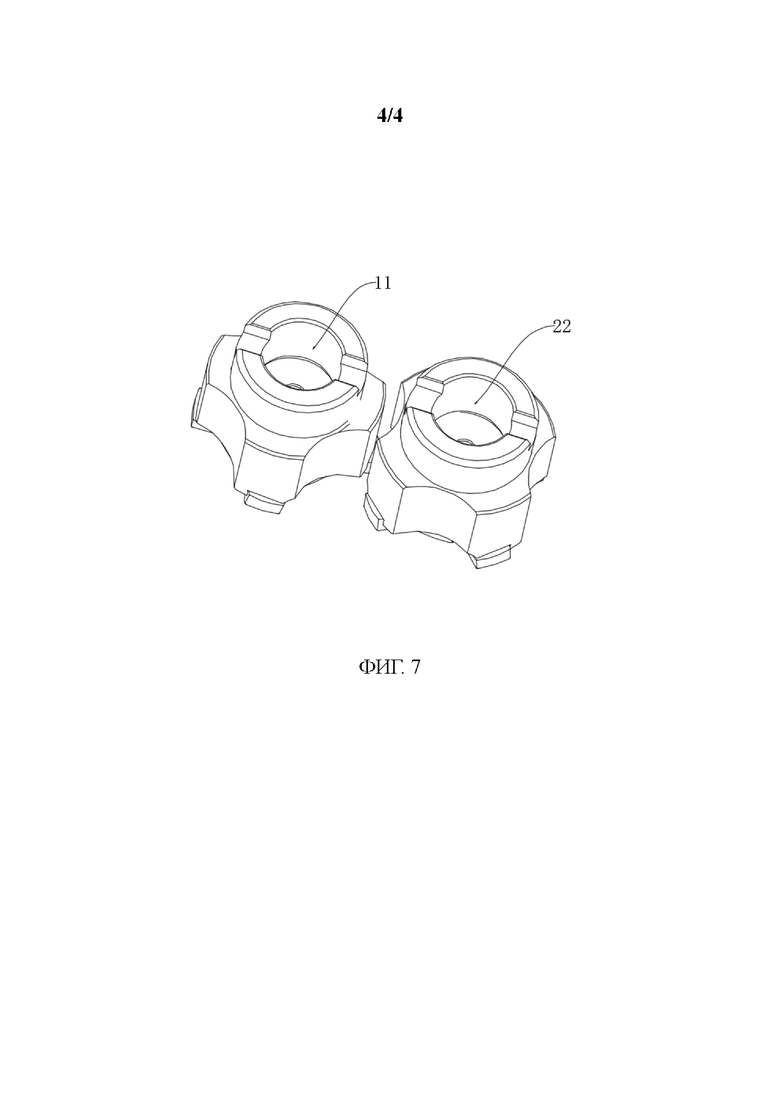

[33] На фиг. 7 изображена установочная поверхность первой основной режущей пластины и установочная поверхность второй основной режущей пластины комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 6.

[34] ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ:

[35] 1 - первая основная режущая пластина, 2 - вторая основная режущая пластина, 3 - третья вспомогательная режущая пластина, 4 - рельс, 5 - углубление для режущего инструмента, 11 - установочная поверхность первой основной режущей пластины, 22 - установочная поверхность второй основной режущей пластины, 31 - установочная поверхность третьей вспомогательной режущей пластины, 101 - основание первой режущей пластины, 102 - первый двухдуговой режущий инструмент, 103 - первый соединитель, 201 - основание второй режущей пластины, 202 - второй двухдуговой режущий инструмент, 203 - второй соединитель, 301 - основание третьей режущей пластины, 302 - второй двухдуговой режущий инструмент, 303 - третий соединитель, 304 - квадратный режущий инструмент.

ПОДРОБНОЕ РАСКРЫТИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[36] Для пояснения технических решений и преимуществ примеров осуществления настоящего изобретения ниже приведено подробное описание примеров осуществления настоящего изобретения в сочетании с прилагаемыми чертежами; очевидно, что описанные примеры осуществления являются лишь частью примеров осуществления настоящего изобретения и не носят исчерпывающего характера. Следует отметить, что примеры осуществления в настоящем описании изобретения и признаки в примерах осуществления можно объединять друг с другом при отсутствии противоречий.

[37] В настоящем изобретении комбинированный режущий инструмент для фрезерования рельсов на месте установки предназначен, по существу, для установки на устройство фрезерования рельсов на месте установки (заявка опубликована под № CN201911042343.3) с регулируемым углом наклона приводного устройства, что позволяет выполнять ремонт рельсов на месте установки, устранять проблемы поверхности рельса и восстанавливать стандартный контур головки рельса.

[38] На фиг. 1 изображен комбинированный режущий инструмент для фрезерования рельсов на месте установки в соответствии с одним из примеров осуществления настоящего изобретения. На фиг. 2 изображена первая основная режущая пластина комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1. На фиг. 3 изображена вторая основная режущая пластина комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1. На фиг. 4 изображена третья вспомогательная режущая пластина комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1. На фиг. 5 изображена установочная поверхность третьей вспомогательной режущей пластины комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 1. На фиг. 6 изображен комбинированный режущий инструмент для фрезерования рельсов на месте установки в соответствии с другим примером осуществления настоящего изобретения. На фиг. 7 изображена установочная поверхность первой основной режущей пластины и установочная поверхность второй основной режущей пластины комбинированного режущего инструмента для фрезерования рельсов на месте установки в соответствии с примером осуществления настоящего изобретения, показанным на фиг. 6.

[39] В настоящем описании изобретения направление, параллельное рельсу 4, определяют как продольное, направление, перпендикулярное рельсу 4, определяют как поперечное, направление силы тяжести определяют как вертикальное, и одну сторону направления работы подвижного станка для фрезерования рельсов на месте установки во время работы определяют как правую сторону, а обратную сторону - как левую сторону.

[40] Комбинированный режущий инструмент содержит по меньшей мере первую основную режущую пластину 1 и вторую основную режущую пластину 2. Первая основная режущая пластина 1 и вторая основная режущая пластина 2 содержат соответственно основание 101 первой режущей пластины и основание 201 второй режущей пластины, каждое из которых выполнено в форме диска с выступами в своей периферийной зоне. Несколько углублений 5 для режущих инструментов расположено на каждом выступе, и в углублении 5 для режущих инструментов расположен съемный режущий инструмент, в частности твердосплавные фрезы. После оснащения основания 101 первой режущей пластины и основания 201 второй режущей пластины режущими инструментами, различные участки рельса можно обрабатывать посредством установочной поверхности 11 первой основной режущей пластины и установочной поверхности 22 второй основной режущей пластины, соответствующих конической поверхности и торцевой поверхности и установленных на режущей головке. В соответствии с двумя сторонами, разделенными осевой линией поверхности верхней части рельса 4, основание 101 первой основной режущей пластины выполняет формообразующую обработку с одной стороны части поверхности верхней части рельса 4, а основание 201 второй основной режущей пластины выполняет формообразующую обработку с другой стороны части поверхности верхней части рельса. В альтернативном примере основание 101 первой режущей пластины и основание 201 второй режущей пластины могут быть соединены с третьей вспомогательной режущей пластиной 3 болтами. Третья вспомогательная режущая пластина 3 имеет основание 301 третьей режущей пластины, причем основание 301 третьей вспомогательной режущей пластины содержит несколько углублений 5 для режущих инструментов в своей периферийной зоне, и в углублениях 5 для режущих инструментов находятся съемные режущие инструменты, представляющие собой резцы, что позволяет дополнительно реализовать формообразующую обработку на боковой периферии рельса. Основание 301 третьей режущей пластины содержит установочную поверхность 31 третьей вспомогательной режущей пластины.

[41] Резцы на основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины представляют собой по меньшей мере два двухдуговых индексируемых резца разных типов, которые установлены в углублениях 5 для режущих инструментов основания 101 первой режущей пластины, основания 201 второй режущей пластины и основания 301 третьей режущей пластины посредством прижимающих винтов.

[42] Основание 101 первой режущей пластины, основание 201 второй режущей пластины и основание 301 третьей режущей пластины содержат несколько углублений 5 для режущих инструментов различной формы. Благодаря расположению и комбинации углублений 5 для режущих инструментов, контур, создаваемый проекцией вращения режущих пластин резцов, установленных в углублениях 5 для режущих инструментов на плоскости вала, соответствует требуемому контуру рельса, что позволяет реализовать формообразующую обработку контура железнодорожного рельса.

[43] Резцы установлены в углублениях 5 для режущих инструментов равномерно в окружном направлении в дискообразной периферийной зоне основания 101 первой режущей пластины, основания 201 второй режущей пластины и основания 301 третьей режущей пластины. Резцы могут быть разделены на несколько групп в соответствии с различными монтажными позициями. Траектории резания, создаваемые каждой группой резцов, установленных на дискообразном основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины, являются согласованными.

[44] Каждая группа резцов на дискообразном основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины содержит по меньшей мере два ряда резцов, и каждый резец содержит по меньшей мере одну канавку режущего инструмента.

[45] Для фрезерования контура головки рельса каждая группа резцов содержит по меньшей мере два типа резцов. Резцы, установленные на основании 101 первой режущей пластины и на основании 201 второй режущей пластины, представляют собой дугообразный шестигранник по меньшей мере с четырьмя режущими пластинами. Резцы, установленные на основании 301 третьего резца, представляют собой два типа резцов, один из которых описывается как дугообразный шестигранник с режущими пластинами на дугообразной комбинированной поверхности, а другой - как прямоугольный шестигранник по меньшей мере с восемью режущими пластинами.

[46] Резцы основания 101 первой режущей пластины, основания 201 второй режущей пластины и основания 301 третьей режущей пластины установлены в шахматном порядке, и их контуры дополняют друг друга. Регулируя внешние размеры резцов, можно осуществлять формообразующую обработку различных контуров головки рельса (например, 50 кг/м, 60 кг/м или других контуров рельса).

[47] Для улучшения понимания вышеизложенного техническая суть настоящего изобретения будет подробно раскрыта со ссылкой на чертежи и определенные примеры осуществления.

[48] ПРИМЕР 1 ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[49] Как показано на фиг. 1-5, в одном из примеров осуществления настоящего изобретения раскрыт комбинированный режущий инструмент для фрезерования рельсов на месте установки, содержащий узел режущей пластины, соединенный с приводным устройством, и режущий инструмент, расположенный на узле режущей пластины для осуществления формообразующей обработки на различных участках с двух сторон от осевой линии поверхности верхней части рельса 4.

[50] Как показано на фиг. 1- 5, узел режущей пластины содержит по меньшей мере два резца, причем узел режущей пластины содержит первую основную режущую пластину 1 и вторую основную режущую пластину 2, причем первая основная режущая пластина 1 и вторая основная режущая пластина 2 имеют одинаковую конструкцию и симметричны относительно осевой линии поверхности верхней части рельса 4.

[51] В одном из примеров осуществления настоящего изобретения режущий инструмент представляет собой резец, в частности, твердосплавные фрезы. После установки узла режущей пластины на приводное устройство резец может обеспечить формообразующую обработку на различных участках рельса 4. В соответствии с двумя сторонами, разделенными осевой линией поверхности верхней части рельса 4, резцы на первой основной режущей пластине 1 выполняют формообразующую обработку на одной стороне части поверхности верхней части рельса 4, а резцы на второй основной режущей пластине 2 выполняют формообразующую обработку на другой стороне части поверхности верхней части рельса 4, что обеспечивает удобство настройки инструмента и повышает эффективность работы на месте установки.

[52] Как показано на фиг. 1-5, узел режущей пластины дополнительно содержит третью вспомогательную режущую пластину 3, расположенную на второй основной режущей пластине 2 и/или на первой основной режущей пластине 1. Первая основная режущая пластина 1 содержит основание 101 первой режущей пластины, вторая основная режущая пластина 2 содержит основание 201 второй режущей пластины, а третья вспомогательная режущая пластина 3 содержит основание 301 третьей режущей пластины. Основание 101 первой режущей пластины и основание 201 второй режущей пластины осуществляют формообразующую обработку на разных участках с двух сторон от осевой линии поверхности верхней части рельса 4.

[53] Основание 301 третьей режущей пластины расположено на основании 101 первой режущей пластины и/или основании 201 второй режущей пластины.

[54] В одном из примеров осуществления настоящего изобретения основание 101 первой режущей пластины и основание 201 второй режущей пластины могут быть объединены с резцами при использовании, чтобы дополнительно реализовать формообразующую обработку боковой части рельса 4. Основание 301 третьей режущей пластины также может быть расположено на верхних частях основания 101 первой режущей пластины и основания 201 второй режущей пластины соответственно, или на верхней части основания 101 первой режущей пластины или основания 201 второй режущей пластины. Таким образом, при работе резцы на верхней части основания 301 третьей режущей пластины могут выполнять формообразующую обработку рельса 4, что повышает эффективность работы. Добавив основание 301 третьей режущей пластины, можно решать задачи ремонта и обработки таких проблем, как выдавливание кромки рельса.

[55] Как показано на фиг. 1-5, основание 101 первой режущей пластины, основание 201 второй режущей пластины и основание 301 третьей режущей пластины имеют дискообразную периферийную зону. Нижняя часть приводного устройства соответственно соединена с основанием 101 первой режущей пластины и основанием 201 второй режущей пластины. Установочная поверхность первой основной режущей пластины и установочная поверхность 22 второй основной режущей пластины соответствуют поверхности буртика отверстия приводного устройства. Дискообразная периферийная зона содержит выступы.

[56] В одном из примеров осуществления настоящего изобретения основание 101 первой режущей пластины, основание 201 второй режущей пластины и основание 301 третьей режущей пластины имеют дискообразную периферийную зону. Дискообразная периферийная зона содержит выступ, и на периферийном выступе и в периферийной зоне расположено несколько съемных резцов, в частности, твердосплавных фрез, отличающихся повышенной эффективностью работы и увеличенным сроком службы во время эксплуатации.

[57] Как показано на фиг. 1-5, комбинированный режущий инструмент также содержит углубления 5 для режущих инструментов. Углубления 5 для режущих инструментов расположены на основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины. Углубления 5 для режущих инструментов выполнены с возможностью установки режущих инструментов. Углубления 5 для режущих инструментов содержат несколько углублений. Несколько углублений 5 для режущих инструментов имеют одинаковую или различную форму и распределены равномерно в окружном направлении дискообразной периферийной зоны. Благодаря расположению и комбинации углублений 5 для режущих инструментов, контур, создаваемый проекцией вращения режущих пластин резцов, установленных в углублениях 5 для режущих инструментов на плоскости вала, соответствует требуемому контуру рельса, что позволяет реализовать формообразующую обработку контура железнодорожного рельса. Режущие инструменты распределены по углублениям 5 для режущих инструментов равномерно в окружном направлении дискообразной периферийной зоны.

[58] В одном из примеров осуществления настоящего изобретения режущий инструмент представляет собой резец, в частности, твердосплавные фрезы. После установки узла режущей пластины на приводное устройство резец может обеспечить формообразующую обработку на различных участках рельса 4. В соответствии с двумя сторонами, разделенными осевой линией поверхности верхней части рельса 4, резцы на основании 101 первой режущей пластины выполняют формообразующую обработку на одной стороне части поверхности верхней части рельса 4, резцы на основании 201 второй режущей пластины выполняют формообразующую обработку на другой стороне части поверхности верхней части рельса 4, и резцы на основании 301 третьей режущей пластины выполняют формообразующую обработку боковой части рельса, что повышает эффективность работы на месте установки.

[59] Как показано на фиг. 1- 5, режущие инструменты разделены на несколько групп. Траектории резания, создаваемые каждой группой резцов, установленных на основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины, являются согласованными. Каждая группа режущих инструментов на основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины содержит по меньшей мере два ряда режущих инструментов. Каждый из режущих инструментов содержит по меньшей мере одну канавку режущего инструмента. Каждая группа режущих инструментов содержит по меньшей мере один тип. Режущий инструмент имеет структуру дугообразного шестигранника и/или прямолинейного шестигранника. Поверхность режущей пластины режущего инструмента в форме дугообразного шестигранника представляет собой дугообразную комбинированную поверхность. Режущий инструмент в форме дугообразного шестигранника и режущий инструмент в форме прямолинейного шестигранника содержат N режущих пластин, в частности, на режущем инструменте в форме дугообразного шестигранника может быть расположено по меньшей мере четыре режущие пластины, а на режущем инструменте в форме прямоугольного шестигранника — по меньшей мере восемь режущих пластин.

[60] В одном из примеров осуществления настоящего изобретения основание 101 первой режущей пластины, основание 201 второй режущей пластины и основание 301 третьей режущей пластины содержат несколько углублений 5 для режущих инструментов различной формы. Благодаря расположению и комбинации углублений 5 для режущих инструментов, контур, создаваемый проекцией вращения режущих пластин резцов, установленных в углублениях 5 для режущих инструментов на плоскости вала, соответствует требуемому контуру рельса, что позволяет реализовать формообразующую обработку контура железнодорожного рельса. Резцы распределены равномерно в окружном направлении или по выступам дискообразной периферийной зоны. Резцы могут быть разделены на несколько групп в соответствии с различными монтажными позициями. Траектории резания, создаваемые каждой группой резцов, установленных на основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины, являются согласованными на основании окружного направления дискообразной периферийной зоны, что облегчает фрезерование. Каждая группа резцов, расположенных на основании 101 первой режущей пластины, основании 201 второй режущей пластины и основании 301 третьей режущей пластины в окружном направлении в дискообразной периферийной зоне, содержит по меньшей мере два ряда резцов. Каждый из режущих инструментов содержит по меньшей мере одну канавку режущего инструмента. Резцы, установленные на основании 101 первой режущей пластины и основании 201 второй режущей пластины, представляют собой дугообразный шестигранник по меньшей мере с четырьмя режущими пластинами. На основании 301 третьего резца установлены два типа резцов, один из которых представляет собой дугообразный шестигранник, а поверхность режущей пластины представляет собой дугообразную комбинированную поверхность, а другой - прямоугольный шестигранник по меньшей мере с восемью режущими пластинами. Режущий инструмент в форме дугообразного шестигранника содержит первый двухдуговой режущий инструмент 102 и второй двухдуговой режущий инструмент 202. Первый двухдуговой режущий инструмент 102 и второй двухдуговой режущий инструмент 202 соответственно представляют собой первые двухдуговые резцы и вторые двухдуговые резцы. Режущий инструмент в форме прямоугольного шестигранника содержит квадратный режущий инструмент 304, представляющий собой квадратный резец. В процессе обработки происходит поперечное скользящее резание в тангенциальном направлении режущей кромки, что повышает чистоту обработанной поверхности.

[61] Как показано на фиг. 1-5, режущие инструменты основания 101 первой режущей пластины, основания 201 второй режущей пластины и основания 301 третьей режущей пластины установлены в шахматном порядке, и их контуры дополняют друг друга. Регулируя внешние размеры резцов, можно осуществлять формообразующую обработку различных контуров головки рельса. Диаметры основания 101 первой режущей пластины и основания 201 второй режущей пластины составляют от 70 мм до 300 мм. Основание 101 первой режущей пластины и основание 201 второй режущей пластины могут быть соответственно соединены с основанием 301 третьей режущей пластины с возможностью отсоединения, и основание 101 первой режущей пластины и основание 201 второй режущей пластины соответственно соединены с основанием 301 третьей режущей пластины посредством третьего соединителя и четвертого соединителя. Третий соединитель и четвертый соединитель представляют собой сжимающие винты. Основание 101 первой режущей пластины, основание 201 второй режущей пластины и основание 301 третьей режущей пластины могут быть соответственно соединены с режущим инструментом посредством первого соединителя 103, второго соединителя 203 и третьего соединителя 303. Режущий инструмент представляет собой резец, а второй соединитель 203 и третий соединитель 303 представляют собой прижимающие винты.

[62] В одном из примеров осуществления настоящего изобретения резцы основания 101 первой режущей пластины, основания 201 второй режущей пластины и основания 301 третьей режущей пластины установлены в шахматном порядке, и их контуры дополняют друг друга. Регулируя внешние размеры резцов, можно осуществлять формообразующую обработку различных контуров головки рельса (например, 50 кг/м, 60 кг/м или других контуров рельса). Диаметры основания 101 первой режущей пластины и основания 201 второй режущей пластины составляют от 70 мм до 300 мм. Диаметры основания 101 первой режущей пластины и основания 201второй режущей пластины могут составлять от 150 мм до 300 мм. Резцы расположены в шахматном порядке, а контурные траектории, образованные резцами, дополняют друг друга, что способствует снижению самовозбуждающихся колебаний в процессе работы и повышению экономичности резцов. Диаметры вращения основания 101 первой режущей пластины и основания 201 второй режущей пластины имеют большую величину, что уменьшает разницу в линейной скорости резания и улучшает режущую способность режущей кромки.

[63] ПРИМЕР 2 ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[64] Как показано на фиг. 6 и 7, в одном из примеров осуществления настоящего изобретения предложен комбинированный режущий инструмент для фрезерования рельсов на месте установки, отличающийся от примера 1 тем, что основание 101 первой пластины и основание 201второй пластины выполнены как единое целое с основанием 301 третьей пластины, что позволяет получить компактную конструкцию, повысить прочность соединения и прочность конструкции.

[65] В настоящем описании изобретения термины «передний», «задний», «головка», «хвост» и т.п. обозначают ориентацию или взаимное расположение на чертежах, предназначены только для облегчения понимания и упрощения описания, и не могут быть интерпретированы как явные или скрытые указания на то, что рассматриваемое устройство или элемент должны иметь определенную ориентацию или быть сконструированы и работать в определенной ориентации, то есть не могут быть интерпретированы как ограничивающие настоящее описание изобретения.

[66] Кроме того, термины «первый» и «второй» используются только в описательных целях и не могут быть интерпретированы как явные или скрытые указания на относительную важность или количество указанных технических признаков. Таким образом, элемент, определенный как «первый» или «второй», может явно или неявно содержать один или несколько таких элементов. В раскрытии настоящей заявки «несколько» означает по меньшей мере два, например, два, три и т.д. элементов, если явно не указано иное.

[67] В настоящем описании изобретения термины «расположен», «соединен» и т.д. следует понимать в широком смысле. Например, соединение может быть прямым или опосредованным с промежуточными элементами, и может обозначать внутреннее соединение двух элементов или взаимодействие между двумя элементами. Конкретные значения вышеуказанных терминов в настоящем описании изобретения в каждом конкретном случае могут быть понятны специалистам в данной области техники.

[68] Несмотря на описание некоторых альтернативных примеров осуществления настоящего изобретения, в эти примеры могут быть внесены дополнительные изменения и модификации после того, как основные изобретательские концепции станут известны специалистам в данной области. Соответственно, прилагаемая формула изобретения должна интерпретироваться как охватывающая некоторые альтернативные примеры осуществления, а также любые изменения и модификации в рамках объема настоящего изобретения.

[69] Специалисты в данной области техники могут вносить различные изменения и модификации в настоящее изобретения, не отступая от идеи и объема настоящего изобретения. Таким образом, настоящее описание изобретения включает такие модификации и изменения при условии, что они входят в объем формулы изобретения и ее эквивалентов.

Изобретение относится к обработке материалов резанием и может быть использовано для восстановления контуров рельсов на месте установки с использованием комбинированного инструмента. Режущий инструмент содержит узел режущей пластины, соединенный с приводным устройством, и режущий инструмент, расположенный на узле режущей пластины для формообразующей обработки на различных участках с двух сторон от осевой линии поверхности верхней части рельса. Снижаются колебания, упрощается процесс настройки и регулировки инструмента, повышается эффективность работы на месте установки. 6 з.п. ф-лы, 7 ил.

1. Комбинированный режущий инструмент для фрезерования рельсов на месте установки, содержащий

узел режущей пластины, соединенный с приводным устройством, и

режущие инструменты, расположенные на узле режущей пластины для осуществления формообразующей обработки на различных участках с двух сторон от осевой линии поверхности верхней части рельса (4),

при этом узел режущей пластины содержит по меньшей мере две режущие пластины,

при этом узел режущей пластины содержит первую основную режущую пластину (1) и вторую основную режущую пластину (2), причем первая основная режущая пластина (1) и вторая основная режущая пластина (2) имеют одинаковую конструкцию и симметричны относительно осевой линии поверхности верхней части рельса (4),

при этом узел режущей пластины дополнительно содержит третью вспомогательную режущую пластину (3), причем третья вспомогательная режущая пластина (3) расположена на второй основной режущей пластине (2) или на установочной поверхности первой основной режущей пластины (1),

первая основная режущая пластина (1) содержит основание (101) первой режущей пластины, вторая основная режущая пластина (2) содержит основание (201) второй режущей пластины, а третья вспомогательная режущая пластина (3) содержит основание (301) третьей режущей пластины;

основание (101) первой режущей пластины и основание (201) второй режущей пластины для формообразующей обработки на разных участках с двух сторон от осевой линии поверхности верхней части рельса (4);

основание (301) третьей режущей пластины расположен на основании (101) первой режущей пластины и/или основании (201) второй режущей пластины,

основание (101) первой режущей пластины, основание (201) второй режущей пластины и основание (301) третьей режущей пластины имеют дискообразную периферийную зону, нижняя часть приводного устройства соответственно соединена с основанием (101) первой режущей пластины и основанием (201) второй режущей пластины, а установочная поверхность (11) первой основной режущей пластины и установочная поверхность (22) второй основной режущей пластины соответствуют поверхности буртика отверстия приводного устройства,

основание (101) первой режущей пластины и основание (201) второй режущей пластины имеют дискообразную периферийную зону с выступами.

2. Комбинированный режущий инструмент для фрезерования рельсов на месте установки по п. 1, дополнительно содержащий углубления (5) для режущего инструмента, при этом углубления (5) для режущего инструмента расположены на основании (101) первой режущей пластины, основании (201) второй режущей пластины и основании (301) третьей режущей пластины, при этом углубления (5) для режущего инструмента выполнены с возможностью установки режущего инструмента.

3. Комбинированный режущий инструмент для фрезерования рельсов на месте установки по п. 2, в котором углубления (5) для режущего инструмента имеют одинаковую или различную форму и распределены равномерно в окружном направлении дискообразной периферийной зоны.

4. Комбинированный режущий инструмент для фрезерования рельсов на месте установки по п. 3, в котором благодаря расположению и комбинации углублений (5) для режущих инструментов контур, создаваемый проекцией вращения режущих пластин резцов, установленных в углублениях (5) для режущих инструментов на плоскости вала, соответствует требуемому контуру рельса (4), что позволяет реализовать формообразующую обработку контура железнодорожного рельса.

5. Комбинированный режущий инструмент для фрезерования рельсов на месте установки по п. 4, в котором режущие инструменты распределены по углублениям (5) для режущих инструментов равномерно в окружном направлении дискообразной периферийной зоны.

6. Комбинированный инструмент для фрезерования рельсов на месте установки по п. 5, в котором режущие инструменты разделены на несколько групп и траектории резания, сформированные каждой группой режущих инструментов на основании (101) первой режущей пластины, основании (201) второй режущей пластины и основании (301) третьей режущей пластины, являются согласованными.

7. Комбинированный режущий инструмент для фрезерования рельсов на месте установки по п. 6, в котором каждая группа режущих инструментов на основании (101) первой режущей пластины, основании (201) второй режущей пластины и основании (301) третьей режущей пластины содержит по меньшей мере два ряда режущих инструментов и каждый режущий инструмент содержит по меньшей мере одну канавку режущего инструмента.

| CN 105121094 В, 22.06.2018 | |||

| CN 108436161 A, 24.08.2018 | |||

| Устройство для крепления траловой доски при подъеме трала и отдаче ее при спуске трала | 1950 |

|

SU100441A1 |

| ФРЕЗА | 2001 |

|

RU2191095C1 |

| EP 1052049 B1, 31.08.2005. | |||

Авторы

Даты

2024-01-11—Публикация

2021-07-20—Подача