Область техники

Изобретение относится к получению высокопористых углеродсодержащих сорбентов, которые могут быть использованы для адсорбционной очистки от нефти, нефтепродуктов и различных неполярных органических веществ, образующих пленки на поверхности воды. Данные материалы перспективны для быстрой ликвидации нефтяных пятен и разливов на водоемах. Нефтяные разливы и пятна можно устранить с применением щадящей технологии - сорбционной очистки, где компонентами, повышающими эффективность, выступают углеродные наноматериалы. Возможность многократного применения сорбентов приводит к снижению стоимости затрат на нейтрализацию последствий разлива нефти и нефтепродуктов.

Уровень техники

Несмотря на быстрое развитие науки и техники, до сих пор существует потребность в эффективных и недорогих материалах для селективной сорбции нефти и других различных органических веществ из смеси с водой. Такие материалы могут быть применены в различных отраслях промышленности, а также для решения экологических проблем.

Также предполагается возможность добавления компонентов в виде углеродных наноматериалов в смеси с полимерами на стадии модификации поверхности высокопористых губчатых материалов (пенополиуретана и меламина), что приведет к улучшению селективности сорбента.

Графен - одноатомный лист с гексагонально расположенными sp2-гибридизованными атомами углерода, который является неотъемлемой частью углеродного материала, но свободно подвешен или закреплен на субстрате. Размеры листа могут варьироваться от нескольких нм и до мкм (Bianco Alberto, Hui-Ming Cheng, Toshiaki Enoki et al. All in the graphene family - a recommended nomenclature for two-dimensional carbon materials / Carbon, 2013, 65, 1-6).

Одним из самых распространенных методов получения графеновых структур является восстановление предварительно окисленной формы (оксида графена).

Рутинным методом получения оксида графена является обработка графита сильными окислителями. На сегодняшний день существует большое количество различных вариаций, которые различаются окислительными смесями и условиями синтеза.

Общий принцип, лежащий в основе получения оксида графена, основан на том, что существует возможность внедрения дополнительных атомов и молекул между графеновыми слоями, которые связаны ван-дер-ваальсовыми взаимодействиями (Chandra S., P. Pramanik, A novel synthesis of graphene by dichromate oxidation / Materials Science and Engineering: B, 2010, 167 (3), 133-136; Avdeev, V.V., Sorokina N. E., Maksimova N. V., Martynov I. Yu., Sezemin A. V. Synthesis of ternary intercalation compounds in the graphite-HNO3-R (R=H2SO4, H3PO4, CH3COOH) systems / Inorganic Materials, 2001, 37 (4), 366-371).

Восстановление оксида графена возможно с применением глюкозы, аскорбата натрия и аскорбиновой кислоты. Они выступает «зелеными» реагентами (Hongyu L., Tan L., Yuhong L., et al. Glucose-reduced graphene oxide with excellent biocompatibility and photothermal efficiency as well as drug loading / Nanoscale Research Letters, 2016, 11 (211), 1-10; Jitendra N. Tiwari, Kandula Mahesh, Nhien H. Le, K. Christian Kemp, Rupak Timilsina, Rajanish N. Tiwari, Kwang S. Kim. Reduced graphene oxide-based hydrogels for the efficient capture of dye pollutants from aqueous solutions / Carbon, 2013, 173-182; K. Kanishka H. De Silva, Hsin-Hui Huang, Masamichi Yoshimura. Progress of reduction of graphene oxide by ascorbic acid / Applied Surface Science, 447, 338-346). Синтез с использованием данных реактивов не требует применения дорогостоящего оборудования, высоких температур и других энергозатратных ресурсов, а также занимает достаточно короткий промежуток времени. Конечный продукт - восстановленный оксид графена - не является цитотоксичным. Данный факт полезен при выборе метода восстановления материала, который будет применим при работе с живыми организмами и решении экологических задач.

Многослойные углеродные нанотрубки (МУНТ) также являются перспективными материалами, которые могут найти широкий спектр применения. Хорошие сорбционные свойства МУНТ обусловлены наличием графитовой поверхности, которая является хорошим сорбентом с большим значением удельной поверхности, также гидрофобный характер МУНТ дает возможность использовать данный углеродный наноматериал для модификации поверхности высокопористых матриц.

В качестве высокопористых матриц, которые в дальнейшем были модифицированы углеродными гидрофобными наноматериалами, были выбраны пенополиуретановые и меламиновые образцы.

Получение пенополиуретановых сорбентов, обработанных графен-содержащими материалами, в большинстве работ было проведено при использовании гидразин-гидрата как реагента для восстановления оксида графена (Beibei Li, Xiaoyan Liu, Xinying Zhang, Junchen Zou, Wenbo Chai, Jing Xu. Oil-absorbent polyurethane sponge coated with KH-570-modified graphene / Applied Polymer Science, 132 (16); Ricky Tjandra, Gregory Lui, Alicia Veilleux, Josh Broughton, Gordon Chiu, and Aiping Yu. Introduction of an Enhanced Binding of Reduced Graphene Oxide to Polyurethane Sponge for Oil Absorption / Industrial & Engineering Chemistry Research, 54(14), 3657-3663; Chengbo Xia, Yanbao Li, Ting Fei, Wuling Gong. Facile one-pot synthesis of Superhydrophobic reduced graphene oxide-coated polyurethane sponge at the presence of ethanol for oil-water separation / Chemical Engineering Journal, 345, 648-658).

Супергидрофобные поверхности, полученные путем обработки меламиновых губок графен-содержащим материалом и полимером (к примеру, полидиметилсилоксаном (Nguyen, D. D., Tai, N.-H., Lee, S.-B., & Kuo, W.-S. Superhydrophobic and superoleophilic properties of graphene-based sponges fabricated using a facile dip coating method / Energy & Environmental Science, 2012, 5(7), 7908), могут быть перспективны для решения различных экологических задач, но ограничиваются в промышленной крупномасштабной реализации использованием токсичных растворителей (ксилолов) и многостадийностью изготовления сорбентов.

При подборе эффективных сорбентов для таких целей было обнаружено, что материалы, полученные на основе графена или с его добавлением, обладают высокой адсорбцией органических загрязнителей, к примеру, бензина - 46 г/г, хлороформа - 35 г/г, ацетона - 33 г/г, масла для насоса - 29 г/г, что может быть частично объяснено π-π-взаимодействием между графеном и адсорбатом (US 2015/0194667 (A1), 2015-07-09).

Наиболее близким к заявляемому (прототипом) является способ получения гидрофобного материала, который может быть востребован при решении актуальных экологических проблем - очистки больших загрязненных водных территорий от нефтяных разливов при техногенных катастрофах (US 2016/0121299 (A1), 2016-05-05). Способ заключается в замачивании волокнистого или пористого материала в водном растворе полимера/оксида графена; добавлении сшивающего или хелатирующего агента и доведение pH раствора до 6; добавлении восстанавливающего агента для получения восстановленной формы оксида графена; а также вымачивание полимера/восстановленного оксида графена/подложки в растворе силанового соединения или порфиринового соединения при температуре окружающей среды с получением композиционного материала на основе восстановленного оксида графена. В качестве сшивающего или хелатирующего агента используют 1-этил-3-(3-диметиламинопропил)карбодиимид (EDC), этилендиаминтетрауксусную (ЭДТА) или лимонную кислоту, также применяют гидразин в качестве восстанавливающего реагента. Однако применение токсичных веществ при получении гидрофобных материалов, к примеру, гидразин гидрата и этилендиаминтетрауксусной кислоты является одним из главных недостатков прототипа.

Технической проблемой, на решение которой направлено заявляемое изобретение, является разработка способа получения гидрофобного материала для эффективной сорбции нефти и нефтепродуктов без использования токсических веществ.

Раскрытие изобретения

Техническим результатом заявляемого изобретение является разработка простого, экологичного и безопасного способа получения сорбента для эффективной сорбции органических веществ и минимальной сорбции воды.

Заявляемый способ обработки высокопористых материалов (пенополиуретана и меламина) графен-содержащими наноматериалами и/или многослойными углеродными нанотрубками позволяет улучшить селективность сорбента: увеличение эффективности сорбции нефтепродуктов и уменьшения сорбционной емкости материалов по отношению к воде.

В качестве реагентов для восстановления оксида графена используется экологически безопасные реагенты - аскорбиновая кислота, глюкоза или аскорбат натрия. Полученные на основе нашего метода образцы демонстрируют сравнимые и более высокие показатели адсорбируемости органических веществ (см. Таблица 1).

Технический результат достигается заявляемым способом получения высокопористых сорбентов, модифицированных углеродными наноматериалами, включающий следующие стадии:

обработку поверхности высокопористой полимерной матрицы коллоидным раствором оксида графена;

восстановление оксида графена посредством введения в раствор восстанавливающего агента, в качестве которого используют аскорбиновую кислоту, или глюкозу, или аскорбат натрия,

температурную обработку в течение 6-8 часов при температуре от 60 до 80 °C, необходимую для проведения стадии восстановления;

последующую промывку этиловым спиртом и дальнейшее высушивание с получением сорбента, модифицированного углеродным наноматериалом.

При этом в качестве высокопористой матрицы предпочтительно использовать пенополиуретан или меламин.

Для обработки поверхности высокопористой матрицы используют водный коллоидный раствор оксида графена с концентрацией от 0,5 г/л до 2 г/л. Для восстановления оксида графена используют водный раствор аскорбиновой кислоты с концентрацией 0,5-2 г/л, или водный раствор глюкозы - 0,5-2 г/л, или водный раствор аскорбата натрия - 0,5-2 г/л. Высушивание проводят в сушильном шкафу при температуре от 60 до 80 °C до достижения постоянной массы материала. Для промывки используют 95-98% этиловый спирт, взятом из расчета Vтв/Vжид.= 0,1-0,5. На стадии обработки матрицы восстановленным оксидом графена в смесь дополнительно добавляют полимерный компонент - поливинилпирролидон или поливиниловый спирт, в количестве 0,001-0,02 г/л. При использовании в качестве высокопористой матрицы пенополиуретана, проводят предварительную подготовку матрицы, заключающуюся в обработке ее этиловым спиртом в ультразвуковой ванне с последующим промыванием дистиллированной водой, промывании этиловым спиртом и дальнейшей температурной обработке. Для промывания используют 95-98% этиловый спирт взятый из расчета Vтв/Vжид.= 0,1-0,5, ультразвуковую обработку проводят при 37-40кГц, 20-40 Вт, температурную обработку проводят сушильном шкафу при температуре 60-80°C до достижения постоянной массы материала.

Краткое описание чертежей

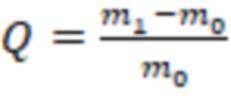

Предлагаемое изобретение иллюстрируется фигурами 1-2, где на фигуре 1 представлена фотографии меламина, модифицированного восстановленным оксидом графена и поливинилпирролидоном.

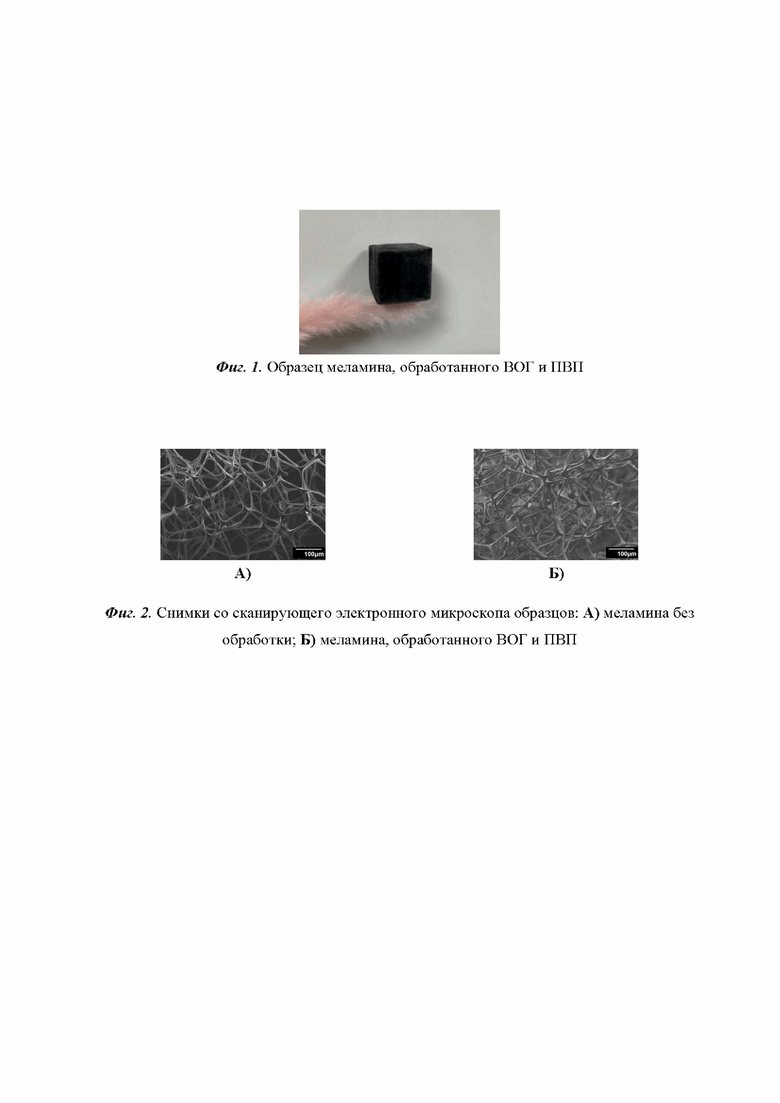

На фигуре 2 показаны следующие снимки со сканирующего электронного микроскопа образцов: А) меламина без обработки; Б) меламина, модифицированного восстановленным оксидом графена и поливинилпирролидоном.

Осуществление изобретения

Способ получения высокопористых сорбентов, модифицированных углеродными наноматериалами, включает в себя следующие стадии.

Обработка поверхности подготовленных образцов водным коллоидным раствором оксида графена с концентрацией от 0,5 г/л и до 2 г/л.

Восстановление оксида графена водным раствором аскорбиновой кислоты с концентрацией 0,5-2 г/л, или водным раствором глюкозы (0,5-2 г/л), или водным раствором аскорбата натрия (0,5-2 г/л), с последующей температурной обработкой образцов в сушильном шкафу при температуре T = 60-80°C, промывкой 95-98% этиловым спиртом (Vтв:Vжид.=0,1-0,5) и повторной температурной обработкой в сушильном шкафу до достижения постоянной массы материала.

В качестве высокопористых матриц могут быть использованы меламин и пенополиуретан. Меламин и пенополиуретан являются макропористымы материалами, вклад микро- и мезопор минимален. При использовании пенополиуретана в качестве высокопористой матрицы проводится предварительная обработка материала: промывание подготовленных кусков 95-98% этиловым спиртом (Vтв:Vжид.=0,1-0,5), ультразвуковая обработка образцов, помещенных в этанол, в ванне, наполненной дистиллированной водой (37-40кГц, 20-40 Вт), и финальное промывания последовательно дистиллированной водой и этанолом (Vтв:Vжид.=0,1-0,5). Далее температурная обработка в сушильном шкафу (T = 60-80°C) до постоянной массы материала.

На стадии обработки матрицы восстановленным оксидом графена в смесь может быть добавлен и полимерный компонент - 0,001-0,02 г/л, например, поливинилпирролидон (ПВП) или ПВС (поливиниловый спирт).

Другой способ модификации высокопористых матриц представляет собой обработку поверхности с использованием коллоидного раствора многослойных углеродных нанотрубок и поливинилпирролидона/поливинилового спирта (массовое соотношение МУНТ к полимеру - 1:100)

Пример 1. Получение образца ППУ-ВОГ (пенополиуретана, модифицированного восстановленным оксидом графена).

Осуществляли следующие шаги:

А. С помощью специального тонкого лезвия вырезали куски пенополиуретана 2x2x2 см.

Б. Образцы дважды промывали этиловым спиртом (95%), на каждый образец расходовали 40 мл спирта.

В. После предыдущего шага этиловый спирт выжимали из пенополиуретановых кубиков с помощью пресса (общая нагрузка на площадь составила 0,7 кг/см2).

Г. Образцы обрабатывали в ультразвуковой ванне, наполненной дистиллированной водой, в течение 30 мин с рабочей частотой 37 кГц и мощностью 30 Вт (ELMA S 60H Ultrasonic).

Д. После предыдущего шага воду выжимали из пенополиуретановых образцов с помощью пресса (общая нагрузка на площадь составила 0,7 кг/см2).

Е. Для дальнейшей модификации поверхности пенополиуретана был подготовлен коллоидный раствор оксида графена (водн.) концентрацией 1 г/л и объемом 500 мл.

Ж. В приготовленную дисперсию оксида графена помещали 0,5 г аскорбиновой кислоты. Приготовленную смесь нагревали до 60 °C. После трех часов интенсивного перемешивания коллоидного раствора (500 об/мин) в него помещали заранее подготовленные пенополиуретановые кубики (см. шаги А-Д).

З. После дополнительных трех часов обработки в коллоидном растворе (500 об/мин, T = 60 °C) образцы аккуратно доставали из химического стакана и помещали в сушильный шкаф (T=60 °C). Образцы оставляли сушиться до постоянной массы.

И. Высушенные образцы обрабатывали этанолом (95%) для вымывания излишнего количества графен-содержащего материала. Расход на один образец составлял 40 мл спирта. Затем материал вновь обрабатывали в сушильном шкафу при температуре 60 °C. Образцы сушили до постоянной массы.

Пример 2. Получение образца М-ВОГ (меламина, модифицированного восстановленным оксидом графена).

Осуществляли следующие шаги:

А. С помощью специального тонкого лезвия вырезали куски меламина следующего размера - 2x2x2 см.

Б. Для модификации поверхности меламина был подготовлен коллоидный раствор оксида графена (водн.) концентрацией 1 г/л.

Дальнейшая обработка поверхности меламиновых матриц проводилась согласно пунктам Ж-И, описанным в примере 1.

Пример 3. Получение образца ППУ-ВОГ-ПВП (пенополиуретана, модифицированного восстановленным оксидом графена и поливинилпирролидоном).

Данный пример отличается от примера 1 тем, что на стадии обработки образцов оксидом графена (шаг Ж) в смесь добавляли 0,01 г/л поливинилпирролидона или поливинилового спирта.

Пример 4. Получение образца М-ВОГ-ПВП (меламина, модифицированного восстановленным оксидом графена и поливинилпирролидоном).

Данный пример отличается от примера 2 тем, что на стадии обработки образцов оксидом графена (шаг В) в смесь добавляли 0,01 г/л поливинилпирролидона или поливинилового спирта.

Пример 5. Получение образца ППУ-МУНТ-ПВП (пенополиуретана, модифицированного многослойными углеродными нанотрубками и поливинилпирролидоном).

А. Подготавливали образцы пенополиуретана по методике, описанной в примере 1 (шаги А-Д).

Б. Для дальнейшей модификации поверхности пенополиуретана был приготовлен коллоидный раствор многослойных углеродных нанотрубок по следующей методике: смешивали 0,75 г углеродных нанотрубок, 7,5 мг поливинилпирролидона, 300 мл этилового спирта (95%) и обрабатывали данную смесь в ультразвуковой ванне, наполненной дистиллированной водой, в течение 5 часов (рабочая частота - 37 кГц, мощность - 30 Вт; ELMA S 60H Ultrasonic).

В. В приготовленный коллоидный раствор углеродных нанотрубок помещали заранее подготовленные пенополиуретановые кубики (2x2x2 см).

Г. Для улучшения равномерности модификации поверхности смесь, полученную на шаге В, подвергали ультразвуковой обработке в течение 3 часов (рабочая частота - 37 кГц, мощность - 30 Вт).

Д. Далее образцы помещали в сушильный шкаф (T = 60 °C) и сушили до постоянной массы.

Е. Высушенные образцы обрабатывали этанолом (95%) для вымывания избыточного количества углеродного материала. Расход на один образец составлял 40 мл спирта. Затем материал вновь обрабатывали в сушильном шкафу при температуре 60 °C. Образцы сушили до постоянной массы.

Пример 6. Получение образца М-МУНТ-ПВП (меламина, модифицированного многослойными углеродными нанотрубками и поливинилпирролидоном).

А. Подготавливали образцы меламина согласно шагу А в примере 1.

Б. В коллоидный раствор многослойных углеродных нанотрубок, приготовленный по методике, описанной в примере 5 (шаг Б), помещали кубики из меламина.

В. Последующие шаги повторяли шаги Г-Е из примера 5.

В таблицах 2 и 3 приведены данные рентгеновской фотоэлектронной спектроскопии полученных образцов.

Также были проведены эксперименты по изучению адсорбируемости нефти, дизельного топлива, бензина и воды для всех шести полученных серий образцов, где ее определяли следующим образом:  , m1 - масса образца после процесса сорбции; m0 - начальная масса образца.

, m1 - масса образца после процесса сорбции; m0 - начальная масса образца.

Для сравнения были приведены данные характеристики и для высокопористых матриц без предварительной обработки поверхности углеродными наноматериалами.

Полученные данные представлены в таблице 1.

(нефть), г/г

(дизельное топливо), г/г

(бензин), г/г

(вода), г/г

Полученные данные по всем шести сериям материалов демонстрируют высокую сорбцию органических веществ, а именно, нефти, дизельного топлива и бензина, при этом низкие значения сорбции воды, что может быть эффективно в процессах очистки водных акваторий от последствий техногенных катастроф - разливов нефти и нефтепродуктов.

O−C (гидрокси, эпокси), сульфаты

Данные рентгеновской фотоэлектронной спектроскопии демонстрируют появление связи C-C (sp2) на поверхности полученных модифицированных матриц, что и влияет на изменение сорбционных свойств высокопористых материалов.

* - состояние, вероятно, обусловлено непроводящими кислородсодержащими частицами, заряжающимися при съемке спектров

Данные рентгеновской фотоэлектронной спектроскопии демонстрируют появление связи C-C (sp2) на поверхности модифицированных пенополиуретановых образцов, что и влияет на изменение сорбционных свойств высокопористых материалов.

Перспективным направлением использования высокопористых материалов, получаемых заявляемым способом, является создание эффективных сорбентов для многократного использования при ликвидации последствий аварийных разливов нефти и нефтепродуктов. Предлагаемый способ получения сорбентов легко масштабируем и экологичен, размеры сорбирующего материала ограничиваются только размерами и параметрами высокопористых матриц, которые предварительно подготавливаются для дальнейшей модификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО СЛОЯ НА ОСНОВЕ ОКСИДА ГРАФЕНА И УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2773731C1 |

| Способ получения электропроводящего гидрофильного аэрогеля на основе композита из графена и углеродных нанотрубок | 2017 |

|

RU2662484C2 |

| Способ создания конъюгатов на основе углеродных наноструктур | 2023 |

|

RU2829735C1 |

| ВЫСОКОПЛОТНЫЙ ТРЕХМЕРНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МИКРО- И МЕЗОПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И/ИЛИ МАЛОСЛОЙНЫХ ГРАФЕНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744163C1 |

| Способ получения нанокомпозиционного сорбционного материала на основе графена и наночастиц оксида железа | 2019 |

|

RU2725822C1 |

| ГРАФЕН, МОДИФИЦИРОВАННЫЙ АТОМАМИ БОРА, И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2820674C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ НА ОСНОВЕ МНОГОСЛОЙНЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2577273C1 |

| Наномодификатор строительных материалов | 2016 |

|

RU2637246C1 |

| Способ модифицирования углеродных наноматериалов в азотсодержащей плазме | 2021 |

|

RU2784665C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

Изобретение относится к получению высокопористых углеродсодержащих сорбентов, которые могут быть использованы для адсорбционной очистки от нефти, нефтепродуктов и различных неполярных органических веществ, образующих пленки на поверхности воды. Представлен способ получения высокопористых сорбентов, модифицированных углеродными наноматериалами, включающий следующие стадии: приготовление коллоидного раствора оксида графена или углеродных нанотрубок; обработка поверхности высокопористой полимерной матрицы коллоидным раствором оксида графена или многослойных углеродных нанотрубок и поливинилпирролидона; высушивание образцов до постоянной массы; последующая промывка этиловым спиртом и дальнейшее высушивание с получением сорбента, модифицированного углеродным наноматериалом; при этом в случае обработки поверхности высокопористой полимерной матрицы коллоидным раствором оксида графена проводят восстановление оксида графена посредством введения в раствор восстанавливающего агента, в качестве которого используют аскорбиновую кислоту, или глюкозу, или аскорбат натрия, с последующей температурной обработкой в течение 6-8 часов при температуре от 60 до 80°C, необходимой для проведения стадии восстановления. Изобретение обеспечивает разработку простого, экологичного и безопасного способа получения сорбента для эффективной сорбции органических веществ и минимальной сорбции воды. 9 з.п. ф-лы, 2 ил., 3 табл., 6 пр.

1. Способ получения высокопористых сорбентов, модифицированных углеродными наноматериалами, включающий следующие стадии:

приготовление коллоидного раствора оксида графена или углеродных нанотрубок;

обработка поверхности высокопористой полимерной матрицы коллоидным раствором оксида графена или многослойных углеродных нанотрубок и поливинилпирролидона;

высушивание образцов до постоянной массы;

последующая промывка этиловым спиртом и дальнейшее высушивание с получением сорбента, модифицированного углеродным наноматериалом;

при этом в случае обработки поверхности высокопористой полимерной матрицы коллоидным раствором оксида графена проводят восстановление оксида графена посредством введения в раствор восстанавливающего агента, в качестве которого используют аскорбиновую кислоту, или глюкозу, или аскорбат натрия, с последующей температурной обработкой в течение 6-8 часов при температуре от 60 до 80°C, необходимой для проведения стадии восстановления.

2. Способ по п. 1, отличающийся тем, что в качестве высокопористой матрицы используют пенополиуретан или меламин.

3. Способ по п. 1, отличающийся тем, что для обработки поверхности высокопористой матрицы используют водный коллоидный раствор оксида графена с концентрацией от 0,5 до 2 г/л.

4. Способ по п. 1, отличающийся тем, что для восстановления оксида графена используют водный раствор аскорбиновой кислоты с концентрацией 0,5-2 г/л, или водный раствор глюкозы – 0,5-2 г/л, или водный раствор аскорбата натрия – 0,5-2 г/л.

5. Способ по п. 1, отличающийся тем, что высушивание проводят в сушильном шкафу при температуре от 60 до 80°C до достижения постоянной массы материала.

6. Способ по п. 1, отличающийся тем, что для промывки используют 95-98% этиловый спирт, взятый из расчета Vтв./Vжид.=0,1-0,5.

7. Способ по п. 1, отличающийся тем, что на стадии обработки матрицы восстановленным оксидом графена в смесь добавляют полимерный компонент – поливинилпирролидон или поливиниловый спирт.

8. Способ по п. 7, отличающийся тем, что полимерный компонент добавляют в количестве 0,001-0,02 г/л.

9. Способ по п. 2, отличающийся тем, что при использовании в качестве высокопористой матрицы пенополиуретана проводят предварительную подготовку матрицы, заключающуюся в обработке ее этиловым спиртом в ультразвуковой ванне с последующим промыванием дистиллированной водой, промывании этиловым спиртом и дальнейшей температурной обработке.

10. Способ по п. 9, отличающийся тем, что для промывания используют 95-98% этиловый спирт, взятый из расчета Vтв./Vжид.=0,1-0,5, ультразвуковую обработку проводят при 37-40 кГц, 20-40 Вт, температурную обработку проводят в сушильном шкафу при температуре 60-80°C до достижения постоянной массы материала.

| US 2016121299 A1, 05.05.2016 | |||

| US 2015194667 A1, 09.07.2015 | |||

| NGUYEN D | |||

| D | |||

| et al | |||

| Superhydrophobic and superoleophilic properties of graphene-based sponges fabricated using a facile dip coating method | |||

| Energy & Environmental Science, 2012, Vol.5, P.7908-7912 | |||

| LI B | |||

| et al | |||

| Секретный замок | 1923 |

|

SU570A1 |

Авторы

Даты

2023-09-11—Публикация

2022-07-01—Подача