Область техники, к которой относится изобретение

Изобретение относится к производству синтетических каучуков, применяемых в производстве шин, резинотехнических изделий, в электротехнической и других областях. Более конкретно, настоящее изобретение в одном аспекте относится к способу получения композиции для модификации 1,4-цис-полидиенов путем взаимодействия, по меньшей мере, одного соединения, выбранного из группы аминов, и, по меньшей мере, одного соединения, выбранного из группы хиноловых эфиров.

В другом своем аспекте настоящее изобретение относится к способу полимеризации сопряженного диена в среде органического растворителя, на каталитической системе, включающей лантаноид, алюминийорганическое соединение и галогенсодержащий компонент, с последующим взаимодействием полученного полимера и вышеуказанной композиции для получения модифицированного 1,4-цис-полидиена, в частности, получения маслонаполненного модифицированного 1,4-цис-полидиена.

Также настоящее изобретение относится к резиновым смесям, полученным на основе модифицированного 1,4-цис-полидиена.

Уровень техники

Улучшение характеристик полимера, таких как износостойкость, сцепление, сопротивление качению, достигается за счет введения функциональных групп в состав молекул полимера. Наиболее распространенным способом введения функциональных групп является постполимеризационная обработка реакционно-способных полимеров, такая как модификация по концам цепей. Наличие функциональных групп в структуре полимера способствует уменьшению количества свободных концов полимерных цепей, улучшенному взаимодействию с наполнителями, препятствует агломерации их частиц и, как следствие, обеспечивает повышение износостойкости протекторных резин и снижение гистерезисных потерь (Куперман Ф.Е. Новые каучуки для шин. Приоритетные требования. Методы оценки, Научно-технический центр НИИШП, Москва, 2005 г, с. 329).

В патенте RU2080330 раскрыт способ получения бутадиенового каучука смешанной структуры полимеризацией части мономера бутадиена в ароматическом растворителе под действием н-бутиллития в качестве катализатора и последующей полимеризацией оставшейся части мономера под влиянием полученного низкомолекулярного литийполибутадиена в присутствии сшивающего агента, включающий отмывку, дегазацию и сушку полимера, отличающийся тем, что в качестве сшивающего агента используют О,О'-бис-эфир п-хинондиоксима и 2,4,6-три-трет.-бутилфенола формулы

где R - трет-бутил, в количестве 0,01-1,0 мас. % в расчете на мономер, причем его ввод осуществляется на любой стадии процесса.

Однако полимер, полученный по данному способу, имеет низкое содержание 1,4-цис-звеньев, а резиновые смеси на основе такого бутадиенового каучука характеризуются высокой истираемостью.

В патенте RU2099359 предложен способ получения бутадиенового или изопрен-бутадиенового каучуков, который осуществляют полимеризацией мономеров в среде ароматического растворителя в присутствии катализатора Циглера-Натта. В качестве катализатора используют соединения на основе редкоземельных элементов. После полимеризации осуществляют стопперирование полимеризата, промывку, дегазацию, обезвоживание каучука. По окончании процесса полимеризации в полимеризат или на других последующих стадиях в каучук вводят O,O-бисэфир и-хинондиоксима и 2,4,6-три-третбутилфенола в количестве 0,01 - 1,0 мас. % в расчете на мономер.

Полученные полимеры характеризуются содержанием 1,4-цис-звеньев не более 96%, что является недостаточным для получения резин с высокими потребительскими свойствами, а именно будут низкими значения такого показателя, как истираемость.

В патенте ЕР 1022291 модифицированный диеновый эластомер предлагают получать полимеризацией диолефинового соединения, содержащего сопряженную двойную связь, в жидкой фазе в присутствии соединения кобальта, алюминийорганического соединения, содержащего атом галогена, и воды с получением раствора, содержащего диеновый эластомер; а затем взаимодействием диенового эластомера с модифицирующим эластомер соединением. Модифицирующее эластомер соединение представляет собой кремнийорганическое соединение, имеющее аминогруппу и алкоксигруппу, которая выбрана из группы, состоящей из 3-аминопропилтриметоксисилана, 3-(2-аминоэтиламинопропил) диметоксиметилсилана и 3-(2-аминоэтилпропил) триметоксисилана.

Наиболее близким по технической сущности и достигаемому результату является раскрытый в патенте RU2442653 способ получения каталитической системы для полимеризации бутадиена путем взаимодействия трис-[бис-(2-этилгексил)фосфата]неодима, бутадиена, диизобутилалюминийгидрида, хлорирующего агента, в среде углеводородного инертного растворителя, с последующим формированием каталитической системы. Полимеризацию проводят в углеводородном инертном растворителе, после завершения полимеризации перед выделением добавляют модифицирующий агент, выбранный из группы хиноловых эфиров, пространственно затрудненных фенолов, эпоксидированных растительных масел или эпоксидированных олигомеров полидиенов, малеинизированных масел или малеинизированных олигомеров полидиенов.

В соответствии с данным способом модификация проводится при высокой температуре 90°С, что приводит к перерасходу электроэнергии, увеличению давления в аппаратах полимеризации. Полученный полимер характеризуется плохой перерабатываемостью и низким сопротивлением качению, которое, в свою очередь, приводит к увеличению расхода топлива.

Раскрытие Изобретения

Задачей настоящего изобретения является улучшение характеристик полимера, таких как износостойкость, сцепление с мокрой дорогой, сопротивление качению при сохранении на требуемом уровне молекулярно-массовых характеристик.

Поставленная задача достигается тем, что получают композицию для модификации 1,4-цис-полидиенов путем взаимодействия, по меньшей мере, одного соединения, выбранного из группы аминов, и, по меньшей мере, одного соединения, выбранного из группы хиноловых эфиров.

Поставленная задача достигается, далее, тем, что модифицированный 1,4-цис-полидиен получают полимеризацией сопряженного диена в среде органического растворителя, на каталитической системе, включающей лантаноид, алюминийорганическое соединение и галогенсодержащий компонент, с последующим взаимодействием полученного полимера и композиции для модификации 1,4-цис-полидиенов.

В частном варианте осуществления изобретения получают маслонаполненный модифицированный 1,4-цис-полидиен.

Кроме того, решение поставленной задачи достигается за счет получения резиновых смесей на основе модифицированного 1,4-цис-полидиена.

В соответствии с настоящим изобретением способ получения модифицированного 1,4-цис-полидиена включает в себя следующие стадии:

I) приготовление каталитической системы, состоящей из (А) лантаноида, (Б) алюминийорганического соединения, (В) сопряженного диена и (Г) галогенсодержащего компонента, взятых в мольном соотношении (А):(Б):(В):(Г) равном 1:(8-30):(5-30):(1,5-3,0);

II) проведение полимеризации сопряженного диена в среде органического растворителя в присутствии каталитической системы, полученной на стадии I);

III) введение в полимер полученной по изобретению композиции для модификации.

В частном случае, для получения маслонаполненного модифицированного 1,4-цис-полидиена способ дополнительно включает следующую стадию:

IV) введение в модифицированный 1,4-цис-полидиен масел-пластификаторов.

Технический результат изобретения - получение модифицированного 1,4-цис-полидиена, обладающего улучшенной технологичностью на стадии резиносмешения (низкие значения вязкости по Муни резиновой смеси, хорошее распределение наполнителя). Кроме того, резины на основе полученного 1,4-цис-полидиена обладают повышенной износостойкостью, физико-механическими свойствами, а также улучшенными упруго-гистерезисными свойствами (сопротивление качению, сцепление с мокрой дорогой).

Композицию для модификации 1,4-цис-полидиенов получают путем взаимодействия, по меньшей мере, одного соединения, выбранного из группы аминов, и, по меньшей мере, одного соединения, выбранного из группы хиноловых эфиров.

Согласно настоящему изобретению для приготовления модифицирующей системы в качестве соединения, выбранного из группы аминов, предпочтительно могут применяться С1-С4 алкил-, диалкил- и триалкиламины, в частности такие как диметиламин, метиламин, бутиламин, триметиламин, метилпропиламин, а также ариламины, в частности фениламин или их смеси.

В наиболее предпочтительном варианте в качестве соединений из группы аминов применяют бутиламин, фениламин или их смеси.

Для достижения наилучшего технического результата аминное соединение может выбираться из группы аминосиланов.

Аминосиланы могут представлять собой аминоалкилсиланы, в частности (аминоалкил)(алкокси)силаны. При этом аминогруппы могут быть замещены группами алкил (в частности С1-С4 алкил), циклоалкил, фенил, алкоксиалкил (в частности, (С1-С4)алкокси-(С1-С4)алкил), триалкилсилил (в частности, три(С1-С4)алкилсилил).

В качестве аминосиланов предпочтительно могут использоваться следующие соединения:

N,N-бис(триметилсилил)аминопропилметилдиметоксисилан,

N,N-бис(триметилсилил)аминопропилтриметоксисилан,

N,N-бис(триметилсилил)аминопропилтриэтоксисилан,

N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан,

N,N-бис(триметилсилил)аминоэтилтриметоксисилан,

N,N-бис(триметилсилил)аминоэтилтриэтоксисилан,

N,N-бис(триметилсилил)аминоэтилметилдиметоксисилан,

N,N-бис(триметилсилил)аминоэтилметилдиэтоксисилан,

N,N-бис(триэтилсилил)аминопропилметилдиметоксисилан,

N,N-бис(триэтилсилил)аминопропилтриметоксисилан,

N,N-бис(триэтилсилил)аминопропилтриэтоксисилан,

N,N-бис(триэтилсилил)аминопропилметилдиэтоксисилан,

N,N-бис(триэтилсилил)аминоэтилтриметоксисилан,

N,N-бис(триэтилсилил)аминоэтилтриэтоксисилан,

N,N-бис(триэтилсилил)аминоэтилметилдиметоксисилан,

N,N-бис(триэтилсилил)аминоэтилметилдиэтоксисилан,

N-(2-аминоэтил)-N'-[3-(диметоксиметилсилил)пропил]-1,2-этандиамин,

N, N-диметиламинопропилтриметоксисилан,

N1-[3-(триметоксисилил)пропил]диэтилентетрамин,

N'-[2-(3-триэтоксисилилпропиламино)этил]этан-1,2-диамин,

3-диэтиламинопропилтриметоксисилан,

3-диметиламинопропилтриэтоксисилан,

3-диэтиламинопропилтриэтоксисилан,

3-этилметиламинопропилтриметоксисилан,

3-этилметиламинопропилтриэтоксисилан,

3-диметиламинопропиометилдиметоксисилан,

3-диэтиламинопропилметилдиметоксисилан,

3-диметиламинопропилэтилдиметоксисилан,

3-диэтиламинопропилэтилдиметоксисилан,

3-диметиламинопропилдиметилметоксисилан,

3-диметиламинопропилэтилметоксисилан,

3-диэтиламинопропилдиметилметоксисилан,

3-диэтиламинопропилдиэтилметоксисилан,

3-этилметиламинопропилметилдиметоксисилан,

3-метил-3-этиламинопропилэтилдиметоксисилан,

3-диметиламинопропилметилдиэтоксисилан,

3-диэтиламинопропилметилдиэтоксисилан,

3-диметиламинопропилэтилдиэтоксисилан,

3-диэтиламинопропилэтилдиэтоксисилан,

3-диметиламинопропилдиметилэтоксисилан,

3-диметиламинопропилдиэтилэтоксисилан,

3 -диэтиламинопропилдиметилэтилэтоксисилан,

3-диэтиламинопропилдиэтилэтоксисилан,

3-этилметиламинопропилметилдиэтоксисилан,

3-этилметиламинопропилэтилдиэтоксисилан,

3-ди(метоксиметил)аминопропилтриметоксисилан,

3-ди(метоксиэтил)аминопропилтриметоксисилан,

3-ди(метоксиметил)аминопропилтриэтоксисилан,

3-ди(метоксиэтил)аминопропилтриэтоксисилан,

3-ди(этоксиэтил)аминопропилтриметоксисилан,

3-ди(этоксиметил)аминопропилтриметоксисилан,

3-ди(этоксиэтил)аминопропилтриэтоксисилан,

3-ди(этоксиметил)аминопропилтриэтоксисилан,

3-ди(триметилсилил)аминопропилтриметоксисилан,

3-ди(триметилсилил)аминопропилтриэтоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилтриметоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилтриэтоксисилан,

3-ди(триметилсилил)аминопропилметилдиметоксисилан,

3-ди(триметилсилил)аминопропилметилдиэтоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилметилдиметоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилметилдиэтоксисилан,

3-ди(триметилсилил)аминопропилдиметилметоксисилан,

3-ди(триметилсилил)аминопропилдиметилэтоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилдиметилметоксисилан,

3-ди(трет-бутилдиметилсилил)аминопропилдиметилэтоксисилан

N,N-бис(триэтилсилил)аминопропилметилдиметоксисилан,

N,N-бис(триметилсилил)аминопропилгаэтилдиметоксисилан,

N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан,

N,N-бис(триметилсилил)аминопропилтриэтоксисилан,

3-(N-циклогексиламино)пропилметилдиметоксисилан,

N-фенил-γ-аминопропилтриметоксисилан,

N-фенил-3-аминопропилтриэтоксисилан,

3-диметиламинопропилтриметоксисилан,

3-диэтиламинопропилтриметоксисилан,

3-диметиламинопропилтриэтоксисилан,

3-диэтиламинопропилтриэтоксисилан или их смеси.

Наиболее предпочтительно в качестве соединений из группы аминосиланов применять 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, аминофенилтриметоксисилан, аминофенилтриэтоксисилан,

3-(N-метиламино)пропилтриметоксисилан,

3-(N-метиламино)пропилтриэтоксисилан,

3-(N-циклогексиламино)пропилметилдиметоксисилан,

3-(2-аминоэтил)аминопропилтриметоксисилан,

3-[2,2-аминоэтиламиноэтиламинопропилтриметоксисилан, аминопропилэтилдиэтоксисилан, N-бутил-3аминопропилтриметоксисилан, аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, 2-(6-аминогексил)аминопропилтриметоксисилан или их смеси.

Хиноловые эфиры предпочтительно выбирают из следующих соединений: O,O-бис(1,3,5-три-трет-бутил-4-оксо-2,5)-циклогексадиенил-п-бензохинондиоксим (бензохинон 1), O,O-бис(1,3,5-три-трет-бутил-4-оксоциклогексадиен-2,5-ил)-2-метил-5-пропил-бензохинон-диоксим (бензохинон 2) или их смеси.

Наиболее предпочтительно в качестве хиноловых эфиров использовать O,O-бис(1,3,5-три-трет-бутил-4-оксо-2,5)-циклогексадиенил-п-бензохинондиоксим (бензохинон 1).

Применение указанных соединений в качестве компонентов композиции предпочтительно, так как модификация полимера функциональными группами по концам цепей позволяет улучшить взаимодействие между полимером и наполнителями при резиносмешении, что позволяет наполнителям лучше диспергироваться в каучуке, уменьшает агломерацию, за счет этого снижаются гистерезисные потери, а также улучшается показатель истираемости резин.

Благодаря реакции присоединения аминогруппы к карбонильной группе хинолового эфира получают устойчивую в течение не менее 12 часов композицию.

Мольное соотношение компонентов (хиноловый эфир: амин) в композиции для модификации в типичном случае составляет (0,5-2,0):(0,5-2,0). Данное соотношение позволяет получать 1,4-цис-полидиены с оптимальными пласто-эластическими свойствами и высоким содержанием 1,4-цис-звеньев - не менее 97 мас. %.

Предпочтительное мольное соотношение компонентов в композиции хиноловый эфир: амин составляет соответственно (0,5-1,0):(0,5-1,0)

Наиболее предпочтительно применять композицию, в которой соотношение хиноловый эфир: амин составляет 1,0:(0,5-1,0).

Мольные дозировки применяемой композиции рассчитываются по соотношению хинолового эфира и неодима. Предпочтительное мольное отношение композиции для модификации к неодиму составляет (0,5-5,0):1,0. Более предпочтительное отношение композиции для модификации к неодиму равно (0,5-2,0):1,0. Наиболее предпочтительное отношение композиции для модификации к неодиму равно (0,5-1,0):1,0.

В случае применения композиции в количестве более 5 моль отмечается резкий скачок вязкости по Муни, и, как следствие, кроме ухудшения пласто-эластических свойств полимера, возникают проблемы с его выделением и переработкой.

Увеличение мольных дозировок амина и хинолового эфира выше диапазона, предложенного по изобретению, не приводит к значительному изменению свойств каучука, а напротив, может привести к ухудшению такого показателя как эластическое восстановление. При снижении мольных дозировок положительный эффект от применения системы для модификации также снижается.

Композиция для модификации может быть приготовлена заранее, непосредственно перед полимеризацией или получена in situ, поскольку данный аспект не оказывает влияния на ее конечные свойства и эффективность. Смешение соединения из группы аминов и соединения из группы хиноловых эфиров проводят в течение 3-150 минут при температуре от 20 до 60°С. Хотя возможно и более продолжительное время перемешивания, это не дает дополнительных преимуществ, поскольку указанного времени достаточно для взаимодействия между компонентами системы и образования устойчивого комплекса. Смесь устойчива в течение не менее 12 часов.

Способ получения модифицированных 1,4-цис-полидиенов включает три стадии, а именно: приготовление каталитического комплекса, проведение полимеризации с применением вышеуказанного комплекса, добавление к полученному полимеру композиции для модификации по изобретению.

Способ получения модифицированных маслонаполненных 1,4-цис-полидиенов включает четыре стадии, а именно: приготовление каталитического комплекса, проведение полимеризации с применением вышеуказанного комплекса, добавление к полученному полимеру композиции для модификации по изобретению, добавление масла-пластификатора к модифицированному полимеру. Введение масла возможно несколькими способами: в усреднитель вместе с антиоксидантом или после него, или одновременно со стоппером процесса.

Для получения маслонаполненного каучука как правило используют коммерчески доступные масла-пластификаторы типа MES (mild extract solvate - сольват слабой экстракции на основе парафино-нафтенового сырья), TDAE (treatment residual aromatic extract - очищенный дистиллированный ароматический экстракт: продукт с высокой степенью очистки), RAE (residual aromatic extract - остаточный ароматический экстракт), взятые в количестве 15-27 мас. % в расчете на 1,4-цис-полидиен.

Для получения каталитического комплекса согласно изобретению в качестве лантаноидов применяют соединения, которые содержат, по меньшей мере, один атом лантаноида, такого как: лантан, неодим, церий, празеодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций. В частности, предпочтительными лантаноидами являются неодим, празеодим, гадолиний.

Соединения, содержащие лантаноиды включают, но не ограничиваются такими соединениями как: карбоксилаты, органофосфаты (в частности, алкилфосфаты и арилфосфаты), органофосфонаты (в частности, алкилфосфонаты и арилфосфонаты), органофосфинаты (в частности, алкилфосфинаты и арилфосфинаты), карбаматы, дитиокарбаматы, лантаноиды ксантогенаты, β-дикетонаты, галогениды, оксигалогениды, алкоголяты.

В качестве соединений лантаноидов наиболее предпочтительно использование соединений неодима.

Карбоксилаты неодима включают формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (торговое название версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Органофосфаты неодима включают дибутилфосфат неодима, дифенилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис-(1-метилгептил)фосфат неодима, бис-(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, бис-(н-нонилфенил) фосфат неодима, бутил (2-этилгексил)фосфат неодима, (1-метилфенил)(2-этилгексил)фосфат неодима и (2- этилгексил)(н-нонилфенил)фосфат неодима.

Органофосфонаты неодима включают бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (н-нонилфенил)фосфонат неодима, бутил(бутилфосфонат) неодима, пентил(пентилфосфонат) неодима, гексил(гексилфосфонат) неодима, гептил(гептилфосфонат) неодима, октил(октилфосфонат) неодима, (1-метилгептил)((1-метилгептил)фосфонат) неодима, (2-этилгексил)((2-этилгексил)фосфонат) неодима, децил(децилфосфонат) неодима, додецил(додецилфосфонат) неодима, октадецил(октадецилфосфонат) неодима, олеил(олеилфосфонат) неодима, фенил(фенилфосфонат) неодима, (н-нонилфенил)((н-нонилфенил)фосфонат) неодима, бутил((2-этилгексил)фосфонат) неодима, (2-этилгексил)(бутилфосфонат) неодима, (1 -метилгептил)((2-этилгексил)фосфонат) неодима, (2-этилгексил)((1-метилгептил)фосфонат) неодима, (2-этилгексил)((н-нонилфенил)фосфонат) неодима и (п-нонилфенил)((2-этилгексил)фосфонат) неодима.

Органофосфинаты неодима включают бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (н-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис-(1-метилгептил)фосфинат неодима, бис-(2-этилгексил)фосфинат неодима, трис-[бис-(2-этилгексил)фосфат] неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима; диолеилфосфинат неодима, дифенилфосфинат неодима, бис-(н-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(н-нонилфенил)фосфинат неодима.

Наиболее предпочтительно применение карбоксилатов неокислот.Структурно неокислоты содержат фрагмент триалкилкарбоновой кислоты (разветвленной α,α'-карбоновой кислоты). Производные более растворимых в углеводородных растворителях неокислот быстрее и полнее алкилируются, что приводит к получению более активных каталитических соединений.

Предпочтительно использование карбоксилатов, фосфатов неодима, наиболее предпочтительно - неодеканоата неодима, трис-[бис-(2-этилгексил)фосфат]неодима или их смесей.

В качестве алюминийорганического соединения в способе по изобретению применяют триалкилалюминий, трифенилалюминий, диалкилалюминийгидриды или алкилфенилалюминийгидриды, алкилалюминийдигидриды в частности, триметилалюминий, триэтилалюминий, три-н-пропилалюминий, три-изо-пропилалюминий, три-н-бутилалюминий, три-изо-бутилалюминий, три-трет-бутилалюминий, трифенилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, ди-н-бутилалюминийгидрид, ди-изо-бутилалюминийгидрид, дигексилалюминий гидрид, ди-изо-гексилалюминийгидрид, диоктилалюминийгидрид, ди-изо-актилалюминийгидрид, фенилэтилалюминий гидрид, фенил-н-пропилалюминий гидрид, фенил-изо-пропилалюминий гидрид, фенил-н-бутилалюминий гидрид, фенил-изо-бутилалюминий гидрид, бензилэтилалюминий гидрид, бензил-н-бутилалюминий гидрид, бензил-изо-бутилалюминий гидрид, бензил-изо-пропилалюминий гидрид и тому подобное.

Предпочтительно использование алкилов алюминия или

алкилалюминийгидридов или их смесей.

Наиболее предпочтительно использование триэтилалюминия, три-изо-бутилалюминия, ди-изо-бутилалюминийгидрида или их смесей.

В качестве сопряженных диенов в способе согласно изобретению применяют 1,3- бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Наиболее предпочтительно в качестве сопряженных диенов использовать 1,3-бутадиен и изопрен.

В качестве галогенсодержащего соединения могут использоваться галогенорганические соединения алюминия и олова, например алкилгалогениды алюминия и олова, в частности такие как диметилалюминийхлорид, диэтилалюминийхлорид, ди-изо-бутилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, ди-изо-бутилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, ди-изо-бутилалюминийфторид, диметилалюминиййодид, диэтилалюминиййодид, ди-изо-бутилалюминиййодид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изо-бутилалюминийсесквихлорид или их смеси, а также триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид и т.п., или их смеси.

Предпочтительно в качестве галогенсодержащего соединения применяют этилалюминийсесквихлорид, этилалюминийдихлорид, диэтилалюминийхлорид или их смеси.

Растворитель для полимеризации представляет собой инертный органический растворитель, в качестве которого могут быть использованы индивидуально или в смесях друг с другом алифатические углеводороды, в частности такие, как бутан, пентан, гексан, гептан; алициклические углеводороды, а именно циклопентан, циклогексан; моноолефины, такие как 1-бутен, 2-бутен, или их смеси; ароматические углеводороды, в частности, такие, как бензол, толуол, ксилол

Согласно предлагаемому способу наиболее предпочтительно в качестве растворителя использовать углеводородый растворитель, представляющий собой смесь циклогексан: гексан или циклогексан: нефрас (промышленная гексан-гептановая фракция парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С) в соотношении (30-55)-(70-45).

В соответствии с настоящим изобретением для проведения полимеризации применяют каталитическую систему, включающую (А) лантаноид, (Б) алюминийорганическое соединение, (В) сопряженный диен и (Г) галогенсодержащий компонент, взятые в мольном соотношении (А):(Б):(В):(Г) равном 1:(8-30):(5-30):(1,5-3,0).

Предпочтительное мольное соотношение компонентов каталитической системы (А):(Б):(В):(Г)=1:(8-20):(5-20):(1,8-2,8).

Наиболее предпочтительное мольное соотношение компонентов каталитической системы (А):(Б):(В):(Г)=1:(10-15):(10-15):(2,1-2,5).

Процесс получения 1,4-цис-полидиена осуществляют периодическим или непрерывным способом в среде углеводородного растворителя, путем подачи в сосуд для полимеризации (реактор/автоклав) углеводородной шихты, состоящей из мономера и растворителя, и предварительно смешанного с растворителем каталитического комплекса, состоящего из соединения лантаноида, алюминийорганического соединения, сопряженного диена и галогенсодержащего органического соединения. Концентрация мономера в растворителе, как правило, составляет 7-12% по массе, предпочтительно 9-10%. Концентрация ниже 7% приводит к снижению энергоэффективности процесса, концентрация выше 12% - к увеличению вязкости полимеризата, и, как следствие, увеличению энергозатрат при выделении и сушке каучука.

Каталитический комплекс (КК) готовят введением в раствор сопряженного диена (наиболее предпочтительно 1,3-бутадиена) в алифатическом растворителе алюминийорганического соединения (наиболее предпочтительно триизобутилалюминия, триэтилалюминия, диизобутилалюминий гидрида или их смеси), соединения лантаноида (наиболее предпочтительно карбоксилата, в частности, неодеканоата, или трис-[бис-(2-этилгексил)фосфата неодима), выдержкой полученной смеси в течение от 2 до 20 часов при температуре 23±2°С с последующим добавлением галогенсодержащего соединения (наиболее предпочтительно этилалюминийсесквихлорида, этилалюминийдихлорида, диэтилалюминийхлорида или их смесей), при мольном соотношении компонентов каталитического комплекса: (А) лантаноид, (Б) алюминийорганическое соединение, (В) сопряженный диен и (Г) галогенсодержащий компонент (А):(Б):(В):(Г) равном 1:(8-30):(5-30):(1,5-3,0).

Время полимеризации составляет от 1,5 до 2 часов. Конверсия мономера достигает 95-99%.

По достижении вышеуказанной конверсии в полимер вводят композицию для модификации, а затем тщательно перемешивают в течение от 15 минут до 6 часов при температуре 60-90°С. Время модификации составляет предпочтительно от 15 минут до 5 часов, наиболее предпочтительно - от 20 минут до 2 часа. При температуре ниже 60°С вязкость полимера будет возрастать, что является нежелательным, т.к. неизбежны трудности при его выделении и переработке. В то же время концевые группы полимерной цепи склонны терять свою активность при температуре выше 90°С, в результате чего будет снижаться степень модификации полимера.

Приготовление системы для модификации проводят следующим образом. В сосуд Шленка вносят расчетное количество соединения, из группы аминов и соединения, выбранного из группы хиноловых эфиров, и проводят перемешивание полученной смеси в течение от 3 до 150 минут при температуре от 20 до 60°С.

Полученная композиция для модификации взаимодействует с полимером по активным концам его полимерной цепи.

Также возможно приготовление системы для модификации полидиенов в режиме in situ. Для этого к полученному псевдоживому полимеру подают одновременно расчетное количество хинолового эфира и расчетное количество амина. Порядок подачи соединений не важен и может проводиться в любой очередности или одновременно.

По окончании модификации полимеризат стопперируют умягченной водой либо этиловым или изопропиловым спиртом, стабилизируют раствором антиоксиданта, взятым в количестве от 0,2 до 0,4% в расчете на полимер.

Полученный полимер имеет показатель вязкости по Муни от 30 до 60 усл. ед. Муни до модификации и от 39 до 110 усл. ед. Муни после модификации, коэффициент полидисперсности полученных 1,4-цис-полидиенов соответствует диапазону от 2,16 до 2,6, содержание 1,4-цис-звеньев - более 97% мас.

Для получения маслонаполненного полимера показатель вязкости по Муни после модификации должен находится в диапазоне 60-110 усл. ед, так как при введении масла показатель вязкости по Муни значительно снижается. Маслонаполненный модифицированный 1,4-цис-полидиен имеет вязкость по по Муни от 39 до 49 усл. ед.

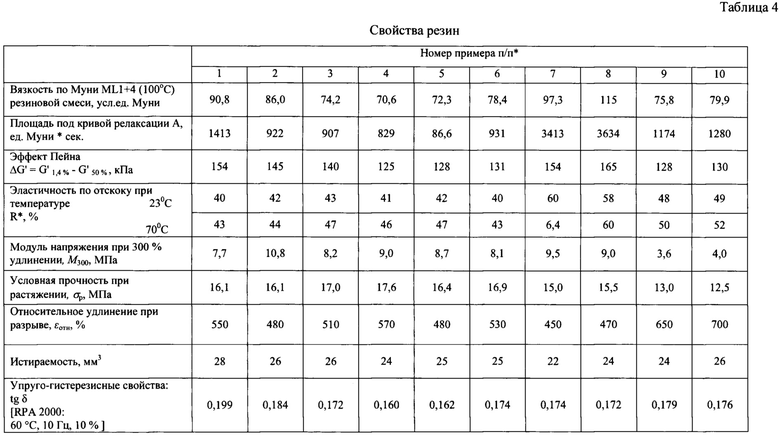

Резиновые смеси, на основе полученных 1,4-цис-полидиенов, готовятся по стандартным рецептурам (таблица 3) и отличаются повышенной износостойкостью и улучшенными физико-механическими свойствами, а также улучшенными упруго-гистерезисными свойствами (сопротивление качению, сцепление с мокрой дорогой).

Осуществление Изобретения

Далее будут описаны примеры осуществления настоящего изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Далее описаны методы испытаний, использованные для оценки свойств полимеров, полученных заявленным способом.

1. Процент конверсии определяется методом осаждения полимера из полимеризата этиловым спиртом и высушивания выделенного полимера.

2. Микроструктуру полимерных цепей определяли методом ИК-спектроскопии по собственной методике с использованием приставки МНПВО (многократного нарушенного полного внутреннего отражения) с кристаллом ZnSe, регистрация ИК-спектра образца в диапазоне от 4000 до 600 см-1 с разрешением 4 см-1, количеством сканов 32. Градуировку ИК-спектрометра производили по отраслевым стандартным образцам микроструктуры полидиена, в которых массовая доля изомерных звеньев определена по спектрам ЯМР 1Н и 13С.

3. Молекулярно-массовые характеристики каучуков определяли методом гель-проникающей хроматографии по собственной методике с использованием гель-хроматографа «Breeze» фирмы «Waters» с рефрактометрическим детектором. Образцы каучука растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл, универсальная калибровка по полистирольным стандартам. Расчет проводили с использованием константы Марка-Куна-Хаувинка для полидиена (К=0,000457, α=0,693). Условия определения:

- банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем, HR3, HR4, HR5, HR6, позволяющий анализировать полимеры с молекулярной массой от 500 до 1*107 а.е.м;

- растворитель - тетрагидрофуран, скорость потока - 1 см3/мин;

- температура термостата колонок и рефрактометра - 300°С.

4. Определение пласто-эластических показателей каучуков (пластичность, хладотекучесть) проводили по ГОСТ 19920.17 и ГОСТ 19920.18 на сжимающем пластометре с термостатом, модель GT7060SA.

5. Показатель вязкости по Муни определяли по ASTM D 1646.

6. Вулканизационные характеристики резиновых смесей определялись на приборе MDR 2000 (Т=160°С, амплитуда колебаний 0,50°, частота колебаний 1,7 Гц, время - 30 мин.) по методу ASTM D 5289.

7. Физико-механические показатели (ФМП) вулканизатов определялись на разрывной машине Zwick/Roell/Z005 согласно ASTM D 412-98.

8. Упругую составляющую комплексного динамического модуля сдвига G' (кПа), позволяющую оценить распределение наполнителя в резиновых смесях и силанизацию наполнителя, определяли на приборе анализаторе перерабатываемости резин RPA-2000 фирмы «Alpha Technologies)) при 0,1 Гц и 100°С в диапазоне деформаций от 1 до 450%. Разность модулей накопления при амплитуде деформации 1% и 50% - ΔG'=(G'1%-G'43%) - эффект Пейна.

9. Гистерезисные свойства (tgδ 60°С -тангенс угла механических потерь при 60°С) резиновых смесей оценивали с помощью прибора NETZSCH DMA 242 Е Artemis. Условия испытаний: двухплечевой изгиб 2×5, размеры образца 10,00×6,40×1,60 мм, амплитуда 40 мкм, частота 10 Гц, нагрузка 7 Н. Диапазон температур испытания - от минус 40°С до 60°С, скорость повышения температуры - 2,50°С/мин, а также с помощью прибора RPA-2000 в режиме сдвиговой деформации при частоте 10 Гц, Т=60°С и деформации 1%.

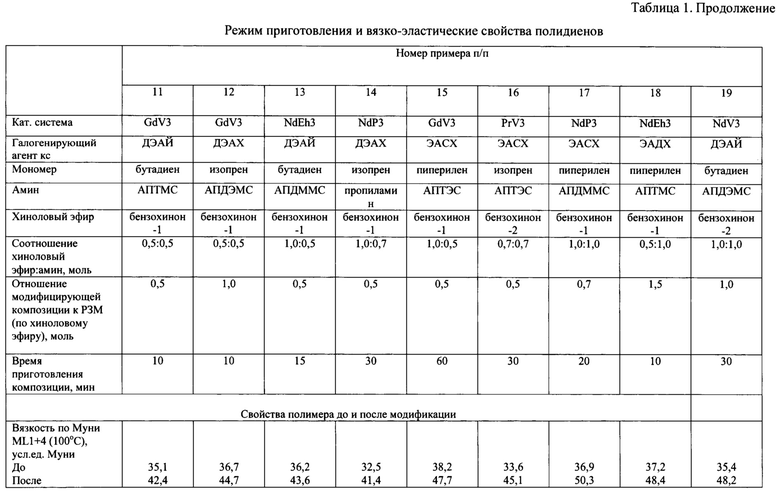

Пример 1 (по прототипу)

В алифатическом растворителе получали каталитическую систему, включающую трис-[бис-(2-этилгексил)фосфат]неодима, бутадиен (BD), диизобутилалюминийгидрид (ДИБАГ), хлорирующий агент, взятые в мольном соотношении 1:15:10:2,6 (по хлору) соответственно. В качестве хлорирующего агента использовали раствор триэтилалюминия (ТЭА) с этилалюминийсесквихлоридом (ЭАСХ) в соотношении ТЭА/ЭАСХ=1:2.

В сосуд Шленка объемом 250 мл, используемый в качестве реактора, помещали 9 г (1,4 ммоль) раствора соли трис-[бис-(2-этилгексил)фосфата]неодима с концентрацией 2,22% в виде раствора в метилциклогексане, 40 мл алифатического растворителя и перемешивали содержимое на магнитной мешалке 10 мин при температуре 20°С. Затем в реактор подавали 1,13 г BD в виде раствора с концентрацией 20 мас. %, что соответствует 21 ммоль бутадиена. Мольное отношение BD/Nd=15.

Содержимое перемешивали 15 минут при 20°С, после чего подавали 15,2 мл раствора ДИБАГ с концентрацией 0,9 моль/л и перемешивали 30 минут. Мольное отношение ДИБАГ/Nd=10. Далее в реактор подавали 2,2 мл раствора хлорирующего агента (ТЭА/ЭАСХ) с концентрацией 0,57 моль/л. Мольное отношение Cl/Nd=2,6. Затем в реактор вводили растворитель до объема раствора 140 мл, перемешивали 10 минут и оставляли на формирование при 18-20°С в течение 20 часов. В итоге получили раствор каталитической системы с концентрацией неодима 0,01 моль/л.

Полимеризацию BD проводили при температуре 55-60°С в течение двух часов с концентрацией Nd=0,010 моль/л в растворе каталитической системы, расход неодима на полимеризацию составлял 0,0013 моль/1 кг бутадиена.

Из аппарата сливали 3 кг полимеризата (контрольный образец), после чего в качестве модифицирующей добавки подавали 90 мг хинолового эфира 2,4,6-три-трет-бутилфенола (бензохинон-1) из расчета 0,5 моль на 1 моль неодима, дополнительно в аппарат подавали 2 л растворителя, нагревали до 90°С, перемешивали 30 минут и затем охлаждали до 30-40°С. После полимеризат стабилизировали, выделяли из раствора водной дегазацией и сушили на вальцах при 70-80°С. Аналогично выделяли контрольный образец. Характеристики полученных образцов приведены в таблице 1.

Пример 2 (сравнительный)

Каталитическую систему готовили как в примере 1, но вместо трис-[бис-(2-этилгексил)фосфата]неодима использовали неодеканоат неодима 1,20 г 9,3% раствор в гексане (0,78 ммоль), в качестве хлорирующего агента использовали ЭАСХ с концентрацией по хлору 0,7 моль/л. Соотношение компонентов в каталитическом комплексе составляло BD:Nd:ДИБАГ:ЭАСХ=10:1:10:2,5 (по хлору). Время созревания комплекса - 22 часа при температуре 25°С. Концентрация Nd=0,015 моль/л Полимеризацию BD проводили в реакторе объемом 10 л, снабженном перемешивающим устройством и рубашкой для отвода тепла. В аппарат загружали 3,9 л алифатического растворителя и 4,1 л 21% раствора бутадиена и каталитический комплекс, содержащий 0,78 ммоль Nd. Температура реакции полимеризации составляла 60°С. Расход неодима на полимеризацию составлял 0,0013 моль/1 кг бутадиена

По достижении 95% конверсии мономера, отбирали 2 кг полимеризата с целью проведения анализа и сравнения полученных данных с модифицированным полимером. В отобранный полимеризат вводили антиоксидант, дегазировали и высушивали на вальцах. Затем определяли его физико-механические показатели и молекулярно-массовые характеристики.

В оставшуюся часть полимеризата подавали модификатор - аминсодержащее соединение - 3-аминопропилтриэтоксисилан (АПТЭС) 2%-ный раствор в нефрасе, дозировка модификатора составляла 0,5 моль в отношении к неодиму. Процесс модификации проводили при постоянном перемешивании в течение 60 мин при температуре 60°С. Затем вводили неокрашивающий антиоксидант фенольного типа. Массовая доля антиоксиданта составляла 0,2-0,4%. Полимер дегазировали и сушили на вальцах, определяли физико-механические показатели и молекулярно-массовые характеристики (таблица №1).

Пример 3

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо ЭАСХ использовали диэтилалюминийхлорид (ДЭАХ) (Cl/Nd=2.5, а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с 3-аминопропилтриэтоксисиланом (АПТЭС). Мольное соотношение компонентов композиции 1:0,5, время взаимодействия компонентов композиции друг с другом составляло 15 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону. Пример 4

Аналогичен примеру 3, с тем отличием, что вместо неодеканоата неодима (версатата неодима) применяли трис-[бис-(2-этилгексил)фосфата] неодима и смесь модификаторов - продукт взаимодействия хинолового эфира (бензохинон-1) с бутиламином. Мольное соотношение компонентов композиции 1:1, время взаимодействия компонентов композиции друг с другом 60 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону.

Пример 5

Аналогичен примеру 4, с тем отличием, что применяли систему для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с 3-аминопропилтриэтоксисиланом (АПТЭС). Мольное соотношение компонентов композиции составляло 1,0:0,5, время взаимодействия компонентов композиции друг с другом 15 минут, мольное соотношение композиции к неодиму составляло 0,7 по бензохинону.

Пример 6

Аналогичен примеру 4, с тем отличием, что в каталитическом комплексе использовали ЭАСХ (Cl/Nd=2,5), а также применяли систему для модификации -продукт взаимодействия O,O-бис(1,3,5-три-трет-бутил-4-оксоциклогексадиен-2,5-ил)-2-метил-5-пропил-бензохинон-диоксид (бензохинон-2) с 3-аминопропилтриэтоксисиланом (АПТЭС). Мольное соотношение компонентов композиции 1:1, время взаимодействия компонентов композиции друг с другом 30 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону.

Пример 7

Аналогичен примеру 4, с тем отличием, что при модификации вносили хиноловый эфир (бензохинон-1) и 3-аминопропилтриэтоксисилан (АПТЭС) in situ. Мольное соотношение компонентов композиции составляло 1:1, мольное отношение композиции к неодиму - 1,0 по бензохинону.

Пример 8

Аналогичен примеру 4, с тем отличием, что в каталитическом комплексе использовали ЭАСХ (Cl/Nd=2,4), а также применяли композицию для модификации -продукт взаимодействия хинолового эфира (бензохинон-1) с 3-аминопропилтриэтоксисиланом (АПТЭС). Мольное соотношение компонентов композиции 0,5:1, время взаимодействия компонентов композиции друг с другом 30 минут, мольное отношение композиции к неодиму составляло 1,5 по бензохинону.

Пример 9

В модифицированный раствор полимеризата, полученный в примере 7 вводили масло-пластификатор типа MES в количестве 15 мас. % в расчете на полибутадиен. Затем маслонаполненный полимеризат дегазировали и сушили на вальцах. Характеристики полученного образца приведены в таблице 2.

Пример 10

В модифицированный раствор полимеризата, полученный в примере 8 вводили масло TDAE в количестве 27 мас. % в расчете на полибутадиен. Затем маслонаполненный полимеризат дегазировали и сушили на вальцах. Характеристики полученного образца приведены в таблице 2.

Пример 11

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли версатат гадолиния (GdV3), вместо ЭАСХ использовали диэтилалюминиййодид (ДЭАЙ) (I/Nd=2.5), а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с 3-аминопропилтриметоксисиланом (АПТМС). Мольное соотношение компонентов композиции 0,5:0,5, время взаимодействия компонентов композиции друг с другом составляло 10 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону.

Пример 12

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли версатат гадолиния (GdV3), вместо ЭАСХ использовали ДЭАХ (Cl/Nd=2.6), вместо бутадиена использовали изопрен, а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с 3-аминопропилди(этокси)метилсиланом (АПДЭМС). Мольное соотношение компонентов композиции 0,5:0,5, время взаимодействия компонентов композиции друг с другом составляло 10 минут, мольное отношение композиции к неодиму составляло 1,0 по бензохинону.

Пример 13

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли трис-[2-этилгексаноат] неодима (NdEh3), вместо ЭАСХ -диэтилалюминиййодид (ДЭАЙ) (I/Nd=2.5), а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с 3-аминопропилди(метокси)метилсиланом (АПДММС). Мольное соотношение компонентов композиции 1:0,5, время взаимодействия компонентов композиции друг с другом составляло 15 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону.

Пример 14

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли трис-[бис-(2-этилгексил)фосфата]неодима (NdP3), вместо ЭАСХ использовали ДЭАХ (Cl/Nd=2.4), вместо бутадиена использовали изопрен, а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с пропиламином. Мольное соотношение компонентов композиции 1,0:0,7, время взаимодействия компонентов композиции друг с другом составляло 30 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону.

Пример 15

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли версатат гадолиния (GdV3), вместо бутадиена использовали пиперилен, а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) АПТЭС. Мольное соотношение компонентов композиции 1,0:0,5, время взаимодействия компонентов композиции друг с другом составляло 60 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону.

Пример 16

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли версатат празеодима (PrV3), вместо бутадиена использовали изопрен, а также применяли композицию для модификации - продукт взаимодействия O,O-бис(1,3,5-три-трет-бутил-4-оксоциклогексадиен-2,5-ил)-2-метил-5-пропил-бензохинон-диоксид (бензохинон-2) с АПТЭС.Мольное соотношение компонентов композиции 0,7:0,7, время взаимодействия компонентов композиции друг с другом составляло 30 минут, мольное отношение композиции к неодиму составляло 0,5 по бензохинону.

Пример 17

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли NdP3, вместо бутадиена использовали пиперилен, а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с АПДММС. Мольное соотношение компонентов композиции 1,0:1,0, время взаимодействия компонентов композиции друг с другом составляло 20 минут, мольное отношение композиции к неодиму составляло 0,7 по бензохинону.

Пример 18

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо версатата неодима применяли NdEh3, вместо ЭАСХ -этилалюминийдихлорид (ЭАДХ) (Cl/Nd=2.6), вместо бутадиена использовали пиперилен, а также применяли композицию для модификации - продукт взаимодействия хинолового эфира (бензохинон-1) с АПТМС.Мольное соотношение компонентов композиции 0,5: 1, время взаимодействия компонентов композиции друг с другом составляло 10 минут, мольное отношение композиции к неодиму составляло 1,5 по бензохинону.

Пример 19

Аналогичен примеру 2, с тем отличием, что в каталитическом комплексе вместо ЭАСХ -диэтилалюминиййодид (ДЭАЙ) (I/Nd=2.6), а также применяли композицию для модификации - продукт взаимодействия O,O-бис(1,3,5-три-трет-бутил-4-оксоциклогексадиен-2,5-ил)-2-метил-5-пропил-бензохинон-диоксид (бензохинон-2) с АПДЭМС.Мольное соотношение компонентов композиции 1:1, время взаимодействия компонентов композиции друг с другом составляло 30 минут, мольное отношение композиции к неодиму составляло 1,0 по бензохинону.

*) мольное отношение АПТЭС/Nd

Список сокращений, приведенных в таблице 1:

АПТЭС - 3-аминопропил-3-этоксисилан

Бензохинон-1 - O,O-бис(1,3,5-три-трет-бутил-4-оксо-2,5)-циклогексадиенил-п-бензохинондиоксим

Бензохинон-2 - O,O-бис(1,3,5-три-трет-бутил-4-оксоциклогексадиен-2,5-ил)-2-метил-5-пропил-бензохинон-диоксим

NdP3 - трис-[бис-(2-этилгексил)фосфата]неодима

NdV3 - неодеканоат неодима

Список сокращений, приведенных в таблице 3:

АПТЭС - 3-аминопропил-3-этоксисилан

АПТМС - 3 аминопропил-3-метоксисилан

АПДММС - 3-аминопропил(диметокси)метилсилан

АПДЭМС - 3-аминопропил (диэтил)метоксисилан

Бензохинон-1 - O,O-бис(1,3,5-три-трет-бутил-4-оксо-2,5)-циклогексадиенил-п-бензохинондиоксим

Бензохинон-2- O,O-бис(1,3,5-три-трет-бутил-4-оксоциклогексадиен-2,5-ил)-2-метил-5-пропил-бензохинон-диоксим

NdP3 - трис-[бис-(2-этилгексил)фосфата]неодима

NdV3 - неодеканоат неодима

NdEh3 - трис-[(2-этил) гексаноат] неодима

GdV3 - версатат гадолиния

PrV3 - версатат празеодима

РЗМ - редко-земельный элемент

ДЭАЙ - диэтилалюминиййодид

ДЭАХ - диэтилалюминийхлорид

ЭАСХ - этилалюминийсесквихлорид

ЭАДХ - этилалюминийдихлорид

Модифицированный 1,4-цис-полидиен, полученный по изобретению, обладает улучшенной технологичностью на стадии резиносмешения, а резины на его основе, характеризуются повышенной износостойкостью и улучшенными упруго-гистерезисными свойствами (сопротивление качению, сцепление с мокрой дорогой).

Полученные экспериментальные данные свидетельствуют о существенном улучшении свойств полимера (снижение хладотекучести, улучшение пластичности при сохранении высокого содержания 1,4-цис-звеньев и узкой полидисперсности). Также отмечено улучшение свойств резин, в частности перерабатываемости, что подтверждается низкими значениями вязкости по Муни резиновой смеси, и улучшение распределения наполнителя в каучуке (эффект Пейна), в результате отмечено улучшение упруго-гистерезисных свойств.

Полученные результаты достигнуты благодаря применению композиции для модификации, полученной по изобретению, поскольку использование одного лишь модификатора, или амина, или хинолового эфира не позволяет добиться столь существенного улучшения свойств резин.

Введение масел в модифицированные полимеры повышает их пластичность (снижение значения вязкости по Муни), что обусловливает улучшение технологических свойств каучуков при переработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИСТЕМЫ ДЛЯ МОДИФИКАЦИИ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2017 |

|

RU2675540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС ПОЛИБУТАДИЕНА | 2010 |

|

RU2437895C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО ПОЛИДИЕНА | 2019 |

|

RU2815816C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| РАЗВЕТВЛЕННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ИХ ОСНОВЕ | 2019 |

|

RU2809256C1 |

| КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИДИЕНОВ | 2009 |

|

RU2505552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИДИЕНОВ | 2012 |

|

RU2500689C9 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442653C2 |

Изобретение относится к способу получения композиции для модификации 1,4-цис-полидиенов. Описан способ получения композиции для модификации 1,4-цис-полидиенов путем взаимодействия по меньшей мере одного соединения, выбранного из группы аминов, и по меньшей мере одного соединения, выбранного из группы хиноловых эфиров. Также описана композиции для модификации 1,4-цис-полидиенов, полученная указанным выше способом; описан способ получения модифицированных 1,4-цис-полидиенов, включающий введение в полимер полученной указанным выше способом композиции для модификации; описан модифицированный полидиен, полученный указанным выше способом; а также описана резиновая смесь, применяемая для производства шин и резинотехнических изделий, полученная на основе указанного выше модифицированного 1,4-цис-полидиена. Технический результат – получение модифицированного 1,4-цис-полидиена, обладающего улучшенной технологичностью на стадии резиносмешения (низкие значения вязкости по Муни резиновой смеси, хорошее распределение наполнителя), получение резины, обладающей повышенной износостойкостью, физико-механическими свойствами, а также улучшенными упругогистерезисными свойствами (сопротивление качению, сцепление с мокрой дорогой). 5 н. и 14 з.п. ф-лы, 4 табл., 19 пр.

1. Способ получения композиции для модификации 1,4-цис-полидиенов путем взаимодействия по меньшей мере одного соединения, выбранного из группы аминов, и по меньшей мере одного соединения, выбранного из группы хиноловых эфиров.

2. Способ по п.1, отличающийся тем, что мольное соотношение компонентов в композиции хиноловый эфир : амин составляет (0,5-2,0):(0,5-2,0).

3. Способ по п.2, отличающийся тем, что мольное соотношение хиноловый эфир : амин составляет соответственно (0,5-1,0):(0,5-1,0).

4. Способ по п.3, отличающийся тем, что соотношение хиноловый эфир : амин составляет 1,0:(0,5-1,0).

5. Способ по п.1, отличающийся тем, что в качестве соединения, выбранного из группы аминов, применяются С1-С4 алкил-, диалкил- и триалкиламины, в частности диметиламин, метиламин, бутиламин, триметиламин или метилпропиламин; фениламин; или их смеси.

6. Способ по п.5, отличающийся тем, что в качестве соединений из группы аминов применяются бутиламин, фениламин или их смеси.

7. Способ по п.1, отличающийся тем, что амины выбирают из группы аминосиланов.

8. Способ по п.7, отличающийся тем, что аминосиланы выбирают из группы, включающей 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, аминофенилтриметоксисилан, аминофенилтриэтоксисилан, 3-(N-метиламино)пропилтриметоксисилан, 3-(N-метиламино)пропилтриэтоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, 2-(6-аминогексил)аминопропилтриметоксисилан или их смеси.

9. Способ по п.1, отличающийся тем, что хиноловый эфир выбирают из O,O-бис(1,3,5-три-трет-бутил-4-оксо-2,5)-циклогексадиенил-п-бензохинондиоксима, О,О-бис(1,3,5-три-трет-бутил-4-оксоциклогексадиен-2,5-ил)-2-метил-5-пропил-бензохинон-диоксима или их смесей.

10. Способ по п.9, отличающийся тем, что в качестве хинолового эфира используется O,O-бис(1,3,5-три-трет-бутил-4-оксо-2,5)-циклогексадиенил-п-бензохинондиоксим.

11. Способ по п.1, отличающийся тем, что композицию для модификации получают путем смешения компонентов в течение от 3 до 150 минут.

12. Способ по п.1, отличающийся тем, что композицию для модификации получают в режиме in situ.

13. Способ по п.1, отличающийся тем, что композиция для модификации приготовлена заранее или непосредственно перед полимеризацией.

14. Композиция для модификации 1,4-цис-полидиенов, полученная способом по любому из пп.1-13.

15. Способ получения модифицированных 1,4-цис-полидиенов, включающий стадии:

I) приготовление каталитической системы, состоящей из (А) лантаноида, (Б)

алюминийорганического соединения, (В) сопряженного диена и (Г)

галогенсодержащего компонента, взятых в мольном соотношении (А):(Б):(В):(Г)

равном 1:(8-30):(5-30):(1,5-3,0);

II) проведение полимеризации сопряженного диена в среде органического

растворителя в присутствии каталитической системы, полученной на стадии I);

III) введение в полимер композиции для модификации, полученной

способом по любому из пп.1-13.

16. Способ по п.15, отличающийся тем, что способ дополнительно включает следующую стадию:

IV) введение в модифицированный 1,4-цис-полидиен масла-пластификатора.

17. Модифицированный 1,4-цис-полидиен, полученный способом по п.15 или 16.

18. Модифицированный 1,4-цис-полидиен по п.17, отличающийся тем, что он представляет собой полимер 1,3-бутадиена или изопрена.

19. Резиновая смесь, применяемая для производства шин и резинотехнических изделий, полученная на основе 1,4-цис-полидиена по п.17 или 18.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442653C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2114128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| US 20080146745 A1, 19.06.2008 | |||

| US 8618199 B2, 31.12.2013. | |||

Авторы

Даты

2019-05-20—Публикация

2018-07-27—Подача