Изобретение относится к технологии получения упрочненных синтактических углеродных материалов, в частности к получению синтактических углеродных материалов, упрочненных карбидом кремния, которые могут использоваться для технической теплоизоляции в условиях повышенных давлений и температур.

Известен способ получения карбидокремниевого материала, описанный в RU 2276631 С2 (опубл. 2006.05.20), путем пропитки однонаправленным потоком расплава кремния или сплавов на его основе, распространяющимся фронтом сразу по всему сечению заготовки, углеродной пористой заготовки при температуре 1700 - 1800°С.

К недостаткам такого метода можно отнести высокотемпературную обработку материала, сложность исполнения заявленного способа и высокую плотность и теплопроводность полученного материала.

Наиболее близкое к предложенному техническое решение раскрывается в авторском свидетельстве SU 1060636 А1 (опубл. 1983.12.15), в котором предлагается получить карбонизованный материал путем смешения фенольных микросфер с полимерным связующим с последующим формованием, отверждением и карбонизацией.

В качестве полимерного связующего используют 10 - 30% от объема всей массы раствор фенолформальдегидной смолы в ацетоне, или жидкую фурфурольную смолу, или водный раствор поливинилового спирта, или раствор поливинилформаля в смеси муравьиной кислоты и ацетона с вязкостью 17-160 МПа⋅с и карбонизацию осуществляют в режиме подъема температуры 300-600 град/ч.

Фенольные микросферы и связующее смешивают в Z-образном двухлопастном смесителе в течение 10 мин. Композицию с консистенцией "сырого песка" набивают в форму и трамбуют. Форму помещают в термошкаф и выдерживают в течение двух часов при 473 К. После отверждения получают пенопласт с открыто пористой структурой (75 - 85% открытых пор). Карбонизацию отвержденного пенопласта проводят в неокислительной среде угольная засыпка со скоростью 10, 20, 200, 300 и 600 град/ч до 1273 К.

К недостаткам данного метода можно отнести недостаточную прочность полученного материала и высокую температуру обработки.

Задачей данного изобретения является повышение прочностных характеристик материала при высокой термостойкости.

Поставленная задача решается путем обработки исходных полых углеродных микросфер водным, водно-спиртовым или спиртовым раствором катализатора хлорида ванадия (III), и последующей сушкой при температуре 20 - 100°С до полного удаления влаги, смешением их с фенолформальдегидным связующим, содержащим добавку тонкодисперсного порошка полидиметилсилана, последующим формованием тестообразной композиции при низком давлении 0,05 - 0,5 МПа. Форму помещают в термошкаф и выдерживают в течение 2 ч при 150°С.

Перегруппировку полисилана в поликарбосилан и последующую карбонизацию в сочетании с карбидизацией осуществляют путем выдержки в инертной среде при 350 - 375°С в течение 4 ч, последующим повышением температуры до 800 - 900°С со скоростью 50 - 200°С/ч и окончательной выдержкой при этой температуре в течение 1 ч.

Исходные углеродные микросферы получали путем карбонизации фенолформальдегидных полых микросфер при 900°С в среде аргона в течение 4 ч. Средний диаметр 40 мкм, толщина стенок 1-4 мкм, насыпная плотность 120 кг/м3.

Техническая сущность заявленного изобретения заключается в том, что при обработке углеродных микросфер катализатором и добавлении в массу полидиметилсилана при повышении температуры до 350 - 375°С наблюдается деструкция полимера. Процесс сопровождается деполимеризацией с образованием летучих циклолинейных олигосиланов, которые проникая в поры углеродных микросфер адсорбируются на поверхности и под действием катализатора превращаются в поликарбосилан.

При температуре 800 - 900°С происходит деструкция поликарбосилана с образованием частиц карбида кремния размером 50 - 500 нм, распределенных на поверхности микросфер. Образующийся слой карбида кремния увеличивает прочность и термостойкость материала. Содержание смолы по массе может варьироваться в диапазоне 20 - 40%, полидиметилсилана от 10 - 35%.

Изобретение поясняется следующими примерами.

Пример 1. Углеродные микросферы обрабатывали 5% спиртовым раствором хлорида ванадия (III), методом равномерного полива, и сушили в течении 1 ч при температуре 100°С.

Полученные углеродные микросферы смешивали с фенолформальдегидным связующим и полидиметилсиланом в соотношении 11:7:2. Массу помещали в форму и прессовали при давлении 0,05 МПа. Форму помещали в термошкаф и выдерживали в течение 2 ч при 150°С. Заготовку помещали в печь и выдерживали в среде аргона 4 ч при 375°С, затем поднимали температуру до 900°С со скоростью 50°С/ч и выдерживали 1 ч.

Пример 2. Углеродные микросферы обрабатывали 5% водным раствором хлорида ванадия (III), методом замачивания в течение 1 ч, и сушили в течении 2 ч при температуре 100°С.

Полученные углеродные микросферы смешивали с фенолформальдегидным связующим и полидиметилсиланом в соотношении 8:5:7. Массу помещали в форму и прессовали при давлении 0,5 МПа. Форму помещали в термошкаф и выдерживали в течение 2 ч при 150°С. Заготовку помещали в печь и выдерживали в среде аргона 4 ч при 350°С, затем поднимали температуру до 850°С со скоростью 200°С/ч и выдерживали 1 ч.

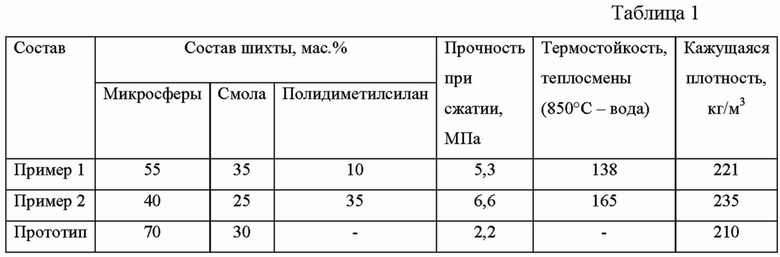

В таблице 1 приведены описанные примеры получения упрочненных синтактических углеродных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термостойкой керамики повышенной прочности | 2017 |

|

RU2661208C1 |

| Способ получения карбонизованного пенопласта | 1981 |

|

SU1060636A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| Сырьевая смесь для изготовления теплоизоляционного огнеупорного материала | 1983 |

|

SU1124005A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2057100C1 |

| Композиция для термостойкого теплоизоляционного пеноматериала пониженной плотности | 2017 |

|

RU2665002C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

| Способ изготовления изделий из композитного C/C-SIC материала и продуктов на их основе | 2018 |

|

RU2728429C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО ГЕРМЕТИЧНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1993 |

|

RU2047792C1 |

Изобретение относится к технологии получения упрочненных синтактических углеродных материалов, которые могут использоваться для технической теплоизоляции в условиях повышенных давлений и температур. Упрочненный синтактический углеродный материал получают путем смешения полых углеродных микросфер, предварительно обработанных водным или спиртовым раствором катализатора: хлорида ванадия (III), с фенолформальдегидным связующим и добавкой тонкодисперсного полидиметилсилана, формования при низком давлении 0,05-0,5 МПа, выдержки формы при 150°С в течение 2 ч с последующей термообработкой в инертной среде при 350-375°С в течение 4 ч. Окончательную карбонизацию в сочетании с карбидизацией проводят при подъеме температуры со скоростью 50-200°С/ч до 800-900°С и выдержке материала при этой температуре в течение 1 ч. Компоненты смеси находятся в следующем соотношении, мас.%: обработанные полые углеродные микросферы 40-55, фенолформальдегидная смола 20-40, полидиметилсилан 10-35. Изобретение позволяет получить углеродный синтактический материал, содержащий карбид кремния, что увеличивает прочность, твердость и износостойкость. 1 табл., 2 пр.

Способ изготовления упрочненного синтактического углеродного материала путем смешения микросфер с фенолформальдегидным связующим, выдерживания формы в течение 2 ч в термошкафу и последующей термообработки в инертной среде, отличающийся тем, что формование проводят при давлении 0,05 - 0,5 МПа, выдерживание формы проводят при 150°С, температурную обработку проводят в инертной среде при 350 - 375°С в течение 4 ч, затем температуру поднимают до 800 - 900°С со скоростью 50 - 200°С/ч и выдерживают 1 ч, в качестве наполнителя используются полые углеродные микросферы, обработанные водным или спиртовым 5% раствором хлорида ванадия (III), а к связующему добавляют тонкодисперсный полидиметилсилан в следующих соотношениях, мас.%:

| Способ получения карбонизованного пенопласта | 1981 |

|

SU1060636A1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2057740C1 |

| US 10494497 B2, 03.12.2019 | |||

| US 10787394 B2, 29.09.2020. | |||

Авторы

Даты

2023-09-19—Публикация

2023-03-31—Подача