Область техники настоящего изобретения

Настоящее изобретение относится, в общем, к области каталитического крекинга и, в частности, к структурированному монолитному катализатору для уменьшения выбросов NOx в составе отработанного газа, к способу получения катализатора и к его применению, а также к способу обработки отработанного газа после неполной регенерации.

Уровень техники настоящего изобретения

Непрерывное повышение цены неочищенной нефти в значительной степени увеличивает стоимость ее переработки на нефтеперерабатывающем заводе. В качестве ответной меры, с одной стороны, нефтеперерабатывающий завод может сократить расходы посредством приобретения дешевой низкокачественной нефти; с другой стороны, экономические выгоды могут быть накоплены за счет глубокой переработки тяжелых нефтепродуктов. Каталитический крекинг представляет собой важное средство для переработки тяжелых нефтепродуктов на нефтеперерабатывающем заводе и играет важную роль в нефтепереработке. Он представляет собой не только основной способ расходования тяжелых нефтепродуктов и производства чистых горючих материалов на нефтеперерабатывающем заводе, но также источник сбережения энергии и повышения эффективности в процессе нефтепереработки. Однако каталитический крекинг осуществляется в системе быстрых каталитических реакций, связанных с быстрой потерей активности катализаторов. Соответственно, нахождение решения для регенерации катализатора всегда представляет собой основную задачу для разработки каталитического крекинга.

В процесс каталитического крекинга в псевдоожиженном слое (FCC) исходный нефтепродукт и (регенерированный) катализатор быстро вступают в контакт в восходящей трубе для осуществления реакции каталитического крекинга. Кокс, который образуется в процессе реакции, осаждается на катализатор и лишает его активности. Катализатор, дезактивированный образующимся коксом, очищают, а затем вводят в регенератор, в котором катализатор вступает в контакт с воздухом или с обогащенным кислородом воздухом, который используется для регенерации и поступает в регенератор снизу для осуществления регенерации посредством выжигания кокса. Регенерированный катализатор циркулирует обратно в реактор для повторного участия в реакции каталитического крекинга. В зависимости от избыточного содержания кислорода в составе отработанного газа от процесса регенерации (далее в настоящем документе называется термином «регенерация отработанного газа») или степени окисления CO, устройство каталитического крекинга может быть классифицировано как устройство, в котором регенерация осуществляется в режиме полного сгорания, или как устройство, в котором регенерация осуществляется в режиме неполного сгорания (далее в настоящем документе называются терминами «устройство каталитического крекинга с полной регенерацией» и «устройство каталитического крекинга с неполной регенерацией» соответственно).

В случае осуществления регенерации в режиме полного сгорания кокс и азотсодержащие соединения в составе кокса образуют CO2 и N2 под действием воздуха, используемого для регенерации. В то же время, образуются загрязняющие вещества, такие как CO, NOx и т. д. Применение промотора представляет собой важную техническую меру по сокращению выбросов CO и NOx.

Промотор для уменьшения выбросов NOx в составе отработанного газа (отработанного газа после регенерации, также называемого термином «отработанный газ из регенератора» или «выходящий поток из регенератора») обычно называется термином «промотор для уменьшения выбросов NOx» или «промотор для сокращения NOx». Например, в документе CN102371150A раскрыта содержащая неблагородный металл композиция для уменьшения выбросов NOx при регенерации отработанного газа из установки каталитического крекинга, причем эта композиция имеет объемную плотность, составляющую не более чем 0,65 г/мл, и содержит, в пересчете на оксид, (1) от 50 до 99% по массе неорганический оксидного носителя, (2) от 0,5 до 40% по массе одного или нескольких элементов, выбранных из группы, которую составляют неблагородные металлические элементы группы IIA, IIB, IVB и VIB, и (3) от 0,5 до 30% по массе редкоземельного элемента, по отношению к массе композиции. В случае применения в процессе FCC, композиция может значительно сокращать выбросы NOx при регенерации отработанного газа.

В случае осуществления регенерации в режиме неполного сгорания после регенерации отработанный газ на выпуске регенератора может иметь низкое содержание избыточного кислорода и высокую концентрацию CO, а также очень низкую концентрацию NOx, но высокую концентрацию восстановленных нитридов, таких как NH3, HCN и т. д. Эти восстановленные нитриды перемещаются вниз по потоку вместе с отработанным газом в бойлер CO для регенерации энергии, и при этом в случае их полного окисления образуется NOx, а в случае неполного окисления оставшийся NH3 и аналогичные соединения могут легко превращаться из аммиака в азот в расположенном ниже по потоку скруббере сточной воды с превышением стандарта или реагировать с SOx в составе отработанного газа с образованием осажденных солей аммония, что может вызывать отложение соли в утилизационном паровом котле или другом оборудовании для последующей обработки отработанного газа (таком как устройство для селективного каталитического восстановления (SCR)), что воздействует на долгосрочную эксплуатацию устройство. Таким образом, промотор используют, чтобы катализировать превращение NH3 и аналогичных соединений в составе отработанного газа от регенерации, осуществляемой в режим неполного сгорания (далее в настоящем документе называется термином «неполная регенерация отработанного газа»), таким образом, что могут быть сокращены выбросы NOx в составе отработанного газа, и может быть продлен срок эксплуатации устройства.

В документе US5021144 раскрыт способ уменьшения выбросов NH3 в составе отработанного газа из устройства FCC с неполной регенерацией, в котором промотор сгорания CO добавляют в регенератор в избыточном количестве, которое в 2-3 раза превышает минимальное количество, необходимое для предотвращения последующего горения слоя разбавленной фазы. Хотя такой способ может уменьшать выбросы NH3 в составе отработанного газа из устройства FCC с неполной регенерацией, используется большое количество CO, и соответствующие недостатки представляют собой высокое потребление энергии и неблагоприятное воздействие на защиту окружающей среды.

В документе US4755282 раскрыт способ уменьшения выбросов NH3 в составе отработанного газа из устройства FCC с частичной или неполной регенерацией, в котором обеспечивающий разложение аммиак катализатор, имеющий размеры частиц от 10 до 40 мкм, добавляют в регенератор и поддерживают при определенной концентрации в слое разбавленной фазы в целях превращения NH3 в N2 и воду. Активные компоненты катализатора разложения аммиака могут представлять собой благородные металлы, диспергированные на неорганическом оксидном носителе.

В документе CN101024179A раскрыта композиция, которая предназначена для сокращения выбросов NOx и применения в процессе FCC, и в которой содержатся (i) кислый оксид металла практически без цеолита, (ii) щелочной металл, щелочноземельный металл или их смесь, а также (iii) аккумулирующий кислород компонент. Композиция, полученная посредством пропитывания благородным металлом, используется для превращения газообразных азотсодержащих веществ в составе отработанного газа из устройства каталитического крекинга с неполной регенерацией, в результате чего сокращаются выбросы NOx в составе отработанного газа.

В настоящее время существуют относительно немногочисленные сообщения об исследовании и применении катализатора для регулирования выбросов NH3 и NOx в процессе регенерации отработанного газа из устройства каталитического крекинга с неполной регенерацией. Вследствие значительного различия в составе отработанного газа после регенерации из устройства каталитического крекинга с неполной регенерацией и из устройства каталитического крекинга с полной регенерацией, существующие промоторы, подходящие для устройства каталитического крекинга с полной регенерацией, не обеспечивают идеальный эффект в случае применения в устройстве каталитического крекинга с неполной регенерацией. Хотя композиции промоторов, которые описаны в вышеупомянутых документах, могут в определенной степени катализировать превращение восстановленных нитридов, таких как NH3 и аналогичные соединения, в составе отработанного газа после регенерации, активность каталитического превращения в случае восстановленных нитридов, таких как NH3 и аналогичные соединения, в составе отработанного газа все же нуждается в дальнейшем повышении, таким образом, чтобы уменьшалось воздействие на эксплуатацию оборудования вследствие осаждения солей, которые образуют NH3 и аналогичные соединения. Таким образом, существует потребность в разработке каталитической системы, подходящей для сокращения выбросов загрязняющих веществ от регенерации отработанного газа из устройства каталитического крекинга с неполной регенерацией, в целях дальнейшего сокращения выбросов NOx в составе отработанного газа после регенерации.

Краткое раскрытие настоящего изобретения

В целях устранения недостатков предшествующего уровня техники, представляющих собой низкую активность каталитического превращения восстановленных нитридов, таких как NH3 и аналогичные соединения, в целях сокращения выбросов загрязняющих веществ в составе отработанного газа после регенерации, в частности, в целях сокращения выбросов загрязняющих веществ при неполной регенерации отработанного газа, настоящее изобретение предлагает структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа, способ получения катализатора и его применение, а также способ обработки отработанного газа после неполной регенерации. Структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа в соответствии с настоящим изобретением проявляет высокую активность каталитического превращения в отношении восстановленных нитридов. Он может быть получен простым способом. В случае применения в процессе FCC он может эффективно сокращать выбросы NOx при неполной регенерации отработанного газа.

Для достижения указанных выше целей, в соответствии с первым аспектом настоящего изобретения, предложен структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа, содержащий: структурированный монолитный носитель и покрытие из активных компонентов, нанесенное на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, причем, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем приблизительно от 1 до 50 мас.%, при этом покрытие из активных компонентов содержит активные металлические компоненты и подложку, причем активные металлические компоненты содержат первый металлический элемент, второй металлический элемент, третий металлический элемент и четвертый металлический элемент, при этом первый металлический элемент выбран из группы, которую составляют неблагородные металлические элементы группы VIII, при этом первый металлический элемент содержит Fe и Co, и при этом массовое соотношение Fe и Co составляет от 1:0,05 до 1:20 в пересчете на оксиды, причем второй металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют металлические элементы группы IA и/или IIA, при этом третий металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют неблагородные металлические элементы групп IB-VIIB, причем четвертый металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют благородные металлические элементы. Предпочтительно, по отношению к полной массе катализатора, покрытие из активных ингредиентов присутствует в количестве, составляющем приблизительно от 10 до 50 мас.%, приблизительно от 15 до 40 мас.%, приблизительно от 20 до 35 мас.%, приблизительно от 2 до 30 мас.%, приблизительно от 5 до 25 мас.%, или приблизительно от 7 до 20 мас.%.

Предпочтительно, в пересчете на оксиды, массовое соотношение Fe и Co составляет приблизительно от 1:0,1 до 1:10, предпочтительно приблизительно от 1:0,3 до 1:3, предпочтительнее приблизительно от 1:0,5 до 1:2, наиболее предпочтительно приблизительно от 1:0,6 до 1:1.

В соответствии со вторым аспектом настоящим изобретением, предложен способ получения структурированного монолитного катализатора для уменьшения выбросов NOx в составе отработанного газа, включающий:

в первой схеме:

(1) изготовление суспензии посредством смешивания исходного соединения подложки, исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходного соединения третьего металлического элемента, исходного соединения четвертого металлического элемента и воды с получением суспензии для нанесения активных компонентов, и

(2) покрытие структурированного монолитного носителя суспензией для нанесения активных компонентов, а затем осуществление высушивания и первого прокаливания с получением покрытия из активных компонентов, нанесенного на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, или во второй схеме:

a) изготовление суспензии посредством смешивания исходного соединения подложки, исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходного соединения третьего металлического элемента и воды с получением первой суспензии,

b) покрытие структурированного монолитного носителя первой суспензией, а затем осуществление высушивания и второго прокаливания с образованием покрытия, содержащего части активных компонентов на внутренней поверхности и/или наружной поверхности структурированного монолитного носителя, с получением полуобработанного катализатора, и

c) покрытие полуобработанного катализатора, полученного на стадии (b), раствором, содержащим исходное соединение четвертого металлического элемента, а затем осуществление высушивания и/или третьего прокаливания с получением покрытия из активных компонентов, нанесенного на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, причем первый металлический элемент выбран из группы, которую составляют неблагородные металлические элементы группы VIII, при этом первый металлический элемент содержит Fe и Co, причем второй металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют металлические элементы группы IA и/или IIA, при этом третий металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют неблагородные металлические элементы групп IB-VIIB, причем четвертый металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют благородные металлические элементы, и при этом исходное соединение первого металлического элемента содержит исходное соединение Fe и исходное соединение Co в таком количестве, что получаемый катализатор содержит, в пересчете на оксиды, Fe и Co в массовом соотношении, составляющем от 1:0,05 до 1:20.

В соответствии с третьим аспектом настоящим изобретением, предложен структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа, полученный описанным выше способом.

В соответствии с четвертым аспектом настоящим изобретением, предложено применение структурированного монолитного катализатора для уменьшения выбросов NOx в составе отработанного газа в обработке отработанного газа после неполной регенерации из процесса каталитического крекинга.

В соответствии с пятым аспектом настоящим изобретением, предложен способ обработки отработанного газа после неполной регенерации, включающий стадию введения отработанного газа после неполной регенерации в контакт с катализатором, причем катализатор представляет собой структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа в соответствии с настоящим изобретением, как упомянуто выше.

Предпочтительно введение в контакт осуществляется в бойлере CO и/или в канале отработанного газа перед бойлером CO, причем предпочтительнее введение в контакт осуществляется в канале отработанного газа перед бойлером CO.

По сравнению с предшествующим уровнем техники, структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа в соответствии с настоящим изобретением имеет следующие технические эффекты.

(1) В структурированном монолитном катализаторе специальные активные компоненты присутствуют в форме покрытия, нанесенного на внутреннюю поверхность и/или наружную поверхность структурированного монолитного катализатора. Соответственно, активные компоненты в составе покрытия имеют высокую дисперсность, которая существенно повышает активность каталитического превращения в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения.

(2) Согласно настоящей заявке предложен способ обработки отработанного газа после неполной регенерации, где находит применение структурированный монолитный катализатор в соответствии с настоящим изобретением. Здесь существенно повышена активность каталитического превращения в отношении восстановленных нитридов, такой как NH3 и аналогичные соединения, в результате чего могут быть эффективно сокращены выбросы NOx при неполной регенерации отработанного газа. Ведение в контакт катализатора после неполной регенерации с отработанным газом осуществляется предпочтительно в бойлере CO и/или в канале отработанного газа перед бойлером CO, предпочтительнее в канале отработанного газа перед бойлером CO. Такие конфигурации оказываются более предпочтительными для повышения активности каталитического превращения в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения, без какого-либо воздействия на распределение продуктов FCC.

Краткое описание фигур

Сопровождающие фигуры представлены, чтобы обеспечить улучшенное понимание настоящего изобретения и составляют часть настоящего описания изобретения, которое вместе со следующим подробным технологическим описанием иллюстрируют варианты осуществления настоящего изобретения, но не предназначены для ограничения его объема. В числе фигур:

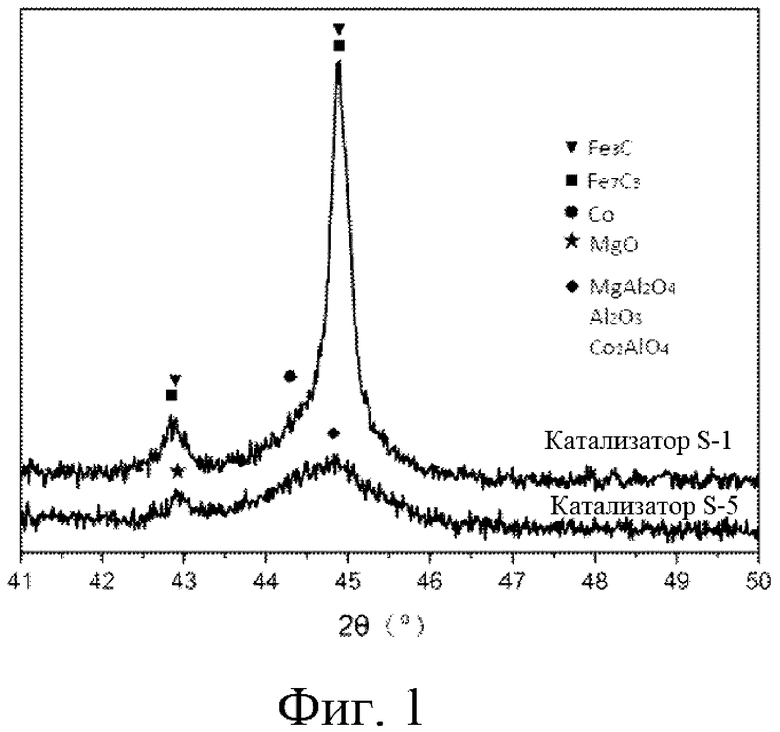

на фиг. 1 представлены рентгеновские дифрактограммы структурированного монолитного катализатора, предназначенного для уменьшения выбросов NOx в составе отработанного газа и полученного в примерах 1 и 5.

Подробное раскрытие настоящего изобретения

Следует понимать, что конечные точки и любые значения в диапазонах, которые описаны в настоящем документе, не ограничиваются точным диапазоном или значением, но охватывают значения вблизи указанных диапазонов или значений. Для диапазонов значений существует возможность комбинации между конечными точками каждого из диапазонов, между конечными точками каждого из диапазонов и индивидуальными точками, а также между индивидуальными точками с получением одного или нескольких новых диапазонов значений, как если бы указанные диапазоны значений были конкретно описаны в настоящем документе. При использовании в описании и формуле настоящего изобретения грамматические формы единственного числа могут быть предназначены для распространения на формы множественного числа, если иное условие четко не продиктовано контекстом.

При использовании в настоящем документе термин «структурированный монолитный катализатор» означает катализатор, содержащий структурированный монолитный носитель и покрытие из активных компонентов, нанесенное на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя; и термин «структурированный монолитный носитель» означает носитель, имеющий монолитную структуру.

В соответствии с первым аспектом настоящим изобретением предложен структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа, содержащий: структурированный монолитный носитель и покрытие из активных компонентов, нанесенное на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, причем, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем приблизительно от 1 до 50 мас.%, при этом покрытие из активных компонентов содержит активные металлические компоненты и подложку, причем активные металлические компоненты содержат первый металлический элемент, второй металлический элемент, третий металлический элемент и четвертый металлический элемент, при этом первый металлический элемент выбран из группы, которую составляют неблагородные металлические элементы группы VIII, при этом первый металлический элемент содержит Fe и Co, при этом массовое соотношение Fe и Co составляет от 1:0,05 до 1:20 в пересчете на оксиды, причем второй металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют металлические элементы группы IA и/или IIA, при этом третий металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют неблагородные металлические элементы групп IB-VIIB, причем четвертый металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют благородные металлические элементы.

В соответствии с настоящим изобретением, в структурированном монолитном катализаторе активные компоненты, представляющие собой первый металлический элемент (содержащий Fe и Co), второй металлический элемент, третий металлический элемент и четвертый металлический элемент, присутствуют в форме покрытия, содержащего активные компоненты, нанесенные на внутреннюю поверхность и/или наружную поверхность структурированного монолитного катализатора. Соответственно, активные компоненты в составе покрытия имеют высокую дисперсность, которая существенно повышает активность каталитического превращения в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем по меньшей мере приблизительно 1 мас.%, по меньшей мере приблизительно 2 мас.%, по меньшей мере приблизительно 3 мас.%, по меньшей мере приблизительно 4 мас.%, по меньшей мере приблизительно 5 мас.%, по меньшей мере приблизительно 10 мас.%, по меньшей мере приблизительно 15

мас.%, по меньшей мере приблизительно 20 мас.% и так далее, и вплоть до приблизительно 50 мас.%, вплоть до приблизительно 45 мас.%, вплоть до приблизительно 40 мас.%, вплоть до приблизительно 35 мас.%, вплоть до приблизительно 30 мас.%, вплоть до приблизительно 25 мас.%, вплоть до приблизительно 20 мас.%, вплоть до приблизительно 15 мас.%, и так далее. Предпочтительно, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем, например, приблизительно от 1 до 50 мас.%, приблизительно от 2 до 50 мас.%, приблизительно от 5 до 50 мас.%, приблизительно от 10 до 50 мас.%, приблизительно от 15 до 40 мас.%, предпочтительно приблизительно от 20 до 35 мас.%, предпочтительнее приблизительно от 20 до 30 мас.%. Согласно одному варианту осуществления, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем приблизительно от 2 до 30 мас.%, приблизительно от 5 до 25 мас.%, или приблизительно от 7 до 20 мас.%.

В соответствии с настоящим изобретением, в структурированном монолитном катализатор, по отношению к полной массе покрытия из активных компонентов, подложка предпочтительно присутствует в количестве, составляющем от 10 до 90 мас.%, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем от 0,5 до 50 мас.%, второй металлический элемент присутствует в количестве, составляющем от 0,5 до 20 мас.%, третий металлический элемент присутствует в количестве, составляющем от 0,5 до 20 мас.%, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем от 0,001 до 0,15 мас.%.

Предпочтительнее, по отношению к полной массе покрытия из активных компонентов, подложка присутствует в количестве, составляющем от 50 до 90 мас.%, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем от 3 до 30 мас.%, второй металлический элемент присутствует в количестве, составляющем от 1 до 20 мас.%, третий металлический элемент присутствует в количестве, составляющем от 1 до 10 мас.%, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем от 0,005 до 0,1 мас.%.

Еще предпочтительнее, по отношению к полной массе покрытия из активных компонентов, подложка присутствует в количестве, составляющем от 55 до 85 мас.%, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем от 5 до 25 мас.%, второй металлический элемент присутствует в количестве, составляющем от 5 до 15 мас.%, третий металлический элемент присутствует в количестве, составляющем от 2 до 8 мас.%, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем от 0,01 до 0,08 мас.%.

Наиболее предпочтительно, по отношению к полной массе покрытия из активных компонентов, подложка присутствует в количестве, составляющем от 66 до 85 мас.%, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем от 6 до 16 мас.%, второй металлический элемент присутствует в количестве, составляющем от 5 до 12 мас.%, третий металлический элемент присутствует в количестве, составляющем от 3 до 8 мас.%, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем от 0,05 до 0,07 мас.%.

Предпочтительно массовое соотношение, в котором находятся количество подложки в пересчете на оксиды, количество первого металлического элемента в пересчете на оксиды, количество второго металлического элемента в пересчете на оксиды, количество третьего металлического элемента в пересчете на оксиды, и количество четвертого металлического элемента в пересчете на элементы, составляет 10-90:0,5-50:0,5- 20:0,5-20:0,001-0,15, предпочтительно 50-90:3-30:1-20:1-10:0,005-0,1, предпочтительнее 55-85:5-25:5-15:2-8:0,01-0,08 и еще предпочтительнее 66-85:6-16:5-12:3-8:0,05-0,07.

Согласно настоящему изобретению количество каждого компонента в составе структурированного монолитного катализатора измеряют методом рентгеновской флуоресцентной спектрометрии (см. издание «Аналитический метод в нефтехимической промышленности (экспериментальный метод научно-исследовательского института нефтепереработки (RIPP)), под ред. Cuiding Yang и др., Science Press, 1990, полное описание которого включено в настоящий документ посредством ссылки).

Первый металлический элемент согласно настоящему изобретению содержит Fe и Co. Однако в настоящем изобретении не исключены случаи, в которых первый металлический элемент также содержит элемент, не представляющий собой Fe и Co, но находящийся в ряду неблагородных металлических элементов группы VIII, такой как Ni.

Согласно настоящему изобретению при том условии, что Fe и Co присутствуют в составе первого металлического элемента, оказывается возможным повышение активность каталитического превращения катализатора в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения. Чтобы дополнительно воспользоваться преимуществом синергетического эффекта Fe и Co, оказывается предпочтительным, что массовое соотношение Fe и Co составляет от 1:0,1 до 1:10, предпочтительнее от 1:0,3 до 1:3, еще предпочтительнее от 1:0,5 до 1:2 и наиболее предпочтительно от 1:0,6 до 1:1, в пересчете на оксиды.

Согласно настоящему изобретению, если конкретно не указано иное условие, термин «в пересчете на оксиды» означает «в пересчете на Fe2O3» для Fe и «в пересчете на Co2O3» для Co.

Согласно предпочтительному варианту осуществления настоящего изобретения по меньшей мере часть Fe в составе катализатора присутствует в форме карбида железа. Предпочтительно карбид железа представляет собой Fe3C и/или Fe7C3. Здесь отсутствие какого-либо особого ограничения в отношении количества карбида железа согласно настоящему изобретению. При том условии, что присутствует карбид железа, эксплуатационные характеристики структурированного монолитного катализатора могут быть эффективно улучшены.

Согласно предпочтительному варианту осуществления настоящего изобретения по меньшей мере часть Co в составе композиции присутствует в форме элементарного кобальта. Здесь отсутствие какого-либо особого ограничения в отношении количество элементарного кобальта согласно настоящему изобретению. При том условии, что присутствует элементарный кобальт, эксплуатационные характеристики структурированного монолитного катализатора могут быть эффективно улучшены.

Следует отметить, что в составе существующих катализаторов в большинстве своем металлические элементы находятся в окисленном состоянии. В процессе получения катализатора согласно настоящему изобретению его предпочтительно прокаливают в углеродсодержащей атмосфере, таким образом, что оксиды железа частично превращаются в карбид железа, и/или оксиды кобальта частично превращаются в элементарный кобальт. Автор настоящего изобретения считает, что присутствие карбида железа и/или элементарного кобальта может позволить катализатору лучше промотировать разложение восстановленных азотсодержащих соединений, уменьшать образование оксидов азота и промотировать восстановление оксидов азота в определенной степени.

Предпочтительно рентгеновская дифрактограмма структурированного монолитного катализатора в соответствии с настоящим изобретением содержит дифракционные пики при углах 2θ, составляющих 42,6°, 44,2° и 44,9°.

В частности, дифракционные пики при углах 2θ, составляющих 42,6° и 44,9°, представляют собой дифракционные пики карбида железа; и дифракционный пик при угле 2θ, составляющем 44,2°, представляет собой дифракционный пик элементарного кобальта.

Согласно предпочтительному варианту осуществления настоящего изобретения на рентгеновской дифрактограмме катализатора согласно настоящему изобретению дифракционный пик при угле 2θ, составляющем 44,9°, является более интенсивным, чем пик при угле 2θ, составляющем 42,6°.

Согласно настоящему изобретению структурированный монолитный катализатор исследуют, используя рентгеновский дифрактометр (Siemens D5005) для определения структуры. Это осуществляют в следующих условиях: мишень Cu, излучение Kα, твердотельный детектор, напряжение рентгеновской трубки 4 кВ, ток рентгеновской трубки 40 мА.

Согласно настоящему изобретению металлические элементы группы IA представляют собой Na и/или K, но не ограничиваются ими. Металлические элементы группы IIA представляют собой по меньшей мере один элемент из Mg, Ca, Sr и Ba, но не ограничиваются ими. Неблагородные металлические элементы групп IB-VIIB представляют собой неблагородные металлы от группы IB до группы VIIB периодической системы элементов, в том числе неблагородные металлы группы IB, металлы группы IIB, металлы группы IIIB, металлы группы IVB, металлы группы VB, металлы группы VIB и металлы группы VIIB. В частности, неблагородные металлические элементы групп IBVIIB представляют собой по меньшей мере один элемент из Cu, Zn, Cd, Sc, Y, Ti, Zr, V, Nb, Cr, Mo, W, Mn, Re и редкоземельных элементов, но не ограничиваются ими.

Редкоземельные элементы представляют собой по меньшей мере один элемент из La, Ce, Pr, Nd, Pm, Sm и Eu, но не ограничиваются ими. Благородные металлические элементы представляют собой Au, Ag, Pt, Os, Ir, Ru, Rh и Pd.

Предпочтительно в структурированном монолитном катализаторе согласно настоящему изобретению второй металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют Na, K, Mg и Ca, предпочтительно K и/или Mg, наиболее предпочтительно Mg.

Предпочтительно в структурированном монолитном катализаторе согласно настоящему изобретению третий металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют Cu, Zn, Ti, Zr, V, Cr, Mo, W, Mn и редкоземельные элементы, предпочтительно по меньшей мере один элемент, выбранный из группы, которую составляют Zr, V, W, Mn, Ce и La, наиболее предпочтительно Mn.

Предпочтительно в структурированном монолитном катализаторе согласно настоящему изобретению четвертый металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют Pt, Ir, Pd, Ru и Rh, наиболее предпочтительно Ru.

Согласно наиболее предпочтительному варианту осуществления настоящего изобретения, когда Fe, Co, Mg, Mn и Ru используются в сочетании в качестве активных компонентов, оказывается возможным существенное повышение активности структурированного монолитного катализатора для каталитического превращения в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения. Кроме того, структурированный монолитный катализатор может предпочтительно проявлять повышенную гидротермическую устойчивость.

Предпочтительно массовое соотношение, в котором находятся количество Fe в пересчете на оксиды, количество Co в пересчете на оксиды, количество Mg в пересчете на оксиды, количество Mn в пересчете на оксиды и количество Ru в пересчете на элементы составляет 0,05-45:0,05-45:0,5-20:0,5-20:0,001-0,15, предпочтительно 1-20:1-20:1-20:110:0,005-0,1, предпочтительнее 1,5-15:1,5-15:5-15:2-8:0,01-0,08, еще предпочтительнее 210:2-10:5-12:3-8:0,05-0,07.

В соответствии с наиболее предпочтительным вариантом осуществления настоящего изобретения, катализатор содержит структурированный монолитный носитель и покрытие из активных компонентов, нанесенное на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, причем, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем приблизительно от 2 до 50 мас.%, при этом покрытие из активных компонентов содержит F, Co, Mg, Mn, Ru и оксид алюминия, причем массовое соотношение Fe и Co составляет от 1:0,5 до 1:2 в пересчете на оксиды, при этом по отношению к полной массе покрытия из активных компонентов оксид алюминия присутствует в количестве, составляющем приблизительно от 66 до 85мас.%, и, в пересчете на оксиды, Fe и Co присутствуют в полном количестве, составляющем приблизительно от 6 до 16 мас.%, Mg присутствует в количестве, составляющем приблизительно от 5 до 12 мас.%, Mn присутствует в количестве, составляющем приблизительно от 3 до 8 мас.%, и, в пересчете на элементы, Ru присутствует в количестве, составляющем приблизительно от 0,05 до 0,07 мас.%.

Предпочтительно в соответствии с настоящим изобретением в структурированном монолитном катализаторе подложка представляет собой по меньшей мере один материал, выбранный из группы, которую составляют оксид алюминия, двойной оксид кремния и алюминия, цеолит, шпинель, каолин, диатомит, перлит и перовскит, предпочтительно по меньшей мере один материал, выбранный из группы, которую составляют оксид алюминия, шпинель и перовскит, и предпочтительнее оксид алюминия.

В соответствии с настоящим изобретением в структурированном монолитном катализаторе структурированный монолитный носитель может быть использован в качестве каталитического слоя в реакторе с неподвижным слоем. Структурированный монолитный носитель может представлять собой монолитный материал носителя, в котором образованы полые каналы, причем каталитическое покрытие может быть нанесено на внутренние стенки каналов, и пространство внутри каналов может быть использовано в качестве проточного пространства для текучих сред. Предпочтительно в качестве структурированного монолитного носителя выбран монолитный носитель с параллельными каналами, открытыми на обоих концах. Структурированный монолитный носитель может представлять собой ячеистый монолитный носитель с открытыми порами в ячеистой форме в поперечном сечении (далее в настоящем документе называется термином «ячеистый носитель»).

Предпочтительно в соответствии с настоящим изобретением в структурированном монолитном катализаторе структурированный монолитный носитель имеет плотность пор в поперечном сечении, составляющую приблизительно от 20 до 900 пор на квадратный дюйм, например, приблизительно от 20 до 300 пор на квадратный дюйм. Структурированный монолитный носитель имеет коэффициент открытия в поперечном сечении, составляющий приблизительно от 20 до 80%, предпочтительно приблизительно от 50 до 80%. Поры могут присутствовать в правильной форме или неправильной форме. Формы пор могут быть одинаковыми или различными, и каждая пора может присутствовать в форме квадрата, равностороннего треугольника, равностороннего шестиугольника или круга, или может присутствовать гофрированная форма.

Предпочтительно в соответствии с настоящим изобретением в структурированном монолитном катализаторе структурированный монолитный носитель может представлять собой по меньшей мере один материал, выбранный из группы, которую составляют ячеистый носитель на основе кордиерита, ячеистый носитель на основе муллита, ячеистый носитель на основе алмаза, ячеистый носитель на основе корунда, ячеистый носитель на основе циркониевого корунда, ячеистый носитель на основе кварца, ячеистый носитель на основе нефелина, ячеистый носитель на основе полевого шпата, ячеистый носитель на основе оксида алюминия и ячеистый носитель на основе металлического сплава.

В соответствии со вторым аспектом настоящего изобретения предложен способ получения структурированного монолитного катализатора для уменьшения выбросов NOx в составе отработанного газа, включающий:

в первой схеме:

(1) изготовление суспензии посредством смешивания исходного соединения подложки, исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходного соединения третьего металлического элемента, исходного соединения четвертого металлического элемента и воды с получением суспензии для нанесения активных компонентов, и

(2) покрытие структурированного монолитного носителя суспензией для нанесения активных компонентов, а затем осуществление высушивания и первого прокаливания с получением покрытия из активных компонентов, нанесенного на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, или во второй схеме:

a) изготовление суспензии посредством смешивания исходного соединения подложки, исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходного соединения третьего металлического элемента и воды с получением первой суспензии,

b) покрытие структурированного монолитного носителя первой суспензией, а затем осуществление высушивания и второго прокаливания с образованием покрытия, содержащего части активных компонентов на внутренней поверхности и/или наружной поверхности структурированного монолитного носителя, с получением полуобработанного катализатора, и

c) покрытие полуобработанного катализатора, полученного на стадии (b), раствором, содержащим исходное соединение четвертого металлического элемента, а затем осуществление высушивания и/или третьего прокаливания с получением покрытия из активных компонентов, нанесенного на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, причем первый металлический элемент выбран из группы, которую составляют неблагородные металлические элементы группы VIII, при этом первый металлический элемент содержит Fe и Co, причем второй металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют металлические элементы группы IA и/или IIA, при этом третий металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют неблагородные металлические элементы групп IB-VIIB, причем четвертый металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют благородные металлические элементы, и при этом исходное соединение первого металлического элемента содержит исходное соединение Fe и исходное соединение Co в таком количестве, что получаемый катализатор содержит, в пересчете на оксиды, Fe и Co в массовом соотношении, составляющем от 1:0,05 до 1:20.

В способе в соответствии с настоящим изобретением оказывается возможным смешивание исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходного соединения третьего металлического элемента и исходного соединения четвертого металлического элемента с образованием суспензии, которую затем наносят на структурированный монолитный носитель. Кроме того, оказывается возможным смешивание исходного соединения первого металлического элемента, исходного соединения второго металлического элемента и исходного соединения третьего металлического элемента с образованием суспензии, которую затем наносят на структурированный монолитный носитель, и после этого дополнительно наносят исходное соединение четвертого металлического элемента. Каждый из этих двух вариантов осуществления может обеспечивать желательные эффекты согласно настоящему изобретению. В целях дополнительного улучшения эксплуатационных характеристик структурированного монолитного катализатора, вторая схема оказывается предпочтительной. Катализатор, полученный по второй схеме в соответствии с настоящим изобретением, имеет улучшенную дисперсию четвертого металлического элемента, представляющего собой благородный металл, в результате чего повышается эффективность применения благородных металлических элементов.

Согласно настоящему изобретению исходное соединение подложки в первой схеме может представлять собой любой материал, из которого подложка может быть получена в условиях первого прокаливания на стадии (2). Исходное соединение подложки во второй схеме может представлять собой любой материал, из которого подложка может быть получена в условиях второго прокаливания на стадии (b) и/или третьего прокаливания на стадии (c). Здесь отсутствует какое-либо особого ограничение в данном отношении согласно настоящему изобретению. Тип подходящей подложки может быть таким, как описано выше, и далее не будет описан повторно. Когда подложка предпочтительно представляет собой оксид алюминия, исходное соединение подложки может представлять собой исходное соединение для оксида алюминия. Например, исходное соединение подложки может представлять собой по меньшей мере один материал, выбранный из группы, которую составляют гиббсит, паралюминит, алюминит, диаспор, бемит и псевдобемит, и наиболее предпочтительно псевдобемит.

Предпочтительно в способе согласно настоящему изобретению перед изготовлением суспензии исходное соединение подложки может быть обработано посредством кислотной пептизации. Кислотная пептизация может быть осуществлена с применением традиционных средств, известных в технике. Предпочтительнее кислота, используемая в кислотной пептизации, представляет собой хлористоводородную кислоту.

Согласно настоящему изобретению условия кислотной пептизации могут быть выбраны в широком диапазоне. Предпочтительно кислотная пептизация может быть осуществлена при соотношении кислоты и оксида алюминия, составляющем от 0,12:1 до 0,22:1 в течение приблизительно от 10 до 40 минут.

Согласно настоящему изобретению, если конкретно не указано иное условие, соотношение кислоты и оксида алюминия означает массовое соотношение хлористоводородной кислоты в пересчете на концентрированную хлористоводородную кислоту, имеющую концентрацию 36 мас.%, и исходного соединения для оксида алюминия в пересчете на массу сухого вещества.

Согласно настоящему изобретению исходное соединение первого металлического элемента, исходное соединение второго металлического элемента, исходное соединение третьего металлического элемента и исходное соединение четвертого металлического элемента выбраны, соответственно из водорастворимых солей первого металлического элемента, второго металлического элемента, третьего металлического элемента и четвертого металлического элемента, таких как нитраты, хлориды, хлораты, сульфаты или аналогичные соли. Здесь отсутствует какое-либо особое ограничение в данном отношении согласно настоящему изобретению.

В способе в соответствии с настоящим изобретением структурированный монолитный носитель, первый металлический элемент, второй металлический элемент, третий металлический элемент и четвертый металлический элемент могут быть выбраны, как описано выше, и далее не будут повторно описаны.

Согласно настоящему изобретению каждая суспензия из суспензии для нанесения активных компонентов в первой схеме и первой суспензии во второй схеме может иметь содержание твердых веществ, составляющее приблизительно от 8 до 30 мас.%.

Согласно настоящему изобретению во второй схеме раствор, содержащий исходное соединение четвертого металлического элемента имеет массовую концентрацию, составляющую приблизительно от 0,03 до 3 мас.% в пересчете на четвертый металлический элемент.

В способе в соответствии с настоящим изобретением в первой схеме отсутствует какое-либо особое ограничение в отношении способа изготовления суспензии посредством смешивания исходного соединения подложки, исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходное соединение третьего металлического элемента, исходное соединение четвертого металлического элемента и воды. Здесь отсутствует какое-либо особое ограничение в отношении последовательности, в которой добавляют исходное соединение подложки, исходное соединение первого металлического элемента, исходное соединение второго металлического элемента, исходное соединение третьего металлического элемента и исходное соединение четвертого металлического элемента, при том условии, что исходное соединение подложки, исходное соединение первого металлического элемента, исходное соединение второго металлического элемента, исходное соединение третьего металлического элемента и исходное соединение четвертого металлического элемента вступают в контакт с водой. Предпочтительно исходное соединение первого металлического элемента, исходное соединение третьего металлического элемента и исходное соединение четвертого металлического элемента растворяют в воде, в которую добавляют исходное соединение подложки (предпочтительно исходное соединение подложки является подкисленным), чтобы получить первый раствор. Исходное соединение второго металлического элемента смешивают с водой, чтобы получать второй раствор. Первый раствор и второй раствор смешивают с получением суспензии.

В способе в соответствии с настоящим изобретением во второй схеме отсутствует какое-либо особое ограничение в отношении способа изготовления суспензии посредством смешивания исходного соединения подложки, исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходное соединение третьего металлического элемента и воды. Здесь отсутствует какое-либо особое ограничение в отношении последовательности, в которой добавляют исходное соединение подложки, исходное соединение первого металлического элемента, исходное соединение второго металлического элемента, и исходное соединение третьего металлического элемента, при том условии, что исходное соединение подложки, исходное соединение первого металлического элемента, исходное соединение второго металлического элемента и исходное соединение третьего металлического элемента вступают в контакт с водой. Предпочтительно исходное соединение первого металлического элемента и исходное соединение третьего металлического элемента растворяют в воде, в которую добавляют исходное соединение подложки (предпочтительно исходное соединение подложки является подкисленным), чтобы получить первый раствор. Исходное соединение второго металлического элемента смешивают с водой, чтобы получить второй раствор. Первый раствор и второй раствор смешивают с получением суспензии.

Хотя согласно настоящему изобретению первое прокаливание в первой схеме и второе прокаливание во второй схеме осуществляют с применением традиционных технических средств, известных в данной области, оказывается возможным повышение активности структурированного монолитного катализатора в целях каталитического превращения в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения. Однако в целях дальнейшего повышения активности каталитического превращения в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения, а также в целях повышения гидротермической устойчивости структурированного монолитного катализатора первое прокаливание и второе прокаливание предпочтительно осуществляют в углеродсодержащей атмосфере. Авторы настоящего изобретения имеют неожиданно обнаружили в процессе исследования, что когда первое прокаливание и второе прокаливание осуществляют в углеродсодержащей атмосфере, оказывается возможным значительное повышение как активности каталитического превращения в отношении восстановленных нитридов, таких как NH3 и аналогичные соединения, так и гидротермической устойчивости структурированного монолитного катализатора. Предпочтительно согласно настоящему изобретению принята вторая схема, причем второе прокаливание осуществляется в углеродсодержащей атмосфере с получением полуобработанного катализатора. Это может упрощать диспергирование четвертого металлического элемента, представляющего собой благородный металлический элемент, на последующей стадии. Повышение активности может быть связано с превращением активных компонентов из оксидов в карбиды в восстановленном состоянии, в то время как повышение гидротермической устойчивости может быть связано с тем, что обработка при высокой температуре упрощает адгезию, сплавление и сшивание активных компонентов в составе катализатора. Как можно видеть в результате сравнения рентгеновских дифрактограмм, после обработки наблюдаются четкие пики карбида железа и элементарного кобальта. В частности, как представлено на фиг. 1, дифракционный пик при 43,0°, соответствующий MgO, и дифракционный пик при 45,0°, соответствующий Al2O3, Co2AlO4 и MgAl2O4, присутствуют на рентгеновской дифрактограмме структурированного монолитного катализатора S-5, который не был подвергнут обработке в углеродсодержащей атмосфере. На рентгеновской дифрактограмме композиции S-1, которая была подвергнута обработке в углеродсодержащей атмосфере, не только присутствуют дифракционный пик при 43,0°, соответствующий MgO, и дифракционный пик при 45,0°, соответствующий Al2O3, Co2AlO4 и MgAl2O4, но также дифракционные пики приблизительно при 43,0° и 45,0° становятся значительно более интенсивными и смещаются влево. Это может быть обусловлено тем, что в случае структурированного монолитного катализатора S-1, подвергнутого обработке в углеродсодержащей атмосфере, присутствуют дифракционные пики при 42,6° и 44,9°, причем дифракционные пики при 42,6° и 44,9° соответствуют карбидам железа (Fe3C и Fe7C3). Кроме того, в случае структурированного монолитного катализатора S-1 присутствует дифракционный пик при угле 2θ, составляющем 44,2°, причем дифракционный пик при 44,2° соответствует элементарному кобальту.

Следует отметить, что на фиг. 1 проиллюстрирована рентгеновская дифрактограмма только в диапазоне от 41° до 50°, которая используется, главным образом, для представления форм, в которых Fe и Co присутствуют в составе структурированного монолитного катализатора. В диапазонах до 41° и от 50° присутствуют другие дифракционные пики, например, при углах 2θ, составляющих 37°, 59° и 65°, которые соответствуют FeO, и пики при углах 2θ, составляющих 31°, 37° и 65°, которые соответствуют CoO, что не разъясняется дополнительно в рамках настоящего изобретения.

Согласно предпочтительному варианту осуществления настоящего изобретения первое прокаливание и второе прокаливание независимо осуществляются в углеродсодержащей атмосфере при температуре, составляющей от 400 до 1000°C, предпочтительно от 450 до 650°C, в течение от 0,1 до 10 ч, предпочтительно от 1 до 3 ч.

Здесь отсутствует какое-либо особое ограничение в отношении давления, используемого в течение первого и второго прокаливания. Каждая из операций прокаливания может быть осуществлена при нормальном давлении, составляющем, например, от 0,01 до 1 МПа (абсолютное давление).

Согласно настоящему изобретению углеродсодержащую атмосферу составляет углеродсодержащий газ. Предпочтительно углеродсодержащий газ выбран из группы, которую составляют углеродсодержащие газы, обладающие восстановительной способностью, предпочтительнее по меньшей мере один газ, выбранный из группы, которую составляют CO, метан и этан, наиболее предпочтительно CO.

Согласно настоящему изобретению углеродсодержащий газ может дополнительно содержать некоторые инертные газы, причем эти инертные газы могут представлять собой разнообразные инертные газы, обычно используемые в технике. Предпочтительно инертный газ представляет собой по меньшей мере один газ, выбранный из группы, которую составляют азот, аргон и гелий, и предпочтительнее он представляет собой азот.

Согласно предпочтительному варианту осуществления настоящего изобретения углеродсодержащий атмосфера представляет собой смешанный газ, содержащий CO и азот, причем объемная концентрация CO в углеродсодержащей атмосфере составляет предпочтительно приблизительно от 1 до 20% и предпочтительнее приблизительно от 4 до 10%. Посредством применения предпочтительного варианта осуществления настоящего изобретения, можно не только лучше выполнять технологические требования, но также можно обеспечивать безопасность операторов.

Согласно настоящему изобретению первое прокаливание и второе прокаливание могут быть независимо осуществлены в печь для прокаливания, которая может представлять собой вращающуюся печь для прокаливания, которая используется в изготовлении катализаторов и промоторов каталитического крекинга. Углеродсодержащий газ вступает в контакт с твердыми материалами в печи, и прокаливание осуществляется в противоточном режиме.

Согласно настоящему изобретению термины «первый», «второй» и «третий» не ограничивают операции прокаливания каким-либо образом, но используются только для различия операций прокаливания на различных стадиях различных схем.

На стадии (c) второй схемы продукт, получаемый на стадии нанесения покрытия, может быть подвергнут только высушиванию может быть подвергнут только третьему прокаливанию или может быть подвергнут высушиванию и затем третьему прокаливанию. Здесь отсутствует какое-либо особое ограничение в данном отношении согласно настоящему изобретению. Предпочтительно продукт, получаемый на стадии нанесения покрытия, подвергают высушиванию и затем третьему прокаливанию. Здесь отсутствует какое-либо особое ограничение в отношении условий третьего прокаливания согласно настоящему изобретению. Это может быть осуществлено с применением традиционных средств, известных в технике. Например, третье прокаливание может быть осуществлено в атмосфере, содержащей воздух или инертный газ (такой как азот). Здесь отсутствует какое-либо особое ограничение в отношении условий третьего прокаливания согласно настоящему изобретению. Третье прокаливание может быть осуществлено в условиях температуры от 300 до 550°C в течение от 1 до 10 ч.

Здесь отсутствует какое-либо особое ограничение в отношении условий операций высушивания на стадии (2) первой схемы, а также стадии (b) и стадии (c) второй схемы согласно настоящему изобретению. Это может быть осуществлено с применением традиционных средств, известных в технике. Например, условия операций высушивания на стадии (2) первой схемы, а также на стадии (b) и стадии (c) второй схемы могут независимо предусматривать воздействие температуры от 60 до 150°C в течение от 2 до 10 ч.

Предпочтительно в способе в соответствии с настоящим изобретением в результате стадии нанесения покрытия может быть получен катализатор, в котором, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем приблизительно от 10 до 50 мас.%, предпочтительно приблизительно от 15 до 40 мас.%, предпочтительнее приблизительно от 20 до 35 мас.%, и наиболее предпочтительно приблизительно от 20 до 30 мас.%. Принимая это во внимание, специалисты в данной области техники могут регулировать количество покрытия из активных компонентов посредством регулирования параметров стадии нанесения покрытия, таких как, например, количества наносимой суспензии и структурированного монолитного носителя, которые используются на стадии нанесения покрытия.

В способе в соответствии с настоящим изобретением нанесение покрытия может быть осуществлено с применением любого способа нанесения покрытия, посредством которого суспензия может быть нанесена на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя. Способ нанесения покрытия может представлять собой нанесение покрытия на водной основе, пропитывание или распыление. Здесь отсутствует какое-либо особое ограничение в отношении числа повторов стадии нанесения покрытия согласно настоящему изобретению. Оказывается возможным повтор стадии нанесения покрытия. Число повторов стадии нанесения покрытия может быть выбрано согласно количеству наносимого покрытия активных компонентов в составе катализатора. Конкретная операция нанесения покрытия может быть осуществлена с применением способа, описанного в документе CN1199733C. Предпочтительно стадия нанесения покрытия представляет собой нанесение покрытия на водной основе, в котором один конец носителя погружен в суспензию, а другой конец находится в вакууме, таким образом, что суспензия непрерывно проходит через каналы носителя. Суспензия, которая проходит через каналы носителя, может иметь объем, составляющий приблизительно от 2-кратного до 20-кратного объема носителя. Вакуум может составлять от приблизительно -0,1 МПа до приблизительно -0,01 МПа. Нанесение покрытия может быть осуществлено при температуре, составляющей приблизительно от 10 до 70°C, в течение приблизительно от 0,1 до 300 секунд. Покрытый структурированный монолитный катализатор может быть подвергнут высушиванию с получением покрытия на внутренней и/или наружной поверхности структурированного монолитного носителя.

Согласно настоящему изобретению количества исходного соединения подложки, исходного соединения первого металлического элемента, исходного соединения второго металлического элемента, исходного соединения третьего металлического элемента и исходного соединения четвертого металлического элемента могут быть выбраны в широком диапазоне. Предпочтительно исходное соединение подложки, исходное соединение первого металлического элемента, исходное соединение второго металлического элемента, исходное соединение третьего металлического элемента и исходное соединение четвертого металлического элемента используются в таких количествах, что в получаемом катализаторе, по отношению к полной массе покрытия из активных компонентов, исходное соединение подложки присутствует в количестве, составляющем приблизительно от 10 до 90% по массе, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем приблизительно от 0,5 до 50% по массе, второй металлический элемент присутствует в количестве, составляющем приблизительно от 0,5 до 20% по массе, третий металлический элемент присутствует в количестве, составляющем приблизительно от 0,5 до 20% по массе, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем приблизительно от 0,001 до 0,15% по массе. Предпочтительно по отношению к полной массе покрытия из активных компонентов, исходное соединение подложки присутствует в количестве, составляющем приблизительно от 50 до 90% по массе, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем приблизительно от 3 до 30% по массе, второй металлический элемент присутствует в количестве, составляющем приблизительно от 1 до 20% по массе, третий металлический элемент присутствует в количестве, составляющем приблизительно от 1 до 10% по массе, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем приблизительно от 0,005 до 0,1% по массе. Предпочтительнее, по отношению к полной массе покрытия из активных компонентов, исходное соединение подложки присутствует в количестве, составляющем приблизительно от 55 до 85% по массе, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем приблизительно от 5 до 25% по массе, второй металлический элемент присутствует в количестве, составляющем приблизительно от 5 до 15% по массе, третий металлический элемент присутствует в количестве, составляющем приблизительно от 2 до 8% по массе, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем приблизительно от 0,01 до 0,08% по массе. Наиболее предпочтительно, по отношению к полной массе покрытия из активных компонентов, исходное соединение подложки присутствует в количестве, составляющем приблизительно от 66 до 85% по массе, и, в пересчете на оксиды, первый металлический элемент присутствует в количестве, составляющем приблизительно от 6 до 16% по массе, второй металлический элемент присутствует в количестве, составляющем приблизительно от 5 до 12% по массе, третий металлический элемент присутствует в количестве, составляющем приблизительно от 3 до 8% по массе, и, в пересчете на элементы, четвертый металлический элемент присутствует в количестве, составляющем приблизительно от 0,05 до 0,07% по массе.

Предпочтительно в способе в соответствии с настоящим изобретением массовое соотношение количества исходного соединения подложки в пересчете на оксиды, количество исходного соединения первого металлического элемента в пересчете на оксиды неблагородных металлических элементов группы VIII, количество исходного соединения второго металлического элемента в пересчете на оксиды металлических элементов группы IA и/или IIA, количество исходного соединения третьего металлического элемента в пересчете на оксиды неблагородных металлических элементов групп IB-VIIB, и количество исходного соединения четвертого металлического элемента в пересчете на элементы благородных элементов может составлять приблизительно 1090:0,5-50:0,5-20:0,5-20:0,001-0,15, предпочтительно приблизительно 50-90:3-30:1-20:110:0,005-0,1; предпочтительнее приблизительно 55-85:5-25:5-15:2-8:0,01-0,08 и предпочтительнее приблизительно 66-85:6-16:5-12:3-8:0,05-0,07.

Согласно предпочтительному варианту осуществления настоящего изобретения исходное соединение первого металлического элемента содержит исходное соединение Fe и исходное соединение Co в таком количестве, что получаемый катализатор содержит, в пересчете на оксиды, Fe и Co в массовом соотношении, составляющем приблизительно от 1:0,1 до 1:10, предпочтительнее приблизительно от 1:0,3 до 1:3, еще предпочтительнее приблизительно от 1:0,5 до 1:2, наиболее предпочтительно приблизительно от 1:0,6 до 1:1.

В соответствии с третьим аспектом настоящим изобретением предложен структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа, полученный описанным выше способом. Катализатор содержит: структурированный монолитный носитель и покрытие из активных компонентов, нанесенное на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, причем, по отношению к полной массе катализатора, покрытие из активных компонентов присутствует в количестве, составляющем приблизительно от 10 до 50 мас.%, при этом покрытие из активных компонентов содержит активные металлические компоненты и подложку, причем активные металлические компоненты содержат первый металлический элемент, второй металлический элемент, третий металлический элемент и четвертый металлический элемент, при этом первый металлический элемент выбран из группы, которую составляют неблагородные металлические элементы группы VIII, при этом первый металлический элемент содержит Fe и Co, при этом массовое соотношение Fe и Co составляет приблизительно от 1:0,05 до 1:20 в пересчете на оксиды, причем второй металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют металлические элементы группы IA и/или IIA, при этом третий металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют неблагородные металлические элементы групп IB-VIIB, причем четвертый металлический элемент представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют благородные металлические элементы. Структурированный монолитный катализатор, полученный описанным выше способом, является таким же, как структурированный монолитный катализатор в соответствии с настоящим изобретением в отношении любых технических признаков. Подробности можно найти в предшествующем описании структурированного монолитного катализатора.

Структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа в соответствии с настоящим изобретением является подходящим для разнообразных рабочих условий, проявляет высокую активность каталитического превращения в отношении восстановленного нитрида и хорошую гидротермическую устойчивость, является простым в получении и может эффективно сокращать выбросы NOx при неполной регенерации отработанного газа в случае применения в процессе каталитического крекинга. Соответственно, в соответствии с четвертым аспектом настоящего изобретения предложено применение структурированного монолитного катализатора для уменьшения выбросов NOx в составе отработанного газа в обработке отработанного газа после неполной регенерации из процесса каталитического крекинга.

В соответствии с пятым аспектом настоящего изобретения предложен способ обработки отработанного газа после неполной регенерации, включающий стадию введения отработанного газа после неполной регенерации в контакт с катализатором, причем катализатор представляет собой структурированный монолитный катализатор для уменьшения выбросов NOx в составе отработанного газа в соответствии с настоящим изобретением.

Здесь отсутствует какое-либо особое ограничение в отношении состава отработанного газа после неполной регенерации. Отработанный газ после неполной регенерации может представлять собой газ, получаемый из устройства каталитического крекинга с неполной регенерацией. Предпочтительно отработанный газ после неполной регенерации может содержать O2 при объемном содержании, составляющем не более чем приблизительно 0,1%, CO при объемном содержании, составляющем не менее чем приблизительно 4%, NH3 при содержании, составляющем менее чем приблизительно 200ч./млн., и NOx при содержании, составляющем не более чем приблизительно 10ч./млн. В случае неполной регенерации отработанный газ после регенерации на выпуске регенератора содержит избыточный кислород при низком содержании, CO в высокой концентрации, NOx в очень низкой концентрации, но присутствуют в высокой концентрации восстановленные нитриды, такие как NH3, HCN и аналогичные соединения. Эти восстановленные нитриды перемещаются вниз по потоку вместе с отработанным газом в бойлере CO для регенерации энергии, и при этом, если они полностью окисляются, образуется NOx. Соответственно, введение отработанного газ после неполной регенерации в контакт с катализатором предпочтительно осуществляется в бойлере CO и/или в канале отработанного газа перед бойлером CO, при этом введение в контакт предпочтительнее осуществляется в канале отработанного газа перед бойлером CO. Таким образом, восстановленные нитриды могут быть удалены, прежде чем они окисляются. В бойлер CO обычно вводят дополнительный воздух. При отсутствии катализатора восстановленный нитрид легко окисляется с образованием NOx. Чтобы предотвращать окисление восстановленных нитридов, когда введение в контакт предпочтительно осуществляется в бойлере CO, это введение в контакт предпочтительно осуществляется перед бойлером CO. Наиболее предпочтительно введение отработанного газа после неполной регенерации в контакт с катализатором осуществляется в канале отработанного газа перед бойлером CO. Таким образом, катализатор находится в канале отработанного газа перед бойлером CO. Отработанный газ после неполной регенерации находится в состоянии обеднения кислородом в канале отработанного газа. Соответственно, введение отработанного газа после неполной регенерации в контакт с катализатором в канале отработанного газа оказывается более предпочтительным для каталитического превращения восстановленного нитрида, такого как NH3 и аналогичные соединения.

Катализатор для обработки отработанного газа после неполной регенерации на предшествующем уровне техники присутствует в форме микросфер промотора в псевдоожиженном слое регенератора, таким образом, что отработанный газ после неполной регенерации может в достаточной степени вступать в контакт с катализатором для достижения эффекта сокращения выбросов NOx.

Согласно настоящему изобретению, если конкретно не указано иное условие, части на миллион означают объемное содержание.

Здесь отсутствует какое-либо особое ограничение в отношении типа бойлера CO. Могут быть использованы разнообразные бойлеры CO, которые обычно находят применение в технике, такие как вертикальный бойлер CO или горизонтальный бойлер CO.

Согласно настоящему изобретению условия введения в контакт предпочтительно предусматривают температуру, составляющую приблизительно от 600 до 1000°C, давление, составляющее приблизительно от 0 до 0,5 МПа (манометрическое давление), и отнесенную к массе катализатора скорость отработанного газа, составляющую приблизительно от 100 до 1500 ч-1. Предпочтительнее, условия введения в контакт предусматривают температуру, составляющую приблизительно от 650 до 850°C, давление, составляющее приблизительно от 0,1 до 0,3 МПа, и отнесенную к массе катализатора скорость отработанного газа, составляющую приблизительно от 500 до 1200 ч-1. Без особого ограничения, отнесенная к массе катализатора скорость отработанного газа в настоящем документе вычисляется по отношению к массе покрытия из активных компонентов в составе структурированного монолитного катализатора. Таким образом, эта скорость представляет собой массу отработанного газа, проходящего через единицу массы покрытия из активных компонентов за единицу времени.

Предпочтительно структурированный монолитный катализатор присутствует в форме каталитического слоя. В способе обработки отработанного газа после неполной регенерации в соответствии с настоящим изобретением структурированный монолитный катализатор может присутствовать как неподвижный каталитический слой в бойлере CO и/или в каналах отработанного газа перед бойлером CO, причем поток отработанного газа после неполной регенерации проходит через структурированные монолитные каталитические слои, т. е. через каналы в структурированном монолитном носителе, и реагирует с покрытием из активных компонентов, нанесенным на стенки каналов.

Способ в соответствии с настоящим изобретением дополнительно включает регенерацию энергии. Регенерация энергии может быть осуществлена с применением традиционных средств, известных в технике. В частности, отработанный газ после неполной регенерации, получаемый из устройства каталитического крекинга с неполной регенерацией, проходит через циклонный сепаратор (предпочтительно через двухступенчатый циклонный сепаратор и трехступенчатый циклонный сепаратор в последовательной конфигурации) для отделения части содержащегося в нем тонкодисперсного порошка катализатора, а затем направляется в турбину отработанного газа. Турбина отработанного газа соединена с главным вентилятором. Турбина отработанного газа передает энергию расширения для приведения в действие главного вентилятора таким образом, чтобы регенерировать энергию давления и тепловую энергию при неполной регенерации отработанного газа. После регенерации энергии в турбине отработанного газа этот отработанный газ после неполной регенерации направляется в бойлер CO.

Примеры

Осуществление и благоприятные эффекты настоящего изобретения будут подробно описаны посредством следующих примеров, которые предназначены, чтобы при чтении способствовать лучшему пониманию идеи настоящего изобретения, но не предназначены, чтобы ограничивать практически реализуемый объем настоящего изобретения.

В данных примерах количество каждого компонента структурированного монолитного катализатора для уменьшения выбросов NOx в составе отработанного газа было измерено методом рентгеновской флуоресцентной спектрометрии (РФС) (см. издание «Аналитический метод в нефтехимической промышленности

(экспериментальный метод научно-исследовательского института нефтепереработки (RIPP)), под ред. Cuiding Yang и др., Science Press, 1990).

В данных примерах рентгеновская дифрактограмма структурированного монолитного катализатора для уменьшения выбросов NOx в составе отработанного газа была получена с применением рентгеновского дифрактометра (Siemens D5005) для определения структуры. Это было осуществлено в следующих условиях: мишень Cu, излучение Kα, твердотельный детектор, напряжение рентгеновской трубки 4 кВ, ток

Исходные материалы, используемые в примерах и сравнительных примерах, представляли собой следующие реагенты: нитрат кобальта (Co(NO3)2·6H2O) чистый для анализа, нитрат железа (Fe(NO3)3·9H2O) чистый для анализа, перманганат калия (KMnO4) чистый для анализа, оксид магния (MgO) чистый для анализа, причем все эти реагенты поставляет компания Sinopharm Group Chemical Reagent Co., Ltd.; хлорид рутения (RuCl3) чистый для анализа с содержанием Ru ≥ 37% от компании GRIKIN Advanced

Material Co., Ltd; псевдобемит, технический продукт с содержанием оксида алюминия 64% по массе и объемом пор 0,31 мл/г, который производит компания Shandong Company корпорации Aluminum Corporation of China Limited; хлористоводородная кислота с концентрацией 36,5% по массе, аналитически чистая, от компании Beijing Chemical Works; монооксид углерода с концентрацией 10% по объему в азоте, представляющем собой газ-разбавитель, от компании Beijing AP BAIF Gas Industrial Co., Ltd..

Нанесение покрытия, осуществленное в следующих примерах и сравнительных примерах, представляло собой нанесение покрытия на водной основе, в котором было специально предусмотрено, что в течение каждой операции нанесения покрытия один конец структурированного монолитного носителя (или полуобработанного катализатора) погружается в суспензию для нанесения активных компонентов (или первую суспензию, представляющую собой раствор, содержащий исходное соединение четвертого металлического элемента), а второй конец находится в вакууме, таким образом, что суспензия непрерывно проходит через каналы в носителе. Вакуум составлял -0,03 МПа.

Нанесение покрытия осуществляли при температуре, составляющей 35°C.

Пример 1

(1) 262 г псевдобемита добавляли в 1,42 кг деионизированной воды и диспергировали для получения суспензии. В суспензию добавляли для подкисления 23,8 мл хлористоводородной кислоты в течение 15 минут, чтобы получить гель оксида алюминия. В пересчете на оксиды металлов, 6 г нитрата железа (в пересчете на Fe2O3), 6 г нитрата кобальта (в пересчете на Co2O3), 10 г KMnO4 (в пересчете на MnO) и 9,6 мл раствора RuCl3 с массовым содержанием 12,5 г/л в пересчете на металлический элемент добавляли в 350 мл воды, перемешивали до полного растворения, а затем гель оксида алюминия добавляли в смесь, перемешивали в течение следующих 15 минут и получали первый раствор. 10 г MgO добавляли в 30 г воды, перемешивали в течение 10 минут, а затем добавляли в первый раствор, перемешивали в течение следующих 20 минут и получали суспензию для нанесения активных компонентов.

(2) На ячеистый носитель на основе кордиерита (имеющий плотность пор, составляющую 400 пор на квадратный дюйм, и коэффициент открытия в поперечном сечении, составляющий 70%, и поры квадратной формы) наносили покрытие, используя суспензию для нанесения активных компонентов, полученную на стадии (1). После высушивания, осуществляемого при 100°C в течение 4 ч, получаемый ячеистый носитель на основе кордиерита переносили в трубчатую печь, в которую смесь CO и N2 при концентрации CO 10 об.% вводили при скорости потока, составляющей 100 мл/мин, и обрабатывали при температуре 600°C в течение 1,5 ч, чтобы получить покрытие из активных компонентов, нанесенное на внутреннюю поверхность и/или наружную поверхность структурированного монолитного носителя, и в итоге получить структурированный монолитный катализатор S-1, в котором по отношению к полной массе структурированного монолитного катализатора, покрытие из активных компонентов присутствовало в количестве, составляющем 25 мас.%.

Результаты исследования содержания каждого компонента в составе покрытия из активных компонентов структурированного монолитного катализатора S-1 представлены в таблице 1.

Структурированный монолитный катализатор S-1 исследовали методом рентгеновского дифракционного анализа, и соответствующая рентгеновская дифрактограмма проиллюстрирована на фиг. 1. Как представлено на фиг. 1, присутствовали дифракционный пик приблизительно при 43,0°, соответствующий MgO, и дифракционный пик приблизительно при 45,0°, соответствующий Al2O3, Co2AlO4 и MgAl2O4, на рентгеновской дифрактограмме структурированного монолитного катализатора S-5, который не был подвергнут обработке в углеродсодержащей атмосфере. На рентгеновской дифрактограмме структурированного монолитного катализатора S-1, который был подвергнут обработке в углеродсодержащей атмосфере, не только присутствовали дифракционный пик приблизительно при 43,0°, соответствующий MgO, и дифракционный пик приблизительно при 45,0°, соответствующий Al2O3, Co2AlO4 и MgAl2O4, но также дифракционные пики приблизительно при 43,0° и приблизительно при 45,0° становились существенно более интенсивными и сдвигались влево. Это может быть обусловлено тем, что в случае структурированного монолитного катализатора S-1, подвергнутого обработке в углеродсодержащей атмосфере, присутствовали дифракционные пики при 42,6° и 44,9°, причем дифракционные пики при 42,6° и 44,9° соответствовали карбидам железа (Fe3C и Fe7C3). Кроме того, в случае структурированного монолитного катализатора S-1 присутствовал дифракционный пик при угле 2θ, составляющем 44,2°, при этом дифракционный пик при 44,2° соответствовал элементарному кобальту.

Следует отметить, что на фиг. 1 проиллюстрирована рентгеновская дифрактограмма только в диапазоне от 41° до 50°, которая используется, главным образом, для представления форм, в которых Fe и Co присутствуют в составе структурированного монолитного катализатора. В диапазонах до 41° и от 50° присутствуют другие дифракционные пики, например, при углах 2θ, составляющих 37°, 59° и 65°, которые соответствуют FeO, и пики при углах 2θ, составляющих 31°, 37° и 65°, которые соответствуют CoO. Дифракционные пики вне диапазона от 41° до 50° не имеют отношения к дифракционным пикам карбидов железа и элементарного кобальта, что не разъясняется дополнительно в рамках настоящего изобретения.

Пример 2