Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет заявки на патент КНР №201811259943.0, озаглавленной «Фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния, его получение и применение» и поданной 26 октября 2018 года, и заявки на патент КНР №201811261400.2, озаглавленной «Катализатор гидрокрекинга, содержащий молекулярное сито с высоким содержанием диоксида кремния, его получение и применение» и поданной 26 октября 2018 года, содержание которых во всей своей полноте включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящая заявка относится к области молекулярных сит и гидрокрекинга, в частности, к фосфорсодержащему молекулярному ситу с высоким содержанием диоксида кремния, содержащему его катализатору гидрокрекинга, их получению и применению.

Уровень техники настоящего изобретения

Промышленные исходные материалы для гидрокрекинга содержат тяжелые и низкосортные фракции, такие как вакуумный газойль (VGO), которые содержат в большом количестве полициклические ароматические соединения и нафтены, а также значительное количество азотсодержащих соединений. Массовое процентное содержание азота в исходных материалах для гидрокрекинга, как правило, составляет от 0,1% до 0,2%. Однако в результате вторичной нефтехимической переработки, такой как коксование, деасфальтизация с применением растворителей и т.д., часто образуются в значительном количестве азотсодержащие соединения, и содержание азота в получаемом конечном материале часто превышает 0,3% и в некоторых случаях даже достигает 0,6%, что делает затруднительным снижение содержание азота после обработки с применением традиционных катализаторов для нефтепереработки до уровня, составляющего от 10 до 100 ч./млн., который могут выдерживать катализаторы гидрокрекинга традиционных типов на основе молекулярных сит. Как правило, слабокислый аморфный силикат алюминий или кремнийсодержащий оксид алюминия используется в качестве главного кислотного компонента катализаторов гидрокрекинга с высоким содержанием азота.

Согласно документам предшествующего уровня техники синтез слабокислого силиката алюминия обычно осуществляется при желательном значении рН посредством применения солевого раствора, содержащего диоксид кремния и оксид алюминия, или посредством присоединения оксида алюминия к предшественнику диоксида кремния или присоединения диоксида кремния к предшественнику оксида алюминия и осуществления и последующей реакции с получением тетраэдрической структуры двойного оксида алюминия, в результате чего в образце создается кислотный центр.

В патенте КНР №ZL97121663.0 раскрыт катализатор гидрокрекинга, особенно подходящий для получения средней дистиллятов, который содержит компонент аморфного двойного оксида кремния и алюминия, микропористое связующее вещество на основе оксида алюминия, по меньшей мере один элемент группы VIB и по меньшей мере один элемент группы VIII, причем содержание аморфного двойного оксида кремния и алюминия составляет от 30 до 60 мас.%, полное содержание катализирующих гидрирование оксидов металла составляет от 20 до 35 мас.%, и остальную массу составляет микропористое связующее вещество на основе оксида алюминия, и этот катализатор отличается тем, что у него удельная площадь поверхности составляет от 150 до 300 м2/г, объем пор составляет от 0,25 до 0,50 мл/г, в распределении поры от 4 до 15 нм составляют от 60 до 90%, и определяемая по инфракрасному спектру кислотность составляет от 0,30 до 0,50 ммоль/г.

Хотя указанными способами могут быть получены материалы с определенной кислотностью, в процессе синтеза в целях сохранения устойчивости матричной структуры получаемый в результате продукт содержит в большом количестве некаркасный шестикоординированный алюминий. В результате этого структура получаемого материала имеет только ближний порядок, и получение структуры с дальнего порядка оказывается затруднительным.

Краткое раскрытие настоящего изобретения

Задача настоящей заявки заключается в том, чтобы предложить фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния, содержащий его катализатор гидрокрекинга, их получение и применение, причем указанное молекулярное сито должно проявлять повышенную активность гидрокрекинга в присутствии азотсодержащих соединений в случае применения в получении катализаторов гидрокрекинга.

Для решения указанной выше задачи согласно аспекту настоящей заявки предложено фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния, содержащее приблизительно от 86,5 до 99,8 мас.% кремния, приблизительно от 0,1 до 13,5 мас.% алюминия и приблизительно от 0,01 до 6 мас.% фосфора в пересчете на оксиды и по отношению к сухой массе молекулярного сита,

причем молекулярное сито характеризует рентгеновская дифрактограмма, содержащая по меньшей мере три дифракционных пика, при этом первый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 5,9 до 6,9°, второй интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 10,0 до 11,0°, и третий интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 15,6 до 16,7°,

предпочтительно молекулярное сито имеет объем пор, составляющий приблизительно от 0,20 до 0,50 мл/г, и удельную площадь поверхности, составляющую приблизительно от 250 до 670 м2/г.

Согласно другому аспекту настоящей заявки предложен способ получения фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния, включающий следующие стадии:

a) осуществление гидротермической обработки исходного материала фосфорсодержащего молекулярного сита при температуре, составляющей приблизительно от 350 до 700°С, давлении, составляющем приблизительно от 0,1 до 8,0 МПа, и в присутствии пара в течение приблизительно от 0,5 до 10 ч с получением гидротермически обработанного материала молекулярного сита; причем исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее приблизительно от 0,1 до 15 мас.%, содержание натрия, составляющее приблизительно от 0,5 до 4,5 мас.%, содержание кремния, составляющее приблизительно от 70 до 85 мас.%, и содержание алюминия, составляющее приблизительно от 16,0 до 21,0 мас.% в пересчете на оксиды и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита;

b) добавление воды в гидротермически обработанный материал молекулярного сита, полученный на стадии (а), с образованием первой суспензии, нагревание первой суспензии до температуры, составляющей приблизительно от 40 до 95°С, затем добавление первого раствора кислоты в первую суспензию при поддержании температуры в таком количестве, что подкисленная первая суспензия имеет значение рН, составляющее приблизительно от 2,3 до 4,0, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор первого твердого продукта;

с) добавление воды в первый твердый продукт, полученный на стадии (b), с образованием второй суспензии, нагревание второй суспензии до температуры, составляющей приблизительно от 40 до 95°С, затем при поддержании постоянной температуры добавление второго раствора кислоты во вторую суспензию в таком количестве, что подкисленная вторая суспензия имеет значение рН, составляющее приблизительно от 0,8 до 2,0, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор второго твердого продукта.

Согласно следующему аспекту настоящей заявки предложено применение фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно настоящей заявке в гидрокрекинге исходного углеводородного материала, включающее стадию введения исходного углеводородного материала в контакт с катализатором гидрокрекинга, содержащим указанное фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния.

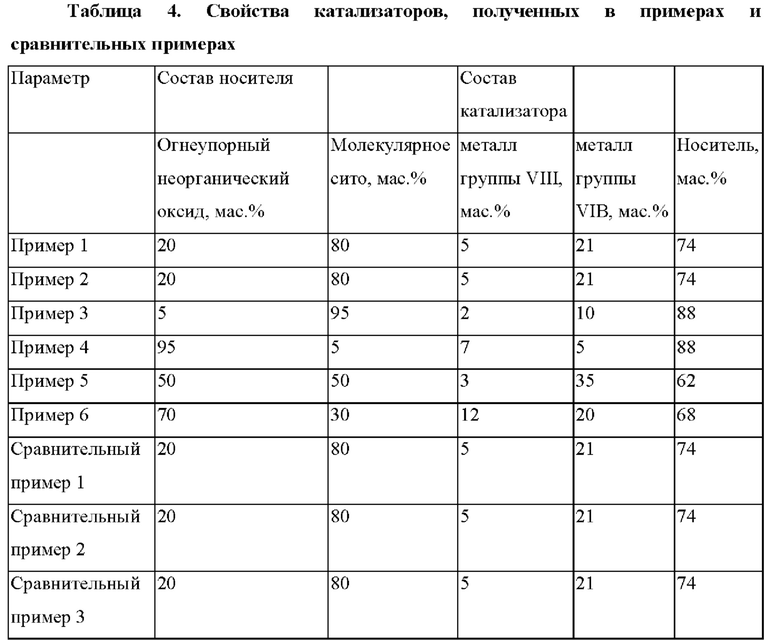

Согласно следующему аспекту настоящей заявки предложен катализатор гидрокрекинга, содержащий, по отношению к сухой массе катализатора, приблизительно от 45 до 90 мас.% носителя в пересчете на сухое вещество; приблизительно от 1 до 40 мас.% компонента первого металла в пересчете на оксиды металлов и приблизительно от 1 до 15 мас.% компонента второго металла в пересчете на оксиды металлов;

причем носитель содержит фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния и огнеупорный неорганический оксид, при этом массовое соотношение фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния и огнеупорного неорганического оксида составляет приблизительно 0,03:1 до приблизительно 20:1;

причем компонент первого металла содержит металл группы VIB, компонент второго металла содержит металл группы VIII, и фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния представляет собой фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно настоящей заявке.

Согласно следующему аспекту настоящей заявки предложен способ получения катализатора гидрокрекинга, включающий следующие стадии:

смешивание фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно настоящей заявке с огнеупорным неорганическим оксидом с получением носителя; и

введение носителя в контакт с пропитывающим раствором, в котором содержатся предшественник первого металла и предшественник второго металла, для пропитывания.

Согласно следующему аспекту настоящей заявки предложено применение катализатора гидрокрекинга согласно настоящей заявке в гидрокрекинге исходного углеводородного материала, включающий стадия введения исходного углеводородного материала в контакт с указанным катализатором гидрокрекинга.

Согласно настоящей заявке исходный материал фосфорсодержащего молекулярного сита подвергают гидротермической обработке и осуществляют две стадии кислотной обработке в определенных условиях с получением фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния и новыми структурными признаками. Фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно настоящей заявке проявляет повышенную активность гидрокрекинга в присутствии азотсодержащих соединений, когда его используют для получения катализаторов гидрокрекинга. Соответственно, катализатор гидрокрекинга, полученный с применением фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния, также проявляет повышенную активность гидрокрекинга.

Другие признаки и преимущества настоящей заявки будут подробно представлены ниже в описании настоящего документа.

Краткое описание фигур

Фигуры представлены, чтобы способствовать пониманию настоящей заявки, и их следует рассматривать в качестве части настоящего описания. Настоящая заявка будет проиллюстрирована с представлением фигур и вариантов осуществления, которые описаны ниже в настоящем документе, и которые не следует рассматривать в качестве ограничительных.

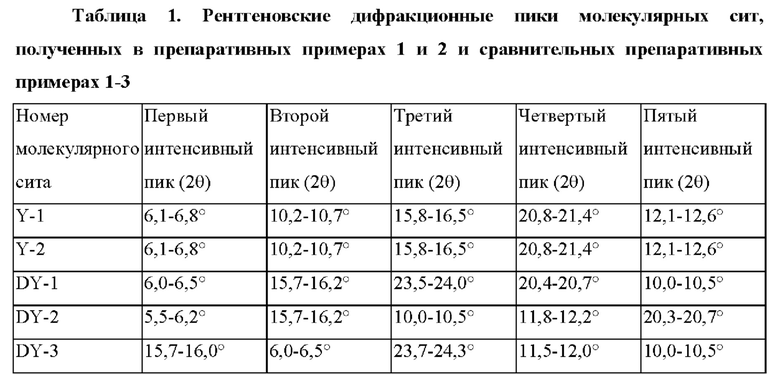

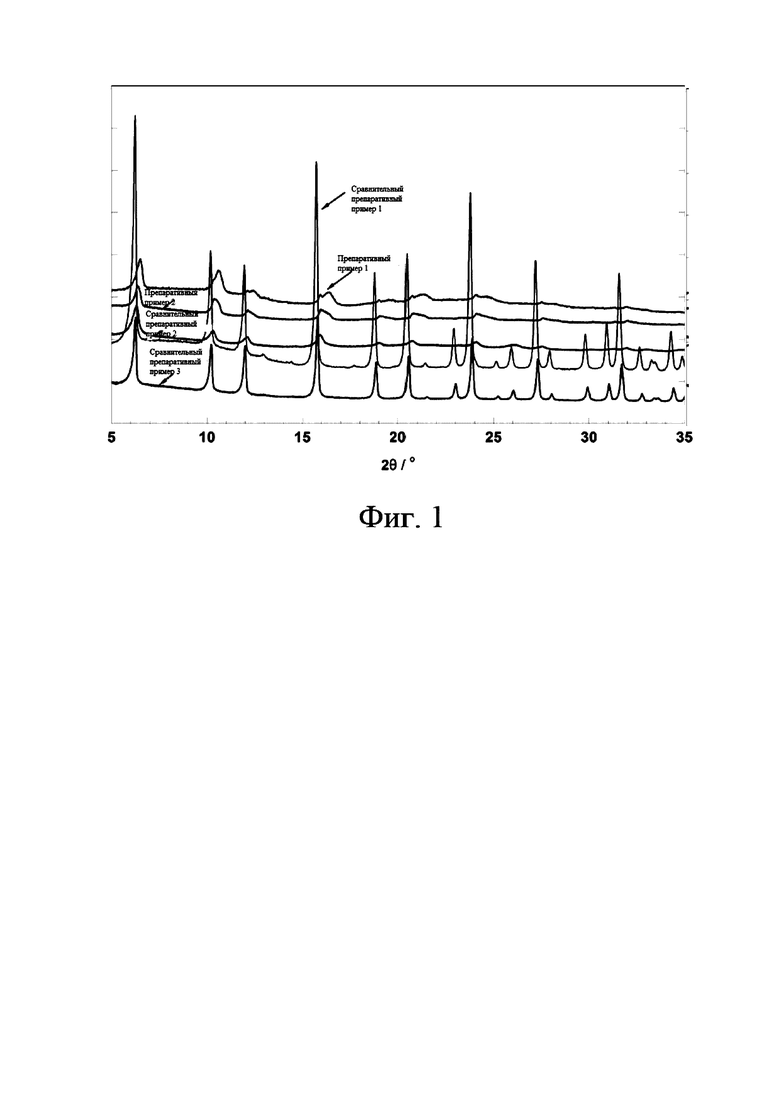

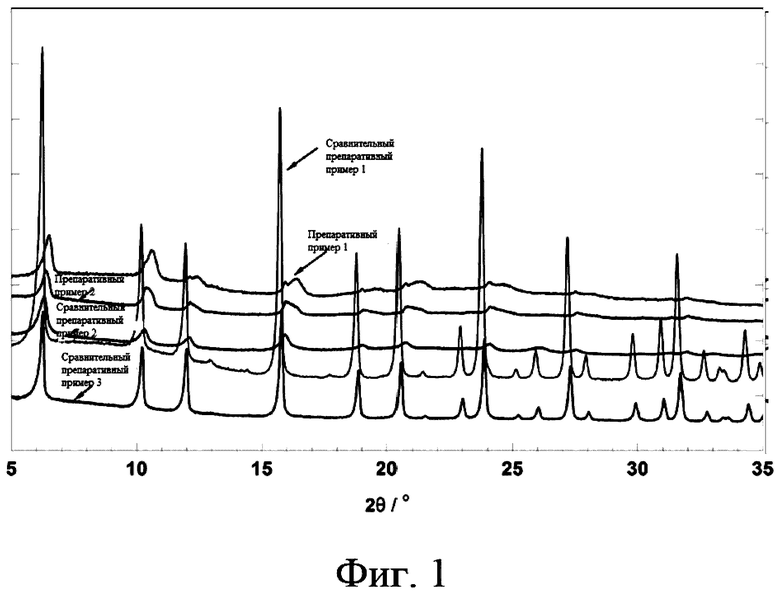

В числе фигур на фиг. 1 представлены рентгеновские дифрактограммы молекулярных сит, полученных в препаративных примерах 1 и 2 и сравнительных препаративных примерах 1-3.

Подробное раскрытие настоящего изобретения

Далее настоящая заявка будет описана с дополнительными подробностями и представлением соответствующих вариантов осуществления и фигур, и следует отметить, что варианты осуществления, описанные в настоящем документе, представлены исключительно для цели иллюстрации и разъяснения настоящей заявки, и в то же время они никаким образом не предусмотрены в качестве ограничительных.

Любые численные значения (в том числе конечные значения численных диапазонов), которые представлены в настоящем документе, не являются ограниченными соответствующими точными значениями, но их следует истолковывать как представляющие собой любые значения вблизи указанного точного значения, например, все возможные значения в пределах 5% от указанного точного значения. Кроме того, для любого численного диапазона, представленного в настоящем документе, один или несколько новых численных диапазонов могут быть получены посредством произвольной комбинации конечных значений диапазона, конкретного конечного значения и другого значения, находящегося в пределах диапазона, или различных конкретных значений, находящихся в пределах диапазона. Такие новые численные диапазоны также следует рассматривать в качестве конкретно описанных в настоящем документе.

Если не указано другое условие, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; а если термины определены в настоящем документе, и их определения отличаются от обычного понимания в технике, то преобладающую силу имеют определения, представленные в настоящем документе.

Согласно настоящей заявке сухая масса материала означает массу твердого продукта, получаемого посредством прокаливания материала при температуре 600°С в течение 3 часов.

В контексте настоящей заявки, помимо объектов, которые указаны определенным образом, один или несколько объектов, которые не упомянуты, считаются такими же, как объекты, известные в технике, без какого-либо изменения. Кроме того, любые из вариантов осуществления, которые описаны в настоящем документе, могут быть свободным образом объединены с одним или несколькими из других вариантов осуществления, которые описаны в настоящем документе, и технические решения или идеи, полученные таким образом, рассматриваются в качестве части первоначального раскрытия или первоначального описания настоящей заявки, и их не следует рассматривать в качестве нового объекта, который не был описан или прогнозирован в настоящем документе, если специалисты в данной области техники не понимают, что такое объединение очевидно является необоснованным.

Все патентные и непатентные документы, которые процитированы в настоящем документе, в том числе, но без ограничения, учебные пособия и журнальные статьи, во всей своей полноте считаются включенными в настоящий документ посредством ссылки.

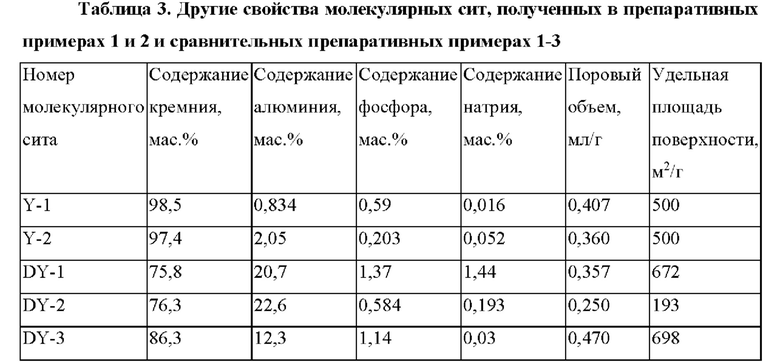

Согласно первому аспекту настоящей заявки предложено фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния, содержащее приблизительно от 86,5 до 99,8 мас.%, предпочтительно приблизительно от 90 до 99,8 мас.% кремния, приблизительно от 0,1 до 13,5 мас.%, предпочтительно приблизительно от 0,1 до 9,0 мас.% алюминия и приблизительно от 0,01 до 6 мас.%, предпочтительно приблизительно от 0,01 до 2,5 мас.% фосфора в пересчете на оксиды и по отношению к сухой массе молекулярного сита. Необязательно молекулярное сито может дополнительно содержать натрий в небольшом количестве, которое может составлять приблизительно от 0,01 до 1,0 мас.%, например, приблизительно от 0,01 до 0,6 мас.% в пересчете на оксид и по отношению к сухой массе молекулярного сита.

Согласно предпочтительному варианту осуществления фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния содержит приблизительно от 90 до 99,8 мас.% кремния, приблизительно от 0,1 до 9,0 мас.% алюминия, и приблизительно от 0,01 до 2,5 мас.% фосфора в пересчете на оксиды и по отношению к сухой массе молекулярного сита. Необязательно молекулярное сито может дополнительно содержать приблизительно от 0,01 до 1,0 мас.%, например, приблизительно от 0,01 до 0,6 мас.%, натрия в пересчете на оксид и по отношению к сухой массе молекулярного сита.

Согласно следующему предпочтительному варианту осуществления фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния содержит приблизительно от 95,0 до 99,0 мас.% кремния, приблизительно от 0,5 до 5,0 мас.% алюминия, и приблизительно от 0,1 до 1,0 мас.% фосфора в пересчете на оксиды и по отношению к сухой массе молекулярного сита. Необязательно молекулярное сито может дополнительно содержать приблизительно от 0,01 до 0,6 мас.% натрия в пересчете на оксид и по отношению к сухой массе молекулярного сита.

Согласно предпочтительному варианту осуществления молекулярное сито может иметь объем пор, составляющий приблизительно от 0,20 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,45 мл/г, например, приблизительно от 0,33 до 0,42 мл/г; и/или молекулярное сито может иметь удельную площадь поверхности, составляющую приблизительно от 250 до 670 м2/г, предпочтительно приблизительно от 260 до 600 м2/г, например, приблизительно от 400 до 600 м2/г.

Согласно следующему предпочтительному варианту осуществления молекулярное сито имеет объем пор, составляющий приблизительно от 0,20 до 0,50 мл/г, и удельную площадь поверхности, составляющую приблизительно от 260 до 600 м2/г.

Согласно настоящей заявке, молекулярное сито имеет структурные признаки, которые отличаются от традиционных алюмосиликатных материалов. В частности, молекулярное сито характеризует рентгеновская дифрактограмма, содержащая по меньшей мере три дифракционных пика, при этом первый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 5,9 до 6,9°, предпочтительно приблизительно от 6,1 до 6,8°; второй интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 10,0 до 11,0°, предпочтительно приблизительно от 10,2 до 10,7°; и третий интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 15,6 до 16,7°, предпочтительно приблизительно от 15,8 до 16,5°, при этом дифракционный угол представляет собой значение 26, при котором дифракционный пик на рентгеновской дифрактограмме достигает своего наиболее высокого значения.

Согласно настоящей заявке порядковые числительные «первый», «второй», «третий» и т.д. в выражениях, обозначающих первый, второй и третий интенсивный пики и т.д., представляют собой последовательность относительных интенсивностей указанных дифракционных пиков, определяемых высотой соответствующих пиков, причем первый интенсивный пик означает дифракционный пик с наибольшей высотой пика на рентгеновской дифрактограмме, второй интенсивный пик означает дифракционный пик со второй по величине высотой пика на рентгеновской дифрактограмме, третий интенсивный пик означает дифракционный пик с третьей по величине высотой пика на рентгеновской дифрактограмме и так далее.

Специалистам в данной области техники хорошо известно, что при исследовании структуры материала методом рентгеновского дифракционного анализа (РДА) значение D (межплоскостное расстояние), как правило, может быть вычислено по длине волны и дифракционному углу, и структура может быть предварительно идентифицирована на основании признаков трех наиболее интенсивных дифракционных пиков (т.е. первого, второго и третьего по интенсивности пиков, упомянутых в настоящей заявке). Концепцию трех интенсивных пиков можно найти в работе «Методы исследования гетерогенных катализаторов», ред. Yuangen Yin, издательство Beijing Chemical Industry Press, 1988 г., с. 140-170.

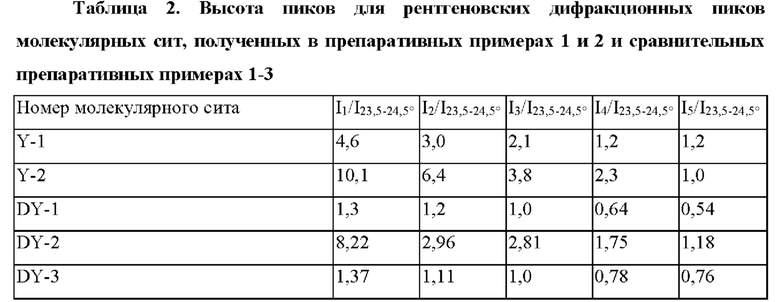

Согласно предпочтительному варианту осуществления на рентгеновской дифрактограмме молекулярного сита I1/I23,5-24,5° может составлять приблизительно от 3,0 до 11,0, в том числе приблизительно от 4,0 до 10,5 или приблизительно от 4,6 до 10,1; I2/I23,5-24,5° может составлять приблизительно от 2,5 до 8,0, в том числе приблизительно от 2,9 до 7,0 или приблизительно от 3,0 до 6,4; I3/ I23,5-24,5° может составлять приблизительно от 1,0 до 4,5, в том числе приблизительно от 1,5 до 4,0 или приблизительно от 2,1 до 3,8; причем I1 представляет собой высоту пика для первого интенсивного пика, I2 представляет собой высоту пика для второго интенсивного пика, I3 представляет собой высоту пика для третьего интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

Согласно следующему предпочтительному варианту осуществления на рентгеновской дифрактограмме молекулярного сита I1/I23,5-24,5° может составлять приблизительно от 3,0 до 11,0, I2/I23,5-24,5° может составлять приблизительно от 2,9 до 7,0, I3/I23,5-24,5° может составлять приблизительно от 1,0 до 4,0, при этом I1 представляет собой высоту пика для первого интенсивного пика, I2 представляет собой высоту пика для второго интенсивного пика, I3 представляет собой высоту пика для третьего интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

Согласно некоторым следующим предпочтительным вариантам осуществления на рентгеновской дифрактограмме молекулярного сита I1/ I23,5-24,5° может составлять приблизительно от 4,0 до 10,5, I2/I23,5-24,5° может составлять приблизительно от 2,9 до 7,0, I3/I23,5-24,5° может составлять приблизительно от 1,5 до 4,0, при этом I1 представляет собой высоту пика для первого интенсивного пика, I2 представляет собой высоту пика для второго интенсивного пика, I3 представляет собой высоту пика для третьего интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

Согласно некоторым следующим предпочтительным вариантам осуществления молекулярное сито характеризует рентгеновская дифрактограмма, содержащая по меньшей мере пять дифракционных пиков, причем четвертый интенсивный пик может присутствовать под дифракционным углом, составляющим приблизительно от 20,4 до 21,6°, предпочтительно приблизительно от 20,8 до 21,4°, и пятый интенсивный пик может присутствовать под дифракционным углом, составляющим приблизительно от 11,8 до 12,8°, предпочтительно приблизительно от 12,1 до 12,6°.

Согласно следующему предпочтительному варианту осуществления I4/I23,5-24,5° может составлять приблизительно от 1,0 до 4,0, в том числе приблизительно от 1,1 до 3,0 или приблизительно от 1,2 до 2,3, I5/I23,5-24,5° может составлять приблизительно от 1,0 до 2,0, в том числе приблизительно от 1,0 до 1,6 или приблизительно от 1,0 до 1,2, причем I4 представляет собой высоту пика для четвертого интенсивного пика, I5 представляет собой высоту пика для пятого интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°. Концепцию четвертого интенсивного пика и пятого интенсивного пик можно понять со ссылкой на описание трех интенсивных пиков, и она не будет повторно описана в настоящем документе.

Согласно некоторым следующим предпочтительным вариантам осуществления I4/I23,5-24,5° может составлять приблизительно от 1,1 до 3,0, I5/I23,5-24,5° может составлять приблизительно от 1,0 до 1,6, причем I4 представляет собой высоту пика для четвертого интенсивного пика, I5 представляет собой высоту пика для пятого интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

Фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно настоящей заявке проявляет повышенную активность гидрокрекинга в присутствии азотсодержащих соединений, когда его используют для получения катализаторов гидрокрекинга.

Согласно второму аспекту настоящей заявки предложен способ получения фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния, включающий следующие стадии:

a) осуществление гидротермической обработки исходного материала фосфорсодержащего молекулярного сита при температуре, составляющей приблизительно от 350 до 700°С, давлении, составляющем приблизительно от 0,1 до 8,0 МПа, и в присутствии пара в течение приблизительно от 0,5 до 10 ч с получением гидротермически обработанного материала молекулярного сита; причем исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее приблизительно от 0,1 до 15 мас.%, содержание натрия, составляющее приблизительно от 0,5 до 4,5 мас.%, содержание кремния, составляющее приблизительно от 70 до 85 мас.%, и содержание алюминия, составляющее приблизительно от 16,0 до 21,0 мас.% в пересчете на оксиды и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита;

b) добавление воды в гидротермически обработанный материал молекулярного сита, полученный на стадии (а), с образованием первой суспензии, нагревание первой суспензии до температуры, составляющей приблизительно от 40 до 95°С, затем добавление первого раствора кислоты в первую суспензию при поддержании температуры в таком количестве, что подкисленная первая суспензия имеет значение рН, составляющее приблизительно от 2,3 до 4,0, предпочтительно приблизительно от 2,5 до 4,0, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор первого твердого продукта; и

с) добавление воды в первый твердый продукт, полученный на стадии (b), с образованием второй суспензии, нагревание второй суспензии до температуры, составляющей приблизительно от 40 до 95°С, затем при поддержании постоянной температуры добавление второго раствора кислоты во вторую суспензию в таком количестве, что подкисленная вторая суспензия имеет значение рН, составляющее приблизительно от 0,8 до 2,0, предпочтительно приблизительно от 1,0 до 2,0, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор второго твердого продукта.

Согласно предпочтительному варианту осуществления способ получения фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния включает следующие стадии:

a) осуществление гидротермической обработки исходного материала фосфорсодержащего молекулярного сита температура составляет приблизительно от 400 до 650°С, например, приблизительно 560°С, давлении, составляющем приблизительно от 0,5 до 5 МПа, например, приблизительно 0,8 МПа, и в присутствии пара в течение приблизительно от 1 до 7 ч, например, приблизительно 3 ч, с получением гидротермически обработанного материала молекулярного сита; при этом исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее приблизительно от 0,1 до 6 мас.%, например, приблизительно 1,37 мас.%, содержание натрия, составляющее приблизительно от 0,5 до 3,0 мас.%, например, приблизительно 1,44 мас.%, содержание кремния, составляющее приблизительно от 70 до 80 мас.%, например, приблизительно 76,7 мас.%, и содержание алюминия, составляющее приблизительно от 18,0 до 21,0 мас.%, например, приблизительно 20,5 мас.% в пересчете на оксиды и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита;

b) добавление воды в гидротермически обработанный материал молекулярного сита, полученный на стадии (а), с образованием первой суспензии, нагревание первой суспензии до температуры, составляющей приблизительно от 50 до 85°С, например, приблизительно 80°С, затем добавление первого раствора кислоты в первую суспензию при поддержании температуры в таком количестве, что подкисленная первая суспензия имеет значение рН, составляющее приблизительно от 2,5 до 3,5, например, приблизительно 2,8, осуществление реакции при постоянной температуре в течение приблизительно от 1 до 10 ч, например, приблизительно 4 ч и сбор первого твердого продукта; и

с) добавление воды в первый твердый продукт, полученный на стадии (b), с образованием второй суспензии, нагревание второй суспензии до температуры, составляющей приблизительно от 50 до 85°С, например, приблизительно 80°С, затем при поддержании постоянной температуры добавление второго раствора кислоты во вторую суспензию в таком количестве, что подкисленная вторая суспензия имеет значение рН, которое составляет приблизительно от 1,0 до 1,8, например, приблизительно 1,4, осуществление реакции при постоянной температуре в течение приблизительно от 1 до 10 ч, например, приблизительно 3 ч и сбор второго твердого продукта.

Согласно некоторым вариантам осуществления настоящей заявки на стадии (а) исходный материал фосфорсодержащего молекулярного сита означает фосфорсодержащее молекулярное сито. В случае применения исходного материала фосфорсодержащего молекулярного сита согласно настоящей заявке оксид фосфора и соединения алюминия вне каркаса молекулярного сита могут улучшать устойчивость каркаса, и в результате этого могут быть дополнительно улучшены эксплуатационные характеристики молекулярного сита. Исходный материал фосфорсодержащего молекулярного сита может иметь структуру молекулярного сито типа фожазита и предпочтительно представляет собой фосфорсодержащее молекулярное сито Y, которое может иметь параметр кристаллической решетки, составляющий приблизительно от 2,425 до 2,47 нм, например, приблизительно 2,456 нм, удельную площадь поверхности, составляющую приблизительно от 250 до 750 м2/г, например, приблизительно 672 м2/г, и объем пор, составляющий приблизительно от 0,2 до 0,95 мл/г, например, приблизительно 0,357 мл/г.

Кроме того, выбор молекулярного сита Y может варьироваться в широких пределах при том условии, что исходный материал фосфорсодержащего молекулярного сита может удовлетворять приведенным выше требованиям. Например, молекулярное сито Y может быть выбрано из группы, которую составляют NaY, HNaY (молекулярное сито Y типа Н), REY (молекулярное сито Y редкоземельного типа), USY (сверхустойчивое молекулярное сито Y) и т.д. Катионные позиции фосфорсодержащего молекулярного сита Y могут занимать один или несколько ионов натрия, ионов аммония и ионов водорода; или, в качестве альтернативы, ионы натрия, аммония и водород могут быть замещены полностью или частично другими ионами посредством традиционного ионного обмена до или после введения фосфора в молекулярное сито. Исходный материал фосфорсодержащего молекулярного сита может представлять собой товарный продукт, или он может быть получен в соответствии с любыми существующими способами. Например, исходный материал фосфорсодержащего молекулярного сита может быть получен в соответствии со способом, описанным в патенте КНР №ZL00123139.1 на получение молекулярных сит USY, или способом, описанным в патенте КНР №ZL200410071122.6 на получение молекулярных сит PUSY, и другими способами, подробности которых не описаны в настоящем документе.

Согласно настоящей заявке процедура образования суспензии (также известная как суспендирование), осуществляемая на стадии (b) и стадии (с), хорошо известна специалистам в данной области техники. Согласно некоторым предпочтительным вариантам осуществления на стадии (b) соотношение массы воды в первой суспензии, получаемой после суспендирования, и сухой массы исходного материала фосфорсодержащего молекулярного сита может составлять от приблизительно 14:1 до приблизительно 5:1, например, приблизительно 10:1; и/или на стадии (с) соотношение массы воды во второй суспензии и сухой массы исходного материала фосфорсодержащего молекулярного сита может составлять от приблизительно 0,5:1 до приблизительно 20:1, например, приблизительно 10:1.

Согласно некоторым предпочтительным вариантам осуществления настоящей заявки на стадии (b) первую суспензию нагревают до температуры, составляющей приблизительно от 50 до 85°С, например, приблизительно 80°С, затем первый раствор кислоты непрерывно добавляют в первую суспензию, поддерживая при этом температуру, до тех пор, пока не будет получено желательное значение рН подкисленной первой суспензии. Количество добавляемого первого раствора кислоты может варьироваться в широких пределах в зависимости от природы исходного материала фосфорсодержащего молекулярного сита и условий гидротермической обработки на стадии (а). Как могут предполагать специалисты в данной области техники, первый раствор кислоты может быть добавлен в любом количестве, достаточном для обеспечения значения рН подкисленной первой суспензии в пределах желательного диапазона, как описано выше. Скорость добавления первого раствора кислоты не ограничивается определенным образом и может варьироваться в широком диапазоне.

Согласно некоторым предпочтительным вариантам осуществления настоящей заявки на стадии (b) добавление первого раствора кислоты может быть осуществлено неоднократно (например, от 1 до 5 раз), полученную в результате смесь можно выдерживать для реакции при постоянной температуре в течение периода времени после каждого добавления кислоты, а затем могут быть осуществлены следующие добавления кислоты до тех пор, пока не будет получено значение рН подкисленной первой суспензии в пределах желательного диапазона. Первый раствор кислоты может иметь концентрацию кислоты, составляющую приблизительно от 0,1 до 15,0 моль/л, предпочтительно приблизительно от 0,1 до 5,0 моль/л, например, приблизительно 2,0 моль/л, и значение рН составляет приблизительно от 0,01 до 3. Кислота в первом растворе кислоты может представлять собой любую традиционную неорганическую кислоту и/или органическую кислоту, и, например, она может представлять собой по меньшей мере одну кислоту, выбранную из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, уксусная кислота, лимонная кислота, винная кислота, муравьиная кислота и уксусная кислота, и предпочтительно выбранную из серной кислоты и азотной кислоты.

Согласно некоторым предпочтительным вариантам осуществления настоящей заявки на стадии (с) вторую суспензию нагревают до температуры, составляющей приблизительно от 50 до 85°С, например, приблизительно 80°С, и затем второй раствор кислоты непрерывно добавляют во вторую суспензию, поддерживая при этом температуру до тех пор, пока не будет получено желательное значение рН подкисленной второй суспензии. Добавление второго раствора кислоты может быть осуществлено следующим образом: второй раствор кислоты добавляют во вторую суспензию при скорости, составляющей приблизительно от 0,05 до 15 моль/ч, предпочтительно приблизительно от 0,05 до 10 моль/ч, предпочтительнее приблизительно от 2 до 8 моль/ч, например, приблизительно 5 моль/ч в пересчете на Н+ и по отношению к 1 л второй суспензии. Согласно настоящей заявке кислоту добавляют при относительно низкой скорости на стадии (с) таким образом, что процесс деалюминирования становится более умеренным, что является благоприятным для улучшения эксплуатационных характеристик молекулярного сита.

Согласно некоторым предпочтительным вариантам осуществления настоящей заявки на стадии (с) добавление второго раствора кислоты может быть осуществлено неоднократно (например, от 1 до 5 раз), полученную в результате смесь можно выдерживать для реакции при постоянной температуре в течение периода времени после каждого добавления кислоты, а затем могут быть осуществлены следующие добавления кислоты до тех пор, пока не будет получено значение рН подкисленной второй суспензии в пределах желательного диапазона. Второй раствор кислоты может иметь концентрацию кислоты, составляющую приблизительно от 0,1 до 15,0 моль/л, предпочтительно приблизительно от 0,1 до 5,0 моль/л, например, приблизительно 2,0 моль/л, и значение рН составляет приблизительно от 0,01 до 3. Кислота во втором растворе кислоты может представлять собой любую традиционную неорганическую кислоту и/или органическую кислоту, и, например, она может представлять собой по меньшей мере одну кислоту, выбранную из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, уксусная кислота, лимонная кислота, винная кислота, муравьиная кислота и уксусная кислота, и предпочтительно выбранную из серной кислоты и азотной кислоты. Второй раствор кислоты и первый раствор кислоты могут быть одинаковыми или различными по типу и концентрации, и предпочтительно они представляют собой одинаковый раствор кислоты.

Согласно некоторым предпочтительным вариантам осуществления настоящей заявки способ может дополнительно включать следующие стадии: сбор второго твердого продукта, а затем промывание водой и высушивание с получением фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния. Промывание водой и высушивание представляют собой традиционные процедуры, осуществляемые для получения молекулярных сит, и в данном отношении отсутствует определенное ограничение в настоящей заявке. Например, высушивание может быть осуществлено с применением печи, сетчатой ленты, конвертера или аналогичного устройства, и высушивание может быть осуществлено в следующих условиях: температура составляет приблизительно от 50 до 350°С, предпочтительно приблизительно от 70 до 200°С, например, приблизительно 180°С; продолжительность высушивания составляет приблизительно от 1 до 24 часов, предпочтительно приблизительно от 2 до 6 часов, например, приблизительно 3 часов.

Согласно настоящей заявке исходный материал фосфорсодержащего молекулярного сита подвергают специфической гидротермической обработке и двум стадиям кислотной обработки, и в результате этого может быть получено фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния и новыми структурными признаками.

Фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно настоящей заявке может быть использовано в разнообразных кислотных катализаторах, подходящих для применения в реакциях каталитического крекинга, гидроизомеризации, алкилирования, гидрокрекинга и других реакциях, и при этом оно оказывается особенно подходящим для применения в гидрокрекинге исходного углеводородного материала с получением углеводородных фракций, имеющих менее высокие температуры кипения и меньшие молекулярные массы.

Таким образом, согласно третьему аспекту настоящей заявки предложено применение фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно настоящей заявке в гидрокрекинге исходного углеводородного материала, включая стадию введения исходного углеводородного материала в контакт с катализатором гидрокрекинга, содержащим указанное фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния.

Согласно настоящей заявке в качестве исходного углеводородного материала могут быть выбраны разнообразные тяжелые минеральные масла или синтетические масла, или соответствующие смешанные дистилляты, такие как газойли прямой дистилляции, газойли вакуумной дистилляции, деметаллизированные масла, остатки дистилляции при атмосферном давлении, деасфальтизированные остатки вакуумной дистилляции, продукты дистилляции коксования, подвергнутые каталитическому крекингу продукты дистилляции, сланцевые масла, масла из нефтеносных песков, жидкие продукты газификации угля и т.п.

В частности, катализатор на основе фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно настоящей заявке является особенно подходящим для применения в гидрокрекинге тяжелых и низкосортных дистиллятов в целях получения среднего дистиллята, у которого диапазон дистилляции составляет приблизительно от 149 до 371°С, в частности, приблизительно от 180 до 370°С.

Согласно настоящей заявке реакция гидрокрекинга может представлять собой одну или несколько реакций гидрокрекинга, осуществляемых с применением традиционного оборудования, такого как реакторы с неподвижным слоем, кипящим слоем, суспензионный слой, взвешенный слой и т.д.

Согласно настоящей заявке, когда катализатор на основе фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно настоящей заявке используется в гидрокрекинге дистиллятных масел, катализатор может быть использован в традиционных условиях гидрокрекинга. Например, гидрокрекинг может быть осуществлен в следующих условиях: температура реакции составляет приблизительно от 200 до 650°С, предпочтительно приблизительно от 300 до 510°С, давление в реакторе составляет приблизительно от 3 до 24 МПа, предпочтительно приблизительно от 4 до 15 МПа, часовая объемная скорость жидкости составляет приблизительно от 0,1 до 50 ч-1, предпочтительно приблизительно от 0,2 до 30 ч-1, и объемное соотношение водорода и масла составляет приблизительно от 100 до 5000.

Согласно четвертому аспекту настоящей заявки предложен гидрокрекинга содержащий, по отношению к сухой массе катализатора, приблизительно от 45 до 90 мас.%, например, приблизительно от 60 до 90 мас.% носителя в пересчете на сухое вещество; приблизительно от 1 до 40 мас.%, например, приблизительно от 5 до 35 мас.% компонента первого металла в пересчете на оксиды металлов; и приблизительно от 1 до 15 мас.%, например, приблизительно от 2 до 12 мас.% компонента второго металла в пересчете на оксиды металлов, причем носитель содержит фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно настоящей заявке и огнеупорный неорганический оксид в массовом соотношении, которое составляет от приблизительно 0,03:1 до приблизительно 20:1, например, от приблизительно 0,05:1 до приблизительно 19:1; при этом компонент первого металла содержит металл группы VIB; и компонент второго металла содержит металл группы VIII.

Согласно настоящей заявке огнеупорный неорганический оксид может быть использован для повышения прочности катализатора, а также для и улучшения и регулирования физико-химических свойств катализатора, в том числе для улучшения пористой структуры катализатора. Согласно некоторым вариантам осуществления огнеупорный неорганический оксид может представлять собой любой неорганический оксид, обычно используемый в носителях гидрирование катализаторах, такой как оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония, оксид магния, диоксид тория, оксид бериллия, оксид бора, оксид кадмия и т.д. Согласно предпочтительному варианту осуществления настоящей заявки огнеупорный неорганический оксид представляет собой оксид алюминия, и в качестве оксида алюминия могут присутствовать гидраргиллиты, такие как гиббсит, байерит, нордстрандит и моногидратный боксит, такой как бемит, диаспор, псевдобемит.

Согласно предпочтительным вариантам осуществления настоящей заявки компонент первого металла выбран из группы, которую составляют молибденовые компоненты, вольфрамовые компоненты и любое их сочетание; и/или компонент второго металла выбран из группы, которую составляют железные компоненты, никелевые компоненты, кобальтовые компоненты и любое их сочетание.

Согласно пятому аспекту настоящей заявки предложен способ получения катализатора гидрокрекинга согласно настоящей заявке, включающий следующие стадии:

i) смешивание фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно настоящей заявке с огнеупорным неорганическим оксидом с получением носителя; и

ii) введение носителя в контакт с пропитывающим раствором, в котором содержатся предшественник первого металла и предшественник второго металла, для пропитывания.

Согласно настоящей заявке введение в контакт носителя с пропитывающим раствором и пропитывание могут быть осуществлены любым способом известный в технике, таким как способ, который описан в патенте КНР №ZL200810241082.3, и который включает нанесение компонента металла группы VIB, компонента металл группы VIII и органической добавки на носитель катализатора.

Способы получения носителя хорошо известны в технике, и в данном отношении отсутствует определенное ограничение в настоящей заявке. Например, способ может включать следующие стадии: смешивание фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно настоящей заявке с огнеупорным неорганическим оксидом, а затем формование и высушивание с получением носителя. Формование может быть осуществлено с применением разнообразных традиционных способов, таких как формование путем таблетирования, формование путем шаровой прокатки или формование путем экструзии.

Форма носителя согласно настоящей заявке не ограничивается определенным образом и может представлять собой сферу, пластинку, полую пластинку, полую сферу, блок и т.д., причем носитель пластинчатой формы может иметь многолопастную форму, такую как форма трилистника, форма четырехлистника и т.п., или соответствующую модифицированную форму.

Согласно некоторым вариантам осуществления настоящей заявки предшественник первого металла представляет собой соединение, которое содержит первый металл и является растворимым в пропитывающем растворе, в том числе, но без ограничения, по меньшей мере одно соединение, в качестве которого выбирают неорганические кислоты первого металла, неорганические соли первого металла, оксиды первого металла и металлоорганические соединения первого металла; при этом неорганическая соль может представлять собой по меньшей мере одну соль, выбранную из группы, которую составляют нитрат, карбонат, основной карбонат, гипофосфит, фосфат, сульфат и хлорид; органический заместитель в металлоорганическом соединении первого металла может представлять собой по меньшей мере один заместитель, выбранный из группы, которую составляют гидроксильная группа, карбоксильная группа, аминная группа, кетонная группа, простоэфирная группа и алкильная группа. Например, когда первый металл представляет собой молибден, предшественник первого металла может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют молибденовая кислота, парамолибденовая кислота, молибдат, парамолибдат и оксид молибдена; а когда первый металл представляет собой вольфрам, предшественник первого металла может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют вольфрамовая кислота, метавольфрамовая кислота, этилметавольфрамовая кислота, вольфрамат, метавольфрамат и этилметавольфрамат.

Согласно некоторым вариантам осуществления настоящей заявки предшественник второго металла представляет собой соединение, которое содержит второй металл и является растворимым в пропитывающем растворе, в том числе, но без ограничения, по неорганические кислоты второго металла, неорганические соли второго металла, оксиды второго металла и металлоорганические соединения второго металла; при этом неорганическая соль может представлять собой по меньшей мере одну соль, выбранную из группы, которую составляют нитрат, карбонат, основной карбонат, гипофосфит, фосфат, сульфат, и хлорид; и органический заместитель в металлоорганическом соединении второго металла может представлять собой по меньшей мере один заместитель, выбранный из группы, которую составляют гидроксильная группа, карбоксильная группа, аминная группа, кетонная группа, простоэфирная группа и алкильная группа.

Согласно некоторым вариантам осуществления настоящей заявки пропитывающий раствор может дополнительно включать органическую добавку, который может присутствовать в количестве, составляющем приблизительно от 2 до 300 г/л. Органическая добавка может представлять собой кислородсодержащее органическое соединение и/или азотсодержащее органическое соединение. В частности, кислородсодержащее органическое соединение может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют этиленгликоль, глицерин, полиэтиленгликоль (имеющий молекулярную массу, которая может составлять приблизительно от 200 до 1500), диэтиленгликоль, бутандиол, уксусная кислота, малеиновая кислота, щавелевая кислота, нитрилотриуксусная кислота, 1,2-циклогександиаминтетрауксусная кислота, лимонная кислота, винная кислота и яблочная кислота; азотсодержащее органическое соединение может представлять собой по меньшей мере одно соединение, выбранное из группы, которую составляют этилендиамин, диэтилентриамин, циклогександиаминтетрауксусная кислота, глицин,

нитрилотриуксусная кислота, этилендиаминтетрауксусная кислота и этилендиаминтетраацетат аммония.

В способе получения катализатора гидрокрекинга согласно настоящей заявке температура введения в контакт и пропитывание не ограничивается определенным образом и может представлять собой различные температуры, которые могут быть достигнуты для используемого пропитывающего раствора. Продолжительность пропитывания также не ограничивается определенным образом при том условии, что в носитель катализатора может быть загружен в желательном количестве предшественник металлического активного компонента. Как правило, чем выше температура пропитывания и концентрация пропитывающего раствора, тем короче время, требуемое для достижения такого уровня пропитывания (т.е. разности между массой носителя катализатора после пропитывания и массой носителя катализатора до пропитывания); и наоборот. Когда выбраны желательные уровни и условия пропитывания, соответствующая продолжительность пропитывания может быть легко определена специалистом в данной области техники с учетом раскрытия в настоящем документе.

Способ пропитывания также не ограничивается определенным образом, и пропитывание может представлять собой пропитывание до насыщения или пропитывание до перенасыщения. Условия пропитывания не ограничиваются определенным образом, и пропитывание может быть осуществлено в герметичных условиях или в открытых условиях согласно традиционным способам, и потеря водного растворителя в течение пропитывания может быть пополнена или нет. В течение процесса пропитывания могут быть введены разнообразные газы, такие как воздух, азот, пар и т.д., или введение новых компонентов может отсутствовать.

Согласно некоторым вариантам осуществления настоящей заявки способ получения катализатора гидрокрекинга может дополнительно включать стадию высушивания и прокаливания пропитанного материала, причем данная стадия традиционно используется для получения катализаторов и не ограничивается определенным образом согласно настоящей заявке. Например, высушивание может быть осуществлено в следующих условиях: температура составляет приблизительно от 80 до 350°С, предпочтительно приблизительно от 100 до 300°С и продолжительность высушивания составляет приблизительно от 0,5 до 24 ч, предпочтительно приблизительно от 1 до 12 ч. Прокаливание может быть осуществлено в следующих условиях: температура составляет приблизительно от 350 до 600°С, предпочтительно приблизительно от 400 до 550°С; и продолжительность прокаливания составляет приблизительно от 0,2 до 12 ч, предпочтительно приблизительно от 1 до 10 ч.

Катализатор гидрокрекинга согласно настоящей заявке может быть использован в качестве кислотного катализатора для каталитического крекинга, гидроизомеризации, алкилирования, гидрокрекинга и других реакций, и он оказывается особенно подходящим для применения в гидрокрекинге исходного углеводородного материала в целях получения углеводородных фракций, имеющих менее высокие температуры кипения и меньшие молекулярные массы.

Таким образом, согласно шестому аспект настоящей заявки предложено применение катализатора гидрокрекинга согласно настоящей заявке в гидрокрекинге исходного углеводородного материала, включая стадию введения исходного углеводородного материала в контакт с указанным катализатором гидрокрекинга.

Согласно настоящей заявке, в качестве исходного углеводородного материала могут быть выбраны разнообразные тяжелые минеральные масла или синтетические масла или соответствующие смешанные дистилляты, такие как газойли прямой дистилляции, газойли вакуумной дистилляции, деметаллизированные масла, остатки дистилляции при атмосферном давлении, деасфальтизированные остатки вакуумной дистилляции, продукты дистилляции коксования, подвергнутые каталитическому крекингу продукты дистилляции, сланцевые масла, масла из нефтеносных песков, жидкие продукты газификации угля и т.д.

В частности, катализатор согласно настоящей заявке может быть использован в гидрокрекинге тяжелых и низкосортных дистиллятов с получением среднего дистиллята, у которого диапазон дистилляции составляет приблизительно от 149 до 371°С, в частности, приблизительно от 180 до 370°С.

В случае применения в гидрокрекинге исходного углеводородного материала катализатор гидрокрекинга согласно настоящей заявке предпочтительно подвергают предварительной сульфуризации, используя серу, сероводород или серосодержащий исходный материал в присутствии водород при температуре, составляющей приблизительно от 140 до 370°С перед применением. Предварительная сульфуризация может быть осуществлена вне реактора или внутри реактора на месте применения катализатора таким образом, чтобы превратить его в сульфидную форму.

Когда катализатор согласно настоящей заявке используют в гидрокрекинге дистиллятов, катализатор может быть использован в традиционных условиях гидрокрекинга. Например, реакция гидрокрекинга может быть осуществлена в следующих условиях: температура реакции составляет приблизительно от 200 до 650°С, предпочтительно приблизительно от 300 до 510°С; давление в реакторе составляет приблизительно от 3 до 24 МПа, предпочтительно приблизительно от 4 до 15 МПа; часовая объемная скорость жидкости составляет приблизительно от 0,1 до 50 ч-1, предпочтительно приблизительно от 0,2 до 30 ч-1; и объемное соотношение водорода и масла составляет приблизительно от 100 до 5000.

Реакция гидрокрекинга может быть осуществлена с применением любого оборудования, которое обеспечивает введение в контакт и реакцию исходного углеводородного материала с катализатором в условиях гидрирования, и которое может представлять собой, например, реактор с неподвижным слоем, подвижным слоем, кипящим слоем или суспензионным слоем.

Согласно предпочтительным вариантам осуществления настоящей заявки предложены следующие технические решения.

А1: фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния, содержащее приблизительно от 90 до 99,8 мас.% кремния, приблизительно от 0,1 до 9,0 мас.% алюминия, и приблизительно от 0,01 до 2,5 мас.% фосфора в пересчете на оксиды и по отношению к сухой массе молекулярного сита,

причем молекулярное сито характеризует рентгеновская дифрактограмма, содержащая по меньшей мере три дифракционных пика, при этом первый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 5,9 до 6,9°, второй интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 10,0 до 11,0°, третий интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 15,6 до 16,7°,

предпочтительно молекулярное сито имеет объем пор, составляющий приблизительно от 0,20 до 0,50 мл/г, и удельную площадь поверхности, составляющую приблизительно от 260 до 600 м2/г.

А2: фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно решению А1, причем на рентгеновской дифрактограмме молекулярного сита первый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 6,1 до 6,8°, второй интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 10,2 до 10,7°, и третий интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 15,8 до 16,5°.

A3: фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно любому из предшествующих решений, причем на рентгеновской дифрактограмме молекулярного сита I1/I23,5-24,5° составляет приблизительно от 3,0 до 11,0, I2/I23,5-24,5° составляет приблизительно от 2,9 до 7,0, I3/1 гз,5-24,5° составляет приблизительно от 1,0 до 4,0, при этом I1 представляет собой высоту пика для первого интенсивного пика, I2 представляет собой высоту пика для второго интенсивного пика, I3 представляет собой высоту пика для третьего интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

А4: фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно любому из предшествующих решений, причем молекулярное сито характеризует рентгеновская дифрактограмма, содержащая по меньшей мере пять дифракционных пиков, при этом четвертый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 20,4 до 21,6°, и пятый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 11,8 до 12,8°.

А5: фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния согласно решению А4, причем на рентгеновской дифрактограмме молекулярного сита четвертый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 20,8 до 21,4°, и пятый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 12,1 до 12,6°; и/или I4/I23,5-24,5° составляет приблизительно от 1,0 до 4,0, и I5/I23,5-24,5° составляет приблизительно от 1,0 до 2,0, причем I4 представляет собой высоту пика для четвертого интенсивного пика, I5 представляет собой высоту пика для пятого интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

А6: способ получения фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния, включающий следующие стадии:

a) осуществление гидротермической обработки исходного материала фосфорсодержащего молекулярного сита при температуре, составляющей приблизительно от 350 до 700°С, давлении, составляющем приблизительно от 0,1 до 8,0 МПа, и в присутствии пара в течение приблизительно от 0,5 до 10 ч с получением гидротермически обработанного материала молекулярного сита; причем исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее приблизительно от 0,1 до 15 мас.%, содержание натрия, составляющее приблизительно от 0,5 до 4,5 мас.%, содержание кремния, составляющее приблизительно от 70 до 85 мас.%, и содержание алюминия, составляющее приблизительно от 16,0 до 21,0 мас.% в пересчете на оксиды и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита;

b) добавление воды в гидротермически обработанный материал молекулярного сита, полученный на стадии (а), и суспендирование с получением первой суспензии, нагревание первой суспензии до температуры, составляющей приблизительно от 40 до 95°С, предпочтительно приблизительно от 50 до 85°С, затем добавление первого раствора кислоты в первую суспензию при поддержании температуры, причем первый раствор кислоты добавляют в таком количестве, что подкисленная первая суспензия имеет значение рН, составляющее приблизительно от 2,5 до 4, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор первого твердого продукта; и

с) добавление воды в первый твердый продукт, полученный на стадии (b), и суспендирование с получением второй суспензии, нагревание второй суспензии до температуры, составляющей приблизительно от 40 до 95°С, предпочтительно приблизительно от 50 до 85°С, затем при поддержании постоянной температуры добавление второго раствора кислоты во вторую суспензию, в котором второй раствор кислоты добавляют в таком количестве, что подкисленная вторая суспензия имеет значение рН, составляющее приблизительно от 1,0 до 2,0, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор второго твердого продукта.

А7: способ согласно решению А6, в котором на стадии (а) исходный материал фосфорсодержащего молекулярного сита представляет собой фосфорсодержащее молекулярное сито Y, имеющее параметр кристаллической решетки, составляющий приблизительно от 2,425 до 2,47 нм, удельную площадь поверхности, составляющую приблизительно от 250 до 750 м2/г, и объем пор, составляющий приблизительно от 0,2 до 0,95 мл/г.

А8: способ согласно решению А6 или А7, в котором на стадии (b) соотношение массы воды в первой суспензии и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет приблизительно 14:1 до приблизительно 5:1.

А9: способ согласно любому из решений А6-А8, в котором на стадии (с) соотношение массы воды во второй суспензии и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет приблизительно 0,5:1 до приблизительно 20:1.

А10: способ согласно любому из решений А6-А9, в котором на стадии (с) добавление второго раствора кислоты осуществляют посредством добавления второго раствора кислоты во вторую суспензию при скорости, составляющей приблизительно от 0,05 до 15 моль/ч, предпочтительно приблизительно от 0,05 до 10 моль/ч, предпочтительнее приблизительно от 2 до 8 моль/ч в пересчете на Н+ и по отношению к 1 л второй суспензии.

A11: способ согласно любому из решений А6-А10, в котором на стадии (b) первый раствор кислоты имеет концентрацию кислоты, составляющую приблизительно от 0,01 до 15,0 моль/л, предпочтительно приблизительно от 0,1 до 5,0 моль/л, и кислота в первом растворе кислоты представляет собой по меньшей мере одну кислоту, выбранную из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, лимонная кислота, винная кислота, муравьиная кислота и уксусная кислота, предпочтительно выбранную из серной кислоты и азотной кислоты; и/или на стадии (с) второй раствор кислоты имеет концентрацию кислоты, составляющую приблизительно от 0,01 до 15,0 моль/л, предпочтительно приблизительно от 0,1 до 5,0 моль/л, и кислота во втором растворе кислоты представляет собой по меньшей мере одну кислоту, выбранную из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, лимонная кислота, винная кислота, муравьиная кислота и уксусная кислота, предпочтительно выбранную из серной кислоты и азотной кислоты.

А12: способ согласно любому из решений А6-А11, дополнительно включающий: сбор второго твердого продукта, затем промывание водой и высушивание с получением фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния; предпочтительно высушивание осуществляют в следующих условиях: температура составляет приблизительно от 50 до 350°С, предпочтительно приблизительно от 70 до 200°С; и продолжительность высушивания составляет приблизительно от 1 до 24 ч, предпочтительно приблизительно от 2 до 6 ч.

А13: фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния, полученное способом согласно любому из решений А6-А12.

А14: применение фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния согласно любому из решений А1-А5 и А13 в гидрокрекинге исходного углеводородного материала.

А15: применение согласно решению А14, в котором исходный углеводородный материал выбран из группы, которую составляют газойли прямой дистилляции, газойли вакуумной дистилляции, деметаллизированные масла, остатки дистилляции при атмосферном давлении, деасфальтизированные остатки вакуумной дистилляции, продукты дистилляции коксования, подвергнутые каталитическому крекингу продукты дистилляции, сланцевые масла, масла из нефтеносных песков, жидкие продукты газификации угля и сочетание двух или более указанных материалов; и/или

реакцию гидрокрекинга осуществляют в следующих условиях: температура реакции составляет приблизительно от 200 до 650°С, предпочтительно приблизительно от 300 до 510°С; давление в реакторе составляет приблизительно от 3 до 24 МПа, предпочтительно приблизительно от 4 до 15 МПа; часовая объемная скорость жидкости составляет приблизительно от 0,1 до 50 ч-1, предпочтительно приблизительно от 0,2 до 30 ч-1; и объемное соотношение водорода и масла составляет приблизительно от 100 до 5000.

А16: катализатор гидрокрекинга, содержащий, по отношению к сухой массе катализатора, приблизительно от 45 до 90 мас.% носителя в пересчете на сухую массу, приблизительно от 1 до 40 мас.% компонента первого металла в пересчете на оксиды металлов, и приблизительно от 1 до 15 мас.% компонента второго металла в пересчете на оксиды металлов;

носитель содержит фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния и огнеупорный неорганический оксид, причем массовое соотношение фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния и огнеупорного неорганического оксида составляет приблизительно 0,03:1 до приблизительно 20:1;

при этом компонент первого металла содержит металл группы VIB; и компонент второго металла содержит металл группы VIII; и

фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния содержит приблизительно от 90 до 99,8 мас.% кремния, приблизительно от 0,1 до 9,0 мас.% алюминия и приблизительно от 0,01 до 2,5 мас.% фосфора в пересчете на оксиды и по отношению к сухой массе молекулярного сита, и фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния характеризует рентгеновская дифрактограмма, содержащая по меньшей мере три дифракционных пика, при этом первый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 5,9 до 6,9°, второй интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 10,0 до 11,0°, и третий интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 15,6 до 16,7°, предпочтительно фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния имеет объем пор, составляющий приблизительно от 0,20 до 0,50 мл/г, и удельную площадь поверхности, составляющую приблизительно от 260 до 600 м2/г.

А17: катализатор гидрокрекинга согласно решению А16, в котором, на рентгеновской дифрактограмме фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния, первый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 6,1 до 6,8°, второй интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 10,2 до 10,7°, и третий интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 15,8 до 16,5°.

А18: катализатор гидрокрекинга согласно решению А16 или А17, в котором на рентгеновской дифрактограмме фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния I1/I23,5-24,5° составляет приблизительно от 3,0 до 11,0, I2/I23,5-24,5° составляет приблизительно от 2,9 до 7,0, и I3/I23,5-24,5° составляет приблизительно от 1,0 до 4,0, где I1 представляет собой высоту пика для первого интенсивного пика, I2 представляет собой высоту пика для второго интенсивного пика, I3 представляет собой высоту пика для третьего интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

А19: катализатор гидрокрекинга согласно любому из решений А16-А18, в котором фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния характеризует рентгеновская дифрактограмма, содержащая по меньшей мере пять дифракционных пиков, причем четвертый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 20,4 до 21,6°, и пятый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 11,8 до 12,8°.

А20: катализатор гидрокрекинга согласно решению А19, в котором на рентгеновской дифрактограмме фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния четвертый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 20,8 до 21,4°, и пятый интенсивный пик присутствует под дифракционным углом, составляющим приблизительно от 12,1 до 12,6°; и/или I4/I23,5-24,5° составляет приблизительно от 1,0 до 4,0, и I5/I23,5-24,5° составляет приблизительно от 1,0 до 2,0, при этом I4 представляет собой высоту пика для четвертого интенсивного пика, I5 представляет собой высоту пика для пятого интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

А21: катализатор гидрокрекинга согласно любому из решений А16-А20, в котором фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния получают способом включающий следующие стадии:

а) осуществление гидротермической обработки исходного материала фосфорсодержащего молекулярного сита при температуре, составляющей приблизительно от 350 до 700°С, давлении, составляющем приблизительно от 0,1 до 8,0 МПа, и в присутствии пара в течение приблизительно от 0,5 до 10 ч с получением гидротермически обработанного материала молекулярного сита; при этом исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее приблизительно от 0,1 до 15 мас.%, содержание натрия, составляющее приблизительно от 0,5 до 4,5 мас.%, содержание кремния, составляющее приблизительно от 70 до 85 мас.%, и содержание алюминия, составляющее приблизительно от 16,0 до 21,0 мас.% в пересчете на оксиды и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита;

b) добавление воды в гидротермически обработанный материал молекулярного сита, полученный на стадии (а), и суспендирование с получением первой суспензии, нагревание первой суспензии до температуры, составляющей приблизительно от 40 до 95°С, предпочтительно приблизительно от 50 до 85°С, затем добавление первого раствора кислоты в первую суспензию при поддержании температуры, в котором первый раствор кислоты добавляют в таком количестве, что подкисленная первая суспензия имеет значение рН, составляющее приблизительно от 2,5 до 4, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор первого твердого продукта; и

c) добавление воды в первый твердый продукт, полученный на стадии (b), и суспендирование с получением второй суспензии, нагревание второй суспензии до температуры, составляющей приблизительно от 40 до 95°С, предпочтительно приблизительно от 50 до 85°С, затем при поддержании постоянной температуры добавление второго раствора кислоты во вторую суспензию, в котором второй раствор кислоты добавляют в таком количестве, что подкисленная вторая суспензия имеет значение рН, составляющее приблизительно от 1,0 до 2,0, осуществление реакции при постоянной температуре в течение приблизительно от 0,5 до 20 ч и сбор второго твердого продукта.

А22: катализатор гидрокрекинга согласно решению А21, в котором на стадии (а) исходный материал фосфорсодержащего молекулярного сита представляет собой фосфорсодержащее молекулярное сито Y, имеющее параметр кристаллической решетки, составляющий приблизительно от 2,425 до 2,47 нм, удельную площадь поверхности, составляющую приблизительно от 250 до 750 м2/г, и объем пор, составляющий приблизительно от 0,2 до 0,95 мл/г.

А23: катализатор гидрокрекинга согласно решению А21 или А22, в котором на стадии (b) соотношение массы воды в первой суспензии и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет от приблизительно 14:1 до приблизительно 5:1.

А24: катализатор гидрокрекинга согласно любому из решений А21-А23, в котором на стадии (с) соотношение массы воды во второй суспензии и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет от приблизительно 0,5:1 до приблизительно 20:1.

А25: катализатор гидрокрекинга согласно любому из решений А21-А24, в котором на стадии (с) добавление второго раствора кислоты осуществляют посредством добавления второго раствора кислоты во вторую суспензию при скорости, составляющей приблизительно от 0,05 до 15 моль/ч, предпочтительно приблизительно от 0,05 до 10 моль/ч, предпочтительнее приблизительно от 2 до 8 моль/ч в пересчете на Н+ и по отношению к 1 л второй суспензии.

А26: катализатор гидрокрекинга согласно любому из решений А21-А25, в котором на стадии (b) первый раствор кислоты имеет концентрацию кислоты, составляющую приблизительно от 0,01 до 15,0 моль/л, предпочтительно приблизительно от 0,1 до 5,0 моль/л, и кислота в первом растворе кислоты представляет собой по меньшей мере одну кислоту, выбранную из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, лимонная кислота, винная кислота, муравьиная кислота и уксусная кислота, предпочтительно выбранную из серной кислоты и азотной кислоты; и/или на стадии (с) второй раствор кислоты имеет концентрацию кислоты, составляющую приблизительно от 0,01 до 15,0 моль/л, предпочтительно приблизительно от 0,1 до 5,0 моль/л, и кислота во втором растворе кислоты представляет собой по меньшей мере одну кислоту, выбранную из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, лимонная кислота, винная кислота, муравьиная кислота и уксусная кислота, предпочтительно выбранную из серной кислоты и азотной кислоты.

А27: катализатор гидрокрекинга согласно любому из решений А21-А26, причем способ получения фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния дополнительно включает следующие стадии: сбор второго твердого продукта, затем промывание водой и высушивание с получением фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния; предпочтительно высушивание осуществляют в следующих условиях: температура составляет приблизительно от 50 до 350°С, предпочтительно приблизительно от 70 до 200°С; и продолжительность высушивания составляет приблизительно от 1 до 24 ч, предпочтительно приблизительно от 2 до 6 ч.

А28: катализатор гидрокрекинга согласно любому из решений А21-А27, в котором огнеупорный неорганический оксид выбран из группы, которую составляют оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония, оксид магния, диоксид тория, оксид бериллия, оксид бора, оксид кадмия и сочетание двух или более указанных материалов; и/или компонент первого металла представляет собой молибденовый компонент и/или вольфрамовый компонент; и компонент второго металла представляет собой железный компонент, никелевый компонент, кобальтовый компонент и сочетание двух или более указанных материалов.

А29: способ получения катализатора гидрокрекинга согласно любому из решений А16-А28, включающий стадию ведения носителя в контакт с пропитывающим раствором, в котором содержатся предшественник первого металла и предшественник второго металла, для пропитывания, в котором носитель содержит фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния и огнеупорный неорганический оксид.

А30: способ согласно решению А29, дополнительно включающий следующие стадии: смешивание фосфорсодержащего молекулярного сита с высоким содержанием диоксида кремния с огнеупорным неорганическим оксидом, затем формование, высушивание и прокаливание с получением носителя.

А31: способ согласно решениям А29 или А30, в котором предшественник первого металла представляет собой неорганическую кислоту первого металла, неорганическую соль первого металла или металлоорганическое соединение первого металла; причем неорганическая соль представляет собой по меньшей мере одну соль, выбранную из группы, которую составляют нитрат, карбонат, основной карбонат, гипофосфит, фосфат, сульфат и хлорид; органический заместитель в металлоорганическом соединении первого металла представляет собой по меньшей мере один заместитель, выбранный из группы, которую составляют гидроксильная группа, карбоксильная группа, аминная группа, кетонная группа, простоэфирная группа и алкильная группа; и/или предшественник второго металла представляет собой неорганическую кислоту второго металла, неорганическую соль второго металла или металлоорганическое соединение второго металла; причем неорганическая соль представляет собой по меньшей мере одну соль, выбранную из группы, которую составляют нитрат, карбонат, основной карбонат, гипофосфит, фосфат, сульфат и хлорид; органический заместитель в металлоорганическом соединении второго металла представляет собой по меньшей мере один заместитель, выбранный из группы, которую составляют гидроксильная группа, карбоксильная группа, аминная группа, кетонная группа, простоэфирная группа и алкильная группа.

А32: способ согласно любому из решений А29-А31, дополнительно включающий стадии высушивания и прокаливания пропитанного материала;

предпочтительно высушивание осуществляют в следующих условиях: температура составляет приблизительно от 80 до 350°С, предпочтительно приблизительно от 100 до 300°С и продолжительность высушивания составляет приблизительно от 0,5 до 24 часов, предпочтительно приблизительно от 1 до 12 часов; и/или предпочтительно прокаливание осуществляют в следующих условиях: температура составляет приблизительно от 350 до 600°С, предпочтительно приблизительно от 400 до 550°С, и продолжительность прокаливания составляет приблизительно от 0,2 до 12 ч, предпочтительно приблизительно от 1 до 10 ч.

А33: применение катализатора гидрокрекинга согласно любому из решений А16-А28 в гидрокрекинге исходного углеводородного материала.

А34: применение согласно решению А33, в котором исходный углеводородный материал выбран из группы, которую составляют газойли прямой дистилляции, газойли вакуумной дистилляции, деметаллизированные масла, остатки дистилляции при атмосферном давлении, деасфальтизированные остатки вакуумной дистилляции, продукты дистилляции коксования, подвергнутые каталитическому крекингу продукты дистилляции, сланцевые масла, масла из нефтеносных песков, жидкие продукты газификации угля и сочетание двух или более указанных материалов; и/или реакцию гидрокрекинга осуществляют в следующих условиях: температура реакции составляет приблизительно от 200 до 650°С, предпочтительно приблизительно от 300 до 510°С; давление в реакторе составляет приблизительно от 3 до 24 МПа, предпочтительно приблизительно от 4 до 15 МПа; часовая объемная скорость жидкости составляет приблизительно от 0,1 до 50 ч-1, предпочтительно приблизительно от 0,2 до 30 ч-1; и объемное соотношение водорода и масла составляет приблизительно от 100 до 5000.

В1: фосфорсодержащее молекулярное сито с высоким содержанием диоксида кремния, отличающееся тем, что молекулярное сито имеет объем пор, составляющий приблизительно от 0,20 до 0,50 мл/г, удельную площадь поверхности, составляющую приблизительно от 260 до 600 м2/г, и молекулярное сито имеет содержание кремния, составляющее приблизительно от 90 до 99,8 мас.%, содержание алюминия, составляющее приблизительно от 0,1 до 9,0 мас.%, и содержание фосфора, составляющее приблизительно от 0,01 до 2,5 мас.% в пересчете на оксиды и по отношению к сухой массе молекулярного сита; при этом молекулярное сито характеризует рентгеновская дифрактограмма, содержащая первый интенсивный пик под дифракционным углом, составляющим приблизительно от 5,9 до 6,9°, второй интенсивный пик под дифракционным углом, составляющим приблизительно от 10,0 до 11,0°, и третий интенсивный пик под дифракционным углом, составляющим приблизительно от 15,6 до 16,7°.

В2: молекулярное сито согласно решению В1, причем молекулярное сито характеризует рентгеновская дифрактограмма, содержащая первый интенсивный пик под дифракционным углом, составляющим приблизительно от 6,1 до 6,8°, второй интенсивный пик под дифракционным углом, составляющим приблизительно от 10,2 до 10,7°, и третий интенсивный пик под дифракционным углом, составляющим приблизительно от 15,8 до 16,5°.

В3: Молекулярное сито согласно решению В1 или В2, причем на рентгеновской дифрактограмме молекулярного сита I1/I23,5-24,5° составляет приблизительно от 3,0 до 11,0, I2/I23,5-24,5° составляет приблизительно от 2,9 до 7,0, и I3/I23,5-24,5° составляет приблизительно от 1,0 до 4,0, где I1 представляет собой высоту пика для первого интенсивного пика, I2 представляет собой высоту пика для второго интенсивного пика, I3 представляет собой высоту пика для третьего интенсивного пика, и I23,5-24,5° представляет собой высоту пика для пика под дифракционным углом, составляющим приблизительно от 23,5 до 24,5°.

В4: молекулярное сито согласно решению В1 или В2, причем молекулярное сито характеризует рентгеновская дифрактограмма, содержащая четвертый интенсивный пик под дифракционным углом, составляющим приблизительно от 20,4 до 21,6°, и пятый интенсивный пик под дифракционным углом, составляющим приблизительно от 11,8 до 12,8°.