ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу полимеризации в объеме для получения полидиенов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ

Полидиены, как правило, получают полимеризацией в растворе, где диеновые мономеры полимеризуют в инертном растворителе. Растворитель действует в качестве носителя реагентов и/или продукта. Растворитель поддерживает передачу тепла в корпусе реактора и облегчает перемешивание и перемещение полимеризуемой смеси, также называемой цемент, поскольку вязкость цемента снижается за счет присутствия растворителя. Однако присутствие растворителя приводит к ряду недостатков, присущих способу полимеризации в растворе. Растворитель должен быть отделен от полимера и повторно использован или в ином случае удален, как отходы. Стоимость удаления и повторного использования растворителя значительно увеличивает стоимость способа полимеризации, и всегда существует риск того, что в повторно используемом растворителе сохранились примеси, которые отравят катализатор полимеризации. Дополнительно, чистота полимерного продукта может пострадать из-за трудностей при удалении растворителя.

Полидиены также могут быть получены при использовании способа полимеризации в массе, где диеновый мономер контактирует с инициатором и полимеризуется в отсутствии или фактическом отсутствии какого-либо растворителя, разбавителя и/или диспергатора. Поскольку способ полимеризации в массе проводят в отсутствии или фактическом отсутствии какого-либо растворителя, разбавителя и/или диспергатора, то снижается риск контаминации и упрощается отделение продукта. Дополнительно, способ полимеризации в массе имеет множество экономических преимуществ, включая капитальные затраты на приобретение и хранение растворителей, разбавителей и/или диспергаторов, снижение затрат энергии на повторное использование и очистку растворителей, разбавителей и/или диспергаторов, снижение затрат энергии на работу установки. Дополнительно, способ полимеризации в массе обеспечивает экологические преимущества, сокращая выбросы и загрязнения вод.

Однако способ полимеризации в массе также имеет недостатки, в частности, в отношении получения полидиенов. Передача тепла и смешивание затрудняются, поскольку увеличивается вязкость реакционной массы. Этот эффект значительно усиливается из-за отсутствия или фактического отсутствия какого-либо растворителя, разбавителя и/или диспергатора. Дополнительно, проблема передачи тепла усугубляться высокоэкзотермической природой свободнорадикальной полимеризации, являющейся наиболее распространенной реакцией полимеризации одновременно с полимеризацией диенов. Высокая вязкость может привести к самоускорению полимеризации, также известному как гель-эффект или эффект Троммадорфа-Норриша, который имеет место в системах радикальной полимеризации. Это возникает из-за локального повышения вязкости системы полимеризации, что снижает реакцию обрыва цепи, вызывая быстрое увеличение общей скорости реакции, приводя к возможному ускорению реакции и изменяя характеристики полученных полимеров. Такое увеличение полимеризации, как правило, сопровождается сильным повышением, если рассеивание тепла не адекватно. Это является существенной проблемой для термочувствительных мономеров, таких как диеновые мономеры, что ведет к ухудшению мономера и быстрому увеличению неконтролируемых побочных реакций.

Следовательно, способ полимеризации в массе для получения полидиенов, известный из предшествующего уровня техники, либо демонстрирует низкую скорость превращения, приводя к недостаточной эффективности способа для промышленного способа полимеризации, либо выходу полидиенов с худшими характеристиками.

Объект настоящего изобретения относится к способу полимеризации в массе для получения полидиенов, который не имеет указанных выше проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу полимеризации в массе для получения полимера (P), содержащему стадии:

(i) обеспечения по меньшей мере одного диенового мономера (DM) и необязательно по меньшей мере одного сомономера (СОМ);

(ii) контактирования по меньшей мере одного диенового мономера (DM) и необязательно по меньшей мере одного сомономера (СОМ) с каталитической системой (CS) с образованием реакционной смеси (RM);

(iii) полимеризации реакционной смеси (RM), включающей по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) по меньшей мере в одном корпусе реактора (RV);

(iv) извлечения полимера (P), полученного по меньшей мере в одном корпусе реактора (RV);

где реакционная смесь (RM) содержит растворитель, разбавитель и/или диспергатор в количестве ≤ 10 масс. % от общей массы реакционной смеси (RM); и

где коэффициент превращения диенового мономера (DM) и необязательно сомономера (СОМ) составляет ≥ 80%.

Диеновый мономер (DM) может представлять сопряженный диен, выбранный из 1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена, 2,4-гексадиена, 1,3-гептадиена, 2,4-гептадиена, 2 метил-1,3-бутадиена, 2-этил-1,3-бутадиена, 2,3-диметил-1,3-бутадиена, 2 метил-1,3-пентадиена, 4-метил-1,3-пентадиена и их смесей.

Сомономер (СОМ) может быть выбран из этилена, пропилена, изобутена, стирола, α-метил стирола, 4-метил стирола, акрилата, метакрилата, этилакрилата, метилметакрилата, этилметакрилата, ангидрида малеиновой кислоты, акрилонитрила и их смесей.

Каталитическая система (CS) может содержать компонент комплексного катализатора (СС) и необязательно компонент сокатализатора (Со), где компонент комплексного катализатора (СС) основывается на переходном металле групп 4-10 периодической таблицы элементов и/или редкоземельных металлах, предпочтительно компонент комплексного катализатора (СС) основывается на титане, хроме, ванадии, кобальте, никеле, цирконии, неодиме, гадолинии или их смесях.

Каталитическая система (CS) может содержать анионный инициатор (AI) и необязательно активирующие и/или регулирующие соединения (ARC), где анионный инициатор (AI) представляет моно- или полифункциональное металлорганическое соединение, предпочтительно моно- или полифункциональное щелочное металлорганическое соединение, более предпочтительно соединение монолития (), представленное формулой RLi, где R выбирают из алкила, алкенила, алкинила, циклоалкила, циклоалкенила, алкокси, гетероалкила, гетероалкенила, гетероалкинила, арилалкила, арилалкенила, арила, арилокси и их смесей.

Способ полимеризации в массе может быть проведен в отсутствии по меньшей мере одного сомономера (СОМ). В таком случае реакционная смесь (RM) содержит по меньшей мере один диеновый мономер (DM) в количестве ≥ 50,0 масс. %, предпочтительно ≥ 59 масс. %, более предпочтительно, 70,0 масс. %, еще более предпочтительно ≥ 90,0 масс. %, еще более предпочтительно ≥ 95,0 масс. % и еще более предпочтительно ≥ 98,0 масс. % от общей массы реакционной смеси (RM).

Способ полимеризации в массе может быть проведен в присутствии по меньшей мере одного сомономера (СОМ). В таком случае реакционная смесь (RM) содержит по меньшей мере один диеновый мономер (DM) в количестве ≥ 50,0 масс. %, предпочтительно ≥ 60,0 масс. %, более предпочтительно ≥ 70,0 масс. %, еще более предпочтительно ≥ 75,0 масс. % от общей массы реакционной смеси (RM), и по меньшей мере один сомономер (СОМ) в количестве ≤ 50,0 масс. %, предпочтительно ≤ 40,0 масс. %, более предпочтительно ≤ 30,0 масс. %, еще более предпочтительно ≤ 25,0 масс. % от общей массы реакционной смеси (RM).

Полимер (Р), извлеченный по меньшей мере из одного корпуса реактора (RV), может иметь среднемассовую молекулярную массу (Mw) в пределах от 1,000 до 1,500,000, предпочтительно в пределах от 100,000 до 1,500,000, более предпочтительно в пределах от 300,000 до 900,000,

Полимер (Р), извлеченный по меньшей мере из одного корпуса реактора (RV), может иметь соотношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (Mw/Mn) в пределах от 1,0 до 30,0, предпочтительно в пределах от 1,0 до 10,0, более предпочтительно в пределах от 1,0 до 5,0, еще более предпочтительно в пределах от 1,0 до 4,0.

Полимер (Р), извлеченный по меньшей мере из одного корпуса реактора (RV), может иметь молярное соотношение cis-1,4 единиц ≥ 90,0%, предпочтительно ≥ 95,0%, более предпочтительно ≥ 98,0%, еще более предпочтительно ≥ 99,0%, такое как в пределах от 90,0 до 100,0%, предпочтительно в пределах от 95,0 до 100,0%, более предпочтительно в пределах от 98,0 до 100,0%, еще более предпочтительно в пределах от 99,0 до 100,0%.

Полимер (Р), извлеченный по меньшей мере из одного корпуса реактора (RV), может иметь молярное соотношение cis-1,4 единиц ≤ 50,0%, предпочтительно ≤ 30,0%, более предпочтительно ≤ 15,0%, еще более предпочтительно ≤ 10,0%, еще более предпочтительно ≤ 5,0%, такое как в пределах от 0,1 до 50,0%, предпочтительно в пределах от 0,1 до 30,0%, более предпочтительно в пределах от 0,1 до 15,0%, еще более предпочтительно в пределах от 0,1 до 10,0%, еще более предпочтительно в пределах от 0,1 до 5,0%.

Полимер (Р), извлеченный по меньшей мере из одного корпуса реактора (RV), может иметь молярное соотношение cis-1,4 единиц в пределах от 10,0 до 50,0, предпочтительно в пределах от 20,0 до 40,0%.

Корпус реактора (RV) может быть снабжен динамическим устройством для смешивания (MD), включающим по меньшей мере два смесительных органа (MD), где по меньшей мере два смесительных органа (MD) подвижны относительно друг друга для создания сдвигового течения.

Корпус реактора (RV) может быть снабжен динамическим устройством для смешивания (MD), содержащей по меньшей мере два смесительных органа (MD) подвижные относительно друг друга для создания сдвигового течения, где устройство для смешивания (MD) содержит по меньшей мере один первый смесительный орган (1MD) и по меньшей мере один второй смесительный орган (2MD), и где сдвиговое течение возникает между по меньшей мере одним первым смесительным органом (1MD) и по меньшей мере одним вторым смесительным органом (2MD).

Корпус реактора (RV) может включать по меньшей мере один конденсатор (CON) для контроля температуры в корпусе реактора (RV) в способе полимеризации в массе, где диеновый мономер (DM) и/или необязательно сомономер (СОМ) испаряют в способе полимеризации в массе и ожижают в конденсаторе (CON), и предпочтительно возвращают обратно в корпус реактора (RV).

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к способу полимеризации в массе для получения полимера. Используемый в описании настоящей патентной заявки термин «полимеризация в массе» относится к полимеризации, проводимой в отсутствии или фактическом отсутствии какого-либо растворителя, разбавителя и/или диспергатора, где мономер как таковой действует, как разбавитель. Однако может возникнуть необходимость в обеспечении небольших количеств растворителя, разбавителя и/или диспергатора, выступающих в качестве носителя для компонентов, присутствующих в реакционной смеси помимо мономеров, таких как каталитические компоненты и добавки.

Настоящее изобретение относится к способу полимеризации в массе для получения полимера (Р), содержащему стадии:

(i) обеспечения по меньшей мере одного диенового мономера (DM);

(ii) контактирования по меньшей мере одного диенового мономера (DM) с каталитической системой (CS) с образованием реакционной смеси (RM);

(iii) полимеризации реакционной смеси (RM), включающей по меньшей мере один диеновый мономер (DM) по меньшей мере в одном корпусе реактора (RV);

(iv) извлечения полимера (Р), полученного по меньшей мере в одном корпусе реактора (RV);

где реакционная смесь (RM) содержит растворитель, разбавитель и/или диспергатор в количестве ≤ 10 масс. %, предпочтительно ≤ 5 масс. %, более предпочтительно ≤ 3 масс. % от общей массы реакционной смеси (RM); и

где коэффициент превращения диенового мономера (DM) составляет ≥ 80%, предпочтительно ≥ 90%, более предпочтительно ≥ 95%, еще более предпочтительно ≥ 98%.

Используемый в описании настоящей патентной заявки термин «коэффициент превращения» относится к общему коэффициенту превращения способа полимеризации в массе, то есть, общему количеству полимера, полученному относительно количества используемого диенового мономера(ов) и необязательно сомономера(ов).

При периодическом способе коэффициент превращения представляет количество полимера, полученное относительно количества диенового мономера(ов) и необязательно сомономера(ов), поданных в корпус реактора.

При непрерывном способе коэффициент превращения представляет массу потока полимера относительно массы потока диенового мономера(ов) и необязательно сомономера(ов), поданного в корпус реактора.

Используемый описании настоящей патентной заявки термин «коэффициент превращения» может быть определен по полимеру, полученному в корпусе реактора, определением остаточного диенового мономера(ов) и необязательно сомономера(ов), присутствующего в полимере, полученном в корпусе реактора перед проведением какой-либо дальнейшей процедуры исследования.

Этот метод выбран для определения коэффициента превращения в настоящем изобретении.

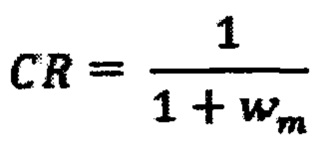

Коэффициент превращения определяют по формуле (I):

где

CR - коэффициент превращения; и

wm - масса остаточного мономера в масс. %, присутствующего в полимере, полученном в корпусе реактора, от общей массы полимера, полученного в корпусе реактора.

В случае, когда полимеризацию проводят только в одном корпусе реактора, коэффициент превращения определяют по полимеру, полученному в корпусе реактора. В случае, когда полимеризацию проводят в серии корпусов реактора, коэффициент превращения определяют по полимеру, полученному в последнем корпусе реактора серии корпусов реакторов.

Способ включает варианты осуществления настоящего изобретения, где по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) испаряют по меньшей мере из одного корпуса реактора (RV) во время способа полимеризации, ожижения по меньшей мере в одном конденсаторе (CON) и возвращают обратно по меньшей мере в один корпус реактора (RV) для контроля температуры способа полимеризации.

Дополнительно, способ включает варианты осуществления настоящего изобретения, где по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) подают не напрямую по меньшей мере в один корпус реактора (RV), а по меньшей мере в один корпус резервуара (RESV), из которого по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) подают по меньшей мере в один корпус реактора (RV).

В одном варианте осуществления настоящего изобретения по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) подают в корпус резервуара (RESV), из которого по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) подают по меньшей мере в один корпус реактора (RV), и где по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) испаряют по меньшей мере из одного корпуса реактора (RV) во время способа полимеризации, ожижения по меньшей мере в одном конденсаторе (CON) и возвращают обратно по меньшей мере в один корпус резервуара (RESV) для контроля температуры способа полимеризации.

Возможно по меньшей мере один сомономер (СОМ) используют в способе полимеризации в массе дополнительно к по меньшей мере одному диеновому мономеру (DM). В случае, когда по меньшей мере один сомономер (СОМ) обеспечен дополнительно к диеновым мономерам (DM), настоящее изобретение относится к способу полимеризации в массе для получения полимера (Р), содержащему стадии:

(i) обеспечения по меньшей мере одного диенового мономера (DM) и по меньшей мере одного сомономера (СОМ);

(ii) контактирования по меньшей мере одного диенового мономера (DM) и по меньшей мере одного сомономера (СОМ) с каталитической системой (CS) с образованием реакционной смеси (RM);

(iii) полимеризации реакционной смеси (RM), содержащей по меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ), по меньшей мере в одном корпусе реактора (RV);

(iv) извлечения полимера (Р), полученного по меньшей мере в одном корпусе реактора (RV);

где реакционная смесь (RM) содержит растворитель, разбавитель и/или диспергатор в количестве ≤ 10 масс. %, предпочтительно ≤ 5 масс. %, более предпочтительно ≤ 3 масс. % от общей массы реакционной смеси (RM); и

где коэффициент превращения диенового мономера (DM) и сомономера (СОМ) составляет ≥ 80%, предпочтительно ≥ 90%, более предпочтительно ≥ 95%, еще более предпочтительно ≥ 98%.

Диеновый мономер (DM)

Диеновый мономер (DM), используемый в способе полимеризации в массе, по существу неограничен.

Примеры диенового мономера (DM) включают без ограничения неразветвленные ациклические диены, такие как 1,4-пентадиен, 1,4 гексадиен, 1,5-гексадиен, 1,4-гептадиен, 1,5-гептадиен, и 1,6-гептадиен; разветвленные ациклические диены, такие как 5-метил-1,4-гексадиен, 2-метил-1,5-гексадиен, 6-метил-1,5-гептадиен, 7-метил-1,6-октадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен, 5,7-диметил-1,7-октадиен, и 1,9-декадиен; моноциклические диены, такие как 1,4-циклогексадиен, 1,5-циклооктадиен и 1,5-циклододекадиен; полициклические диены со слитыми кольцами и кольцами, соединенными мостиковыми связями, такие как тетрагидроинден, и метилтетрагидроинден; норборнены, такие как 5-этилиден-2-норборнен, 5-винил-2-норборнен 5-метилен-2-норборнен, 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентил)-2-норборнен и 5-циклогексилиден-2-норборнен; и их смеси.

Предпочтительно диеновый мономер (DM) представляет сопряженный диен, выбранный из неразветвленных ациклических сопряженных диенов, таких как 1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 2,4-гексадиен, 1,3-гептадиен, и 2,4-гептадиен; разветвленных ациклических сопряженных диенов, таких как 2 метил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2,3-диметил-1,3-бутадиен, 2 метил-1,3-пентадиен, и 4-метил-1,3-пентадиен; моноциклических сопряженных диенов, таких как 1,3-циклогексадиен, 1,3-циклогептадиен and 1,3-циклооктадиен; и их смеси. Более предпочтительно диеновый мономер (DM) представляет сопряженный диен, выбранный из 1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена, 2,4-гексадиена, 1,3-гептадиена; 2,4-гептадиена, 2 метил-1,3-бутадиена, 2-этил-1,3-бутадиена, 2,3-диметил-1,3-бутадиена, 2 метил-1,3-пентадиена, 4-метил-1,3-пентадиена и их смесей. Еще более предпочтительно диеновый мономер (DM) представляет сопряженный диен, выбранный из 1,3-бутадиена, 2 метил-1,3-бутадиена, 2-этил-1,3-бутадиена, 2,3-диметил-1,3-бутадиена и их смесей.

Диеновый мономер (DM) может представлять 1,3-бутадиен.

Диеновый мономер (DM) может быть использован в способе полимеризации в массе в отсутствии других мономеров. В таком случае полимер (Р), полученный в способе полимеризации в массе представляет гомополимер диенового мономера. Дополнительно, смесь диеновых мономеров (DM) может быть использована в способе полимеризации в массе в отсутствии других мономеров. В таком случае полимер (Р), полученный в способе полимеризации в массе, представляет сополимер (оригинал страница 9 строка 31) из двух или более диеновых мономеров. Однако способ полимеризации в массе не ограничивается способом, где диеновый мономер (DM) представляет единственный присутствующий мономер. По меньшей мере один диеновый мономер (DM) может быть использован в присутствии по меньшей мере одного сомономера (СОМ). В таком случае полимер (Р), полученный в способе полимеризации в массе, представляет сополимер по меньшей мере одного диенового мономера (DM) и по меньшей мере одного сомономера (СОМ).

Сомономер (СОМ)

Сомономер (СОМ), используемый в способе полимеризации в массе, по существу не ограничен.

Примеры сомономера (СОМ) включают без ограничения олифеновые мономеры, такие как этилен, пропилен, 1-бутен, 2-бутен и изобутен; стирол- мономеры, такие как стирол, α-метил стирол, β-метил стирол, 2-метил стирол, 3-метил стирол, 4-метил стирол, 2-трет-бутил стирол, 3-трет-бутил стирол, and 4-трет-бутил стирол; винил- мономеры, такие как винилхлорид, винилацетат, виниловый спирт, винилкарбазол, винилбутираль, винилметиловый эфир, и винилпирролидон; фторсодержащие мономеры, такие как тетрафторэтилен, трифторэтилен и фтористый винилиден, хлорсодержащие мономеры, такие как хлористый винилиден; акриловые мономеры, такие как акрилат, метакрилат, этил акрилат, бутил акрилат, октил акрилат, метил метакрилат, этил метакрилат, бутил метакрилат, акриловая кислота, метакриловая кислота и акрилнитрил; и их смеси.

Предпочтительно сомономер (СОМ) выбирают из олифеновых мономеров, таких как этилен, пропилен, 1-бутен, 2-бутен и изобутен; стирол-мономеров, таких как стирол, α-метил стирол, β-метил стирол, 2-метил стирол, 3-метил стирол 4-метил стирол, 2-трет-бутил стирол, 3-трет-бутил стирол и 4-трет-бутил стирол; акриловых мономеров, таких как акрилат, метакрилат, этилакрилат, бутилакрилат, октилакрилат, метил метакрилат, этилметакрилат, бутилметакрилат, акриловая кислота, метакриловая кислота, ангидрид малеиновой кислоты и акрилонитрил; и их смесей.

Более предпочтительно сомономер (СОМ) выбирают из этилена, пропилена, изобутена, стирола, α-метилстирола, 2-метилстирола, 3-метилстирола, 4-метилстирол, 2-трет-бутил стирола, 3-трет-бутилстирола, и 4-трет-бутил стирола, акрилата, метакрилата, этилакрилата, метилметакрилата, этилметакрилата, ангидрида малеиновой кислоты, акрилонитрила и их смесей.

Еще более предпочтительно сомономер (СОМ) выбирают из этилена, пропилена, стирола, 4-трет-бутилстирола и их смесей.

Сомономер (СОМ) может представлять стирол и/или 4-трет-бутил стирол, предпочтительно 4-трет-бутил стирол.

Диеновый мономер (DM) может представлять 1,3-бутадиен, который может представлять единственный присутствующий мономер в способе полимеризации в массе. Другими словами, по меньшей мере один диеновый мономер (DM) может представлять 1,3-бутадиен и может представлять используемый в отсутствии каких-либо других мономеров, таких как другие диеновые мономеры (DM) и/или другие сомономеры (СОМ).

По меньшей мере один диеновый мономер (DM) может представлять 1,3-бутадиен, и по меньшей мере один сомономер (СОМ) может представлять стирол, и по меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ) могут представлять единственные присутствующие мономеры в способе полимеризации в массе. Другими словами, диеновый мономер (DM) может представлять 1,3-бутадиен, и сомономер (СОМ) может представлять стирол, который может представлять используемый в способе полимеризации в массе в отсутствии каких-либо других мономеров.

По меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ) может быть использован отдельно или в форме смеси. Предпочтительно по меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ) добавляют по отдельности. Дополнительно, по меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ) может быть использован одновременно, в пересекающиеся временные интервалы или по отдельности, в не пересекающиеся временные интервалы.

Дополнительно, добавки (AD) могут быть использованы наравне по меньшей мере с одним диеновым мономером (DM) и/или по меньшей мере одним сомономером (СОМ).

Каталитическая система (CS)

Каталитическая система (CS), используемая в способе полимеризации в массе, по существу не ограничена. Однако для полимеризации диенов могут быть использованы только подходящие каталитические системы.

Используемый в описании настоящей патентной заявки термин «каталитическая система (CS)» включает в объем понятия обе

(а) и каталитические системы на основе комплексных катализаторов, таких как катализаторы Циглера-Натта и металлоценовые катализаторы, которые увеличивают скорость реакции, снижая энергию активации, не расходуясь в способе аддитивной полимеризации, при которой мономер добавляют к растущей макромолекуле через металлорганический активный центр; и

(b) каталитические системы на основе анионных инициаторов, таких как алкил-литиевые инициаторы, которые действуют через активные частицы углерода, расходуясь в способе полимеризации, индуцируя форму полимеризации с ростом цепи или аддитивную полимеризацию, которая включает полимеризацию мономеров, содержащих частицы олефина, индуцированную сильными электроотрицательными группами.

Каталитические системы (CS), содержащие компоненты комплексного катализатора (СС)

Каталитическая система (CS) может содержать компонент комплексного катализатора (СС) и необязательно компонент сокатализатора (Со).

Компонент комплексного катализатора (СС) может представлять комплексный катализатор на основе переходного металла групп 4-10 периодической таблицы элементов и/или редкоземельных металлов; предпочтительно компонент комплексного катализатора (СС) представляет комплексный катализатор на основе титана, хрома, ванадия, кобальта, никеля, циркония, неодима, гадолиния и их смесей; более предпочтительно компонент комплексного катализатора (СС) представляет комплексный катализатор на основе титана, никеля, неодима и их смесей; еще более предпочтительно компонент комплексного катализатора (СС) представляет комплексный катализатор на основе неодима.

Примеры компонента комплексного катализаторав (СС) включают без ограничения TiCl, Ti(O-n-Bu)4, CpTiCl3, Ti(CH2Ph)4, VCl, VCl3, (1,2-диметилциклопентадиенил)VCl3, (1,3-диметилциклопентадиенил)VCl3, (1,2,3-триметилциклопентадиенил)VCl3, (1,2,4-триметилциклопентадиенил)VCl3, (1,2,3,4-третаметилциклопентадиенил)VCl3 CrCl2(1,2-бис(диметилфосфино)этан)2, Со(ацетилацетонат)3, Ni(карбоксилат)2, Ni(ацетилацетонат)2, NiCl3, Ni(октаноат)2, Nd(1,5-циклооктадиен), Nd(карбоксилат)3, Nd(октаноат)3, Nd(ВН4)3, Gd(2,9-диметил-1,10-фенантролин)3, NdV3 и их смеси.

Предпочтительно компонент комплексного катализатора (СС) представляет NdV3.

Компонент сокатализатора (Со) используют для улучшения каталитической активности каталитической системы (CS). Компонент сокатализатора (Со), используемый совместно с компонентом комплексного катализатора (СС), как правило, представляет металлорганическое соединение на основе щелочноземельных металлов или металлорганическое соединение на основе группы бора периодической таблицы элементов, предпочтительно компонент сокатализатора (Со) представляет магнийорганическое соединение или алюминийорганическое соединение, последнее по существу предпочтительно.

Компонент сокатализатора (Со) может представлять алюминийорганическое соединение, включая таковые, представленные формулой AlRnX3-n, где каждый R, который может представлять одинаковый или отличающийся, представляет моновалентную органическую группу, которая соединена с атомом алюминия через атом углерода, где каждый X, который может представлять одинаковый или отличающийся, представляет атом водорода, атом галогена, карбоксильную группу, алкоксидную группу или арилоксидную группу, и где п представляет целое число от 1 до 3. Каждый R может представлять группу нециклического углеводородного остатка, такую как, без ограничения, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, алкиларильная и алкинильная группа. Эти группы нециклического углеводородного остатка могут содержать гетероатомы, такие как, без ограничения, атомы азота, кислорода, бора, кремния, серы и фосфора.

Примеры компонента сокатализатора (Со) включают без ограничения этилалюминия дихлорид, диэтилалюминия хлорид, этилалюминия сесквихлорид, диметилалюминия хлорид, триметилалюминия, триэтилалюминия, три-n-бутилалюминия, три-сек-бутилалюминия, три-i-бутилалюминия, три-гексилалюминия, три-n-октилалюминия, ди-i-бутилалюминия гидрид, ди-сек-бутилалюминия гидрид, метилалюмоксан (МАО), гекса-i-бутилалюмоксан (HIBAO) и тетра-i-бутилалюмоксан (TIBAO) и их смеси. Предпочтительно компонент сокатализатора (Со) выбирают из три-этилалюминия, диэтилалюминия хлорид, три-i-бутилалюминия, этилалюминия дихлорида, ди-i-бутилалюминия гидрида, метилалюмоксана (МАО) и их смесей.

Компонент сокатализатора (Со) может представлять магнийорганическое соединение, включая таковые, представленные формулой MgRnX2-n, где каждый R, который может представлять одинаковый или отличающийся, представляет моновалентную органическую группу, которая соединена с атомом магния через атом углерода, где каждый X, который может представлять одинаковый или отличающийся, представляет атом водорода, атом галогена, карбоксильную группу, алкоксидную группу или арилоксидную группу, и где n представляет целое число от 1 до 3. Каждый R может представлять группу нециклического углеводородного остатка, такую как, без ограничения, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, алкиларильную и алкинильную группы. Эти группы нециклического углеводородного остатка могут содержать гетероатомы, такие как, без ограничения, атомы азота, кислорода, бора, кремния, серы и фосфора.

Примеры компонента сокатализатора (Со) включают без ограничения диалкилмагния, такой как диэтилмагния, ди-n бутилмагния, ди-i-бутилмагния, ди-сек-бутилмагния, этилбутилмагния; галогениды алкилмагния, такие как этилмагния хлорид, i-бутилмагния хлорид, сек-бутилмагния хлорид, n-бутилмагния хлорид; ди-алкоксимагния, такой как диэтоксиимагния, ди-i-пропоксимагния, ди-n-бутоксимагния, ди-i-бутоксимагния, ди-сек-бутоксимагния, ди-2-этилгексоксимагния и дифеноксимагния; галогениды алкоксимагния, такие как метоксиимагния хлорид, этоксиимагния хлорид и феноксимагния хлорид; магния карбоксилаты, такие как магния стеарат; и аналогичное им. Предпочтительно компонент сокатализатора (Со) выбирают из ди-n-бутилмагния.

Примеры каталитических систем (CS), содержащих компонент комплексного катализатора (СС), включают без ограничения TiCl3/AlEt3, Ti(O-n-Bu)4/AlEt3, Ti(O-n-Bu)4/Al-i-Bu3, Ti(O-n-Bu)4/AlEtCl2/MAO, Ti(O-n-Bu)4/MAO, CpTiCl3/MAO, Ti(CH2Ph)4/MAO, VCl3/AlEt3, CrCl2(1,2-бис(диметилфосфино)этан)2/МАО, Со(ацетилацетонат)3/МАО, Со(ацетилацетонат)3/AlEt3Cl/H2O, Ni(карбоксилат)2/AlEt3/BF3OEt2, Ni(ацетилацетонат)2/МАО, NiCl3, Ni(октаноат)2/AlEt3/BF3, Nd(1,5-циклооктадиен)/В(C6F5)3, Nd(карбоксилат)3, Nd(октаноат)3/AlEt2Cl/Al(i-Bu)3, Nd(BH4)3/AlEt3, Nd(BH4)3(THF)3/AlEt3, Nd(BH4)3(THF)3/Bu2Mg, Gd(2,9-диметил-1,10-фенантролин)3/AlEl3, NdV3/Al2Et3Cl3/Al(i-бутил)2Н и их смесей.

Предпочтительно каталитическая система (CS), содержащая компонент комплексного катализатора (СС), представляет NdV3/Al2Et3Cl3/Al(i-бутил)2Н.

Каталитические системы (CS), содержащие анионные инициаторы (AI)

Каталитическая система (CS) может содержать анионный инициатор (AI) и необязательно активирующие и/или регулирующие соединения (ARC).

Анионный инициатор (AI) может представлять щелочной металл или щелочноземельный металл. Дополнительно, анионный инициатор (AI) может представлять моно- или полифункциональное металлорганическое соединение, предпочтительно моно- или полифункциональное щелочное металлорганическое соединение, более предпочтительно моно- или поли-функциональное литийорганическое соединение.

Анионный инициатор (AI) может представлять соединение монолития, представленное формулой RLi, где R выбирают из алкила, алкенила, алкинила, циклоалкила, циклоалкенила, алкокси, гетероалкила, гетероалкенила, гетероалкинила, арилалкила, арилалкенила, арила, арилокси и их смесей.

Примеры соединений монолития включают без ограничения соединения алкиллития, такие как метиллития, этиллития, изопропиллития, n-бутиллития, сек-бутиллития, t-бутиллития, пентиллития, n-гексиллития, n-дециллития, эйкозиллития; циклосоединения алкиллития, такие как циклогексиллития и 2-(6-литий-n-гексокси)тетрагидропиран; соединения алкоксилития, такие как метоксид лития и этоксид лития; соединения ариллития, такие как фениллития, 4-бутилфениллития, 1-нафтиллития и р-толиллития; и их смеси.

Дополнительно, соединения монолития могут быть выбраны из амидов лития вторичных аминов, таких как пирролидид лития, пиперидид лития, дифениламид лития и их смесей.

Литийорганические соединения коммерчески доступны или могут быть получены проведением реакции между соответствующими галогенидами и атомарным литием (смотрите, например, A. Streitwieser, С.Н. Heathcock, Organische Chemie [Organic Chemistry], Verlag Chemie, Weinheim 1980, страницы 192-194) или проведением реакции вторичных аминов с литийорганическими соединениями (смотрите, например, Н. Beyer, Lehrbuch der Organischen Chemie [Textbook of Organic Chemistry], S. Hirzel Verlag, Stuttgart 1988, страницы 185-186). Однако амиды лития также могут быть получены реакцией in situ литийорганического соединения с вторичными (сек) аминами.

Предпочтительно соединение монолития выбирают из n-бутиллития, сек-бутиллития, t-бутиллития и их смесей.

Анионный инициатор (AI) может представлять соединение полилития, представленное формулой RLin, где n представляет 2-4, предпочтительно 2, и где R выбирают из алкила, алкенила, алкинила, циклоалкила, циклоалкенила, алкокси, гетероалкила, гетероалкенила, гетероалкинила, арилалкила, арилалкенила, арила, арилокси и их смесей.

Примеры соединений полилития включают без ограничения гексаметилендилития, 1,4-дилитийбутан, 1,6-дилитийгексан, 1,4-дилитий-2-бутен 1,4-дилитийбензол, дилития 1,6-гексаметилендиамид или дилития пиперазид.

Другие подходящие моно- или поли-функциональные щелочные металлорганические соединения описаны, например, в патентах США №№5,171,800; 6,429,273 и 5,321,093.

Каталитическая система (CS) может содержать активирующие и/или регулирующие соединения (ARC), которые используют вместе с анионным инициатором (AI) реакции полимеризации. Типичные активирующие и/или регулирующие соединения (ARC) включают без ограничения регуляторы скорости (замедлители), агенты обрыва цепи и агенты, контроля микроструктуры.

Добавление регуляторов скорости (замедлители) позволяет снизить скорость реакции или повысить температуру, без ущерба для свойств полимера, в той степени, в которой высвобождаемая теплота полимеризации может контролироваться, даже при высоких концентрациях мономера. В присутствии регуляторов скорости побочные реакции, которые могут привести к деактивации роста цепи полимера, такие как, например, удаление гидрида лития, замедляются, в следствие чего возможны более высокие температуры, чем в случае полимеризации в отсутствии этих соединений. Прохождение реакции при более высоких температурах может быть необходимо, например, для обработки продуктов с относительно высокой молекулярной массой или растворов с относительно высокой концентрацией полимеров.

Регулятор скорости предпочтительно представляет соединение элемента из второй или третьей основной группы или второй подгруппы Периодической таблицы элементов IUPAC. Как правило, используют соединения щелочноземельных металлов, содержащие алкильные или арильные радикалы с от 1 до 20 атомов углерода. Вместо алкил- или арилметаллического соединения может быть использован галогенид алкилметалла или арилметалла, или гидрид алкилметалла или арилметалла, например диэтилалюминия хлорид или дибутилалюминия гидрид. Возможно использовать соединения, содержащие одинаковые или отличающие радикалы, или их смеси.

По существу предпочтительными регуляторами скорости являются бутилэтилмагния, дибутилмагния, бутилоктилмагния, дигексилмагния, диэтилцинка, дибутилцинка, триметилалюминия, триэтилалюминия, три-i-бутилалюминия, три-n-гексилалюминия, гидрид ди-i-бутилалюминия, диэтилалюминия хлорид или их смеси.

По окончанию роста молекулярной массы концы «живого» полимера могут реагировать с традиционными агентами обрыва цепи или связующими агентами для анионной полимеризации.

Подходящие агенты обрыва цепи представляют протон-активные вещества или кислоты Льюиса, например, вода, спирты, алифатические и ароматические карбоновые кислоты, фенолы и неорганические кислоты, такие как карбоновая кислота и борная кислота, или их смеси.

Подходящие агенты контроля микроструктуры представляют, например, простой эфир и/или аминные соединения, такие как простой диэтиловый эфир, простой ди-n-пропиловый эфир, простой диизопропиловый эфир, простой ди-n-бутиловый эфир, простой диметиловый эфир этиленгликоля, простой диэтиловый эфир этиленгликоля, простой ди-n-бутиловый эфир этиленгликоля, простой ди-трет-бутиловый эфир этиленгликоля, простой диметиловый эфир диэтиленгликоля, простой диэтиловый эфир диэтиленгликоля, простой ди-n-бутиловый эфир диэтиленгликоля, простой ди-трет-бутиловый эфир диэтиленгликоля, 2-(2-этоксииэтоксии)-2-метилпропан, простой диметиловый эфир триэтиленгликоля, тетрагидрофуран, простой этилтетрагидрофурильный эфир, дитетрагидрофурилпропан, диоксан, триметиламин, триэтиламин, N,N,N',N'-тетраметилэтилендиамин, N-метилморфолин, N-этилморфолин, 1,2-дипиперидинэтан, 1,2-дипирролидинэтан и/или 1,2-диморфолиноэтан и их смеси.

Предпочтительно агент контроля микроструктуры представляет N,N,N',N'-тетраметилэтилендиамин.

Полимеры могут быть модифицированы при использовании полифункциональных соединений, например, полифункциональных альдегидов, кетонов, сложных эфиров, галогенидов олова или силана (кремнийводорода), кремний органических соединений, эпоксисоединений или их смесей, для увеличения молекулярной массы или регулирования разветвленности структуры. Соединения, используемые для модификации полимеров, по существу не ограничиваются и могут быть выбраны согласно требованиям.

Реакционная смесь (RM)

Реакционная смесь (RM) присутствует по меньшей мере в одном корпусе реактора (RV) в способе полимеризации в массе.

В случае, когда способ полимеризации в массе проводят в отсутствии по меньшей мере одного сомономера (СОМ), реакционная смесь (RM) содержит, предпочтительно состоит из, по меньшей мере одного диенового мономера (DM), каталитической системы (CS) и необязательно дополнительных добавок (AD).

В таком случае понятно, что реакционная смесь (RM) содержит по меньшей мере один диеновый мономер (DM) в количестве ≥ 50,0 масс. %, предпочтительно ≥ 70,0 масс. %, более предпочтительно ≥ 90,0 масс. %, еще более предпочтительно ≥ 95,0 масс. %, еще более предпочтительно ≥ 98,0 масс. %, такое как в пределах от 50,0 до 100,0 масс. %, предпочтительно в пределах от 70,0 до 100,0 масс. %, более предпочтительно в пределах от 90,0 до 100,0 масс. %, еще более предпочтительно в пределах от 95,0 до 100,0 масс. %, еще более предпочтительно в пределах от 98,0 до 100,0 масс. % от общей массы реакционной смеси (RM).

В случае, когда способ полимеризации в массе проводят в присутствии по меньшей мере одного сомономера (СОМ), реакционная смесь (RM) содержит, предпочтительно состоит из, по меньшей мере одного диенового мономера (DM), по меньшей мере одного сомономера (СОМ), каталитической системы (CS) и необязательно дополнительных добавок (AD).

В таком случае понятно, что реакционная смесь (RM) содержит по меньшей мере один диеновый мономер (DM) в количестве ≥ 50,0 масс. %, предпочтительно ≥ 60,0 масс. %, более предпочтительно ≥ 70,0 масс. %, еще более предпочтительно ≥ 75,0 масс. %, таком как в пределах от 50,0 до 100,0 масс. %, предпочтительно в пределах от 60,0 до 100,0 масс. %, более предпочтительно в пределах от 70,0 до 100,0 масс. %, еще более предпочтительно в пределах от 75,0 до 100,0 масс. % от общей массы реакционной смеси (RM); и по меньшей мере один сомономер (СОМ) в количестве ≤ 50,0 масс. %, предпочтительно ≤ 40,0 масс. %, более предпочтительно ≤ 30,0 масс. %, еще более предпочтительно ≤ 25,0 масс. %, такое как в пределах от 1,0 до 50,0 масс. %, предпочтительно в пределах от 1,0 до 40,0 масс. %, более предпочтительно в пределах от 1,0 до 30,0 масс. %, еще более предпочтительно в пределах от 5,0 до 25,0 масс. % от общей массы реакционной смеси (RM).

По меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ) могут быть использованы в реакционной смеси (RM) по отдельности или в форме смеси, предпочтительно по меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ) добавляют по отдельности. Дополнительно, по меньшей мере один диеновый мономер (DM) и по меньшей мере один сомономер (СОМ) может быть использован в реакционной смеси (RM) одновременно, в пересекающиеся временные интервалы или по отдельности, в не пересекающиеся временные интервалы.

Понятно, что в любом случае количество растворителя, разбавителя и/или диспергатора, содержащегося в реакционной смеси (RM), составляет ≤ 10 масс. %, предпочтительно ≤ 5 масс. %, более предпочтительно ≤ 3 масс. %, таком как в пределах от 0 до 10 масс. %, предпочтительно в пределах от 0 до 5 масс. %, более предпочтительно в пределах от 0 до 3 масс. % от общей массы реакционной смеси (RM).

Добавки (AD)

Дополнительно по меньшей мере к одному диеновому мономеру (DM) каталитической системы (CS) и необязательно по меньшей мере одному сомономеру (СОМ) реакционная смесь (RM), присутствующая по меньшей мере в одном корпусе реактора (RV), в способе полимеризации в массе может содержать добавки (AD).

Типичными добавками являются наполнители, поглотители кислот, антиоксиданты, красители, светостабилизаторы, пластификаторы, агенты, понижающе трение, агенты против царапин, диспергирующие агенты, технологические добавки, лубриканты, пигменты и аналогичное им. Такие добавки коммерчески доступны и, например, описаны в «Plastic Добавкаs Handbook», 6th edition 2009 of Hans Zweifel (страницы 1141 до 1190). Используемый в описании настоящей патентной заявки термин «добавка» также включает в объем понятия любой растворитель, разбавитель и/или диспергатор, который может присутствовать в качестве носителя для каталитической системы (CS), или другие добавки. Дополнительно, используемый в описании настоящей патентной заявки термин «добавка» также включает в объем понятия полимерные материалы-носители. Другими словами, оба, и полимерные материалы-носители, и растворители, разбавители и/или диспергаторы также относятся к добавки (AD).

Предпочтительно реакционная смесь (RM) содержит добавки (AD) в количестве ≤ 20 масс. %, предпочтительно ≤ 15 масс. %, более предпочтительно ≤ 10 масс. %, еще более предпочтительно ≤ 5 масс. %, таком как в пределах от 0,1 до 20 масс. %, предпочтительно в пределах от 0,1 до 15 масс. %, более предпочтительно в пределах от 0,1 до 10 масс. %, еще более предпочтительно в пределах от 0,5 до 5,0 масс. % от общей массы реакционной смеси (RM).

Реакционная смесь (RM) может содержать наполнители, антиоксиданты и/или УФ-стабилизаторы, предпочтительно антиоксиданты и/или УФ-стабилизаторы, такие как Irganox 1010; 1035,1076; 1098; 1135; 1330; 1425; 1425WL; 1520L; 245; 245DW; 3114; 5057; 565; В1171; В215; В225; B501W; В900; Е201; Третбутилгидрокситолуол, ADK STAB АО-50, Anox РР-18, Dovernox 76, Irganox 1076, ADK STAB AO-60, Anox 20, Dovernox 10, Hostanox 010, Irganox 1010, Hostanox O3, ADK STAB AO-80, Sumilizer GA80, Cyanox 1790, Irganox 3790, Lowinox 1790, ADK STAB AO-20, Alvinox FB, Cyanox 1741, Dovernox 3114, Irganox 3114, ANOX IC-14, Irganox E201, Ronotec 201, Dusantox 86, Naugard 445, Nonflex DCD, HP-136, Fiberstab, FS-042, Irgastab FS042, ADK STAB 2112, Alkanox 240, Alvinox P, Doverphos S480, Hostanox PAR24, Irgafos 168, Alkanox 24-44, Irgafos PEPQ, Sandostab PEPQ, Hostanox P-EPQ, Alkanox P-24, Irgafos 126, Ultranox 626, Cyanox STDP, Hostanox SE4, Irganox PS802, Hostanox SE10, Chimassorb 81, Cyasorb UV-531, Uvasorb 3C, Uvinul 3008, Tinuvin 328, Cyasorb UV-2337, Uvinul 3028, Tinuvin 326, Uvinul 3026, Cyasorb UV-5411, Lowilite 29, Sumisorb 709, Tinuvin 329, Uvinul 3029, ADK STAB LA-77, Lowilite 77, Sanol LS770, Tinuvin 770, Uvasorb HA77, Uvinul 4077 H, Cyasorb UV-3622, Lowilite 62, Tinuvin 622, Uvinul 5062 H, и их смеси.

Добавки (AD) могут быть использованы отдельно или наравне по меньшей мере с одним диеновым мономером (DM) и/или по меньшей мере одним сомономером (СОМ). Дополнительно, добавки могут быть добавлены перед, во время и/или после проведения полимеризации. Следовательно, способ полимеризации в массе для получения полимера может включать дополнительную стадию способа обеспечения добавки (AD)

Полимер (Р)

Настоящее изобретение относится к способу полимеризации в массе для получения полимера (Р), содержащей стадию извлечения полимера (Р), полученного по меньшей мере в одном корпусе реактора (RV).

Полимер (Р) может удаляться по меньшей мере из одного корпуса реактора (RV) при использовании способов, известных из предшествующего уровня техники. Поскольку полимеризацию проводят в отсутствии или по существу отсутствии какого-либо растворителя, разбавителя и/или диспергатора, полимер может быть извлечен напрямую из корпуса реактора (RV) без проведения дополнительной стадии способа, на которой используют технологии удаления растворителя, такие как удаление растворителя паром.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь среднемассовую молекулярную массу (Mw) [г/моль] в пределах от 1,000 до 1,500,000, предпочтительно в пределах от 100,000 до 1,500,000, более предпочтительно в пределах от 300,000 до 900,000. Полимер (Р), извлеченный из корпуса реактора (RV), может иметь среднемассовую молекулярную массу (Mw) в пределах от 350,000 до 1,500,000, предпочтительно в пределах от 500,000 до 950,000.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь среднечисловую молекулярную массу (Mn) [г/моль] в пределах от 1,000 до 1,500,000, предпочтительно в пределах от 10,000 до 1,000,000, более предпочтительно в пределах от 50,000 до 500,000, еще более предпочтительно в пределах от 100,000 до 450,000. Полимер (Р), извлеченный из корпуса реактора (RV), может иметь среднечисловую молекулярную масса (Mn) в пределах от 160,000 до 450,000, предпочтительно вплоть до в пределах от 200,000 до 400,000.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь соотношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (Mw/Mn) в пределах от 1,0 до 30,0, предпочтительно в пределах от 1,0 до 10,0, более предпочтительно в пределах от 1,0 до 5,0, еще более предпочтительно в пределах от 1,0 до 4,0.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь вязкость по Муни (ML1+4, 100°С) в пределах от 10 до 150 MU, предпочтительно в пределах от 20 до 120 MU, более предпочтительно в пределах от 30 до 110 MU.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь температуру стеклования Tg ≤ 50°С, предпочтительно ≤ 10°С, более предпочтительно ≤ 0°С, еще более предпочтительно ≤ -10°С, еще более предпочтительно ≤ -50°С, наиболее предпочтительно ≤ -90°С, такую как в пределах от 50 до 200°С, предпочтительно в пределах от 10 до 150°С, более предпочтительно в пределах от 0 до 130°С, еще более предпочтительно в пределах от 10 до 130°С.

Для некоторых применений желательно высокое молярное соотношение cis-1,4 единиц, в то время как для других применений желательно низкое молярное соотношение cis-1,4 единиц. Дополнительно, существуют применения, для которых помимо высокого молярного соотношения cis-1,4 единиц также требуется присутствие trans-1,4 единиц, и также существуют применения, для которых помимо высокого молярного соотношения trans-1,4 единиц требуется присутствие cis-1,4 единиц.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь молярное соотношение cis-1,4 единиц ≥ 90,0%, предпочтительно ≥ 95,0%, более предпочтительно ≥ 98,0%, еще более предпочтительно ≥ 99,0%, такое как в пределах от 90,0 до 100,0%, предпочтительно в пределах от 95,0 до 100,0%, более предпочтительно в пределах от 98,0 до 100,0%, еще более предпочтительно в пределах от 99,0 до 100,0%.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь молярное соотношение cis-1,4 единиц в пределах от 90,0 до 98,0%, предпочтительно в пределах от 93,0 до 97, %.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь молярное соотношение cis-1,4 единиц ≤ 50,0%, предпочтительно ≤ 30,0%, более предпочтительно ≤ 15,0%, еще более предпочтительно ≤ 10,0%, еще более предпочтительно ≤ 5,0%, такое как в пределах от 0,0 до 50,0%, предпочтительно в пределах от 0,0 до 30,0%, более предпочтительно в пределах от 0,0 до 15,0%, еще более предпочтительно в пределах от 0,0 до 10,0%, еще более предпочтительно в пределах от 0,0 до 5,0%.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь молярное соотношение cis-1,4 единиц в пределах от 10,0 до 50,0%, предпочтительно в пределах от 20,0 до 40,0%.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь молярное соотношение 1,2 винил единиц ≤ 10,0%, предпочтительно ≤ 5,0%, более предпочтительно ≤ 2,0%, еще более предпочтительно ≤ 1,0%, такое как в пределах от 0,0 до 10,0%, предпочтительно в пределах от 0,0 до 5,0%, еще более предпочтительно в пределах от 0,0 до 2,0%.

Полимер (Р), извлеченный из корпуса реактора (RV), может иметь молярное соотношение 1,2 виниловых единиц ≥ 0,5%, предпочтительно ≥ 10,0%, более предпочтительно ≥ 30,0%, еще более предпочтительно ≥ 50,0%, еще более предпочтительно ≥ 70,0%, такое как в пределах от 0,5 до 99,0%, предпочтительно в пределах от 10,0 до 95,0%, еще более предпочтительно в пределах от 30,0 до 90,0%, еще более предпочтительно в пределах от 50,0 до 85,0%.

Способ полимеризации

Указанный выше способ полимеризации в массе для получения полимера (Р) включает стадии:

(i) обеспечения по меньшей мере одного диенового мономера (DM) и необязательно по меньшей мере одного сомономера (СОМ);

(ii) контактирования по меньшей мере одного диенового мономера (DM) и необязательно по меньшей мере одного сомономера (СОМ) с каталитической системой (CS) с образованием реакционной смеси (RM);

(iii) полимеризации реакционной смеси (RM), содержащей по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ), по меньшей мере в одном корпусе реактора (RV); и

(iv) извлечения полимера (Р), полученного по меньшей мере в одном корпусе реактора (RV).

Способ полимеризации в массе предпочтительно проводят при температуре в пределах от 0 до 150°С, предпочтительно в пределах от 5 до 120°С, более предпочтительно в пределах от 30 до 100°С.

Способ полимеризации в массе предпочтительно проводят при давлении в пределах от 5,0 до 50,0 бар, предпочтительно в пределах от - 1,0 до 30,0 бар, более предпочтительно в пределах от - 0,5 до 15,0 бар, еще более предпочтительно в пределах от 0,0 до 5,0 бар, еще более предпочтительно в пределах от 1,0 до 5,0 бар.

Полимеризацию в массе предпочтительно проводят в течение периода времени в пределах от 10 до 120 минут, предпочтительно в пределах от 20 до 90 минут, более предпочтительно в пределах от 30 до 90 минут, еще более предпочтительно в пределах от 40 до 70 минут.

Способ полимеризации в массе может быть проведен, как периодический способ, непрерывный способ или полунепрерывный способ. При полунепрерывном способе мономер периодически подают для замещения полимеризованного мономера.

Способ полимеризации в массе может быть проведен по меньшей мере в одном корпусе реактора, по существу в единственном корпусе реактора (RV) или в серии корпусов реакторов (RVs). Следует понимать, что указанный выше способ полимеризации в массе может включать две или более стадии полимеризации, которые могут быть проведены в единственном корпусе реактора или во множестве корпусов реактора. Дополнительно, способ полимеризации в массе может включать дополнительные стадии полимеризации, такие как стадия предварительной полимеризации. Однако, предпочтительно способ полимеризации в массе включает единственную стадию полимеризации, которую проводят в единственном корпусе реактора (RV).

Как указано выше, рассеивание тепла и перемешивание становятся затруднительными, поскольку вязкость реакционной массы увеличивается. Этот эффект значительно усиливается в отсутствие или по существу отсутствие какого-либо растворителя, разбавителя и/или диспергатора. Следовательно, достаточное рассеивание тепла и перемешивание реакционной смеси является важным аспектом при рассмотрении способа полимеризации в массе.

По меньшей мере однин корпус реактора (RV) может включать по меньшей мере один конденсатор (CON) для контроля температуры по меньшей мере в одном корпусе реактора (RV) в способе полимеризации в массе. В таком случае по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ), присутствующие по меньшей мере в одном корпусе реактора (RV), испаряют, ожижают по меньшей мере в одном конденсаторе (CON) и возвращают обратно по меньшей мере в один корпус реактора (RV) для эффективного контроля рассеивания тепла и, следовательно, температуры в способе полимеризации.

В одном варианте осуществления настоящего изобретения по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ) ожижают по меньшей мере в одном конденсаторе (CON) и не возвращают обратно напрямую по меньшей мере в один корпус реактора (RV), а подают по меньшей мере в один корпус резервуара (RESV), из которого их подают по меньшей мере в один корпус реактора (RV), для эффективного контроля рассеивания тепла и, следовательно, температуры в способе полимеризации.

Дополнительно, тип реактора и средства перемешивания реакционной смеси оказывают значительное влияние на рассеивание тепла и перемешивание реакционной смеси.

Типы реакторов, которые, как правило, используют в способе полимеризации в массее, включают, такие как удлиненные реакторы полимеризации, в которых цемент во время полимеризации приводится в движение поршнем или по существу поршнем, или удлиненные реакторы полимеризации, в которых цемент во время полимеризации проталкивается одно или двушнековым смесителем, не подходят для полимеризации в массе диенов в случае, когда требуются высокие коэффициенты превращения. Такие типы реакторов либо обеспечивают достаточное перемешивание и рассеивание тепла, но недостаточное время выдержки, или достаточное время выдержки, но недостаточное перемешивание и рассеивание тепла.

Иногда для проведения реакции полимеризации в массе используют реакторы-смесители. Существуют реакторы-смесители периодического и непрерывного действия. Как правило, реакторы-смесители включают по меньшей мере один горизонтальный реактор с лопастями S-типа или Z-типа. Эти лопасти приводятся в движение отдельными передачами на различных скоростях или в различных направлениях. Как правило, реакторы-смесители включают двухслойную рубашку на внешней стороне для нагревания или охлаждения корпуса реактора. Однако, лопасти S-типа или Z-типа, используемые в реакторах-смесителях, известные из предшествующего уровня техники, не обеспечивают достаточное рассеивание тепла и перемешивание для полимеризации реакционной смеси, содержащей термочувствительные диеновые мономеры, для достижения высоких коэффициентов превращения.

Находка настоящего изобретения состоит в снабжении корпуса реактора (RV) динамическим устройством для смешивания (MD), разработанным для полимеризации в массе диеновых мономеров. Понятно, что устройство для смешивания (MD) содержит по меньшей мере два смесительных органа (MU), то есть, по меньшей мере один первый смесительный орган (1MU) и по меньшей мере один второй смесительный орган (2MU), где по меньшей мере два смесительных органа (MU) подвижны относительно друг друга для создания сдвигового течения.

Используемый в описании настоящей патентной заявки термин «сдвиговое» относится к возникновению сдвиговой деформации, которая представляет деформацию материала вещества, в котором параллельные внутренние поверхности скользят относительно друг друга. Используемый в описании настоящей патентной заявки термин «сдвиговое течение» относится к перемешиванию и деформации материала вещества, приводящей в результате к разрыву, раздроблению или измельчению материала вещества. Следовательно, когда по меньшей мере два смесительных органа (MU) движутся относительно друг друга, возникает сдвиговое течение, материал вещества перемешивается и одновременно разрывается, дробится или измельчается.

Другими словами, во время возникновения движения относительно друг друга общий объем, охватываемый по меньшей мере одним первым смесительным органом (1MU), и общий объем, охватываемый по меньшей мере одним вторым смесительным органом (2MU), проникают друг в друга частично в течение определенного времени, что в результате приводит к возникновению сдвигового течения.

Смесительные органы (MU) по существу не ограничены, при условии, что они могут двигаться относительно друг друга для создания сдвигового течения. Устройство для смешивания (KD) может содержать два смесительных органа (MU), однако следует понимать, что устройство для смешивания (MD) содержит более чем два смесительных органа (MU). Устройство для смешивания (MD) включает по меньшей мере один первый смесительный орган (1MU) и по меньшей мере один второй смесительный орган (2MU), и сдвиговое течение возникает между по меньшей мере одним первым смесительным органом (1MU) и по меньшей мере одним вторым смесительным органом (2MU).

По меньшей мере один первый смесительный орган (1MU) и по меньшей мере один второй смесительный орган (2MU) могут двигаться в одном направлении, где по меньшей мере один первый смесительный орган (1MU) движется быстрее, чем по меньшей мере один второй смесительный орган (2MU) или по меньшей мере один первый смесительный орган (1MU) движется медленнее, чем по меньшей мере один второй смесительный орган (2MU), что в результате приводит к смещению относительно друг друга. В качестве альтернативы, по меньшей мере один первый смесительный орган (1MU) и по меньшей мере один второй смесительный орган (2MU) могут двигаться в разных направлениях, где по меньшей мере один первый смесительный орган (1MU) движется в одном направлении, и по меньшей мере один второй смесительный орган (2MU) движется в другом направлении, что в результате приводит к смещению относительно друг друга. Дополнительно, возможно, что по меньшей мере один первый смесительный орган (1MU) движется в одном направлении, и по меньшей мере один второй смесительный орган (2MU) неподвижно установлен в корпусе реактора, что в результате приводит к смещению относительно друг друга, вызывая сдвиговое течение, которое возникает между по меньшей мере одним первым смесительным органом (1MU) и по меньшей мере одним вторым смесительным органом (2MU), или по меньшей мере один второй смесительный орган (2MU) движется в одном направлении, и по меньшей мере один первый смесительный орган (1MU) неподвижно установлен в корпусе реактора, что в результате приводит к смещению относительно друг друга, вызывая сдвиговое течение, которое возникает между по меньшей мере одним вторым смесительным органом (2MU) и по меньшей мере одним первым смесительным органом (1MU).

Понятно, что каждый из смесительных органов (MU) содержит по меньшей мере один смешивающий элемент (ME). По меньшей мере один первый смесительный орган (1MU) содержит по меньшей мере один первый смешивающий элемент (1МЕ), и по меньшей мере один второй смесительный орган (2MU) содержит по меньшей мере один второй смешивающий элемент (2МЕ), где сдвиговое течение возникает между по меньшей мере одним первым смешивающим элементом (1МЕ) и по меньшей мере одним вторым смешивающим элементом (2МЕ). Однако, предпочтительно по меньшей мере один первый смесительный орган (1MU) содержит множество первых смешивающих элементов (1МЕ), и/или по меньшей мере один второй смесительный орган (2MU) содержит множество вторых смешивающих элементов (2МЕ).

По меньшей мере один первый смешивающий элемент (1МЕ) и по меньшей мере один второй смешивающий элемент (2МЕ) по существу не ограничены, при условии, что они могут двигаться относительно друг друга при помощи по меньшей мере одного первого смесительного органа (1MU) и по меньшей мере одного второго смесительного органа (2MU), где сдвиговое течение возникает между по меньшей мере одним первым смешивающим элементом (1МЕ) и по меньшей мере одним вторым смешивающим элементом (2МЕ).

Примеры смешивающих элементов (ME) представляют венчики, смешивающие крюки, смешивающие лопасти и аналогичное им.

Устройство для смешивания (MD) может содержать по меньшей мере два смесительных органа (MU), каждый из которых снабжен по меньшей мере одним смешивающим элементом (ME). По меньшей мере один первый смесительный орган (1MU) снабжен по меньшей мере одним первым смешивающим элементом (1МЕ) и по меньшей мере одном второй смесительный орган (2MD) снабжен по меньшей мере одним вторым смешивающим элементом (2МЕ). Каждый из по меньшей мере двух смесительных органов (MD) установлен на приводной вал (DS), который расположен в корпусе реактора (RV) по существу по направлению его оси. По меньшей мере один первый смесительный орган (1MU), содержащей по меньшей мере один первый смешивающий элемент (1МЕ), установлен на первый приводной вал (IDS), где по меньшей мере один первый смешивающий элемент (1МЕ) расположен по существу перпендикулярно продольной оси первого приводного вала (IDS). По меньшей мере один второй смесительный орган (2MU), содержащий по меньшей мере один второй смесительный орган (элемент, поскольку до этого места и далее элемент) (оригинал страница 28 строки 4-5)(2MU) установлен на второй приводной вал (2DS), где по меньшей мере один второй смешивающий элемент (2МЕ) расположен по существу перпендикулярно продольной оси второго приводного вала (2DS). Первый приводной вал (IDS) и второй приводной вал (2DS) расположены по существу параллельно друг другу. По меньшей мере один первый смесительный орган (1MU), установленный на первый приводной вал (IDS), вращается в одном направлении, и по меньшей мере один второй смесительный орган (2MU), установленный на второй приводной вал (2DS), вращается в противоположном направлении, таким образом, по меньшей мере один первый смесительный орган (1MU), содержащий по меньшей мере один первый смешивающий элемент (1МЕ), расположенный по существу перпендикулярно продольной оси первого приводного вала (IDS), и по меньшей мере один второй смесительный орган (2MU), содержащей по меньшей мере один второй смешивающий элемент (2МЕ), расположенный по существу перпендикулярно продольной оси второго приводного вала (2DS), движутся относительно друг друга, где сдвиговое течение возникает между по меньшей мере одним первым смешивающим элементом (1МЕ) и по меньшей мере одним вторым смешивающим элементом (2МЕ).

Устройство для смешивания (MD) может содержать по меньшей мере два смесительных органа (MU), каждый из которых снабжен по меньшей мере одним смешивающим элементом (ME). По меньшей мере один первый смесительный орган (1MU) снабжен по меньшей мере одним первым смешивающим элементом (1МЕ), и по меньшей мере один второй смесительный орган (2MU) снабжен по меньшей мере одним вторым смешивающим элементом (2МЕ). По меньшей мере каждый из двух смесительных органов (MU) установлен на приводной вал (DS), который расположен в корпусе реактора (RV) по существу по направлению его оси. По меньшей мере один первый смесительный орган (1MU), содержащий по меньшей мере один первый смешивающий элемент (1МЕ), установлен на первый приводной вал (IDS), где по меньшей мере один первый смешивающий элемент (1МЕ) расположен по существу перпендикулярно продольной оси первого приводного вала (IDS). По меньшей мере один второй смесительный орган (2MU), содержащий по меньшей мере один второй смесительный орган (2MU), установлен на второй приводной вал (2DS), где по меньшей мере один второй смешивающий элемент (2МЕ) расположен по существу перпендикулярно продольной оси второго приводного вала (2DS). Первый приводной вал (IDS) и второй приводной вал (2DS) расположены по существу параллельно друг другу. По меньшей мере один первый смесительный орган (1MU), установленный на первый приводной вал (IDS), вращается в одном направлении, и по меньшей мере один второй смесительный орган (2MU), установленный на второй приводной вал (2DS), вращается в том же направлении, но с отличающейся скоростью вращения, таким образом, что по меньшей мере один первый смесительный орган (1MU), содержащий по меньшей мере один первый смешивающий элемент (1МЕ), расположенный по существу перпендикулярно продольной оси первого приводного вала (IDS), и по меньшей мере один второй смесительный орган (2MU), содержащий по меньшей мере один второй смешивающий элемент (2МЕ), расположенный по существу перпендикулярно продольной оси второго приводного вала (2DS), движутся относительно друг друга, где сдвиговое течение возникает между по меньшей мере одним первым смешивающим элементом (1MЕ) и по меньшей мере одним вторым смешивающим элементом (2МЕ).

Устройство для смешивания (MD) может содержать по меньшей мере два смесительных органа (MU), каждый из которых снабжен по меньшей мере одним смешивающим элементом (ME). По меньшей мере один первый смесительный орган (1MU) снабжен по меньшей мере одним первым смешивающим элементом (1МЕ), и по меньшей мере один второй смесительный орган (2MU) снабжен по меньшей мере одним вторым смешивающим элементом (2МЕ), где по меньшей мере один первый смесительный орган (1MU), установленный на приводной вал (DS), который расположен в корпусе реактора (RV) по существу по направлению его оси, и по меньшей мере один второй смесительный орган (2MU), неподвижно установленный на внутренней стенке корпуса реактора (RV), расположен по существу перпендикулярно продольной оси корпуса реактора (RV), или по меньшей мере один второй смесительный орган (2MU), установленный на приводной вал (DS), который расположен в корпусе реактора (RV) по существу по направлению его оси, и по меньшей мере один первый смесительный орган (1MU), неподвижно установленный на внутренней стенке корпуса реактора (RV), расположен по существу перпендикулярно продольной оси корпуса реактора (RV). По меньшей мере один первый смесительный орган (1MU), установленный на приводной вал (DS), вращается, таким образом, что по меньшей мере один первый смесительный орган (1MU), содержащий по меньшей мере один первый смешивающий элемент (1МЕ), расположенный по существу перпендикулярно продольной оси приводного вала (DS), и по меньшей мере один второй смесительный орган (2MU), содержащий по меньшей мере один второй смешивающий элемент (2МЕ), расположенный по существу перпендикулярно продольной оси корпуса реактора (RV), движутся относительно друг друга, где сдвигового течения возникает по меньшей мере между одним первым смешивающим элементом (1МЕ) и по меньшей мере одним вторым смешивающим элементом (2МЕ).

Предпочтительно корпус реактора (RV), снабженный динамическим устройством для смешивания (MD), не представляет удлиненный реактор полимеризации, в котором цемент во время полимеризации приводится в движение поршнем или по существу поршнем. Дополнительно, предпочтительно корпус реактора (RV), снабженный динамическим устройством для смешивания (MD), не представляет удлиненный реактор полимеризации, в котором цемент во время полимеризации проталкивается одно- или двушнековым смесителем. Другими словами, предпочтительно корпус реактора (RV), снабженный динамическим устройством для смешивания (MD), не представляет реактор полимеризации поршневого типа и не представляет реактор полимеризации экструзионного типа. Дополнительно, предпочтительно корпус реактора (RV), снабженный динамическим устройством для смешивания (MD), не представляет реактор-смеситель, который содержит по меньшей мере один горизонтальный реактор с лопастью(ами) S-типа или Z-типа.

В одном варианте осуществления настоящего изобретения устройство для смешивания (MD), содержащее по меньшей мере два смесительных органа (MU), каждый из которых снабжен по меньшей мере одним смешивающим элементом (ME), где по меньшей мере два смесительных органа (MU) подвижны относительно друг друга для создания сдвигового течения, представляет устройство для смешивания (KD), содержащее по меньшей мере два месильных органа (KU), каждый из которых снабжен по меньшей мере одним месильным элементом (KE), где по меньшей мере два месильных органа (KU) подвижны относительно друг друга для создания сдвигового течения.

В одном варианте настоящее изобретение относится к устройству для смешивания (KD), содержащему по меньшей мере два месильных органа (KU), каждый из которых снабжен по меньшей мере одним месильным элементом (KЕ), по меньшей мере один первый месильный орган (1KU) снабжен по меньшей мере одним первым месильным элементом (1KЕ), и по меньшей мере один второй месильный орган (2KU) снабжен по меньшей мере одним вторым месильным элементом (2KE).

Корпус реактора (RV) может дополнительно содержать по меньшей мере один конденсатор (CON). Конденсатор (CON) может служить для контроля температуры в корпусе реактора (RV) в способе полимеризации в массе. Диеновый мономер (DM) и/или необязательно сомономер (СОМ) может представлять испаренный в способе полимеризации в массе и ожиженный в конденсаторе (CON). Ожиженный диеновый мономер (DM) и/или необязательно ожиженный сомономер (СОМ) собирают. Ожиженный диеновый мономер (DM) и/или необязательно ожиженный сомономер (СОМ) может быть подан для повторного использования в корпус реактора (RV) либо напрямую, либо после процесса очистки.

Следовательно, диеновый мономер (DM) и/или необязательно сомономер (СОМ) может частично испаряться во время способа полимеризации и напрямую направляться на повторное использование напрямую в корпус реактора (RV) после конденсации.

Корпус реактора (RV) может дополнительно включать рубашку для контроля температуры (TCJ). В рубашке для контроля температуры (TCJ) циркулирует нагревающая среда, главным образом нагретая или охлажденная вода, или масло, и следовательно, в зависимости от температуры нагретой или охлажденной нагревающей среды, может контролироваться температура корпуса реактора (RV), в частности, внутренняя температура корпуса реактора (RV). Предпочтительно рубашка для контроля температуры (TCJ) представляет двухслойную рубашку на внешней стороне корпуса реактора (RV) для нагревания или охлаждения корпуса реактора (RV).

КРАТКОЕ ОПИСАНИЕ ФМГУР

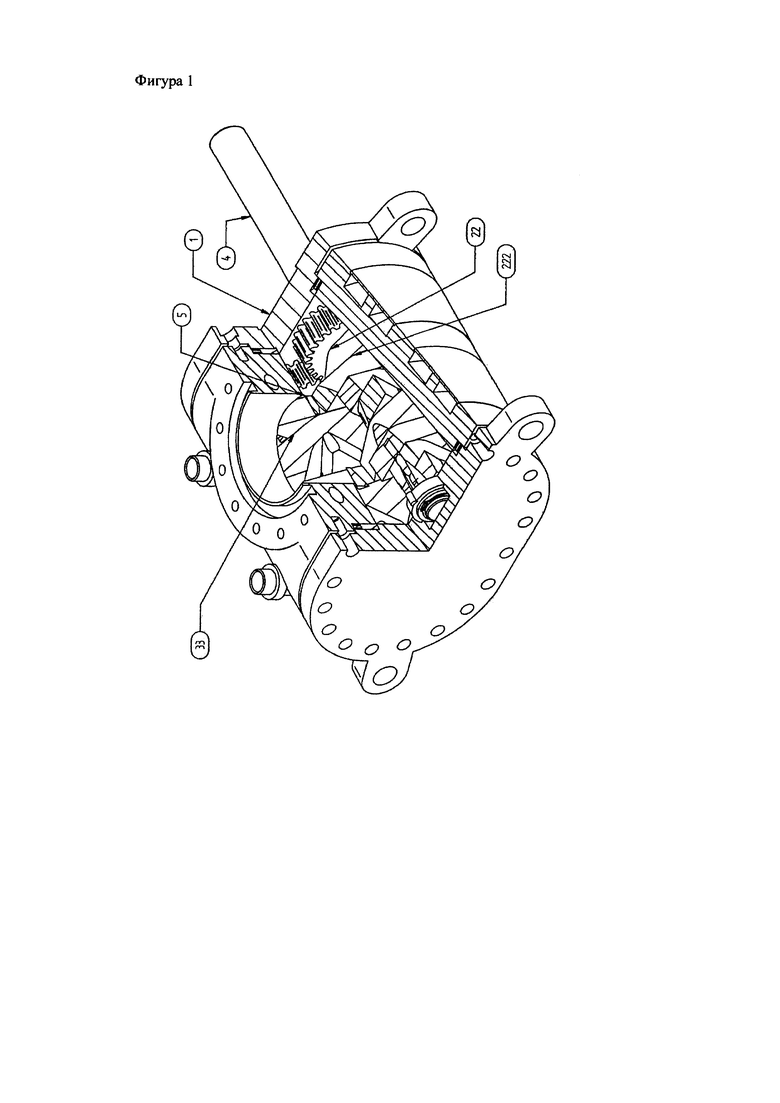

Фигура 1 - корпус реактора (1) с устройством для смешивания, содержащим первый смесительный орган (22), снабженный первым смешивающим элементом (222), и второй смесительный орган (33), снабженный вторым смешивающим элементом, где первый смесительный орган (22) установлен на первый приводной вал (4), и второй смесительный орган (33) установлен на второй приводной вал (5).

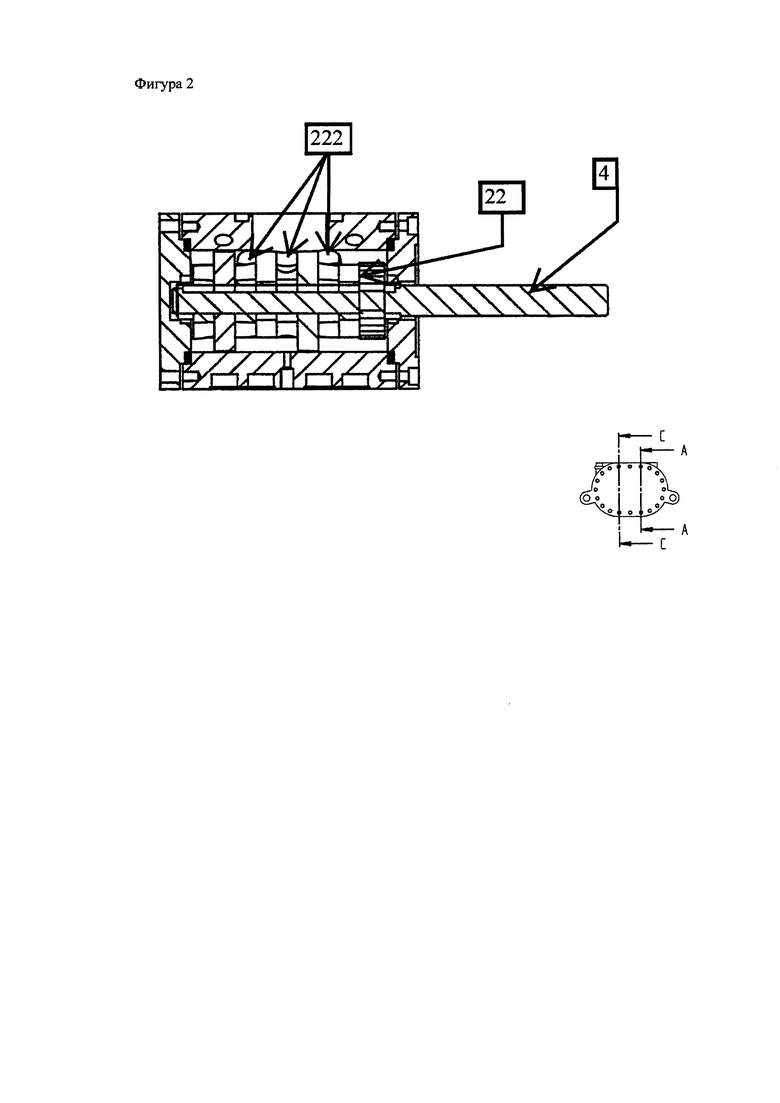

Фигура 2 - вид в разрезе А-А корпуса реактора (1) с первым смесительным органом (22), снабженным первым смешивающим элементом (222), установленным на первый приводной вал (4).

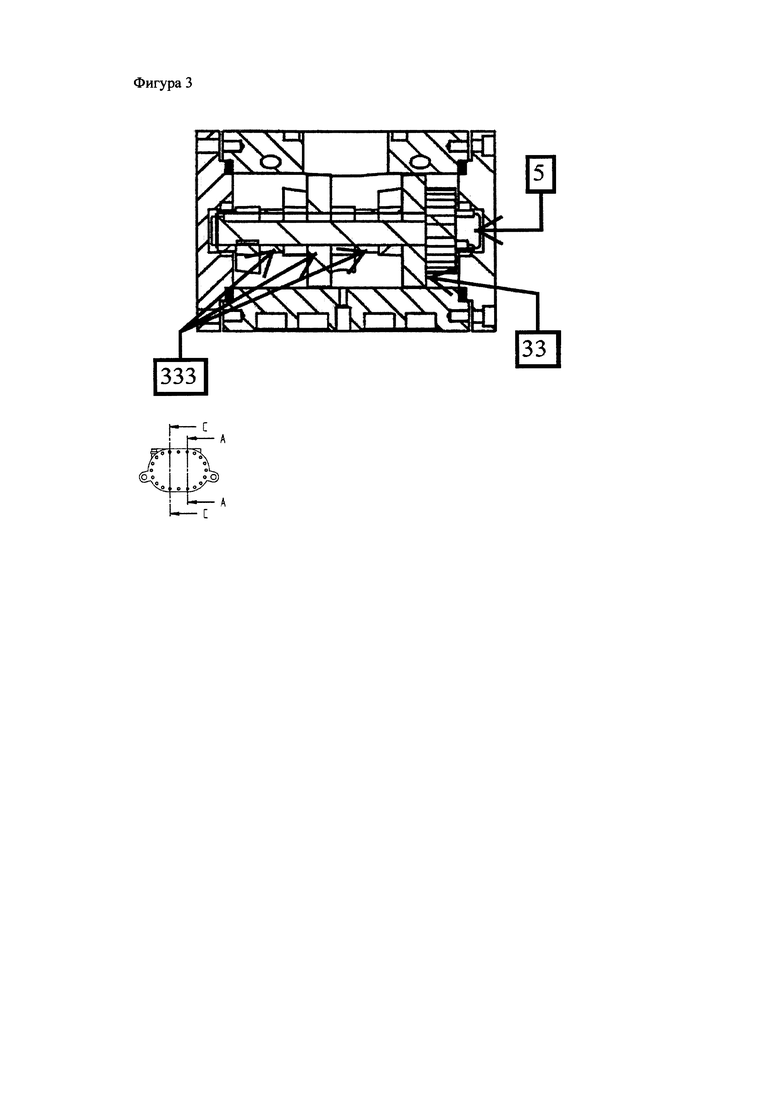

Фигура 3 - вид в разрезе С-С корпуса реактора (1) со вторым смесительным органом (33), снабженным вторым смешивающим элементом (333), установленным на второй приводной вал (5).

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Далее будут описаны пункты предпочтительных вариантов осуществления способа полимеризации в массе по настоящему изобретению:

Пункт 1: Способ полимеризации в массе для получения полимера (Р), включающий стадии:

(i) обеспечения по меньшей мере одного диенового мономера (DM) и необязательно по меньшей мере одного сомономера (СОМ);

(ii) контактирования по меньшей мере одного диенового мономера (DM) и необязательно по меньшей мере одного сомономера (СОМ) с каталитической системой (CS) с образованием реакционной смеси (RM);

(iii) полимеризации реакционной смеси (RM), содержащей по меньшей мере один диеновый мономер (DM) и необязательно по меньшей мере один сомономер (СОМ), по меньшей мере в одном корпусе реактора (RV); и

(iv) извлечения полимера (Р), полученного по меньшей мере в одном корпусе реактора (RV),

где реакционная смесь (RM) содержит растворитель, разбавитель и/или диспергатор в количестве ≤ 10 масс. % от общей массы реакционной смеси (RM); и

где коэффициент превращения диенового мономера (DM) и необязательно сомономера (СОМ) составляет ≥ 80%.

Пункт 2: Способ полимеризации в массе по п. 1, где диеновый мономер (DM) представляет сопряженный диен, выбранный из 1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена, 2,4-гексадиена, 1,3-гептадиена; 2,4-гептадиена, 2-метил-1,3-бутадиена, 2-этил-1,3-бутадиена, 2,3-диметил-1,3-бутадиена, 2 метил-1,3-пентадиена, 4-метил-1,3-пентадиена и их смесей.

Пункт 3: Способ полимеризации в массе по п. 1 или 2, где сомономер (СОМ) выбирают из этилена, пропилена, изобутена, стирола, α-метил стирола, 4-метил стирола, акрилата, метакрилата, этил акрилата, метил метакрилата, этил метакрилата, ангидрида малеиновой кислоты, акрилонитрила и их смесей.

Пункт 4: Способ полимеризации в массе по любому из предшествующих пунктов, где каталитическая система (CS) содержит компонент комплексного катализатора (СС) и необязательно компонент сокатализатора (Со), и где компонент комплексного катализатора (СС) основывается на переходном металле группы 4-10 периодической таблицы элементов и/или редкоземельных металлах, предпочтительно компонент комплексного катализатора (СС) основывается на титане, хроме, ванадии, кобальте, никеле, цирконии, неодиме, гадолиние или их смесях.

Пункт 5: Способ полимеризации в массе по любому из предшествующих пунктов, где каталитическая система (CS) содержит анионный инициатор (AI) и необязательно активирующие и/или регулирующие соединения (ARC), и где анионный инициатор (AI) представляет моно- или полифункциональное металлорганическое соединение, предпочтительно моно- или полифункциональное щелочное металлорганическое соединение, более предпочтительно соединение монолития, представленное формулой RLi, где R выбирают из алкила, алкенила, алкинила, циклоалкила, циклоалкенила, алкокси, гетероалкила, гетероалкенила, гетероалкинила, арилалкила, арилалкенила, арила, арилокси и их смесей.

Пункт 6: Способ полимеризации в массе по любому из предшествующих пунктов, где получение полимера проводят в отсутствии по меньшей мере одного сомономера (СОМ), и где реакционная смесь (RM) содержит по меньшей мере один диеновый мономер (DM) в количестве ≥ 50,0 масс. %, предпочтительно ≥ 70,0 масс. %, более предпочтительно ≥ 90,0 масс. %, еще более предпочтительно ≥ 95,0 масс. %, еще более предпочтительно ≥ 98,0 масс. % от общей массы реакционной смеси (RM).

Пункт 7: Способ полимеризации в массе по любому из предшествующих пунктов, где получение полимера проводят в присутствии по меньшей мере одного сомономера (СОМ), и где реакционная смесь (RM) содержит по меньшей мере один диеновый мономер (DM) в количестве ≥ 50,0 масс. %, предпочтительно ≥ 60,0 масс. %, более предпочтительно ≥ 70,0 масс. %, еще более предпочтительно ≥ 75,0 масс. % от общей массы реакционной смеси (RM), и где реакционная смесь (RM) содержит по меньшей мере один сомономер (СОМ) в количестве ≤ 50,0 масс. %, предпочтительно ≤ 40,0 масс. %, более предпочтительно ≤ 30,0 масс. %, еще более предпочтительно ≤ 25,0 масс. % от общей массы реакционной смеси (RM).

Пункт 8: Способ полимеризации в массе по любому из предшествующих пунктов, где полимер (Р), извлеченный из корпуса реактора (RV), имеет среднемассовую молекулярную массу (Mw) в пределах от 1,000 до 1,500,000, предпочтительно в пределах от 100,000 до 1,500,000, более предпочтительно в пределах от 300,000 до 900,000.

Пункт 9: Способ полимеризации в массе по любому из предшествующих пунктов, где полимер (Р), извлеченный из корпуса реактора (RV), имеет соотношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (Mw/Mn) в пределах от 1,0 до 30,0, предпочтительно в пределах от 1,0 до 10,0, более предпочтительно в пределах от 1,0 до 5,0, еще более предпочтительно в пределах от 1,0 до 4,0.

Пункт 10: Способ полимеризации в массе по любому из предшествующих пунктов, где полимер (Р), извлеченный из корпуса реактора (RV), имеет молярное соотношение cis-1,4 единиц ≥ 90,0%, предпочтительно ≥ 95,0%, более предпочтительно ≥ 98,0%, еще более предпочтительно ≥ 99,0%, такое как в пределах от 90,0 до 100,0%, предпочтительно в пределах от 95,0 до 100,0%, более предпочтительно в пределах от 98,0 до 100,0%, еще более предпочтительно в пределах от 99,0 до 100,0%.

Пункт 11: Способ полимеризации в массе по любому из предшествующих пунктов, где полимер (Р), извлеченный из корпуса реактора (RV), имеет молярное соотношение cis-1,4 единиц ≤ 50,0%, предпочтительно ≤ 30,0%, более предпочтительно ≤ 15,0%, еще более предпочтительно ≤ 10,0%, еще более предпочтительно ≤ 5,0%, такое как в пределах от 0,0 до 50,0%, предпочтительно в пределах от 0,0 до 30,0%, более предпочтительно в пределах от 0,0 до 15,0%, еще более предпочтительно в пределах от 0,0 до 10,0%, еще более предпочтительно в пределах от 0,0 до 5,0%.

Пункт 12: Способ полимеризации в массе по любому из предшествующих пунктов, где полимер (Р), извлеченный из корпуса реактора (RV), имеет молярное соотношение cis-1,4 единиц в пределах от 10,0 до 50,0%, предпочтительно в пределах от 20,0 до 40,0%.

Пункт 13: Способ полимеризации в массе по любому из предшествующих пунктов, где корпус реактора (RV) снабжен динамическим устройством для смешивания (KD), содержащим по меньшей мере два месильных органа (KU), где по меньшей мере два месильных органа (KU) подвижны относительно друг друга для создания сдвигового течения.

Пункт 14: Способ полимеризации в массе по любому из предшествующих пунктов, где корпус реактора (RV) снабжен динамическим устройством для смешивания (KD), содержащим по меньшей мере два месильных органа (KU), подвижных относительно друг друга для создания сдвигового течения, где устройство для смешивания (KD) содержит по меньшей мере один первый месильный орган (1KU) и по меньшей мере один второй месильный орган (2KU), и где сдвиговое течение возникает между по меньшей мере одним первым месильным органом (1KU) и по меньшей мере одним втором месильным органом (2KU).

Пункт 15: Способ полимеризации в массе по любому из предшествующих пунктов, где корпус реактора (RV) содержит по меньшей мере один конденсатор (CON) для контроля температуры в корпусе реактора (RV) в способе полимеризации в массе, и где диеновый мономер (DM) и/или необязательно сомономер (СОМ) испаряют в способе полимеризации в массе и ожижают в конденсаторе (CON).

Далее настоящее изобретение будет описано более подробно со ссылкой на приведенные ниже примеры.

Примеры

А. Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Вязкость по Муни (ML1+4, 100°С) [MU] определяют согласно ASTM D 1646 (2004) при использовании визкозиметра Monsanto Mooney (MV 2000) с одноминутным прогревом и четырех минутным временем работы.

Коэффициент превращения [%] определяют по Формуле (I):

где

CR - коэффициент превращения; и

wm - масса остаточного мономер в масс. %, присутствующего в полимере, полученном в корпусе реактора, от общей массы полимера.

Среднемассовую молекулярную массу (Mw) [г/моль] и среднечисловую молекулярную массу (Mn) [г/моль] определяют при использовании гельпроникающей хроматографии (GPC) согласно ISO 16014-4:2003 и ASTM D 6474-99. Использовали PolymerChar GPC instrument, снабженный инфракрасным детектором (RJ) с 2 колонками с PSS и THF в качестве растворителя при 30°С и постоянной скоростью потока 1 мл/минуту. Для анализа инжектируют 200 μл образца раствора.

Колонки откалибровали при использовании калибровки по меньшей мере 9 узких MWD стандартов полибутадиена в пределах от 0,8 кг/моль до 1049 кг/моль.