Предлагаемое изобретение относится к области машиностроения, а именно к способам производства деталей машин типа винт (тел вращения с резьбой), изготавливаемых на токарных станках.

В настоящее время способы изготовления винтов на токарных станках известны. Наиболее распространенным является способ, состоящий в придании вращения заготовке винта и линейном перемещении вдоль ее оси вначале проходного резца, обрабатывающего поверхность под резьбу, а затем - перемещении вдоль обработанной поверхности резьбового резца, создающего на обрабатываемой поверхности винтовую канавку (Б.Г. Козин, В.Б. Третьяков. Резьбообработка. Справочник. - М.: Машгиз, 1963, 103 с.). Для обеспечения требуемой глубины канавки обычно приходится совершать несколько проходов резьбового резца, что приводит к большим потерям времени и снижению надежности процесса. Последнее вызвано тем, что вероятность работы без отказов P технологической системы «станок - приспособление - инструмент - деталь» подчиняется закону

P = λe-λt,

где λ - средняя интенсивность отказов системы,

а t - продолжительность работы системы (см. В.С. Корсаков. Автоматизация производственных процессов. - М.: Высш. школа, 1978, стр. 162).

Для того чтобы нарезать резьбовую канавку за один проход и тем самым сократить t и повысить надежность процесса, применяют различные способы, в частности, изготавливают винты на станках с ЧПУ, оснащенных проходным резцом и вихревой резьбонарезной головкой. Такой способ, принятый нами за прототип предлагаемого, описан, например, на сайте «https://www.youtube.com/watch?v=trt5H9ERi8M…» и, насколько можно судить по его описанию, состоит в следующем. Заготовке детали придают вращение относительно оси Z станка в положительном направлении. Проходной резец перемещают вдоль оси Z станка в отрицательном направлении во взаимодействии с заготовкой. Таким образом производится обтачивание поверхности заготовки под резьбу. Затем проходной резец отводят от поверхности заготовки вдоль оси X станка, перемещают к концу заготовки, от которого начиналась обтачивание, придают вращение вихревой резьбонарезной головке, подводят ее резцы к заготовке, врезаются и перемещают головку линейно в отрицательном направлении, так же, как перед этим перемещали проходной резец. Дойдя головкой до конца обточенной части заготовки, вращение резьбонарезной головки прекращают и перемещают ее обратно, в положение, с которого она начинала перемещение.

Следует отметить, что явно обработка проходным резцом в описании прототипа не демонстрируется, но она все равно присутствует, поскольку без нее точный размер резьбы получить невозможно.

Способ-прототип обеспечивает существенное сокращение времени изготовления винта и повышает вероятность работы системы «станок - приспособление - инструмент - деталь» без отказов. Однако повышает - не означает, что эта вероятность оказывается всегда достаточной. Эта не всегда достаточная надежность и составляет проблему, на решение которой и направлено предлагаемое изобретение.

Технически решение указанной проблемы предпагаемым изобретением обеспечивается за счет того, что способ изготовления детали типа винт на токарном станке с ЧПУ, оснащенном проходным резцом и вихревой резьбонарезной головкой, состоящий в придании заготовки детали вращения относительно оси Z станка в положительном направлении С и линейном перемещении взаимодействующего с ней проходного резца вдоль оси Z станка в отрицательном направлении, последующем отводе проходного резца от поверхности заготовки в положительном направлении вдоль оси X станка, предании вращения вихревой резьбонарезной головке, подводе и врезании резцов головки в поверхность заготовки и линейном перемещении головки вдоль оси Z станка, отличается от прототипа тем, что после отвода проходного резца и перед подводом и врезанием резцов головки, заготовке детали придают вращение в отрицательном направлении, линейное перемещение вихревой головки производят вдоль оси Z станка в положительном направлении, при этом подвод и врезание резцов вихревой головки производят в позиции окончания линейного перемещения проходного резца, а прекращение движения головки производят в позиции начала взаимодействия проходного резца с поверхностью заготовки.

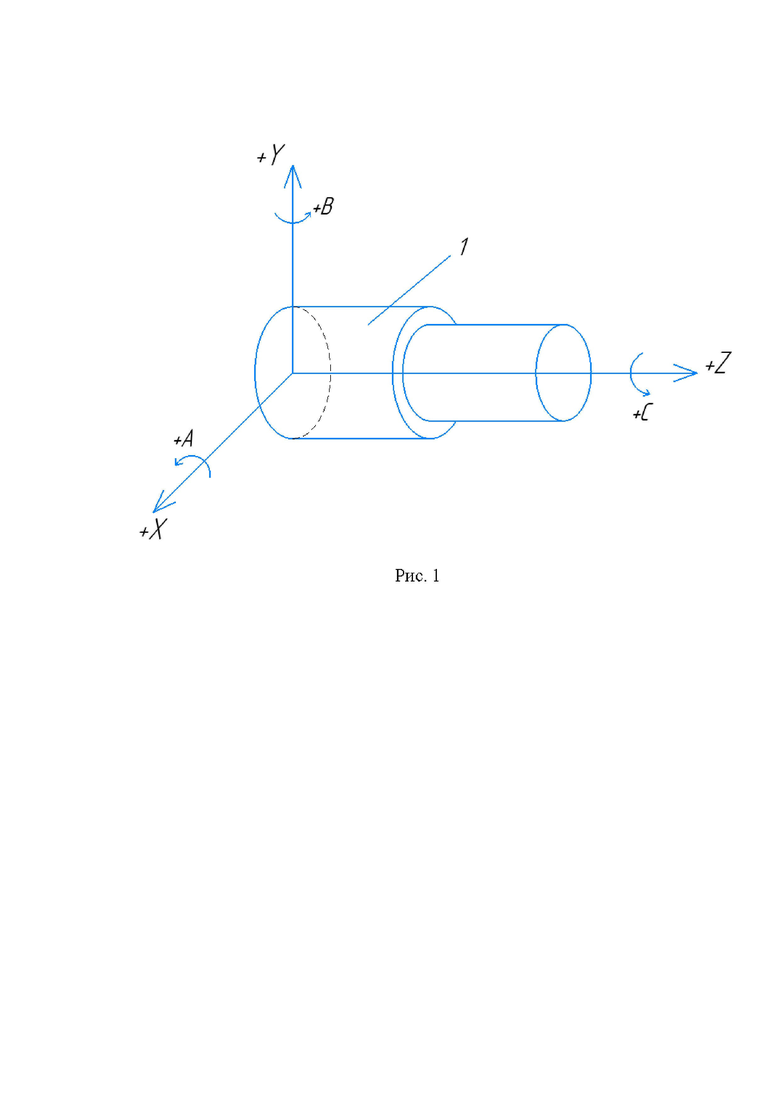

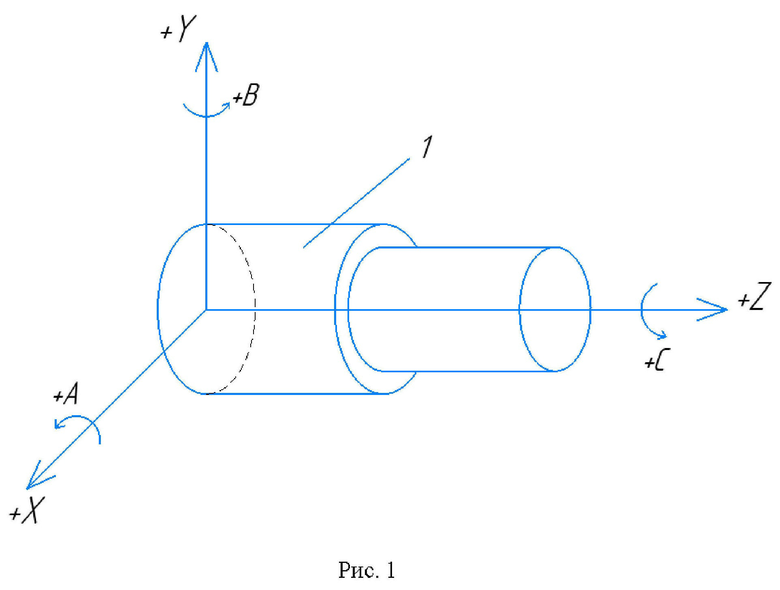

На рис.1 показана схема координатных осей X, Y, Z станка с ЧПУ и вращательных движений A, B и C согласно ГОСТ 23597-79, пп 3.3 и 5.2. Цифрой 1 обозначено положение заготовки винта в этих координатах.

Предлагаемый способ изготовления детали типа винт на токарном станке с ЧПУ, оснащенном проходным резцом и вихревой резьбонарезной головкой, состоит в придании заготовке детали вращения относительно оси Z станка в положительном направлении С и линейном перемещении взаимодействующего с ней проходного резца вдоль оси Z станка в отрицательном направлении, последующем отводе проходного резца от поверхности заготовки в положительном направлении вдоль оси X станка, придании вращения вихревой резьбонарезной головке, подводе и врезании резцов головки в поверхность заготовки и линейном перемещении головки вдоль оси Z станка. Кроме того, он заключается в том, что после отвода проходного резца и перед подводом и врезанием резцов головки, заготовке детали придают вращение в отрицательном направлении, линейное перемещение вихревой головки производят вдоль оси Z станка в положительном направлении, при этом подвод и врезание резцов вихревой головки производят в позиции окончания линейного перемещения проходного резца, а прекращение движения головки производят в позиции начала взаимодействия проходного резца с поверхностью заготовки.

При использовании способа заготовку закрепляют в патроне станка. Проходной резец и вихревую резьбонарезную головку устанавливают на поперечных салазках суппорта станка. Далее по программе управления станком совершают манипуляции, описанные выше. При этом происходит совмещение во времени следующих технологических переходов: обтачивание заготовки проходным резцом и установки в положение начала резьбонарезания вихревой головки, нарезании резьбы вихревой головкой, и установки проходного резца в положение начала обтачивания заготовки. Из-за совмещения переходов суммарное время t обработки заготовки (длина цикла обработки одной детали и подготовки к обработке следующей детали) укорачивается. А это влечет за собой увеличение вероятности P безотказной работы системы «станок - приспособление - инструмент - деталь», т.е. увеличение ее эксплуатационной надежности.

Увеличение эксплуатационной надежности представляет собой технический результат предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ КОМПЛЕКСНЫХ КОНТУРОВ АСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2397844C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| РЕЗЬБОФРЕЗА | 2019 |

|

RU2714757C1 |

| Проходной резец | 2022 |

|

RU2799578C1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179091C1 |

| Отрезной резец | 2022 |

|

RU2797230C1 |

| Способ чистовой обработки поршней и аналогичных деталей и станок для его осуществления | 1987 |

|

SU1834750A3 |

| Малогабаритный колесотокарный станок для обработки колесных пар локомотивов и вагонов без выкатки | 2022 |

|

RU2797231C1 |

Изобретение относится к области машиностроения, а именно к способам производства деталей машины типа винт, изготовляемых на токарных станках. Способ изготовления тела вращения с наружной резьбой на токарном станке с ЧПУ, оснащенном проходным резцом и вихревой резьбонарезной головкой, состоит в придании заготовке детали вращения относительно оси Z станка в положительном направлении и линейном перемещении взаимодействующего с ней проходного резца вдоль оси Z станка в отрицательном направлении. Затем происходит отвод проходного резца от поверхности заготовки в положительном направлении вдоль оси X станка. Придается вращение вихревой резьбонарезной головке. Подводятся и врезаются резцы вихревой головки в поверхность заготовки, и линейно перемещается головка вдоль оси Z станка. После отвода проходного резца и перед подводом и врезанием резцов головки заготовке придают вращение в отрицательном направлении. Линейное перемещение вихревой головки производят вдоль оси Z станка в положительном направлении. Подвод и врезание резцов вихревой головки производят в позиции окончания линейного перемещения проходного резца. Прекращение движения головки производят в позиции начала взаимодействия проходного резца с поверхностью заготовки. Обеспечивается повышение контактной жесткости и повышение универсальности резцедержателя. 1 ил.

Способ изготовления тела вращения с наружной резьбой на токарном станке с ЧПУ, оснащенном проходным резцом и вихревой резьбонарезной головкой, состоящий в придании заготовке детали вращения относительно оси Z станка в положительном направлении и линейном перемещении взаимодействующего с ней проходного резца вдоль оси Z станка в отрицательном направлении, последующем отводе проходного резца от поверхности заготовки в положительном направлении вдоль оси X станка, придании вращения вихревой резьбонарезной головке, подводе и врезании резцов головки в поверхность заготовки и линейном перемещении головки вдоль оси Z станка, отличающийся тем, что после отвода проходного резца и перед подводом и врезанием резцов головки заготовке придают вращение в отрицательном направлении, линейное перемещение вихревой головки производят вдоль оси Z станка в положительном направлении, при этом подвод и врезание резцов вихревой головки производят в позиции окончания линейного перемещения проходного резца, а прекращение движения головки производят в позиции начала взаимодействия проходного резца с поверхностью заготовки.

| Питатель к пекоразливочному транспортеру | 1948 |

|

SU76267A1 |

| Способ получения резьбы | 1988 |

|

SU1576260A1 |

| ФЕЩЕНКО В.Н., Токарная обработка, Москва, ЛитРес, 2016 г., с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| US 20140318330 A1, 30.10.2014 | |||

| УСТРОЙСТВО ДЛЯ ПОИСКА ДЕФЕКТОВ НА ДЕТАЛЯХ ПОСРЕДСТВОМ ЭНДОСКОПИИ | 2012 |

|

RU2598157C2 |

Авторы

Даты

2023-09-22—Публикация

2022-10-14—Подача