Способ для повышения прочности клеевых соединений металлических фитингов, выполненных преимущественно из титана и его сплавов, с профилем из композиционных материалов.

Для этой цели применяют различные способы обработки поверхности, такие как пескоструйная и механическая, химическое травление, анодирование, напыление покрытий и др. по ОСТ 92-0949-2013 «Клеи. Типовые технологические процессы склеивания материалов». Эти способы способствуют увеличению прочности клеевого соединения за счет увеличении эффективной площади соединения. К общим недостаткам всех представленных выше способов обработки можно отнести их низкую эффективность для жестких и высокопрочных материалов, таких как титановые сплавы.

В качестве прототипа выбран способ подготовки поверхности металлических фитингов к склеиванию с профилем из композиционных материалов (патент № RU 2775768 C1). Способ заключается в том, что при изготовлении металлических фитингов на поверхность, подлежащую склеиванию, наносят рифление на токарном станке, выполнением винтовых канавок в правую и левую стороны или кольцевые проточки на фрезерном станке. К недостаткам данного способа относятся:

- возможность нарезать канавки только под углом 60°, что уменьшает вариативность рисунка рифления;

- рифление производится с большим шагом 1±0,2 мм, что ограничивает возможности способа по увеличению площади склеивания;

- износ режущего инструмента;

- невозможность обрабатывать детали малой толщиной менее 1 мм, без потери прочности изделия.

Задача, на которое направлено заявленное изобретение, заключается в увеличении прочности клеевого соединения, за счет увеличении площади контакта склеивания, механического запирания клея в микроструктуре поверхности и химической модификации поверхности.

Указанная задача решается за счет подготовки поверхности металлических фитингов к склеиванию с профилем из композиционных материалов, характеризующийся тем, что на участках поверхности металлических фитингов, на которые наносят клей, выполняют рифление. Новым является то, что обрабатываемая поверхность фитинга проходит одновременное очищение, оксидирование и рифление лазерным лучом, сгенерированного волоконным импульсным лазером на глубину 50-100 мкм, с шагом 0,06-1 мм и скоростью обработки 7,5-15 с/см2.

Сущность изобретения поясняется чертежами.

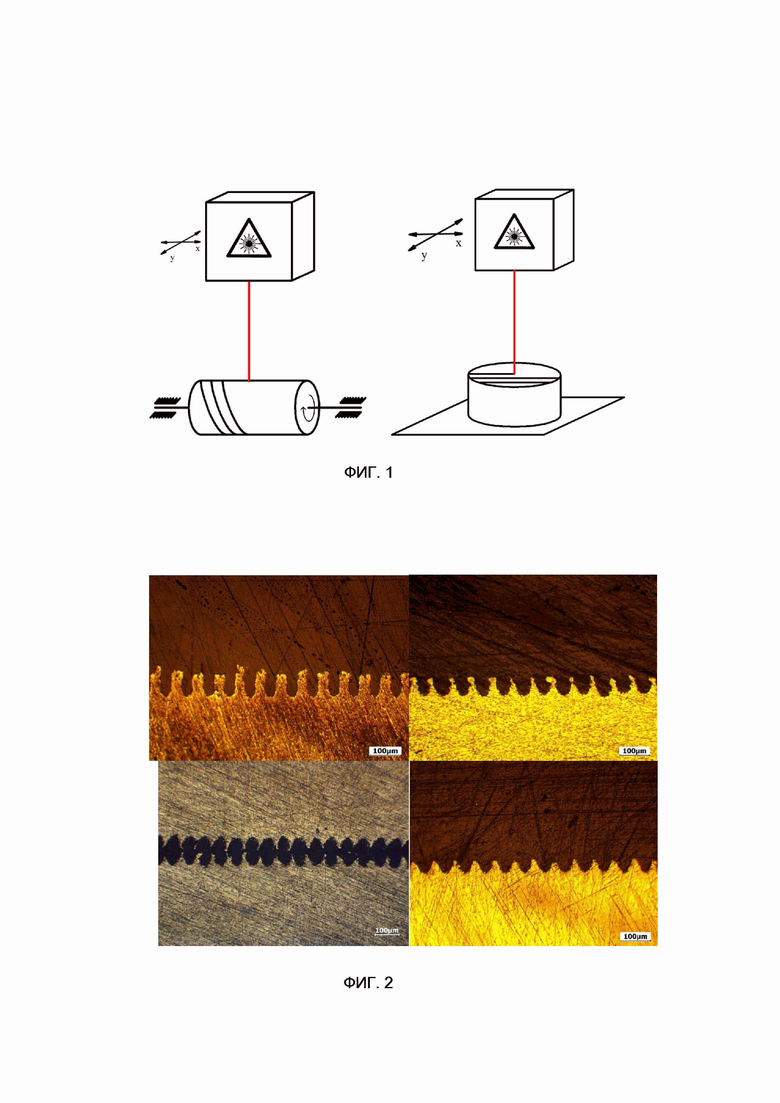

На фиг. 1 - принципиальная схема лазерной обработки цилиндрического тела и плоскости.

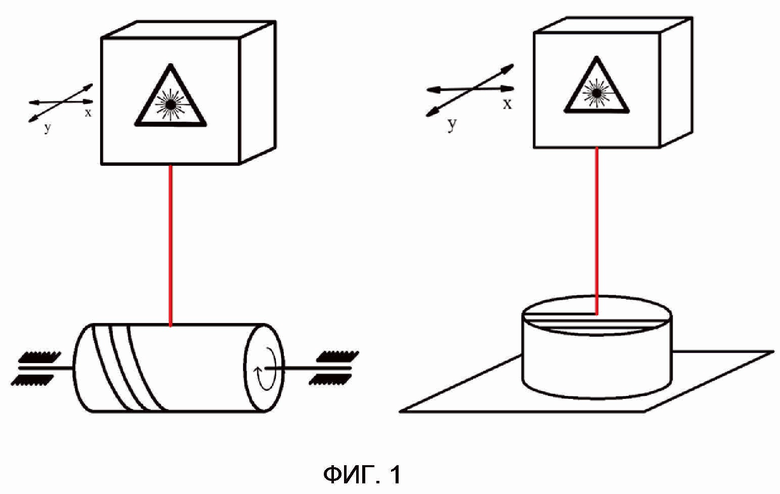

На фиг. 2 - варианты структуры поверхности металла после лазерной обработки поверхности.

Увеличение прочности клеевого соединения, вызванное лазерной обработкой, проявляется за счет увеличения площади склеиваемой поверхности и механического запирания клея в микроструктуре поверхности, которые достигаются благодаря уменьшению шага рифления с 1 мм (количество канавок 1 на 1 мм) при токарной обработке до 0,06 мм при лазерной обработке (15 канавок на 1 мм), что приводит к увеличению площади склеивания на 50% при глубине канавки 50 мкм. Прочность клеевого соединения при этом повышается на 60%. Глубина канавки может достигать 100 мкм и более, что позволяет увеличить площадь склеивания в 2-3 раза по сравнению с токарной обработкой. В зависимости от режимов обработки можно достичь разных структур рифления: однонаправленное, двунаправленное, хаотичное и т.д.

Во время изготовления и хранения деталей, перед их склеиванием, неизбежны последствия поглощения загрязняющих веществ поверхностью, что неблагоприятно влияет на получение удовлетворительных характеристик клеевого соединения. При лазерной обработке поверхности, кроме рифления происходит одновременное удаление поверхностного загрязнения и оксидирование поверхности металлических материалов. Например, у материала из титановых сплавов химический состав структуры поверхности под воздействием лазерного сканирования постепенно трансформируется из Ti и аморфного Ti2O3 в кристаллический TiO2. Лазерная обработка способствует превращению металлических элементов и оксидов с низкой валентностью в оксид с высокой валентностью.

Пример

В условиях эксплуатации космический аппарат на световой и теневой сторонах может иметь температуру от -200°C до +200°C, что приводит к термическим напряжениям в соединениях и возникновению трещин в клеевом соединении.

Оксидный слой на поверхности металла способствует постепенному переходу коэффициента теплового расширения от нулевого у полимерного композиционного материала к высокому у металлических материалов. Сравнительные характеристики различных способов обработки представлены в таблице.

Эффективность от использования предлагаемого способа следует рассматривать как результат, полученный за счет увеличения площади склеиваемой поверхности, механического запирания клея в микроструктуре поверхности и изменения химического состава поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности металлических фитингов к склеиванию с профилем из композиционного материала | 2021 |

|

RU2775768C1 |

| Способ соединения деталей | 2024 |

|

RU2829619C1 |

| РУПОРНЫЙ ИЗЛУЧАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2466484C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2418999C1 |

| СПОСОБ СКЛЕИВАНИЯ ТЕПЛОНАПРЯЖЕННЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2428447C1 |

| СПОСОБ КЛЕЕНОСБОРНОГО СОЕДИНЕНИЯ КЕРАМИКИ И МЕТАЛЛА | 1996 |

|

RU2127236C1 |

| Тензочувствительный силиконовый сенсор и способ его крепления | 2022 |

|

RU2810692C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К МЕТАЛЛУ ПРИ ВУЛКАНИЗАЦИИ | 2023 |

|

RU2816354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2014 |

|

RU2597836C2 |

| СПОСОБ ПОВЫШЕНИЯ АДГЕЗИОННОЙ СПОСОБНОСТИ ПОВЕРХНОСТИ ФОРМОВАННЫХ ПОДОШВ | 2005 |

|

RU2304420C1 |

Изобретение относится к области металлообработки и касается способа подготовки поверхности металлических фитингов к склеиванию с профилем из композиционных материалов для использования в авиационной и ракетно-космической технике, в частности при изготовлении солнечных батарей космических аппаратов. Способ характеризуется тем, что на участках поверхности металлических фитингов, на которые наносят клей, выполняется рифление. Новым в предлагаемом способе является то, что обрабатываемая поверхность фитинга проходит одновременное очищение, оксидирование и рифление лазерным лучом, сгенерированным волоконным импульсным лазером, на глубину 50-100 мкм, с шагом 0,06-1 мм и скоростью обработки 7,5-15 с/см2. Изобретение обеспечивает увеличение прочности клеевого соединения за счет увеличения площади контакта склеивания, механического запирания клея в микроструктуре поверхности и химической модификации поверхности. 2 ил., 1 табл., 1 пр.

Способ подготовки поверхности металлических фитингов к склеиванию с профилем из композиционных материалов, характеризующийся тем, что на участках поверхности металлических фитингов, на которые наносят клей, выполняют рифление, отличающийся тем, что одновременное очищение, оксидирование и рифление обрабатываемой поверхности фитинга проводят лазерным лучом на глубину 50-100 мкм, с шагом 0,06-1 мм и скоростью обработки 7,5-15 с/см2.

| Способ подготовки поверхности металлических фитингов к склеиванию с профилем из композиционного материала | 2021 |

|

RU2775768C1 |

| US 2019024689 A1, 24.01.2019 | |||

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1992 |

|

RU2095642C1 |

| DE 102011005408 A1, 13.09.2012 | |||

| МОДИФИЦИРОВАНИЕ СТРУКТУРЫ ЗАГОТОВКИ | 2003 |

|

RU2295429C2 |

Авторы

Даты

2023-09-26—Публикация

2023-05-12—Подача