Изобретение относится к получению неорганических пигментов, которые в отличие от органических пигментов характеризуются высокой химической и термической стабильностью, насыщенным цветом и большой укрывистостью (P. Sulcova, M. Trojan. Study of Ce1-xPrxO2 pigments. Thermochim. Acta 395 (2002) 251-255. https://doi.org/10.1016/S0040-6031(02)00218-6), пригодных для приготовления всех типов керамических глазурей (M. Heidenreich, C. Kaps, A. Simon, F. Schulze-Kuppers, S. Baumann. Expansion behaviour of (Gd, Pr)-substituted CeO2 in dependence on temperature and oxygen partial pressure. Solid State Ionics 283 (2015) 56-67, https://doi.org/10.1016/j.ssi.2015.11.001). Разработка способов получения пигментов на основе допированного празеодимом диоксида церия (Ce1-xPrxO2), окраска которых в зависимости от способа получения и концентрации празеодима изменяется от желтой до красно-коричневой, имеет важное значение для промышленного применения (L.A. Gonzaga, V.T. Santana, M.I.B. Bernardi, J. Hruby, P. Neugebauer, A. Mesquita, CeO2 and CeO2:Pr nanocrystalline powders prepared by the polymeric precursor method: Yellow and red pigments with tunable color, J. Amer. Ceram. Soc. 103 (2020) 6280-6288, https://doi.org/10.1111/jace.17339). Также данные красители считаются экологически безопасными в отличие от большинства неорганических пигментов, содержащих тяжелые токсичные металлы такие как кадмий, свинец и хром, негативно влияющие на окружающую среду и здоровье людей.

Известен твердофазный способ получения пигментов состава Ce1-xPrxO2, где x = 0,005, 0,01, 0,025, 0,05, 0,075 и 0,1. Исходные смеси, содержащие оксиды CeO2 и Pr6O11, взятые в стехиометрических количествах, механически гомогенизировали. Затем полученные смеси помещали в корундовые тигли, нагревали в электропечи сопротивления со скоростью 10°С/мин до 1400°С или 1500°С и выдерживали при этих температурах в течение 7,5 часов и 5 часов соответственно (N. Maso, H. Beltran, R. Munoz, B. Julian, J.B. Carda, P. Escribano, E. Cordoncillo, Optimization of Praseodymium-Doped Cerium Pigment Synthesis Temperature, J. Am. Ceram. Soc. 86 (2003) 425-430, https://doi.org/10.1111/j.1151-2916.2003.tb03316.x).

Недостатками известного способа являются: необходимость гомогенизации смеси реагентов и температура отжига не ниже 1400°С, необходимая для образования пигмента в виде однофазного твердого раствора состава Ce1-xPrxO2.

Известен способ получения пигментов состава Ce1-xPrxO2 (x = 0.1 и 0.15), включающий следующие операции. Оксид празеодима Pr6O11 растворяли в концентрированной HCl при 60°С, непрерывно перемешивая до полного растворения. Этот раствор добавляли к предварительно растворенному в воде CeCl3·7H2O, а затем осаждали раствором концентрированного аммиака, при pH8. Полученный сопреципитат высушивали в печи при 110°C, а затем смешивали с флюсом (BaF2/MgF2, Na3AlF6, NaF/Na2SiF6, NaF/NaCl) в ацетоновой среде с помощью шаровой мельницы и нагревали при температуре 1150°С в течение 6 часов. Поскольку при этой температуре керамические образцы остаются не однофазными и бесцветными, для достижения необходимого уровня цветности их нагревали при 1300°С в течение 6 ч. (A. Garcia, M. Llusar, J. Calbo, M.A. Tena, G. Monros, Low-toxicity red ceramic pigments for porcelainised stoneware from lanthanide-cerianite solid solutions, Green Chemistry 3 (2001) 238-242, https://doi.org/10.1039/B105830B.)

Недостатками известного способа являются: сложная процедура предварительной стадии синтеза, для получения красных пигментов требуется добавление флюсов и относительно высокие температуры отжига композиций (1300 °C), что, однако, не приводит к образованию стабильных пигментов.

Известен способ получения пигментов состава Ce0,95Pr0,05O2, согласно которому шестиводные нитраты церия и празеодима смешивались с гидроксидом натрия в фарфоровой ступе, а затем выдерживались на воздухе в течение 3 часов. Для удаления NaNO3 всю смесь диспергировали в воде и промывали на центрифуге при 3000 об/мин в течение 10 мин. Процедуру проводили трижды с дистиллированной водой и дважды с этанолом. Отсутствие NaNO3 было подтверждено титрованием порошка по Na с использованием ЭДТА в качестве титранта. После сушки при 100°С в течение 24 ч порошки подвергали термической обработке при 600, 900 и 1200°С в течение 15 мин. Оптимальная температура отжига для образования пигмента составляла 1200°С (D. Micovic, M.C. Pagnacco, P. Bankovic, J. Maletaskic, B. Matovic, V.R. Djokic, M. Stojmenovic, The influence of short thermal treatment on structure, morphology and optical properties of Er and Pr doped ceria pigments: Comparative study, Processing and Application of Ceramics 13 (2019) 310-321, https://doi.org/10.2298/PAC1903310M).

Недостатками известного способа являются: длительная и сложная процедура приготовления прекурсора, включающая твердофазную реакцию нитратов церия и празеодима с гидроксидом натрия, многократная промывка продукта в воде и этаноле с использованием центрифугирования для удаления нитрата натрия, длительная сушка и высокая температура отжига.

Недостатками известного способа являются: высокая температура синтеза пигмента (1400°C) c использованием фторида натрия в качестве флюса, длительность стадии высокотемпературного отжига.

Известен способ получения красного керамического пигмента со структурой ядро-оболочка путем синтеза in situ, который имеет оболочку из SiO2 снаружи ядра состава Ce1-xPrxO2 и включает следующие стадии: смешивание TritonX-100, C5H12O, C6H12 и H2O в соответствии с массовым соотношением 2-3:1-2:5-7:2-3 для получения микроэмульсионной системы; добавление водного раствора Ce(NO3)3⋅6H2O и водного раствора Pr(NO3)3⋅6H2O в микроэмульсионную систему для получения микроэмульсии A; добавление NH3⋅H2O в микроэмульсионную систему для получения микроэмульсионной системы B; смешивание микроэмульсионной системы A и микроэмульсионной системы B и добавление тетраэтоксисилана (TEOS) в смесь для гидравлического разрушения эмульсии с образованием осадка; его промывка, отделение центрифугированием, сушка и прокаливание при температуре 700 - 1200°C (патент CN 101439986; МПК C04D 41/85; 2011 год)(прототип).

Недостатком известного способа является его сложность за счет сложной многоходовой методики приготовления микроэмульсий на основе водных растворов нитратов Ce и Pr и токсичных органических соединений: Тритона Х-100, этилпропилового эфира C5H12O, циклогексана C6H12 и водного аммиака с выделением токсичных органических остатков при термической обработке микроэмульсий на воздухе; необходимости нанесения кремнезема на поверхность частиц путем гидролиза тетраэтилортосиликата Si(OC2H5)4 с последующим отжигом при температуре 1200°C.

Таким образом, перед авторами стояла задача разработать простой и технологичный способ получения пигмента состава Ce1-xPrxO2, обеспечивающий широкий спектр цветовых оттенков от пурпурно-оранжевого до красно-бурого, без использования большого количества вредных органических соединений и при более низких температурах отжига.

Поставленная задача решена в предлагаемом способе получения пигмента на основе диоксида церия, допированного празеодимом, включающем получение смеси нитрата церия шестиводного и нитрата празеодима шестиводного в органическом соединении с последующим отжигом, отличающийся тем, что раствор смеси нитрата церия шестиводного и нитрата празеодима шестиводного, взятых в соотношении (в пересчете на металлы), мол. : Ce+3 : Pr+3 = 0,99 ÷ 0,60 : 0,01 ÷ 0,40, в 99,7% муравьиной кислоте при соотношении (в пересчете на металлы), мол.: (Ce+3 + Pr+3) : HCOOH = 1 : 4 выдерживают при комнатной температуре до самопроизвольного начала реакции, а полученный порошок отжигают на воздухе при температуре 500 - 600°C в течение 0,5 - 1 часа.

В настоящее время из патентной и научно-технической литературы не известен способ получения пигмента на основе диоксида церия, допированного празеодимом, включающий обработку раствора смеси нитрата церия шестиводного и нитрата празеодима шестиводного, взятых в предлагаемом соотношении, в муравьиной кислоте путем выдержки раствора до начала спонтанной реакции и отжигом полученного порошка в предлагаемых условиях.

Известные способы характеризуются плохой воспроизводимостью и трудностью масштабирования. Предлагаемый прекурсорный способ синтеза сложного оксида, основанный на использовании индивидуальных химических соединений для получения прекурсора смешанного формиата церия - празеодима, интересен тем, что наряду с получением широкого спектра цветовых оттенков от пурпурно-оранжевого до красно-бурого, отсутствия использования большого количества вредных органических соединений и снижения температуры отжига обеспечивает хорошую воспроизводимость и возможность масштабирования, что делает перспективным его промышленное использование. Сборка основных элементов в структурной матрице прекурсора обеспечивает их однородное распределение в образующемся вследствие его термолиза сложного оксиде состава CeхPr1-xO2, где 0,01≤х≤0,40. В ходе исследований, проведенных авторами, было установлено, что использование муравьиной кислоты в качестве одного из исходных реагентов в способе получения пигмента на основе диоксида церия, допированного празеодимом, позволяет не только снизить температуру отжига промежуточного продукта и временные затраты способа в целом, но главное - обработка смеси шестиводных нитратов муравьиной кислотой позволяет значительно увеличить диапазон концентраций допирующего элемента празеодима, что в свою очередь обеспечивает возможность получения широкого спектра цветовых оттенков от пурпурно-оранжевого до красно-бурого, поскольку цветность, как было известно из литературы и подтверждено авторами экспериментально, находится в прямой зависимости от количества допанта. Возможность внедрения празеодима в решетку диоксида циркония в широком диапазоне (1 - 50 мол%) обусловлена близостью ионных радиусов, составляющих при КЧ = 8 (структура флюорита) для иона Ce+4 - 0,97 Ǻ и для иона Pr+4 - 0,96 Ǻ (R.D. Shanon, Revised Effective Ionic Radii and Systematic Studies of Interatomie Distances in Halides and Chaleogenides, Acta Cryst. A32 (1976) 751-767, DOI: 10.1107/S0567739476001551). При этом имеет значение мольное соотношение муравьиной кислоты и металлов, так как концентрированная муравьиная кислота обеспечивает при мольном соотношении (Ce+3 + Pr+3) : HCOOH = 1 : 4 прохождение спонтанно возникающей реакции в растворе нитратов без дополнительно нагрева, временные затраты в этом случае составляют несколько минут. В качестве прекурсора получают смешанный формиат состава CeхPr1-x(HCOO)3 в виде светло-зеленого порошка. Отжиг прекурсора обеспечивает получение красного пигмента в виде допированного празеодимом диоксида церия состава CeхPr1-xO2, где 0,01≤х≤0,40.

Предлагаемый способ может быть осуществлен следующим образом. В качестве исходных реагентов используют нитрат церия Ce(NO3)2⋅6H2O и нитрат празеодима Pr(NO3)2⋅6H2O; 99,7% муравьиную кислоту HCOOH. Осуществляют обработку раствора смеси нитрата церия шестиводного и нитрата празеодима шестиводного, взятых в соотношении (мол.): Ce+3 : Pr+3 = 0,99 ÷ 0,60: 0,01 ÷ 0,40, в 99,7% муравьиной кислоте, при соотношении (мол)(в пересчете на металлы): (Ce+3 + Pr+3) : HCOOH = 1 : 4 путем выдержки раствора до начала спонтанной реакции с получением после окончания реакции прекурсора светло-зеленого порошка CeхPr1-x(HCOO)3, затем порошок прекурсора отжигают при температуре 500 - 600°C в течение 0,5 - 1 часа. Получают порошок пигмента состава Ce1-xPrxO, где 0,01 ≤ х ≤ 0,40 цветом от пурпурно-оранжевого до красновато-бурого. Продукты аттестуют методами РФА, электронной микроскопии и спектрального анализа.

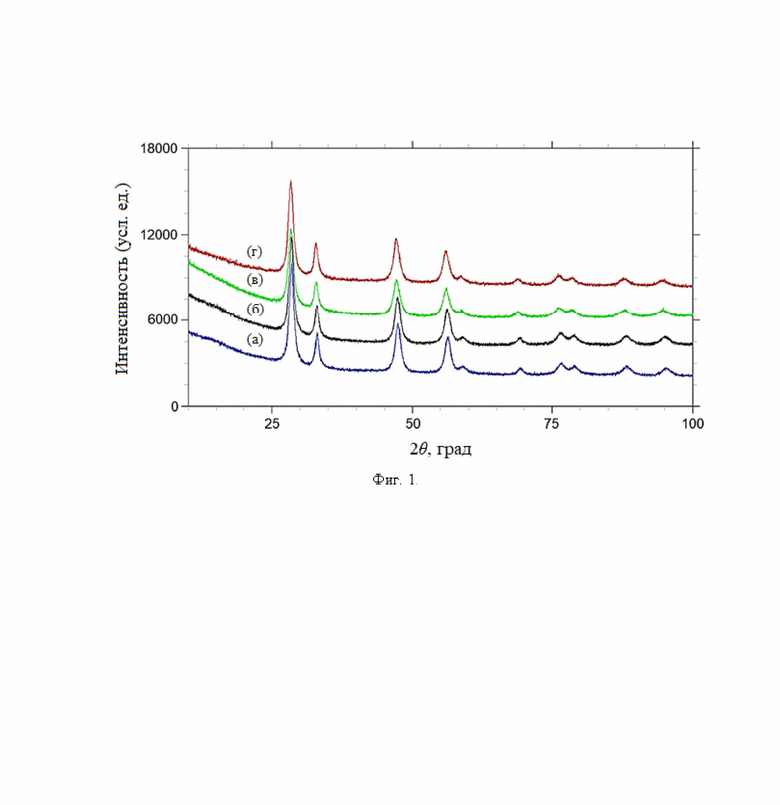

На Фиг. 1 приведены рентгенограммы порошков красного пигмента Ce1-xPrxO, где x = 0,01 (а), 0,1 (б), 0,2 (в) и 0,4 (г).

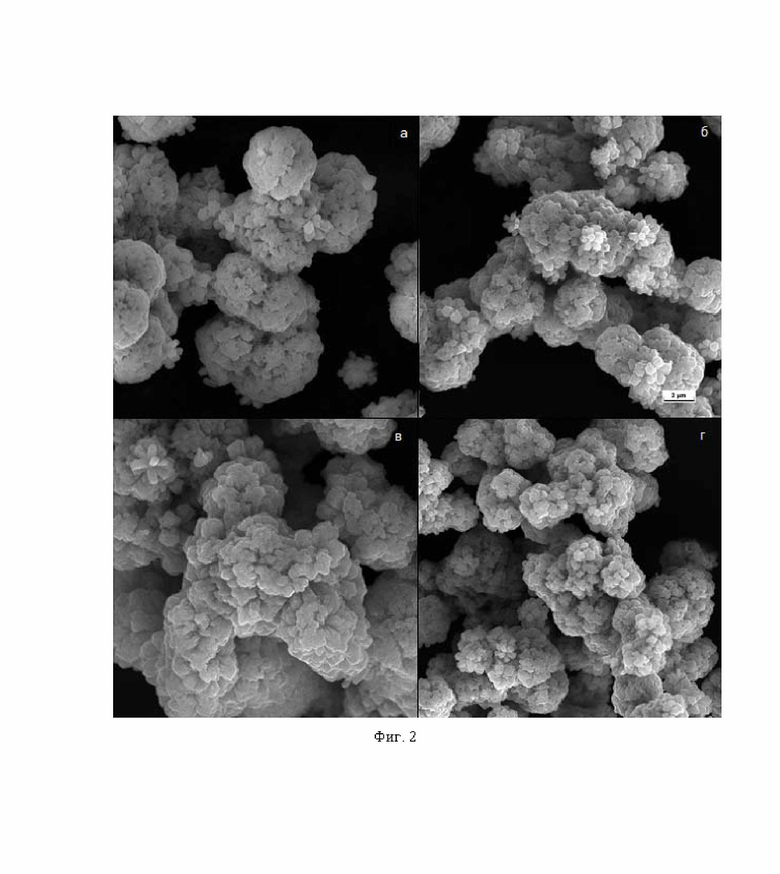

На Фиг. 2. Представлены СЭМ изображения морфологии пигментов Ce1-xPrxO, где x = 0,01 (а), 0,1 (б), 0,2 (в) и 0,4 (г).

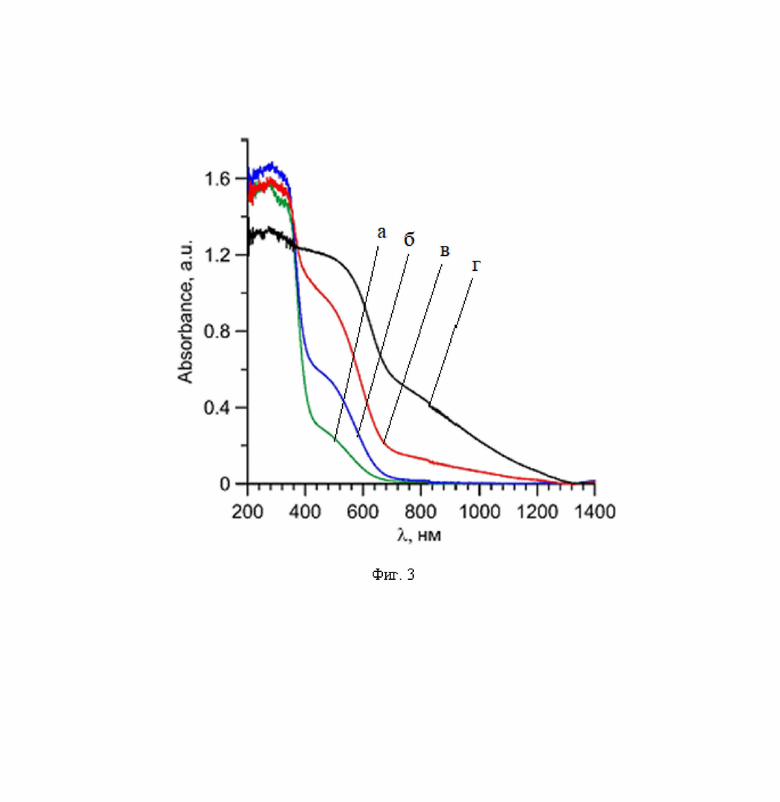

На Фиг. 3 приведены UV-Vis-NIR спектры Ce1-xPrxO2, где x = 0.01 (а), 0.1 (б), 0.2 (в), 0.4 (г).

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. К смеси нитратов церия Ce(NO3)2⋅6H2O и празеодима Pr(NO3)2⋅6H2O, взятых в количестве 4,299 г и 0,0435 г, что соответствует соотношению (мол): Ce+3 : Pr+3 = 0,99: 0,01, добавляли 2,5 г (2,05 мл) 99,7% муравьиной кислоты, что соответствует соотношению (мол)(в пересчете на металлы): (Ce+3 + Pr+3) : HCOOH = 1 : 4, и перемешивали стеклянной палочкой до образования гомогенного раствора. Затем приготовленный раствор выдерживали при комнатной температуре до начала самопроизвольной реакции, которая протекает с сильным разогревом и через 20-30 секунд завершается с образованием светло-зеленого порошка Ce0,99Pr0,01(HCOO)3. Полученный порошок помещали в фарфоровый тигель и нагревали в муфельной печи на воздухе до 600°C. После выдержки при 600°C в течение 0,5 ч нагревание печи прекращали и охлаждали до комнатной температуры. В результате получен материал в виде сыпучего порошка пурпурно-оранжевого цвета, который согласно данным РФА (фиг. 1а) представлял собой оксид состава Ce0,99Pr0,01O2, имеющий структуру флюорита с параметрами кубической решетки: a = 5.4225 Ǻ, V = 159.44 Ǻ3 и размером частиц, оцененным рентгенографически составляет 11 нм. На фиг. 2а показано СЭМ изображение морфологии агрегатов порошка, спектр поглощения порошка, записанный для УФ-видимого диапазона (фиг. 3а), соответствует его пурпурно-оранжевой окраске.

Пример 2. Нитраты Ce(NO3)2⋅6H2O и празеодима Pr(NO3)2⋅6H2O, взятые в количестве 3,908 г и 0,435 г, что соответствует соотношению (мол): Ce+3 + Pr+3 = 0,9: 0,1 растворяли в добавляли 2,5 г (2,05 мл) 99,7% муравьиной кислоты, что соответствует соотношению (мол)(в пересчете на металлы): (Ce+3 : Pr+3) : HCOOH = 1 : 4. и перемешивали стеклянной палочкой до образования гомогенного раствора. Затем приготовленный раствор выдерживали при комнатной температуре до начала самопроизвольной реакции, и продолжали перемешивать до образования светло-зеленого порошка Ce0,9Pr0,1(HCOO)3. Полученный порошок помещали в фарфоровый тигель и нагревали в муфельной печи на воздухе до 600°C. После выдержки при 600°C в течение 0,5 ч нагревание печи прекращали и охлаждали до комнатной температуры. Полученный сыпучий порошок оранжево-красного цвета, согласно данным РФА (фиг. 1б) представлял собой оксид состава Ce0,9Pr0,1O, имеющий структуру флюорита с параметрами решетки: a = 5,4287 Ǻ, V = 159,99 Ǻ3 и оцененным рентгенографически средним размером частиц 11 нм. На фиг. 2а показано СЭМ изображение морфологии агрегатов порошка, спектр поглощения порошка, записанный для УФ-видимого диапазона (фиг. 3а), соответствует его красной окраске.

Пример 3. К смеси нитратов церия Ce(NO3)2⋅6H2O и празеодима Pr(NO3)2⋅6H2O, взятых в количестве 3,474 г и 0,870 г, что соответствует соотношению (мол): Ce+3 : Pr+3 = 0,8 : 0,2, добавляли 2,5 г (2,05 мл) 99,7% муравьиной кислоты, что соответствует соотношению (мол)(в пересчете на металлы): (Ce+3 + Pr+3) : HCOOH = 1 : 4, и перемешивали стеклянной палочкой до образования гомогенного раствора. Затем приготовленный раствор выдерживали при комнатной температуре до начала самопроизвольной реакции, и продолжали перемешивать до образования светло-зеленого порошка Ce0,8Pr0,2(HCOO)3. Полученный порошок помещали в фарфоровый тигель и нагревали в муфельной печи на воздухе до 500°C. После выдержки при 500°C в течение 1 ч нагревание печи прекращали и охлаждали до комнатной температуры. В результате получен материал в виде сыпучего порошка вишнево-красного цвета, который согласно данным РФА (фиг. 1в) представлял собой оксид состава Ce0,8Pr0,2O2, имеющий структуру флюорита с параметрами кубической решетки: a = 5,4488 Ǻ, V = 161,77 Ǻ3 и размером частиц 10 нм. На фиг. 2в показано СЭМ изображение морфологии агрегатов порошка, спектр поглощения порошка (3в), записанный для УФ-видимого диапазона спектра, соответствует его вишнево-красной окраске.

Пример 4. К смеси нитратов церия Ce(NO3)2⋅6H2O и празеодима Pr(NO3)2⋅6H2O, взятых в количестве 1,602 г и 1,740 г, что соответствует соотношению (мол.): Ce+3 : Pr+3 = 0,6 : 0,4, добавляли 2,5 г (2,05 мл) 99,7% муравьиной кислоты, что соответствует соотношению (мол)(в пересчете на металлы): (Ce+3 + Pr+3) : HCOOH = 1 : 4, и перемешивали стеклянной палочкой до образования гомогенного раствора. Затем приготовленный раствор выдерживали при комнатной температуре до начала самопроизвольной реакции, и продолжали перемешивать до образования светло-зеленого порошка Ce0,6Pr0,4(HCOO)3. Полученный порошок помещали в фарфоровый тигель и нагревали в муфельной печи на воздухе до 500°C. После выдержки при 500°C в течение 1 ч нагревание печи прекращали и охлаждали до комнатной температуры. В результате получен материал в виде сыпучего порошка красновато-бурого цвета, который согласно данным РФА (фиг. 1г) представлял собой оксид состава Ce0,6Pr0,4O, имеющий структуру флюорита с параметрами кубической решетки: a = 5.4522 Å, V = 162.08 Å3 и размером частиц 10 нм. На фиг. 2г показано СЭМ изображение морфологии агрегатов порошка записанный для УФ-видимого диапазона спектра (фиг. 3г), соответствует его красновато-бурой окраске.

Таким образом, авторами предлагается простой и экологически безвредный способ получения красного пигмента на основе оксида церия, допированного празеодимом, обеспечивающий возможность получения широкого спектра оттенков красного (от светло-красного до темно-красного) за счет расширения диапазона концентраций празеодима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом | 2023 |

|

RU2804354C1 |

| Металлоорганический каркасный материал и способ получения оксида циркония, допированного скандием, с его использованием | 2024 |

|

RU2837917C1 |

| Способ получения нанокристаллического сложного оксида иттрия | 2023 |

|

RU2819497C1 |

| Сложный оксид алюминия и редкоземельных элементов и способ его получения | 2020 |

|

RU2746650C1 |

| Способ получения формиата алюминия | 2024 |

|

RU2836145C1 |

| Способ получения сложных оксидов на основе никелита празеодима, допированного кобальтом | 2021 |

|

RU2767036C1 |

| Способ получения формиата меди (II) | 2019 |

|

RU2702227C1 |

| Двойной молибдат натрия-висмута и способ его получения | 2022 |

|

RU2775986C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ВОДНОГО ЗОЛЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ЦЕРИЯ, ДОПИРОВАННОГО ГАДОЛИНИЕМ | 2012 |

|

RU2503620C1 |

| Способ получения субмикронного люминесцентного порошка алюмоиттриевого граната, допированного церием (III) | 2023 |

|

RU2820210C1 |

Изобретение может быть использовано при изготовлении пигментов для керамических глазурей. Для получения красного пигмента на основе диоксида церия, допированного празеодимом, раствор смеси нитрата церия шестиводного и нитрата празеодима шестиводного, взятых в соотношении в пересчете на металлы, мол.: Ce+3:Pr+3 = 0,99–0,50:0,01–0,50, в 99,7% муравьиной кислоте при соотношении в пересчете на металлы, мол.: (Ce+3+Pr+3):HCOOH = 1:4, выдерживают при комнатной температуре до самопроизвольного начала реакции. Полученный порошок отжигают на воздухе при температуре 500–600°C в течение 0,5–1 ч. Изобретение позволяет получить красный пигмент в виде допированного празеодимом диоксида церия состава CeхPr1-xO2, где 0,01≤х≤0,40, широкого спектра оттенков простым и экологически безвредным способом. 3 ил., 4 пр.

Способ получения красного пигмента на основе диоксида церия, допированного празеодимом, включающий получение смеси нитрата церия шестиводного и нитрата празеодима шестиводного в органическом соединении с последующим отжигом, отличающийся тем, что раствор смеси нитрата церия шестиводного и нитрата празеодима шестиводного, взятых в соотношении в пересчете на металлы, мол.: Ce+3:Pr+3 = 0,99–0,50:0,01–0,50, в 99,7% муравьиной кислоте при соотношении в пересчете на металлы, мол.: (Ce+3+Pr+3):HCOOH=1:4, выдерживают при комнатной температуре до самопроизвольного начала реакции, а полученный порошок отжигают на воздухе при температуре 500–600°C в течение 0,5–1 ч.

| ARUNA S.T | |||

| et al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для получения газа под высоким давлением для работы в поршневом или турбинном двигателе | 1922 |

|

SU387A1 |

| CN 101439986 B, 23.11.2011 | |||

| CN 101445397 B, 09.11.2011 | |||

| ПОДВЕРГНУТЫЙ ПРЕДВАРИТЕЛЬНОМУ СПЕКАНИЮ КЕРАМИЧЕСКИЙ БЛОК ДЛЯ ВОССТАНОВЛЕНИЯ ЗУБОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2790555C1 |

| US 11584658 B2, 21.02.2023 | |||

| MASO N | |||

| et al | |||

| Optimization of Praseodymium-Doped Cerium Pigment | |||

Авторы

Даты

2024-10-07—Публикация

2024-02-28—Подача