Изобретение относится к области порошковой металлургии, конкретно к области получения нанодисперсных порошков металлов или их сплавов из ряда 3-d металлов: Ni, Co, Cu, Fe, Zn, которые могут быть использованы в порошковой металлургии для улучшения процесса спекания; в химической промышленности как наполнители полимеров и катализаторы реакций; как добавки к антикоррозионным покрытиям; и т.д.

Известен способ получения порошков редких металлов, включающий металлотермическое восстановление расплавленной шихты из двойной комплексной соли галогенида редкого металла и хлорида калия при нагревании и перемешивании, гидрометаллургическую обработку восстановленной реакционной массы, сушку порошка, при этом восстановление проводят магнием, который вводят единовременно при 750-800°C в течение 15±5 минут с последующим охлаждением расплава до комнатной температуры со скоростью 50-100°/мин. В результате получают нанопорошки редких металлов (патент РФ №2416493, МПК B22F 9/18, 2011 год).

Недостатки известного способа заключаются в следующем: дороговизна используемого в качестве восстановителя магния, невозможность снизить температуру синтеза, что обусловлено строго фиксированной температурой плавления соли, необходимость введения дополнительных стадий, связанных с отмывкой реакционной массы от хлоридов калия и магния и сушкой полученного продукта.

Известен способ получения порошка металла группы железа, заключающийся в том, что к порошку кислородсодержащего соединения металла группы железа добавляют 2-30 мас.% нитрата соответствующего металла, осуществляют размол в жидкости, практически не растворяющей основное соединение, но растворяющей нитрат, и восстанавливают полученную смесь водородом (патент РФ №2356694, B22F 9/04, 2009 год) прототип).

Недостатком известного способа является необходимость стадий размола в жидкости и отделения продукта, что требует дополнительного оборудования и времени. Другим недостатком является использование в качестве восстановителя водорода в связи с его взрывоопасностью. Кроме того, размер частиц порошка достаточно крупный и достигает 2 мкм.

Таким образом, перед авторами стояла задача разработать простой, надежный способ получения нанодисперсных порошков металлов, а также их сплавов.

Поставленная задача решена в предлагаемом способе получения нанопорошков металлов или их сплавов, включающем обработку газом-восстановителем при высокой температуре, в котором хлорид соответствующего металла или смесь хлоридов обрабатывают в атмосфере водяного пара, который подают в реакционное пространство со скоростью 50-100 мл/мин, при температуре 400-800°C в присутствии активированного угля, взятого в мольном соотношении Men+:C=1:3÷1:5, или при подаче в реакционное пространство оксида углерода(II), получаемого при разложении муравьиной кислоты НСООН, взятой в мольном соотношении Men+:HCOOH=1:5÷1:7.

В настоящее время не известен способ получения нанопорошков металлов или их сплавов путем обработки хлорида соответствующего металла в атмосфере водяного пара, подаваемого в реакционное пространство с определенной скоростью при повышенной температуре в присутствии активированного угля, взятого в определенном отношении к исходному количеству ионов металла, или при подаче в реакционное пространство оксида углерода(II), получаемого при разложении муравьиной кислоты HCOOH, необходимое количество которой также определяется количеством ионов металла.

Исследования, проведенные авторами, позволили установить, что в процессе получения металла в порошкообразном состоянии при обработке исходного хлорида металла или смеси хлоридов в атмосфере водяного пара в предлагаемом температурном интервале в присутствии активированного угля, предварительно помещенного в реакционное пространство, инициируется восстановление промежуточных оксидов, полученных в химически активном нанокристаллическом состоянии. При этом существенными являются параметры проведения процесса. Так, при подаче водяного пара в реакционное пространство со скоростью менее 50 мл/мин и снижение температуры ниже 400°C значительно увеличивается время прохождения процесса. При подаче водяного пара в реакционное пространство со скоростью более 100 мл/мин возможен выброс реакционной массы из реакционного пространства. Повышение температуры выше 800°С приводит к увеличению частиц конечного продукта до микронных размеров. В случае уменьшения соотношения между количеством активированного угля и исходным хлоридом (Men+:C менее, чем 1:3) конечный продукт будет загрязнен примесями. Увеличение соотношения между количеством активированного угля и исходным хлоридом (Ме+:C более, чем 1:5) приводит к неоправданному расходу реагентов. При альтернативном осуществлении процесса существенным является количество используемой муравьиной кислоты. Так, при уменьшении соотношения Me+:HCOOH менее 1:5 конечный продукт будет загрязнен примесями. Увеличение соотношения Ме+:HCOOH более 1:7 приводит к неоправданному расходу реагентов.

Предлагаемый способ может быть осуществлен следующим образом. Сухой порошкообразный, хлорид соответствующего металла или сухую порошкообразную смесь по крайней мере двух хлоридов металлов загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. В кварцевую трубу предварительно загружают активированный уголь, взятый в мольном соотношении Me+:C=1:3÷1:5. Кварцевая труба снабжена подводящими и отводящими трубками. Включают подачу водяного пара со скоростью 50-100 мл/мин. Нагрев трубчатой печи производят со скоростью 10-15°/мин до температуры 400-800°C и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения электропроводности образующегося раствора соляной кислоты. Применение замкнутого цикла позволяет избежать попадания следовых количеств хлорводорода в атмосферу, поскольку газообразный продукт реакции улавливают в резервуар с холодной дистиллированной водой. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной. После чего вынимают кварцевую трубу и извлекают готовый продукт - нанокристаллический порошок индивидуального металла или сплав металлов.

В случае альтернативного осуществления процесса одна из подводящих трубок кварцевой трубы соединена с модифицированным аппаратом Кипа, в который подают муравьиную кислоту, взятую в мольном соотношении Me+:HCOOH=1:5÷1:7, и концентрированную серную кислоту. Газообразный продукт реакции (оксид углерода) поступает в реакционную зону.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. 5 г сухого порошкообразного хлорида железа FeCl3·6H2O загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. В кварцевую трубу предварительно загружают активированный уголь, взятый в мольном соотношении Fe3+:C=1:3. Масса вводимого углерода составляет 0,65 г. Кварцевая труба снабжена подводящими и отводящими трубками. Включают подачу водяного пара со скоростью 50 мл/мин. Нагрев трубчатой печи производят со скоростью 15°/мин до температуры 800°C и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения каждые 10 мин электропроводности образующегося раствора галоидоводородной кислоты. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной. После чего вынимают кварцевую трубу и извлекают готовый продукт - нанокристаллический порошок железа с размером частиц 150-200 нм. Аттестацию полученного продукта проводят методами рентгенофазового анализа и растровой электронной микроскопии.

Пример 2. 17,05 г сухого порошкообразного хлорида меди CuCl2·2H2O загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. Кварцевая труба снабжена подводящими и отводящими трубками. В аппарат Кипа подают муравьиную кислоту, взятую в мольном соотношении Cu+2:HCOOH=1:7, что составляет 27 мл, и через капельную воронку добавляют концентрированную серную кислоту. Газообразный продукт реакции через подводящую трубку поступает в реакционную зону. Одновременно включают подачу водяного пара со скоростью 50 мл/мин. Нагрев трубчатой печи производят со скоростью 10°/мин до температуры 400°C и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения каждые 10 мин электропроводности образующегося раствора соляной кислоты. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной. После чего вынимают кварцевую трубу и извлекают готовый продукт - нанокристаллический порошок меди с размером частиц менее 200 нм. Аттестацию полученного продукта проводят методами рентгенофазового анализа и растровой электронной микроскопии.

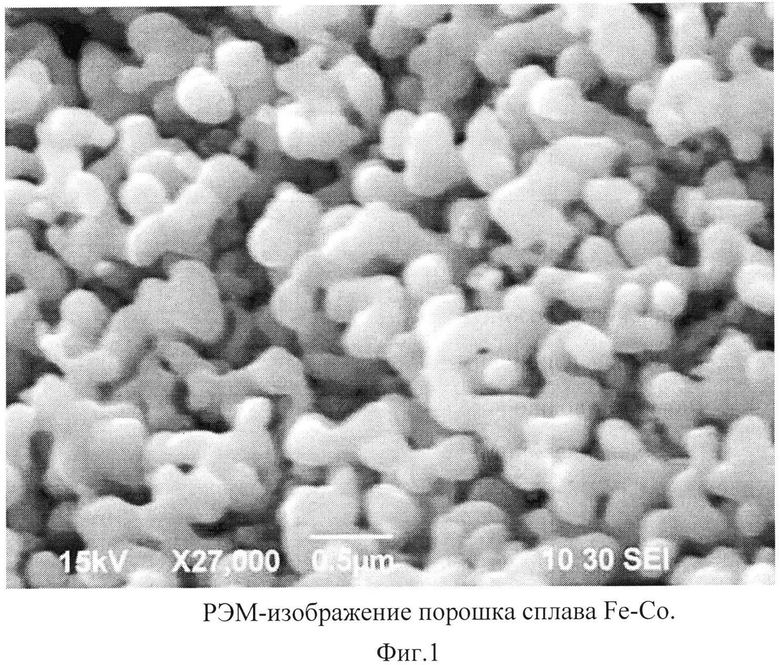

Пример 3. Смесь 6,5 г сухого порошкообразного хлорида железа FeCl3·6H2O и 3,5 г хлорида кобальта CoCl2·6H2O загружают в реакционное пространство кварцевой трубы, которую помещают в трубчатую печь. В кварцевую трубу предварительно загружают активированный уголь, взятый в мольном соотношении (0,65Co2+0,35Fe3+):C=1:5, что составляет 2,35 г. Кварцевая труба снабжена подводящими и отводящими трубками. Включают подачу водяного пара со скоростью 100 мл/мин. Нагрев трубчатой печи производят со скоростью 15°/мин до температуры 800°C и затем выдерживают при этой температуре до полного прохождения реакции, глубину прохождения которой контролируют путем измерения каждые 10 мин электропроводности образующегося раствора галоидоводородной кислоты. После прекращения изменения электропроводности подачу водяного пара прекращают и снижают температуру печи до комнатной. После чего вынимают кварцевую трубу и извлекают готовый продукт - нанокристаллический порошок сплава железа и кобальта состава Co0,65Fe0,35 с размером частиц 150-200 нм (см. фиг 1). Аттестацию полученного продукта проводят методами рентгенофазового анализа и растровой электронной микроскопии.

Таким образом, авторами предлагается простой, надежный способ получения нанодисперсных порошков металлов, а также их сплавов.

Работа выполнена при поддержке Правительства Свердловской области и РФФИ (грант №10-03-96062-р-урал-а)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОУЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2014 |

|

RU2579632C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНКИ МЕТАЛЛА | 2012 |

|

RU2507309C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА МЕТАЛЛА НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2424183C2 |

| Способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом | 2023 |

|

RU2804354C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ ОКСИДА МЕТАЛЛА | 2008 |

|

RU2384522C1 |

| Способ получения нанопорошка сложного никель-кобальтового оксида со структурой шпинели | 2021 |

|

RU2756678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСНОГО ПИГМЕНТА НА ОСНОВЕ ДИОКСИДА ЦЕРИЯ, ДОПИРОВАННОГО ПРАЗЕОДИМОМ | 2024 |

|

RU2828126C1 |

| Способ получения формиата алюминия | 2024 |

|

RU2836145C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2497633C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

Изобретение относится к области порошковой металлургии. Порошкообразный хлорид металла или порошкообразную смесь по крайней мере двух хлоридов металлов обрабатывают в атмосфере водяного пара, который подают в реакционное пространство со скоростью 50-100 мл/мин, при температуре 400-800°C в присутствии активированного угля или при подаче в реакционное пространство оксида углерода(II), получаемого при разложении муравьиной кислоты HCOOH. Изобретение обеспечивает надежное получение нанодисперсных порошков металлов или их сплавов из ряда 3-d металлов: Ni, Co, Cu, Fe, Zn. 1 ил., 3 пр.

Способ получения нанодисперсных металлических порошков, включающий обработку газом-восстановителем при высокой температуре, отличающийся тем, что порошкообразный хлорид соответствующего металла или порошкообразную смесь по крайней мере двух хлоридов металлов обрабатывают в атмосфере водяного пара, который подают в реакционное пространство со скоростью 50-100 мл/мин, при температуре 400-800°C в присутствии активированного угля, взятого в мольном соотношении Men+:C=1:3÷1:5, или при подаче в реакционное пространство оксида углерода(II), получаемого при разложении муравьиной кислоты HCOOH, взятой в мольном соотношении Men+:HCOOH=1:5÷1:7.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ГРУППЫ ЖЕЛЕЗА | 2008 |

|

RU2356694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ РЕДКИХ МЕТАЛЛОВ | 2009 |

|

RU2416493C1 |

| РАБОЧИЙ ОРГАН ДЛЯ ЩЕЛЕВАНИЯ ПОЧВЫ | 1993 |

|

RU2040867C1 |

| US 20030115987 A1, 26.06.2003. | |||

Авторы

Даты

2014-03-20—Публикация

2012-09-05—Подача