ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к технологии изготовления диэлектрического керамического материала на основе оксидов висмута-цинка-ниобия Bi2O3 – ZnO – Nb2O5 (BZN), и может быть использовано в производстве элементов электронной техники, в частности, многослойных термостабильных керамических конденсаторов с внутренними электродами, в схемах, генерирующих сигналы переменного электротока, в полосовых и режекторных фильтрах, усилителях и различных устройствах автоматики.

УРОВЕНЬ ТЕХНИКИ

Практический интерес к исследованию материалов системы BZN обусловлен свойствами кристаллической структуры пирохлоров. Висмутсодержащие материалы BZN со структурой кубического пирохлора отличаются характерным проявлением беспорядка, при котором А-катионы заселяют беспорядочно смещенные позиции Уайкоффа 96g/96h вместо позиций Уайкоффа 16с. Считается, что температурно-активированные прыжки атомов висмута между этими смещенными кристаллографическими позициями являются причиной ступенчатой частотно-зависимой аномалии диэлектрической проницаемости, а также относительно высоких значений ε/ε0, обнаруженных в этом классе материалов [1], [2]. Этот физический механизм диэлектрического отклика не связан с сегнетоэлектрическим фазовым переходом, что определяет высокие параметры стабильности диэлектрических свойств висмутсодержащих пирохлоров, как по температуре, так и по частоте. К наиболее известным примерам висмутсодержащих пирохлоров относятся (Bi1.5Zn0.5)2(Zn0.5Nb1.5)2O7 (BZN), (Bi1.5Mg0.5)2(Mg0.5Nb1.5)2O7 (BMN), Bi1.56Fe1.09Nb1.15O7 (BFN), (Bi1.5Zn0.5)2(Zn0.5Ta1.5)2O7 (BZT). При этом, отметим, что в системе оксидов Bi2O3 – ZnO – Nb2O5, образующих наиболее изученный диэлектрический материал (BZN), существует достаточно широкая область существования соединений со структурой кубического пирохлора [3], [4], которые характеризуются высокими значениями ε/ε0 (>100) в широком диапазоне концентраций компонент (в пределах фазы кубического пирохлора) [3], [5]. Это обстоятельство и обуславливает некоторый разброс химических составов, соответствующих фазе кубического пирохлора в системе BZN, что наблюдается в известных патентах и многочисленных научных публикациях. В отличие от сегнетокерамических материалов, BZN не имеет доменной структуры, поэтому его свойства не зависят от толщины керамического образца, что позволяет использовать материал в пленочной технологии.

Способы получения диэлектрической керамики на основе BZN, как правило, является многостадийным трудоемким процессом, в котором, в той или иной степени, решаются задачи увеличения диэлектрической проницаемости ε/ε0, снижения диэлектрических потерь tg δ, повышения температурной стабильности диэлектрической проницаемости ТКЕ, снижения температуры спекания для уменьшения расхода дорогостоящих материалов электродов при совместном спекании и формовании.

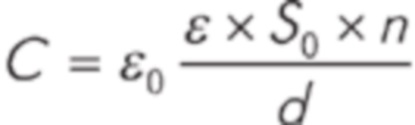

Емкость многослойных керамических конденсаторов определяется формулой:  , где ε0 - диэлектрическая проницаемость вакуума; ε - диэлектрическая проницаемость материала ; S0 - активная площадь одного электрода; n - число слоев диэлектрика; d - толщина слоя диэлектрика. Таким образом, увеличения емкости конденсатора можно добиться уменьшением толщины слоев диэлектрика, увеличением числа электродов, их активной площади и увеличением диэлектрической проницаемости диэлектрика.

, где ε0 - диэлектрическая проницаемость вакуума; ε - диэлектрическая проницаемость материала ; S0 - активная площадь одного электрода; n - число слоев диэлектрика; d - толщина слоя диэлектрика. Таким образом, увеличения емкости конденсатора можно добиться уменьшением толщины слоев диэлектрика, увеличением числа электродов, их активной площади и увеличением диэлектрической проницаемости диэлектрика.

Из уровня техники известна термостабильная диэлектрическая керамика с малыми потерями системы Bi2O3-ZnO-Nb2O5 (BZN). (Ceramic compositions for BZN dielectric resonators. US5449652, МПК C04B35/495; H01B3/12; (IPC1-7), 1995-09-12) [6], в которой раскрыта модификация состава BZN, полученная путем добавления избытка ZnO и замещения Bi2O3 CaO. Керамику BZN изготавливают из смесей однофазных порошков T-BZN и C-BZN с помощью двухстадийного процесса, включающего предварительную реакцию ZnO и Nb2O5 с образованием промежуточного порошка ZnNb2O6 со структурой колумбита, с последующим смешиванием Bi2O3 с ZnNb2O6 (и ZnO и/или CaCO3) для образования желаемых композиций. Порошок прекурсора ZnNb2O6 со структурой колумбита прокаливался в камерной печи при 1100 ºС с изотермической выдержкой 4 часа, затем смешивался с порошком Bi2O3. Полученная смесь прокаливалась в печи при температуре синтеза 900-1000 ºС в присутствии кислородсодержащей атмосферы с изотермической

выдержкой 8-24 час. Полученный материал измельчали, сушили и формовали заготовки одноосным (Р=69 ∙ 106 н/м2) и изостатическим прессованием

(Р=345 ∙ 106 н/м2) с последующим спеканием в камерной печи при Тсп = 1100 ºС с изотермической выдержкой 1 час. На полированные плоскости керамических заготовок напылялись золотые электроды. Полученная керамика BZN, модифицированная кальцием, демонстрирует следующие диэлектрические свойства: большая диэлектрическая проницаемость ε/ε0 >100, контролируемая температурная зависимость |Tf <10 ppm/ ºС и низкие микроволновые потери Qxf > 5000 ГГц. Многостадийность процесса получения диэлектрического керамического материала, а также высокая температура спекания (Тсп = 1100 ºС усложняют технологию.

Известен способ получения керамических элементов для многослойных керамических конденсаторов (Ceramic compositions and devices. US4638401, МПК C04B35/453; C04B35/495; H01G4/12; (IPC1-7): C04B33/34; C04B35/46; H01G4/10, 1987-01-20) [7], в котором керамическую композицию, содержащую смесь, представленную формулой (1-x)Bi2(ZnNb2(1+d))yO3+6y+5dy(x)Bi3(Ni2Nb)O9, где 0<x<1, 0,6</=y</ =1,1 и -0,05</=d</=0,05 получают по обычной керамической технологии из порошков оксидов, смешанных в деионизированной воде с применением помольных тел из ZrO2 в полиэтиленовых ёмкостях. После помола просушенный порошок материала прокаливается при температуре 800 ºС в течение нескольких часов. Затем порошок материала гранулируется и из него под давлением (P= 68 ∙ 106 н/м2) прессуются заготовки в виде дисков толщиной 2,5 мм и диаметром 6,35 мм. Спекание заготовок производится в камерной печи в кислородной среде

(Тсп = 960 – 1025 ºС). Затем на спечённые керамические элементы наносятся индиевые электроды для тестирования. Наиболее предпочтительные значения относительной диэлектрической проницаемости (ε/ε0 = 165) достигаются при Тсп = 1000 ºС.

В патенте TW200728239 (A) ― 2007-08-01 BZN Сeramics phase control improvement for microwave wireless communication C04B35/453; C04B35/495) [8] для совместного обжига с LTCC (технология низкотемпературной керамики, LTCC – Low Temperature Co-fired Ceramics) температура спекания керамики BZN была снижена с помощью соединений Bi2O3, B2O3 и B-Zn-O. Кубическая и орторомбическая фазы могут сосуществовать при добавлении дополнительного порошка ZnO перед процессом прокаливания кубического Zn(ZnO-Nb2O5) и орторомбического Zn(ZnO-Nb2O5). Кроме того, появление примесной фазы, такой как BiNbO4, может быть подавлено дополнительной добавкой ZnO. При добавлении дополнительного количества ZnO и соответствующего флюса для спекания кубическая и орторомбическая фазы BZN могут сосуществовать и спекаться при температуре ниже 850 °C .

В другом известном способе получения керамического материала на основе цинкозамещенного ниобата висмута кристаллохимической формулы (Вi2/3[]1/3)2(Zn1/3Nb2/3)2O6[], где [] - вакансии, со структурой пирохлора дополнительно введен ниобат цинка ZnNb2O6 со структурой колумбита в количестве 7,0 - 99,0 вес.%., а для снижения температуры спекания и tg δ введено стекло состава, вес.%: PbO 26 - 33, Bi2O3 14 - 24, Bi2O3 4 - 10, TiO2 15 - 21, ZnO 21 - 28 в количестве 0,1 - 5,0 вес.%. (US6887812, МПК C04B 35/495, опубл. 03.05.2005) [9], (RU 2167842, опубл. 25.07.2000) [10] Предварительно синтезируют цинкзамещенный ниобат висмута со структурой пирохлора, затем синтезируют ниобат цинка со структурой колумбита. Полученные таким образом компоненты смешивают и дополнительно мокрым помолом вводят стекло, высушивают и получают заявленный материал. В результате получены следующие характеристики материала:

Тсп = 980–1040 ºС), ε/ε0 = 132-140, tg δ ∙ 10-4 на частоте 1 м Гц равен 0,6-2,0 при 25 ºС и 2-3 при 155 ºС , ТКЕ ∙ 10 -6 град -1 = - 315-350.

Наиболее близким по структуре исходного состава и достигаемому результату к заявляемому изобретению является способ получения керамического материала BZN (RU 2021207, МПК C01G 33/00, C01G 29/00, H01G 4/12, опубл.15.10.1994) [11] , принимаемый за прототип, в котором для повышения диэлектрической проницаемости керамических материалов при сохранении величины температурного коэффициента диэлектрической проницаемости ТКЕ и снижения температуры спекания для изготовления высокочастотных конденсаторов термокомпенсирующих групп ТКЕ в качестве основы высокочастотных конденсаторных керамических материалов использовано соединение со структурой дефектного пирохлора - магний, цинк, никель замещенные ниобаты висмута (Bi2/3[]1/3)2(Me1/32+Nb2/3)2O6[]1, где [] - вакансии, Ме2+ - Мg2+, Zn2+ или Ni2+. Для структурного типа пирохлора общая формула имеет вид А2В2О7, где А и В - металлы, образующие собственные подрешетки, в качестве элемента А выступает Вi3+, а элемента В - Nb5+ и двухвалентные металлы Ме2+ - -Мg2+, Zn2+ или Ni2+. Соединение получают методом твердофазного синтеза из оксидов ниобия, висмута и двухвалентного металла Мg2+, Zn2+ или Ni2+. Оксиды висмута, ниобия и цинка, взятые в мольном соотношении 1:1:1, что соответствует массовому соотношению, подвергают помолу и смешению в вибромельнице, производят синтез при Тс=850-900оС в камерной печи в течение 1,5-2,0 ч. Затем синтезированный продукт размалывают в вибромельнице в течение 1-3 ч или мельнице мокрого помола в течение 10-15 ч до величины удельной поверхности Sуд = (0,6-1,5) м2/г. После высушивания и приготовления пресс-порошка приготавливают образцы методом прессования при Руд = 1000 кг/см2, которые спекают в интервале 1020-1120 оС, покрывают электродной пастой, которую вжигают при (840 ± 20) оС, измеряют электрические характеристики. В результате для BZN (пример 2 в таблице 4 описания прототипа) получены значения диэлектрической проницаемости ε/ε0 = 148 при ТКЕ равном -(410 - 470) ∙ 10-6 град-1), tg δ ∙ 10-4 на частоте 1 МГц равен 0,6- 2,0 при 25 ºС и 2-3 при 155 ºС.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для эффективного управления напряжением в многослойных конденсаторах необходимо увеличить диэлектрическую проницаемость ε/ε0, уменьшить tg δ, обеспечить высокую температурную стабильность, а для упрощения технологии снизить температуру и время спекания. Техническим результатом настоящего изобретения является повышение значений относительной диэлектрической проницаемости (ε/ε0 = 170 - 180) при сохранении низких значений тангенса угла диэлектрических потерь на

частоте 1 МГц tg δ ∙ 10 4 менее 1% при температуре 20 ºС и 155 ºС, температурного коэффициента ТКЕ = - (251 – 416) ∙ 10-6 град-1, снижении температуры спекания (ТС = 950 – 970 °С) и уменьшении времени спекания до 30-60 секунд.

Указанный технический результат достигается тем, что способ получения керамического материала на основе оксидов висмута-цинка-ниобия характеризуется тем, что состав в мас. %: Bi2O3 – 55.45; ZnO - 12.92, Nb2O5 – 31.63 синтезируют по обычной твердофазной керамической технологии, включающей смешивание и помол исходных компонентов, синтезированный керамический материал с химической формулой (Bi1.5Zn0.5)(Zn0.5Nb1.5)O7 со структурой пирохлора, размалывают в вибромельнице и порошок помещают в цилиндрическую графитовую матрицу пресса искрового плазменного спекания, где производят одновременно формование и спекание синтезированного порошка в вакууме при одноосном давлении

Р = 3.5 ∙ 106 Н/м2, при температуре 930 – 950 ºС и изотермической

выдержке 30 - 60 секунд с последующим охлаждением полученной заготовки в матрице до комнатной температуры.

В частных случаях выполнения способа:

- смешивание и помол исходных компонентов проводят в водной среде в мельнице с помольными шарами из диоксида циркония в течение 24 часов;

- синтез (Bi1.5Zn0.5) (Zn0.5Nb1.5) O7 проводят при температуре 800-850 ºС в течении 10 часов;

- формование и спекание синтезированного порошка проводят при нагревании со скоростью 100 ºС/мин.

Заявляемый способ позволяет получить диэлектрические керамические образцы BZN с плотной и однородной крупнокристаллической (средний размер зерна порядка 5 мкм) микроструктурой. Эффект влияния микроструктуры на диэлектрические свойства керамических не сегнетоэлектрических материалов, в которых границы зерен выступают в качестве барьеров Шоттки, может быть оценен из соотношения ε/ε0 ~ d/t, где d – размер зерна, t – ширина барьера, т.е. толщина межзеренных границ.

ПЕРЕЧЕНЬ ФИГУР ГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ

Изобретение поясняется фотографиями и таблицами.

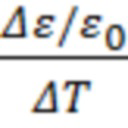

На фиг. 1 приведена микроструктура керамики BZN, спеченной заявляемым способом методом искрового плазменного разряда при Тсп = 950 °С, t = 60 c (ε/ε0 = 180).

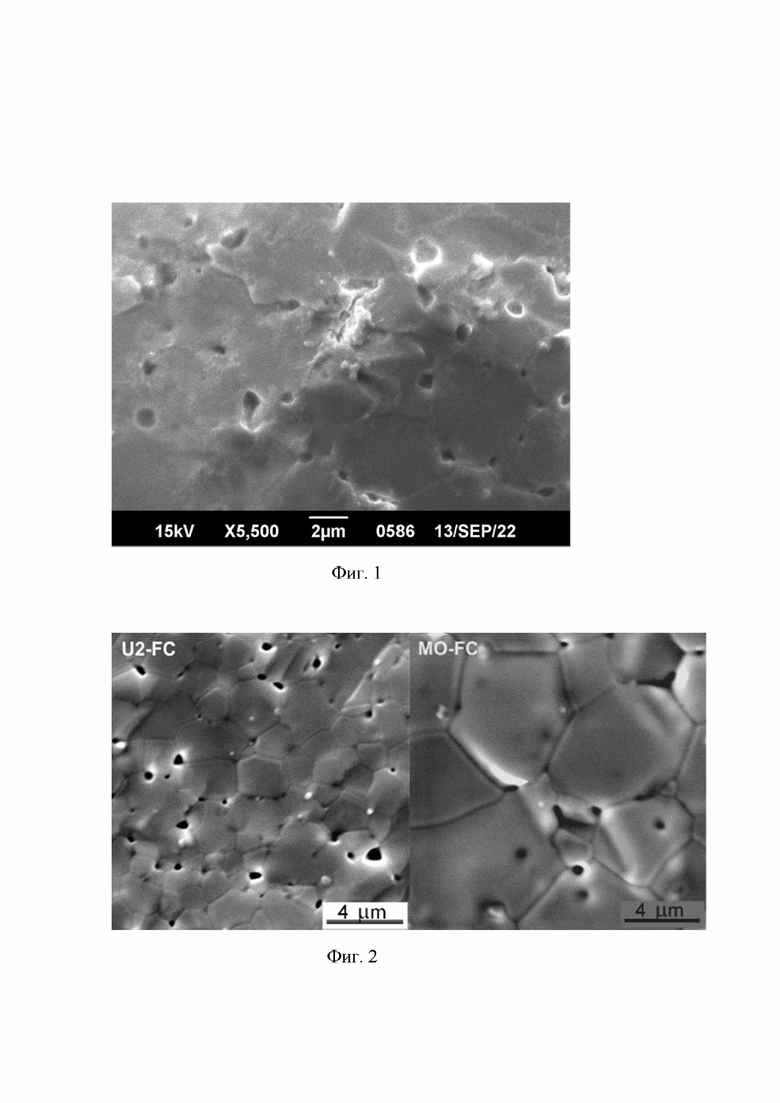

На фиг. 2 приведена микроструктура керамики BZN, спеченной по обычной керамической технологии при Тсп = 900 °С (слева, ε/ε0 = 153) и Тсп = 1000 °С (справа, ε/ε0 = 164). По данным [11] синтез с помощью polymeric precursor method. S.A. da Silva, S.M. Zanetti. Ceramics International 35 (2009) 2755–2759.

Таблица 1. Электрофизические характеристики керамического материала (Bi1.5Zn0.5)(Zn0.5Nb1.5)O7, полученного заявляемым способом при одноосном давлении Р = 3.5 ∙ 106 н/м2 .

Таблица 2. Сравнение электрофизических характеристик керамического материала BZN, полученного спеканием заявляемым способом, спеканием того же состава в камерной печи, аналогов и прототипа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В качестве диэлектрического материала системы висмут-цинк-ниобий Bi2O3-ZnO-Nb2O5 (BZN) использовано синтезированное соединение с химической формулой (Bi1.5Zn0.5)(Zn0.5Nb1.5) O7 со структурой пирохлора с общей формулой А2В2О7, где А и В - металлы, образующие собственные подрешетки, позицию элемента А занимают ионы Вi3+ и Zn2+ в

соотношении 3:1, а позицию элемента B занимают ионы Nb5+ и Zn2+ в соотношении 3:1.

На первом этапе осуществления заявляемого способа приготавливали навески исходных компонентов оксидов марки ч. д. а, в количестве мас. %: Bi2O3 – 55.45 ZnO - 12.92; Nb2O5 – 31.63. Смешение и помол исходных компонентов проводили в водной среде в мельнице в течение tсмеш=24 часа с помольными шарами из диоксида циркония. Измельчённая масса дегидрировалась в сушильном шкафу при температуре Тсушки = 90-95 ºС. Затем осуществлялся твердофазный синтез соединения (Bi1.5Zn0.5)(Zn0.5Nb1.5) O7 при Тсинт = 800-850 ºС в камерной печи в течении tсинт=10 часов. Синтезированное соединение измельчали в мельнице в течение 24 часов с помольными шарами из диоксида циркония в водной среде, затем сушили при

температуре 90-95ºС.

Синтезированный пресс - порошок помещали в цилиндрическую графитовую матрицу пресса искрового плазменного спекания SPS 515S Fuji Electronic industrial Co., LTD, 2014 г. выпуска, JP. Графитовая матрица размещалась между подвижными пуансонами, создающими одноосное давление Р = 3.5 ∙ 106 Н/м2, что обеспечивает формование порошка в цилиндрическую заготовку и одновременное спекание высокоскоростным нагревом со скоростью 100 ºС/мин при температуре Тсп = 930–950 ºС и изотермической выдержке 30-60 секунд. Затем полученную заготовку керамического материала BZN охлаждали в матрице установки до комнатной температуры. Спеченная керамическая заготовка шлифовалась и распиливалась на тонкие диски толщиной 1 мм на прецизионном отрезном станке Struers Accutom 50 с переменной скоростью вращения режущего диска (300–5000 об/мин). На плоскости дисков наносились токопроводящие электроды путем вжигания пасты Ag – Pd и измерялись электрофизические характеристики спеченного керамического материала.

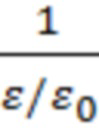

Значения относительной диэлектрической проницаемости (ε/ε0) и тангенса угла диэлектрических потерь (tg δ) керамических элементов определялись на аппаратуре для контроля параметров пьезоэлементов «Цензурка-МА» (производство НКТБ «Пьезоприбор» ЮФУ, Ростов-на-Дону). Значения плотности керамических элементов определялись методом гидростатического взвешивания в дистиллированной воде на весах AND 330. Значения температурного коэффициента диэлектрической проницаемости определялись по следующей формуле:

ТКЕ =  (

( )

)

где Δε/ε0 – разница между значениями ε/ε0 при Т = 0 °С и при Т = 50 °С, ΔT = 50 °С.

Электрофизические характеристики керамического материала (Bi1.5Zn0.5) (Zn0.5Nb1.5) O7, полученного заявляемым способом при одноосном давлении Р = 3.5 ∙ 106 Н/м2 приведены в таблице 1.

Таблица 1

Как видно из таблицы 1 повышение ε/ε0 до значений 161-180 относительно прототипа достигается при температуре спекания 950 – 970 °С и изотермической выдержке 30 – 60 секунд при низких значениях tg δ ∙ 104 , менее 1%, примеры 4-7. Скорость нагрева пресс-порошка составляет 100 ºС/мин., что соответствует режиму нагревания используемого пресса искрового плазменного спекания.

На фиг. 1 приведена микроструктура керамики BZN, спеченной заявляемым способом методом искрового плазменного разряда при

Тсп = 950 °С, t = 60c (ε/ε0 = 180). На фиг. 2 приведена микроструктура керамики BZN, спеченной по обычной керамической технологии

при Тсп = 900 °С (слева, ε/ε0 = 153) и Тсп = 1000 °С (справа, ε/ε0 = 164). По данным [1]. Синтез с помощью polymeric precursor method.

Из сравнения фотографий микроструктур видно, что керамический образец, полученный заявляемым способом имеет однородную крупнокристаллическую (средний размер зерна порядка 5 мкм) микроструктуру и практически не видимые тонкие межзеренные границы. Эффект влияния микроструктуры на диэлектрические свойства керамических не сегнетоэлектрических материалов, в которых границы зерен выступают в качестве барьеров Шоттки, может быть оценен из соотношения ε/ε0 ~ d/t, где d – размер зерна, t – ширина барьера, т.е. толщина межзеренных границ. Таким образом, увеличение размера зерна при уменьшении толщины межзеренных границ приводит к повышению диэлектрической проницаемости ε/ε0.

Для проверки влияния заявляемых режимов спекания BZN в плазменном искровом разряде на величину диэлектрической проницаемости был изготовлен керамический образец по обычной керамической технологии в камерной печи при температуре спекания Тсп = 1000 °С и изотермической выдержке 2 часа, из той же партии синтезированного порошка, что и образцы, изготовленные заявляемым способом. В таблице 2 приведено сравнение электрофизических характеристик керамического материала BZN, полученного заявляемым способом и спеканием того же состава в камерной печи, аналогов и прототипа.

Таблица 2.

°С

f=1 МГц

- 6,61

[11]

Как следует из таблицы 2 для этого образца, спеченного по обычной технологии в камерной печи, получены значения плотности 6,64 г/см3, ε/ε0 = 140, ТКЕ 10-6 ∙ град-1 = -(470-690), tg δ ∙ 104 = 0,3 при 20 °С и 0,5 при 155 °С. В таблице 2 также приведены значения электрофизических характеристик керамического материала BZN, спеченного по заявляемому способу при температуре спекания 950 °С, изотермической выдержке 0,016 часа, получены значения плотности

6,8 см3, ε/ε0=180, ТКЕ 10-6 ∙ град-1 = -(251- 416), tg δ ∙ 104 = 0,7 при 20 °С и 0,6 при 155 °С.

Сравнение результатов указанных выше испытаний и электрофизических характеристик аналогов и прототипа (таблица 2) свидетельствует о повышении диэлектрической проницаемости при сохранении значений диэлектрических потерь и ТКЕ, снижения температуры спекания и времени изотермической выдержки, что достигается без модификации состава PZN другими элементами.

Заявляемый способ получения керамического материала на основе оксидов висмута-цинка-ниобия способствует в большей степени, чем все известные способы повышению значений относительной диэлектрической проницаемости (ε/ε0 = 170 – 180) с сохранением низких значений тангенса угла диэлектрических потерь (tg δ < 1 %), температурного коэффициента

(ТКЕ = - (251-416) ∙ 10-6 град-1) при понижении температуры спекания

(Тсп = 950 – 970 °С) и сокращении продолжительности процесса спекания

до 60 секунд при одновременном формовании цилиндрической заготовки. Заявляемый способ является перспективным для использования при массовом производстве многослойных конденсаторов.

Источники информации:

1. Nino, J.C. Dielectric Relaxation in Bi2O3–ZnO–Nb2O5 Cubic Pyrochlore / J.C. Nino, M.T. Lanagan, C.A. Randall // J. Appl. Phys.- 2001.- 89 (8).- 4512 – 4516. DOI:10.1063/1.1357468;

2. Nino, J. C. Correlation between infrared phonon modes and dielectric relaxation in Bi2O3-ZnO-Nb2O5 cubic pyrochlore / J. C. Nino, M.T. Lanagan, C. A. Randall and S. Kamba // Appl. Phys. Lett.- 2002.- 81.- 4404.

Liu3. , D. Phase Structure and Dielectric Properties of Bi2O3-ZnO-Nb2O5-Based Dielectric Ceramics / D. Liu, Y. Liu, S.-Q. Huang, X. Yao // J. Amer. Ceram. Soc.- 1993.- 76.- 2129.

4. Tan, K. B. Stoichiometry and doping mechanism of the cubic pyrochlore phase in the system Bi2O3–ZnO–Nb2O5 / K. B. Tan, C. K. Lee, Z. Zainal, G. C. Miles and A. R. West // J. Mater. Chem.- 2005.- 15.- 3501–3506.

5. Shota, S., Nobuyuki, O., Daisuke, H., Shirou, O., Wakiko, S. Dielectric Composition and Electronic Component // CN111902883A.-Publ. 06.11.2020

6. US5449652, МПК C04B35/495; H01B3/12; (IPC1-7), 1995-09-12.

7. US4638401, МПК C04B35/453; C04B35/495; H01G4/12; (IPC1-7): C04B33/34; C04B35/46; H01G4/10, 1987-01-20.

8. TW200728239 (A), МПК C04B35/453; C04B35/495, 2007-08-01.

9. US6887812, МПК C04B 35/495, опубл. 03.05.2005.

10. RU 2167842, МПК C04B 35/495, опубл. 25.07.2000.

11. RU 2021207, МПК C01G 33/00, C01G 29/00, H01G 4/12, опубл. 15.10.1994. – прототип.

12. Da Silva, S.A. Processing of Bi1.5ZnNb1.5O7 ceramics for LTCC applications: Comparison of synthesis and sintering methods / S.A. da Silva, S.M. Zanetti // Ceramics International.- 2009.- 35.- 2755–2759.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокочастотный пьезоэлектрический керамический материал на основе феррита висмута и феррониобата свинца | 2024 |

|

RU2838303C1 |

| Низкочастотный пьезоэлектрический керамический материал на основе феррита висмута и феррониобата свинца | 2024 |

|

RU2836755C1 |

| МАГНИЙ-, ЦИНК-, НИКЕЛЬЗАМЕЩЕННЫЕ НИОБАТЫ ВИСМУТА | 1990 |

|

RU2021207C1 |

| Способ изготовления пьезокерамического элемента | 2021 |

|

RU2766856C1 |

| Сегнетоэлектрический материал | 2022 |

|

RU2786939C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2542009C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2440954C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2440955C2 |

| ВЫСОКОЧАСТОТНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2000 |

|

RU2170219C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ЦИНКЗАМЕЩЕННОГО НИОБАТА ВИСМУТА | 2000 |

|

RU2167842C1 |

Изобретение относится к технологии изготовления диэлектрического керамического материала на основе оксидов висмута-цинка-ниобия Bi2O3–ZnO–Nb2O5 (BZN) и может быть использовано в производстве многослойных термостабильных керамических конденсаторов с внутренними электродами. Техническим результатом изобретения является получение диэлектрических керамических образцов BZN с плотной и однородной крупнокристаллической микроструктурой и малой шириной межзеренных границ, повышение значений относительной диэлектрической проницаемости (ε/ε0=170-180) при сохранении низких значений тангенса угла диэлектрических потерь на частоте 1 МГц tg δ⋅104 менее 1%, температурного коэффициента ТКЕ=-(251–416)⋅10-6 град-1. Синтезированный керамический материал с химической формулой (Bi1.5Zn0.5)(Zn0.5Nb1.5)O7 со структурой пирохлора измельчают в вибромельнице и порошок помещают в цилиндрическую графитовую матрицу пресса искрового плазменного спекания, где производят одновременно формование и спекание синтезированного порошка в вакууме при одноосном давлении Р=3.5⋅106 Н/м2, при температуре 930–950°С с изотермической выдержкой 30-60 с и с последующим охлаждением полученной заготовки в матрице до комнатной температуры. 4 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения керамического материала на основе оксидов висмута-цинка-ниобия характеризующийся тем, что состав, мас.%: Bi2O3 – 55,45, ZnO – 12,92, Nb2O5 – 31,63 синтезируют по обычной твердофазной керамической технологии, включающей смешение и помол исходных компонентов, синтезированный материал с химической формулой (Bi1.5Zn0.5)(Zn0.5Nb1.5)O7 и кристаллической структурой пирохлора размалывают в вибромельнице и помещают в цилиндрическую графитовую матрицу пресса искрового плазменного спекания, где производят одновременно формование и спекание синтезированного порошка в вакууме при одноосном давлении Р=3.5⋅106 Н/м2, при температуре 930–950°С и изотермической выдержке 30-60 с с последующим охлаждением полученной заготовки в матрице до комнатной температуры.

2. Способ по п. 1, отличающийся тем, что смешение и помол исходных компонентов проводят в водной среде в мельнице с помольными шарами из диоксида циркония в течение 24 часов с последующей сушкой.

3. Способ по п. 1, отличающийся тем, что синтез (Bi1.5Zn0.5) (Zn0.5Nb1.5)O7 проводят при температуре 800-850°С в течение 10 часов.

4. Способ по п. 1, отличающийся тем, что помол синтезированного соединения проводят в водной среде в мельнице с помольными шарами из диоксида циркония в течение 24 часов с последующей сушкой.

5. Способ по п. 1, отличающийся тем, что формование и спекание синтезированного порошка проводят при нагревании со скоростью 100°С/мин.

| МАГНИЙ-, ЦИНК-, НИКЕЛЬЗАМЕЩЕННЫЕ НИОБАТЫ ВИСМУТА | 1990 |

|

RU2021207C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ЦИНКЗАМЕЩЕННОГО НИОБАТА ВИСМУТА | 2000 |

|

RU2167842C1 |

| CN 102826847 A, 19.12.2012 | |||

| CN 103641474 B, 01.07.2015. | |||

Авторы

Даты

2023-10-09—Публикация

2023-04-13—Подача