Группа изобретений относится к перевозке сыпучих материалов в железнодорожных вагонах и может быть использована предпочтительно в металлургии, а также в других отраслях промышленности, где имеется потребность в размораживании сыпучих грузов для облегчения выгрузки из вагонов материалов, смерзшихся под воздействием низких температур, путем их размораживания.

Размораживание сыпучих грузов в зимнее время, в частности металлургических концентратов, углей и других сыпучих материалов, традиционно осуществляют в основном обогревом (обдувом) груза горячим воздухом, инфракрасными лучами от электронагревателей, иногда простым отоплением теплым воздухом тепляков, имеющих утеплённые стационарные капитальные стены.

Однако километровые тепляки отапливать тем или иным путём дорого и неэффективно. Размораживание смерзшихся грузов в таких тепляках длится иногда сутками. Более того, при обдуве горячим воздухом с ограничением температуры нагрева стен вагонов до 60оС возникают проблемы с возможным перегревом подшипниковых узлов колесных пар, что требует их защиты путем дополнительного обдува холодным воздухом.

Возникают проблемы с выгоранием краски и надписей на вагонах, но самым неприемлемым является большая длительность размораживания, обусловленная низким коэффициентом теплоотдачи от воздуха к стенкам вагонов, не превышающим 10-20 ккал/м2·оС в зависимости от скорости обдува поверхностей.

При более высоких температурах теплоносителя (воздуха) возникает опасность возгорания пылей и взрывов, особенно при размораживании углей.

Известен способ размораживания сыпучих грузов в вагонах, реализуемый в устройстве [RU 24172, опубл. 27.07.2002].

Вагоны со смерзшимся сыпучим материалом устанавливают на рельсы, находящиеся в отапливаемом помещении, и с помощью горячего воздуха, нагреваемого газовыми горелками, обдувают стенки и днище вагонов. В результате смерзшийся материал размораживается и отцепляется от стенок и днища.

Известное устройство (RU 24172) для размораживания сыпучего груза в вагонах, содержит печь с газовой горелкой, вентилятор, соединенный с магистралями, магистрали соединены рядами трубопроводов, установленных относительно друг друга таким образом, чтобы между каждой парой трубопроводов размещались вагоны с размораживаемым материалом. Трубопроводы имеют шарнирные сопла, направленные в сторону вагонов, позволяющие направлять подачу горячего воздуха, как на боковые стенки вагона, так и на его днище.

Обдув вагона нагретым воздухом, осуществляемый с помощью известного устройства, не может быть равномерным и приводит к местному перегреву поверхностей других узлов вагона. Из-за неравномерности обдува и низкого коэффициента теплоотдачи от воздуха теплопередача в данном известном способе остаётся низкоэффективной. Кроме того, таким способом отапливается всё помещение с уходом тепла в атмосферу, что влечет за собой большую длительность процесса размораживания и большие затраты тепловой энергии.

Таким образом, задача, на решение которой направлена группа изобретений, заключается в снижении длительности процесса размораживания, а также в снижении энерго- и трудозатрат на размораживание смерзшихся сыпучих грузов при повышении безопасности процесса.

Для решения задачи предложен способ размораживания сыпучих грузов, находящихся в вагонах, включающий нагрев горячим теплоносителем наружной поверхности вагонов, находящихся в помещении на железнодорожных рельсах. Новый способ отличается тем, поверхность вагонов нагревают насыщенным или перегретым паром, который подают в пространство между тентовым укрытием, максимально близко покрывающим поверхность вагона до уровня колёсных пар или пола вагона, и наружной поверхностью вагона под днища вагонов и вдоль стенок по трубам, размещённым под нижними краями тентового укрытия снаружи вагона с двух его сторон.

В частном случае, конденсат, стекающий по наружным стенкам вагонов, собирают в лотки, стационарно установленные между железнодорожными рельсами и по их бокам для последующей откачки в теплосиловой пункт.

Предложено также устройство для размораживания сыпучих грузов, находящихся в вагонах, содержащее систему отопления горячим теплоносителем наружной поверхности вагонов, находящихся в помещении на железнодорожных рельсах. Новое устройство отличается тем, что

система отопления содержит трубы для подачи насыщенного или перегретого пара в пространство между тентовым укрытием, максимально близко покрывающим поверхность вагона до уровня колёсных пар или пола вагона, и наружной поверхностью вагона под днища вагонов и вдоль их стенок.

Тентовое укрытие может быть выполнено из низкотеплопроводного влагонепроницаемого тканевого материала.

В помещении между железнодорожными рельсами и по их бокам на всю длину состава могут быть установлены лотки для сбора и отвода конденсата.

Лотки для сбора и отвода конденсата могут быть выполнены вогнутыми из водонепроницаемого материала с упором их краев под головки рельсов, включая боковые лотки, которые закреплены краями между головкой рельса снаружи и стенкой помещения.

Таким образом, задача решается путём использования для обогрева вагонов со смерзшимся сыпучим грузом, как минимум насыщенного водяного пара, который по перфорированным трубам подают в пространство между П-образным тентовым укрытием из водопроницаемого материала (брезент, синтетический материал, утеплённый тент и др.), устроенным над вагонами в виде сплошного тоннеля над железнодорожными путями, куда вагоны могут загоняться периодически или медленно продвигаться в непрерывном режиме.

Пар, имеющий температуру 100оС и более в случае перегретого пара, теплосодержание минимум в 5 раз превышающее теплосодержание нагретого, также до 100 оС воздуха, под тентовым укрытием, окружающим вагон с металлическим корпусом, начинает интенсивно конденсироваться на поверхностях его стенок, к которым внутри вагона прилегает примерзший сыпучий материал (концентрат, уголь, песок и т.п.). Коэффициент теплоотдачи конденсирующегося пара при этом превышает коэффициент теплоотдачи воздуха в 25 – 50 раз.

Кроме того, конденсат, образовавшийся от пара в виде водяной плёнки с начальной температурой около 100оС, начинает стекать по вертикальной поверхности корпуса вагона и передавать накопленную теплоту в корпус вагона и опосредованно в смерзшийся материал (груз) вагона. Размораживание слоя материала, смерзшегося со стеной вагона, происходит в считаные минуты. Пар, поднимающийся вверх открытого вагона, скапливается над материалом и также интенсивно конденсируется на поверхности сыпучего груза, т.е. на всех холодных поверхностях.

В зоне конденсации пара (у поверхности вагона) образуется зона пониженного давления за счет уменьшения объема пара конденсации пара в 1700 раз, что обеспечивает строго направленное движение пара к холодной поверхности без искусственных побудителей движения пара. А конденсат с температурой 100 оС проникает сверху вглубь смёрзшегося слоя и отдаёт ещё около 100 ккал тепла на каждый килограмм конденсата. Теплосодержание пара и конденсата, полезно используемого, в сумме составляет около 600 ккал/кг. А теплоёмкость железорудного концентрата в 1 кг при температуре – 20 оС составляет порядка 4 ккал, следовательно, 1 кг пара позволяет разморозить около 150 кг железорудного сырья без учета незначительных потерь в окружающую среду в начальный период нагрева.

На каждую тонну материала потребуется около 6,6 кг пара, не считая потерь. Кроме того, не совсем обязательно размораживать всю массу материала в вагоне, иногда достаточно обеспечить размораживание слоя материала около стенок, что позволит выгрузить весь вагон в приёмную яму и освободить вагон, без штрафов за простой вагона.

Относительно высокая стоимость пара компенсируется тем обстоятельством, что во многих производствах, особенно в металлургических предприятиях полного цикла, имеются источники вторичного тепла или избытки вырабатываемого низкопотенциального пара.

По предварительным расчетам время размораживания вагона не превышает одного часа. Подшипники колесных пар не пострадают за такой промежуток времени, так как первые порции конденсата будут достаточно охлаждены массивным металлом ходовой части. Кроме того, пар всегда поднимается вверх, минуя колесные пары.

Изобретение позволяет использовать паровые размораживающие пункты без строительства утепленных капитальных сооружений. Для удешевления железнодорожные пути можно оборудовать легкими конструкциями для укрепления тентовых укрытий с подводом пара и отводом конденсата от путей по водонепроницаемым лоткам.

Таким образом, новый технический результат, достигаемый группой изобретений, заключается в повышении эффективности теплопередачи от теплоносителя к наружной поверхности вагона и размораживающемуся материалу.

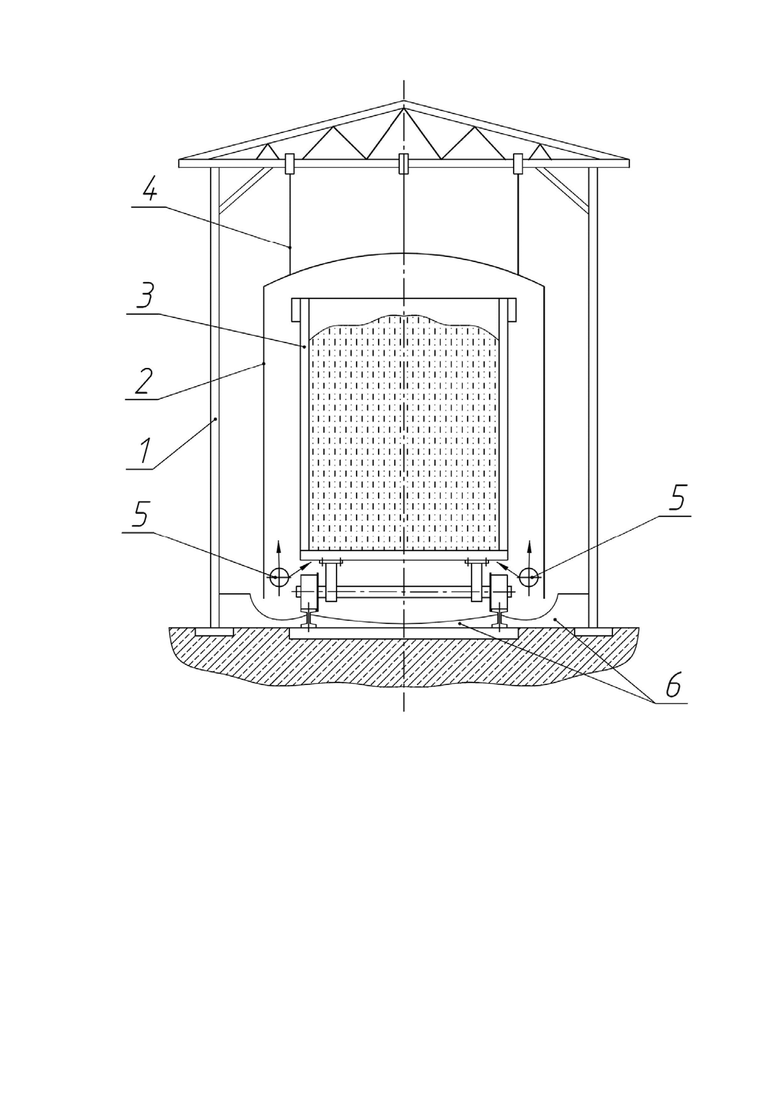

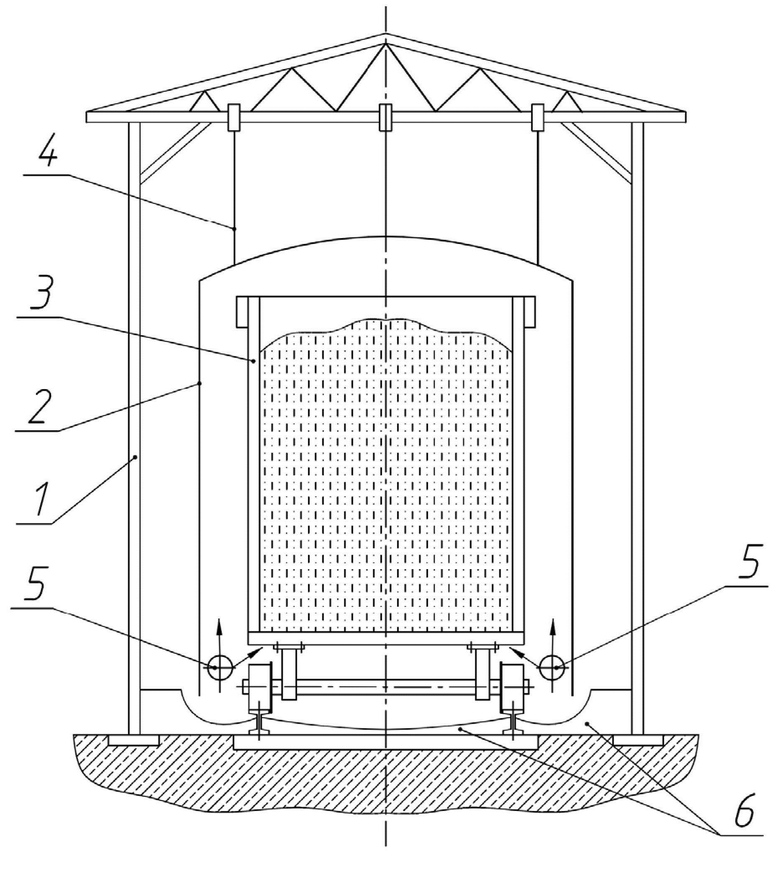

На рисунке представлена принципиальная схема устройства для размораживания сыпучих грузов, находящихся в вагонах.

Устройство содержит помещение 1 из легких строительных конструкций. Внутри помещения 1 над рельсовыми путями 2 размещено тентовое укрытие 3, подвешенное на гибких тягах 4 к потолку помещения.

Под нижними краями тента с двух сторон вагона между тентовым укрытием и наружной поверхностью вагона с размораживаемым сыпучим грузом, установлены трубы 5 для подачи пара и лотки 6 для сбора и отвода конденсата, которые при необходимости могут быть выполнены отапливаемыми тем же самым водяным паром.

В помещение 1 под тентовые укрытия 2, образующие тоннель над рельсовыми путями загоняются вагоны 3 с сыпучим грузом для размораживания. По трубам 5 в пространство между тентовым укрытием и наружной поверхностью вагона подают насыщенный или перегретый пар от теплосилового агрегата по всей длине тоннеля по соплам, направленным под днища вагонов и вдоль их стенок. Пар заполняет это пространство, а на холодных поверхностях вагонов, конденсируясь, отдает свою тепловую энергию материалу внутри вагона. Металлические поверхности вагонов интенсивно нагреваются конденсирующимся паром в процессе фазового превращения пара в воду-конденсат, отдавая всю накопленную скрытую теплоту парообразования, которая на несколько порядков выше, чем теплота, содержащаяся в том же количестве воздуха при воздушном или газовом обогреве с одинаковой температурой – в данном случае 100 оС.

Часть пара, контактирующего с поверхностью замороженного сыпучего груза в вагоне, также обогревает груз при непосредственном контакте, что обеспечивает многократное ускорение процесса размораживания всего груза. Конденсат в этом случае проникает в слой груза, имея температуру 100 оС, что обеспечивает одновременное размораживание всего слоя груза.

Принципиально процесс размораживания вагонов может производиться в потоке при непрерывном движении состава.

Процесс размораживания может быть легко автоматизирован. Контроль температуры тормозного цилиндра и подшипников оси вагона (полувагона) позволит своевременно включить систему охлаждения их путём обдува при необходимости или отключить подачу пара в эту зону.

Большим преимуществом парового отопления является безопасность процесса, отсутствие высоких температур, открытого огня, образования взрывоопасных ситуаций, простота управления обеспечивают существенное снижение затрат на автоматику безопасности. При отсутствии готового пара для его получения можно воспользоваться старыми паровозами, которые легко установить на соседние железнодорожные пути, т.к. процесс размораживания вагонов является сезонной проблемой.

Принципиально тентовые тоннели для подачи пара можно сооружать и без дополнительных помещений, вместо них можно использовать каркасные сооружения, а тенты изготавливать с теплоизоляцией. Время на сооружение тентовых тоннелей на любых действующих железнодорожных путях не превысит нескольких месяцев. Тоннели также можно сооружать из пластика в виде арочных конструкций над железнодорожными путями по аналогии с теплицами.

Еще одним преимуществом использования пара для размораживания является отсутствие потребности в создании направленного потока на поверхности вагонов, т.к. как пар самостоятельно движется в сторону холодной поверхности без внешних побудителей (вентиляторов), благодаря образованию вакуума в зоне конденсации.

Таким образом, предложенная группа изобретений позволяет снизить длительность процесса размораживания смерзшихся сыпучих грузов, находящихся в вагонах, многократно снизить энерго- и трудозатраты на размораживание, а также повысить безопасность этого процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЁРЗШИХСЯ ГРУЗОВ В ЖЕЛЕЗНОДОРОЖНОМ ПОЛУВАГОНЕ | 2023 |

|

RU2817911C1 |

| ТЕПЛЯК ДЛЯ РАЗОГРЕВА ВАГОНОВ СО СМЕРЗШИМСЯ ГРУЗОМ | 1991 |

|

RU2025430C1 |

| Устройство для разогрева вагонов со смерзшимся сыпучим грузом | 1980 |

|

SU1054255A1 |

| Устройство для размораживания сыпучих грузов в железнодорожных вагонах | 1991 |

|

SU1836277A3 |

| Гараж для размораживания сыпучих грузов в железнодорожных вагонах | 1982 |

|

SU1085915A2 |

| Железнодорожный путь | 1990 |

|

SU1754829A1 |

| СПОСОБ ВЗРЫВОЗАЩИЩЕННОГО РАЗМОРАЖИВАНИЯ ПЕРЕВОЗЯЩИХ СЫПУЧИЙ ГРУЗ ТРАНСПОРТНЫХ ИЛИ ТЯГОВЫХ СРЕДСТВ | 2019 |

|

RU2807082C2 |

| Устройство для разгрузки смерзшихся пищевых отходов из контейнеров | 1983 |

|

SU1165618A1 |

| Гараж для размораживания сыпучих грузов в железнодорожных вагонах | 1981 |

|

SU1017628A1 |

| Способ разогрева железнодорожных полувагонов со смерзшимся грузом и гараж для его осуществления | 1988 |

|

SU1615110A1 |

Группа изобретений относится к перевозке сыпучих материалов в железнодорожных вагонах и может быть использована предпочтительно в металлургии, а также в других отраслях промышленности, где имеется потребность в размораживании сыпучих грузов. Способ размораживания сыпучих грузов, находящихся в вагонах, заключается в нагреве поверхности вагонов насыщенным или перегретым паром, который подают в пространство между тентовым укрытием, максимально близко покрывающим поверхность вагона до уровня колёсных пар или пола вагона, и наружной поверхностью вагона по трубам, размещённым под нижними краями тентового укрытия снаружи вагона с двух его сторон. Устройство содержит систему отопления горячим теплоносителем наружной поверхности вагонов, находящихся в помещении на железнодорожных рельсах, которая содержит трубы для подачи насыщенного или перегретого пара в пространство между тентовым укрытием, максимально близко покрывающим поверхность вагона до уровня колёсных пар или пола вагона, и наружной поверхностью вагона в направлении его разгрузки. Группа изобретений снижает длительность процесса размораживания смерзшихся сыпучих грузов, находящихся в вагонах, энерго- и трудозатраты на размораживание, а также повышает безопасность этого процесса. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ размораживания сыпучих грузов, находящихся в вагонах, включающий нагрев горячим теплоносителем наружной поверхности вагонов, находящихся в помещении на железнодорожных рельсах, отличающийся тем, что поверхность вагонов нагревают насыщенным или перегретым паром, который подают в пространство между тентовым укрытием, максимально близко покрывающим поверхность вагона до уровня колёсных пар или пола вагона, и наружной поверхностью вагона под днища вагонов и вдоль стенок по трубам, размещённым под нижними краями тентового укрытия снаружи вагона с двух его сторон.

2. Способ по п. 1, отличающийся тем, что конденсат, стекающий по наружным стенкам вагонов, собирают в лотки, стационарно установленные между железнодорожными рельсами и по их бокам для последующей откачки в теплосиловой пункт.

3. Устройство для размораживания сыпучих грузов, находящихся в вагонах, содержащее систему отопления горячим теплоносителем наружной поверхности вагонов, находящихся в помещении на железнодорожных рельсах, отличающееся тем, что система отопления содержит трубы для подачи насыщенного или перегретого пара в пространство между тентовым укрытием, максимально близко покрывающим поверхность вагона до уровня колёсных пар или пола вагона, и наружной поверхностью вагона под днища вагонов и вдоль их стенок.

4. Устройство по п. 3, отличающееся тем, что тентовое укрытие выполнено из низкотеплопроводного влагонепроницаемого тканевого материала.

5. Устройство по п. 3, отличающееся тем, что в помещении между железнодорожными рельсами и по их бокам на всю длину состава установлены лотки для сбора и отвода конденсата.

6. Устройство по п. 5, отличающееся тем, что лотки для сбора и отвода конденсата выполнены вогнутыми из водонепроницаемого материала с упором их краев под головки рельсов, включая боковые лотки, которые закреплены краями между головкой рельса снаружи и стенкой помещения.

| Станок для непрерывного декатирования тканей | 1929 |

|

SU18702A1 |

| Машина для подсчета статистических данных | 1928 |

|

SU24172A1 |

| Фильтрующее устройство | 1940 |

|

SU57734A1 |

| DE 19828899 A1, 23.12.1999 | |||

| CN 211971122 U, 20.11.2020. | |||

Авторы

Даты

2023-10-09—Публикация

2023-03-13—Подача