Изобретение относится к порошковой металлургии, в частности к производству металлических порошков. В промышленности для получения жаропрочных никелевых порошков применяют физические и физико-химические методы.

Известен способ получения гранул из жаропрочных никелевых сплавов [пат. РФ 2011474, B22F 9/10, 30.04.1994], при котором гранулы получали из никелевого жаропрочного сплава ЭП741НП (Тпл=1600К). Для индукционной плавки брали 1100 кг (44%) исходной шихты и 1400 кг (56%) кусковых отходов, из которых 900 кг (36%) составляли спеченные заготовки из отходов гранул. Для получения спеченных заготовок брали 905 кг отходов гранул сплава ЭП741НП и засыпали их в алундовые тигли емкостью по 45 кг. Тигли с загрузкой отходов гранул помещали в вакуумную нагревательную печь с молибденовыми нагревателями. В результате вакуумной индукционной плавки получили слитки, из которых после механической обработки получили 1550 кг заготовок. Далее эти заготовки подвергали плазменному распылению с последующей ситовой классификацией и электростатической сепарацией полученных гранул по серийным режимам. В результате из 1550 кг распыляемых заготовок было получено 1160 кг гранул товарной фракции -20 +50 мкм, а также 115 кг кусковых отходов («огарков») и 275 кг отходов гранул. Эти 275 кг отходов гранул вместе с образующимися в последующих операциях по предлагаемому способу возвращают после спекания в голову процесса. При получении распыляемых заготовок по прототипу шихта вакуумной индукционной плавки состоит из 2000 кг исходных компонентов и 500 кг кусковых отходов. При этом получают те же 1550 кг распыляемых заготовок, из которых распылением получают 1160 кг товарных гранул, 115 кг «огарков» и 275 кг отходов гранул. Эти отходы гранул направляют на электролитические заводы, где с 50%-ными потерями извлекают только никель, а остальные ценные компоненты безвозвратно теряются.

Недостатком этого способа является большие потери дорогостоящего металла из-за невозможности переплава в индукционной печи образовавшихся отходов гранул. Это связано с тем, что порошковый материал из-за высокого омического сопротивления громадного количества мест точечных недостаточно плотных контактов частиц между собой, имеющих к тому же тонкую поверхностную окисную пленку, обладает недостаточной проводимостью наведенного (индукционного) вихревого тока.

Известен способ получения гранул центробежным распылением вращающейся заготовки [пат. РФ 2314179 С1, B22F 9/10, 01.10.2008], включающий индукционную плавку шихты с получением распыляемых заготовок и последующее плазменное распыление их при высоких скоростях вращения. В процессе изготовления распыляемых заготовок в шихту индукционной плавки также вводят 20-40% кусковых отходов.

Недостатком этого способа является большие потери дорогих и дефицитных металлов в отходах гранул при переработке их на электролитических никелевых комбинатах.

Наиболее близким к заявленному техническому решению является способ получения металлического порошка [пат. РФ 2332280 С2, B22F 9/14, 30.06.2006], в котором порошок получают путем зажигания разряда между двумя электродами, один из которых катод, который выполняют из распыляемого материала в виде стержня, диаметром 10≤d≤40 мм. В качестве другого электрода-анода используют электролит (техническая вода). Процесс получения порошка ведут при следующих параметрах: напряжение между электродами 500≤U≤650 В, ток разряда 1,5≤I≤3 А, расстояние между катодом и электролитом 2≤l≤10 мм. Весь процесс ведут при атмосферном давлении.

Недостатком прототипа является невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, а также высокие энергетические затраты.

Заявляемое изобретение направлено на решение задачи получения жаропрочного никелевого порошка из отходов сплава ЖС6У в воде дистиллированной с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом электроэрозионного диспергирования (ЭЭД) отходов сплава ЖС6У в воде дистиллированной. Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

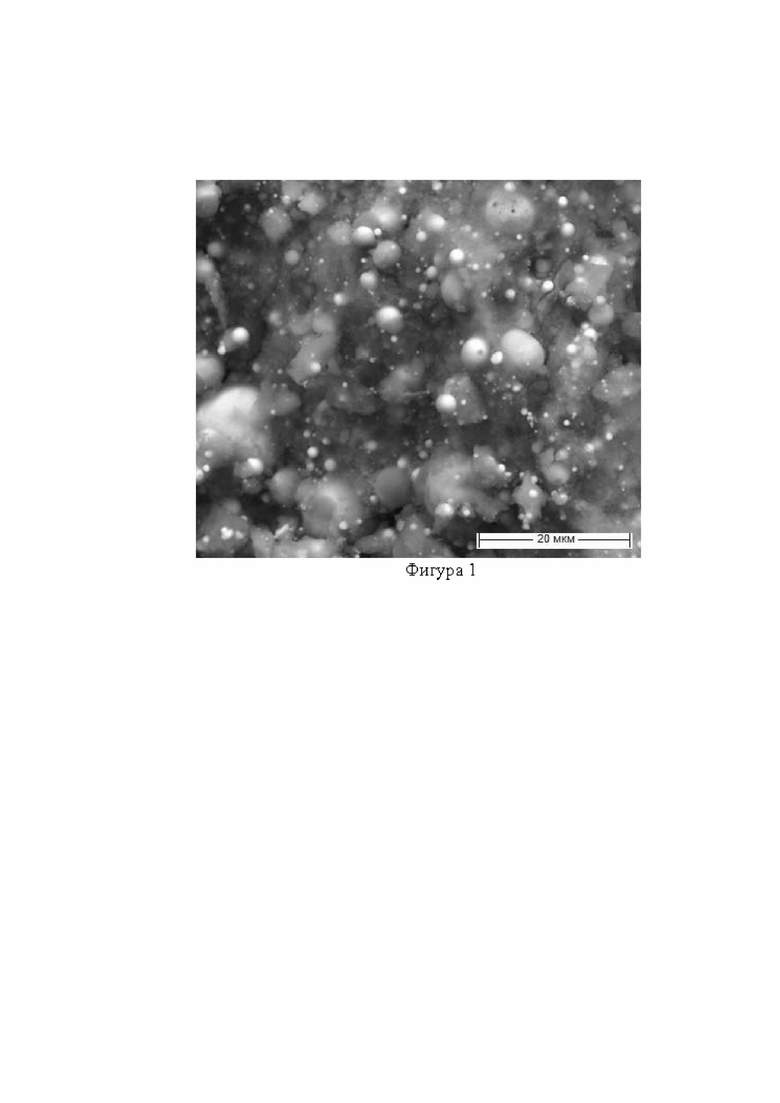

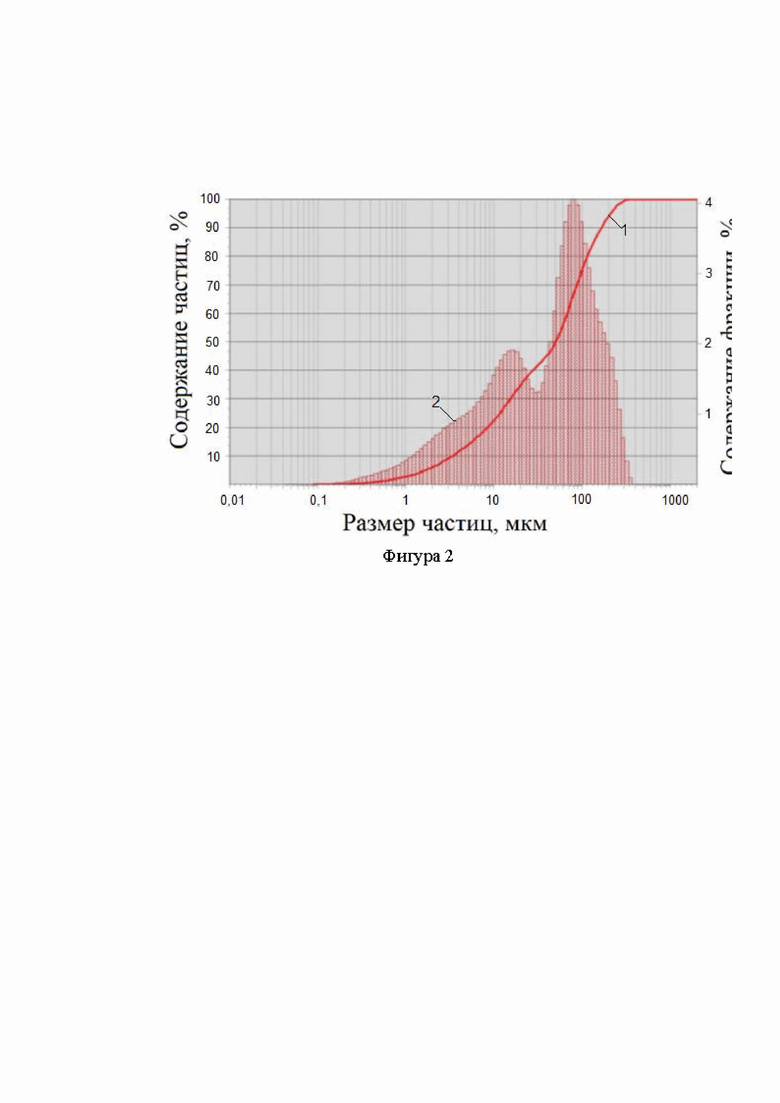

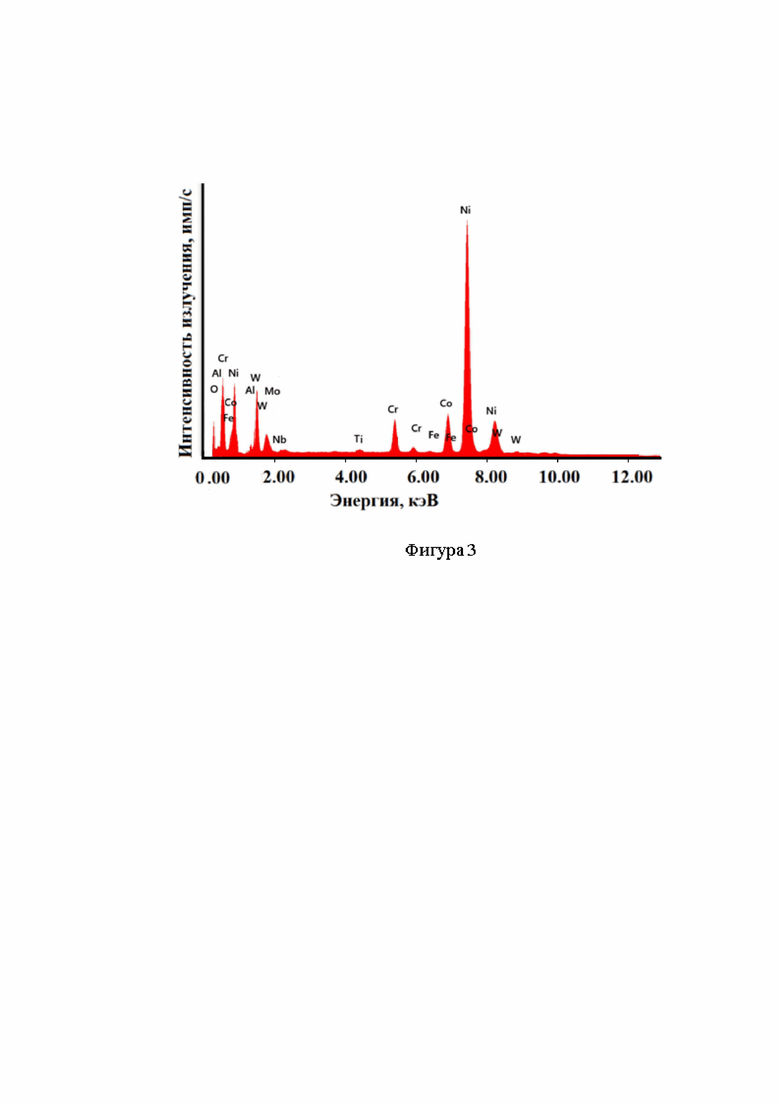

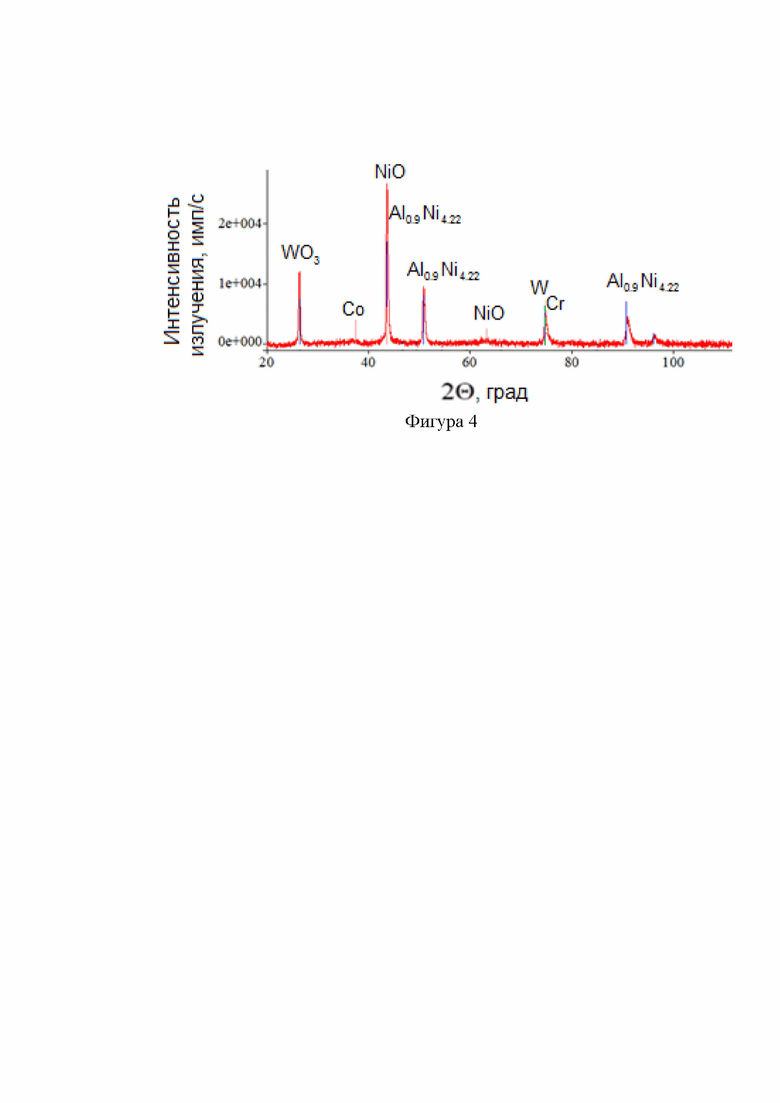

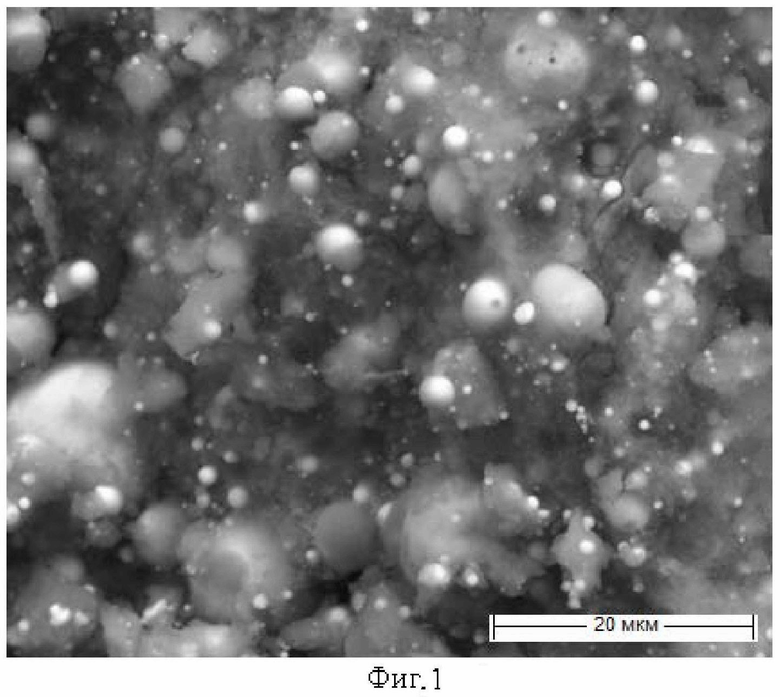

На фигуре 1 - микрофотография частиц порошка; на фигуре 2 - интегральная кривая (1) и гистограмма (2) распределения по размерам частиц порошка; на фигуре 3 - спектрограмма элементного состава частиц порошка; на фигуре 4 - дифрактограмма фазового состава частиц порошка.

Пример 1

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы марки ЖС6У в воде дистиллированной при массе загрузки 200 г. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 170…190 В;

- емкость конденсаторов 50…55 мкФ;

- частота следования импульсов 160…180 Гц.

Данные режимы получения жаропрочного никелевого порошка способом электроэрозионного диспергирования отходов сплава ЖС6У в воде дистиллированной не рекомендуются, т.к. процесс электроэрозионного диспергирования протекает не стабильно, поскольку имеет место слабое искрообразованием между гранулами диспергируемого материала.

Пример 2

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы марки ЖС6У в воде дистиллированной при массе загрузки 200 г. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 190…210 В;

- емкость конденсаторов 55…60 мкФ;

- частота следования импульсов 180…200 Гц.

Полученный жаропрочный никелевый порошок исследовали различными методами.

Микроанализ частиц порошка, проведенный с помощью растрового электронного микроскопа «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава ЖС6У, состоит в основном из частиц правильной сферической и эллиптической формы с включениями частиц неправильной формы (фигура 1).

Анализ распределения по размерам частиц порошка, полученного с помощью анализатора размеров частиц «Analysette 22 NanoTec», показал, что частицы порошка имеют размеры от 0,1 до 285 мкм со средним объемным диаметром 67,1 мкм (фигура 2).

Рентгеноспектральный микроанализ частиц порошка, проведенный с помощью энергодисперсионного анализатора рентгеновского излучения фирмы «EDAX», встроенного в растровый электронный микроскоп «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава ЖС6У, состоит из следующих равномерно распределенных по объему частиц элементов: О, Cr, Fe, Co, Ni, Nb, Mo, Ti и W (фигура 3).

Анализ фазового состава частиц порошка, проведенный с помощью рентгеновской дифракции на дифрактометре «Rigaku Ultima IV», показал, что частицы порошка, полученные методом ЭЭД из отходов сплава ЖС6У, состоят из следующих фаз: WO3, Co, NiO, Al0,9Ni4,22, W и Cr (фигура 4).

Проведенные исследования показали, что способом электроэрозионного диспергирования отходов сплава ЖС6У в воде дистиллированной имеется возможность получения порошка-сплава с равномерным распределением легирующих элементов.

Пример 3

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы марки ЖС6У в воде дистиллированной при массе загрузки 200 г. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 210…230 В;

- емкость конденсаторов 60…65 мкФ;

- частота следования импульсов 200…220 Гц.

Данные режимы получения жаропрочного никелевого порошка способом электроэрозионного диспергирования отходов сплава ЖС6У в воде дистиллированной не рекомендуются, т.к. процесс электроэрозионного диспергирования носит взрывной характер и протекает не стабильно.

Изобретение относится к порошковой металлургии, в частности к производству металлических жаропрочных никелевых порошков. Порошок получают путем электроэрозионного диспергирования отходов сплава марки ЖС6У в воде дистиллированной при напряжении на электродах от 190-210 В, ёмкости конденсаторов 55-60 мкФ и частоте следования импульсов 180-200 Гц. Обеспечивается получение частиц правильной сферической эллиптической формы с равномерно распределенными по объему легирующими элементами. 4 ил., 3 пр.

Способ получения жаропрочного никелевого порошка, отличающийся тем, что порошок получают путем электроэрозионного диспергирования отходов сплава марки ЖС6У в воде дистиллированной при напряжении на электродах от 190-210 В, ёмкости конденсаторов 55-60 мкФ и частоте следования импульсов 180-200 Гц.

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

| Способ получения безвольфрамовых твердосплавных порошковых материалов в воде дистилированной | 2021 |

|

RU2763431C1 |

| Способ получения безвольфрамовых твердосплавных порошков из отходов сплава марки КНТ-16 в спирте этиловом | 2019 |

|

RU2747197C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2437741C1 |

| WO 2021019303 A1, 04.02.2021. | |||

Авторы

Даты

2022-09-12—Публикация

2022-02-22—Подача