Изобретение относится к порошковой металлургии, в частности к производству металлических никельхромовых порошков. В промышленности для получения металлических никельхромовых порошков применяют физические и физико-химические методы.

Известен способ получения порошкообразного никеля восстановлением закиси никеля в многоподовой печи [а.с. СССР N 931777, С22 В 23/02, 1982 г.], используемого на цементационной очистке никелевого электролита от меди. В качестве восстановителя используют газ от неполного сжигания угля (газогенераторная станция) или конверсированный природный газ с заданным соотношением водорода, воды, окиси углерода и двуокиси углерода. Процесс ведут при температуре 580-720°С и расходе конверсированного газа 900 нм3/ч.

Недостатком способа является низкая производительность процесса за счет длительного пребывания материала в реакционном объеме печи. Процесс трудноуправляем по поддержанию равномерного температурного поля по подам и, как следствие, прохождение агломерации и неполного восстановления отдельных частиц порошка, что влечет получение цементационной активности порошка на уровне 80%. Кроме того, процесс производится с достаточно высокими экономическими затратами.

Известен способ получения порошка чернового никеля 2-стадийным восстановлением закиси никеля [а.с. СССР № 139444, С22 В 23/02, опубл. 1961 г.]. Первую стадию восстановления ведут во вращающейся трубчатой печи (или в печи кипящего слоя), полученный горячий огарок первой стадии подвергают дополнительному обжигу в кипящем слое в присутствии твердого восстановителя при температуре 1000-1300°С. При этом слой обрабатываемого материала поддерживают в псевдоожиженном состоянии продувкой сквозь него оборотных газов, полученных в той же печи.

Недостатками способа являются сложность аппаратурного исполнения, неполнота восстановления из-за агломерации частиц в высокотемпературной стадии, высокая энергоемкость, особенно второй стадии процесса, и низкие значения химической активности металлического порошка.

Наиболее близким к заявленному техническому решению является способ получения металлического порошка [пат. РФ 2332280 С2, B22F 9/14, 30.06.2006], в котором порошок получают путем зажигания разряда между двумя электродами, один из которых катод, который выполняют из распыляемого материала в виде стержня, диаметром 10≤d≤40 мм. В качестве другого электрода-анода используют электролит (техническая вода). Процесс получения порошка ведут при следующих параметрах: напряжение между электродами 500≤U≤650 В, ток разряда 1,5≤I≤3 А, расстояние между катодом и электролитом 2≤l≤10 мм. Весь процесс ведут при атмосферном давлении.

Недостатком прототипа является невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, а также высокие энергетические затраты.

Заявляемое изобретение направлено на решение задачи получения порошков из отходов сплава Х20Н80 в керосине осветительном с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается тем, что порошок получают методом электроэрозионного диспергирования из отходов сплава Х20Н80 в керосине осветительном при напряжении на электродах 150…170 В, емкости разрядных конденсаторов 40…45 мкФ и частоте следования импульсов 150…170 Гц.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

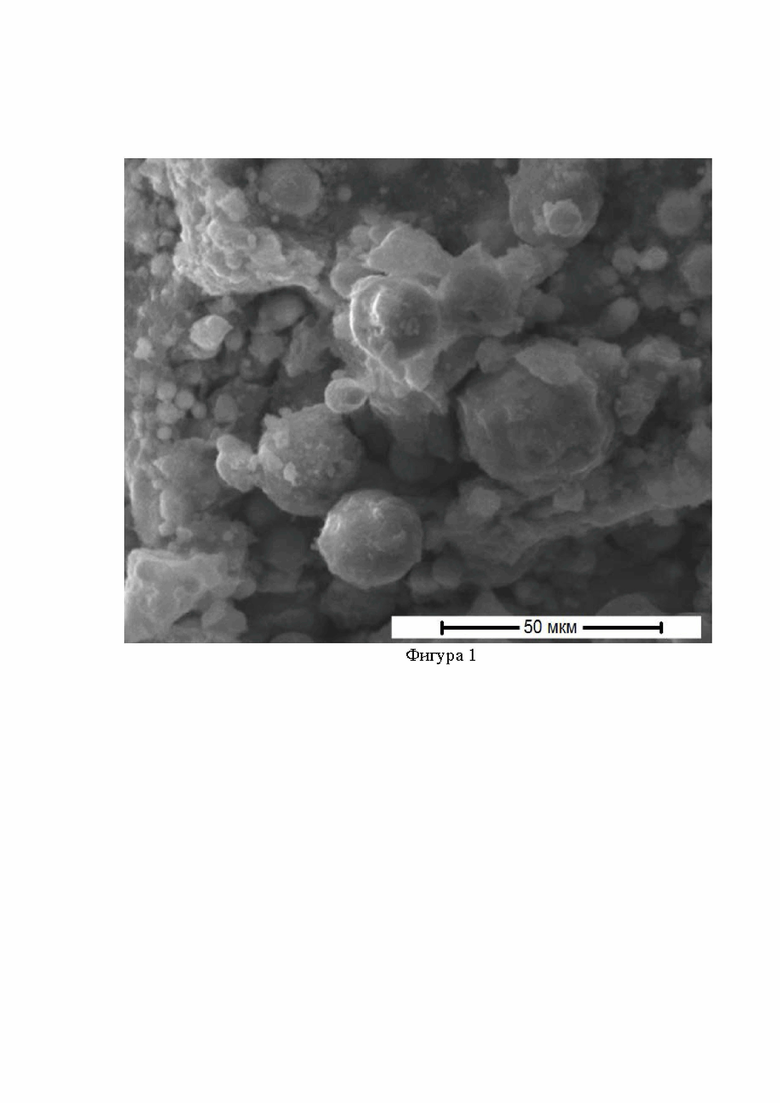

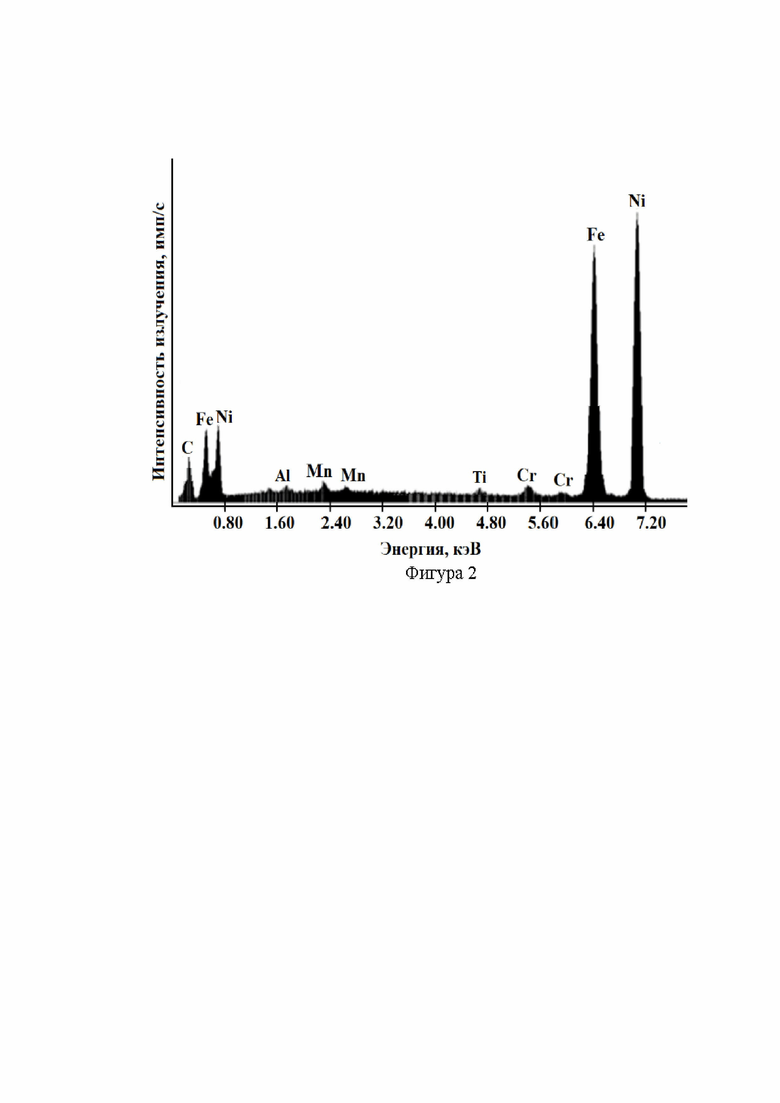

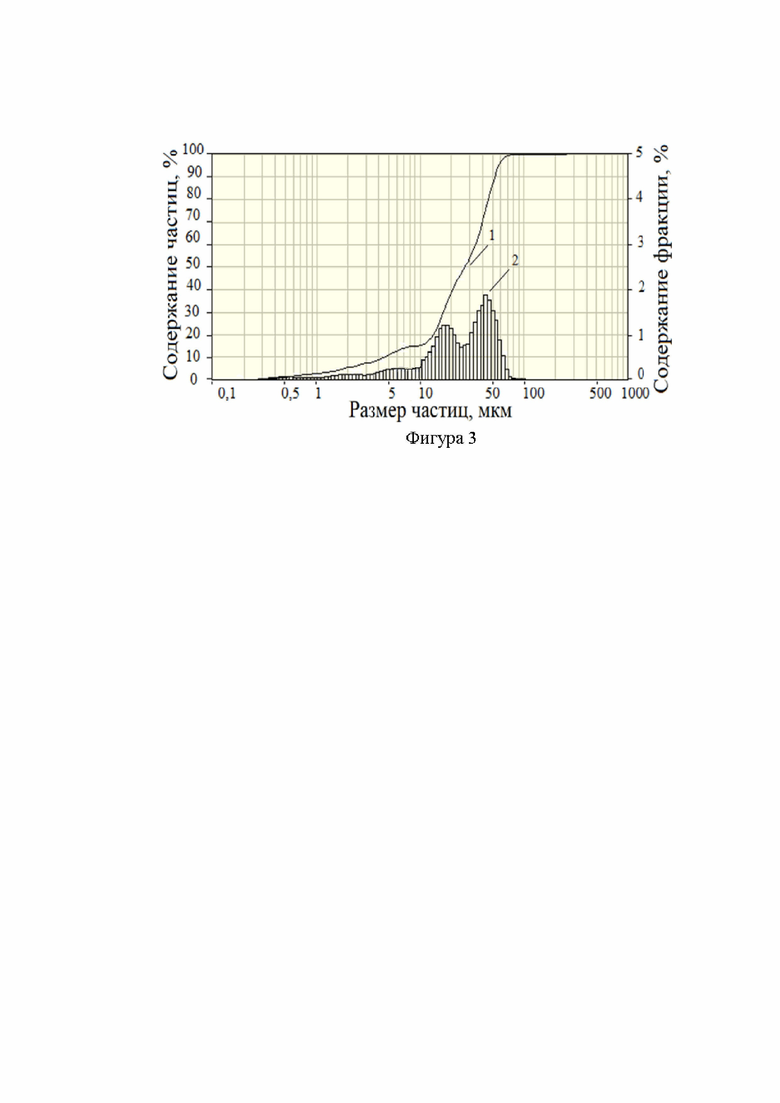

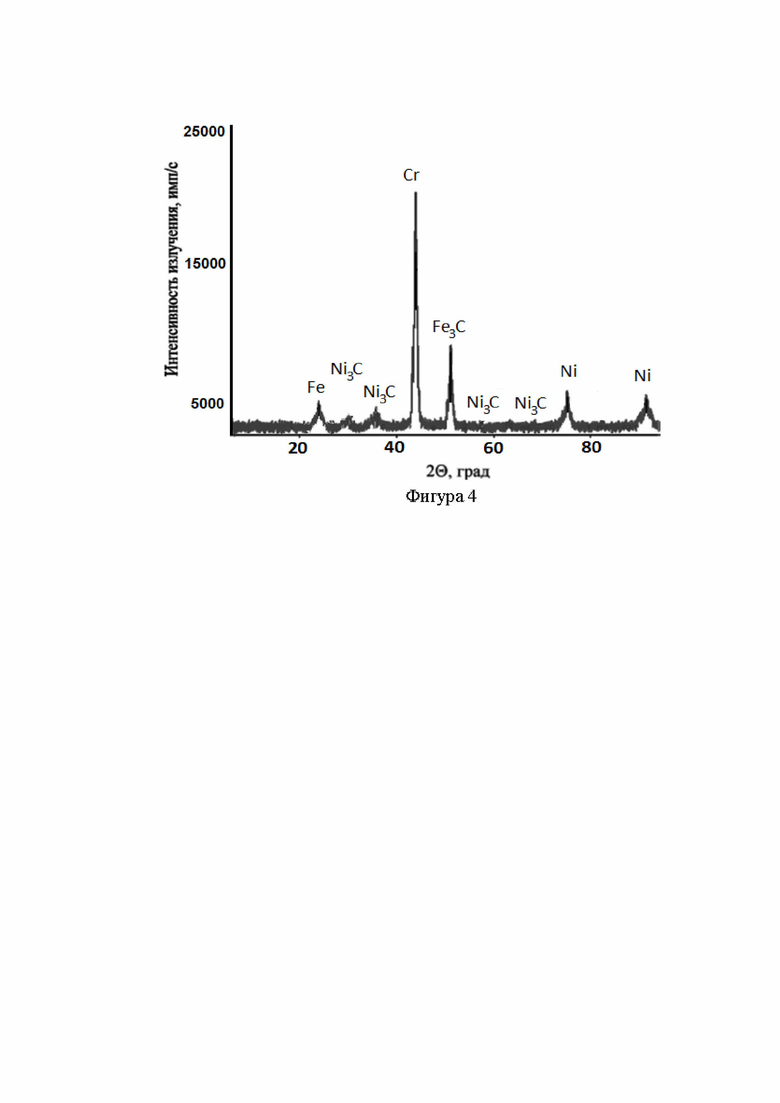

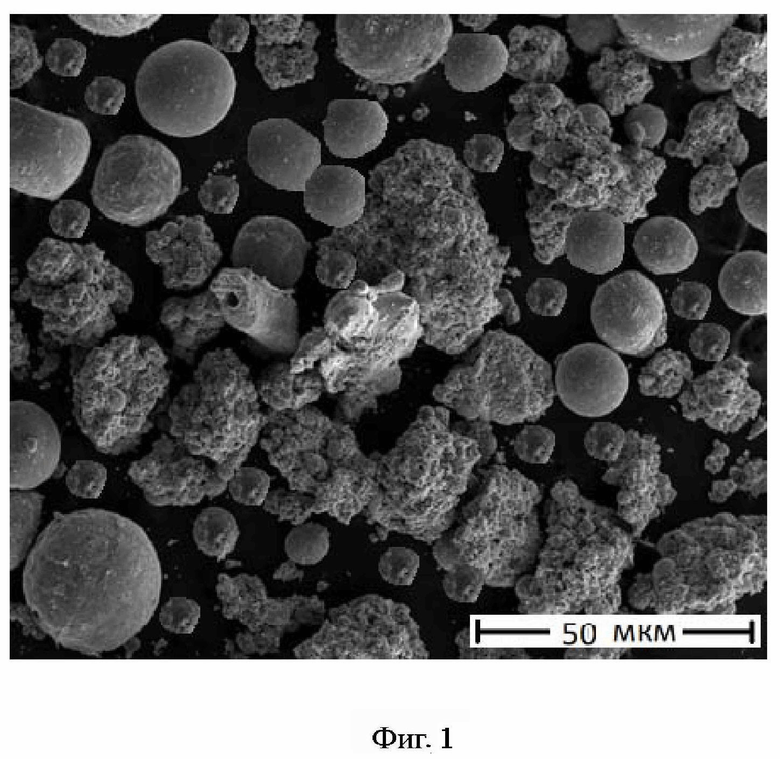

На фигуре 1 - результаты микроскопии и микроанализа порошков; на фигуре 2 - рентгеноспектральный микроанализ порошка; на фигуре 3 - гранулометрический состав порошка; на фигуре 4 - рентгеноструктурный анализ порошка.

Пример 1

На экспериментальной установке для получения никельхромовых порошков из токопроводящих материалов в керосине осветительном при массе загрузки 250 г диспергировали отходы сплава Х20Н80. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 130…150 В;

- емкость конденсаторов 35…40 мкФ;

- частота следования импульсов 130…150 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет прерывисто, поскольку недостаточно энергии для пробоя рабочей жидкости.

Пример 2

На экспериментальной установке для получения никельхромовых порошков из токопроводящих материалов в керосине осветительном при массе загрузки 200 г диспергировали отходы сплава Х20Н80. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 150…170 В;

- емкость конденсаторов 40…45 мкФ;

- частота следования импульсов 150…170 Гц.

Полученный порошок исследовали различными методами.

Для изучения формы и морфологии полученных порошков были выполнены снимки на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Нидерланды). На основании фигуры 1, порошок, полученный методом ЭЭД из отходов Х20Н80, в основном состоит из частиц правильной сферической формы (или эллиптической), с включениями частиц неправильной формы (конгломератов) и осколочной формы.

Изучение фазового состава электроэрозионного порошка проводили рентгеновском дифрактометре «Rigaku Ultima IV» (Япония). В результате изучения концентраций элементного и минералогического состава образца, были получены результаты, представленные на фигуре 2.

Основным материалом в образце является железо, никель, хром, углерод.

Затем полученный порошок проанализировали с помощью лазерного анализатора размеров частиц «Analysette 22 NanoTec» для определения распределения полученных частиц порошка по размерам (фигура 3).

Установлено, что средний размер частиц составляет 64,942 мкм, арифметическое значение - 64,94 мкм.

Анализ фазового состава полученного порошка (фигура 4) показал, что наличие в составе рабочей жидкости (керосин) углерода способствует образованию фаз карбидов, таких как Ni3С, Fe3С. Основные фазами являются Fe, Ni, Cr, Ni3С, Fe3С.

Пример 3

На экспериментальной установке для получения никельхромовых порошков из токопроводящих материалов в керосине осветительном при массе загрузки 150 г диспергировали отходы сплава Х20Н80. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 170…190 В;

- емкость конденсаторов 45…55 мкФ;

- частота следования импульсов 170…190 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно и сопровождается хлопками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения никельхромовых порошков из отходов сплава Х20Н80 в воде дистиллированной | 2021 |

|

RU2772879C1 |

| Способ получения никельхромового сплава Х20Н80, спеченного из электроэрозионных порошков, полученных в керосине | 2021 |

|

RU2772880C1 |

| Способ получения железохромоникелевых порошков из отходов сплава Х25Н20 в дистиллированной воде | 2024 |

|

RU2824009C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в керосине осветительном | 2022 |

|

RU2784145C1 |

| Способ получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в керосине осветительном | 2022 |

|

RU2805515C1 |

| Способ получения заготовок никельхромового сплава Х20Н80 | 2021 |

|

RU2779731C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в керосине осветительном | 2022 |

|

RU2791734C1 |

| Способ получения никелевого порошка из отходов никеля марки ПНК-0Т1 в воде дистиллированной | 2024 |

|

RU2829391C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в воде дистиллированной | 2022 |

|

RU2779730C1 |

| Способ получения порошка тяжелых вольфрамовых псевдосплавов электроэрозионным диспергированием отходов сплава ВНЖ в керосине | 2020 |

|

RU2747205C1 |

Изобретение относится к порошковой металлургии, в частности к получению металлических никельхромовых порошков. Порошок получают путем электроэрозионного диспергирования отходов марки Х20Н80 в керосине осветительном при напряжении на электродах 150-170 В, ёмкости разрядных конденсаторов 40-45 мкФ и частоте следования импульсов 150-170 Гц. Обеспечивается стабилизация процесса получения порошка, повышение экологичности. 4 ил., 3 пр.

Способ получения никельхромового порошка, отличающийся тем, что порошок получают методом электроэрозионного диспергирования из отходов сплава Х20Н80 в керосине осветительном при напряжении на электродах 150-170 В, ёмкости разрядных конденсаторов 40-45 мкФ и частоте следования импульсов 150-170 Гц.

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| УСТАНОВКА ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ОДНО- И МНОГОКОМПОНЕНТНЫХ КАТАЛИТИЧЕСКИХ СИСТЕМ | 1989 |

|

SU1681466A1 |

| Способ получения кобальто-хромовых порошков электроэрозионным диспергированием | 2018 |

|

RU2681237C1 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

| US 20070101823 A1, 10.05.2007. | |||

Авторы

Даты

2022-06-14—Публикация

2021-12-10—Подача