Все содержание описания патента (включая чертежи) PCT/AU2019/051301, который подан первоначально, включено в данный документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к устройству и способу обработки железной руды, а более конкретно, но не исключительно, к устройству и способу обработки железной руды с более низкими затратами и меньшими требованиями к персоналу во время остановки на техническое обслуживание.

Предшествующий уровень техники

В настоящем изобретении представлена система обработки руды, которая является модульной в том смысле, что она копирует части системы, а не делает каждую часть больше. Это изменение в устоявшейся идеологии позволяет удалить промежуточные бункеры и буферную емкость, а также обеспечить более низкие здания для установки, что приводит к снижению производственных затрат, а также к избыточности системы, так что установка может быть частично остановлена для обслуживания, продолжая работать при пониженной мощности.

Сущность изобретения

Согласно одному аспекту настоящего изобретения представлено устройство для обработки железной руды, имеющее сортировальную машину в качестве вторичной дробилки для дробления железной руды.

Согласно другому аспекту настоящего изобретения представлено устройство для обработки железной руды, содержащее дробилку для минерального сырья в качестве вторичной дробилки для дробления железной руды, причем дробилка для минерального сырья содержит барабан дробилки, установленный в корпусе для дробления минерального сырья на меньшие куски.

Специалистам в данной области понятно, что подходящие дробилки для минерального сырья могут называться «сортировальная машина», «валковая дробилка» или «спиральная дробилка». Хотя в изображенном на чертежах примере использована двойная/двухвалковая дробилка, в других примерах можно использовать больше валков, например, четыре или шесть валков.

Предпочтительно, дробилка для минерального сырья имеет пару расположенных параллельно барабанов дробилки, установленных с возможностью вращения в корпусе. Более предпочтительно, пара барабанов дробилки вращаются в противоположных направлениях для облегчения дробления минералов между барабанами дробилки. Еще более предпочтительно, каждый барабан дробилки снабжен проходящими по окружности группами зубьев дробилки, причем группы разнесены в осевом направлении вдоль барабана дробилки, причем осевое расстояние между группами на одном барабане смещено относительно осевого расстояния на другом барабане так, что зубья в группе на одном барабане проходят между соседней парой групп на другом барабане. Заявитель определил, что использование дробилки для минерального сырья на вторичной стадии дробления является особым преимуществом.

Предпочтительно, устройство содержит гирационную дробилку в качестве первичной дробилки. Более предпочтительно, устройство содержит конусную дробилку в качестве третичной дробилки. Предпочтительно, подача на сортировальную машину происходит прямо с грохота. В частности, подача на сортировальную машину может происходить прямо с одного или нескольких грохотов стадии крупного грохочения, в отличие от колосникового грохота, который обычно можно видеть при применении в первичном дроблении. В практическом примере подача на каждую вторичную сортировальную машину будет происходить только с одного грохота.

Согласно другому аспекту настоящего изобретения представлено устройство для обработки железной руды, содержащее первичную дробилку, вторичную дробилку и третичную дробилку, причем устройство содержит пару независимо работающих транспортеров из первичной дробилки во вторичную дробилку (открытый контур), из вторичной дробилки в третичную дробилку (открытый контур) и/или из третичной дробилки в грохот, который снова осуществляет подачу в третичную дробилку (замкнутый контур).

Согласно другому аспекту настоящего изобретения представлено устройство для обработки железной руды, содержащее первичную дробилку, вторичную дробилку и третичную дробилку, причем устройство содержит пару независимо работающих транспортеров из первичной дробилки во вторичную дробилку (открытый контур), пару независимо работающих транспортеров из вторичной дробилки в третичную дробилку (открытый контур) и из трех независимо работающих транспортеров из третичной дробилки в грохот, который снова осуществляет подачу в третичную дробилку (замкнутый контур).

Предпочтительно, в одном примере устройство имеет одну первичную дробилку, множество вторичных дробилок и множество третичных дробилок. Более предпочтительно, в одном примере устройство имеет одну первичную дробилку, две вторичные дробилки и три третичные дробилки. Заявитель идентифицировал, что существует способ обновления, позволяющий легко расширить конструкцию до 2-x первичных, 3-x вторичных и 4-x третичных. Пример, показанный на чертежах, относится к конфигурации установки примерно на 30 млн/т/год, однако понятно, что установку можно расширить за счет добавления контуров дробления. Благодаря параллельной обработке упрощается расширение конфигурации установки.

Согласно другому аспекту настоящего изобретения представлено устройство для обработки железной руды, содержащее первичную дробилку и вторичную дробилку, причем имеется возможность подачи во вторичную дробилку из первичной дробилки.

Предпочтительно, имеется возможность подачи во вторичную дробилку прямо из первичной дробилки. Более предпочтительно, подача во вторичную дробилку происходит прямо из первичной дробилки поскольку отсутствует бункер для накопления материала для подачи во вторичную дробилку. Регулировку скорости подачи для соответствия каждой стадии дробления и грохочения можно осуществлять с помощью приводов с регулируемой скоростью на транспортерах, механизмах подачи и/или дробилках.

Альтернативно, имеется возможность подачи во вторичную дробилку прямо с грохота, используемого для фильтрации материала из первичной дробилки согласно размеру материала.

Согласно другому аспекту настоящего изобретения представлено устройство для обработки железной руды, содержащее по меньшей мере один транспортер, причем каждый транспортер устройства имеет фиксированную единственную точку разгрузки.

Согласно другому аспекту настоящего изобретения представлено устройство для обработки железной руды, содержащее один складской транспортер, расположенный под реверсивным стакером/реклаймером, так что один складской транспортер выполнен с возможностью обеспечения функции сквозной загрузки для загрузки железной руды на состав, функции отвалообразования для отвалообразования железной руды на складе и функции выгрузки для выгрузки железной руды со склада в состав.

Согласно другому аспекту изобретения представлено устройство для обработки железной руды, содержащее единственный транспортер, предназначенный для транспортировки железорудного материала из третичной дробилки, причем единственный транспортер расположен под реверсивным стакером/реклаймером, так что единственный транспортер выполнен с возможностью обеспечения функции сквозной загрузки для прямой загрузки железорудного материала на транспорт, функции отвалообразования для отвалообразования железорудного материала на складе и функции выгрузки для выгрузки железорудного материала со склада в состав. Подачу на транспортер можно осуществлять либо с первичной, либо со вторичной, либо с третичной дробилки.

Транспортер и стакер/реклаймер могут работать синхронно, причем транспортер может осуществлять сквозную погрузку, принимая также руду из стакера/реклаймера.

Краткое описание чертежей

Изобретение описано только в качестве неограничивающего примера со ссылкой на сопровождающие чертежи, на которых:

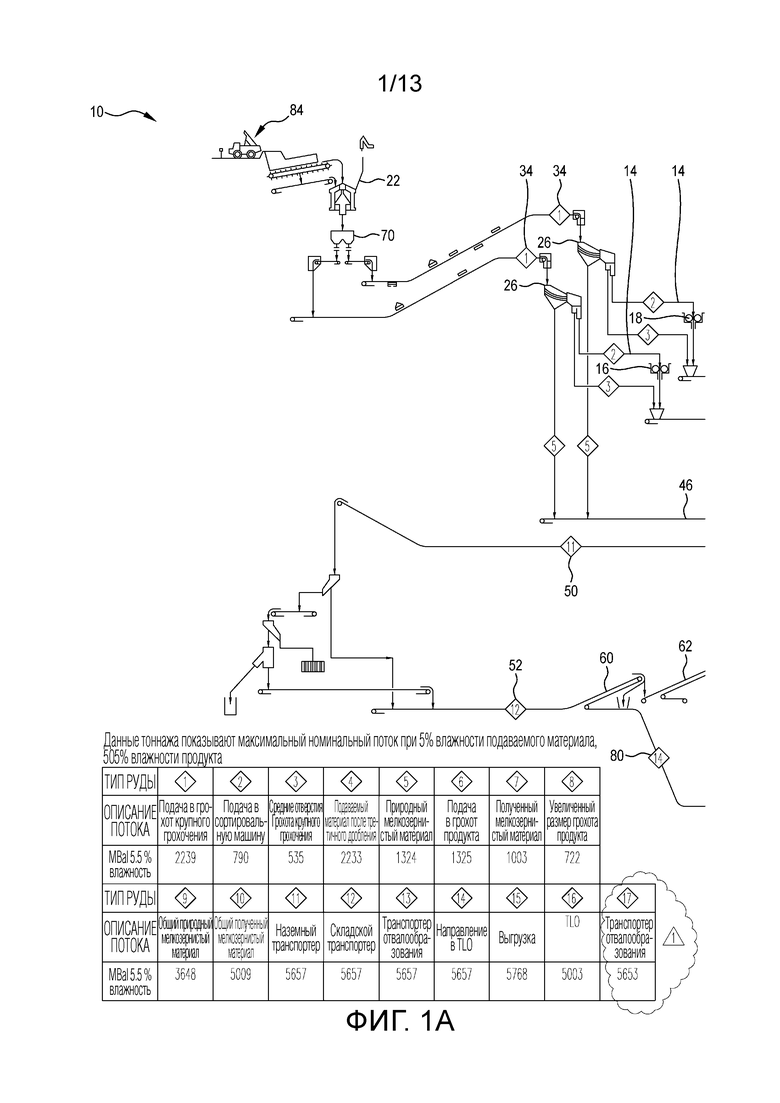

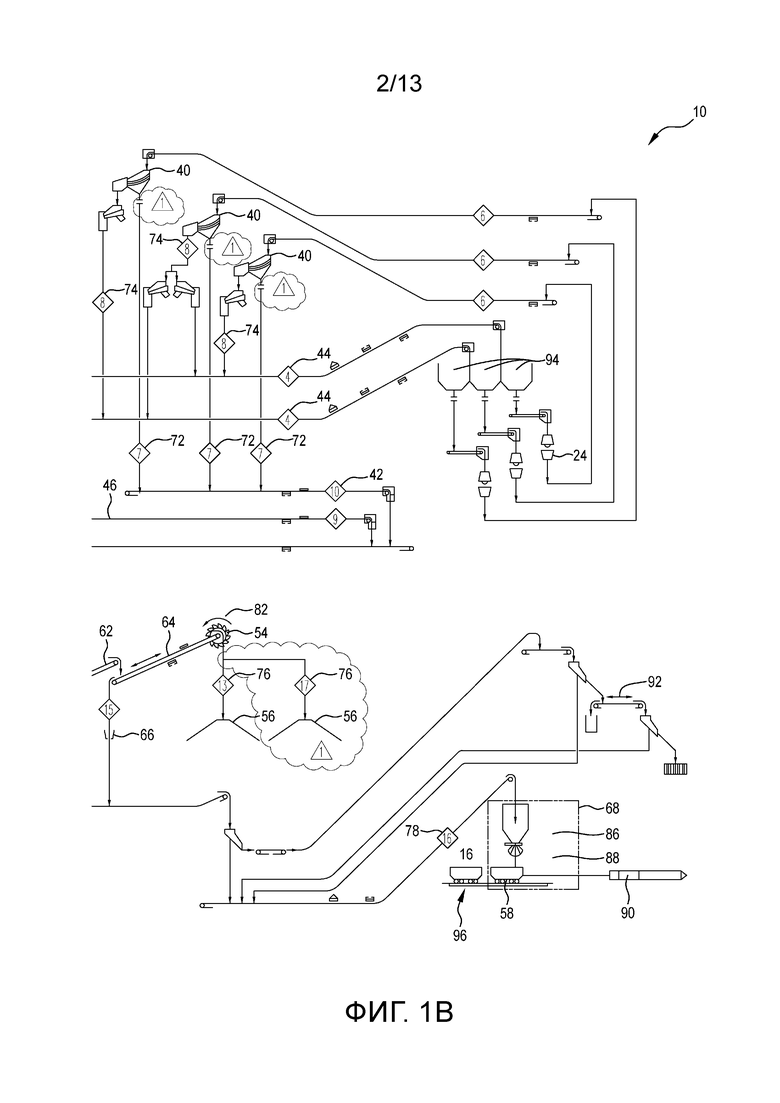

на фиг. 1 (A и B) на блок-схеме технологического процесса представлен пример устройства для обработки железной руды согласно примеру настоящего изобретения;

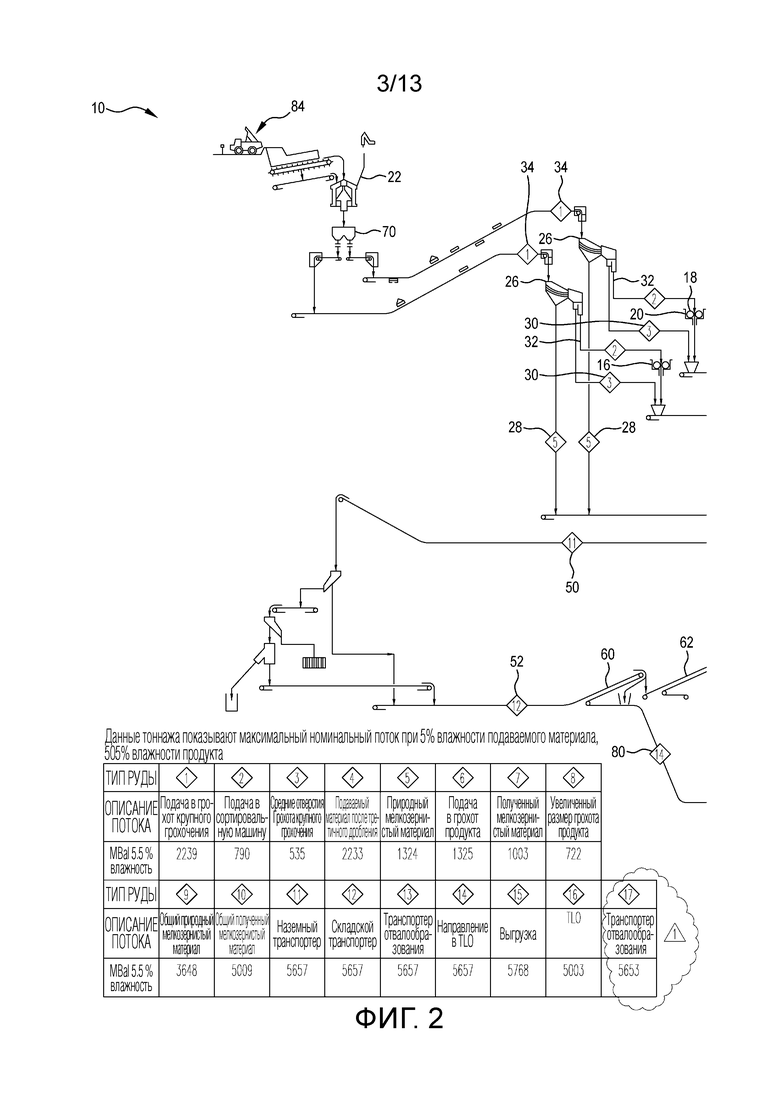

на фиг. 2 представлено увеличенное изображение левой половины фиг. 1;

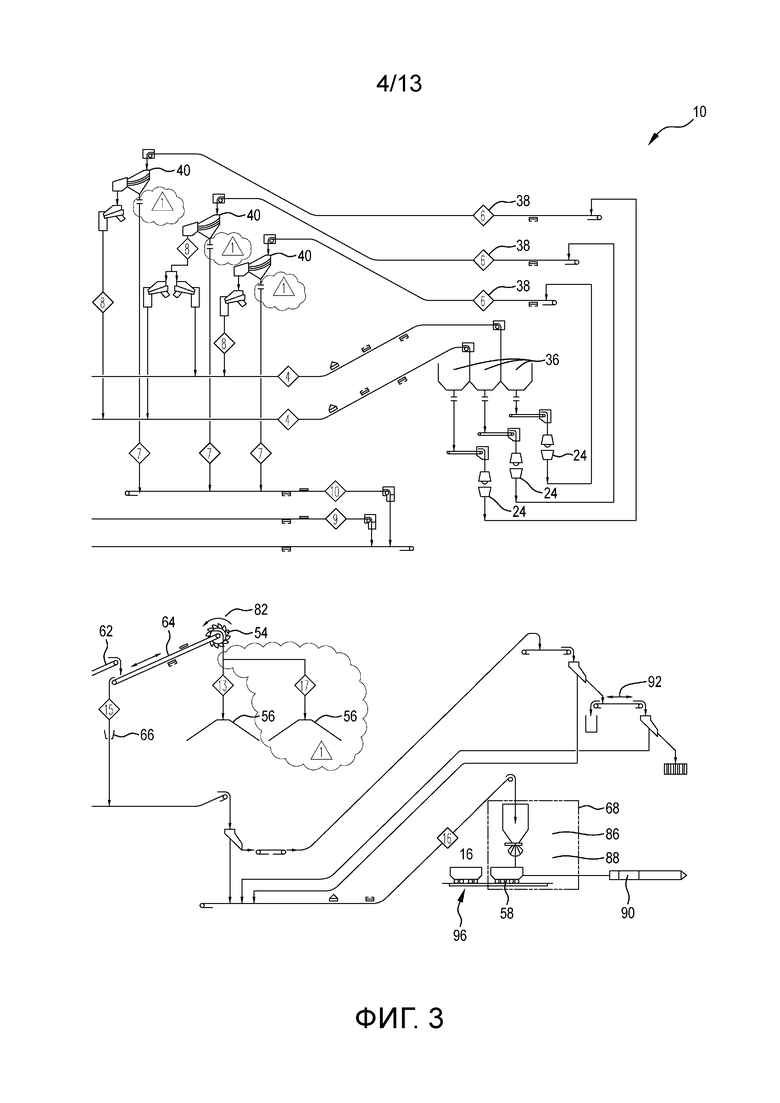

на фиг. 3 представлено увеличенное изображение правой половины фиг. 1;

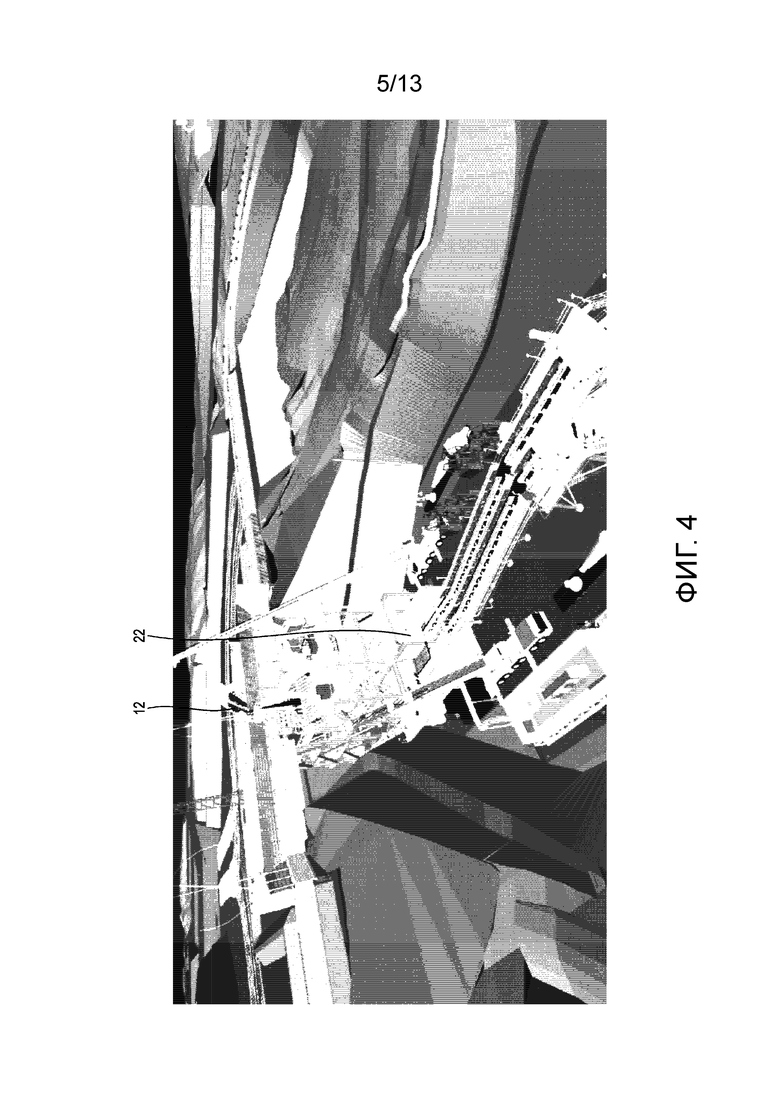

на фиг. 4 представлен вид сверху в перспективе, показывающий первичную дробилку устройства;

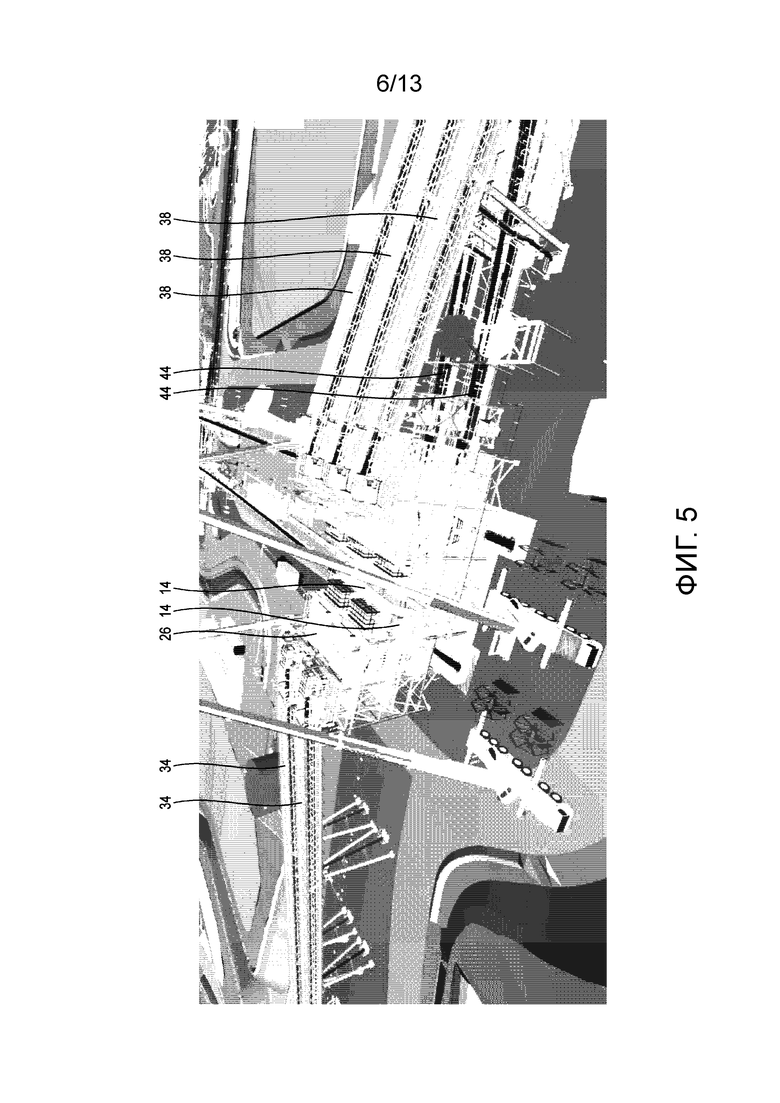

на фиг. 5 представлен вид сверху в перспективе, показывающий вторичную дробилку устройства;

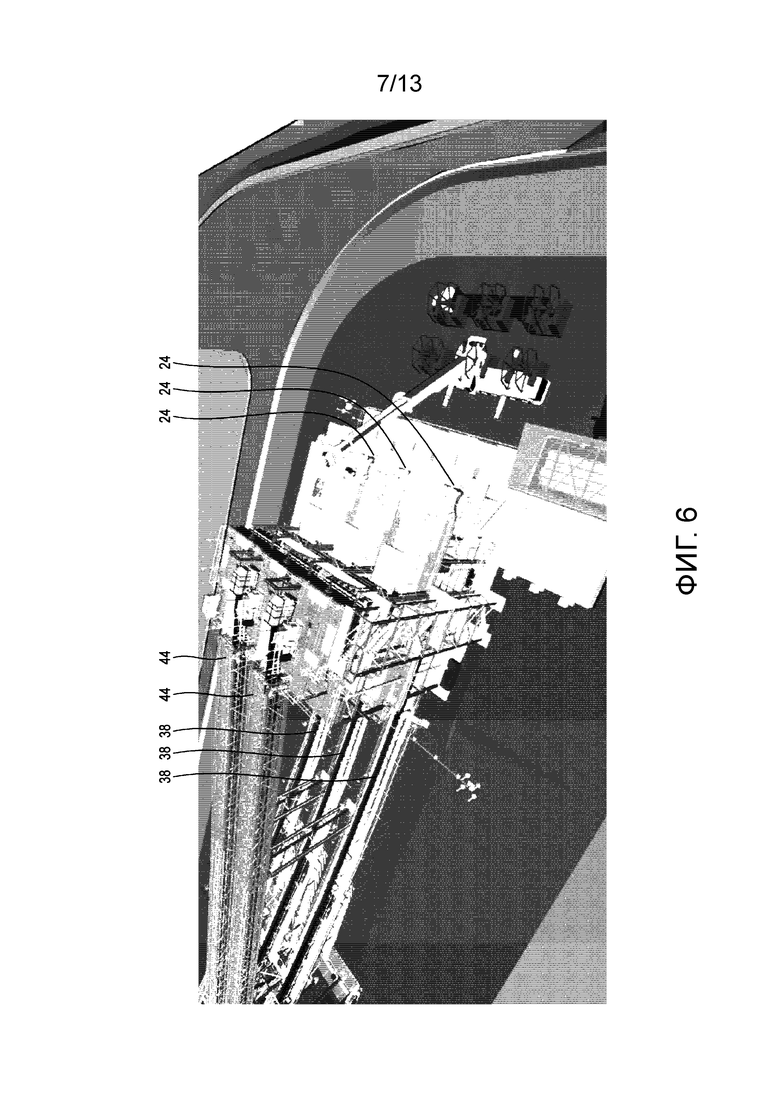

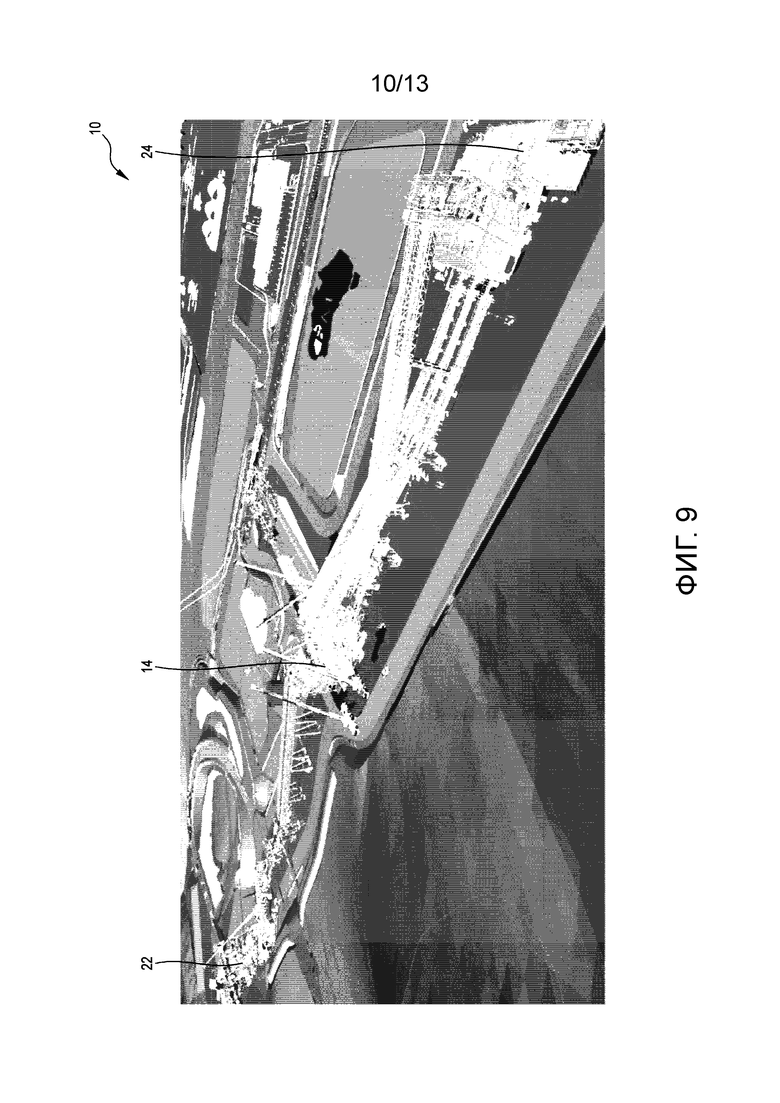

на фиг. 6 представлен вид сверху в перспективе, показывающий третичную дробилку устройства;

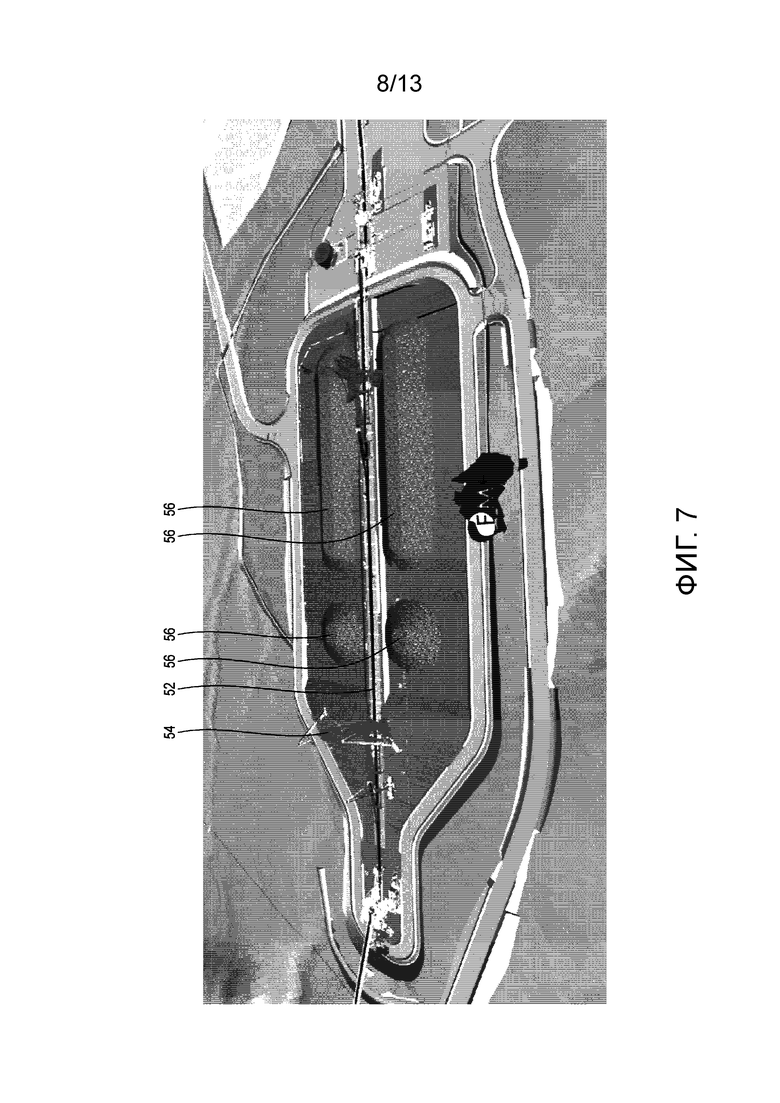

на фиг. 7 представлен вид сверху в перспективе одного складского транспортера и средства разгрузки состава устройства;

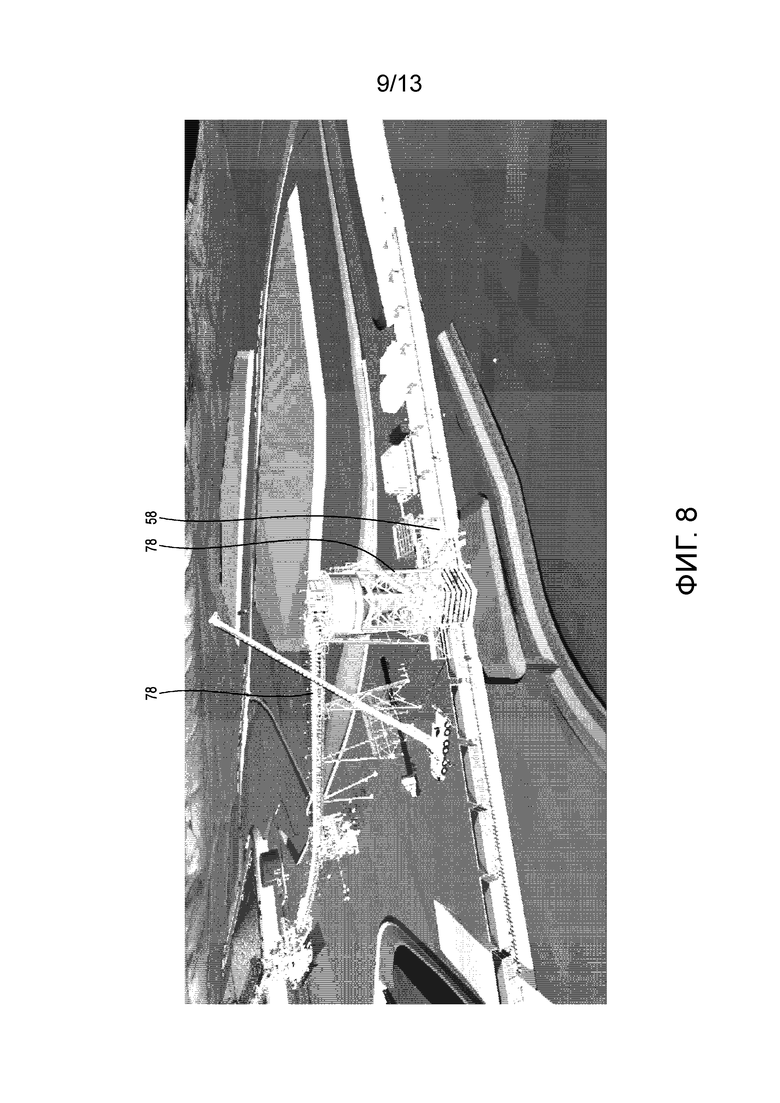

на фиг. 8 представлена деталь средства разгрузки состава;

на фиг. 9 представлен отдаленный вид сверху в перспективе первичной, вторичной и третичной дробилок, а также транспортеров между этими станциями;

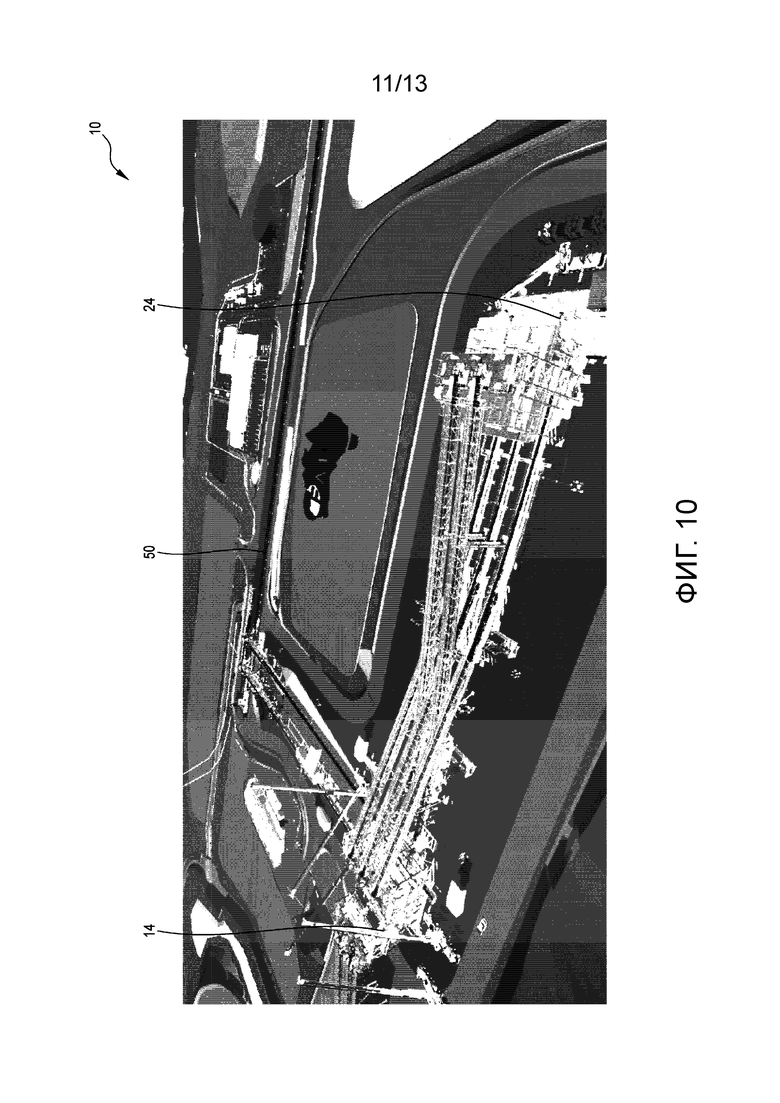

на фиг. 10 представлен отдаленный вид сверху в перспективе вторичной дробилки, третичной дробилки и наземного транспортера;

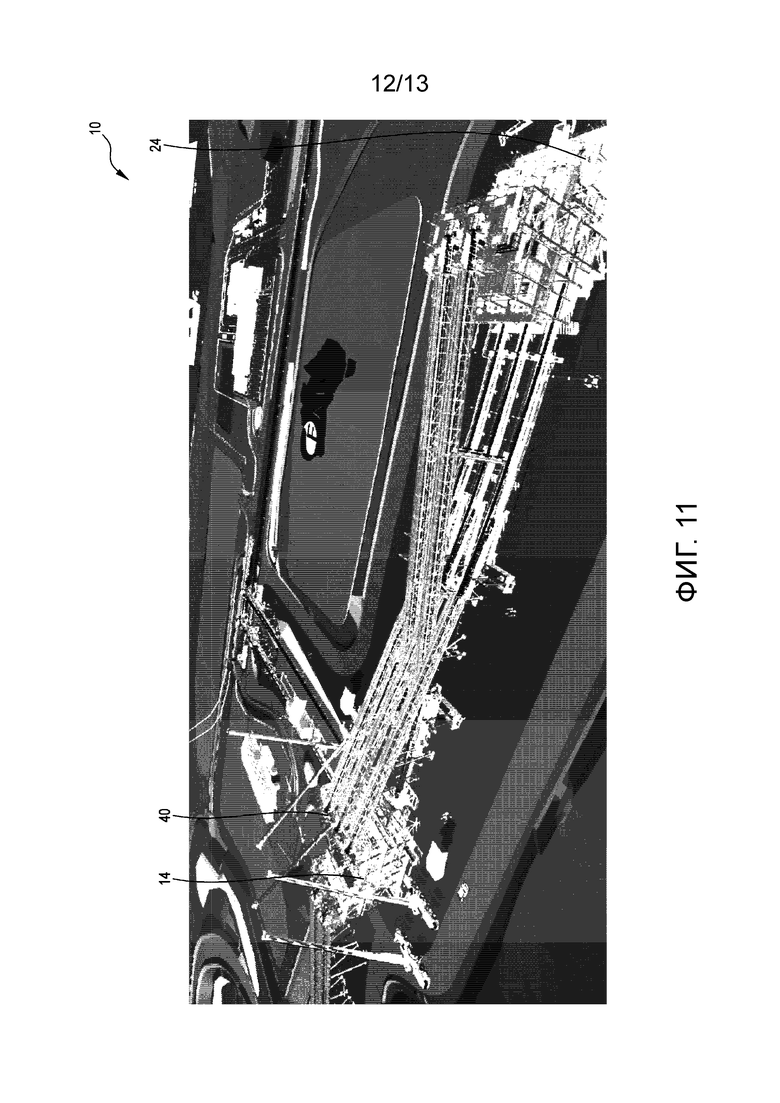

на фиг. 11 представлен отдаленный вид сверху в перспективе вторичной дробилки, третичной дробилки, общего транспортера для природного тонкозернистого материала и общего транспортера для полученного тонкозернистого материала; а

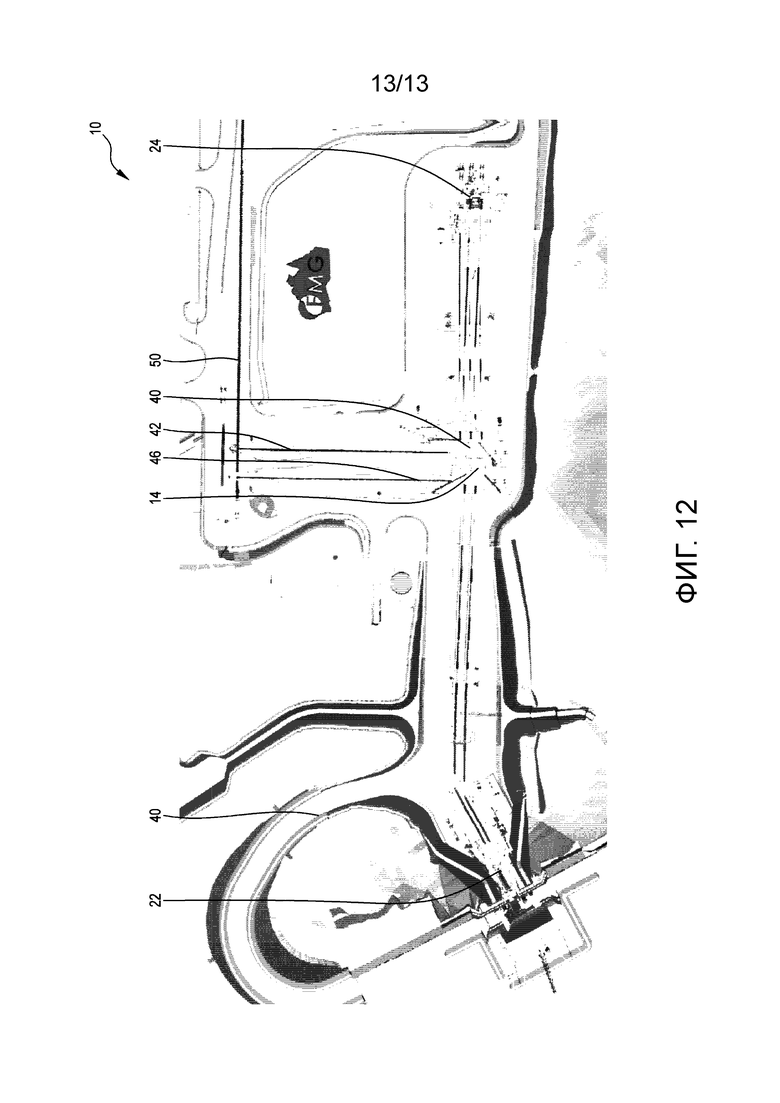

на фиг. 12 представлен вид в плане первичной дробилки, вторичной дробилки, третичной дробилки, общего транспортера для природного тонкозернистого материала, общего транспортера для полученного тонкозернистого материала и части наземного транспортера.

Подробное описание изобретения

Со ссылкой на фиг. 1-12 показано устройство 10 для обработки железной руды 12, имеющее сортировальную машину 14 в качестве вторичной дробилки для дробления железной руды 12. Преимущественно, заявитель определил, что использование сортировальной машины 14 в качестве вторичной дробилки обеспечивает устранение больших загрузочных бункеров (относящихся к типу, необходимому для конусной дробилки), так как сортировальной машине 14 не нужна постоянная скорость подачи железорудного материала, которая нужна для конусной дробилки. В свою очередь, поскольку бункеры отсутствуют и обычно представляют собой большие бункеры большой высоты, это позволяет получить устройство для здания низкой высоты, то снижает затраты и способствует надежности и техническому обслуживанию.

Сортировальная машина 14 может быть в виде двухвальной машины для сортировки минерального сырья, представляющей собой дробилку 16 для минерального сырья, содержащую барабан 18 дробилки, установленный в корпусе 20, для дробления минерального сырья на меньшие куски. Более конкретно, дробилка 16 для минерального сырья может иметь пару расположенных параллельно барабанов 18 дробилки, установленных с возможностью вращения в корпусе 20. При такой компоновке пара барабанов 18 дробилки вращаются в противоположных направлениях для облегчения дробления минералов между барабанами 18 дробилки. Каждый барабан 18 дробилки может быть снабжен проходящими по окружности группами зубьев дробилки, причем группы разнесены в осевом направлении вдоль барабана 18 дробилки, причем осевое расстояние между группами на одном барабане 18 смещено относительно осевого расстояния на другом барабане 18 так, что зубья в группе на одном барабане 18 проходят между соседней парой групп на другом барабане 18. Корпус 20 может быть изготовлен из панелей из стальных пластин, которые скручивают и сваривают вместе.

Барабаны 18 дробилки могут быть сцеплены на одном конце, один барабан 18 сцеплен относительно другого так, что они приходят в действие от общего привода для вращения в противоположных направлениях. Барабаны 18 могут вращаться так, чтобы материал направлять между ними. Зубчатое соединение между барабанами может служить для установки положений вращения барабанов 18 относительно друг друга. Зубья 18 на барабанах могут быть выполнены с возможностью образования ряда дискретных спиральных образований, которые разнесены по окружности вокруг каждого барабана 18. Спиральные образования проходят вдоль оси каждого барабана в разном направлении, то есть для левого барабана спиральные образования могут продолжаться от ближайшей торцевой стенки против часовой стрелки, а для правого барабана спиральные образования могут продолжаться по часовой стрелке. Каждое спиральное образование, проходящее вдоль соответствующего барабана, может проходить по дуге приблизительно 90°.

Форма зубьев, их относительное положение и размер могут быть сконфигурированы таким образом, чтобы во время использования имелись два типа разрушающих воздействий - первичное разрушающее действие на более крупные куски минерального сырья, когда минеральное сырье захватывается между противоположными передними поверхностями зубьев на противоположных барабанах и вторичное разрушающее действие, при котором минеральный материал захватывается между задними краями зубьев и передней поверхностью другого зуба. Дуга, по которой проходит концевое спиральное образование, такова, чтобы обеспечить возникновение вторичного разрушающего действия.

Расстояние между барабанами 18 может быть выбрано таким образом, чтобы, когда кончики зубьев на одном барабане 18 проходили мимо желоба, образованного между группами зубьев на другом барабане 18, имелся достаточный зазор, чтобы избежать уплотнения материала. Таким образом, при подходящем выборе расстояния мелкий материал может быстро проходить через сортировальную машину без уплотнения, оставляя, таким образом, сортировальную машину разрушать более крупные куски материала посредством первичного и/или вторичного разрушающего действия.

Возвращаясь к фиг.1 устройство 10 может содержать гирационную дробилку 22 в качестве первичной дробилки. Устройство 10 может содержать конусную дробилку 24 в качестве третичной дробилки. Подачу на сортировальную машину 14 можно осуществлять непосредственно с грохота 26. Преимущественно, для подачи в сортировальную машину 14 бункер не требуется, поскольку сортировальная машина не требует постоянной скорости подачи железорудного материала для дробления. Грохот 26 просеивает железорудный материал в соответствии с размером частиц, обеспечивая прохождение материала с более мелкими частицами мимо сортировальной машины 14 в виде природного тонкозернистого материала 28, тогда как оставшаяся часть затем сортируется в соответствии со средними отверстиями 30 грохота крупного грохочения и подаваемым материалом 32 на сортировальную машину.

Как показано на фиг. 4, станция первичного дробления может быть вырезана в скале, а не иметь подпорной стенке, а гирационная дробилка 22 может быть установлена на комбинации стали и бетона, приспособленной для дробления железорудного материала 12 в большой бункер или бункер 70. Большой бункер может иметь суженную часть и пару воронкообразных разветвлений, чтобы разделять раздробленную руду между двумя воронкообразными разветвлениями, из которых раздробленная руда подается на два отдельных подающих транспортера 34 грохота крупного грохочения, как показано на Фиг. 1.

Как показано на фиг. 5, подающее устройство 34 грохота крупного грохочения содержит пару транспортеров, которые транспортируют железорудный материал 12 из гирационной дробилки 22 в грохоты 26 крупного грохочения. Преимущественно наличие двух транспортеров, двух грохотов 26 крупного грохочения и двух сортировальных машин 14 позволяет остановить один из транспортеров для технического обслуживания, в то время как другой транспортер работает так, что все устройство 10 может функционировать с проведением технического обслуживания в оперативном режиме. Это важно, поскольку это означает, что устройство не требует такого большого количества персонала для выполнения технического обслуживания, а это означает, что можно оптимизировать навыки обслуживающего персонала и избежать ошибок, которые в противном случае могут возникнуть из-за отсутствия навыков (для достижения большой численности рабочих) и/или стремления завершить техническое обслуживание, пока устройство отключено. Заявитель предвидит, что благодаря настоящему изобретению численность персонала при останове будет сокращена с 700 до 200 человек для установки данного размера. В примере, показанном на рисунках 1-12, мощность установки составляет от 10 до 30 миллионов тонн в год.

Со ссылкой на фиг. 1-3 и глядя на устройство 10 в верхней половине блок-схемы технологического процесса, устройство 10 содержит первичную дробилку 22, вторичную дробилку 14 и третичную дробилку 24, причем устройство 10 содержит пару независимо работающих транспортеров из первичной дробилки 22 во вторичную дробилку 14, из вторичной дробилки 14 в третичную дробилку 24 и три транспортера из третичной дробилки 24 в грохот 40, который снова осуществляет подачу в третичную дробилку 24. В реальном примере проиллюстрированного изобретения устройство 10 содержит два транспортера из первичной дробилки 22 во вторичную дробилку 14, два транспортера из вторичной дробилки 14 в третичную дробилку 24 и три транспортера из третичной дробилки 24 в грохот 40, который снова осуществляет подачу в третичную дробилку 24. Кроме того, устройство 10 имеет одну первичную дробилку в виде одной гирационной дробилки 22, несколько вторичных дробилок в виде двух сортировальных машин 14 и несколько третичных дробилок в виде трех конусных дробилок 24. Соответственно, в показанном предпочтительном примере изобретения устройство 10 имеет одну первичную дробилку, две вторичные дробилки и три третичные дробилки.

Как будет понятно специалисту в данной области, имеется возможность подачи во вторичную дробилку 14 из первичной дробилки 22, а более конкретно, имеется возможность подачи во вторичную дробилку 14 прямо из первичной дробилки в том смысле, что между первичной дробилкой 22 и вторичной дробилкой 14 отсутствует бункер для накапливания/регулирования железорудного материала. Как упоминалось выше, это достигается на основании того, что заявитель указывает, что для сортировальной машины 14 не нужна постоянная скорость подачи железорудного материала, так что он может принимать потенциально неравномерную подачу железорудного материала из первичной дробилки 22. В свою очередь, это имеет преимущество, что не требуются большие накопительные бункеры, а поскольку такие бункеры обычно имеют большие размеры, это приводит к значительному уменьшению высоты здания. Хотя бункеры используются в виде бункеров 36 для третичного дробления для подачи в конусные дробилки 24 станции третичного дробления, бункеры 36 для третичного дробления воспроизведены в виде трех параллельно расположенных бункеров (см. фиг. 1), так что бункеры меньше, а здание также, соответственно, ниже, как показано на фиг. 6. За счет копирования и дублирования компонентов вместо увеличения размеров отдельных компонентов заявитель достиг эффективной модульной конструкции, что приводит к сокращению запасов.

Преимущественно, устройство 10 содержит по меньшей мере один транспортер, причем каждый транспортер устройства 10 имеет фиксированную единственную точку разгрузки. Это отличается от обычных транспортеров, имеющих движущиеся части транспортера, движущиеся части и/или движущиеся челноки. Заявитель определил, что устранение бункеров на станции вторичного дробления и уменьшение размера бункеров на станции третичного дробления способствует средствам прямой подачи, за счет чего не нужно перемещать транспортеры для доставки материала в ряд мест. Пара транспортеров заканчиваются в местах, соответствующих примыкающим сторонам соседних бункеров 36 для третичного дробления, так что железорудный материал падает на верхние края примыкающих сторон и разделяется между тремя бункерами, соответственно. Таким образом, подача из двух отдельных транспортеров разделена на три разные подачи без использования подвижных транспортеров. Подача из каждого из трех бункеров 36 для третичного дробления происходит в отдельную конусную дробилку 24, а подача из каждой конусной дробилки 24 происходит в отдельный из трех подающих транспортеров 38 грохота для продукта.

Как подробно показано на фиг. 2, имеется возможность подачи во вторичную дробилку 14 прямо из грохота 26, используемого для фильтрации железорудного материала 12 из первичной дробилки 22 согласно размеру материала.

Подающие транспортеры 38 грохота для продукта подают железорудный материал 12 в три отдельных грохота 40, которые определяют, нужно ли направлять железорудный материал 12 в общий транспортер 42 для полученного тонкозернистого материала или возвращать в результате обратной связи по подающим транспортерам 44 третичной дробилки для дополнительного третичного дробления.

Железорудный материал на общем транспортере 46 для природного тонкозернистого материала и общем транспортере 42 для полученного тонкозернистого материала затем подается в наземный транспортер 50, который, в свою очередь, осуществляет подачу в складской транспортер 52. Как можно видеть на фиг. 12, общий транспортер 46 для природного тонкозернистого материала и общий транспортер 42 для полученного тонкозернистого материала проходят перпендикулярно транспортерам между станциями первичного, вторичного и третичного дробления. Также общий транспортер 46 для природного тонкозернистого материала и общий транспортер 42 для полученного тонкозернистого материала проходят перпендикулярно наземному транспортеру 50. На фиг. 12 также представлено, что три транспортера, осуществляющие подачу из третичных дробилок в грохоты 40, проходят между и поочередно к двум подающим транспортерам третичных дробилок, осуществляя подачу из вторичных дробилок 14 в третичные дробилки 24. Таким образом, направление подачи на станции третичного дробления повернуто на 180 градусов для подачи назад себе и для минимизации занимаемой площади и размера установки.

Складской транспортер 52 представлен в виде одного складского транспортера, расположенного под реверсивным стакером/реклаймером 54, так что один складской транспортер выполнен с возможностью обеспечения функции сквозной загрузки для загрузки железной руды на состав 58, функции отвалообразования для отвалообразования железной руды на складе 56 отвалообразования (возможно в виде дополнительного транспортера для накопления запасов на дополнительный склад 56 отвалообразования, как показано на фиг. 1 и фиг. 3) и функции выгрузки для выгрузки железной руды со склада 56 отвалообразования в состав 58. Складской транспортер 52 содержит обходной желоб 60 для обхода стакера/реклаймера 54 и способен выборочно подавать железорудный материал в транспортер 62 для отвалообразования или в обходной желоб 60 в случае, если железорудный материал нужно подавать прямо в состав 58. Транспортер 62 для отвалообразования осуществляет подачу железорудного материала в реверсивный транспортер 64, который, при движении вперед осуществляет подачу железорудного материала в транспортер для накопления запасов и таким образом на склад 56 отвалообразования. Стакер/реклаймер можно приводить в действие для приема железорудного материала со склада 56 отвалообразования и для подачи в него посредством реверсивного транспортера 64 (работающего в обратном направлении) в погрузочный желоб 66, по которому материал подается в один складской транспортер, который, в свою очередь, осуществляет подачу в устройство 68 разгрузки состава (TLO).

Стадия дробления относится к уменьшению размера материала или минерального сырья в едином процессе, выполняемым с помощью одного или нескольких блоков оборудования.

Первичная Стадия может быть либо:

1x Гирационная Дробилка

1x Щековая Дробилка

2x Сортировальные машины (первичная и вторичная для получения обычной руды после первичной дробилки)

Вторичная Стадия может относится к технологическому потоку:

1x Конусная дробилка

1x Сортировальная машина

1x Двойная Валковая дробилка

Третичная Стадия относится к технологическому потоку:

1x Конусная дробилка

1x HPGR

1x Мельница

Распределение Размеров Частиц (PSD):

Первичная Стадия Дробления: Подаваемый материал - 1,500 мм, Продукт - 270 мм

Вторичная Стадия Дробления: Подаваемый материал - 270 мм, Продукт - 100 мм

Третичная Стадия Дробления: Подаваемый материал - 100 мм, Продукт - 8 мм

Хотя выше были описаны различные варианты осуществления настоящего изобретения, следует понимать, что они были представлены только в качестве примера, а не в качестве ограничения. Для специалиста в соответствующей области техники будет очевидно, что в него могут быть внесены различные изменения формы и деталей, не выходя за рамки сущности и объема изобретения. Таким образом, настоящее изобретение не следует ограничивать каким-либо из описанных выше иллюстративных вариантов осуществления.

Ссылка в этом описании на любую предыдущую публикацию (или информацию, полученную из нее) или на любой известный вопрос, не является и не должна восприниматься как подтверждение или признание, или любая форма предположения, что эта предыдущая публикация (или полученная из нее информация) или известный материал составляет часть общих знаний в области усилий, к которым относится данное описание.

В этом описании и формуле изобретения, если контекст не требует иного, слово «содержать» и такие варианты, как «содержит» и «содержащий», следует понимать, как подразумевающие включение указанного целого числа, этапа или группы целых чисел. или этапов, но не исключение любого другого целого числа, этапа или группы целых чисел или этапов.

Список признаков

10 Устройство для обработки железной руды

12 Железная руда

14 Сортировальная машина

16 Дробилка для минерального сырья

18 Барабаны дробилки

20 Корпус

22 Гирационная дробилка

24 Конусная дробилка

26 Грохот

28 Природный тонкозернистый материал

30 Средние отверстия Грохота крупного грохочения

32 Подаваемый материал на сортировальную машину

34 Подающее устройство грохота крупного грохочения

36 Бункеры для третичного дробления

38 Подающие транспортеры грохота для продукта

40 Грохоты

42 Общий транспортер для полученного тонкозернистого материала

44 Подающие транспортеры третичной дробилки

46 Общий транспортер для природного тонкозернистого материала

50 Наземный транспортер

52 Складской транспортер

54 Стакер/реклаймер

56 Склад отвалообразования

58 Состав

60 Обходной желоб

62 Транспортер для отвалообразования

64 Реверсивный транспортер

66 Погрузочный желоб

68 Устройство разгрузки Состава (TLO)

70 Большой бункер

72 Полученный тонкозернистый материал

74 Увеличенный размер грохота продукта

76 Транспортер для накопления запасов

78 Разгрузка Состава (TLO)

80 направлять разгрузки Состава (TLO)

82 Выгрузка

84 Место двойной выгрузки

86 Штрек

88 Клемшел

90 Порт

92 Реверсивный

94 150 м3

96 Рельсовая петля

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| Аппарат механовзрывного дробления | 1990 |

|

SU1759473A1 |

| СПОСОБ ОБЕСЦИНКОВАНИЯ ШЛАМОВ ДОМЕННОГО ПРОИЗВОДСТВА | 2019 |

|

RU2721240C1 |

| ЛИНИЯ ТРЕХСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ МАГНЕТИТО-ГЕМАТИТОВЫХ РУД | 2017 |

|

RU2693203C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ АСФАЛЬТОБЕТОНА | 2007 |

|

RU2346103C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2020 |

|

RU2726808C1 |

Изобретение относится к устройству для обработки железной руды. Устройство содержит первичную дробилку для дробления железной руды на первичной стадии операции измельчения и вторичную дробилку для дальнейшего дробления железной руды на последующей вторичной стадии операции измельчения, причем указанная вторичная дробилка содержит дробилку для минерального сырья, которая содержит барабан дробилки, установленный в корпусе для дробления измельченного материала из первичной дробилки на меньшие куски, причем дробилка для минерального сырья выполнена с возможностью подачи в нее материала прямо из первичной дробилки, без использования бункера для накапливания/регулирования измельченного материала между первичной дробилкой и дробилкой для минерального сырья. Устройство для обработки железной руды позволяет снизить затраты на техническое обслуживание, повышает технологичность. 14 з.п. ф-лы, 13 ил.

1. Устройство, используемое для обработки железной руды, содержащее первичную дробилку для дробления железной руды на первичной стадии операции измельчения и вторичную дробилку для дальнейшего дробления железной руды на последующей вторичной стадии операции измельчения, причем указанная вторичная дробилка содержит дробилку для минерального сырья, которая содержит барабан дробилки, установленный в корпусе для дробления измельченного материала из первичной дробилки на меньшие куски, причем дробилка для минерального сырья выполнена с возможностью подачи в нее материала прямо из первичной дробилки, без использования бункера для накапливания/регулирования измельченного материала между первичной дробилкой и дробилкой для минерального сырья.

2. Устройство, используемое для обработки железной руды, по п. 1, в котором дробилка для минерального сырья выполнена с возможностью принятия неравномерной подачи измельченного материала, подаваемого непосредственно в дробилку для минерального сырья из первичной дробилки.

3. Устройство, используемое для обработки железной руды, по п. 1 или 2, в котором дробилка для минерального сырья имеет пару расположенных параллельно барабанов дробилки, установленных с возможностью вращения в корпусе.

4. Устройство, используемое для обработки железной руды, по п. 3, в котором пара барабанов дробилки вращаются в противоположных направлениях для облегчения дальнейшего дробления измельченного материала из первичной дробилки между барабанами дробилки.

5. Устройство, используемое для обработки железной руды, по п. 4, в котором каждый барабан дробилки снабжен проходящими по окружности группами зубьев дробилки, причем группы разнесены в осевом направлении вдоль барабана дробилки, причем осевое расстояние между группами на одном барабане смещено относительно осевого расстояния на другом барабане так, что зубья в группе на одном барабане проходят между соседней парой групп на другом барабане.

6. Устройство, используемое для обработки железной руды, по любому из пп. 1-5, в котором первичная дробилка содержит гирационную дробилку.

7. Устройство, используемое для обработки железной руды, по любому из пп. 1-6, в котором в дробилку для минерального сырья подаются непосредственно с грохота минералы, раздробленные на первичной стадии.

8. Устройство, используемое для обработки железной руды, по п. 7, в котором грохот используют для фильтрации измельченного материала из первичной дробилки согласно размеру, при этом измельченный материал первичной стадии, требующий вторичного дробления, подают в дробилку для минерального сырья, а остальной измельченный материал первичной стадии направляют в обход дробилки для минерального сырья.

9. Устройство, используемое для обработки железной руды, по п. 7 или 8, в котором указанный грохот выполнен с возможностью фильтрации измельченного материала первичной стадии согласно размеру, при этом материал меньшего размера проходит в обход последующих операции обработки в виде природного тонкозернистого материала.

10. Устройство, используемое для обработки железной руды, по любому из пп. 1-8, дополнительно содержащее пару независимо работающих транспортеров для транспортировки измельченного материала из первичной дробилки во вторичную дробилку.

11. Устройство, используемое для обработки железной руды, по п. 9, в котором каждый транспортер имеет фиксированную единственную точку разгрузки.

12. Устройство, используемое для обработки железной руды, по п. 9 или 10, в котором каждый транспортер содержит привод с регулируемой скоростью, предназначенный для регулирования скорости подачи измельченного материала во вторичную дробилку.

13. Устройство, используемое для обработки железной руды, по любому из пп. 1-12, дополнительно содержащее третичную дробилку для дополнительного измельчения железорудного материала на третичной стадии операции измельчения.

14. Устройство, используемое для обработки железной руды, по п. 13, дополнительно содержащее один складской транспортер, расположенный под реверсивным стакером/реклаймером ниже по потоку от третичной дробилки, при этом указанный один складской транспортер выполнен с возможностью обеспечения функции сквозной загрузки для прямой загрузки измельченной железной руды на транспортное средство, функции отвалообразования для отвалообразования измельченной железной руды на складе и функции выгрузки для выгрузки железной руды со склада в транспортное средство.

15. Устройство, используемое для обработки железной руды, по п. 13 или 14, содержащее множество независимо работающих контуров вторичного грохочения, дробления и транспортировки для дополнительной обработки измельченного материала из первичной дробилки и множество независимо работающих контуров третичного грохочения, дробления и транспортировки для дополнительной обработки измельченного материала из вторичной дробилки, с обеспечением указанным устройством перекрестной подачи между параллельными контурами.

| ВЕСОВОЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2223468C2 |

| Конусная дробилка | 1980 |

|

SU936995A1 |

| ВЕНТИЛЯТОР | 1993 |

|

RU2094662C1 |

| US 5379948 A, 10.01.1995 | |||

| CN 207507620 U, 19.06.2018. | |||

Авторы

Даты

2023-10-19—Публикация

2019-11-27—Подача