Изобретение относится к сварке и может быть применено в машиностроении при получении биметаллических дисков из чугуна и бронзы, чугуна и хромоникелевых сталей.

Цель изобретения - повышение качества наплавки бронз и хромоникелевых сталей на образующую поверхность дисков из чугуна.

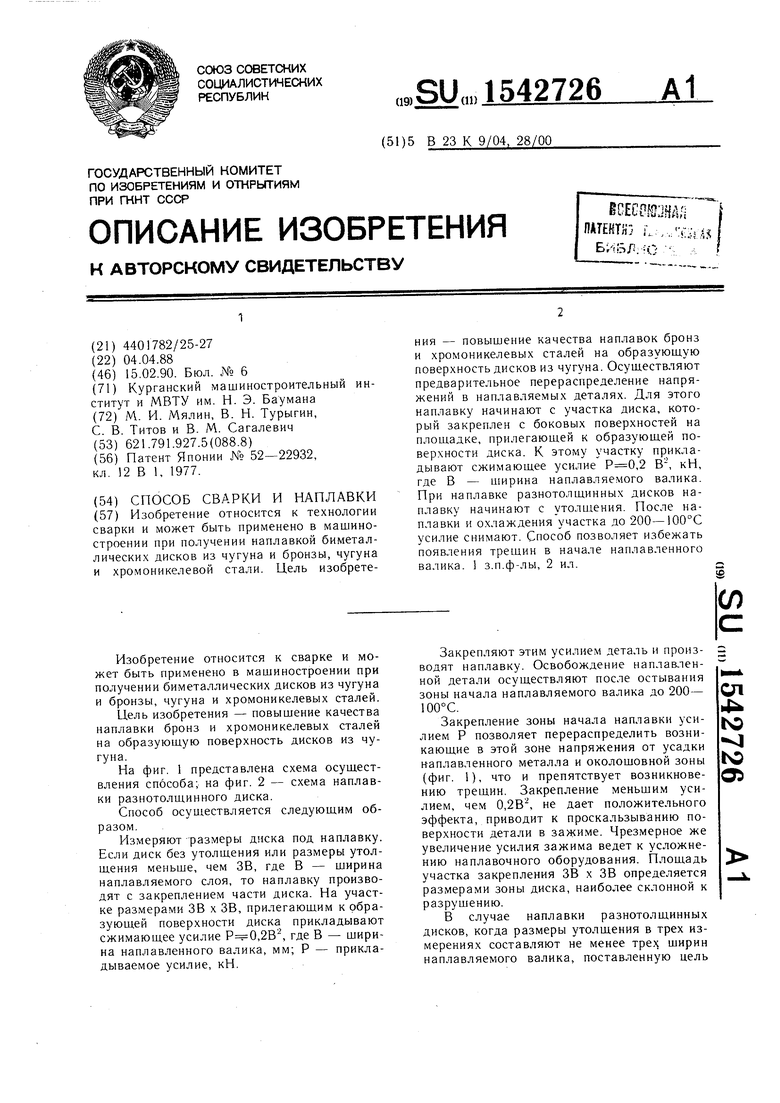

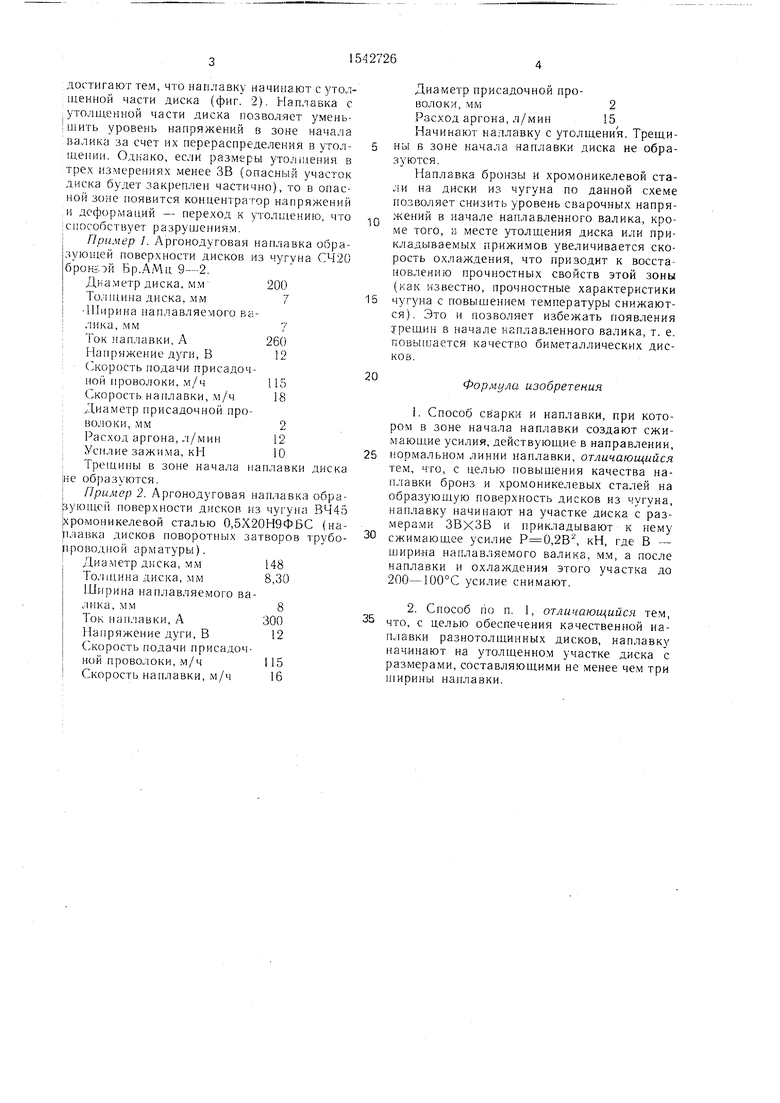

На фиг. 1 представлена схема осуществления способа; на фиг. 2 - схема наплавки разнотолщинного диска.

Способ осуществляется следующим образом

Измеряют размеры диска под наплавку. Если диск без утолщения или размеры утолщения меньше, чем 3В, где В - ширина наплавляемого слоя, то наплавку производят с закреплением части диска. На участке размерами 3В х 3В, прилегающим к образующей поверхности диска прикладывают сжимающее усилие ,2В2, где В - ширина наплавленного валика, мм; Р - прикладываемое усилие, кН.

Закрепляют этим усилием деталь и производят наплавку. Освобождение наплавленной детали осуществляют после остывания зоны начала наплавляемого валика до 200- 100°С.

Закрепление зоны начала наплавки усилием Р позволяет перераспределить возникающие в этой зоне напряжения от усадки наплавленного металла и околошовной зоны (фиг. 1), что и препятствует возникновению трещин. Закрепление меньшим усилием, чем 0,2В, не дает положительного эффекта, приводит к проскальзыванию поверхности детали в зажиме. Чрезмерное же увеличение усилия зажима ведет к усложнению наплавочного оборудования. Площадь участка закрепления 3В х 3В определяется размерами зоны диска, наиболее склонной к разрушению.

В случае наплавки разнотолщинных дисков, когда размеры утолщения в трех измерениях составляют не менее трех ширин наплавляемого валика, поставленную цель

сд

4ъ ND 1 1C

О5

достигают тем, что наплавку начинают с утолщенной части диска (фиг. 2). Наплавка с утолщенной части диска позволяет уменьшить уровень напряжений в зоне начала валика за счет их перераспределения в утолщении. Однако, если размеры утолщения в трех измерениях менее 3В (опасный участок диска будет закреплен частично}, то в опасной зоне появится концентратор напряжений и деформаций - переход к утолщению, что способствует разрушениям. ; Пример 1. Аргонодуговая наплавка образующей поверхности дисков из чугуна СЧ20 Бр.АМц 9--2.

Диаметр диска, мм200

Толщина диска, мм7

Ширина наплавляемого валика, мм7 Ток наплавки,А 260 Напряжение дуги, В 12 Скорость подачи присадочной проволоки, м/ч 115 Скорость наплавки, м/ч 18 Диаметр присадочной проволоки, мм2 Расход аргона, л/мин 12 Усилие зажима, кН 10 Трещины в зоне начала наплавки диска не образуются.

; Пример 2. Аргонодуговая наплавка обра- |зуюш.еи поверхности дисков из чугуна ВЧ45 рсромоникелевой сталью 0,5Х20Н9Ф6С (наплавка дисков поворотных затворов трубопроводной арматуры).

Диаметр диска, мм148

| Толщина диска, мм8,30

| Ширина наплавляемого валика, мм8 Ток наплавки, А 300 Напряжение дуги, В 12 Скорость подачи присадочной проволоки, м/ч 115 Скорость наплавки, м/ч 16

Диаметр присадочной проволоки, мм2 Расход аргона, л/мин 15 Начинают наплавку с утолщения. Трещи- ны в зоне начала наплавки диска не образуются.

Наплавка бронзы и хромоникелевой стали на диски из чугуна по данной схеме позволяет снизить уровень сварочных напряжений в начале наплавленного валика, кроме того, и месте утолщения диска или прикладываемых прижимов увеличивается скорость охлаждения, что приводит к восстановлению прочностных свойств этой зоны (как известно, прочностные характеристики 5 чугуна с повышением температуры снижаются). Это и позволяет избежать появления трещин в начале наплавленного валика, т. е. повышается качество биметаллических дисков.

20

Формула изобретения

1.Способ сварки и наплавки, при котором в зоне начала наплавки создают сжимающие усилия, действующие в направлении,

нормальном линии наплавки, отличающийся тем, что, с целью повышения качества наплавки бронз и хромоникелевых сталей на образующую поверхность дисков из чугуна, наплавку начинают на участке диска с размерами ЗВХЗВ и прикладывают к нему

сжимающее усилие ,2В, кН, где В - ширина наплавляемого валика, мм, а после наплавки и охлаждения этого участка до 200-100°С усилие снимают.

2.Способ по п. 1, отличающийся тем, что, с целью обеспечения качественной наплавки разнотолщинных дисков, наплавку начинают на утолщенном участке диска с размерами, составляющими не менее чем три ширины наплавки.

фиг. I

ЪЗЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки и наплавки | 1991 |

|

SU1825682A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ОБРАЗОВАНИЯ СОЕДИНЕНИЯ МЕТАЛЛОПОКРЫТИЯ С ОСНОВОЙ ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2005 |

|

RU2278009C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА НАЧАЛА ОБРАЗОВАНИЯ СВАРНОГО СОЕДИНЕНИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2006 |

|

RU2338635C2 |

| СПОСОБ СВАРКИ ИЛИ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1998 |

|

RU2146988C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2004 |

|

RU2263012C1 |

Изобретение относится к технологии сварки и может быть применено в машиностроении при получении наплавкой биметаллических дисков из чугуна и бронзы, чугуна и хромоникелевой стали. Цель изобретения - повышение качества наплавок бронз и хромоникелевых сталей на образующую поверхность дисков из чугуна. Осуществляют предварительное перераспределение напряжений в наплавляемых деталях. Для этого наплавку начинают с участка диска, который закреплен с боковых поверхностей на площадке, прилегающей к образующей поверхности диска. К этому участку прикладывают сжимающее усилие P = 0,2 B2 кН, где B - ширина наплавляемого валика. При наплавке разнотолщинных дисков наплавку начинают с утолщения. После наплавки и охлаждения участка до 200 - 100°С усилие снимают. Способ позволяет избежать появления трещин в начале наплавленного валика. 1 з.п. ф-лы, 2 ил.

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1990-02-15—Публикация

1988-04-04—Подача