Изобретение относится к сварочному и литейному производству и может быть использовано для восстановления деталей металлургического оборудования, в частности прокатных валков.

Цель изобретения - получение наплавленного металла с высокой износостойкостью и стойкостью против трещинообразования.

Согласно изобретению на железоуглеродистую основу поверхности изделия осуществляют поочередную (многослойную) наплавку, при этом первые слои наплавляют доэвтектическим чугуном с содержанием А 3,5-4%, а каждый последующий слой наплавляют доэвтектическим чугуном, содержание AI в котором равномерно уменьшают

до 0,2-0,5% к последнему наплавленному слою.

По предлагаемому способу используют многослойную наплавку чугуном для создания переходной зоны с постепенным повышением твердости к поверхности наплавки и получения таким способом в последних слоях наплавки структуры отбеленного чугуна, обладающего высокой износостойкостью и стойкостью против трещинообразования. Для получения переходной зоны наплавляют слой одного материала - чугуна в котором изменяется содержание одного легирующего элемента (в предлагаемом способе - AI).

При осуществлении наплавки по предлагаемому способу AI препятствует образованию закалочных структур при больших

( VJ

ON VI Os 00

скоростях охлаждения, какие имеют место при сварке и наплавке, и выступает в новом качестве - как средство создания растянутой переходной зоны без скачкообразного повышения твердости в зоне термического влияния последующего слоя на предыдущий, что обеспечивает в конечном итоге высокую стойкость наплавленного металла к трещинообразованию.

Содержание AI в доэвтектическом чугуне при наплавке первых слоев менее 3,5% приводит к уменьшению графитизации и повышению твердости наплавленного металла. Содержание алюминия более 4% способствует формированию мартенситной металлической матрицы в условиях быстрого охлаждения, что значительно увеличивает твердость наплавленного слоя.

Содержание AI в чугуне более 0,5% при наплавке последнего слоя ведет к уменьшению количества цементита в наплавленном металле и снижению твердости наплавленного металла. Содержание AI менее 0,2% слабо влияет на структуру наплавленного чугуна, не вызывает заметного измельчения структуры и повышения механических характеристик наплавленного металла, а также не влияет на формирование наплавленного валика.

При наплавке предпоследнего слоя содержание AI в чугуне желательно иметь не менее 1,5%, что предотвращает возможность образования закалочных структур в зоне термического влияния последнего наплавленного слоя и приводит к более однородному распределению твердости от слоя к слою.

При двухслойной наплавке с содержанием алюминия в чугуне при наплавке первого слоя 3,5-4%, а второго - 0,2-0,5% обеспечиваются высокие характеристики наплавленного металла в результате отсутствия закалочных структур в зоне термического влияния слоя на слой и высокой твердости и износостойкости верхнего наплавленного слоя. Наиболее полно преимущества предлагаемого способа проявляются при наплавке более двух слоев.

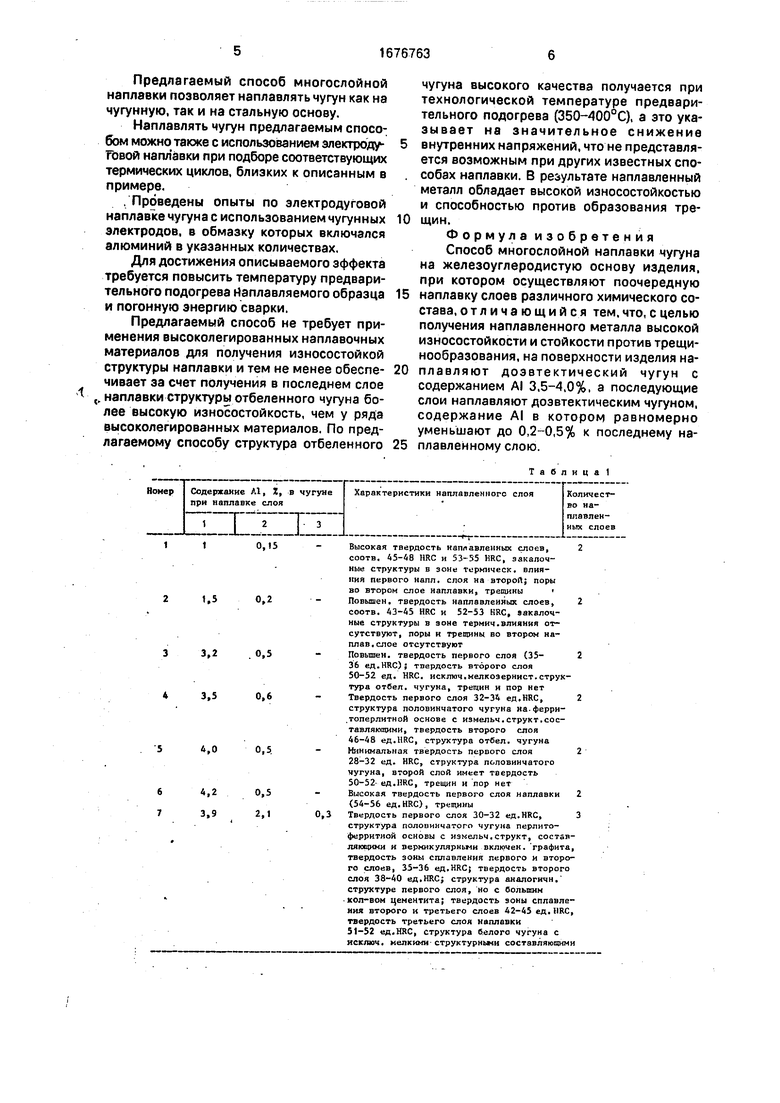

Пример. Проведена серия опытов по плазменной наплавке на серийной установке УПН-303 массивных образцов (дисков толщиной 50 мм), вырезанных из шейки прокатного валка стана 300 ММ К. Химический состав чугуна. %: С 3,29; SI 0,85; Мп 0,42; Сг 0,24; NI 0,23. Наплавку проводят чугунным порошком фракции 0,1-0.4 мм, полученным путем дробления стружки от того же валка, дополнительно легированной Ai. Опыты проводят с изменением содержания AI в наплавленной шихте от 0,1 до 6% и

изменением количества наплавляемых слоев. Температура предварительного подогрева образцов 350-400°С, наплавочный ток 160-180 А, амплитуда колебания плазмотрона 35 мм, частота 15 колеб/мин, перекрытие поперечных валиков осуществлено на 50%. Толщина каждого наплавленного слоя составляет 3-3,5 мм. Общая толщина двухслойной наплавки 6-6,5 мм,гтрехслой0 ной - 8,5-9 мм. Охлаждение наплавленного образца до 300°С осуществляют на воздухе, затем, в течение суток - с печью.

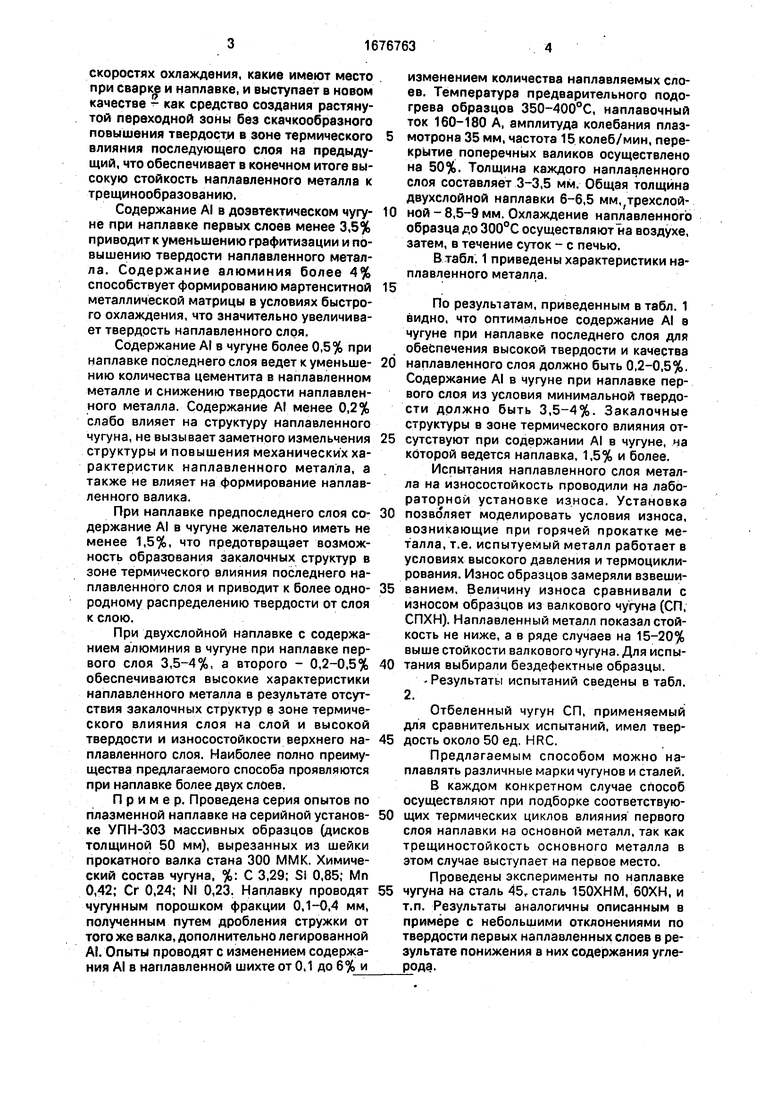

В табл. 1 приведены характеристики наплавленного металла.

5

По результатам, приведенным в табл. 1 видно, что оптимальное содержание AI a чугуне при наплавке последнего слоя для обеспечения высокой твердости и качества

0 наплавленного слоя должно быть 0,2-0,5%. Содержание AI в чугуне при наплавке первого слоя из условия минимальной твердости должно быть 3,5-4%. Закалочные структуры в зоне термического влияния от5 сутствуют при содержании AI в чугуне, на которой ведется наплавка, 1,5% и более.

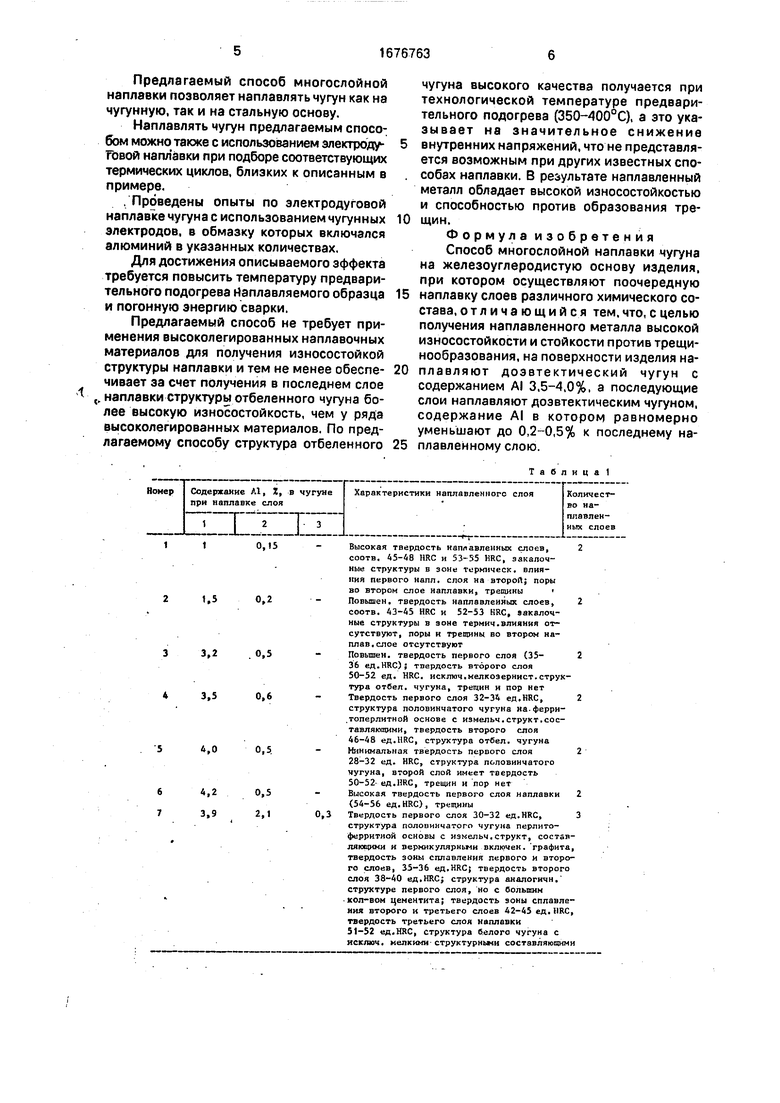

Испытания наплавленного слоя металла на износостойкость проводили на лабораторной установке износа. Установка

0 позволяет моделировать условия износа, возникающие при горячей прокатке металла, т.е. испытуемый металл работает в условиях высокого давления и термоцикли- рования. Износ образцов замеряли взвеши5 ванием. Величину износа сравнивали с износом образцов из валкового чугуна (СП, СПХН). Наплавленный металл показал стойкость не ниже, а в ряде случаев на 15-20% выше стойкости валкового чугуна. Для испы0 тания выбирали бездефектные образцы.

-Результаты испытаний сведены в табл. 2.

Отбеленный чугун СП, применяемый для сравнительных испытаний, имел твер5 дость около 50 ед. HRC.

Предлагаемым способом можно наплавлять различные марки чугунов и сталей. В каждом конкретном случае способ осуществляют при подборке соответствую0 щих термических циклов влияния первого

слоя наплавки на основной металл, так как

трещиностойкость основного металла в

этом случае выступает на первое место.

Проведены эксперименты по наплавке

5 чугуна на сталь 45, сталь 150ХНМ, 60ХН, и т.п. Результаты аналогичны описанным в примере с небольшими отклонениями по твердости первых наплавленных слоев в результате понижения в них содержания углерода.

Предлагаемый способ многослойной наплавки позволяет наплавлять чугун как на чугунную, так и на стальную основу.

Наплавлять чугун предлагаемым способом можно также с использованием электроду- овой наплавки при подборе соответствующих термических циклов, близких к описанным в примере.

Проведены опыты по электродуговой наплавке чугуна с использованием чугунных электродов, в обмазку которых включался алюминий в указанных количествах,

Для достижения описываемого эффекта требуется повысить температуру предварительного подогрева Наплавляемого образца и погонную энергию сварки.

Предлагаемый способ не требует применения высоколегированных наплавочных материалов для получения износостойкой структуры наплавки и тем не менее обеспе- чивает за счет получения в последнем слое . наплавки структуры отбеленного чугуна более высокую износостойкость, чем у ряда высоколегированных материалов. По предлагаемому способу структура отбеленного

чугуна высокого качества получается при технологической температуре предварительного подогрева (350-400°С), а это ука- зывает на значительное снижение внутренних напряжений, что не представляется возможным при других известных способах наплавки. В результате наплавленный металл обладает высокой износостойкостью и способностью против образования трещин.

Формула изобретения Способ многослойной наплавки чуг/на на железоуглеродистую основу изделия, при котором осуществляют поочередную наплавку слоев различного химического состава, отличающийся тем, что, с целью получения наплавленного металла высокой износостойкости и стойкости против трещи- нообразования, на поверхности изделия наплавляют доэвтектический чугун с содержанием AI 3,5-4,0%, а последующие слои наплавляют доэвтектическим чугуном, содержание AI в котором равномерно уменьшают до 0,2-0,5% к последнему наплавленному слою.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1996 |

|

RU2107601C1 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| Способ наплавки износостойких покрытий | 2024 |

|

RU2833762C1 |

| СПОСОБ ПОВЫШЕНИЯ АБРАЗИВНОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕ-ЛЕЗВИЙНОЙ ЧАСТИ ЛЕМЕХОВ ПЛУЖНЫХ КОРПУСОВ | 2018 |

|

RU2692152C1 |

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| Способ восстановления и упрочнения рабочих органов почвообрабатывающих машин, имеющих лучевидный износ | 2016 |

|

RU2626129C1 |

Изобретение относится к литейному и сварочному производству и может быть использовано для восстановления деталей металлургического оборудования, в частности прокатных валков. Цель изобретения - получение наплавленного металла с высокой износостойкостью и стойкостью противтре- щинообразования. На поверхность изделия наплавляют слой доэвтектического чугуна с содержанием AI 3,5-4,0%, а каждый последующий слой наплавляют чугуном, содержание AI в котором равномерно уменьшают до 0,2-0,5% к последнему слою, что приводит к плавному повышению твердости от первого слоя наплавки к последнему. Кроме того, снижаются сварочные напряжения, а изно- соостойкая структура отбеленного чугуна имеет высокое качество. Изобретение позволяет наплавлять различные марки чугу- нов и сталей. В каждом конкретном случае способ осуществляется при подборе соответствующих термических циклов влияния первого слоя наплавки на основной металл 2 табл.

0,2

0,5 0,6

0,5

0,5 2,1

0,3

соотв. 45-48 HRC и 53-55 HRC, закалочные структуры в зоне термнческ. влияния первого напл. слоя на второй; поры во втором слое наплавки, трещины Повышен, твердость наплавленных слоев, соотв. 43-45 HRC и 52-53 KRC, закалочные структуры в зоне термич.влияния отсутствуют, поры и трещины во втором наплав, слое отсутствуют

Повышен, твердость первого слоя (35- 36 ед.ННС); твердость второго слоя 50-52 ед. HRC. исключ.мелкозернист.структура отвел, чугуна, трещин и пор нет Твердость первого слоя 32-34 ед.ННС, структура половинчатого чугуна на ферри- топерлитной основе с измельч.структ,составляющими, твердость второго слоя 46-48 едЛШС, структура отбел. чугуна Минимальная твердость первого слоя 28-32 ед. HRC, структура половинчатого чугуна, второй слой имеет твердость 50-52 ед.ШС, трещин и пор нет Высокая твердость первого слоя наплавки (54-56 ед.HRC), трещины

Твердость первого слоя 30-32 ед.НКС, структура половинчатого чугуна перлито- ферритиой основы с иэкельч.структ, состав ляюцими и пермякулярньин включен, графита твердость зоны сплавления первого и второго слоив, 35-36 ед.НЯС; твердость второго слоя 38-40 ед.НКС; структура аналогиям, структуре первого слоя, но с большим кол-вом цементита; твердость зоны сплавления второго и третьего слоев 42-45 ед. 1IRC твердость третьего слоя наплавки 51-52 ед.НКС, структура белого чугуна с исклич. мелкими структурными составляющим

Опыт

Содержание алюминия,%, в наплавленных слоях

11,50,2

23,20,5

33,50,6

44, 00,5

53,92,1

0,3

Износостойкость на 15% выше, чем у отбелен, чугуна типа СП, на отдельных образцах появились трещины на весь наплавленный слой. Износостойкость на уровне отбегГен. чугуна типа СП, трещин визуально не обнаружено, на шлифах видно, что микротрещины из зоны тер- мическ. влияния на основной металл получили развитие в первый слой .

Износостойкость ниже на 5-10%, чем у отбеленного чугуна СП трещин не обнаружено Износостойкость на уровне отбеленного чугуна СП, трещин не обнаружено Износостойкость на 10-15% выше износостойкости отбеленного чугуна, трещин не обнаружено .у.,«

Таблица

Результаты испытаний

| Черноиванов В | |||

| П., Андреев В, П | |||

| Восстановление деталей сельскохозяйственных машин | |||

| М.: Колос, 1983, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1991-09-15—Публикация

1989-01-25—Подача