Настоящее изобретение касается устройства для формования тампона из ленточного материала, а также способа формования тампона из ленточного материала, то и другое согласно ограничительной части отличительных пунктов формулы изобретения.

Тампоны, применяемые для женской гигиены, в частности во время менструации, состоят по существу из впитывающего материала, чаще всего вискозной ватной полосы, которая сначала сматывается с получением характерной продолговатой формы, потом прессуется и формуется. Эти обрабатывающие процессы от ленточного исходного материала к готовому тампону выполняются поэтапно в циклично-поточных технологических линиях. На первом этапе сначала сматывается полоса материала, при этом нить для извлечения кладется вокруг полосы и перед сматыванием связывается узлом. После этого рулон прессуется под давлением. За счет соответствующего исполнения прессового инструмента можно создавать на готовых тампонах определенные структуры, такие как, например, распространенные продольные канавки. В большинстве способов изготовления дополнительно, для получения особенно гладкой и круглой головки тампона, выполняется этап формования головки, который дополнительно формует и/или разглаживает головку тампона. Каждый из этих обрабатывающих этапов происходит в специализированной рабочей станции и предполагает цикличный перевод из одной рабочей станции в следующую.

Циклом этой передачи технологической линии по производству тампонов поставлены границы в отношении возможной достижимой максимальной скорости. К тому же продолжительное ускорение и затормаживание рабочих узлов приводит к сильному износу и высокому потреблению энергии.

Особого внимания при производстве тампонов требует также чувствительность обрабатываемых материалов, так как вата или, соответственно, вата/полоса из флиса, должна перемещаться с соответствующей осторожностью, когда нельзя мириться с потерей качества конечного продукта. Вдобавок к этому создает трудности также сильной гигроскопическое свойство материала, при этом влажность воздуха должна удерживаться в узких рамках, так как только оптимальная влажность материала обеспечивает надежное выполнение процесса.

Таким образом, существует потребность в устройствах и способах формования тампонов, которые могут достигать высокой скорости процесса без необходимости при этом мириться с недостатками качества создаваемых продуктов.

При этом при производстве тампонов скорость измеряется в количестве обрабатываемых заготовок в минуту. Эти количества изделий составляют при современной технологии максимум от 100 до 140 штук в минуту, однако в реальности часто опускаются ниже.

Таким образом, задачей настоящего изобретения является предоставление устройства для изготовления тампонов, которое преодолеет по меньшей мере одну из вышеназванных проблем. В частности, должно предоставляться устройство для изготовления тампонов, которое позволит достигать количества изделий свыше 140 штук в минуту. Соответственно должен также предоставляться способ, который преодолеет по меньшей мере один из недостатков известного, в частности позволит обрабатывать количества изделий свыше 140 штук в минуту.

Эта задача решается с помощью устройства для формования тампонов, которое описано в отличительной части независимых пунктов формулы изобретения.

При этом один аспект настоящего изобретения касается устройства для формования тампонов из ленточного материала. Это устройство включает в себя несколько обрабатывающих барабанов и по меньшей мере одну передаточную станцию, в частности передаточное колесо, для непрерывной передачи заготовки с первого обрабатывающего барабана на второй обрабатывающий барабан. При этом предоставлено непрерывно эксплуатируемое устройство для изготовления тампона или заготовки.

Настоящее изобретение исходит из ленточного материала, который может уже пройти предшествующие этапы обработки. Так, в частности, для производства тампонов применяются ленточные материалы, которые состоят из ламинированных слоев тканых и/или нетканых материалов. Распространенным образом применяется флисовый/ваточный материал. Для изобретения состав этих ленточных материалов в деталях имеет второстепенное значение.

В контексте настоящего изобретения под тампоном может пониматься любой вид ватной палочки, спрессованной с получением по существу продолговатого объекта, который служит в основном для того, чтобы вводиться в отверстие тела или рану.

Формование включает в себя в контексте изобретения необходимые этапы, чтобы делать из ленточного материала именно такой тампон, в частности тампон, который имеет по существу сужающуюся на головном конце форму головки и продолговатый корпус. Такие тампоны применяются, как правило, в качестве гигиенических изделий женщинами во время менструации. Но тампоны, которые приобретаются для других целей применения, могут, тем не менее, изготавливаться с помощью предлагаемого изобретением устройства. Так, с помощью предлагаемого изобретением устройства без адаптаций или только с незначительными адаптациями могут изготавливаться анальные тампоны или гемостатические тампоны для хирургического применения. Такие тампоны могут быть выполнены, например, без сужающейся головки.

После предлагаемого изобретением устройства могут следовать и другие обрабатывающие этапы, такие как, например, упаковка тампонов в пленку или аппликатор. В одном из особых вариантов осуществления упаковка тампонов в пленку или аппликатор может осуществляться с помощью предлагаемых изобретением конструктивных элементов, например, с помощью обрабатывающих барабанов. В другом особом варианте осуществления для упаковки предусмотрен упаковочный барабан.

Например, в CA 2085923 показан способ, как может подготавливаться ленточный материал, который был бы пригоден для устройства настоящего изобретения.

В контексте настоящего изобретения под обрабатывающим барабаном может пониматься опертый с возможностью вращения вокруг центральной оси барабан, который имеет радиально расположенные обрабатывающие инструменты для специфического этапа формования при формовании тампона. Этот обрабатывающий барабан может приводиться в действие напрямую, в частности каждый обрабатывающий барабан может приводиться в действие напрямую.

В контексте изобретения под передаточной станцией может пониматься размещаемая между обрабатывающими барабанами станция, имеющая расположенные радиально по кругу подборщики для непрерывной передачи заготовки. Для этого могут быть предусмотрены, например, циркулирующие ремни, ленты, полотна или цепи, в частности цепные ленты, которые имеют расположенные по кругу подборщики, в частности, которые включают в себя несколько подборщиков по ходу наружного периметра ремня или ленты. С помощью таких передаточных станций передача заготовок может осуществляться постоянно и непрерывно.

В одном из особых вариантов осуществления передаточная станция представляет собой передаточное колесо, имеющее расположенные радиально по кругу подборщики, которые при вращении передаточного колеса вокруг оси вращения описывают по существу круглый радиус.

В одном из особых вариантов осуществления предлагаемое изобретением устройство включает в себя по меньшей мере один первый и по меньшей мере один второй обрабатывающий барабан. Первый обрабатывающий барабан может быть предназначен для того, чтобы сматывать подводимый ленточным материал в рулон. Второй обрабатывающий барабан может быть предусмотрен для того, чтобы прессовать упомянутый рулон.

В контексте настоящего изобретения термин «заготовка» применяется для полуфабриката тампона, который прошел по меньшей мере один этап обработки. Так, смотанный ленточный материал в контексте настоящего изобретения может считаться первой заготовкой. Когда этот рулон или заготовка прессуется, то результирующий продукт может быть уже тампоном, или, в случае если оно обрабатывается на дальнейших этапах, становиться второй заготовкой, которая, в свою очередь, может подвергаться дальнейшей обработке с получением тампона или, возможно, даже третьей заготовки. Так, например, после прессования могут быть предусмотрены дальнейшие, повышающие качество этапы обработки, которые выполняются на заготовках.

В одном из особых вариантов осуществления настоящее изобретение включает в себя третий обрабатывающий барабан, который выполняет формование головки и/или разглаживание второй заготовки.

В другом особом варианте осуществления предлагаемое изобретением устройство включает в себя четвертый обрабатывающий барабан, который устроен так, чтобы выполнять разглаживание головки тампона или поверхности тампона.

В одном из особых вариантов осуществления обрабатывающие барабаны расположены в технологической линии друг за другом, так что заготовки проходят каждый этап процесса в определенной последовательности. Особенно предпочтительно между каждой парой соседних обрабатывающих барабанов расположено по передаточной станции, которая ответственна за передачу заготовок между обрабатывающими барабанами.

Передаточная станция расположена в предлагаемом изобретением устройстве так, что передача заготовки с первого обрабатывающего барабана на второй обрабатывающий барабан является непрерывной. Предпочтительно передаточная станция представляет собой передаточное колесо.

Прежние способы и устройства для изготовления и формования тампонов выполняются в целом прерывисто, потому что по меньшей мере одна передача между обрабатывающими устройствами происходит с помощью передаточного узла, работающем в периодическом режиме. С помощью предлагаемого изобретением устройства можно изготавливать тампоны непрерывным бесконечным способом при высоком количестве изделий в минуту.

Благодаря тому, что передача осуществляется с помощью передаточного колеса, снижаются, к тому же, издержки технического обслуживания, при этом происходит меньший износ конструктивных элементов, работающих в ином случае способом «Stop and go» (англ. проход с остановками). Эксплуатация машин в целом является более спокойной, и износ снижен.

Другим преимуществом предлагаемого изобретением устройства является то, что непрерывно выполняющийся процесс является масштабируемым. Так, например, может повышаться количество инструментов в обрабатывающих барабанах, благодаря чему может оптимизироваться использование пространства в технологических установках. Хотя технологические установки, имеющие больше инструментов на каждом обрабатывающем барабане, могут получаться более объемными, увеличение пространства меньше, чем при параллельной установке нескольких технологических линий. Возможность масштабирования позволяет также проектировать специфически согласованные с пожеланиями заказчика технологические линии, которые имеют желаемое количество обрабатывающих инструментов на каждом обрабатывающем барабане. Одновременно продолжительность обработки заготовки для отдельных обрабатывающих инструментов может оставаться постоянной. Возможные различия в количестве и/или скорости обработки между двумя соседними обрабатывающими барабанами могут компенсироваться непрерывно работающими передаточными станциями, или, соответственно, передаточными колесами.

Для некоторых целей применения может быть целесообразным понизить количество изделий ниже максимально возможного количества выработки. Это может быть полезно, например, при процессах контроля или калибровки устройств, а также для согласования соответствующих машин, выполняющих последующую обработку. Благодаря возможности плавного масштабирования непрерывно эксплуатируемого передаточного колеса становится возможным и это. Несмотря на высокую возможную скорость процесса и большое количества изделий, благодаря предлагаемому изобретением устройству при этом может оставаться больше времени для отдельных этапов процесса. Так, например, заготовка в течение всей продолжительности пребывания в обрабатывающем барабане может оставаться в инструменте и одновременно перемещается в направлении перемещения. Несколько инструментов на каждом обрабатывающем барабане позволяют получить более высокие количества изделий без понижения при этом времени обработки одной заготовки. Так, например, выполненный для прессования обрабатывающий барабан может располагать несколькими обрабатывающими инструментами, то есть прессами, предпочтительно шестью прессами, которые могут обрабатывать заготовку каждый в течение некоторого периода времени от приема заготовки от передаточного колеса до передачи в другое передаточное колесо. Радиально следующий блок принимает тем временем следующую заготовку.

В одном из особых вариантов осуществления обрабатывающий барабан включает в себя по меньшей мере два радиально расположенных обрабатывающих инструмента. Предпочтительно эти обрабатывающие инструменты располагаются так, что возникающие при эксплуатации центробежные силы, действующие на наружных радиусах обрабатывающих барабанов, уравниваются, т.е. обрабатывающие инструменты расположены симметрично друг другу вокруг центральной оси вращения.

В одном из особых вариантов осуществления обрабатывающий барабан включает в себя от шести до двадцати четырех обрабатывающих инструмента.

Здесь раскрывается еще одно преимущество настоящего изобретения. Благодаря плавно эксплуатируемым и непрерывно работающим передаточным колесам между двумя обрабатывающими барабанами, имеющими различное количество обрабатывающих инструментов, можно, тем не менее, обеспечивать непрерывный подвод заготовок.

В одном из особых вариантов осуществления каждое передаточное колесо предлагаемого изобретением устройства является отдельно управляемым.

В одном из особых вариантов осуществления обрабатывающие барабаны выполнены так, что во время вращательного движения вокруг оси этих барабанов они обрабатывают изделие или заготовку и перемещают в направлении перемещения устройства. Другими словами, обработка с помощью обрабатывающих барабанов может быть также предпочтительно выполнена непрерывно.

В одном из особых вариантов осуществления передаточное колесо включает в себя несколько подборщиков. Эти подборщики устроены так, что они вводятся в область передачи на некотором радиусе вращения по меньшей мере одного из обрабатывающих барабанов. При эксплуатации обрабатывающие барабаны вращаются вокруг оси этих барабанов, так что образуется некоторый наружный радиус, на котором обрабатывающие инструменты расположены на обрабатывающем барабане. Предпочтительно в настоящем устройстве обрабатывающий барабан и передаточное колесо размещаются друг относительно друга так, что возникает некоторая область передачи. Из этой области передачи передаточное колесо может забирать соответствующую, окончательно обработанное обрабатывающим барабаном изделие или заготовку и передавать на следующий обрабатывающий барабан.

В одном из особых вариантов осуществления передаточное колесо включает в себя по меньшей мере одну направляющую кривую. Эта направляющая кривая может направлять подборщики при радиальном движении передаточного колеса так, что при вращении передаточного колеса относительно первого обрабатывающего барабана задается некоторая область передачи, в которой приемное гнездо подборщика располагается по существу коаксиально обрабатывающему инструменту обрабатывающего барабана.

В контексте настоящего изобретения приемное гнездо и обрабатывающий инструмент располагаются коаксиально друг другу, когда они расположены коаксиально относительно их продольной оси. Эта продольная ось может также соответствовать продольной оси заготовки в обрабатывающем инструменте или приемном гнезде.

В одном из особых вариантов осуществления настоящего изобретения передаточное колесо имеет радиально расположенные подборщики. Эти подборщики включают в себя приемное гнездо для помещения тампона или заготовки. Они включают в себя также направляющую штангу, на которой расположено приемное гнездо. Кроме того, предлагаемый изобретением подборщик включает в себя направляющую втулку, с помощью которой направляющая штанга оперта с возможностью смещения по своей продольной оси. Эта направляющая втулка может быть, в свою очередь, закреплена на вращающемся поворотном диске.

В одном из особых вариантов осуществления направляющая втулка оперта на вращающийся поворотный диск с возможностью наклона вокруг оси вращения. Например, направляющая втулка может быть оперта посредством радиальной опоры с возможностью наклона относительно поворотного диска. Предпочтительно эта ось вращения выполнена параллельно оси вращения передаточного колеса, то есть под прямым углом к продольной оси направляющей штанги. Преимуществом этого расположения является, что для подборщиков может производиться корректировка их тангенциальной скорости по их направляющим кривым.

Дополнительно к продольному смещению направляющей штанги вдоль опоры направляющей втулки теперь уже весь подборщик обладает возможностью наклона вокруг оси вращения. Это позволяет получить еще одну степень свободы и адаптацию скорости по кривой приемного гнезда к скорости по кривой инструмента обрабатывающего барабана в области передачи. Приемное гнездо может двигаться в области передачи по направляющей кривой с непостоянной скоростью.

В одном из особых вариантов осуществления направляющая штанга включает в себя также первое средство ввода для активного соединения с первой направляющей кривой. При эксплуатации передаточное колесо при вращении поворотного диска вращается параллельно первой, жестко расположенной направляющей кривой, который действует для отдельных подборщиков в качестве кулисы. Подборщики посредством выполненного в виде штыря или кулачка средства ввода могут приводиться в активное соединение с направляющей кривой. При этом подборщики проходят не только вращательное движение вокруг оси вращения передаточного колеса, но и совершают во время этого движения поворот, который задан направляющей кривой. Благодаря этому в области передачи на обрабатывающий барабан можно вводиться в него и попадать в коаксиальное положение относительно инструмента обрабатывающего барабана, причем для определенного момента времени имеется по существу одинаковая скорость по кривой, так что заготовка может переноситься с инструмента в приемное гнездо подборщика.

В одном из особых вариантов осуществления подборщик включает в себя второе средство ввода для активного соединения со второй направляющей кривой. Передаточное колесо при вращении поворотного диска вращается параллельно второй, жестко расположенной направляющей кривой, которая служит кулисой для направляющей втулки.

Подборщик предпочтительно выполнен так, что приемное гнездо имеет по меньшей мере две степени свободы. Первая степень свободы достигается за счет опоры направляющей штанги по ее продольной оси на направляющую втулку. Еще одна степень свободы достигается за счет вращательной опоры направляющей втулки на поворотный диск.

В одном из особых вариантов осуществления первая направляющая кривая и вторая направляющая кривая расположены параллельно, в частности расположены в виде пазов на двух параллельных направляющих дисках. Пазы могут проходить по различным кривым траекториям. Между этими двумя параллельными направляющими дисками, имеющими направляющие кривые, расположены подборщики, опертые с возможностью вращения на поворотный диск. Подборщики имеют первый кулачок для активного соединения с первым направляющей кривой и второй кулачок для активного соединения со вторым направляющей кривой. Кулачки в этом варианте осуществления расположены на подборщиках противоположно, но предпочтительно расположены не концентрически.

Благодаря этому расположению подборщик при его радиальном движении направляется по кривой так, что по меньшей мере периодически он имеет в области передачи такую же скорость по кривой, что и радиально расположенных инструмент обрабатывающего барабана.

В одном из особых вариантов осуществления передаточное колесо выполнено в виде барабана, при этом подборщики расположены на поворотном диске, расположенном с возможностью вращения между двумя жесткими направляющими дисками.

В одном из особых вариантов осуществления обрабатывающие барабаны включают в себя выталкивающий барабан, который расположен параллельно обрабатывающему барабану и расположен с возможностью вращения вокруг той же оси, что и соответствующий обрабатывающий барабан.

В одном из особых вариантов осуществления выталкивающий барабан включает в себя несколько выталкивателей, которые расположены на некотором радиусе выталкивающего барабана таким образом, что они расположены параллельно обрабатывающим инструментам соответствующего обрабатывающего барабана.

В другом предпочтительном варианте осуществления выталкиватели расположены на выталкивающем барабане так, что они проходят по существу коаксиально инструментам. В этом варианте осуществления в области передачи при передаче с обрабатывающего барабана на передаточное колесо или наоборот будет иметься коаксиальное расположение выталкивателя выталкивающего барабана, инструмента его соответствующего обрабатывающего барабана и приемного гнезда передаточного колеса.

В другом предпочтительном варианте осуществления выталкивающий барабан включает в себя трехмерную кулису, по которой направлены выталкиватели. Эта кулиса может быть расположена так, чтобы выталкиватели действовали в промежуточном пространстве между выталкивающим барабаном и обрабатывающим барабаном, когда имеется коаксиальное расположение относительно приемного гнезда передаточного колеса. Так, например, может обеспечиваться передача изделия или заготовки с передаточного колеса в соответствующий обрабатывающий инструмент.

В одном из особых вариантов осуществления направляющая кривая выполнена в виде паза, в который штырь или палец подборщика может вводиться таким образом, что при движении подборщика вокруг оси вращения передаточного колеса происходит смещение направляющей штанги по направляющей втулке в продольном направлении.

Альтернативно направляющей кривой подборщики могут быть также выполнены активируемыми. В этом случае электрические, пневматические или гидравлические актуаторы обеспечивали бы возможность движения направляющей штанги в радиальном направлении относительно передаточного колеса. Соответствующие дополнительные актуаторы могли бы быть предусмотрены, чтобы обеспечивать возможность движения наклона подборщика.

В другом альтернативном варианте осуществления подборщики могут быть также оперты подпружиненным образом. В одном из особых вариантов осуществления этого варианта обрабатывающий барабан включает в себя средства для вхождения в активное соединение с подборщиками по меньшей мере в некоторой области передачи его радиуса. Так, например, на обрабатывающем барабане могут быть предусмотрены крючки, которые входят в активное соединение с соответствующими петлями подборщиков. Этот контакт может поддерживаться в течение передачи одной заготовки, например, выталкивателем. Альтернативами или дополнениями к крючкам были бы магнитные захваты, которые могут приставляться и убираться электрически, или захваты, эксплуатируемые посредством всасывания воздуха. В контексте настоящего изобретения подборщик может опираться подпружиненным образом, при этом располагается пружина, чтобы она позволяла передавать возвратную силу на приемное гнездо в радиальном направлении.

В одном из особых вариантов осуществления выталкивающие барабаны в месте выталкивателей дополнительно оснащены всасывающими устройствами, которые поддерживают поток воздуха в направлении инструментов обрабатывающего барабана. Это служит для того, чтобы контролировать нить для извлечения тампонов в области обработки, что предотвращает запутывание нитей тампонов. Для этой цели могут быть также предусмотрены приемные гнезда, имеющие приемный паз, который обеспечивает возможность того, чтобы приемные гнезда при вводе в область передачи соответствующего всасывающего элемента выталкивающего барабана не контактировали с горизонтально вдающимися в область передачи нитями для извлечения. Соответствующие всасывающие элементы могут быть также предусмотрены на передаточных колесах, и причем соответственно для каждого приемного гнезда, чтобы при передаче предотвращать запутывание нитей для извлечения.

В одном из особых вариантов осуществления первый обрабатывающий барабан представляет собой сматывающий барабан. Предпочтительно этот сматывающий барабан имеет от шести до 24, особенно предпочтительно двенадцать инструментов.

В одном из особых вариантов осуществления второй обрабатывающий барабан представляет собой здесь обрабатывающий барабан, имеющий несколько тампонных прессов, предпочтительно от двух до двенадцати тампонных прессов, особенно предпочтительно шесть тампонных прессов. Тампонные прессы, которые устроены так, чтобы радиально с помощью нескольких прессовых губок оказывать давление на рулон и при этом прессовать с получением тампона, известны в уровне техники.

В одном из особых вариантов осуществления все конструктивные элементы, которые имеют физический контакт с ленточным материалом, заготовкой или тампоном, снабжены антистатическим покрытием или состоят по существу из антистатического материала.

В одном из особых вариантов осуществления устройство включает в себя приводы для передаточных станций, в частности передаточных колес, и обрабатывающих барабанов.

Другой аспект настоящего изобретения касается способа формования тампона из ленточного материала. На первом этапе предоставляется ленточный материал. Причем этот ленточный материал может быть, как уже излагалось, уже предварительно обработанным и в распространенных случаях представляет собой ламинат из флисового материала и ваты. Ленточный материал поэтапно формуется с помощью нескольких вращающихся обрабатывающих барабанов. Предпочтительно речь идет о непрерывно вращающихся обрабатывающих барабанах. При этом передача с первого обрабатывающего барабана на второй обрабатывающий барабан осуществляется непрерывно посредством передаточной станции, в частности посредством передаточного колеса.

При предлагаемом изобретением способе производительность по количеству изделий устройства для формования тампона перестает быть связанной со временем обработки отдельной заготовки. Несмотря на высокое возможное количество изделий, нет необходимости мириться с потерями в периодах времени обработки отдельных заготовок. Это обеспечивает возможность производства с высокой производительностью при одновременно очень высоком качестве.

В одном из особых вариантов осуществления предлагаемого изобретением способа поэтапное формование ленточного материала включает в себя этап сматывания, этап прессования и этап формования головки и/или разглаживания. При этом каждый из этих этапов осуществляется на определенном, непрерывно вращающемся обрабатывающем барабане.

В одном из особых вариантов осуществления обрабатывающие барабаны при каждом поэтапном формовании продолжают двигать изделие или заготовку в направлении перемещения.

В одном из особых вариантов осуществления передаточная станция или передаточное колесо при передаче с первого обрабатывающего барабана на второй обрабатывающий барабан совершает ввод подборщика в область передачи первого обрабатывающего барабана, так что по меньшей мере периодически приемное гнездо подборщика находится в коаксиальном расположении относительно инструмента. Выталкивающий барабан совершает этап выталкивания заготовки из инструмента в приемное гнездо или из приемного гнезда в инструмент, в частности, это происходит путем смещения выталкивателя в продольном направлении инструмента или приемного гнезда.

В контексте настоящего изобретения речь о коаксиальном расположении инструмента, приемного гнезда и выталкивателя всегда идет применительно к продольной протяженности соответствующих элементов. Это соответствует также продольной протяженности тампона, изготавливаемого предлагаемым изобретением способом, или, соответственно, тампона, формуемого с помощью предлагаемого изобретением устройства.

В одном из особых вариантов осуществления выталкиватель на втором этапе расположен на выталкивающем барабане, который вращается параллельно соответствующему обрабатывающему барабану, так, что выталкиватели предназначены каждый для одного соответствующего инструмента.

В другом особом варианте осуществления предлагаемого изобретением способа подборщик передаточного колеса при его вращении направляется с помощью направляющей кривой так, что в области передачи между обрабатывающим барабаном и приемным гнездом имеется одинаковая скорость по траектории. Предпочтительно эта одинаковая скорость по траектории имеется относительно инструмента обрабатывающего барабана.

Для специалиста является очевидным, что все взаимно не исключающие друг друга варианты осуществления настоящего изобретения могут быть реализованы в каком-либо исполнении в любой комбинации.

Далее настоящее изобретение поясняется дополнительно уже на конкретных примерах осуществления и схематичных чертежах, однако, не будучи ограничено этими особыми вариантами осуществления.

Для простоты на настоящих фигурах одинаковые конструктивные элементы снабжены одинаковыми ссылочными обозначениями.

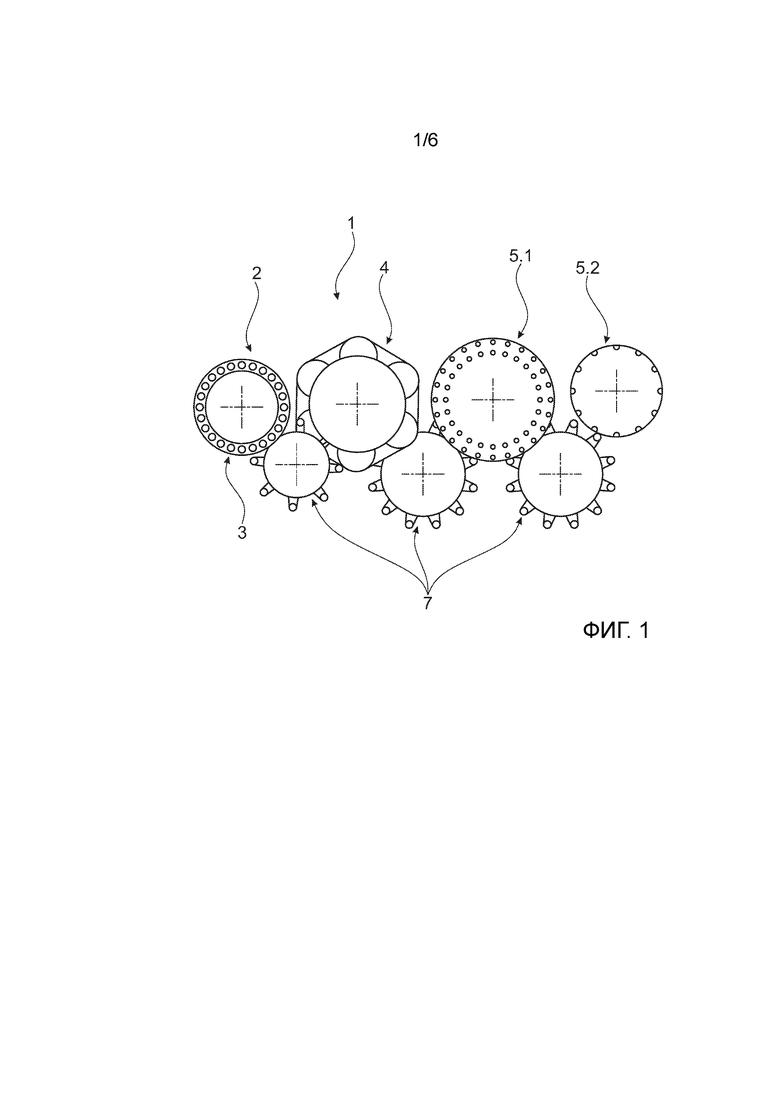

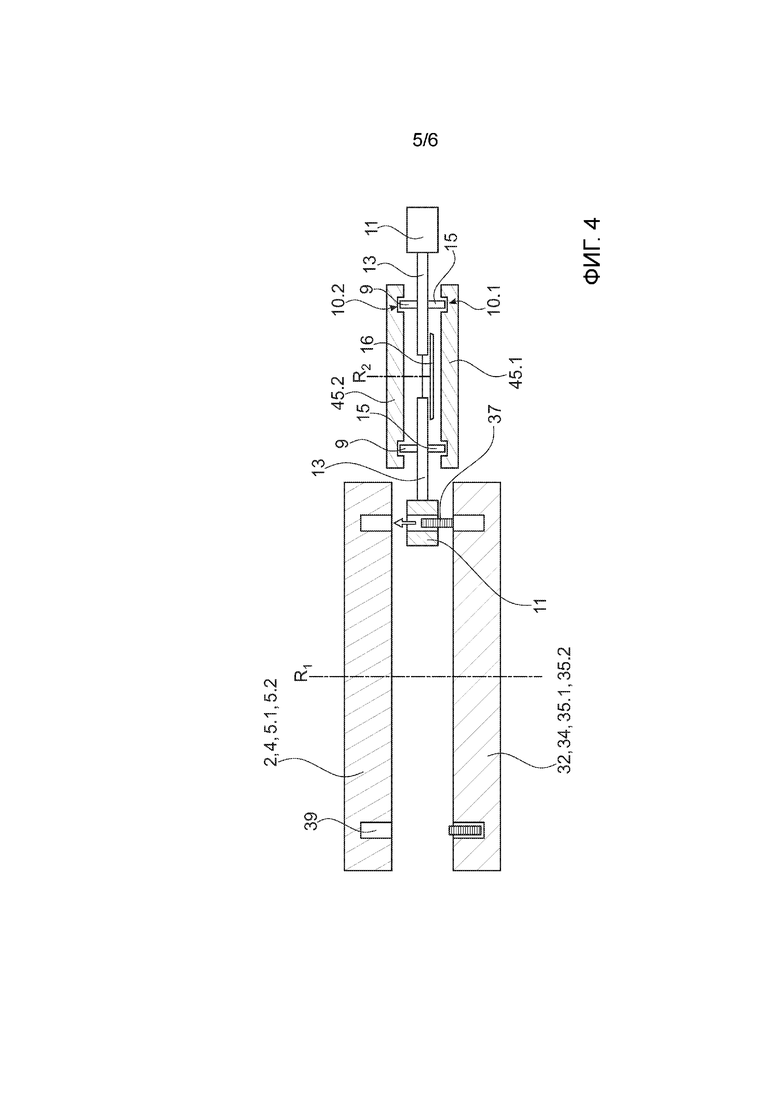

Схематично показано:

фиг.1: один из вариантов осуществления предлагаемого изобретением устройства, имеющего всего четыре обрабатывающих барабана;

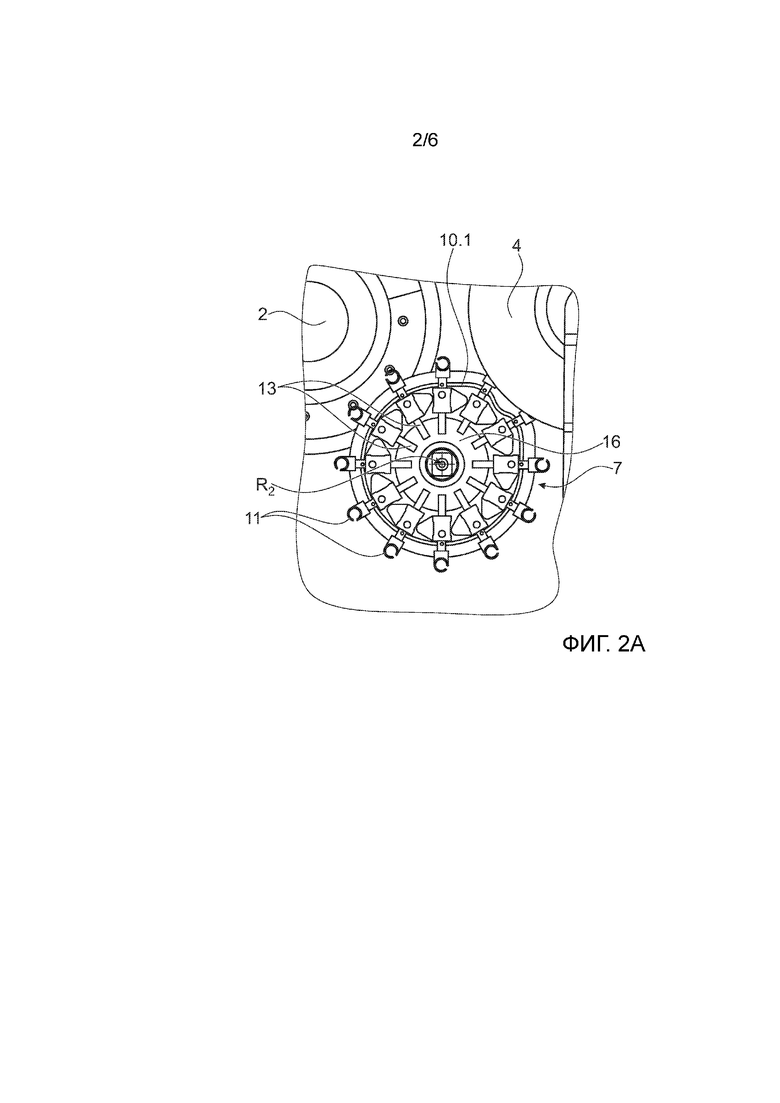

фиг.2a: передаточное колесо;

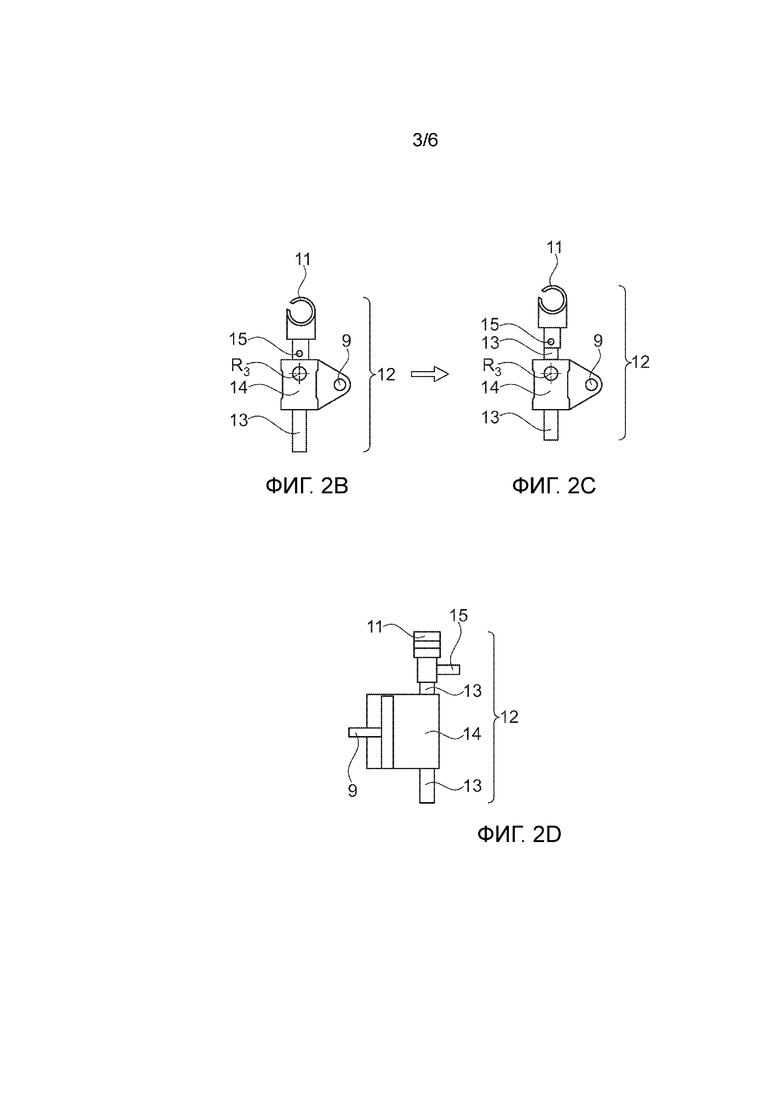

фиг.2b: подборщик во втянутом состоянии;

фиг.2c: подборщик в выдвинутом состоянии;

фиг.2d: подборщик с фиг.2c на виде сбоку;

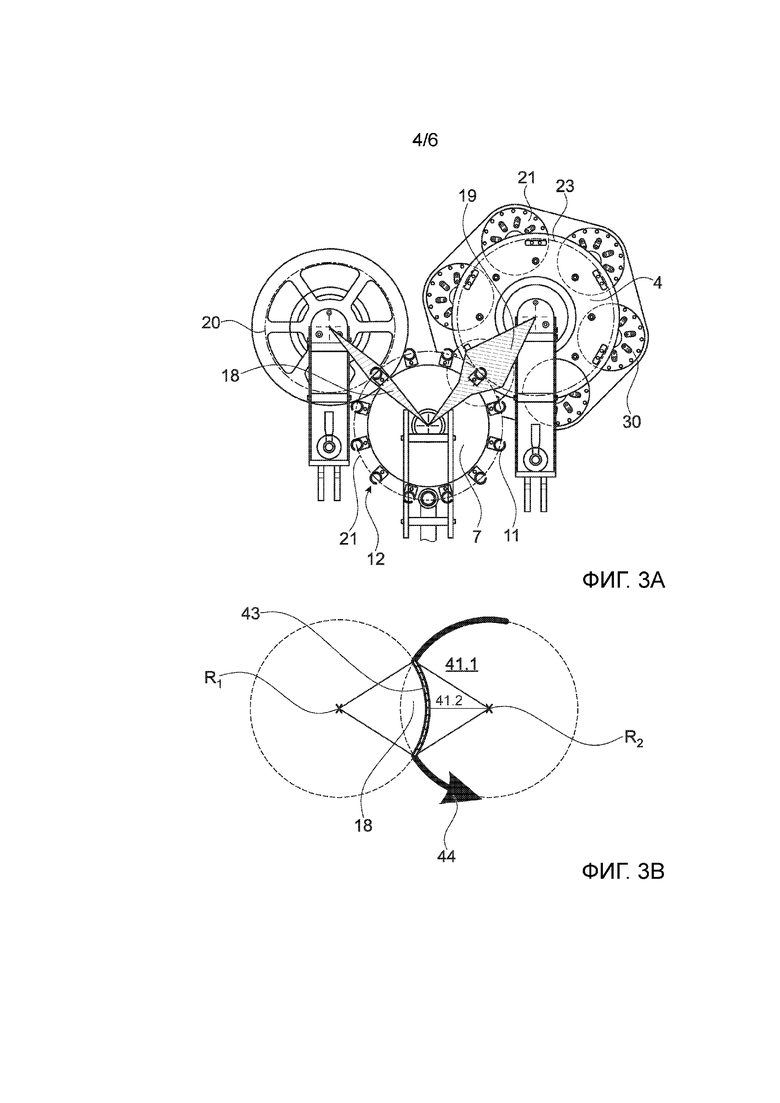

фиг.3a: основная конструкция устройства в соответствии с настоящим изобретением, имеющего два обрабатывающих барабана и одно расположенное между ними передаточное колесо;

фиг.3b: схематично область передачи;

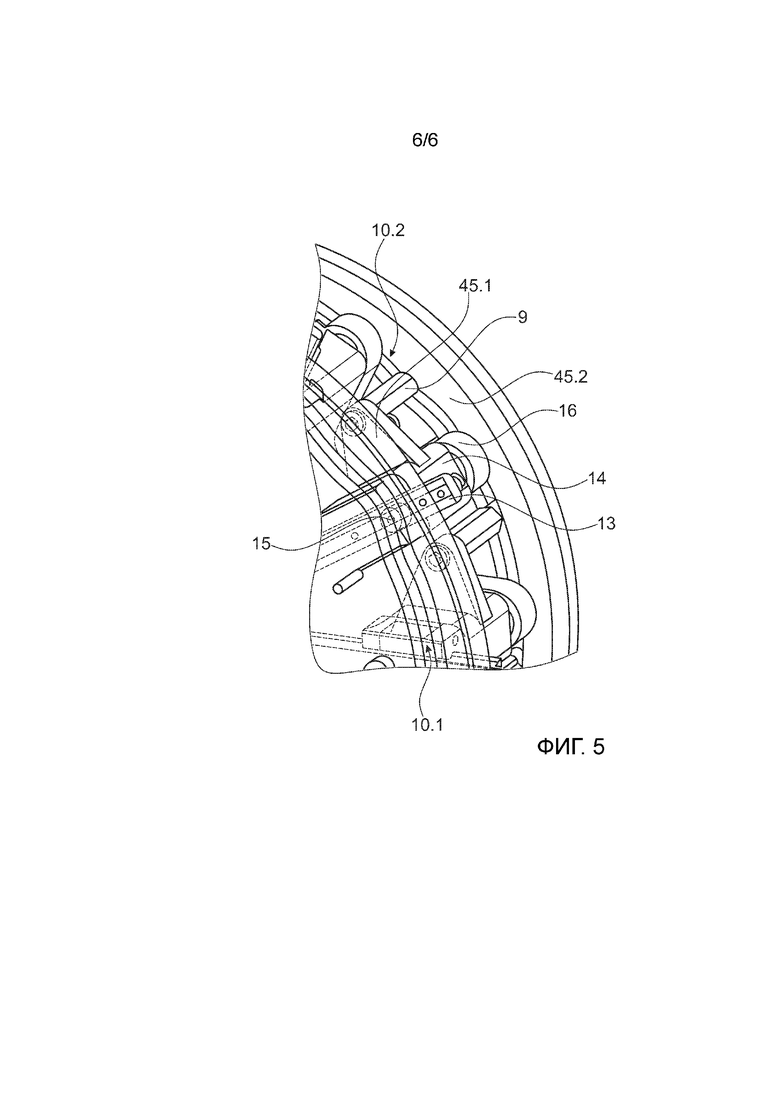

фиг.4: схематично в поперечном сечении по оси вращения обрабатывающего барабана ввод передаточного колеса, и

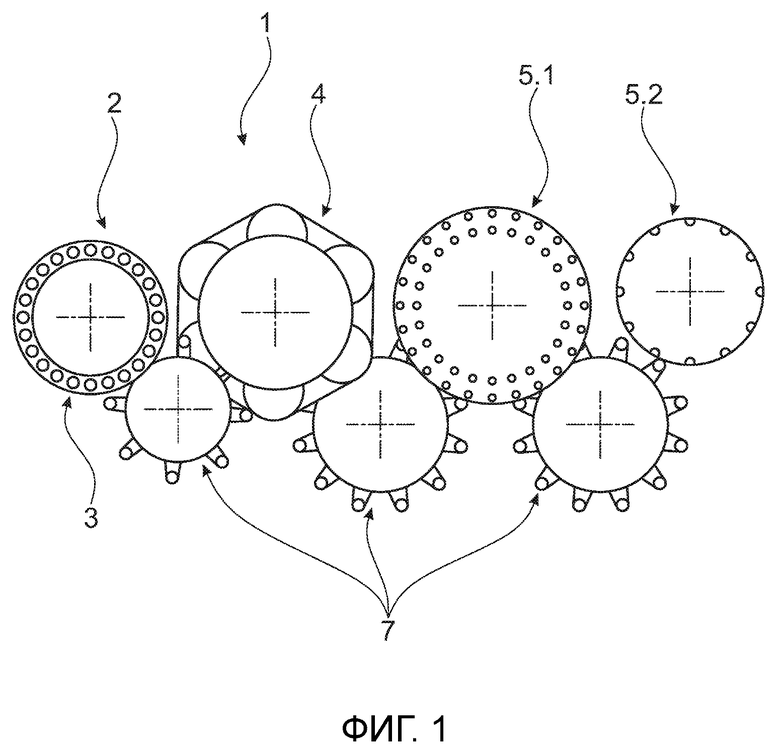

фиг.5: частичный вырез по радиусу предлагаемого изобретением передаточного колеса.

На фиг.1 схематично показано устройство 1 в соответствии с настоящим изобретением, имеющее всего четыре обрабатывающих барабана 2, 4, 5.1, 5.2. Хотя этот пример изображается с четырьмя барабанами 2, 4, 5.1, 5.2, устройство является функциональным также уже всего лишь с двумя барабанами 2, 4. Обрабатывающие барабаны 2, 4, 5.1, 5.2 расположены друг за другом и совершают по одному этапу обработки при формовании тампона.

Первый обрабатывающий барабан 2 служит сматывающей станцией. В первый обрабатывающий барабан 2 вводится ленточный материал, который затем сматывается с первого обрабатывающего барабана 2 с получением рулонов и первой заготовки. Для сматывания ленточного материала первый обрабатывающий барабан 2 может быть оснащен рядом вилок, которые принимают ленточный материал и посредством вращательного движения сматывают вокруг собственной продольной оси сматывают в рулон. Ленточный материал, как уже излагалось, может представлять собой ламинат из флисового материала и ваты. При этом вата может быть из любой целлюлозной волокнистой ткани, но предпочтительно из вискозы. Альтернативно возможны хлопчатобумажные или пеньковые волокна. Флисовый материал включает в себя предпочтительно термопластичный сополимер.

Устройство 1 имеет некоторое направление перемещения. Для настоящего примера направление перемещения на фиг.1 предусмотрено слева направо. В этом направлении перемещения заготовки проходят при эксплуатации.

Предлежащие и не показанные обрабатывающие станции могут изготавливать соответствующий ламинат и вводить ленточный материал, уже раскроенный на правильный размер, в первый обрабатывающий барабан 2.

К первому обрабатывающему барабану 2 присоединяется первое передаточное колесо 7. Это передаточное колесо принимает рулон с первого обрабатывающего барабана 2 и переносит его на второй обрабатывающий барабан 4. В настоящем примере первый обрабатывающий барабан 2 выполнен так, что он вращается вокруг горизонтальной оси вращения в направлении часовой стрелки. Инструменты, в частности сматывающие вилки, расположены радиально. Передаточное колесо 7 выполнено так, что оно вращается в направлении против часовой стрелки вокруг оси вращения, проходящей тоже горизонтально.

Последующий, второй обрабатывающий барабан 4 является барабаном для прессования рулонов и заготовок с получением вторых заготовок.

Второй обрабатывающий барабан включает в себя несколько прессовых инструментов. Эти прессовые инструменты могут быть радиально расположенными прессовыми губками. Но в целом количество прессовых инструментов ниже, чем количество сматывающих инструментов первого обрабатывающего барабана. Передаточное колесо способно компенсировать различные скорости по траектории между двумя обрабатывающими барабанами 2, 4, 5.1, 5.2. Это может обеспечиваться, например, тем, что передаточное колесо включает в себя соответствующую направляющую, как в деталях показано ниже.

За вторым обрабатывающим барабаном 4 следует третий и четвертый обрабатывающий барабан 5.1, 5.2. Предлагаемое изобретением устройство 1 имеет два барабана 5.1, 5.2 для формирования головки/разглаживания. И эти барабаны соединены каждый передаточным колесом 7 с предыдущим обрабатывающим барабаном 4, которое питает соответствующий обрабатывающий барабан 5.1. Точно так же передача с барабана 5.1 для формования головки на барабан 5.2 для разглаживания происходит с помощью передаточного колеса 7.

Передаточные колеса 7 выполнены так, что они могут непрерывно вращаться вокруг своих центральных осей вращения. Эти оси вращения в настоящем примере ориентированы горизонтально и на фиг.1 обозначены штриховыми крестами. В настоящем примере осуществления при эксплуатации передаточные колеса вращаются в направлении против часовой стрелки, в то время как обрабатывающие барабаны 2, 4, 5.1, 5.2 вращаются в направлении часовой стрелки. Разумеется, возможна обратная конструкция.

Вся система может быть смонтирована на одной раме машины (не показано). Альтернативно возможны также верстаки, или монтаж в производственном помещении. Также возможна интеграция в полностью автоматизированную технологическую линию с предварительной и последующей обработкой.

На фиг.2a схематично показано предлагаемое изобретением передаточное колесо 7 на местном виде. Для наглядного изображения передаточное колесо 7 изображено между двумя обрабатывающими барабанами. Передаточное колесо 7 оперто с возможностью вращения вокруг центральной оси R2 вращения, которая ориентирована горизонтально. При этом поворотный диск 16 вращается вокруг центральной оси R2 вращения. С поворотным диском 16 соединены подборщики 12, которые располагают радиально смещаемыми направляющими штангами 13, опертыми в направляющих втулках. Направляющие штанги 13 заканчиваются в приемных гнездах 11, которые устроены для помещения заготовки, в настоящем случае заготовки или рулона.

Как можно видеть на этой фигуре, обрабатывающие барабаны расположены со сдвигом друг относительно друга по их осям вращения, так что передаточное колесо 7 может действовать между двумя обрабатывающими барабанами 2, 4.

Для компенсации различных скоростей по траектории обрабатывающих барабанов на радиусах передаточных колес на фиг.2a видна первая направляющая кривая 10.1, которая расположена жестко относительно поворотного диска 16.

Подборщики 12 выполнены так, что они находятся в активном соединении с первой направляющей кривой 10.1 и при вращении передаточного колеса 7 следуют ходу кривой таким образом, что направляющие штанги 13 дополнительно к радиальному вращению вокруг оси вращения передаточного колеса могут производить заданный направляющей кривой латеральный наклон и краниальное смещение (относительно приемного гнезда как головного конца). Подборщики 12 направляются по этой первой направляющей кривой 10.1, как по кулисе.

Чтобы дополнительно пояснить принцип действия подборщиков 12 в предлагаемом изобретением примере, таковой еще схематично показан отдельно на фиг.2b, 2c и 2d.

Подборщик 12 включает в себя направленные направляющие штанги 13, которые посредством имеющей линейную опору направляющей втулки 14 оперты с возможностью смещения по своей продольной оси.

Первый кулачок 15 выполнен на направляющей штанге, чтобы вводиться в направляющий паз направляющей кривой в соответствии с фиг.2a. На изображении фиг.2b и 2c этот первый кулачок 15 распространялся бы в обращенную от наблюдателя плоскость бумаги.

В настоящем примере подборщик 12 оперт на поворотный диск 16с возможностью вращения вокруг оси R3 вращения. Это может осуществляться посредством радиальной опоры. В настоящем примере радиальная опора образована поворотным диском и с помощью штыря на оси R3 вращения активно соединена с направляющей втулкой.

Направляющая штанга 13 заканчивается с головной стороны приемным гнездом 11, которое описывает некоторый просвет, служащий для помещения заготовки. Латеральная выемка служит для того, чтобы при размещении при передаче не касаться нити для извлечения, горизонтально вдающейся в область передачи.

На фиг.2c показано смещение опертой направляющей штанги 13 по продольной оси подборщика 12, которое стало возможным благодаря линейной опоре направляющей втулки 14.

Направляющая втулка 14 имеет второй кулачок 9 на обращенной к наблюдателю плоскости бумаги. Этот второй кулачок 9 может приводиться в активное соединение со второй направляющей кривой (на фиг.2a не показано). Эта вторая направляющая кривая служит кулисой для направления направляющей втулки 14 по некоторой кривой. Благодаря этому приемное гнездо 11 при вращении передаточного колеса 7 может двигаться с двумя степенями свободы, продольным смещением в продольном направлении и вращением вокруг оси R3 вращения. Так как эти два кулачка 9, 15 расположены со сдвигом друг относительно друга, направление по двум направляющим кривым поддерживает радиальное движение подборщиков по их кривым.

На фиг.2d еще раз показан подборщик 12 с фиг.2c, повернутый еще раз на 90 градусов, на виде сбоку. При этом направляющая штанга 13 слегка смещена в радиальном направлении (относительно оси R2 вращения передаточного колеса, на фиг.2d не показано). Направляющая втулка имеет кулачок 9. Направляющая штанга имеет кулачок 15. На приемном гнезде 11 на виде в плане видна латеральная выемка.

На фиг.3a для лучшей иллюстрации передаточного колеса 7 показана система, имеющая два обрабатывающих барабана. Первый обрабатывающий барабан описывает обрабатывающими инструментами первый радиус 20, в то время как второй обрабатывающий барабан 4 описывает своими инструментами второй радиус 23. Причем эти радиусы относятся к соответствующей локализации заголовки в инструменте. Второй обрабатывающий барабан 4 представляет собой обрабатывающий барабан 4, имеющий несколько тампонных прессов 25, 30, которые расположены радиально вокруг оси вращения обрабатывающего барабана 4.

Оси вращения обрабатывающих барабанов 2, 4 схематично изображены центральным крестом. По этим осям вращающийся вал, имеющий вращательную опору, может соединяться с вращательным приводом (не показано), при этом прямой привод отдельных обрабатывающих барабанов или отдельный привод через ленточную систему может приводить в движение оба барабана.

Прессовые инструменты 25, 30 оснащены несколькими радиально расположенными прессовыми инструментами, в частности прессовыми губками, которые прессуют находящуюся в их средней точке заготовку. В настоящем примере выполнены шесть прессовых инструментов 25, 30, которые вращательно-симметрично расположены вокруг оси вращения во избежание дисбалансов.

Прессовые инструменты 25, 30 в настоящем примере выполнены так, что они выполняют этап прессования от момента времени приема заготовки до передачи на следующий обрабатывающий барабан или в выпускной узел. Благодаря этому этап прессование может выполняться в течение некоторого периода времени, в то время как изделие, то есть заготовка, движется в направлении перемещения. Одновременно другой прессовый инструмент готовится к приему следующей первой заготовки.

Процесс может проходить непрерывно, без возникновения для отдельной заготовки потери времени обработки во время прессования, что поддерживает хорошее качество обработки.

Передаточное колесо 7 тоже оперто с возможностью вращения на горизонтальной оси вращения и находится между двумя обрабатывающими барабанами. Передаточное колесо 7 имеет всего двенадцать подборщиков 12, которые расположены радиально и своими приемными гнездами 11 тоже задают некоторый радиус 21 действия. При эксплуатации между радиусом 21 действия передаточного колеса 7 и радиусом 20 действия первого обрабатывающего барабана образуется область 18 передачи. По касательной к радиусу 20 обрабатывающего барабана внутри этой области 18 передачи происходит передача заготовки с первого обрабатывающего барабана на передаточное колесо 7.

Соответственно более низкому количеству инструментов на втором обрабатывающем барабане 4 область 19 передачи между передаточным колесом 7 и вторым обрабатывающим барабаном 4 выполнена иначе.

Благодаря соответствующей кривой направляющей (на фиг.3 не показано) подборщик при его радиальном движении передаточного колеса может оптимально покрывать соответствующие области 18, 19 передачи.

Так, например, с помощью направляющих кривых может гарантироваться одинаковая скорость по кривой между подборщиком 12 и обрабатывающим инструментом в течение определенного окна времени, в котором может происходить передача.

Эта концепция еще раз схематично изображена в качестве примера на фиг.3b. Первый радиус вращения вокруг оси R1 вращения обрабатывающего барабана изображен слева. Он перекрывается со вторым радиусом вращения передаточного колеса вокруг оси R2 вращения. При этом возникает область 18 передачи, в которой инструменты обрабатывающих барабанов продолжают следовать своему радиусу вращения, но радиус вращения передаточного колеса следует кривой 43, которая отклоняется от кривой 44 вращения.

Это стало возможным благодаря степеням свободы подборщиков и направлению по направляющим кривым, как пояснено выше. Так, первый радиус 41.1 кривой подборщика динамически адаптирован к радиусу вращения обрабатывающего барабана, а на втором радиусе 41.2 кривой по касательной к радиусу вращения обрабатывающего барабана передается заготовка.

На фиг.4 также в деталях показана передача на примере любого обрабатывающего барабана 2, 4, 5.1, 5.2, который имеет соответствующий выталкивающий барабан 32, 34, 35.1, 35.2, опертый с возможностью вращения вокруг той же оси R1 вращения.

Обрабатывающий барабан 2, 4, 5.1, 5.2 показан в поперечном сечении, при этом схематично изображены два инструмента 39 на каждом из радиально противоположных окружных радиусов. Эти инструменты 39 служат для помещения изделия или заготовки. Инструменты 39 могут быть также ответственны за определенный этап обработки. Так, один инструмент одной обрабатывающей станции может быть выполнен, например, в виде сматывающего инструмента, в виде прессового инструмента или в виде инструмента для формования головки/разглаживания.

Обрабатывающий барабан 2, 4, 5.1, 5.2 задает относительно выталкивающего барабана 32, 34, 35.1, 35.2 промежуток, через который подборщик передаточного колеса может воздействовать в области передачи, которая находится между обрабатывающим барабаном и выталкивающим барабаном, и причем коаксиально между выталкивателем 37 и инструментом 39. Обрабатывающие барабаны 2, 4, 5.1, 5.2 на фиг.4 наглядно показаны с соответствующими выталкивающими барабанами 32, 34, 35.1, 35.2. На практике и в конкретном исполнении предлагаемого изобретением устройства обрабатывающий барабан 2, 4, 5.1, 5.2 может иметь постоянно предназначенный выталкивающий барабан 32, 34, 35.1, 35.2, который адаптирован к структурным и функциональным свойствам обрабатывающих барабанов 2, 4, 5.1, 5.2, например, в отношении количества инструментов, скорости вращения, геометрии. Так, например, предусмотренный для прессования заготовок второй обрабатывающий барабан 4, имеющий всего шесть инструментов, то есть прессовых инструментов, может иметь соответственно выполненный выталкивающий барабан 34, имеющий шесть выталкивателей 37 и соответствующую кулису для направления этих выталкивателей.

Во время передачи приемное гнездо 11 расположено в этом промежуточном пространстве так, что заданная приемным гнездом 11 приемная камера располагается коаксиально выталкивателю 37. Этот выталкиватель 37 может быть направлен в трех измерениях на выталкивающем барабане 32, 34, 35.1, 35.2 так, что в области передачи при коаксиальном расположении приемного гнезда 11 он синхронно вдается в область передачи таким образом, что он перемещает заготовку от приемного гнезда в направлении стрелки в инструмент 39.

Чтобы уравнять скорость по траектории между передаточным колесом и обрабатывающим барабаном или, соответственно, выталкивающим барабаном в момент времени передачи, передаточное колесо снабжено кулачками 9, 15, которые попадают каждый в соответствующий паз направляющей кривой 10.1, 10.2, и с помощью которых опертые с возможностью смещения направляющие штанги 13 следуют ходу движения кривой. При этом направляющие штанги 13 оперты с помощью поворотного диска 16 с возможностью вращения вокруг оси R2 вращения. Направляющие кривые 10.1, 10.2 в настоящем примере выполнены в виде пазов на двух параллельно противоположно расположенных направляющих дисках 45.1, 45.2. Направляющие диски 45.1, 45.2 являются жесткими относительно поворотного диска 16. Направляющие кривые 10.1, 10.2 образуют таким образом кулисы, которые управляют движением подборщиков по кривой. Подборщики, к тому же, оперты с возможностью вращения на поворотный диск 16, так что они могут совершать движение наклона перпендикулярно плоскости бумаги.

Фиг.5 схематично иллюстрирует конструкцию передаточного колеса, имеющего смонтированные подборщики, на местном виде. Два направляющих диска 45.1, 45.2 расположены параллельно, так что они обращаются торцевой стороной друг к другу. На соответствующих торцевых сторонах выполнены направляющие кривые 10.1, 10.2 в виде пазов. В каждый из пазов направляющих кривых 10.1, 10.2 вводятся средства 9,15 ввода подборщиков, причем эти подборщики на настоящем изображении представлены без приемных гнезд, чтобы не препятствовать взгляду в промежуточное пространство между направляющими дисками 45.1, 45.2.

Направляющая втулка 14 с помощью второго кулачка 9 в качестве средства ввода активно соединена с обращенной от нее второй направляющей кривой 10.2, так что она направлена на направляющую втулку 14 при вращательном движении вокруг оси R2 вращения передаточного колеса, как с помощью кулисы. Направляющая втулка 14 оперта также с возможностью наклона с помощью радиальной опоры на поворотный диск 16. Поворотный диск 16 в настоящем случае выполнен в виде транспортировочного колеса, которое имеет радиально расположенные опоры для активного соединения с направляющими втулками 14.

С помощью направляющей втулки 14 линейно оперта направляющая штанга 13. Направляющая штанга 13 имеет кулачок 15, который аналогичным образом распространяется в выполненную в виде паза первую направляющую кривую 10.1, и входит с ней в кулисное активное соединение.

На кулачках 9, 15 могут быть установлены ходовые колеса для минимизации трения о пазы направляющих кривых 10.1, 10.2.

Настоящим изобретением предоставлено устройство, которое позволяет получить непрерывное и масштабируемое формование тампонов, имеющее ряд преимуществ по сравнению с известными системами. Для специалиста из этих конкретных примеров осуществления следуют другие предпочтительные варианты осуществления, которые могут дополняться другими признаками из общего описания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ КОМПЛЕКТОВАНИЯ ТАМПОННЫХ АППЛИКАТОРОВ ТАМПОНАМИ | 2019 |

|

RU2791499C2 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| Роторная машина | 1978 |

|

SU781086A1 |

| ПРЯДИЛЬНО-ВЫТЯЖНАЯ И ТЕКСТУРИРУЮЩАЯ МАШИНА | 2007 |

|

RU2434978C2 |

| Устройство для прессования керамических изделий | 1989 |

|

SU1715629A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЭЛАСТИЧНЫХ ПОКРЫТИЙ ВАЛИКОВ ВЫТЯЖНЫХ ПРИБОРОВ ПРЯДИЛЬНЫХ МАШИН | 1953 |

|

SU97708A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| ГИДРАВЛИЧЕСКАЯ ФОРМОВОЧНАЯ МАШИНА И МАШИНА ДЛЯ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКИХ ШАРИКОВ | 2017 |

|

RU2732301C1 |

| УСТРОЙСТВО И СПОСОБ ПОДАЧИ СЛОЖЕННЫХ ИЗДЕЛИЙ ИЗ САНИТАРНО-ГИГИЕНИЧЕСКОЙ БУМАГИ ИЛИ ПОДОБНЫХ ИЗДЕЛИЙ В УПАКОВОЧНУЮ МАШИНУ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2011 |

|

RU2568748C2 |

| ПОДБОРЩИК ПЛОДОВ | 2005 |

|

RU2299552C1 |

Настоящее изобретение касается устройства для формования тампона, которое включает в себя несколько обрабатывающих барабанов 2, 4, 5.1, 5.2 для формования тампона из ленточного материала. Оно включает в себя также по меньшей мере одно передаточное колесо 7 для непрерывной передачи заготовок с первого обрабатывающего барабана 2, 4, 5.1, 5.2 на второй обрабатывающий барабан 4, 5.1, 5.2. Изобретение касается также способа формования тампона из ленточного материала, при этом передача с первого обрабатывающего барабана на второй обрабатывающий барабан осуществляется посредством непрерывно вращающегося передаточного колеса. 3 н. и 15 з.п. ф-лы, 9 ил.

1. Устройство (1) для формования тампонов, включающее в себя

a. несколько обрабатывающих барабанов (2, 4, 5.1, 5.2) для формования тампона из ленточного материала и

отличающееся тем, что включает в себя

b. по меньшей мере одну передаточную станцию (7) для непрерывной передачи заготовки с первого обрабатывающего барабана (2, 4, 5.1, 5.2) на второй обрабатывающий барабан (4, 5.1, 5.2).

2. Устройство по п.1, при этом передаточная станция (7) представляет собой передаточное колесо для непрерывной передачи заготовки с первого обрабатывающего барабана (2, 4, 5.1, 5.2) на второй обрабатывающий барабан (4, 5.1, 5.2), в частности опертое с возможностью вращения вокруг оси R2 вращения передаточное колесо (7), при этом ось R2 вращения параллельна оси R1 вращения обрабатывающих барабанов (2, 4, 5.1, 5.2).

3. Устройство (1) по п.1 или 2, при этом указанные несколько обрабатывающих барабанов (2, 4, 5.1, 5.2) включают в себя первый обрабатывающий барабан (2) для сматывания ленточного материала с получением первой заготовки.

4. Устройство (1) по одному из пп.1-3, при этом указанные несколько обрабатывающих барабанов (2, 4, 5.1, 5.2) включают в себя второй обрабатывающий барабан (4) для прессования первой заготовки с получением второй заготовки.

5. Устройство (1) по одному из пп.1-4, при этом указанные несколько обрабатывающих барабанов (2, 4, 5.1, 5.2) включают в себя по меньшей мере один третий обрабатывающий барабан (5.1, 5.2) для формования и/или разглаживания головки тампона на второй заготовке.

6. Устройство (1) по одному из пп.2-5, при этом передаточное колесо (7) включает в себя несколько подборщиков (12), которые устроены так, что они вводятся в область (18, 19) передачи радиуса (20, 23) вращения по меньшей мере одного из обрабатывающих барабанов (2, 4, 5.1, 5.2).

7. Устройство (1) по п.6, при этом передаточное колесо (7) имеет по меньшей мере одну направляющую кривую (10.1, 10.2), которая направляет подборщики (12) при радиальном движении так, что при вращении передаточного колеса (7) относительно обрабатывающего барабана (2, 4, 5.1, 5.2) задается область (18, 19) передачи, в которой по меньшей мере периодически приемное гнездо (11) подборщика (12) располагается коаксиально обрабатывающему инструменту (39) обрабатывающего барабана.

8. Устройство (1) по одному из пп.2-7, при этом передаточное колесо (7) имеет радиально расположенные подборщики (12), и эти подборщики (12) включают в себя:

a. приемное гнездо (11) для помещения тампона или заготовки;

b. направляющую штангу (13), на которой расположено приемное гнездо (11); и

c. направляющую втулку (14), с помощью которой направляющая штанга (13) оперта с возможностью смещения по своей продольной оси, и которая оперта на вращающийся поворотный диск (16), в частности оперта посредством радиальной опоры.

9. Устройство по одному из пп.2-8, при этом передаточное колесо включает в себя два параллельно расположенных направляющих диска (45.1, 45.2), на каждом из которых выполнено по одной направляющей кривой (10.1, 10.2), по которым подборщики (12) направлены при радиальном движении вокруг оси R2 вращения передаточного колеса так, что радиус действия подборщиков по меньшей мере периодически следует радиусу (21, 23) вращения обрабатывающего инструмента, и передача осуществляется по касательной к радиусу (21, 23) вращения обрабатывающего барабана (2, 4, 5.1, 5.2).

10. Устройство (1) по одному из пп.2-9, при этом обрабатывающие барабаны (2, 4, 5.1, 5.2) включают в себя выталкивающий барабан (32, 34, 35.1, 35.2), который расположен с возможностью вращения вокруг той же оси, что и соответствующий обрабатывающий барабан (2, 4, 5.1, 5.2).

11. Устройство по п.10, при этом выталкивающий барабан (32, 34, 35.1, 35.2) включает в себя несколько выталкивателей (37), которые расположены на радиусе на выталкивающем барабане (32, 34, 35.1, 35.2) таким образом, что они расположены коаксиально обрабатывающим инструментам соответствующего обрабатывающего барабана.

12. Способ формования тампона из ленточного материала, в частности с помощью устройства по одному из пп.1-10, включающий в себя этапы:

a. предоставление ленточного материала;

b. поэтапное формование ленточного материала с помощью нескольких вращающихся обрабатывающих барабанов, в частности непрерывно вращающихся обрабатывающих барабанов, при этом

передачу с первого обрабатывающего барабана на второй обрабатывающий барабан осуществляют непрерывно посредством передаточного колеса.

13. Способ по п.12, при этом поэтапное формование ленточного материала включает в себя этап сматывания, этап прессования и этап формования и/или разглаживания, и при этом каждый из этих этапов осуществляют на определенном непрерывно вращающемся обрабатывающем барабане.

14. Способ по п.13, при этом обрабатывающие барабаны при каждом этапе поэтапного формования двигают изделие в направлении перемещения.

15. Способ по одному из пп.12-14, при этом передаточное колесо при передаче с первого обрабатывающего барабана на второй обрабатывающий барабан выполняет следующие этапы:

a. введение подборщика в область передачи первого обрабатывающего барабана, так что по меньшей мере периодически приемное гнездо подборщика находится в коаксиальном расположении относительно инструмента, и

b. выталкивание заготовки из инструмента в приемное гнездо или из приемного гнезда в инструмент, в частности, путем смещения выталкивателя в продольном направлении инструмента или приемного гнезда.

16. Способ по одному из пп.12-15, при этом выталкиватель на этапе b) расположен на выталкивающем барабане, который вращается параллельно соответствующему обрабатывающему барабану, так что выталкиватели предназначены каждый для одного соответствующего инструмента.

17. Способ по одному из пп.12-16, при этом подборщик передаточного колеса при его вращении направлен с помощью направляющей кривой, так что в области передачи между обрабатывающим барабаном, в частности инструментом обрабатывающего барабана, и приемным гнездом имеется одинаковая скорость по траектории.

18. Применение передаточной станции (7), имеющей радиально расположенные подборщики (12), в частности передаточного колеса (7), для непрерывной передачи заготовки с первого обрабатывающего барабана (2, 4, 5.1, 5.2) на второй обрабатывающий барабан (4, 5.1, 5.2) устройства для изготовления тампонов или заготовок.

| Способ разработки месторождений полезных ископаемых | 1977 |

|

SU636395A1 |

| СПОСОБ ОТРАБОТКИ КАЛИЙНЫХ ПЛАСТОВ | 2009 |

|

RU2412351C1 |

| ГИГИЕНИЧЕСКИЙ ТАМПОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099037C1 |

| Контрольное предохранительное звено для грузовых цепей подъемных кранов или механизмов | 1928 |

|

SU10340A1 |

Авторы

Даты

2023-10-24—Публикация

2019-03-20—Подача