ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам и машинам для упаковки продуктов, при этом создаются упаковки, сформованные лотком, покрытым покрывающей пленкой. Лоток, в свою очередь, сформован несущей пленкой, придающей упаковке необходимую жесткость, и гибкой пластиковой пленкой, приклеенной к указанной несущей пленке.

УРОВЕНЬ ТЕХНИКИ

Известны упаковки, предназначенные для упаковки продуктов, которые содержат основание или лоток и покрывающую пленку для покрытия основания, при этом основание, в свою очередь, сформовано конструкцией, придающей упаковке необходимую жесткость, и гибкой пленкой, приклеенной к указанной конструкции. Конструкция может быть сформована из картона или подобного материала, а гибкая пленка может представлять собой однослойную или многослойную пластиковую пленку. В зависимости от продукта, подлежащего упаковке, как в случае ряда пищевых продуктов, требуется оптимальное сохранение указанных продуктов, и их обычно упаковывают в условиях модифицированной атмосферы, т. е. вводят газ в полость упаковки перед ее полным закрытием, или их упаковывают в условиях вакуума или наличия второй термоусадочной пленки.

Известные упаковочные системы, в частности, в секторе пищевой промышленности, среди прочих, содержат конструкцию, обычно изготавливаемую из нерасширяющихся материалов, приклеенных к пластиковой пленке. В последнее время стало известно использование картона или другого материала растительного или целлюлозного происхождения (например, бумаги или картофельного крахмала) в качестве конструкции, учитывая, что он является более экологически чистым материалом и направлен на уменьшение количества используемого пластика.

В документе EP0946391A1, например, описан способ упаковки, в котором используют упаковку с лотком, сформованным конструкцией или листом картона, который покрыт пластиковой пленкой, и после размещения продукта на указанной пластиковой пленке лоток покрывают дополнительной пленкой. Способ начинается с уже сформованных листов картона, которые подают один за другим в ряд.

В документе WO2018109448A1 описан способ упаковки, при котором продукты упаковывают в упаковку, сформованную лотком, который покрыт покрывающей пленкой. Для создания лотка способ начинается с того, что несущую пленку покрывают пластиковую пленкой, и указанную конфигурацию формируют, чтобы придать ей соответствующую форму, причем в результате этого формования создают полость и получают лоток. Продукт, подлежащий упаковке, располагают в указанной полости, которую затем покрывают покрывающей пленкой. Полость лотков этого типа является мелкой из-за ограничений вытягивания или расширения несущей пленки, поэтому они предусматривают по меньшей мере недостаток, заключающийся в том, что они предназначены только для продуктов, подходящих для упаковки в плоских или мелких лотках.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является предоставление способа и машины для упаковки продуктов, как определено в формуле изобретения.

Один аспект настоящего изобретения относится к способу для упаковки продуктов. В способе выполняют по меньшей мере следующие этапы с целью получения упаковки:

лоток создают посредством присоединения пластиковой пленки на несущей пленке из материала растительного или целлюлозного происхождения, при этом лоток содержит полость заданного периметра и площади и ободок, окружающий полость, причем указанную полость создают посредством приложения заданного давления к области формования указанных пленок,

продукт, подлежащий упаковке, располагают в полости лотка,

покрывающую пленку герметично прикрепляют по меньшей мере к ободку лотка, при этом продукт располагают в полости, и указанный лоток закрывают, и

конфигурацию, сформованную покрывающей пленкой и лотком, разрезают после указанного герметичного прикрепления, при этом получают упаковку.

Кроме того, в способе перед созданием лотка и перед прессованием несущей пленки создают по меньшей мере один опорный разрез в области формования несущей пленки таким образом, что последующее прикладывание давления на указанную область формования, вызывает разделение участков указанной несущей пленки, которые находятся на обеих сторонах опорного разреза, причем несущая пленка содержит по меньшей мере один зазор в полости лотка в результате указанного разделения. Таким образом, получают упаковку с лотком, в которой площадь полости больше, чем площадь области формования несущей пленки, и в которой соединение между пластиковой пленкой и несущей пленкой предотвращает отделение друг от друга отдельных участков несущей пленки на обеих сторонах опорного разреза. В результате количество несущей пленки в полости указанного лотка меньше площади указанной полости, и соединение между обеими пленками создает стабильную и жесткую полость.

Таким образом, получают более глубокую упаковку, чем та, которая описана в документе WO2018109448A1, без необходимости использования большего количества несущей пленки и без необходимости включения предварительно сформованных лотков, как в случае с документом EP0946391A1, и способ может быть реализован с использованием пленок, намотанных в рулон в устройстве подачи, которое может непрерывно их подавать, тем самым облегчая реализацию способа и увеличивая продуктивность или по меньшей мере не оказывая негативного воздействия на нее.

Таким образом, способ позволяет создать более глубокую полость в несущей пленке, несмотря на низкую (или нулевую) способность к растягиванию или способность к расширению материала растительного или целлюлозного происхождения (по меньшей мере по сравнению с пластиковыми материалами). Описанное разделение становится причиной наличия зазоров в несущей пленке после ее формования, но присоединение пластиковой пленки к несущей пленке предотвращает отдаление друг от друга отдельных участков несущей пленки после формования лотка, таким образом, указанное соединение обеспечивает стабильность лотка, в то время как указанная пластиковая пленка покрывает эти зазоры, создаваемые в несущей пленке, при этом продукт соответствующим образом упаковывают в полученную упаковку. Кроме того, при обеспечении несущей пленки требуемой жесткостью в конечной упаковке, надлежащим образом соединенной с пластиковой пленкой, толщина пластиковой пленки может быть меньше, когда, например, может быть использована однослойная пластиковая пленка, что обеспечивает использование меньшего количества пластикового материала с экономическими и экологическими преимуществами, которые оно влечет за собой.

Кроме того, способ позволяет экономить материал несущей пленки, как уже было описано, поскольку жесткость, необходимая для упаковки, сохраняется, несмотря на создаваемые зазоры. Поэтому нет необходимости, чтобы вся поверхность полости была заполнена материалом, соответствующим указанной несущей пленке (зазоры не содержат материала), и без этого количества материала базовой пленки можно будет обойтись, но это не окажет отрицательного влияния на размер полости упаковки или жесткость указанной упаковки.

Другой аспект настоящего изобретения относится к термоформовочной машине. Машина выполнена с возможностью создания упаковки, содержащей лоток и покрывающую пленку, прикрепленную к указанному лотку и расположенную на лотке, причем лоток сформован посредством присоединения пластиковой пленки на несущей пленке из материала растительного или целлюлозного происхождения. Лоток содержит полость и ободок, окружающий полость. Машина содержит формовочное устройство, выполненное с возможностью приложения давления к области формования несущей пленки и пластиковой пленки для создания полости.

Машина дополнительно содержит инструмент для предварительной резки, который расположен выше по потоку относительно формовочного устройства и выполнен с возможностью создания по меньшей мере одного опорного разреза в области формования несущей пленки, и формовочное устройство при приведении его в действие пригодно для нагрева и прижатия пластиковой пленки к несущей пленке, что вызывает соединение между несущей пленкой и пластиковой пленкой, и создания разделения между участками указанной несущей пленки, которые находятся на обеих сторонах опорного разреза, причем несущая пленка содержит по меньшей мере один зазор в полости лотка в результате указанного разделения так, чтобы полученная конечная упаковка содержала лоток, в котором площадь полости лотка больше площади области формования несущей пленки. Соединение между несущей пленкой и пластиковой пленкой предотвращает отделение друг от друга отдельных участков несущей пленки на обеих сторонах зазора после формования лотка. Преимущества, описанные в отношении способа, также достигаются и c машиной.

Эти и другие преимущества и признаки настоящего изобретения станут очевидными с учетом графических материалов и подробного описания настоящего изобретения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

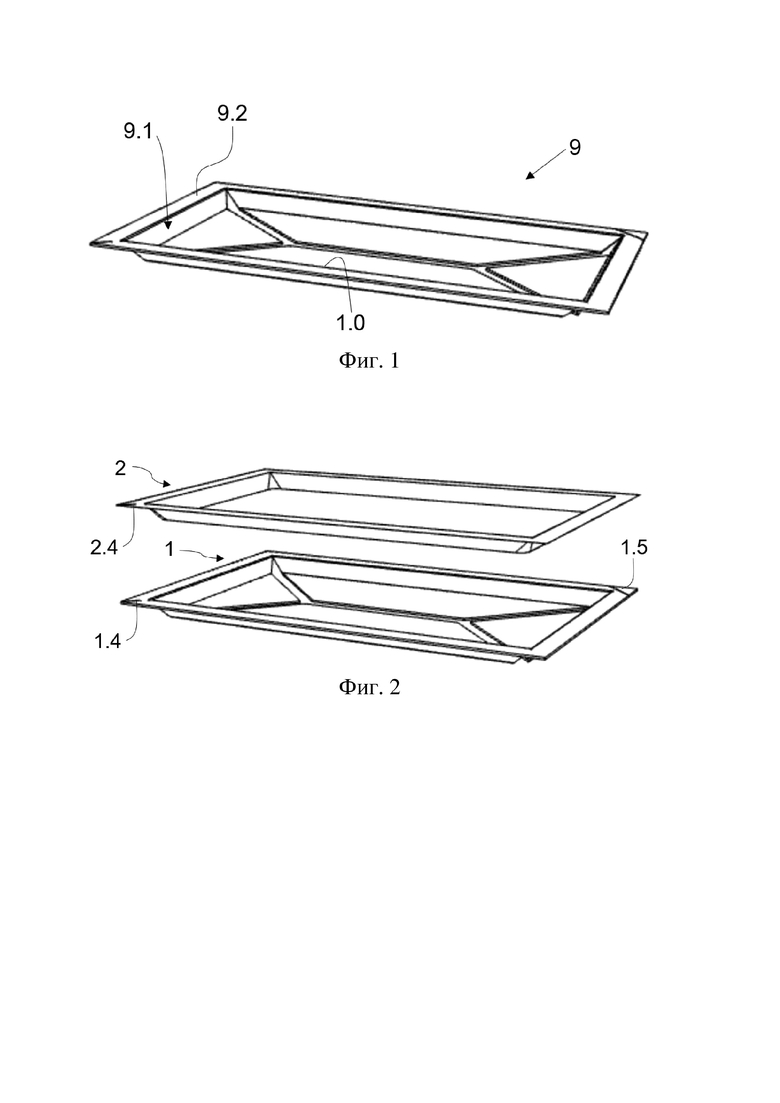

На фиг. 1 показан лоток, полученный в соответствии с вариантом осуществления способа упаковки продуктов согласно настоящему изобретению.

На фиг. 2 показан разобранный вид пленок, которые формируют лоток по фиг. 1.

На фиг. 3 показано несущая и пластиковая пленки, соответствующие лотку по фиг. 1, до формования и после формования.

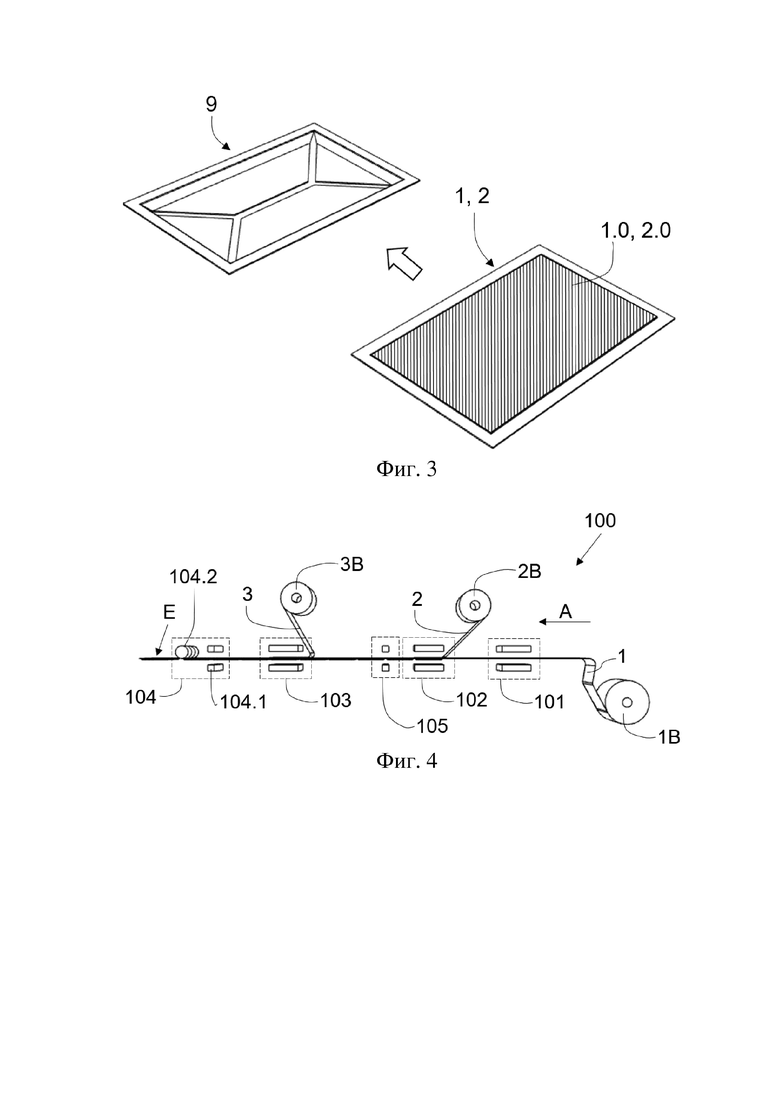

На фиг. 4 схематически показан вариант осуществления термоформовочной машины согласно настоящему изобретению.

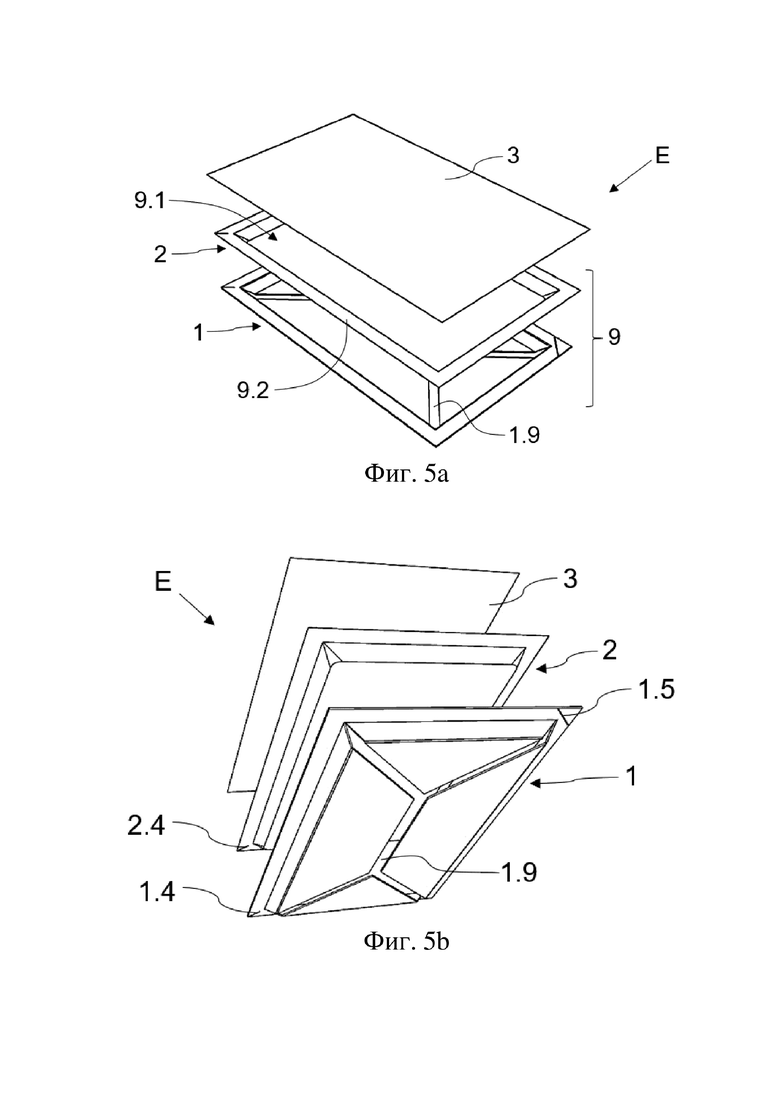

На фиг. 5a показан вид в перспективе упаковки, полученной в соответствии с вариантом осуществления способа согласно настоящему изобретению, без продукта и с формирующими ее пленками, показанными в разобранном виде.

На фиг. 5b показан вид в перспективе снизу упаковки по фиг. 5a.

На фиг. 6 показан опорный разрез в несущей пленке для лотка, такого как показанный на фиг. 1.

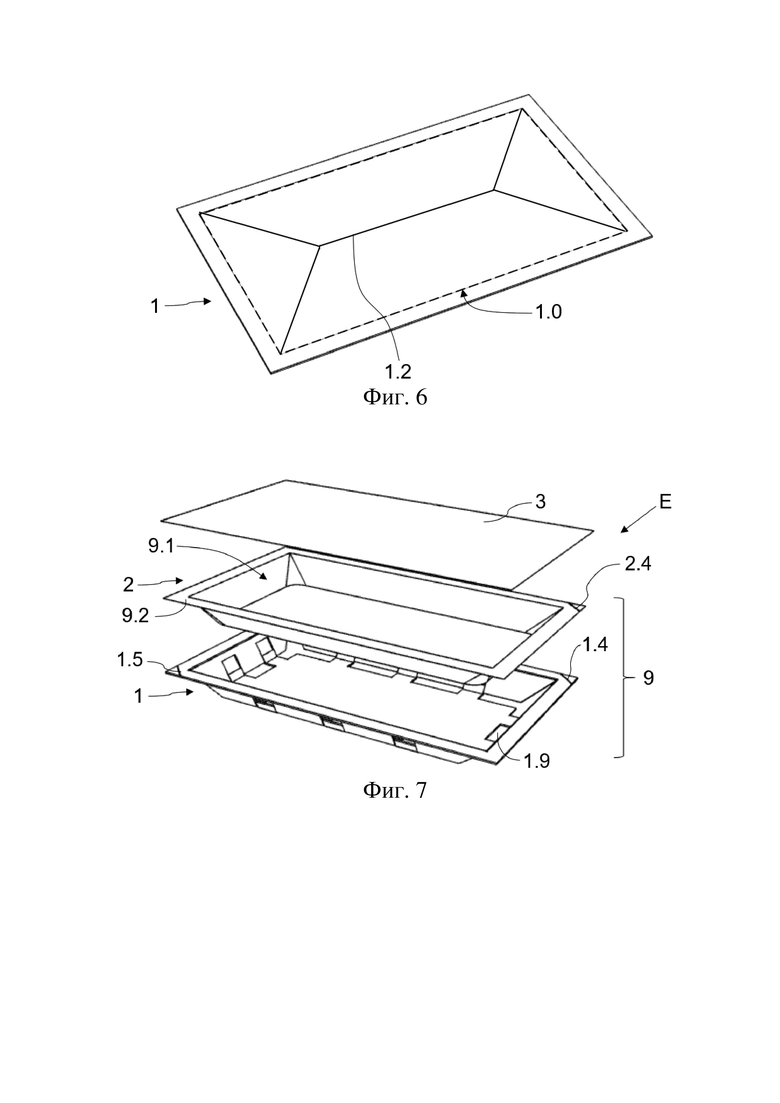

На фиг. 7 показан вид в перспективе упаковки, полученной в соответствии с другим вариантом осуществления способа согласно настоящему изобретению, без продукта и с формирующими ее пленками, показанными в разобранном виде.

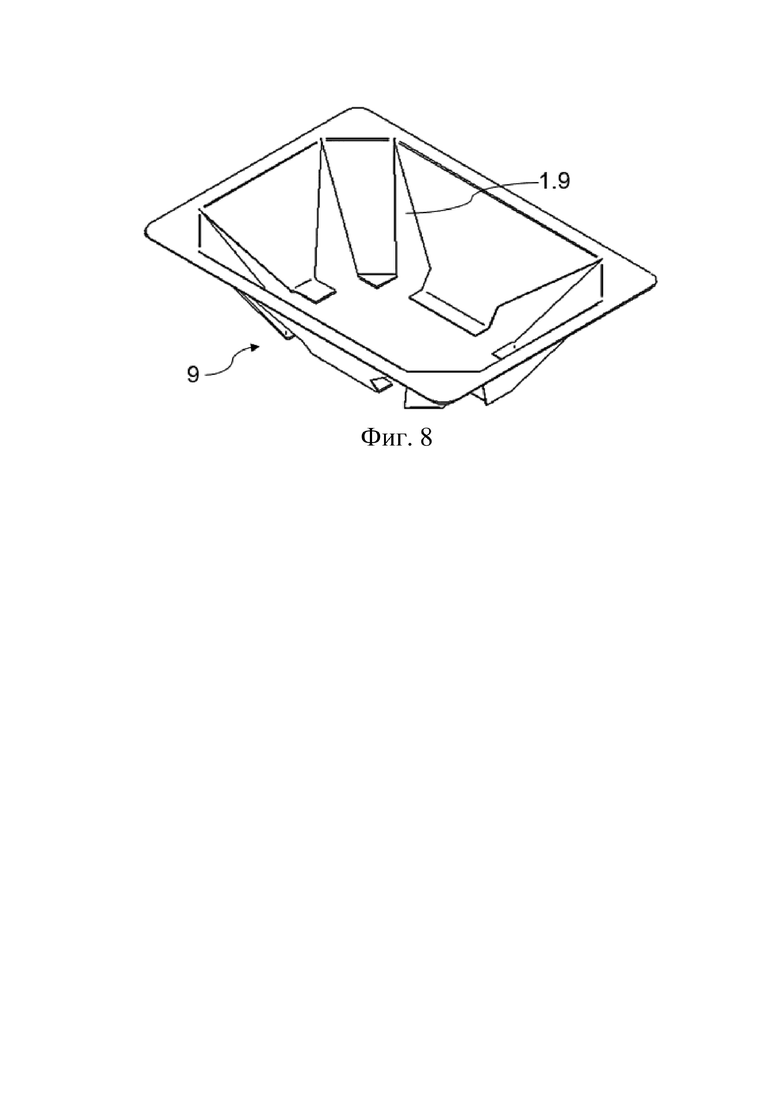

На фиг. 8 показан лоток для упаковки, полученный в соответствии с другим вариантом осуществления способа согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Один аспект изобретения относится к способу упаковки продуктов, в котором лоток 9, подобный тому, который показан в качестве примера на фиг. 1, создают посредством соединения пластиковой пленки 2 с несущей пленкой 1 из материала растительного или целлюлозного происхождения (см. фиг. 2), такого как, например, картон, бумага или картофельный крахмал. Лоток 9 содержит полость 9.1 заданного периметра и площади и ободок 9.2, окружающий полость 9.1, и указанную полость 9.1 создают посредством приложения заданного давления к области 1.0 формования и 2.0 указанных пленок 1 и 2. На фиг. 3 показаны перекрывающиеся пленки 1 и 2, соответствующие лотку 9 по фиг. 1 и 2, до формования и после формирования, в результате чего создается указанный лоток 9.

Предпочтительно несущую пленку 1 и пластиковую пленку 2 непрерывно подают в направлении перемещения A вперед. Кроме того, подачу осуществляют таким образом, что пластиковая пленка 2 располагается на несущей пленке 1. Предпочтительно каждая из указанных пленок 1 и 2 смотана в виде рулона 1B и 2B в соответствующем устройстве подачи, причем эти устройства подачи не изображены на графических материалах, упаковочной машины 100, такой как схематически показанная в качестве примера на фиг. 4, и указанные пленки 1 и 2 подают из указанных устройств подачи.

В контексте настоящего изобретения, когда используются понятия «ниже по потоку» и «выше по потоку», их следует рассматривать в отношении направления перемещения A вперед.

Как только пластиковую пленку 2 размещают на несущей пленке 1, предпочтительно по меньшей мере область 2.0 формования пластиковой пленки 2 нагревают непосредственно и давление совместно и одновременно прикладывают к области 1.0 и 2.0 формования обеих пленок 1 и 2, когда обе пленки 1 и 2 расположены одна поверх другой, что включает в себя один этап формования и соединения обеих пленок 1 и 2 вследствие давления, прикладываемого к обеим пленкам 1 и 2, и нагрева по меньшей мере области 2.0 формования пластиковой пленки 2. Лоток 9 получают в результате формования и соединения. Альтернативно обе пленки 1 и 2 могут быть спрессованы независимо, чтобы вызвать их формование независимым образом, причем они расположены одна поверх другой, как только они формируются, чтобы соединить их друг с другом на последующем этапе, или альтернативно обе пленки 1 и 2 могут быть соединены друг с другом на предыдущем этапе (например, благодаря теплу), и после указанного соединения может быть вызвано их объединенное формование на последующем этапе.

При созданном лотке 9 продукт, подлежащий упаковке (не изображен), располагают в области 9.1 лотка 9, и покрывающую пленку 3 герметично прикрепляют по к меньшей мере ободку 9.2 лотка 9, причем указанный лоток 9 закрыт и указанный продукт упакован. Наконец, конфигурацию формируют посредством покрывающей пленки 3 и лоток 9 разрезают после указанного герметичного прикрепления, при этом получают независимую упаковку E, подобную упаковке, показанной в качестве примера на фиг. 5a и 5b (без продукта).

Кроме того, в любом из вариантов осуществления способа перед прессованием несущей пленки 1 по меньшей мере один опорный разрез 1.2 создают в области 1.0 формования указанной несущей пленки 1, как показано на фиг. 6 в качестве примера, так, чтобы давление, которое впоследствии прикладывают к указанной области 1.0 формования, вызывало разделение участков указанной несущей пленки 1, которые находятся на обеих сторонах опорного разреза 1.2, причем несущая пленка 1 содержит по меньшей мере один зазор 1.9 в полости 9.1 лотка 9 в результате указанного разделения. Таким образом, получают упаковку E с лотком 9, в которой площадь полости 9.1 лотка 9 больше, чем площадь области 1.0 формования несущей пленки 1, и соединение между пластиковой пленкой 2 и несущей пленкой 1 предотвращает удаление друг от друга отдельных участков несущей пленки 1 на обеих сторонах опорного разреза 1.2 после создания лотка 9. В результате количество несущей пленки 1 в полости 9.1 указанного лотка 9 меньше площади указанной полости 9.1, и соединение между обеими пленками создает стабильную и жесткую полость благодаря свойствам обеих пленок 1 и 2, склеенных друг с другом. Упаковка E, показанная на фиг. 5a и 5b, была получена с опорным разрезом 1.2, подобно упаковке, показанной на фиг. 6.

В контексте настоящего изобретения термин «опорный разрез» должен истолковываться как означающий, что воздействие на несущую пленку 1, которое влечет за собой сквозной разрез в несущей пленке 1, или частичный разрез в толщине указанной несущей пленки 1, который создает ослабление в несущей пленке 1 без указанного частичного разреза, влечет за собой формование полного разреза в указанной несущей пленке 1 так, что последующее давление приводит к разрезанию всей толщины, и создается соответствующий зазор 1.9.

Опорный разрез 1.2 несущей пленки 1 выполнен таким образом, что он не разграничивает замкнутый контур в области 1.0 формования указанной несущей пленки 1. Таким образом, это предотвращает отсоединение части несущей пленки 1 от остальной части и ее падение, что оказало бы отрицательное воздействие при реализации способа в упаковочной машине 100. Опорный разрез 1.2 может иметь различные формы и/или конфигурации в зависимости от требований или намерений для упаковки Е, и даже может быть выполнено множество опорных разрезов 1.2. На фиг. 5a и 5b показана упаковка E с пленками 1, 2, и 3, формирующими ее, в разобранном виде, с заданной формой опорного разреза 1.2, и на фиг. 7 показана другая упаковка E с пленками 1, 2, и 3, формирующими ее, в разобранном виде, с другой заданной формой опорного разреза 1.2.

На фиг. 5a и 5b показана упаковка E, создаваемая из опорного разреза 1.2, имеющего форму буквы «Y», соединенной с формой перевернутой буквы «Y», как показано на фиг. 6, содержащего зазор 1.9, в результате чего также формируется указанная форма. Опорный разрез 1.2 может иметь другую конфигурацию, такую как форма буквы «X» или другая форма.

На фиг. 7 показана упаковка E, создаваемая из опорного разреза 1.2, который определяет контур по меньшей мере с одной точкой или участком соединения (не изображена на графических материалах) так, что благодаря указанной точке соединения замкнутый контур не разграничен. Когда на несущую пленку 1 прикладывают давление, результатом этого становится разрыв указанной точки соединения и создание зазора 1.9, показанного на фиг. 7. Как правило, точку или участок соединения используют в тех конфигурациях, в которых после формования несущей пленки 1 часть указанной несущей пленки 1 может быть получена посредством физического отделения от остальной части несущей пленки 1, и указанная точка или участок соединения препятствуют тому, чтобы указанное разделение произошло раньше времени. Однако из-за материала, используемого в несущей пленке 1, другие конфигурации опорного разреза 1.2 могут потребовать точку или участок соединения, поскольку если материал пластичен и/или толщина несущей пленки 1 очень мала, конец несущей пленки 1, расположенный ближе всего к опорному разрезу 1.2, может иметь склонность к западанию, открывая нежелательное пространство между участками на обеих сторонах указанного опорного разреза 1.2 перед приложением давления к области 1.0 формования несущей пленки 1. Конфигурация опорного разреза 1.2, которая может привести к указанной ситуации, соответствует конфигурации, показанной, например, на фиг. 6.

На фиг. 8 показан лоток 9 для упаковки, не изображенной на фигурах и полученной от соответствующего опорного разреза 1.2, выполненного в несущей пленке 1, определяющей контур, который, после приложения давления на указанной несущей пленке 1, в результате приводит к получению зазоров 1.9, показанных на фиг. 9. Такая конфигурация опорных разрезов 1.2 позволяет размещать материал в вершине полученной упаковки, что обеспечивает большую жесткость указанной упаковки.

В некоторых вариантах осуществления способа созданные упаковки E представляют собой легко открываемые упаковки. В этих случаях перед размещением покрывающей пленки 3 на лоток 9 в несущей пленке 1 выполняют легко открываемый разрез 1.4 и в пластиковой пленке 2 выполняют легко открываемый разрез 2.4, совмещенный с указанным легко открываемым разрезом 1.4 несущей пленки 1 (их предпочтительно выполняют совместно и одновременно), на участке указанной несущей пленки 1 и указанной пластиковой пленки 2, который является частью ободка 9.2 лотка 9, в результате чего создается участок открывания между указанными разрезами 1.4 и 2.4 и кромкой созданной конечной упаковки E. Указанные участки пленок 1 и 2 соединяют с покрывающей пленкой 3, когда указанную покрывающую пленку 3 соединяют с лотком 9. Таким образом, воздействуя на указанный участок открывания, можно легко отсоединить или отделить покрывающую пленку 3 лотка 9, открыть упаковку E простым способом и, следовательно, обеспечить возможность получения доступа к упакованному в нее продукту.

Лоток 9 упаковки E сформован двумя пленками 1 и 2, и для облегчения последующего разделения указанных пленок 1 и 2 и их переработки, в некоторых вариантах осуществления способа, перед размещением пластиковой пленки 2 на несущей пленке 1 в участке несущей пленки 1 выполняют разделительный разрез 1.5, который впоследствии формирует часть ободка 9.2 лотка 9. Таким образом, разделительный разрез 1.5 расположен на ободке 9.2 лотка 9, воздействуя на разделительный участок ободка 9.2, который расположен между указанным разделительным разрезом 1.5 и кромкой лотка 9, причем после удаления третьей пленки 3 упаковки E, две пленки 1 и 2 могут быть легко разделены. Указанный участок несущей пленки 1 соединен с пластиковой пленкой 2 в результате соединения между несущей пленкой 1 и указанной пластиковой пленкой 2 так, что его невозможно отсоединить.

Кроме того, в некоторых вариантах осуществления способ приспособлен для упаковки продуктов во второй термоусадочной пленке и/или в условиях модифицированной атмосферы. В этих случаях перед размещением пластиковой пленки 2 на несущей пленке 1 для создания соответствующего лотка 9 выполняют по меньшей мере одно отверстие, не изображенное на графических материалах, в участке пластиковой пленки 2, который будет совмещен по меньшей мере с одним из разрезов 1.2, 1.4, и 1.5, выполненных или выполняемых в несущей пленке 1, когда указанная пластиковая пленка 2 размещена на несущей пленке 1, и/или с зазором 1.9 несущей пленки 1, присутствующим в лотке 9, после создания указанного лотка 9. Впоследствии и через указанное отверстие после размещения покрывающей пленки 3 на лотке 9 и перед соединением указанной покрывающей пленки 3 с указанным лотком 9 в пространстве, разграниченном между указанной покрывающей пленкой 3 и указанным лотком 9, в случае применения упаковки из второй термоусадочной пленки создают вакуум и/или газ, подходящий для упаковки продуктов в условиях модифицированной атмосферы, вводят в указанное пространство в случае применения упаковки в условиях модифицированной атмосферы. Указанное отверстие закрыто покрывающей пленкой 3 в результате последующего соединения между указанной покрывающей пленкой 3 и лотком 9.

В случае использования упаковки из второй термоусадочной пленки предпочтительно, чтобы отверстие пластиковой пленки 2 было выполнено перед размещением пластиковой пленки 2 на несущей пленке 1 таким образом, что оно было совмещено с зазором 1.9 несущей пленки 1, присутствующим в лотке 9, после создания указанного лотка 9, и чтобы оно не было расположено под продуктом, который расположен в указанном лотке 9, таким образом, чтобы вакуум подавали на участок, близкий к указанному продукту, и получали более эффективную упаковку из второй термоусадочной пленки. Известно, что для упаковки из второй термоусадочной пленки требуется нагрев покрывающей пленки 3 таким образом, чтобы вследствие указанного нагрева и вакуума, созданного в пространстве, разграниченном между указанной покрывающей пленкой 3 и указанным лотком 9, покрывающая пленка 3 соединялась с пластиковой пленкой 2 на всей поверхности упаковки E, не занятой продуктом, при этом указанное отверстие, следовательно, закрывают, и создают герметичную упаковку E. Создание отверстия пластиковой пленки 2 таким образом, чтобы оно совмещалось с зазором 1.9 несущей пленки 1, перед размещением пластиковой пленки 2 на несущей пленке 1, сводит к минимуму количество пластиковой пленки 2, требуемое в способе упаковки, поскольку это предотвращает создание указанных отверстий на участках вне упаковки E, которые впоследствии будут утилизированы, и это также увеличивает скорость производства, поскольку вакуум подают непосредственно на полость 9.1 лотка 9.

В случае применения упаковки в условиях модифицированной атмосферы отверстие пластиковой пленки 2 предпочтительно выполнено в участке пластиковой пленки 2, которая формирует часть ободка 9.2 в соответствующем лотке 9. В этом случае нет необходимости размещать отверстие как можно ближе к продукту, как в случае применения упаковки из второй термоусадочной пленки, для достижения более эффективной упаковки. Известно, что для упаковки в условиях модифицированной атмосферы требуется введение газа, подходящего для упаковки продуктов в упаковке E. Предпочтительно отверстие пластиковой пленки 2 соответствует легко открываемому разрезу 1.4 и 2.4, выполненному в несущей пленке 1 и в пластиковой пленке 2, который расположен в ободке 9.2 упаковки E, таким образом, чтобы газ вводили в полость 9.1 лотка 9 через указанное отверстие (легко открываемый разрез 1.4 и 2.4) и чтобы не было необходимости в создании дополнительного отверстия. Когда покрывающую пленку 3 соединяют с пластиковой пленкой 2 вдоль ободка 9.2, указанное отверстие герметично уплотняют. Таким образом, количество пластиковой пленки 2, требуемое в способе упаковки, сводится к минимуму, поскольку это предотвращает создание указанных отверстий в участках за пределами упаковки Е, которые впоследствии должны быть утилизированы, и в предпочтительном случае достигаются дополнительные функции для легко открываемого разреза 1.4 и 2.4.

В некоторых вариантах осуществления способа указанный способ приспособлен для размещения по меньшей мере одной этикетки, не изображенной на графических материалах, с информацией, относящейся к продукту, который подлежит упаковке или упакован, на зазоре 1.9 несущей пленки 1 лотка 9 (кроме того, этикетка может логически превосходить по размеру указанный зазор 1.9, в зависимости от ее размера). Указанная этикетка расположена в несущей пленке 1 таким образом, что по меньшей мере отдельные участки указанной несущей пленки 1 разделены зазором 9.1, так что указанная этикетка также помогает предотвратить разделение участков несущей пленки 1 на обеих сторонах опорного разреза 1.2 посредством их отделения друг от друга и позволяет еще больше уменьшить количество (толщину) несущей пленки 1 и/или пластиковой пленки 2, используемой в упаковке E. Этикетка может быть изготовлена из материала растительного или целлюлозного происхождения, на который нанесена печать, и присоединена, например, к лотку 9 посредством обычной машины для нанесения этикеток.

В некоторых вариантах осуществления упаковка E содержит нижнюю пленку из пластикового материала (не изображена на графических материалах), предпочтительно из того же пластикового материала, что и пластиковая пленка 2, склеенную с несущей пленкой 1 на стороне, противоположной пластиковой пленке 2. Соединение между нижней пленкой и несущей пленкой 1 осуществляется одновременно с соединением между несущей пленкой 1 и пластиковой пленкой 2. С этой целью нижнюю пленку подают из устройства подачи, не изображенного на графических материалах, причем указанная нижняя пленка смотана в виде рулона таким образом, что она расположена под несущей пленкой 1 после выполнения опорного разреза 1.2 в несущей пленке 1, и указанная нижняя пленка соединена с нижней поверхностью несущей пленки 1 на обеих сторонах опорного разреза 1.2, причем по меньшей мере два участка несущей пленки 1, отделенные друг от друга, соединяют друг с другом способом, эквивалентным применяемому к пластиковой пленке 2, но на противоположной поверхности несущей пленки 1, в результате чего наружный и внутренний контуры несущей пленки 1 покрывают пластиковую пленку 2 и нижнюю пленку, а соединение между пластиковой пленкой 2 и нижней пленкой с несущей пленкой 1 обеспечивает в большей степени то, что отдельные участки несущей пленки 1 на обеих сторонах опорного разреза 1.2 не отделяются друг от друга. Тем самым создается более жесткая упаковка Е, и материал несущей пленки 1 и пластиковой пленки 2, таким образом, может быть уменьшен.

Как только упаковка E создана, с помощью соответствующего инструмента 104 для резки выполняют окончательный разрез для разделения указанной упаковки E от остальных пленок 1, 2 и 3 и, таким образом, для получения отдельной упаковки E. Упаковки E могут быть созданы в отдельных рядах, в параллельных рядах. В этом последнем случае инструмент для резки предпочтительно содержит первый инструмент 104.1 для резки для выполнения поперечного разреза и второй инструмент 104.2 для резки для выполнения продольного разреза.

Другой аспект настоящего изобретения относится к термоформовочной машине 100, подходящей для упаковки продуктов подобной той, которая схематически показана в качестве примера на фиг. 4.

Машина 100 выполнена с возможностью создания упаковок E, содержащих лоток 9, определяющий полость 9.1, в которой располагается продукт, подлежащий упаковке (или расположен упакованный продукт), а покрывающая пленка 3 соединена с указанным лотком 9, причем она расположена на лотке 9 и покрывает полость 9.1 (и продукт, расположенный в полости 9.1). Лоток 9 сформован посредством соединения пластиковой пленки 2 с несущей пленкой 1 из материала растительного или целлюлозного происхождения, например, такого как картон, бумага или картофельный крахмал, и содержит ободок 9.2, окружающий полость 9.1. Лоток 9 может быть подобен описанному выше для способа согласно настоящему изобретению в любой из его конфигураций.

Предпочтительно в машине 100 несущую пленку 1 и пластиковую пленку 2 непрерывно подают в направлении перемещения A вперед, как описано выше для способа. Кроме того, подачу осуществляют таким образом, чтобы пластиковая пленка 2 располагалась на несущей пленке 1. Предпочтительно каждая из указанных пленок 1 и 2 смотана в виде рулона 1B и 2B в соответствующем устройстве подачи, и указанные пленки 1 и 2 подают из указанных устройств подачи.

Предпочтительно покрывающую пленку 3 подают непрерывно в направлении перемещения A вперед, и указанная покрывающая пленка 3 намотана в рулон 3B в устройстве подачи, не изображенном на графических материалах. Устройство подачи расположено выше по потоку относительно станции 103 герметичного прикрепления, и предпочтительно ниже по потоку относительно устройств подачи пленок 1 и 2, и даже ниже по потоку относительно формовочного устройства 102. При созданном лотке 9 продукт, подлежащий упаковке (не изображен), располагают в области 9.1 лотка 9, и покрывающую пленку 3 герметично прикрепляют по меньшей мере к ободку 9.2 лотка 9 в станции 103 герметичного прикрепления с приспособлением для герметичного прикрепления, при этом указанный лоток 9 закрывают. Наконец, конфигурацию формируют посредством покрывающей пленки 3 и лоток 9 разрезают после указанного герметичного прикрепления посредством инструмента 104 для резки, при этом получают независимую упаковку E, подобную упаковке, показанной в качестве примера на фиг. 5a и 5b (без продукта).

Машина 100 содержит формовочное устройство 102, которое выполнено с возможностью приложения давления к соответствующей области 1.0 и 2.0 формования указанных пленок 1 и 2 для создания полости 9.1. Предпочтительно формовочное устройство 102 содержит один формовочный инструмент 102 для одновременного прессования обеих пленок 1 и 2 (когда они перекрываются), в данном случае оно будет расположено ниже по потоку относительно устройств подачи пленок 1 и 2, но при этом оно может предусматривать соответствующий формовочный инструмент для прессования, например, на каждой из пленок 1 и 2. В этом последнем случае формовочное устройство 102 может содержать формовочный инструмент для каждой пленки 1 и 2, и каждый формовочный инструмент должен быть расположен ниже по потоку относительно устройства подачи соответствующей пленки 1 и 2.

Машина 100 дополнительно содержит инструмент 101 для предварительной резки, который расположен выше по потоку относительно формовочного устройства 102 и ниже по потоку относительно устройства подачи несущей пленки 1. Устройство подачи пластиковой пленки 2 может быть расположено ниже по потоку относительно указанного инструмента 101 для предварительной резки. Инструмент 101 для предварительной резки выполнен с возможностью создания опорного разреза 1.2 (или опорных разрезов 1.2) в области 1.0 формования несущей пленки 1, что уже было описано для способа. Предпочтительно формовочное устройство 102 с его приведением в действие пригодно для нагрева и прессования второй пленки 2 к несущей пленке 1, что вызывает соединение между несущей пленкой 1 и второй пленкой 2, при этом в то же время оно вызывает разделение участков указанной несущей пленки 1, которые находятся на обеих сторонах опорного разреза 1.2 при создании полости 9.1, причем несущая пленка 1 содержит по меньшей мере один зазор 1.9 в полости 9.1 лотка 9 в результате указанного разделения. Таким образом, полученная конечная упаковка E содержит лоток 9, в котором площадь полости 9.1 лотка 9 больше площади области 1.0 формования несущей пленки 1.

Инструмент 101 для предварительной резки содержит режущую кромку (не изображена на графических материалах) для выполнения опорного разреза 1.2 в несущей пленке 1, и указанная режущая кромка выполнена таким образом, чтобы не разграничивать замкнутый контур. Следовательно, нет риска отсоединения части несущей пленки 1, который может быть опасен для машины 100, и, кроме того, нет риска, что упаковка Е не будет создана. То, что описано выше для способа относительно точки или участка соединения, также будет действительным для случая применения машины 100 согласно настоящему изобретению, и оно не будет повторяться.

Некоторые варианты осуществления машины 100 сконфигурированы для создания легко открываемой упаковки E, подобной описанной для способа. В этих вариантах осуществления машина 100 содержит прокалывающий инструмент 105 для легко открываемого разреза, выполненный с возможностью выполнения легко открываемых разрезов 1.4 и 2.4 в обеих пленках 1 и 2, в одном и том же участке указанной несущей пленки 1 и указанной пластиковой пленки 2, который является частью ободка 9.2 лотка 9, в результате чего образуется участок открывания между указанными разрезами 1.4 и 2.4 и кромкой созданной конечной упаковки E, как описано выше.

В некоторых вариантах осуществления машина 100 содержит прокалывающий инструмент для разделительного разреза, выполненный с возможностью выполнения разделительного разреза 1.5 в участке несущей пленки 1, который впоследствии образует часть ободка 9.2 лотка 9, в результате чего возникает разделительный участок в указанном ободке 9.2 между указанным разделительным разрезом и кромкой лотка 9, аналогичный описанному выше. В вариантах осуществления, в которых машина 100 содержит прокалывающий инструмент 105 для легко открываемого разреза и прокалывающий инструмент для разделительного разреза, оба инструмента могут быть одним и тем же инструментом с приспособлениями и/или режущими кромками, необходимыми для выполнения соответствующих операций.

В некоторых вариантах осуществления машина 100 содержит прокалывающий инструмент, не изображенный на графических материалах, который расположен выше по потоку относительно формовочной станции 102 и выполнен с возможностью выполнения отверстия в участке пластиковой пленки 2, причем указанное отверстие совмещено по меньшей мере с одним из разрезов 1.2, 1.4, и 1.5, выполненных в несущей пленке 1, и/или с зазором 1.9 несущей пленки 1, присутствующим в лотке 9, как описано выше для способа. В этих вариантах осуществления машина 100 дополнительно содержит устройство, не изображенное на графических материалах, предпочтительно в станции 103 герметичного прикрепления, которая выполнена с возможностью создания вакуума между покрывающей пленкой 3 и указанным лотком 9, и/или с возможностью введения газа, подходящего для упаковки продуктов в условиях модифицированной атмосферы, между покрывающей пленкой 3 и указанным лотком 9 через указанное отверстие, как описано выше для способа. Прокалывающий инструмент выполнен с возможностью выполнения отверстия пластиковой пленки 2 на участке указанной пластиковой пленки 2, который является частью ободка 9.2 соответствующего лотка 9, или с возможностью выполнения отверстия пластиковой пленки 2 таким образом, чтобы оно совмещалось с зазором 1.9 несущей пленки 1, присутствующим в лотке 9. В некоторых вариантах осуществления указанный прокалывающий инструмент представляет собой прокалывающий инструмент 105 для легко открываемого разреза, причем указанный прокалывающий инструмент 105 для легко открываемого разреза, выполнен с возможностью выполнения обеих операций.

В некоторых вариантах осуществления машина 100 содержит устройство подачи (не изображено на графических материалах), подходящее для подачи нижней пленки из пластикового материала, смотанной в виде рулона (не изображена). Устройство подачи располагает указанную нижнюю пленку из пластикового материала под несущей пленкой 1. Соединение между нижней пленкой и несущей пленкой 1 осуществляется одновременно с соединением между несущей пленкой 1 и пластиковой пленкой 2 в формовочном устройстве 102. С этой целью нижнюю пленку подают таким образом, чтобы она располагалась под несущей пленкой 1, как только инструмент 101 для предварительной резки выполнит опорный разрез 1.2 в несущей пленке 1, и указанная нижняя пленка соединяется с нижней поверхностью несущей пленки 1 на обеих сторонах опорного разреза 1.2 в формовочном устройстве 102, причем по меньшей мере два участка несущей пленки 1, разделенные друг от друга, соединяют друг с другом способом, эквивалентным применяемому к пластиковой пленке 2, но на нижней стороне несущей пленки 1, в результате чего наружный и внутренний контуры несущей пленки 1 покрывают пластиковую пленку 2 и нижнюю пленку, а соединение между пластиковой пленкой 2 и нижней пленкой с несущей пленкой 1 обеспечивает в большей степени то, что отдельные участки несущей пленки 1 на обеих сторонах опорного разреза 1.2 не отделяются друг от друга.

Машина 100 выполнена с возможностью осуществления способа согласно настоящему изобретению в соответствии с любым из его вариантов осуществления и/или конфигураций, предусматривающих с этой целью соответствующую конфигурацию и/или вариант осуществления, и наоборот. Как машина, так и способ согласно настоящему изобретению выполнены с возможностью создания упаковок, подобных описанным, в любом из их вариантов осуществления и/или конфигураций, предусматривающих с этой целью соответствующую конфигурацию и/или вариант осуществления.

Настоящее изобретение относится к способам и машинам для упаковки продуктов, при этом создаются упаковки, сформованные лотком, покрытым покрывающей пленкой. Способ упаковки продуктов, в котором лоток создают посредством соединения пластиковой пленки с несущей пленкой из материала растительного или целлюлозного происхождения. При этом лоток содержит полость заданного периметра и площади и ободок, окружающий полость. Причем указанную полость создают посредством приложения заданного давления к области формования указанных пленок. Продукт, подлежащий упаковке, располагают в полости лотка. Покрывающую пленку герметично прикрепляют по меньшей мере к ободку лотка, с размещением продукта в полости таким образом, что лоток закрывают. Конфигурацию, сформованную покрывающей пленкой и лотком, разрезают после указанного герметичного прикрепления и получают упаковку. При этом перед созданием лотка и перед прессованием несущей пленки по меньшей мере один опорный разрез создают в области формования несущей пленки так, чтобы последующее давление, прилагаемое к указанной области формования вызывало разделение участков указанной несущей пленки, которые находятся на обеих сторонах опорного разреза. Причем в результате указанного разделения несущая пленка содержит по меньшей мере один зазор в полости лотка, таким образом, получают упаковку с лотком, в которой площадь полости лотка больше площади области формования несущей пленки. Группа изобретений также относится к термоформовочной машине для упаковки продуктов, которая выполнена с возможностью создания вышеуказанной упаковки. Группа изобретений обеспечивает создание более глубокой полости в несущей пленке, несмотря на низкую способность к растягиванию или способность к расширению материала растительного или целлюлозного происхождения. Кроме того, экономится материал несущей пленки. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Способ упаковки продуктов, при котором создают лоток (9) посредством соединения пластиковой пленки (2) с несущей пленкой (1) из материала растительного или целлюлозного происхождения, при этом лоток (9) содержит полость (9.1) заданного периметра и площади и ободок (9.2), окружающий полость (9.1), и указанную полость (9.1) создают посредством приложения заданного давления к области (1.0, 2.0) формования указанных пленок (1, 2), продукт, подлежащий упаковке, располагают в полости (9.1) лотка (9), покрывающую пленку (3) герметично прикрепляют по меньшей мере к ободку (9.2) лотка (9) с размещением продукта в полости (9.1), таким образом, лоток (9) закрывают, и конфигурацию, сформованную покрывающей пленкой (3) и лотком (9), разрезают после указанного герметичного прикрепления, при этом получают упаковку (E), отличающийся тем, что перед созданием лотка (9) и перед прессованием несущей пленки (1) по меньшей мере один опорный разрез (1.2) создают в области (1.0) формования несущей пленки (1) так, чтобы последующее давление, прилагаемое к указанной области (1.0) формования вызывало разделение участков указанной несущей пленки (1), которые находятся на обеих сторонах опорного разреза (1.2), причем в результате указанного разделения несущая пленка (1) содержит по меньшей мере один зазор (1.9) в полости (9.1) лотка (9), таким образом, получают упаковку (E) с лотком (9), в которой площадь полости (9.1) лотка (9) больше площади области (1.0) формования несущей пленки (1).

2. Способ по п. 1, отличающийся тем, опорный разрез (1.2), выполняемый в несущей пленке (1), выполняют таким образом, что он не разграничивает замкнутый контур в области (1.0) формования указанной несущей пленки (1).

3. Способ по п. 1 или 2, отличающийся тем, что опорный разрез (1.2), выполненный в несущей пленке (1), имеет форму буквы «X» или форму буквы «Y», соединенной с перевернутой буквой «Y».

4. Способ по любому из пп. 1-3, отличающийся тем, что опорный разрез (1.2), выполненный в несущей пленке (1), содержит по меньшей мере одну точку соединения или участок соединения, которые разграничивают незамкнутый контур так, что, когда давление прикладывают в области (1.0) формования несущей пленки (1), точку соединения разрывают и создают соответствующий зазор (1.9).

5. Способ по любому из пп. 1-4, отличающийся тем, что перед размещением покрывающей пленки (3) на лотке (9) на участке указанной несущей пленки (1) и указанной пластиковой пленки (2), которая формирует часть ободка (9.2) лотка (9), в несущей пленке (1) выполняют легко открываемый разрез (1.4) и в пластиковой пленке (2) выполняют легко открываемый разрез (2.4), совмещенный с указанным легко открываемым разрезом (1.4) несущей пленки (1), с созданием в результате участка открывания между указанными разрезами и кромкой конечной упаковки (E).

6. Способ по любому из пп. 1-5, отличающийся тем, что перед размещением пластиковой пленки (2) на несущей пленке (1) на участке несущей пленки (1), который впоследствии образует часть ободка (9.2) лотка (9), выполняют разделительный разрез (1.5) с созданием в результате разделительного участка в указанном ободке (9.2) между указанным разделительным разрезом и кромкой лотка (9).

7. Способ по любому из пп. 1-6, отличающийся тем, что перед размещением пластиковой пленки (2) на несущей пленке (1) для создания соответствующего лотка (9) в участке пластиковой пленки (2) выполняют по меньшей мере одно отверстие, которое совмещают по меньшей мере с одним из разрезов (1.2, 1.4, 1.5), выполненных в несущей пленке (1), и/или зазором (1.9) несущей пленки (1), присутствующим в лотке (9), и после размещения покрывающей пленки (3) на лотке (9) и перед соединением покрывающей пленки (3) с указанным лотком (9) посредством указанного отверстия создают вакуум между покрывающей пленкой (3) и указанным лотком (9) и/или в указанное пространство через указанное отверстие вводят газ, подходящий для упаковки продуктов в условиях модифицированной атмосферы, и указанное отверстие затем закрывают покрывающей пленкой (3), когда указанную покрывающую пленку (3) соединяют с указанным лотком (9).

8. Способ по п. 7, отличающийся тем, что отверстие пластиковой пленки (2) выполняют в участке указанной пластиковой пленки (2), который является частью ободка (9.2) соответствующего лотка (9).

9. Способ по п. 7, отличающийся тем, что отверстие пластиковой пленки (2) выполняют перед размещением пластиковой пленки (2) на несущей пленке (1) таким образом, что оно совмещено с зазором (1.9) несущей пленки (1), присутствующим в лотке (9) после создания указанного лотка (9).

10. Термоформовочная машина для упаковки продуктов, причем машина (100) выполнена с возможностью создания упаковки (E), содержащей лоток (9) и покрывающую пленку (3), соединенную с указанным лотком (9) и расположенную на лотке (9), причем лоток (9) сформован посредством соединения между несущей пленкой (1) из материала растительного или целлюлозного происхождения и пластиковой пленкой (2), расположенной на несущей пленке (1), и при этом указанный лоток (9), содержит полость (9.1) и ободок (9.2), окружающий полость (9.1), при этом машина (100) содержит формовочное устройство (102), выполненное с возможностью приложения давления в области (1.0, 2.0) формования несущей пленки (1) и пластиковой пленки (2) для создания полости (9.1), отличающаяся тем, что машина (100) дополнительно содержит инструмент (101) для предварительной резки, который выполнен с возможностью создания по меньшей мере одного опорного разреза (1.2) в области (1.0) формования несущей пленки (1), при этом формовочное устройство (102) при приведении в действие выполнено с возможностью нагрева и прессования второй пленки (2) к несущей пленке (1), что вызывает соединение между несущей пленкой (1) и второй пленкой (2), и создания разделения участков несущей пленки (1), которые находятся на обеих сторонах опорного разреза (1.2), при создании полости (9.1), причем в результате указанного разделения несущая пленка (1) содержит по меньшей мере один зазор (1.9) в полости (9.1) лотка (9), таким образом полученная конечная упаковка (E) содержит лоток (9), в котором площадь полости (9.1) лотка (9) больше площади области (1.0) формования несущей пленки (1).

11. Машина по п. 10, отличающаяся тем, что инструмент (101) для предварительной резки содержит режущую кромку для выполнения опорного разреза (1.2) в несущей пленке (1), и при этом указанная режущая кромка выполнена таким образом, чтобы не разграничивать замкнутый контур.

12. Машина по п. 10 или 11, отличающаяся тем, что содержит прокалывающий инструмент (105) для легко открываемого разреза, выполненный с возможностью выполнения легко открываемого разреза (1.4) в несущей пленке (1) и легко открываемого разреза в пластиковой пленке (2), на одном и том же участке указанной несущей пленки (1) и указанной пластиковой пленки (2), который является частью ободка (9.2) лотка (9), с созданием в результате участка открывания между указанными разрезами и кромкой конечной упаковки (E).

13. Машина по любому из пп. 10-12, отличающаяся тем, что содержит прокалывающий инструмент для разделительного разреза, выполненный с возможностью выполнения разделительного разреза (1.5) на участке несущей пленки (1), который впоследствии образует часть ободка (9.2) лотка (9), с созданием в результате разделительного участка в указанном ободке (9.2) между указанным разделительным разрезом и кромкой лотка (9).

14. Машина по любому из пп. 10-13, отличающаяся тем, что содержит прокалывающий инструмент, выполненный с возможностью выполнения отверстия на участке пластиковой пленки (2), которое совмещено по меньшей мере с одним из разрезов (1.2, 1.4, 1.5), выполненных в несущей пленке (1) и/или зазором (1.9) несущей пленки (1), присутствующим в лотке (9), и устройство, выполненное с возможностью создания вакуума между покрывающей пленкой (3) и указанным лотком (9) и/или введения газа, подходящего для упаковки продуктов в условиях модифицированной атмосферы, между покрывающей пленкой (3) и указанным лотком (9) через указанное отверстие.

15. Машина по п. 14, отличающаяся тем, что прокалывающий инструмент расположен выше по потоку относительно формовочного устройства (102) и выполнен с возможностью выполнения отверстия пластиковой пленки (2) таким образом, что оно совмещено с зазором (1.9) несущей пленки (1), присутствующем в лотке (9) после того, как лоток (9) создан.

| US 4257530 A, 24.03.1981 | |||

| US 5253801 A, 19.10.1993 | |||

| WO 9828195 A1, 02.07.1998 | |||

| CA 2878863 A1, 23.01.2014 | |||

| Горелка для газопламенного напыления порошкообразных материалов | 1979 |

|

SU946391A3 |

Авторы

Даты

2023-10-27—Публикация

2020-04-28—Подача