Устройство относится к камерной сушке древесины и предназначено для сушки низкосортной древесины и неизмельченных древесных отходов для последующей термической модификации и получения измельченной древесины, а также для использования в качестве топлива. Устройство предназначено для работы совместно с установками для термической модификации древесины путем повторного использования топочных газов, образующихся в них при сжигании твердого топлива или древесных отходов.

Известна технология и устройство конвективной сушки и термической модификации древесины в среде топочных газов [RU 2642701 C2, МПК F26B 3/04, F26B 7/00]. В качестве топлива могут использоваться природный или сжиженный газы. Сжигание топлива осуществляется газовыми горелками в топке с открытой камерой сгорания.

Недостатком способа и устройства является продолжительность технологии сушки – до 15 дней и больше, а также относительная дороговизна в виду использования природного или сжиженного газа. Возможно продолжительность может быть уменьшена благодаря установлению более высоких температур обработки, однако эта информация авторами изобретения не раскрыта.

Наиболее близким аналогом является способ и устройство сушки и термической обработки древесины [RU 2437043 C1, МПК F26B 3/04, F26B 9/06] с использованием топочных газов. Устройство состоит из внутренней герметичной камеры для размещения внутри штабеля, перфорированного фальш-пола, отдельной топки, соединенного с газоходами, расположенными внутри самой камеры.

Недостаток устройства с учетом специфики области применения заключается в невозможности использования в паре с отдельной автоклавной установкой для термической модификации древесины. Это связано с тем, что сложно перенаправить в рассматриваемую установку выходящие топочные газы для их повторного использования. Также горизонтальная загрузка с использованием грузовой тележки пригодна для укладки штабеля пиломатериалов, однако формирование подобным образом штабеля из низкосортной древесины и отходов в виду различного размера и форм достаточно продолжительно и сложно или даже невозможно.

Данный аналог взят за прототип.

Техническим результатом является интенсификация процесса сушки за счет использования более высоких температур агента сушки (топочных газов), повышение экономической эффективности путем повторного использования топочных газов и комбинирование процессов термической модификации и сушки низкосортной древесины и неизмельченных древесных отходов.

Технический результат достигается тем, что сушильная камера расположена выше источника топочных газов, который соединен с ней дымоходной трубой, имеющей свободный выход топочных газов в нижнюю внутреннюю ее часть; на некотором расстояния от дна камеры между входным дымоходным отверстием и штабелем древесины на всю площадь камеры расположено фальшдно в виде однородно перфорированного экрана, предназначенного для искрогашения и равномерного распределения теплового потока по длине и ширине штабеля; верхняя часть камеры для быстрой погрузки и разгрузки штабеля снабжена свободнолежащей на термостойких уплотнителях съемной крышкой с монтажными петлями для зацепления и перемещения подъемно-транспортными машинами и механизмами; в верхней части сушильной камеры на одной из боковых стенок с противоположной стороны относительно нижнего входного отверстия имеется дымоходное выходное отверстие и соединенная с ней дымоходная труба; входная труба снабжена запорно-регулирующей арматурой для регулирования потока топочных газов.

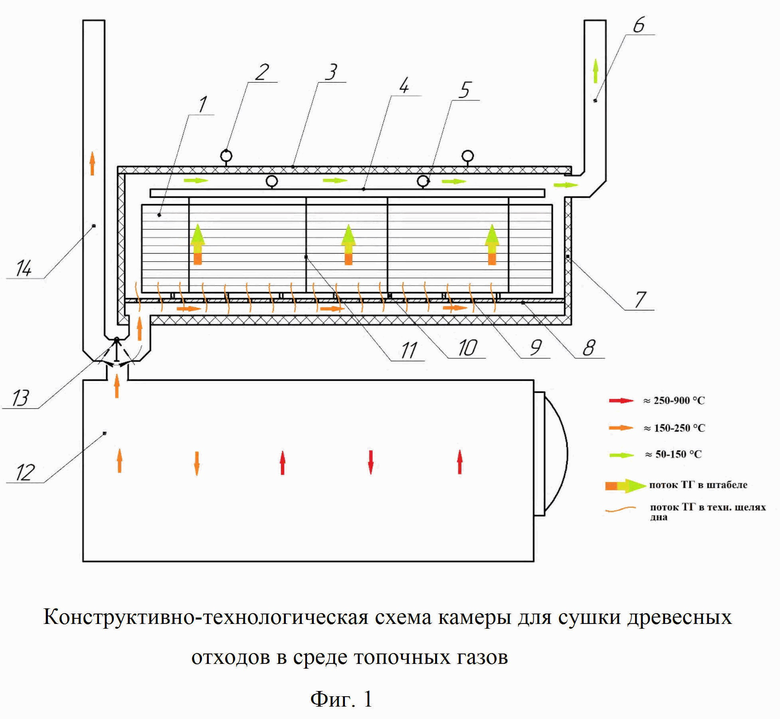

На фигуре 1 представлена конструкционно-технологическая схема камеры для сушки древесных отходов в среде топочных газов.

Камера для сушки древесных отходов, основанная на использовании в качестве агента сушки естественного восходящего потока топочных газов, пронизывающего штабель древесины неизмельченных древесных отходов 1,

имеет в верхней части для быстрой погрузки и разгрузки штабеля свободнолежащую на термостойких уплотнителях съемную верхнюю крышку 3 с монтажными (подъемными) петлями 2 для зацепления и перемещения подъемно-транспортными машинами и механизмами, а также траверсу 4 и ее монтажные (подъемные) петли 5. Дымоходная труба 6 установлена в верхней части двойной металлической стенки камеры с минеральным (каменным) утеплителем посередине 7; в нижней части горизонтально расположено фальшдно 8 с вентиляционными отверстиями (технологическими щелями) 9, выше которых размещены поперечные опоры 10; между сушильной камерой и автоклавной установкой термической модификации 12 установлена запорно-регулирующая арматура 13, расположена на разветвлении дымоходной трубы прямоточного выхода топливных газов 14.

Камера для сушки древесных отходов работает следующим образом.

Топочные газы (стрелки на фиг.1) от сжигания твердого топлива или древесных отходов в автоклавной установке 12 попадают в дымоход с U-образным разветвлением потоков и запорно-регулирующей арматурой 13 для переключения направления топочных газов (далее – ТГ). Это необходимо для возможности регулирования температуры внутри камеры путем регулирования потока ТГ или полного их перекрытия поступления в сушильную камеру путем перенаправления в дымоходную трубу прямоточного выхода 14. После попадания в сушильную камеру ТГ распространяются вначале в нижней части, а именно в полости между дном камеры и фальшдном 8, а затем через отверстия (технологические щели) 9 в фальшдне попадают во внутреннюю часть камеры со штабелем. Таким образом, внутренняя часть камеры вместе со штабелем 1 заполняются ТГ и благодаря постоянному естественному восходящему их потоку создается необходимая температура для сушки и бескислородная среда обработки. Несмотря на высокую температуру агента сушки воспламенение штабеля 1 исключено благодаря отсутствию кислорода и его притока во время работы, использованию фальшдна 8, который также выполняет роль экрана для предотвращения попадания искр вместе с ТГ на штабель 1 и применение поперечных промежуточных опор 10, которые не допускают соприкосновения древесины с фальшдном 8 как с самым горячим элементом конструкции камеры. Загрузка неизмельченных древесных отходов осуществляется сверху с помощью подъемно-транспортных механизмов или машин путем подъема и снятия съемной верхней крышки 3 с помощью монтажных петель 2. Загрузка и выгрузка из штабеля 1 осуществляется с помощью траверсы 4 и петель 5. При этом быстрота загрузки и выгрузки обеспечена тем, что обвязочные стальные канаты 11 и траверса 4 не снимаются в процессе сушки и остаются в ней в запасованном, но свободном состоянии, а сам штабель 1 ложится на поперечные опоры 10. Свободное состояние необходимо чтобы обсушиваемые отходы и низкосортная древесина в виде обрезков, пиломатериалов, кусковых отходов не располагались внутри камеры в уплотненном состоянии и обеспечивалась максимально возможная естественная вертикальная вентиляция внутри штабеля. Возможно также при подготовке штабеля 1 для сушки уложить дополнительные прокладки по высоте из этих же материалов.

Стенки 7 камеры предлагается изготавливать трехслойными, а именно с двойной (наружной и внутренней) стальными стенками и негорючим утеплителем между ними. С этой целью могут быть использованы стандартные сэндвич-панели с каменным (базальтовым) утеплителем.

Использование более высоких температур агента сушки (топочных газов) влияет негативно на качество обрабатываемой древесины. Существует высокая вероятность образования таких пороков древесины, как трещины различных видов, коробление, потемнение древесины и т.д. Поэтому предлагаемое конструктивно-технологическое решение не предназначено для сушки пиломатериалов по основному назначению, то есть в виде деловой древесины.

Основным направлением изобретения является «супер-интенсивная» (ускоренная) сушка древесного низкосортного сырья или отходов для последующей термической модификации и производства щепы, в том числе, при изготовлении термодревбетона [RU 2790390 C1, МПК С04В 18/26], либо при использовании в качестве топлива для указанной автоклавной установки, работающей по технологии AST [RU 2724421 C2, МПК F27K 5/00]. Необходимость разработки предлагаемой установки подтверждается практикой в условиях реального производства и связана с: 1) необходимостью полного высушивания древесного сырья для осуществления процесса термической модификации; 2) обеспечением сбалансированности и снижением простоя камер для термической модификации при работе в паре с сушильными установками, которые выражаются максимальной возможной синхронизацией времени и объема сушки и термической модификации древесного сырья; 3) необходимостью повышения эффективности обработки путем перенаправления тепловой энергии топочных газов автоклавной установки для термической модификации на сушку древесного сырья; 4) продолжительностью естественной сушки до необходимого состояния (6-10 % влажности), которая для средней полосы России составляет от 1 месяца и более и возможна только в теплые летние месяцы, а существующие классические технологии и установки (конвективная, вакуумная, в СВЧ полях и т.д.) не подходят для сушки подобного древесного сырья, либо вследствие продолжительности процесса сушки, либо в связи с ее высокой себестоимостью.

Устройство относится к камерной сушке древесины и предназначено для сушки низкосортной древесины и неизмельченных древесных отходов для последующей термической модификации и получения измельченной древесины, а также для использования в качестве топлива. Камера для сушки расположена выше источника топочных газов, который соединен с ней дымоходной трубой, имеющей свободный выход топочных газов в нижнюю внутреннюю ее часть; на некотором расстояния от дна камеры между входным дымоходным отверстием и штабелем древесины на всю площадь камеры расположено фальшдно в виде однородно перфорированного экрана, предназначенного для искрогашения и равномерного распределения теплового потока по длине и ширине штабеля; верхняя часть камеры для быстрой погрузки и разгрузки штабеля снабжена свободнолежащей на термостойких уплотнителях съемной крышкой с монтажными петлями для зацепления и перемещения подъемно-транспортными машинами и механизмами; в верхней части сушильной камеры на одной из боковых стенок с противоположной стороны относительно нижнего входного отверстия имеется дымоходное выходное отверстие и соединенная с ней дымоходная труба; входная труба снабжена запорно-регулирующей арматурой для регулирования потока топочных газов. Техническим результатом является интенсификация процесса сушки за счет использования более высоких температур агента сушки (топочных газов), повышение экономической эффективности путем повторного использования топочных газов и комбинирование процессов термической модификации и сушки низкосортной древесины и неизмельченных древесных отходов. 1 ил.

Камера для сушки древесных отходов, основанная на использовании в качестве агента сушки естественного восходящего потока топочных газов, пронизывающего штабель древесины, отличающаяся тем, что сушильная камера расположена выше источника топочных газов, который соединен с ней дымоходной трубой, имеющей свободный выход топочных газов в нижнюю внутреннюю ее часть; на некотором расстояния от дна камеры между входным дымоходным отверстием и штабелем древесины на всю площадь камеры расположено фальшдно в виде однородно перфорированного экрана, предназначенного для искрогашения и равномерного распределения теплового потока по длине и ширине штабеля; верхняя часть камеры для быстрой погрузки и разгрузки штабеля снабжена свободнолежащей на термостойких уплотнителях съемной крышкой с монтажными петлями для зацепления и перемещения подъемно-транспортными машинами и механизмами; в верхней части сушильной камеры на одной из боковых стенок с противоположной стороны относительно нижнего входного отверстия имеется дымоходное выходное отверстие и соединенная с ней дымоходная труба; входная труба снабжена запорно-регулирующей арматурой для регулирования потока топочных газов.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2018 |

|

RU2724421C2 |

| СПОСОБ И УСТРОЙСТВО СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2437043C1 |

| ТУННЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306503C1 |

| СУШИЛЬНЫЙ КОМПЛЕКС И СПОСОБ ЭКСПЛУАТАЦИИ СУШИЛЬНОГО КОМПЛЕКСА | 2021 |

|

RU2755851C1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1987 |

|

SU1563867A1 |

Авторы

Даты

2023-11-08—Публикация

2023-06-23—Подача