Изобретение относится к способу сушки и термической модификации древесины и может быть использовано в деревообрабатывающей, мебельной и строительной отрасли для получения древесины с улучшенными защитными и декоративными свойствами.

Известен способ термической модификации древесины, состоящий из трех фаз: сушка при температуре 100÷130°С в среде водяного пара; термообработка при температуре 185÷215°С в течение 2-3 часов в зависимости от конечного назначения изделия; охлаждение древесины, сопровождающееся орошением водой при температуре 80÷90°С. Все фазы проходят при атмосферном давлении. Данная технология термической модификации древесины зарегистрирована как товарная марка «ThermoWood»™ [1].

Одним из недостатков данного способа является достаточно большая продолжительность подготовительной фазы - сушки древесины. В существующих камерах для термической модификации на основе данной технологии применяются нагревательные элементы, использующие в качестве источника энергии электричество. Представленные недостатки вкупе приводят к дороговизне процесса подготовки и высокотемпературной обработки древесины.

Также известен способ сушки и термической обработки древесины заключающийся в том, что сушка древесины осуществляется при чередующихся стадиях нагрева древесины при атмосферном давлении и в вакууме до влажности древесины 15-18 процентов. Процесс последующей досушки до абсолютно сухого состояния переходит в процесс термообработки и сопровождается повышением давления за счет испарения влаги при повышении температуры до 200÷240°С по определенному закону [2]. Подвод тепловой энергии осуществляется контактным способом от перфорированных металлических пластин электрического нагревательного элемента.

Недостаток способа и устройства для сушки и термической обработки древесины заключается в том, что чередующиеся стадии нагрева и остужения древесины при атмосферном давлении и в вакууме, требуют значительного усложнения конструктивных исполнений камер, работающих на дешевых источниках тепловой энергии (отходы деревообработки, уголь и т.д.). Следует также отметить, что к недостатку изобретения, как и к вышеуказанному аналогу, относится использование относительно дорогого источника энергии - электричества.

Наибольший интерес для практической реализации технологии и создании относительно недорогой термодревесины имеет способ термической обработки, заключающийся в постепенном нагрев и последующей выдержке древесины при температуре 200÷240°С в среде топочных газов, образующихся в результате сжигания отходов деревообработки. При этом излишняя тепловая энергия, отведенная при охлаждении топочных газов, используется для сушки древесины [3].

Данный способ термической модификации древесины был взят в качестве прототипа в связи со способом нагрева и конструктивными особенностями устройства для его осуществления.

Недостаток прототипа заключается в прямом нагреве древесины топочными газами и охлаждении древесины путем орошения водой, что может повлечь за собой, особенно в случае термообработки готового изделия из древесины, покрытия копотью и сажей ее поверхности, заметным потемнением, локальными прожогами и остаточным специфическим запахом.

Общим недостатком рассмотренных способов является продолжительность термообработки при пиковых температурах свыше 185°С, особенно в случае плотной укладки штабеля или при обработке достаточно толстых пиленых лесоматериалов, например полог, половые и террасные доски, блок-хаус, ламели клееного бруса и т.д.

Технический результат заключается в снижении стоимости термической модификации древесины посредством уменьшения продолжительности ее подготовки и высокотемпературной обработки, а также за счет применения альтернативных недорогих источников тепловой энергии.

Технический результат достигается тем, что высокотемпературная обработка древесины состоит из трех фаз общей продолжительностью от 2 часов и более: постепенный прогрев древесины до максимальных установленных температур модификации при избыточном давлении среды; модификация при максимально установленных температурах среды обработки длительностью от 1,5 часов с тремя и более циклами двухступенчатого изменения давления среды обработки от избыточного до атмосферного и наоборот с выдержкой при каждом давлении; постепенного естественного снижения температуры при максимально установленных температурах модификации до 50°С и менее в течение 6÷12 часов при атмосферном давлении. Подготовка к высокотемпературной обработке заключается в предварительной сушке древесины, которая состоит из четырех последовательных фаз общей продолжительностью от 2,5 часов и более: прогрев и сушка при температуре среды до 130°С в вакууме; сушка при температуре среды 130÷150°С и атмосферном давлении; постепенное охлаждение древесины посредством снижения температуры от 150°С до 130°С и атмосферном давлении среды; постепенного снижения температуры среды от 130°С в вакууме.

Устройство для осуществления подготовки и высокотемпературной обработки древесины состоит из герметичной внутренней камеры, расположенной внутри установки подготовки и высокотемпературной обработки древесины, стенки которой по всей их длине разогреваются в процессе контакта с топочными газами при их прохождении между внутренней камерой и наружной стенкой установки; для создания среды перегретого пара внутри камеры служат дымогарные трубы пароперегревателя, расположенные в топочном отсеке и соединенные с внешним источником воды, водных растворов или других жидких составов, используемых для создания внутрикамерной среды для модификации. Для сохранения избыточного давления и вакуума служит перепускной регулируемый клапан или запорный кран, а для создания вакуума применяется вакуумный насос или другое предназначенное для этого устройство. Подача пара осуществляется посредством перфорированной трубы или форсунок, расположенных по всей длине камеры в нижней ее части; перфорированная труба или форсунки соединены с пароперегревателем.

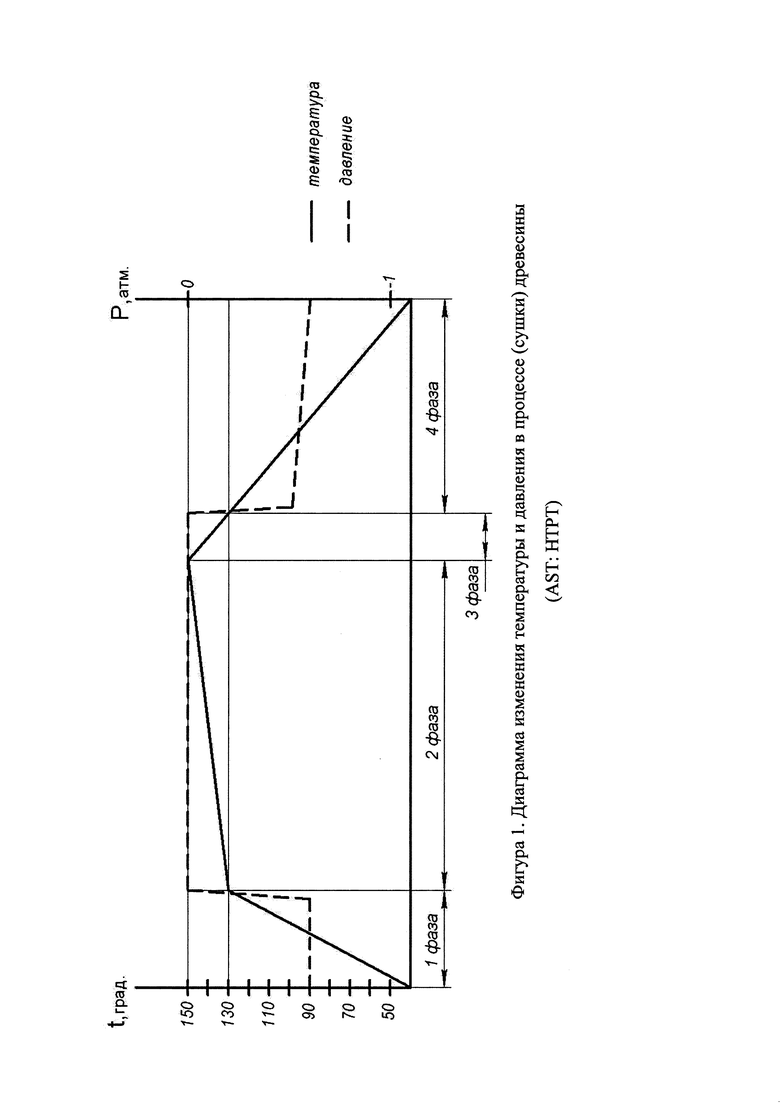

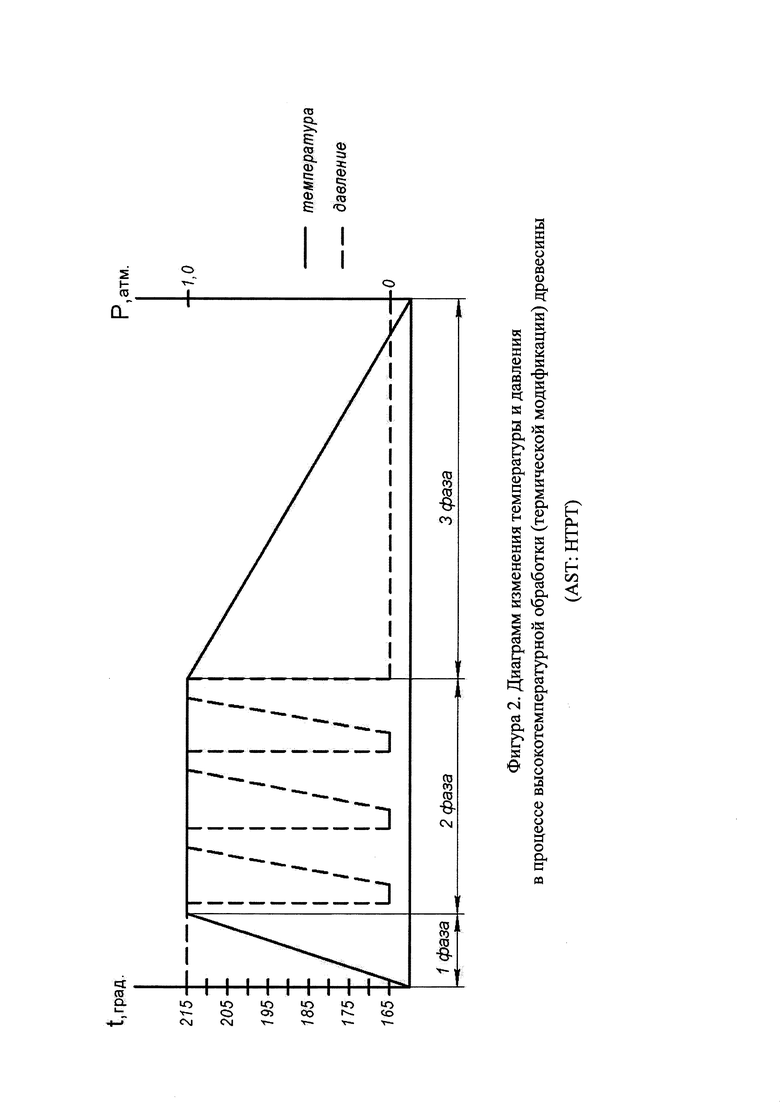

На фиг. 1 представлена диаграмма изменения температуры и давления в процессе (сушки) древесины (AST: НТРТ); на фиг. 2 - диаграмм изменения температуры и давления в процессе высокотемпературной обработки (термической модификации) древесины (AST: НТРТ); на фиг. 3 - общий вид конструкции устройства для подготовки и высокотемпературной обработки древесины (AST DryMod z).

Устройство состоит из:

герметичной внутренней камеры 1, расположенной внутри установки 2, и наружной ее стенки 3; дымогарных труб, являющиеся одновременно пароперегревателем 4, расположенным в топочном отсеке 5 и соединенным с внешним источником воды, водных растворов или других жидких составов используемых для создания внутри камерной среды для модификации посредством крана 6; запорного крана 7 или перепускного регулируемого клапана камеры 1; вакуумного насоса 8 или другого предназначенного для этого устройства; перфорированной трубы 9 или форсунок для равномерной подачи пара по всей длине камеры 1 в нижней ее части, соединенных с пароперегревателем 4; дымоходной трубы 10 для создания тяги и отвода газов из установки 2; загрузочного люка 11 для штабеля 12, с установленным на нем электродвигателем 13 центробежного вентилятора 14 внутренней системы вентиляции камеры 1; канала 15 для продувки воздуха на всю длину внутренней камеры 1 в котором расположена перфорированная труба 9 или форсунки.

Способ осуществляется следующим образом.

Предварительная подготовка древесины к термической модификации заключается в ее сушке до влажности не более 15% от 2,5 часов и более в зависимости от ее размеров, породы и исходной влажности. Первоначально осуществляется прогрев камеры и сушка древесины при температуре среды до 130°С в среде вакуума (фиг. 1, 1 фаза). Для создания разряженной среды периодически на время до приобретения необходимой величины разряжения среды в камере 1 включается вакуумный насос 8. Вакуум значительно снижает температуру кипения и испарения воды, что повышает скорость сушки древесины. Далее следует продолжительная 2 фаза (см. фиг. 1) - сушка при температуре среды внутри камеры 130÷150°С и атмосферном давлении. Нормализация давления внутри камеры до атмосферного осуществляется путем открытия запорного крана 7. Следующая фаза (фиг. 1, 3 фаза) сопровождается охлаждением древесины посредством снижения температуры от 150°С до 130°С при атмосферном давлении среды. Отдельное выделение этой фазы связано с тем, что свыше 130°С происходит интенсивное испарение влаги и образование насыщенного пара, что недопустимо для работы вакуумного насоса. Заключительная 4 фаза (см фиг. 1) сушки - это фаза остывания и кондиционирования древесины в вакуумной среде. В этой фазе разряжение воздуха в камере может образовываться естественно путем остывания среды внутри камеры 1 при закрытом кране 7 или принудительно с помощью вакуумного насоса 8.

Высокотемпературная обработка древесины выполняется в среде перегретого водяного пара с избыточным давлением и пиковой температурой обработки 160÷225°С в зависимости от конечного назначения изделия и состоит из трех фаз общей продолжительностью от 2 часов и более. Первоначально выполняется постепенный прогрев древесины до максимальных установленных температур модификации при избыточном давлении среды (фиг. 2, 1 фаза). Термическая модификация древесины осуществляется при ее выдержке при пиковых температурах от 1,5 часов (фиг. 2, 2 фаза). Поскольку древесина является газопроницаемым материалом, то для интенсификации и повышения качества обработки, особенно в случае плотной укладки штабеля или при термообработке достаточно толстых пиленых лесоматериалов, например полог, половые и террасные доски, блок-хаус, ламели клееного бруса и т.д., применяется периодическое изменение давления среды обработки от избыточного до атмосферного и наоборот. Это способствует лучшему проникновению перегрето пара в пиленые лесоматериалы и соответственно повышению эффективности и снижению продолжительности ее обработки. Заключительная 3 фаза (см. фиг. 2) модификации сопровождается продолжительным естественным охлаждением температуры древесины при атмосферном давлении.

Избыточное давление внутри камеры 1 создается путем подачи перегретого пара в перфорированную трубу 9 или форсунки от пароперегревателя 4, в который в свою очередь под давлением подается вода, водные растворы или другие жидкие составы от внешних источников путем открытия крана 6. В топке 5 сжигаются отходы деревообработки или другие недорогие источники тепловой энергии, которые разогревают дымогарные трубы пароперегревателя 4. Горячие газы от горения в топке 5 проходят в полости между внутренней камерой 1 и внешней стенкой 3 установки 2, тем самым дополнительно разогревая стенки камеры 1 по всей длине, и выходят через дымоходную трубу 10. Превышенное над атмосферным давление пара в камере 1 стравливается путем открывания запорного крана 7. Для равномерного разогрева штабеля 12 применяется внутрикамерная циркуляция пара с помощью перфорированного канала 15 и центробежного вентилятора 14, приводимого во вращение электродвигателем 13, установленным на съемном загрузочном люке 11.

Рекомендуемая величина избыточного давления и вакуума среды обработки: должна быть не ниже представленных на фигурах 1 и 2; зависит от технических характеристик камеры, вакуумного насоса и т.д.

Представленная технология (способ) подготовки и высокотемпературной обработки древесины прошла апробирование и одобрена Научно-техническим творческим партнерством «Амарант» и получила полное название «Amarant standard technology: high temperature processing technology» (AST: НТРТ). Устройство для осуществления подготовки и высокотемпературной обработки древесины реализовано НТТП «Амарант» в виде опытного образца и получило название «Amarant standard technology. Drying and modification z-series» (AST DryMod z).

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера для сушки древесных отходов в среде топочных газов | 2023 |

|

RU2806939C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОДРЕВБЕТОНА | 2021 |

|

RU2790390C1 |

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ПРОИЗВОДСТВА СУХИХ МОДИФИЦИРОВАННЫХ ПИЛОМАТЕРИАЛОВ | 2008 |

|

RU2424857C2 |

| СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2425305C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422053C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2422266C1 |

| Установка для термической обработки материалов | 2023 |

|

RU2818430C1 |

Группа изобретений относится к деревообрабатывающей промышленности, в частности к термической модификации древесины. Cушат древесину при температуре среды до 130°С в вакууме. Далее сушат древесину при температуре среды 130°С…150°С при атмосферном давлении. Постепенно снижают температуру среды от 150°С до 130°С при атмосферном давлении. Затем постепенно снижают температуру среды в вакууме. Прогревают древесину при избыточном давлении, выполняют модификацию от 1,5 часов с тремя и более циклами двухступенчатого изменения давления от избыточного до атмосферного и наоборот с выдержкой при каждом давлении. Постепенно снижают температуру до 50°С и менее в течение 6…12 ч при атмосферном давлении. Установка (2) состоит из герметичной камеры (1), вентилятора (14) и топки. В топочном отсеке (5) расположены дымогарные трубы пароперегревателя (4), соединенные с источником воды. Для сохранения избыточного давления и вакуума в камере выполнен перепускной регулируемый клапан или запорный кран (7), а для создания вакуума - вакуумный насос (8). В нижней части камеры расположены перфорированная труба (9) или форсунки, соединенные с пароперегревателем. Уменьшается продолжительность термообработки древесины. 2 н.п. ф-лы, 3 ил.

1. Способ подготовки и высокотемпературной обработки древесины, отличающийся тем, что выполняют предварительную вакуумную сушку и термическую модификацию древесины в среде перегретого водяного пара с избыточным давлением и пиковой температурой обработки 160°С…225°С, причем предварительная сушка древесины состоит из четырех последовательных фаз общей продолжительностью от 2,5 ч и более: прогрев и сушка при температуре среды до 130°С в вакууме, сушка при температуре среды 130°С…150°С при атмосферном давлении, постепенное охлаждение древесины посредством снижения температуры от 150°С до 130°С при атмосферном давлении среды, постепенное снижение температуры среды от 130°С в вакууме, а высокотемпературная обработка древесины состоит из трех фаз общей продолжительностью от 2 ч и более: постепенный прогрев древесины до максимальных установленных температур модификации при избыточном давлении среды, модификация при максимально установленных температурах среды обработки длительностью от 1,5 часов с тремя и более циклами двухступенчатого изменения давления среды обработки от избыточного до атмосферного и наоборот с выдержкой при каждом давлении, постепенное естественное снижение температуры от максимально установленных температур модификации до 50°С и менее в течение 6…12 ч при атмосферном давлении.

2. Установка для подготовки и высокотемпературной обработки древесины, состоящая из внутренней камеры с механизмом загрузки и крепления штабеля пиленых лесоматериалов, вентилятора для осуществления вентиляции внутри камеры, топки для сжигания отходов деревообработки, отличающаяся тем, что внутренняя камера выполнена герметичной и расположена внутри установки, стенки которой по всей их длине выполнены с возможностью разогрева в процессе контакта с топочными газами при их прохождении между внутренней камерой и наружной стенкой установки, при этом для создания среды перегретого пара внутри камеры в топочном отсеке расположены дымогарные трубы пароперегревателя, соединенные с внешним источником воды, водных растворов, используемых для создания внутрикамерной среды для модификации, причем для сохранения избыточного давления и вакуума в камере выполнен перепускной регулируемый клапан или запорный кран, а для создания вакуума - вакуумный насос, причем по всей длине камеры в нижней ее части расположены перфорированная труба или форсунки для подачи пара, соединенные с пароперегревателем.

| СПОСОБ ТЕРМООБРАБОТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2422266C1 |

| СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2425305C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 0 |

|

SU283033A1 |

| WO 2012172585 A2, 20.12.2012 | |||

| KR 101462012 B1, 19.11.2014. | |||

Авторы

Даты

2020-06-23—Публикация

2018-08-27—Подача