Изобретение относится к трубопрокатному производству, в частности к рабочему инструменту прошивных станов поперечно-винтовой прокатки, используемому при получении гильз для производства труб.

Известен валок прошивного стана (патент РФ №2220796, В21В 27/02, В21В 19/04, опубл. 10.01.2004), который имеет участок для соединения с приводом, две опорные шейки для подшипников, рабочий участок, состоящий из входного и выходного конусов, и рабочий участок, служащий для центрирования гильзы на выходе из очага деформации, расположенный консольно на выходной стороне валка.

Недостаток валка заключается в том, что отклонение от оси прокатки может происходить не только на выходе из очага деформации, но и на входе, вследствие чего происходит износ и/или неточная настройка входной стороны оборудования прошивного стана, что приводит к кривизне заготовки и торцевому наплыву металла, при этом носик оправки и оправка входят в заготовку с отклонением от ее центра, что способствует разностенности гильзы и готовой трубы.

Известен валок для винтовой прокатки труб (а.с. СССР №973200 В21В 27/02, В21В 19/04, опубл. 15.11.1982), принятый за прототип, который содержит входной и выходной конусы и имеет выступ, который выполнен на части поверхности входного конуса валка и имеет профиль вдоль оси валка, ограниченный кривой второго порядка, сопряженной с образующей входного конуса.

Недостатком валка является то, что выступ, выполненный на поверхности входного конуса валка, образует эксцентриситет, при контакте с валками заготовка отклоняется от оси прокатки, ухудшается ее захват валками и ось заготовки смещается относительно оси прокатки, что приводит к разностенности и образованию внутренних дефектов. Винтовая впадина, образуемая выступом валка на поверхности заготовки, в процессе прошивки может привести к закатам металла.

Технической задачей изобретения является разработка конструкции валка прошивного стана, обеспечивающей центрирование заготовки по оси прокатки в момент захвата валками за счет повышения втягивающих усилий при захвате.

Технический результат заключается в обеспечении стабильного захвата валками заготовки за счет создания дополнительного контакта на входном участке, что снижает разностенность и образование дефектов на внутренней поверхности гильзы.

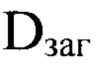

Указанный технический результат достигается за счет того, что валок прошивного стана содержит входной и выходной конусы и выступ. Согласно изобретению, на входной стороне валка расположен направляющий участок длиной L1, рассчитанной по формуле:

где  - наружный диаметр прошиваемой заготовки, мм;

- наружный диаметр прошиваемой заготовки, мм;

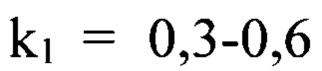

- коэффициент, учитывающий геометрические параметры технологического инструмента,

- коэффициент, учитывающий геометрические параметры технологического инструмента,

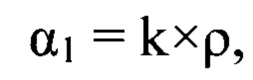

угол образующей которого с осью прокатки составляет

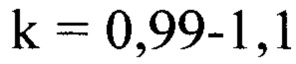

где  - коэффициент, учитывающий величину угла раскатки валков прошивного стана,

- коэффициент, учитывающий величину угла раскатки валков прошивного стана,

ρ - угол раскатки валков прошивного стана, град.,

при этом выступ расположен на направляющем участке и выполнен в виде радиусного гребня.

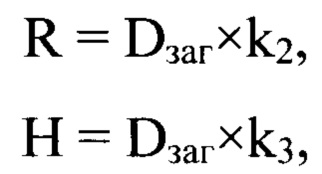

В частном случае выполнения радиусный гребень выполнен радиусом R и высотой Н, рассчитанными по следующим формулам:

где  - коэффициент, учитывающий вид заготовки,

- коэффициент, учитывающий вид заготовки,

- коэффициент, учитывающий параметры настройки прошивного стана.

- коэффициент, учитывающий параметры настройки прошивного стана.

В частном случае выполнения направляющий участок валка выполнен цилиндрическим.

В частном случае выполнения что направляющий участок валка выполнен конусным.

Выполнение направляющего участка на входной стороне валка длиной L1, рассчитанной по формуле (1), ограничивает степень свободы задаваемой заготовки и обеспечивает более плавную подачу заготовки в валки. Угол образующей направляющего участка с осью прокатки составляет  что обеспечивает при развороте и установке валков в стан параллельность образующей направляющего участка оси прокатки и максимальную площадь контакта с заготовкой. Расположение на направляющем участке радиусного гребня обеспечивает стабильный захват заготовки валками за счет повышения втягивающих усилий при захвате и дополнительного контакта на входном участке и центрирование ее по оси прокатки в момент захвата заготовки валками, за счет чего происходит снижение разнотолщинности гильзы и повышается качество получаемых гильз.

что обеспечивает при развороте и установке валков в стан параллельность образующей направляющего участка оси прокатки и максимальную площадь контакта с заготовкой. Расположение на направляющем участке радиусного гребня обеспечивает стабильный захват заготовки валками за счет повышения втягивающих усилий при захвате и дополнительного контакта на входном участке и центрирование ее по оси прокатки в момент захвата заготовки валками, за счет чего происходит снижение разнотолщинности гильзы и повышается качество получаемых гильз.

Предпочтительно выполнение радиусного гребня радиусом R и высотой Н, рассчитанными по формулам (3) и (4), для получения максимально возможного ограничения степени свободы заготовки и обеспечения плавной и беспрепятственной подачи заготовки в валки прошивного стана.

Выбор коэффициентов, учитывающих геометрические параметры технологического инструмента k1, величину угла раскатки валков прошивного стана k, вид заготовки k2 и параметры настройки прошивного стана k3, проводили экспериментально путем многократных замеров полученной гильзы при прокатке заготовок различного сортамента с учетом кривизны, фактического диаметра, состояния наружной поверхности заготовки и при различных параметрах настроек прошивного стана.

В период первичного захвата заготовки валками и контакта заготовки с радиусными гребнями происходит снижение пика нагрузки на приводы прошивного стана, что обеспечивает более щадящий режим работы оборудования, и, как следствие, снижение вероятности поломок.

Предлагаемая калибровка валков оказывает положительное влияние на осуществление вторичного захвата заготовок за счет дополнительного контакта с радиусными гребнями на направляющем участке валков, что позволяет сократить количество циклов деформации до встречи заготовки с оправкой, повысить точность геометрических параметров и качество гильз.

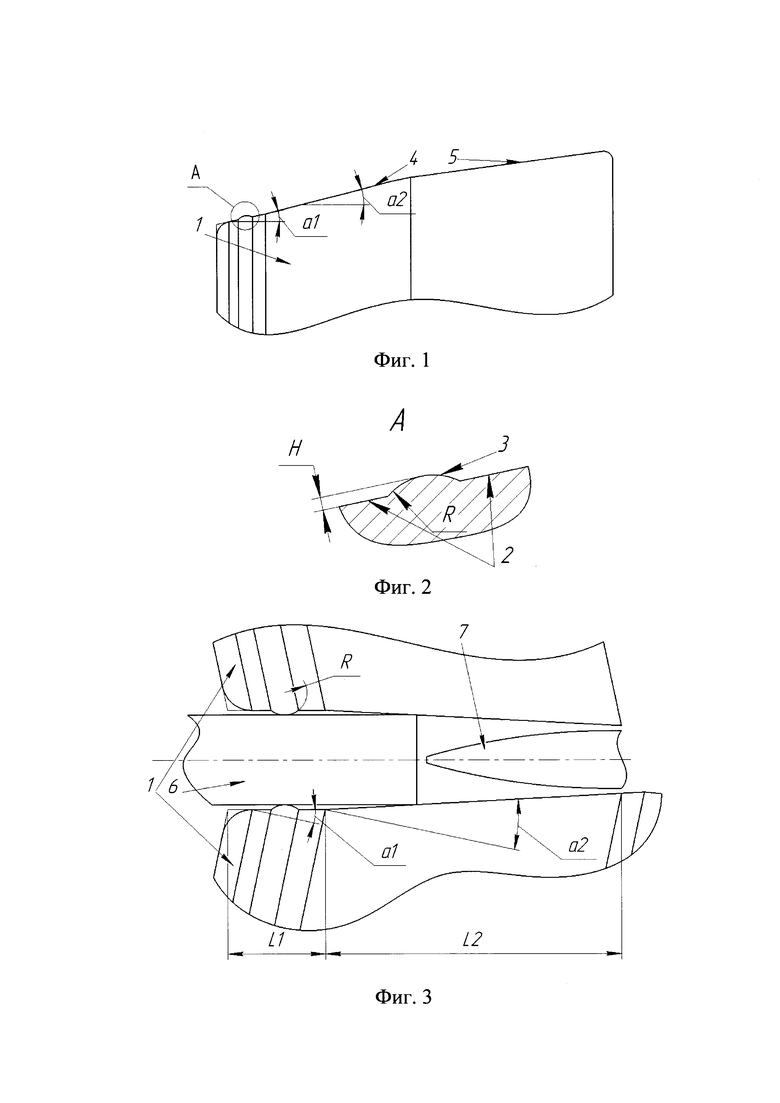

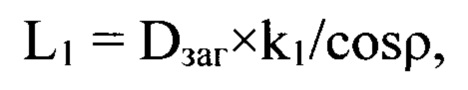

Предлагаемое изобретение поясняется графически, где на фиг. 1 схематически показан продольный разрез валка прошивного стана, на фиг. 2 показан вид А на фиг. 1, на фиг. 3 - расположение валков предлагаемой конструкции перед заполнением металлом очага деформации.

Валок 1 содержит на входной стороне направляющий участок 2, на котором выполнен радиусный гребень 3, рабочий участок, состоящий из входного 4 и выходного 5 конусов. Направляющий участок 2 выполнен длиной L1, рассчитанной по формуле (1), угол образующей направляющего участка 2 с осью прокатки составляет α1, рассчитанный по формуле (2). Радиусный гребень 3 предпочтительно выполнен радиусом R и высотой Н, величина которых рассчитана по формулам (3) и (4), соответственно.

Направляющий участок 2 может быть выполнен цилиндрическим для бочковидных валков или конусным - для грибовидных и чашевидных валков.

Предлагаемый валок прошивного стана работает следующим образом. Валки 1 устанавливают в стан таким образом, чтобы образующая направляющего участка 2 была параллельна оси прокатки.

Заготовка 6, входящая в валки 1 прошивного стана, проходит через расположенный по ходу прошивки с торца бочки валка 1 направляющий участок 2 длиной L1, образующая которого при установке валков в стан параллельна оси прокатки. При этом образующая направляющего участка 2 составляет с осью прокатки угол α1.

Заготовка 6 центрируется на радиусных гребнях 3 валков 1 прошивного стана, находящихся на одинаковом расстоянии от оси прокатки, которое составляет половину диаметра нагретой заготовки, и затем поступает на входной конус 4 валка длиной L2 с углом образующей α2 для первичного захвата перед оправкой 7. Выполненные на валках радиусные гребни 3 удерживают заготовку 6 точно по оси прокатки, обеспечивая стабильный захват и центрирование заготовки по оси прокатки в момент захвата валками без вскрытия внутренней полости.

Именно выполнение валка с направляющим участком длиной L1, рассчитанной по формуле (1), образующая которого составляет с осью прокатки угол α1, и радиусным гребнем, преимущественно с параметрами, рассчитанными по формулам (3) и (4), обеспечивает стабильный захват заготовки за счет повышения втягивающих усилий при захвате и дополнительного контакта на входном участке валков и центрирование ее по оси прокатки в момент захвата валками, что снижает разностенность и кривизну прокатываемой гильзы и образование дефектов на ее внутренней поверхности.

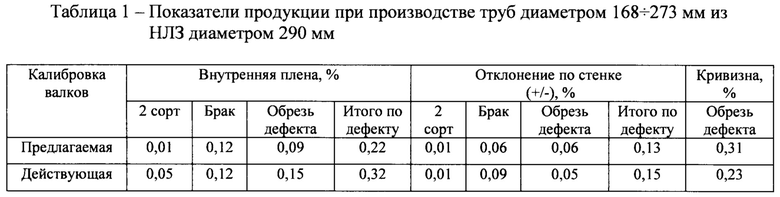

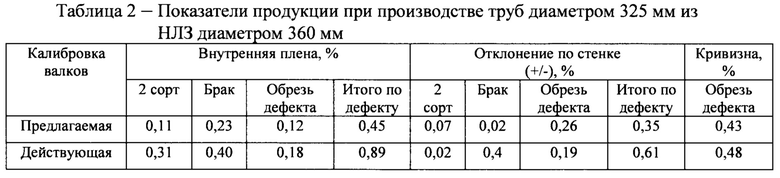

Предлагаемый валок прошивного стана был опробован при производстве бесшовных труб диаметром 168÷273 мм, полученных из непрерывно-литой заготовки (далее - НЛЗ) диаметром 290 мм (таблица 1), и диаметром 325 мм, полученных из НЛЗ диаметром 360 мм (таблица 2). Для сопоставления результатов по потере металла (брак, второй сорт и обрезь дефектов) и кривизне гильзы использовали показатели продукции, полученной по действующей технологии.

Применение предлагаемой конструкции валка позволило обеспечить устойчивый захват заготовки валками прошивного стана за счет повышения втягивающих усилий при захвате и дополнительного контакта на входном участке валков, центрирование заготовки по оси прокатки в момент захвата валками и снизить уровень потерь металла при производстве труб по основным видам дефектов, в том числе:

- по дефекту «плена внутренняя прокатная» при прокатке труб из НЛЗ:

диаметром 290 мм - с 0,32 до 0,22%,

диаметром 360 мм - с 0,89 до 0,45%,

- при производстве труб диаметром 325 мм снизить с 0,61 до 0,35% отклонение по толщине стенки от допустимого значения.

Кроме того, снижена обрезь дефектов, а также технологическая обрезь на первом переделе.

Использование предлагаемого валка прошивного стана поперечно-винтовой прокатки позволит обеспечить устойчивый захват заготовки валками прошивного стана, центрирование ее по оси прокатки в момент захвата валками и снизить разностенность гильзы, отклонения по толщине стенки от допустимого значения, кривизну прокатываемой гильзы и образование дефектов на ее внутренней поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейка валкового прошивного стана | 2017 |

|

RU2671022C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| Линейка прошивного стана | 2023 |

|

RU2814544C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

Изобретение относится к валку прошивного стана. Валок содержит направляющий участок, входной и выходной конусы. На направляющем участке расположен выступ в виде радиусного гребня. По математическим зависимостям рассчитаны направляющий участок длиной L1 и угол образующей направляющего участка с осью прокатки α1. В результате обеспечивается устойчивый захват заготовки валками прошивного стана, центрирование ее по оси прокатки в момент захвата заготовки валками и снижение разностенности трубной заготовки при прокатке валками. 3 з.п. ф-лы, 2 табл., 3 ил.

1. Валок прошивного стана, содержащий входной и выходной конусы и выступ, отличающийся тем, что на входной стороне валка расположен направляющий участок длиной L1, рассчитанной по формуле:

где  - наружный диаметр прошиваемой заготовки, мм;

- наружный диаметр прошиваемой заготовки, мм;

- коэффициент, учитывающий геометрические параметры технологического инструмента,

- коэффициент, учитывающий геометрические параметры технологического инструмента,

угол образующей которого с осью прокатки составляет

где  - коэффициент, учитывающий величину угла раскатки валков прошивного стана,

- коэффициент, учитывающий величину угла раскатки валков прошивного стана,

ρ - угол раскатки валков прошивного стана, град.,

при этом выступ расположен на направляющем участке и выполнен в виде радиусного гребня.

2. Валок по п. 1, отличающийся тем, что радиусный гребень выполнен радиусом R и высотой Н, рассчитанными по следующим формулам:

где  - коэффициент, учитывающий вид заготовки,

- коэффициент, учитывающий вид заготовки,

- коэффициент, учитывающий параметры настройки прошивного стана.

- коэффициент, учитывающий параметры настройки прошивного стана.

3. Валок по п. 1 или 2, отличающийся тем, что направляющий участок валка выполнен цилиндрическим.

4. Валок по п. 1 или 2, отличающийся тем, что направляющий участок валка выполнен конусным.

| Валок для винтовой прокатки труб | 1981 |

|

SU973200A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2041751C1 |

| Валок для винтовой прокатки труб на трехвалковом стане | 1978 |

|

SU749471A1 |

| ВАЛОК СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2554246C1 |

| Валок трехвалкового раскатного стана | 1989 |

|

SU1736651A1 |

| Реверсивный электропривод постоянного тока | 1979 |

|

SU936322A2 |

Авторы

Даты

2024-01-24—Публикация

2023-06-20—Подача