Изобретение относится к прокатному производству и может быть использовано при прошивке заготовок, применяемых для изготовления бесшовных труб.

Известны станы для прошивки заготовок, имеющие неподвижный удерживающий инструмент (линейки) (Осадчий, В.Я. Технология и оборудование трубного производства /В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. - М.: «Интермет инжиниринг», 2007. - с. 57). Поскольку неподвижный удерживающий инструмент можно изготовить практически любой конфигурации, его профиль в направлении оси прошивки легко согласовать с профилем валков и оправки прошивного прокатного стана, при этом поверхность рабочих валков и линеек имеет прямолинейные образующие.

Кроме того, в практике трубопрокатного производства находят применение прошивные станы с приводным вращающимся удерживающим инструментом в виде дисков (патент США №1280683, В21В 19/02, опубл. 08.10.1918). В этом случае удерживающий инструмент имеет криволинейную рабочую поверхность в форме дуги окружности.

Валки прокатного стана для прошивки заготовок нерационально изготавливать с криволинейной образующей поверхности, так как в этом случае необходимо повторить выполненный профиль оправки на участке, примыкающем к прошивному отрезку оправки, что усложняет технологию изготовления как валков, так и оправок прошивного стана. Поэтому для согласования формы инструмента, ограничивающего очаг деформации в направлении оси прошивки, целесообразно выполнять двухконусной по меньшей мере концевую зону валков прокатного стана, расположенную со стороны выхода прошитой заготовки.

Известно устройство для изготовления бесшовных гильз и труб (патент US №2025148, В21В 19/04, опубл. 24.12.1935), принятое за прототип, которое содержит удерживающий инструмент в виде приводных дисков, рабочие валки и внутренний инструмент в виде оправки, расположенный коаксиально заготовке. Валки выполнены с коническим участком прошивки, сочлененным с коническим участком раскатки. На коническом участке прошивки происходит уменьшение диаметра заготовки для обеспечения последующего внедрения оправки в осевую зону заготовки. На коническом участке раскатки в совокупности с оправкой и приводными дисками происходит образование первичного отверстия в заготовке, его расширение и получение гильзы требуемых размеров.

Недостаток прототипа состоит в том, что выполнение валков с заданным углом конусности участка раскатки не обеспечивает стабильное получение требуемых параметров по толщине стенки и диаметру гильзы, что снижает точность геометрических размеров прошитой заготовки.

Техническая задача, решаемая изобретением, заключается в повышении точности геометрических размеров прошитой заготовки.

Поставленная задача по первому варианту решается за счет того, что в технологическом инструменте прошивного стана для изготовления гильз, содержащем удерживающий инструмент в виде приводных дисков, рабочие валки, состоящие из сочлененных конических участков прошивки и раскатки, и внутренний инструмент в виде оправки, расположенный коаксиально гильзе, состоящий из сочлененных прошивного участка и раскатного конического участка, согласно изобретению, конический участок раскатки валка выполнен из двух сопряженных зон с разными углами конусности, при этом зона конического участка раскатки валка, примыкающая к коническому участку прошивки, выполнена с углом конусности меньшим угла конусности второй зоны участка раскатки валка, раскатной конический участок оправки выполнен из двух сочлененных частей, причем угол конусности конической части, сочлененной с прошивным участком, меньше угла конусности другой конической части. Кроме того, зона конического участка раскатки валка, примыкающая к коническому участку прошивки, выполнена с углом конусности, равным углу, образованному хордой на приводном диске и осью гильзы, причем хорда соединяет точки проекций длины этой зоны валка с контуром приводного диска на участке контакта с заготовкой, а зона конического участка раскатки валка, сопряженная с предыдущей зоной, выполнена с углом конусности, равным углу, образованному хордой на приводном диске и осью гильзы, причем хорда соединяет точки проекций места сочленения зон конического участка раскатки валка и конца второй конической части раскатного участка оправки с контуром приводного диска на участке контакта с заготовкой.

По второму варианту поставленная задача решается за счет того, что в технологическом инструменте прошивного стана для изготовления гильз, содержащем удерживающий инструмент в виде приводных дисков, рабочие валки, состоящие из сочлененных конических участков прошивки и раскатки, и внутренний инструмент в виде оправки, расположенный коаксиально гильзе, состоящий из сочленненых прошивного участка и раскатного конического участка, согласно изобретению, рабочие валки выполнены с цилиндрическим участком, расположенным между коническими участками прошивки и раскатки, конический участок раскатки валка выполнен из двух сопряженных зон с разными углами конусности, при этом зона конического участка раскатки валка, примыкающая к цилиндрическому участку, выполнена с углом конусности меньшим угла конусности второй зоны этого участка валка, раскатной конический участок оправки выполнен из двух сочлененных частей, причем угол конусности конической части, сочлененной с прошивным участком, меньше угла конусности другой конической части. Кроме того, зона конического участка раскатки валка, примыкающая к цилиндрическому участку, выполнена с углом конусности, равным углу, образованному хордой на приводном диске с осью гильзы, причем хорда соединяет точки проекций длины образующей этой зоны валка с контуром приводного диска на участке контакта с заготовкой, а зона конического участка раскатки валка, сопряженная с зоной, примыкающей к цилиндрическому участку, выполнена с углом конусности, равным углу, образованному хордой на приводном диске и осью гильзы, причем хорда соединяет точки проекций места сочленения зон конического участка раскатки валка и конца второй конической части раскатного участка оправки с контуром приводного диска на участке контакта с заготовкой.

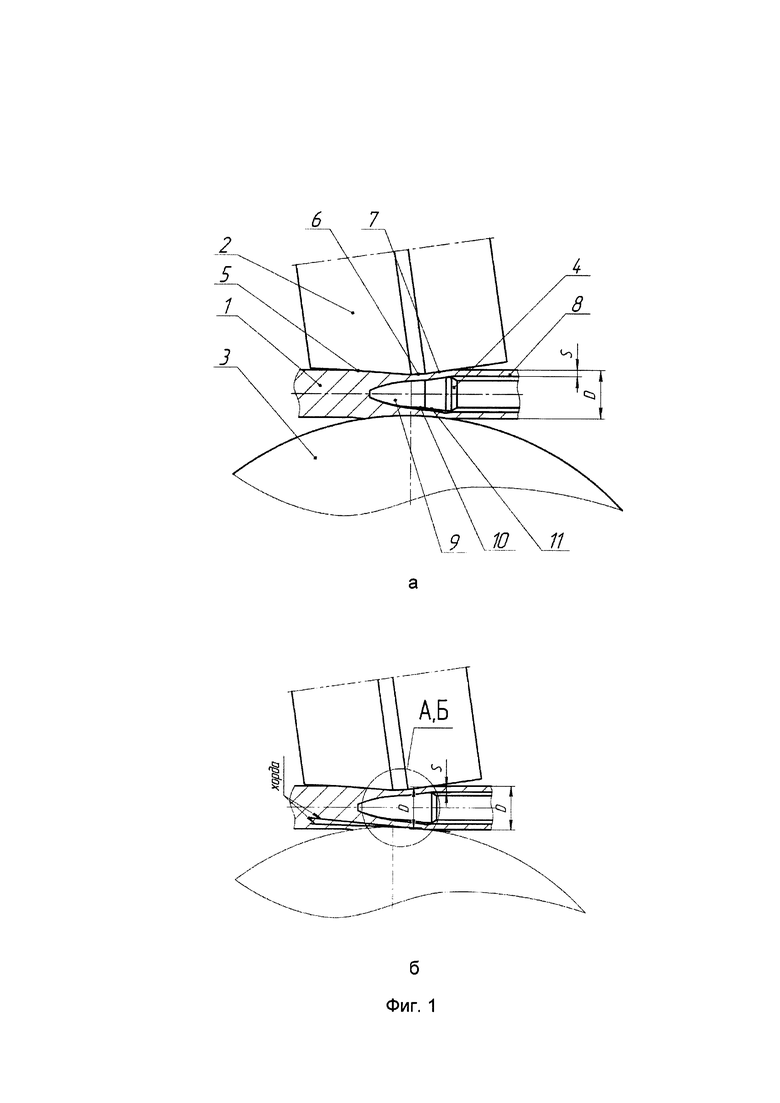

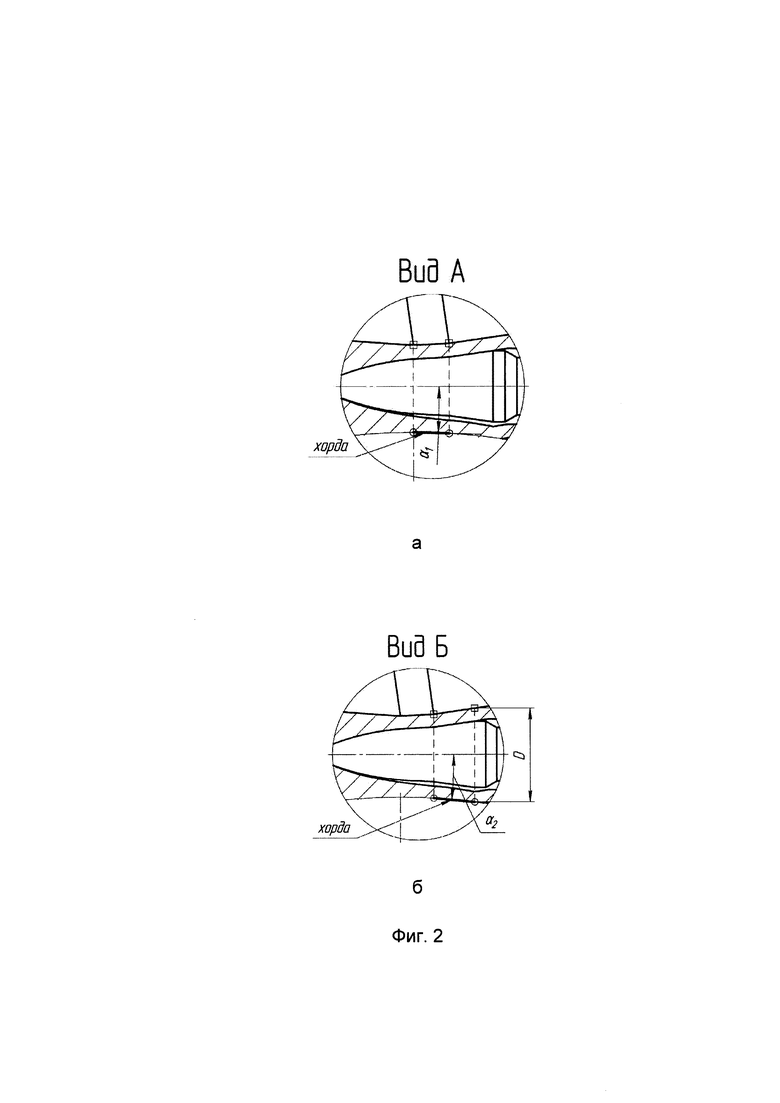

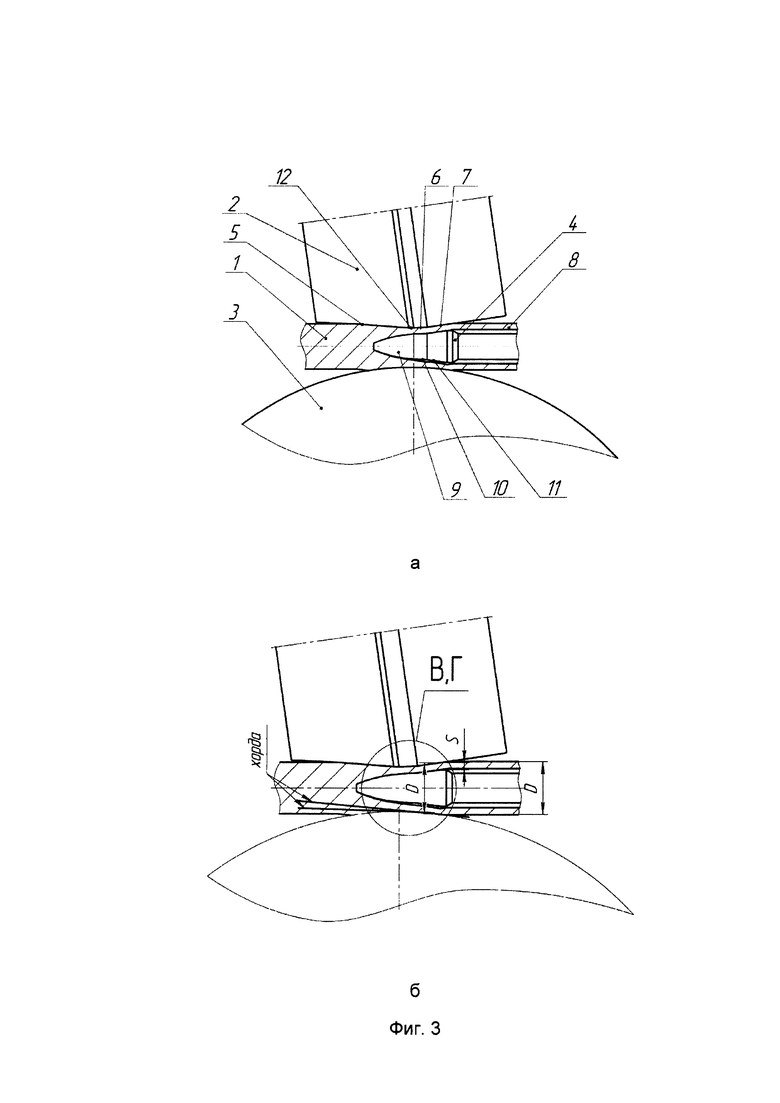

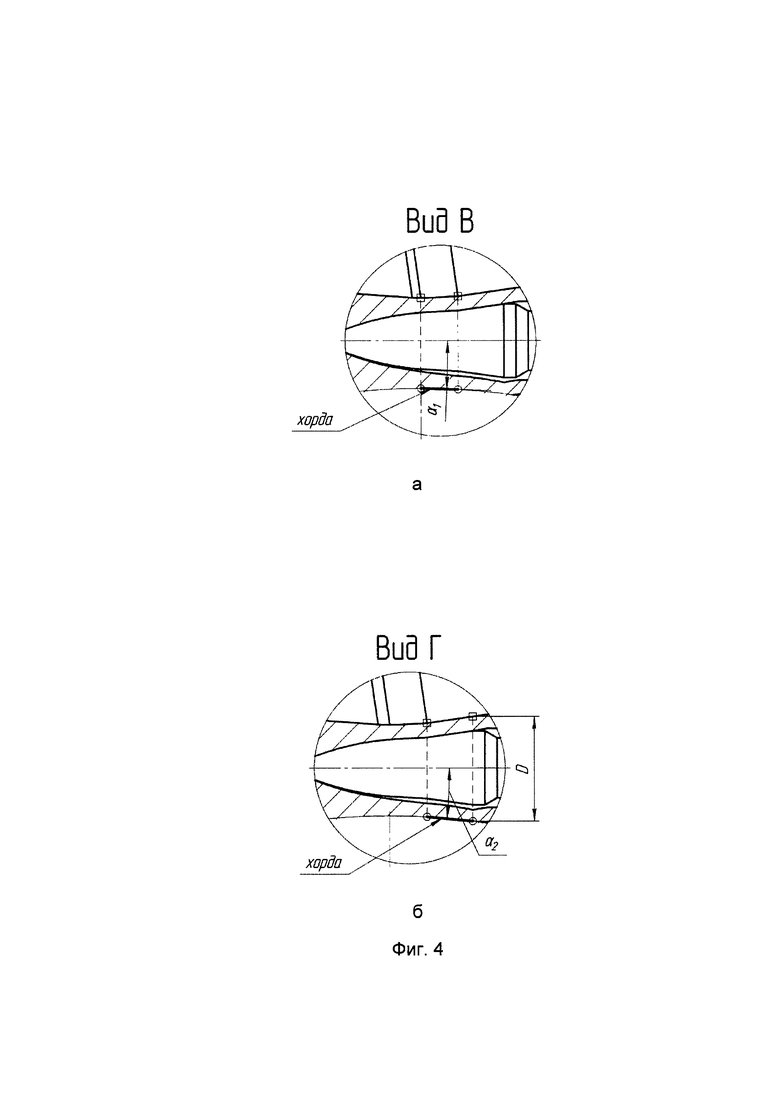

Изобретение поясняется чертежами, где на фиг. 1а схематично изображена схема очага деформации прокатного стана с валками, приводным удерживающим инструментом и внутренним инструментом по первому варианту, на фиг. 1б схематично показано расположение хорд на контуре приводного диска, фиг. 2а показан вид А на фиг. 1б, фиг. 2б показан вид Б на фиг. 1б, на фиг. 3а схематично изображена схема очага деформации прокатного стана с валками, приводным удерживающим инструментом и внутренним инструментом по второму варианту, на фиг. 3б схематично показано расположение хорд на контуре приводного диска, на фиг. 4а показан вид В на фиг. 3б, фиг. 4б показан вид Г на фиг. 3б.

Технологический инструмент прошивного стана для прошивки заготовки 1 содержит валки 2, удерживающий инструмент в виде приводных дисков 3, внутренний инструмент (оправку) 4. Валок 2 по первому варианту выполнен с коническим участком прошивки 5, сочлененным с коническим участком раскатки, состоящим из двух сопряженных зон 6 и 7 с разными углами конусности для раскатки заготовки и получения гильзы 8 диаметром D с толщиной стенки S. Оправка 4 расположена коаксиально гильзе и состоит из сочлененных последовательно прошивного участка 9 и раскатного участка, состоящего из двух конических частей 10 и 11, имеющих разные углы конусности, причем коническая часть 10, сочлененная с прошивным участком 9, выполнена с углом конусности меньшим угла конусности другой конической части 11.

Валок 2 по второму варианту выполнен с цилиндрическим участком 12, расположенным между коническим участком прошивки 5 и зоной 6 конического участка раскатки.

Технологический инструмент прошивного стана используют для прошивки заготовок 1 следующим образом. Заготовку 1 подают в прокатный стан и после захвата приводными валками 2 раскатывают на оправке 4 в готовое изделие - гильзу 8. Валок 2 выполнен с коническим участком прошивки 5, при этом происходит первичный захват заготовки 1, дальнейшее ее продвижение по направлению к оправке 4 за счет сил трения, а также разрыхление центральной зоны заготовки за счет напряженно-деформированного состояния, а затем заготовка поступает в зону 6 конического участка раскатки валка, предназначенную для раскатки заготовки в готовое изделие - гильзу 8. На участке раскатки в зоне 7, сопряженной с предыдущей зоной 6, происходит дополнительная раскатка и выравнивание по толщине стенки гильзы, что повышает точность геометрии гильзы и обеспечивает повышение качества готового изделия. Выполнение зоны 6 конического участка раскатки валка с углом конусности меньшим угла конусности второй зоны 7 участка раскатки валка в сочетании с использованием приводного диска 3 обеспечивает более равномерную деформацию раскатываемой заготовки в гильзу, что также повышает качество готового изделия.

Выполнение конического участка раскатки валка из двух сопряженных зон 6 и 7 с разными углами конусности определенных значений и оправки с раскатным участком, состоящим из двух конических частей 10 и 11 с разными углами конусности, позволяет изменить направление течения метала заготовки 2 при ее раскатке в гильзу 8, тем самым добиться более плотного прилегания металла заготовки к профилю приводного диска 3, что обеспечивает сход полученной гильзы с диска в месте окончания формирования толщины стенки S гильзы и повышает точность геометрических параметров получаемой гильзы.

При выполнении валка 2 с цилиндрическим участком 12, расположенным между коническими участками прошивки и раскатки, при продвижении заготовки дальнейшая ее деформация происходит на цилиндрическом участке, что обеспечивает стабильное удержание заготовки в процессе прошивки, а также позволяет увеличить длину прошивного участка оправки 9, тем самым дополнительно повышает точность получаемых гильз.

Длину зоны 6 конического участка раскатки валка выбирают, исходя из месторасположения оправки 4 в очаге деформации, ее длины и начала конической части 11 на оправке. Длина конической части 11 оправки составляет, в частности от 1,5 до 2 длин шага подачи гильзы на выходе ее из очага деформации. При этом проекция пересечения конических частей 10 и 11 оправки 4 на конический участок раскатки валка соответствует месту сочленения зон 6 и 7 этого участка.

Угол конусности зоны 6 конического участка раскатки валка по первому и второму вариантам равен углу α1, образованному хордой на приводном диске и осью гильзы, причем хорда соединяет точки проекций длины зоны 6 валка с контуром приводного диска на участке контакта с заготовкой. Угол конусности зоны 7 конического участка раскатки валка (также по обоим вариантам), сопряженной с предыдущей зоной 6, равен углу α2, образованному хордой на приводном диске и осью гильзы, причем хорда соединяет точки проекций места сочленения зон 6 и 7 конического участка раскатки валка и конца конической части 11 раскатного участка оправки с контуром приводного диска на участке контакта с заготовкой.

Предлагаемый технологический инструмент прошивного стана был опробован на лабораторном стане при осуществлении прокатки заготовки диаметром 60 мм и длиной 300 мм из стали марки 20 в гильзы размером 70×3 мм при температуре нагрева заготовки 1230÷1250°С.

Угол подачи валков составлял 11°, число оборотов валков - 80 об/мин, обжатие заготовки по пережиму валков составляло 10%, коэффициент овализации составлял 1,06. Обжатие заготовки перед прошивным участком внутреннего инструмента составляло 6%.

Было получено 50 гильз, изготовленных с использованием инструмента по обоим вариантам, при этом оценивали качество внутренней и наружной поверхности гильз, а также разнотолщинность гильз. По результатам измерений разнотолщинности гильз составила 2%, что в 4 раза точнее, чем у гильз, полученных на действующих прокатных станах.

Использование предлагаемого технологического инструмента прошивного стана позволяет провести дополнительную раскатку и утонение стенки гильзы, добиться более плотного прилегания металла заготовки к профилю приводного диска, что обеспечивает наиболее равномерную деформацию раскатываемой заготовки в гильзу, повышает точность геометрических параметров прошитой заготовки и качество готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

Изобретение относится к прокатному производству и может быть использовано при прошивке заготовок, применяемых для изготовления бесшовных труб. Технологический инструмент прошивного стана для изготовления гильз содержит рабочие валки, внутренний инструмент в виде оправки и удерживающий инструмент в виде приводных дисков. Рабочие валки по первому варианту состоят из сочлененных конических участков прошивки и раскатки. Конический участок раскатки состоит из двух сопряженных зон с разными углами конусности, при этом зона конического участка раскатки валка, примыкающая к коническому участку прошивки, выполнена с углом конусности, меньшим угла конусности второй зоны участка раскатки валка. Рабочие валки по второму варианту состоят из сочлененных конических участков прошивки и раскатки с расположенным между ними цилиндрическим участком. Конический участок раскатки валка выполнен из двух сопряженных зон с разными углами конусности, при этом зона конического участка раскатки валка, примыкающая к цилиндрическому участку, выполнена с углом конусности, меньшим угла конусности второй зоны этого участка валка. Оправка расположена коаксиально гильзе и состоит из сочлененных прошивного участка и раскатного конического участка, выполненного из двух сочлененных частей. Причем угол конусности конической части, сочлененной с прошивным участком, меньше угла конусности другой конической части оправки. Определены углы конусности зон конических участков раскатки валка. Изобретение обеспечивает повышение точности геометрических размеров прошитой заготовки. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Технологический инструмент прошивного стана для изготовления гильз, содержащий удерживающий инструмент в виде приводных дисков, рабочие валки, состоящие из сочлененных конических участков прошивки и раскатки, и внутренний инструмент в виде оправки, расположенный коаксиально гильзе, состоящий из сочлененных прошивного участка и раскатного конического участка, отличающийся тем, что конический участок раскатки валка выполнен из двух сопряженных зон с разными углами конусности, при этом зона конического участка раскатки валка, примыкающая к коническому участку прошивки, выполнена с углом конусности, меньшим угла конусности второй зоны участка раскатки валка, раскатной конический участок оправки выполнен из двух сочлененных частей, причем угол конусности конической части, сочлененной с прошивным участком, меньше угла конусности другой конической части.

2. Технологический инструмент по п. 1, отличающийся тем, что зона конического участка раскатки валка, примыкающая к коническому участку прошивки, выполнена с углом конусности, равным углу, образованному осью гильзы и хордой на приводном диске, соединяющей точки проекций длины этой зоны валка на контуре приводного диска на участке контакта с заготовкой, а зона конического участка раскатки валка, сопряженная с предыдущей зоной, выполнена с углом конусности, равным углу, образованному осью гильзы и хордой на приводном диске, соединяющей точку проекции места сочленения зон конического участка раскатки валка и точку проекции конца второй конической части раскатного участка оправки на контуре приводного диска на участке контакта с заготовкой.

3. Технологический инструмент прошивного стана для изготовления гильз, содержащий удерживающий инструмент в виде приводных дисков, рабочие валки, состоящие из сочлененных конических участков прошивки и раскатки, и внутренний инструмент в виде оправки, расположенный коаксиально гильзе, состоящий из сочлененных прошивного участка и раскатного конического участка, отличающийся тем, что рабочие валки имеют цилиндрический участок, расположенный между коническими участками прошивки и раскатки, конический участок раскатки валка выполнен из двух сопряженных зон с разными углами конусности, при этом зона конического участка раскатки валка, примыкающая к цилиндрическому участку, выполнена с углом конусности, меньшим угла конусности второй зоны этого участка валка, раскатной конический участок оправки выполнен из двух сочлененных частей, причем угол конусности конической части, сочлененной с прошивным участком, меньше угла конусности другой конической части.

4. Технологический инструмент по п. 3, отличающийся тем, что зона конического участка раскатки валка, примыкающая к цилиндрическому участку, выполнена с углом конусности, равным углу, образованному осью гильзы и хордой на приводном диске, соединяющей точки проекций длины образующей этой зоны валка на контуре приводного диска на участке контакта с заготовкой, а зона конического участка раскатки валка, сопряженная с зоной, примыкающей к цилиндрическому участку, выполнена с углом конусности, равным углу, образованному осью гильзы и хордой на приводном диске, соединяющей точку проекции места сочленения зон конического участка раскатки валка и точку проекции конца второй конической части раскатного участка оправки на контуре приводного диска на участке контакта с заготовкой.

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| ВАЛОК ПРОШИВНОГО СТАНА | 0 |

|

SU206500A1 |

| СПОСОБ ФЛОТАЦИИ МИНЕРАЛОВ, СОДЕРЖАЩИХ ЩЕЛОЧНОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 1990 |

|

RU2025148C1 |

Авторы

Даты

2019-11-05—Публикация

2018-12-24—Подача