Группа изобретений относится к полимерной, керамической, горной и металлургической промышленности и может быть использована при производстве заготовок и изделий из порошков различной дисперсности, гранул, дроблённых вторичных материалов из керамических, полимерных и различных композиций этих материалов, а также пластичных масс путем их экструзии с использованием шнекового пресса.

Известен шнековый пресс для переработки высококонцентрированных полидисперсных материалов, включающий корпус, втулку, на внутренней поверхности которой выполнены винтовые волнообразные рифы с периодически изменяющимся поперечным сечением впадин произвольной формы, шнек и многоканальный пресс-инструмент. Волнообразные впадины рифов смещены друг относительно друга таким образом, что площадь поперечного сечения всех рифов в любом произвольном сечении корпуса одинакова (RU 2092318 C1, опуб. 10.10.1997). Формуемая масса удерживается от проворота вместе со шнеком рифами, изготовленными на втулке, вставленной в корпус шнекового пресса. Однако известный пресс не обеспечивает высокую степень деформационной обработки материала и гомогенность его структуры.

Наиболее близкими к предложенным способу и устройству являются устройство для деформационной обработки материалов на шнековом прессе и реализуемый им способ (RU 2536844 С1, опуб. 27.12.2014). Способ деформационной обработки материалов на шнековом прессе заключается в том, что вращением шнека перемещают материал, заключенный между поверхностями корпуса шнекового пресса и шнека, по меньшей мере через один деформирующий участок, на котором на цилиндрической поверхности шнека расположены выступы шнека в один ряд по окружности, а на цилиндрической поверхности корпуса по обе стороны от выступов шнека расположены выступы корпуса в два ряда по окружности. При этом по меньшей мере на одном деформирующем участке заключённые между цилиндрическими поверхностями корпуса и шнека и имеющие форму фрагментов кольца массы материала, зафиксированные рабочими поверхностями выступов шнека относительно шнека, подвергают при вращении шнека вращению относительно зафиксированных рабочими поверхностями выступов корпуса относительно корпуса и имеющих форму фрагментов кольца масс материала, придавая материалу деформации сдвига в двух зонах, заключённых между кольцевыми поверхностями, ось которых совпадает с осью вращения шнека и образующими которых являются образующие торцевых поверхностей выступов корпуса и шнека, при этом торцевые поверхности выступов корпуса и шнека ортогональны к оси вращения шнека. Устройство, реализующее данный способ, содержит шнековый пресс, который имеет по меньшей мере один деформирующий участок, расположенный между витками шнека, на котором на внутренней цилиндрической поверхности корпуса расположены выступы корпуса в два ряда по окружности с зазором между ними и цилиндрической поверхностью шнека, на которой между рядами выступов корпуса расположены выступы шнека в один ряд по окружности с зазором между ними и внутренней цилиндрической поверхностью корпуса, с образованием двух пар оппозитных друг другу торцевых поверхностей выступов корпуса и выступов шнека с зазорами между указанными поверхностями каждой пары, при этом величины зазоров выбраны не менее ходовой посадки между соответствующими поверхностями. Торцевые поверхности выступов корпуса и шнека лежат на соответствующих кольцевых поверхностях, ось которых совпадает с осью вращения шнека и образующими которых являются образующие торцевых поверхностей выступов корпуса и шнека, причем торцевые поверхности выступов корпуса и шнека ортогональны к оси вращения шнека.

В процессе вращения шнека в случаях, когда зазоры между торцевыми поверхностями в парах выступов, расположенных на корпусе и шнеке, равны минимально допустимому зазору, обрабатываемый материал получает в плоскостях, ортогональных к оси вращения шнека, деформации простого сдвига, а в тех, в которых зазоры между торцевыми поверхностями в парах выступов имеют величину не менее половины высоты витка шнека, обрабатываемый материал получает деформацию кручения, при которой относительные смещения элементов структуры материала направлены под углом от 30° до 45° к направлению тех относительных смещений этих элементов, которые они получают в зонах простого сдвига. В результате сочетаний деформаций простого сдвига и кручения обеспечивается получение заготовок и изделий с более гомогенной структурой, чем при деформационной обработке одним из двух рассматриваемых видов деформаций.

К недостаткам известных способа и устройства относится отсутствие возможности выбора величины угла между поверхностями сдвига при перемещении материала из зоны деформации простого сдвига в зону деформации кручения. Недостатком этих способа и устройства также является жесткая связь между величиной деформаций, получаемых материалом в деформирующих материал участках в процессе прохождения его через расположенные в них зоны деформационной обработки, которые имеют фиксированную ширину, с величиной перемещения материала вдоль оси устройства на один оборот шнека, что связывает параметр «производительность» шнековых прессов такого типа с заданными параметрами степени деформационной обработки материла.

Технической проблемой изобретения является получение на шнековых прессах как из композиционных, так и из однородных по составу дискретных и пластифицированных сред заготовок, изделий и гранулированных компаундов с высокими эксплуатационными свойствами за счёт высоких степеней высокопроизводительной, контролируемой и разнонаправленной в широком диапазоне изменений направлений и степеней деформационной обработки этих материалов в деформирующих материал участках шнековых прессов, в которых обрабатываемые материалы получают однородные и изотропные по свойствам структуры, либо структуры с заданным уровнем анизотропии свойств.

Технический результат, обеспечивающий решение указанной проблемы, заключается в увеличении степени деформации и повышении производительности деформационной обработки материалов.

Технический результат достигается тем, что в предлагаемом способе деформационной обработки материалов на шнековом прессе, заключающемся в том, что вращением шнека перемещают материал, заключенный между поверхностями корпуса шнекового пресса и шнека, через деформирующие участки, на каждом из которых на цилиндрической поверхности шнека расположены выступы шнека в один ряд по окружности, а на цилиндрической поверхности корпуса по обе стороны от выступов шнека расположены выступы корпуса в два ряда по окружности, при этом на каждом деформирующем участке заключённые между цилиндрическими поверхностями корпуса и шнека и имеющие форму фрагментов кольца массы материала, зафиксированные рабочими поверхностями выступов шнека относительно шнека, подвергают при вращении шнека вращению относительно зафиксированных рабочими поверхностями выступов корпуса относительно корпуса и имеющих форму фрагментов кольца масс материала, придавая материалу деформации сдвига в двух зонах, заключённых между кольцевыми поверхностями, ось которых совпадает с осью вращения шнека и образующими которых являются образующие торцевых поверхностей выступов корпуса и шнека, согласно изобретению, в двух зонах, в которых придают материалу деформации сдвига, прямолинейные образующие или касательные в каждой точке криволинейных образующих указанных кольцевых поверхностей, расположены под углами от 30° до 60° или от 120° до 150° к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала.

Возможны следующие частные случаи осуществления способа для достижения указанного технического результата.

По меньшей мере на одном деформирующем участке указанные углы наклона для одной из указанных двух зон могут отличаться от соответствующих указанных углов наклона для другой из указанных двух зон с обеспечением в этих двух зонах смещения слоев материала, расстояния которых до оси вращения шнека отличаются друг от друга, относительно друг друга в направлении, параллельном оси вращения шнека, и приданием вследствие этого материалу, расположенному между выступами шнека, дополнительной деформации сдвига в этом направлении.

Указанные углы наклона по меньшей мере на одном деформирующем участке могут отличаться от соответствующих указанных углов наклона по меньшей мере на одном другом деформирующем участке с обеспечением изменения направления деформаций сдвига, придаваемых материалу.

По меньшей мере на одном деформирующем участке при положении выступов корпуса и шнека в оппозитном друг другу положении во второй по направлению перемещения материала зоне выступами шнека, образующие рабочих поверхностей которых, по всей ширине каждого выступа или по его части, примыкающей к следующему по направлению потока материала ряду выступов корпуса, расположены под углами от 30° до 60° к линии, параллельной оси шнека, придают материалу дополнительно к деформациям сдвига локальные деформации кручения материала относительно осей, которые в плоскостях, проходящих через ось вращения шнека, параллельны указанным прямолинейным образующим или касательным к криволинейным образующим.

В случае, когда по меньшей мере на одном деформирующем участке две зоны заключены между указанными кольцевыми поверхностями, имеющими прямолинейные образующие, в сечениях, проходящих через ось вращения шнека, указанные прямолинейные образующие в каждой из двух зон расходятся в направлении от оси шнека и пересекаются под углом γ, тангенс которого равен отношению δ/dш, где δ - наименьшее расстояние между границами каждой из указанных зон, а dш - диаметр цилиндрической поверхности шнека, придавая одинаковые деформации сдвига материалу по всему объему указанных двух зон.

В другом случае, когда по меньшей мере на одном деформирующем участке две зоны заключены между указанными поверхностями вращения, имеющими криволинейные образующие, значения указанных углов наклона αT и βт , под которыми касательные в каждой точке криволинейных образующих расположены к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала, изменяются с увеличением расстояния от указанных точек до оси вращения шнека по соотношению sinαT (βт) = sinαШ (βШ) rТ/rШ, где rШ - радиус цилиндрической поверхности шнека; rТ - расстояния от каждой указанной точки до оси вращения шнека; αШ(βШ) - указанный угол наклона в указанных точках, расположенных на цилиндрической поверхности шнека; αT (βт) - указанный угол наклона в сечении, проходящем через ось вращения шнека, в точке, расстояние которой до оси вращения шнека равно rТ.

Технический результат также достигается устройством для деформационной обработки материалов, содержащим шнековый пресс, который имеет деформирующие участки, расположенные между витками шнека, на каждом из которых на внутренней цилиндрической поверхности корпуса расположены выступы корпуса в два ряда по окружности с зазором между ними и цилиндрической поверхностью шнека, на которой между рядами выступов корпуса расположены выступы шнека в один ряд по окружности с зазором между ними и внутренней цилиндрической поверхностью корпуса, а образующие торцевых поверхностей выступов корпуса и шнека являются образующими соответствующих кольцевых поверхностей, ось которых совпадает с осью вращения и которые образуют две пары оппозитных друг другу указанных кольцевых поверхностей с зазорами между указанными кольцевыми поверхностями каждой пары, при этом величины зазоров выбраны не менее ходовой посадки между поверхностями, при этом, согласно изобретению, прямолинейные образующие или касательные в каждой точке криволинейных образующих указанных кольцевых поверхностей расположены под углами наклона от 30° до 60° или от 120° до 150° к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала.

Возможны следующие частные случаи выполнения устройства для достижения указанного технического результата.

По меньшей мере на одном деформирующем участке указанные углы наклона для одной из указанных двух пар могут отличаться от соответствующих указанных углов наклона для другой из указанных двух пар.

Указанные углы наклона для каждой из двух пар кольцевых поверхностей по меньшей мере на одном деформирующем участке могут отличаться от соответствующих указанных углов наклона для каждой из двух пар кольцевых поверхностей по меньшей мере по меньшей мере на одном другом деформирующем участке.

По меньшей мере на одном деформирующем участке величина зазора в одной из двух пар кольцевых поверхностей может отличаться от величины зазора в другой паре этих поверхностей.

Величины зазоров между кольцевыми поверхностями каждой из двух пар кольцевых поверхностей по меньшей мере на одном деформирующем участке отличаются от величин зазоров между кольцевыми поверхностями каждой из двух пар кольцевых поверхностей по меньшей мере на одном другом деформирующем участке.

В предпочтительном исполнении устройства по меньшей мере на одном деформирующем участке образующие обращенных друг к другу рабочих поверхностей выступов корпуса и обращенных друг к другу рабочих поверхностей выступов шнека параллельны оси шнека.

Возможен вариант исполнения устройства, при котором по меньшей мере на одном деформирующем участке образующие рабочих поверхностей выступов шнека по всей ширине каждого выступа шнека или на ее части, примыкающей к следующему по направлению потока материала ряду выступов корпуса, пересекают линии, параллельные оси вращения шнека, под углами от 30° до 60°, в направлении, совпадающем с направлением винтовых линий витков шнека, а образующие рабочих поверхностей второго по направлению потока материала ряда выступов корпуса либо параллельны оси шнека, либо пересекают линии, параллельные оси шнека, под углами, величина которых составляет 0,6-0,8 от величины углов пересечения этих линий образующими рабочих поверхностей выступов шнека.

В частном случае по меньшей мере на одном деформирующем участке указанные кольцевые поверхности могут иметь прямолинейные образующие, при этом в сечениях, проходящих через ось вращения шнека, указанные прямолинейные образующие для каждой из двух пар указанных кольцевых поверхностей расходятся в направлении от оси шнека и пересекаются под углом γ, тангенс которого равен отношению δ/dш, где δ - наименьшее расстояние между оппозитными друг другу поверхностями выступов корпуса и выступов шнека, а dш - диаметр цилиндрической поверхности шнека.

В другом частном случае по меньшей мере на одном деформирующем участке указанные кольцевые поверхности могут иметь криволинейные образующие, при этом значения указанных углов наклона αT и βт касательных к ним с увеличением расстояния от указанных точек до оси вращения шнека изменяются по соотношению sinαT (βт) = sinαШ (βШ)⋅rТ/rШ, где rШ - радиус цилиндрической поверхности шнека; rТ - расстояния от каждой указанной точки до оси вращения шнека; αШ(βШ) - указанный угол наклона в указанных точках, расположенных на цилиндрической поверхности шнека; αT (βт) - указанный угол наклона в сечении, проходящем через ось вращения шнека, в точке, расстояние которой до оси вращения шнека равно rТ.

Сущность предложенного технического решения заключается в том, чтобы путем по меньшей мере двухэтапной деформационной обработки материала на одном по меньшей мере деформирующем материал участке, на каждом этапе деформаций которого степени, направления и виды деформационных воздействий либо одинаковы, либо от этапа к этапу изменяются в широком диапазоне изменений как степеней, так и направлений деформационной обработки так, чтобы была обеспечена возможность достигать таких параметров деформационной обработки исходных материалов в процессе получения из них заготовок, изделий и гранул, после которых эти материалы будут иметь либо изотропную однородную структуру, либо текстуру с заданными характеристиками ее анизотропии, и при этом иметь возможность увеличить в полтора-два раза степень деформации обрабатываемого материала, либо во столько же раз увеличить производительность шнековых прессов по сравнению со степенью деформации, одним вариантом направлений деформаций и производительностью, которые реализуются в шнековых прессах по прототипу, у которых границы зон деформации материала ортогональны к оси вращения шнека.

Изобретение иллюстрируется чертежами.

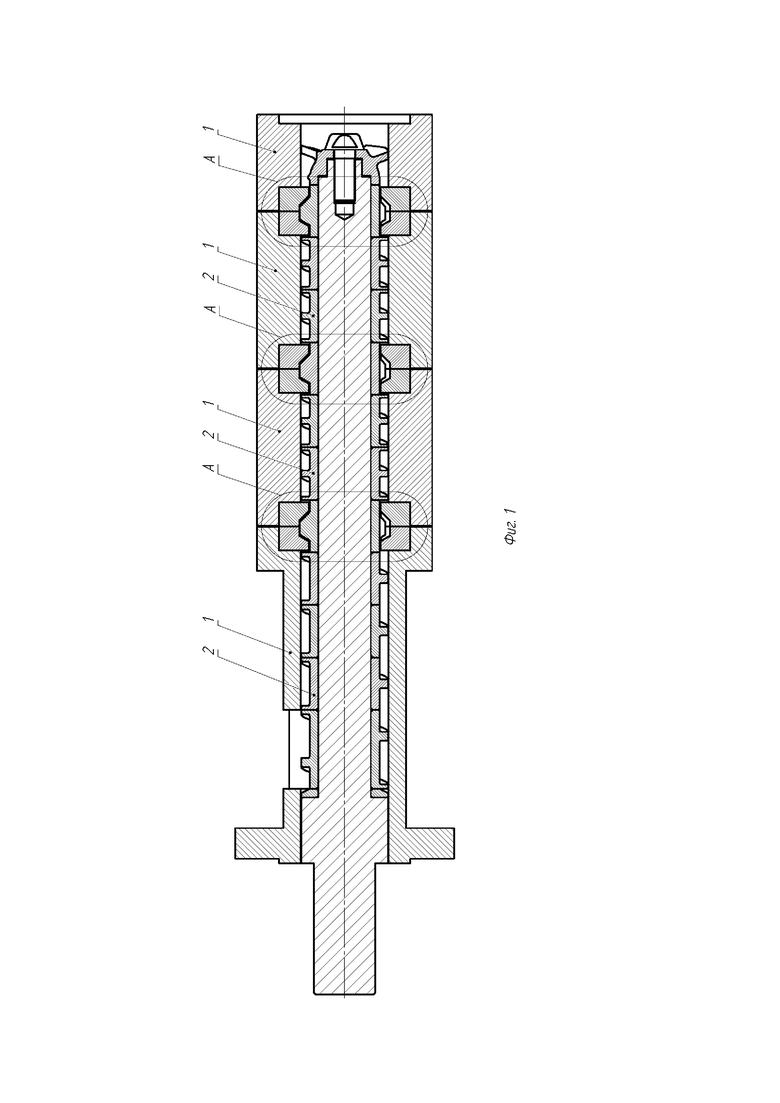

На фиг. 1 показано предложенное устройство, осевое сечение.

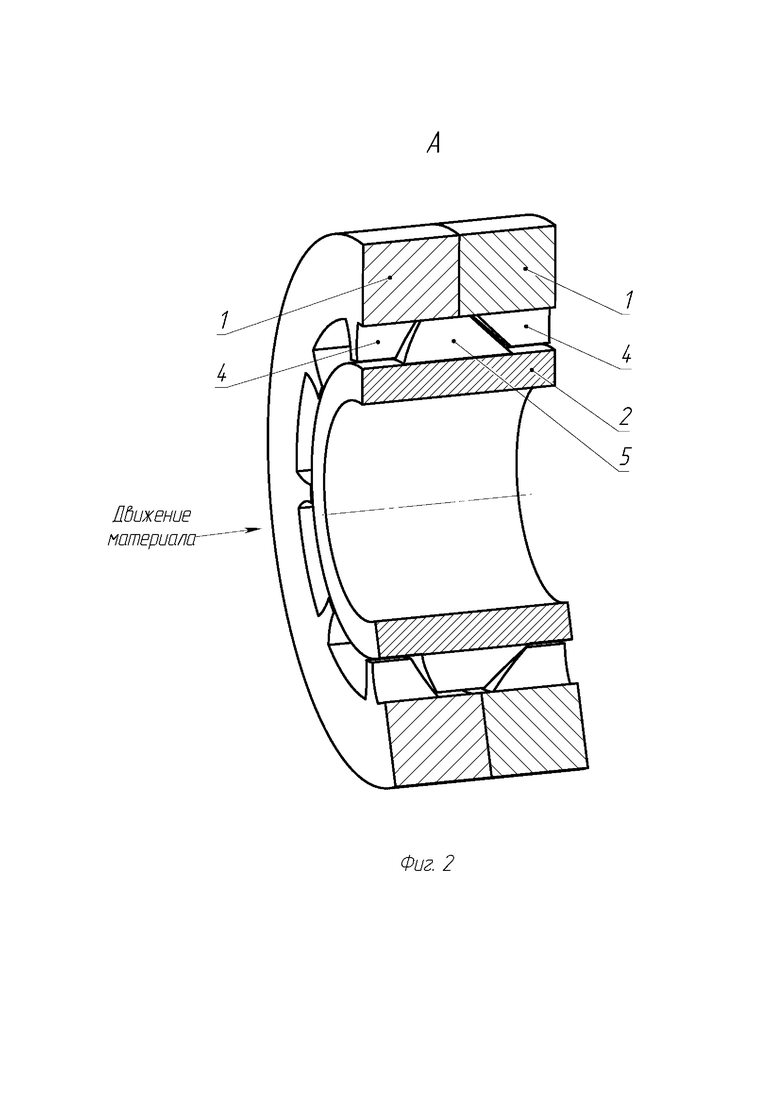

На фиг. 2 - деформирующий участок - фрагмент А на фиг. 1 - с осевым сечением в аксонометрической проекции.

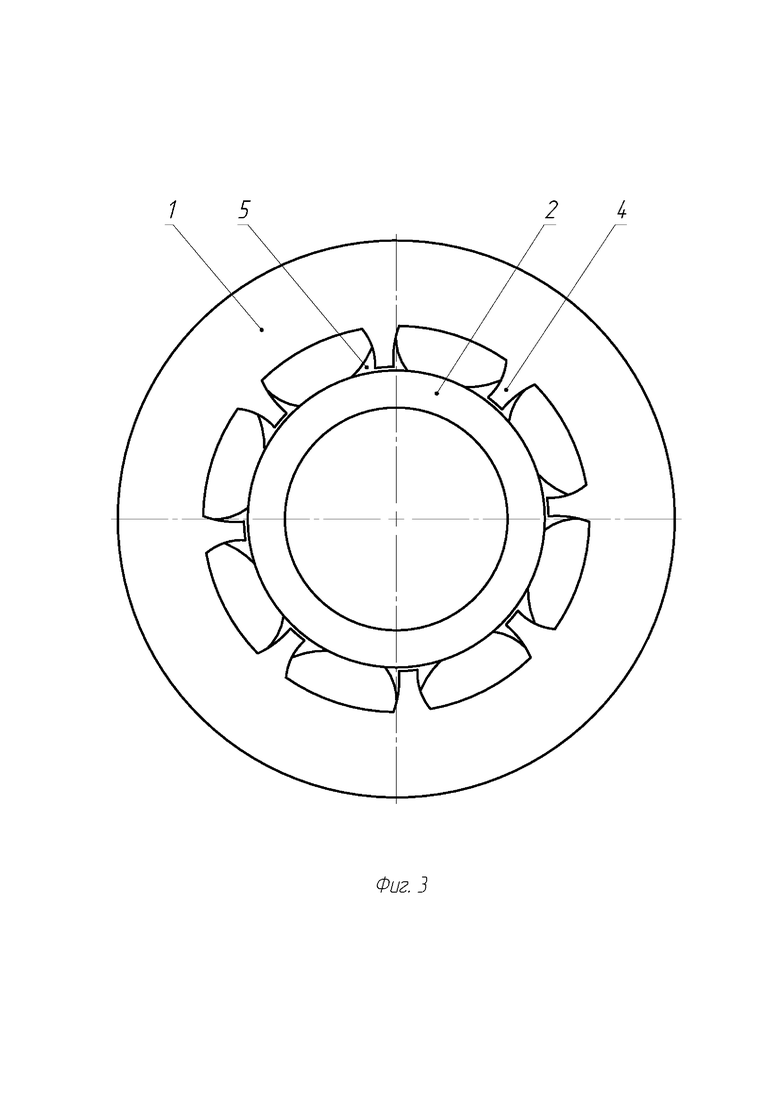

На фиг. 3 - деформирующий участок, вид сбоку.

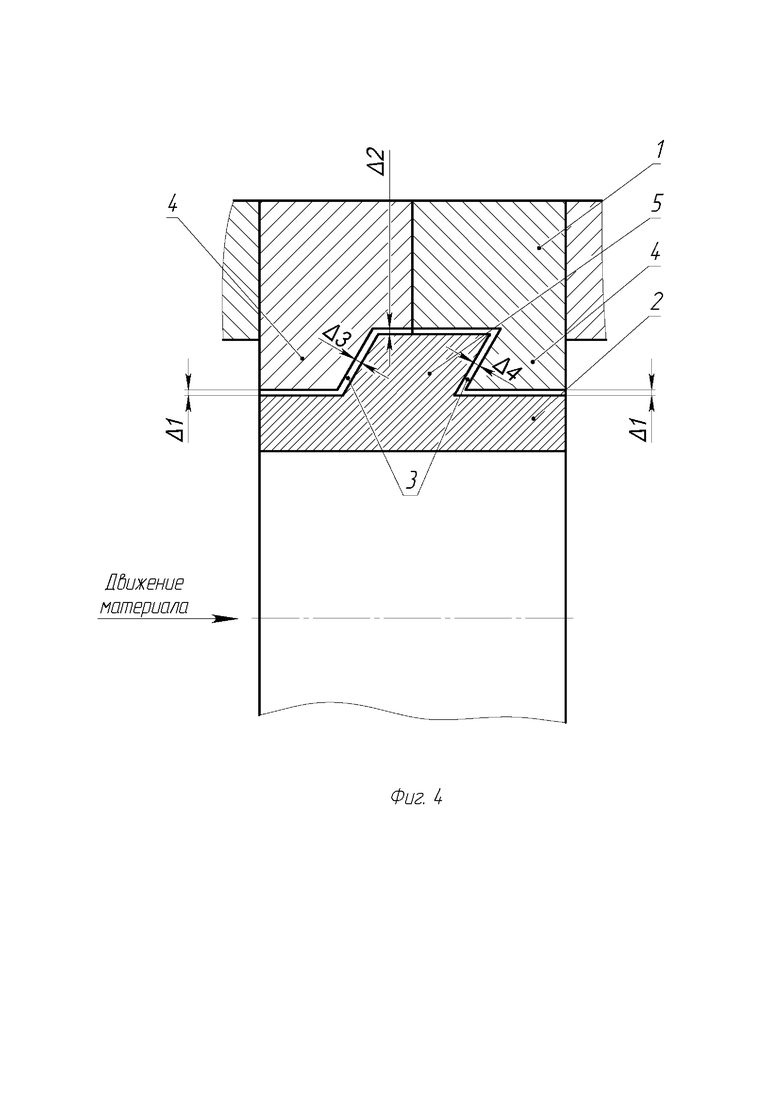

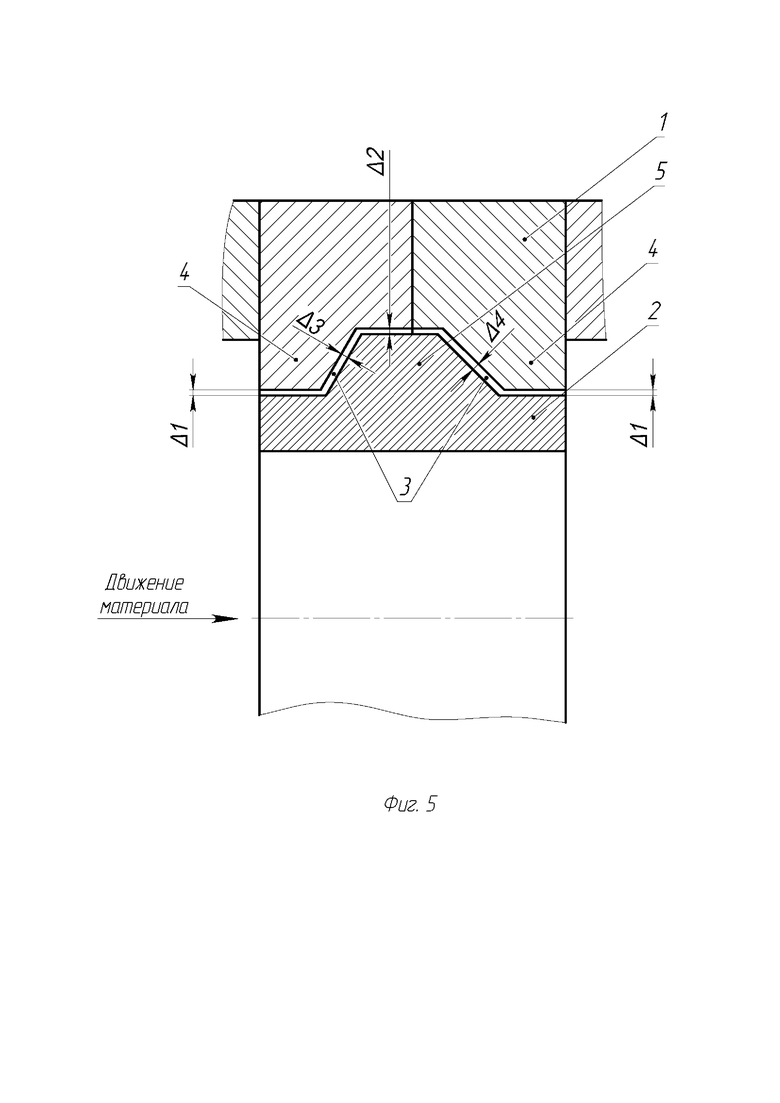

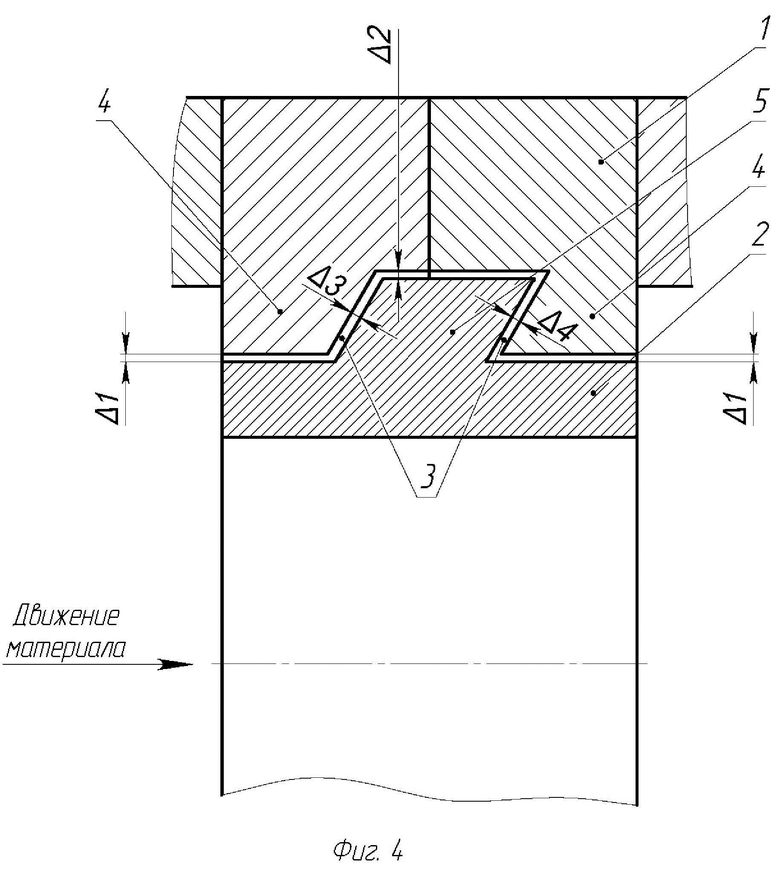

На фиг. 4 и 5 - варианты выполнения деформирующих участков с различными углами наклона прямолинейных образующих указанных кольцевых поверхностей к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала, осевое сечение.

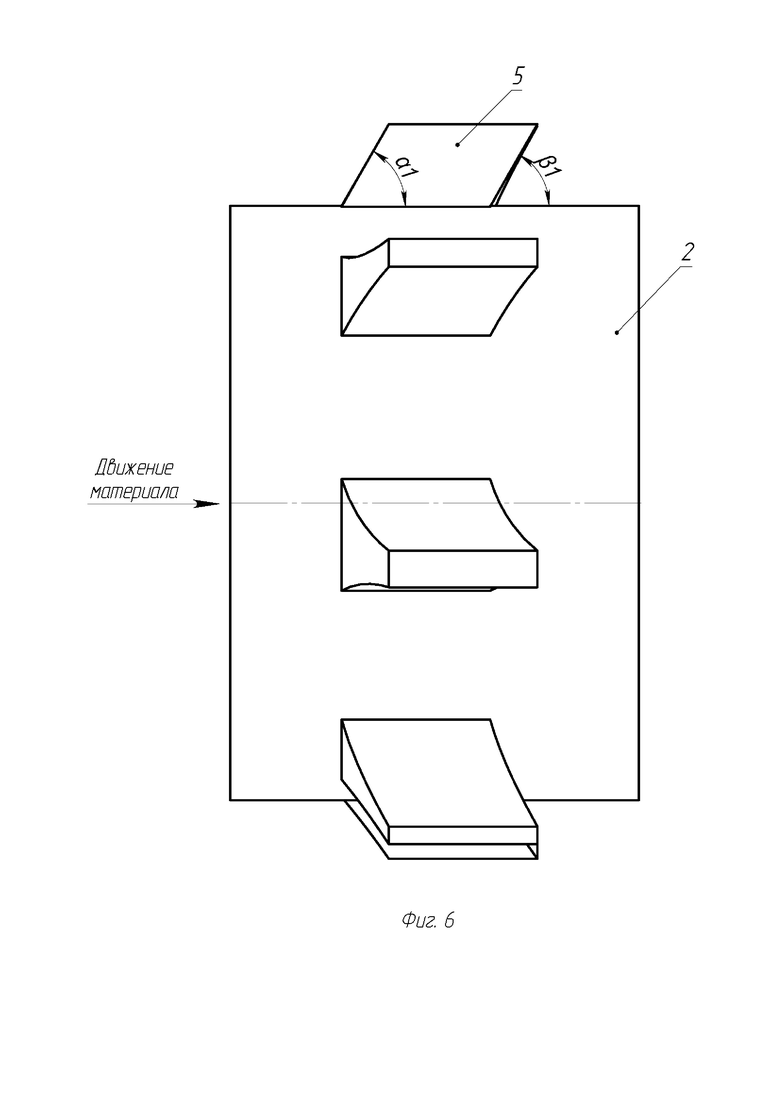

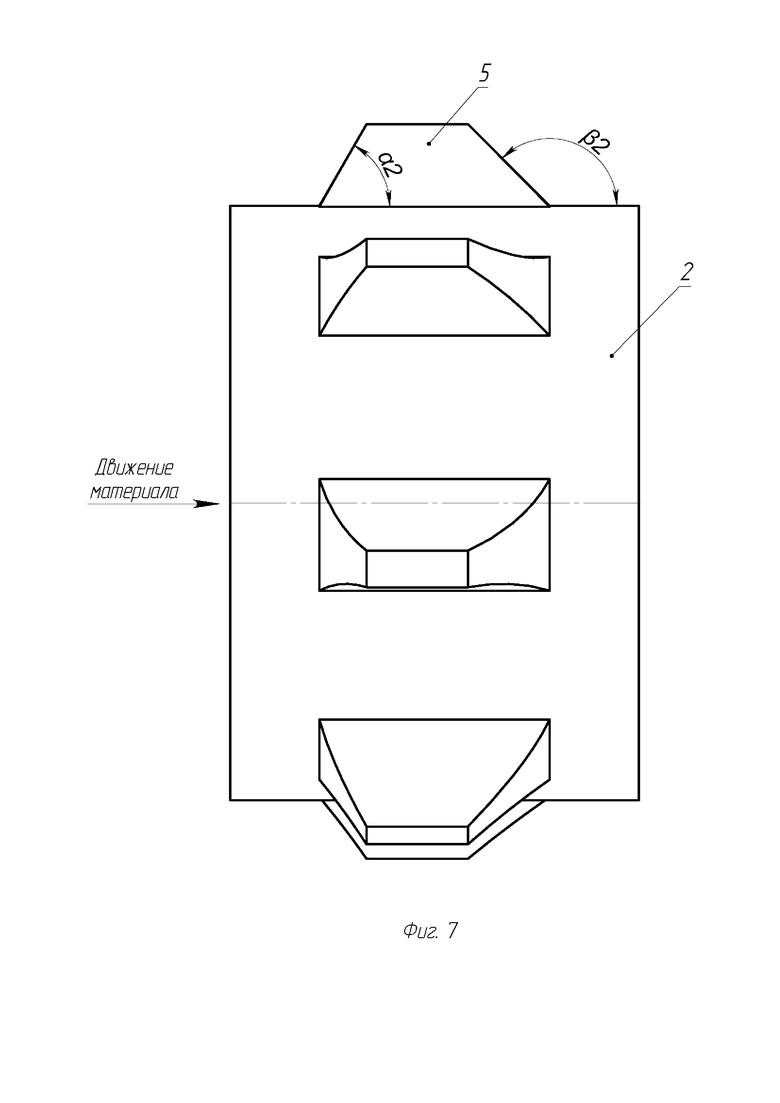

На фиг. 6 и 7 - варианты выполнения шнека на деформирующем участке с различными углами наклона α1 и β1 на фиг. 6 и α2 и β2 на фиг. 7 прямолинейных образующих указанных кольцевых поверхностей к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала, вид сбоку.

На фиг 8 - вариант выполнения деформирующего участка, образующие рабочих поверхностей которых не параллельны оси вращения шнека.

На фиг. 9 - сечение Б-Б на фиг. 8.

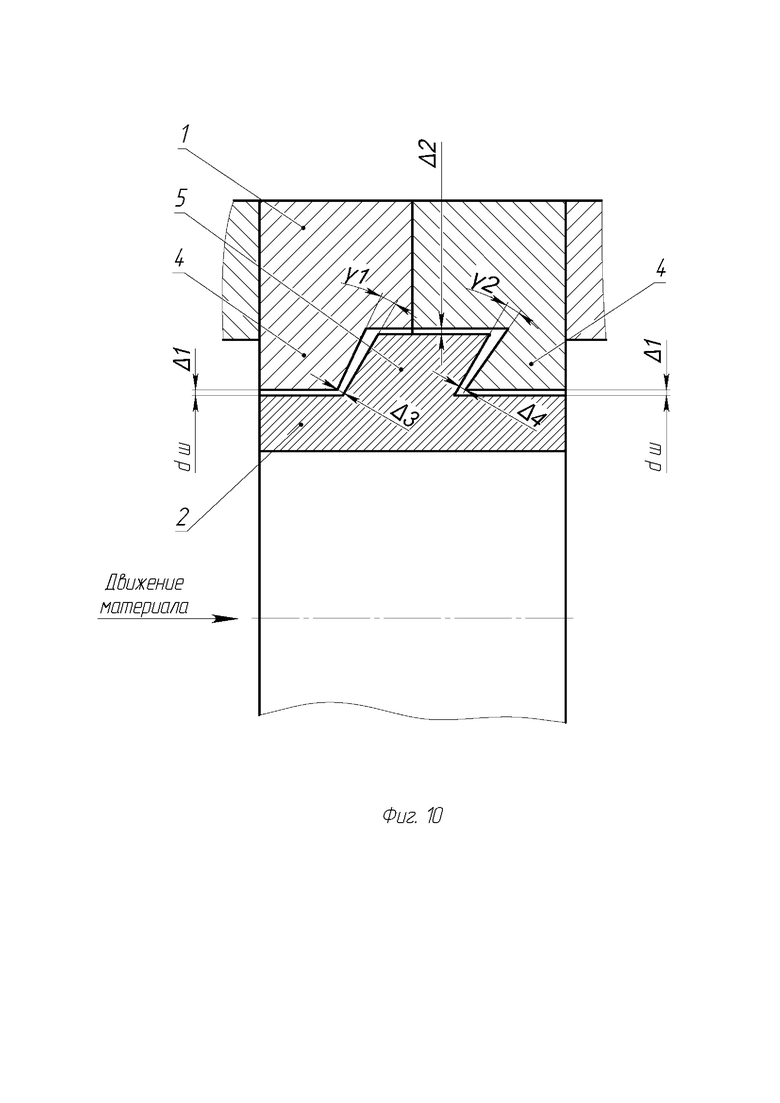

На фиг. 10 - вариант выполнения деформирующего участка устройства, в котором прямолинейные образующие для каждой из двух пар указанных кольцевых поверхностей расходятся в направлении от оси шнека и пересекаются под углами γ1 и γ2.

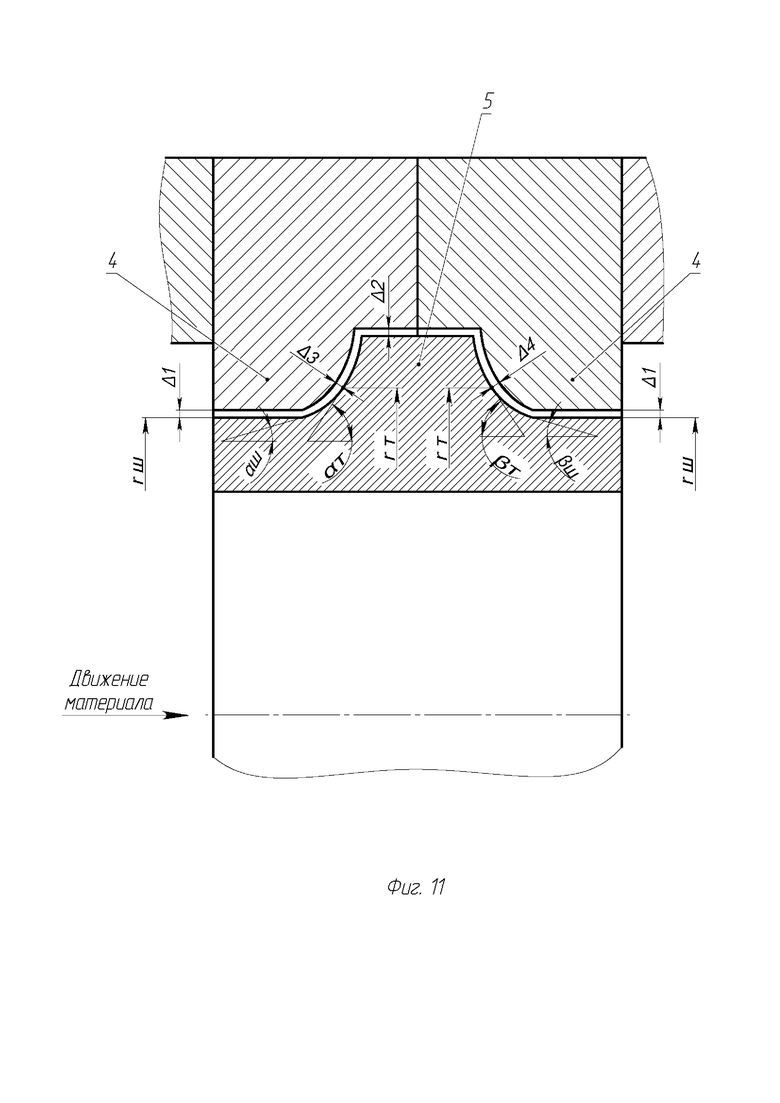

На фиг. 11 - вариант выполнения деформирующего участка устройства с криволинейными образующими указанных кольцевых поверхностей.

Устройство для деформационной обработки материалов содержит шнековый пресс (фиг. 1), состоящий из привода (на фиг.1 не показан), корпуса 1 и шнека 2, в конструкцию которого встроены два или более деформирующих участков (фрагменты А на фиг.1), расположенных между витками шнека 2. На внутренней цилиндрической поверхности корпуса 1 расположены два ряда по окружности выступов 4 корпуса (фиг.2 и 3), высота которых не более высоты витка шнека 2, между которыми располагается один ряд выступов 5 шнека, расположенных на цилиндрической поверхности шнека 5 в один ряд по окружности. Между выступами 4 корпуса и цилиндрической поверхностью шнека 2 имеется зазор Δ1, а между выступами 5 шнека и внутренней цилиндрической поверхностью корпуса 1 - зазор Δ2 (фиг. 4 и 5).

Торцевые поверхности выступов 4, 5 корпуса и шнека, образующие которых являются образующими двух пар оппозитных друг другу кольцевых поверхностей, ось которых совпадает с осью вращения шнека. Две пары оппозитных друг другу указанных кольцевых поверхностей имеют зазоры Δ3 и Δ4 (фиг. 4 и 5) между кольцевыми поверхностями каждой пары. При этом величины зазоров Δ1-Δ4 выбраны не менее ходовой посадки между поверхностями.

В такой конструкции в одном деформирующем участке две пары оппозитно расположенных кольцевых поверхностей, на которых, соответственно, лежат торцевые поверхности выступов 4 и 5 корпуса и шнека, образуют и две зоны 3 деформации материала, в которой реализуются деформации сдвига материала (фиг. 4 и 5).

Кольцевые поверхности, на которых лежат торцевые поверхности выступов 4 и 5 корпуса и шнека, могут иметь либо прямолинейные образующие (фиг. 4, 5, 8, 10), либо криволинейные образующие (фиг. 11). Прямолинейные образующие или касательные в каждой точке криволинейных образующих кольцевых поверхностей расположены под углами наклона от 30° до 60° или от 120° до 150° к образующей части цилиндрической поверхности шнека 2, расположенной после выступов 4 шнека по направлению перемещения материала. На фиг. 6 и фиг. 7 показаны варианты выполнения шнека на деформирующем участке с различными углами наклона α1 и β1 на фиг. 6 и α2 и β2 на фиг. 7.

По меньшей мере на одном (на каждом либо на некоторых) деформирующем участке указанные углы наклона для двух пар кольцевых поверхностей могут быть одинаковыми (фиг. 4), либо указанные углы наклона для одной из двух пар кольцевых поверхностей могут отличаться от соответствующих указанных углов наклона для другой из двух пар кольцевых поверхностей (фиг. 5).

Указанные углы наклона для каждой из двух пар кольцевых поверхностей могут быть одинаковыми на всех деформационных участках, либо указанные углы наклона для каждой из двух пар кольцевых поверхностей по меньшей мере на одном деформирующем участке могут отличаться от соответствующих указанных углов наклона для каждой из двух пар кольцевых поверхностей по меньшей мере на одном другом деформирующем участке.

На каждом деформирующем участке (или по меньшей мере на одном из них) пары кольцевых поверхностей могут иметь одинаковые величины зазоров (фиг. 4, 5). Возможно также, что величины зазоров для одной пары кольцевых поверхностей на одном деформирующем участке могут отличаться от величин зазоров для другой пары кольцевых поверхностей на этом деформирующем участке.

Величины зазоров для пар кольцевых поверхностей разных деформирующих участков могут быть одинаковыми. Возможно также, что величины зазоров для каждой из двух пар кольцевых поверхностей по меньшей мере на одном деформирующем участке могут отличаться от величин зазоров для каждой из двух пар кольцевых поверхностей по меньшей мере на одном другом деформирующем участке.

При этом по меньшей мере на одном деформирующем участке образующие рабочих поверхностей выступов 4 корпуса которыми выступы 4 корпуса удерживают материал неподвижно относительно корпуса 1 пресса, и образующие рабочих поверхностей выступов 5 шнека, которыми выступы 5 шнека вращают материал относительно оси вращения шнека 1, по всей своей ширине могут быть параллельны оси вращения шнека (фиг. 6, 7). Также возможен вариант (фиг. 8, 9), когда образующие рабочих поверхностей выступов 5 шнека по всей ширине каждого выступа 5 шнека или на ее части, примыкающей к следующему по направлению потока материала ряду выступов 4 корпуса, пересекают линии, параллельные оси вращения шнека 2, под углами от 30° до 60°, в направлении, совпадающем с направлением винтовых линий витков шнека 2 (фиг. 9). При этом образующие рабочих поверхностей второго по направлению потока материала ряда выступов 4 корпуса либо параллельны оси вращения шнека 2, либо пересекают линии, параллельные оси вращения шнека 2 (фиг. 9), под углами, величина которых составляет 0,6-0,8 от величины углов пересечения этих линий образующими рабочих поверхностей выступов 5 шнека.

Возможен вариант конструкции по меньшей мере одного деформирующего участка шнека 2 (фиг. 10), в котором указанные кольцевые поверхности имеют прямолинейные образующие, при этом в сечениях, проходящих через ось вращения шнека 2, прямолинейные образующие для каждой из двух пар указанных кольцевых поверхностей расходятся в направлении от оси вращения шнека 2 и пересекаются под углом γ, тангенс которого равен отношению δ/dш, где δ - наименьшее расстояние между оппозитными друг другу поверхностями выступов 4 корпуса и выступов 5 шнека (Δ3min и Δ4min), а dш - диаметр цилиндрической поверхности шнека. При этом зазоры Δ3 и Δ4 между оппозитными друг другу торцевыми поверхностями выступов 4 и 5 корпуса и шнека увеличиваются в направлении от поверхности шнека 2 к корпусу 1 пресса.

В другом частном случае по меньшей мере на одном деформирующем участке указанные кольцевые поверхности могут иметь криволинейные образующие (фиг. 11), при этом значения указанных углов наклона αT и βт касательных к ним с увеличением расстояния от указанных точек до оси вращения шнека 2 изменяются по соотношению sinαT (βт) = sinαШ (βШ)⋅rТ/rШ, где rШ - радиус цилиндрической поверхности шнека 2; rТ - расстояния от каждой указанной точки до оси вращения шнека 2; αШ(βШ) - указанный угол наклона в указанных точках, расположенных на цилиндрической поверхности шнека 2; αT (βт) - указанный угол наклона в сечении, проходящем через ось вращения шнека 2, в точке, расстояние которой до оси вращения шнека 2 равно rT.

При этом зазоры Δ3 и Δ4 между оппозитными друг другу торцевыми поверхностями выступов 5 шнека и выступов 4 корпуса остаются постоянными по всей их высоте,

Способ деформационной обработки материала на шнековом прессе осуществляется следующим образом с помощью описанного выше устройства.

Исходный дискретный материал, в качестве которого могут использоваться порошки различной дисперсности и состава, гранулированные материалы, а также дробленные вторичные продукты, загружают загрузочным устройством в шнековый пресс и при вращении шнека 2 перемещают по шнековому тракту в по меньшей мере один деформирующий участок (участки А на фиг. 1), при этом заключённые между цилиндрическими поверхностями корпуса 1 и шнека 2 и имеющие форму фрагментов кольца массы материала, зафиксированные рабочими поверхностями выступов 5 шнека относительно шнека 2 (фиг. 2, 3), подвергают при вращении шнека 2 вращению относительно зафиксированных рабочими поверхностями выступов 4 корпуса относительно корпуса 1 и имеющих форму фрагментов кольца масс материала. Это создает две зоны 3 трения между этими двумя частями материала (фиг. 4, 5), заключённые между кольцевыми поверхностями, оси которых совпадают с осью вращения шнека 2 и образующими которых являются образующие торцевых поверхностей выступов 4 и 5 корпуса и шнека. Прямолинейные образующие или касательные в каждой точке криволинейных образующих указанных кольцевых поверхностей (фиг. 11), расположены под углами наклона от 30° до 60° или от 120° до 150° к образующей части цилиндрической поверхности шнека 2, расположенной после выступов 5 шнека по направлению перемещения материала.

Поскольку удельная сила трения в зоне 3 относительных смещений этих кольцевых поверхностей равна сдвиговой прочности обрабатываемого материала, то при относительном смещении границ зоны 3 - указанных кольцевых поверхностей - материал в слое, расположенном в зоне 3, получает значительные по величине деформации сдвига. Трансформация поверхности сдвига в имеющую толщину полосу - зону 3, в которой реализуются деформации сдвига, объясняется тем, что в неоднородных по механическим свойствам средах, а к ним относятся все дискретные и композиционные материалы, относительные сдвиги элементов их структуры реализуются не в гладких поверхностях сдвига, проходящих, в том числе, и через твёрдые и прочные компоненты структуры материалов, разрушая их при этом, а по имеющим более низкую прочность границам между ними или, как в композиционных материалах, через менее прочные компоненты структуры, образуя пространственную систему разнонаправленных и разноразмерных микроповерхностей сдвига, имеющую третье измерение. При этом направления микроповерхностей сдвига, хотя и не совпадают с направлениями границ зоны деформации, но, преимущественно, ориентированы к направлению этих границ, что в процессе деформации материала формирует в нем анизотропную текстуру. Последнее в композиционных материалах может приводить и к расслоению входящих в него фаз.

Как следствие, для получения материала с требуемыми структурными характеристиками, особенно материалов с изотропной и однородной структурой, предпочтительно устанавливать в шнековом тракте пресса два и более деформирующих материал участка, в каждом из которых выступы 5 шнека располагаются между двумя рядами выступов 4 корпуса, создавая на одном деформирующем участке две зоны 3 деформации материала. Поскольку кольцевые поверхности каждой пары зон 3 деформации материала, как указывалось выше, могут иметь разные углы наклона к оси вращения шнека, то это даёт возможность, варьируя углами наклона α, β к оси шнека каждой из двух зон 3 деформации на каждом из этих деформирующих участков (фиг.6,7), эффективно проводить требуемую деформационную обработку материала в шнековом прессе, подбирая сочетания направлений (углов наклона) зон 3 деформации в четырёх (при двух участках деформации материала) или шести (при трёх) и более, если потребуется, направлениях этих зон 3. При этом ориентированная к магистральным направлениям зон 3 деформации сдвига (определяемым указанными углами наклона) система микроповерхностей сдвига в этих зонах 3 с каждым изменением магистральных направлений полос сдвига будет перестраиваться тоже, создавая последовательно объёмную разнонаправленную систему микроповерхностей сдвига в материале. Этот механизм реализации деформаций в дискретных и композиционных материалах позволяет получать не только структуры с заданной анизотропией свойств материала, но и структуры материала со свойствами, близкими к изотропии.

Механизм реализации деформаций сдвига одинаков для деформационных участков как с прямолинейными (фиг. 4, 5), так и криволинейными (фиг. 11) образующими кольцевых поверхностей двух зон 3 деформации.

Получению структур материала со свойствами, близкими к изотропии, способствует и дополнительная, хотя и более малая по величине, деформация, которую также получает материал в деформирующих участках, в которых кольцевые поверхности с прямолинейными образующими двух зон 3 деформации имеют разные углы наклона к оси вращения шнека 2 (фиг. 6,7). В этом варианте конструкции деформирующего участка путь, который проходят микрообъёмы материала при перемещении их между двумя его зонами 3 деформации, будет некоторой функцией от их расстояния до оси вращения шнека 2, что вызывает относительные сдвиги распределённых по высоте выступов 5 шнека слоёв материала вдоль оси вращения шнека 2. Такие дополнительные сдвиговые деформации материала, не совпадающие по направлениям со сдвиговыми деформациями между торцевыми поверхностями выступов 4 и 5 корпуса и шнека, разрушают формуемую ими текстуру материала, что также содействует формированию в нём изотропных структур.

Разрушению текстур в обрабатываемых материалах и формированию в нём изотропных структур содействует не только изменение направлений сдвиговых деформаций, но также располагающиеся между торцевыми поверхностями выступов 4 и 5 корпуса и шнека локальные зоны деформации кручения материала относительно осей, располагающихся между границами зон 3 деформации (то есть, указанными кольцевыми поверхностями) и параллельных им. Такие деформации кручения при оппозитном расположении выступов 4 и 5 корпуса и шнека инициирует при вращении шнека 2 создаваемое им вращение потоков материала между рабочими поверхностями выступов 4 и 5 корпуса и шнека, образующие которых не параллельны оси вращения шнека 2 (фиг. 8, 9). Такие выступы 5 шнека при его вращении проталкивают материал вперёд вдоль оси вращения шнека 2, продолжая вращать материал относительно этой оси, в то время как выступы 4 корпуса, рабочие поверхности которых также имеют образующие, которые не параллельны оси вращения шнека 2, блокируют в оппозитных направлениях обе эти составляющие перемещения материала относительно оси вращения шнека 2, что вызывает вращение материала относительно осей, располагающихся между границами зон 3 деформации.

Поскольку при повороте шнека на некоторый угол ϕ длина дуги, на которую в зоне 3 смещаются её границы за время прохождения материала через эту зону, зависит от её радиуса, а величина получаемой материалом относительной сдвиговой деформации, в свою очередь, зависит от отношения длины этой дуги к ширине зоны 3 деформации, то для получения однородной по длине выступов деформационной обработки материала ширину зону деформации увеличивают от поверхности шнека к поверхности корпуса (фиг.10), либо изменяют угол наклона касательных к указанным криволинейным образующим (фиг.11).

Поскольку в предлагаемом изобретении зоны 3 деформации материала имеют указанные углы наклона от 30° до 60° и от 120° до 150° к оси вращения шнека 2 к образующей части цилиндрической поверхности шнека 2, расположенной после выступов 5 шнека по направлению перемещения материала, а материал подаётся в зону 3 деформации параллельно оси вращения шнека 2, то путь, который проходит материал через эту зону 3 в предлагаемом устройстве, будет равен Δ3(Δ4)/sinα или Δ3(Δ4)/sinβ, где Δ3(Δ4) - ширина зоны 3 деформации; α и β - указанные выше углы наклона зоны 3 деформации. За время прохождения материалом зоны 3 деформации величина относительного смещения их границ (указанных выше кольцевых поверхностей) в окружном направлении будет равна ϕ⋅R, где ϕ - угол, на который поворачивается шнек 2 за время прохождения материалом зоны 3 деформации; R - полусумма радиусов цилиндрических поверхностей шнека 2 и корпуса 1 шнекового пресса. Поскольку при одной и той же скорости перемещения материала величина угла ϕ увеличивается пропорционально увеличению длины пути, который проходит материал, пересекая зону 3 деформации, в 1/sinα(β), а относительная сдвиговая деформация, которую получает материал в каждой такой зоне 3 деформации, определяется соотношением (ϕ⋅R)/Δ3(Δ4), то с уменьшением sinα(β) и, соответственно, увеличением угла ϕ поворота шнека при одинаковых по ширине зонах 3 деформации во столько же раз увеличивает и степень деформации обрабатываемого в них материала по сравнению со степенью деформации, которая реализуется в шнековых прессах по прототипу и в которых границы зон деформации материала ортогональны к оси вращения шнека. Поэтому величина получаемой обрабатываемым материалом деформации может в зонах деформации данного типа быть больше в полтора-два раза и достигать значений, равных или более 1000%.

При сопоставимой с прототипом степени деформационной обработки материала такая конструкция деформирующих участков во столько же раз позволяет увеличивать производительность такого типа шнековых прессов по сравнению с производительностью, которая реализуется в шнековых прессах по прототипу, границы зон деформации материала в которых ортогональны к оси вращения шнека, что в сочетании с возможностью получать не только структуры с заданной анизотропией свойств материала, но и структуры материала со свойствами, близкими к изотропии, для многих производств является приоритетным.

Изобретения относятся к производству заготовок и изделий путем экструзии с использованием шнекового пресса. Вращением шнека 2 перемещают материал, заключенный между поверхностями корпуса 1 пресса и шнека 2, через деформирующие участки. На каждом участке на поверхности шнека 2 расположены выступы 5 в один ряд по окружности. На поверхности корпуса 1 по обе стороны от выступов 5 шнека 2 расположены выступы 4 в два ряда по окружности. На каждом участке заключённые между поверхностями корпуса 1 и шнека 2 массы материала, зафиксированные рабочими поверхностями выступов 5 относительно шнека 2, подвергают при вращении шнека вращению относительно масс материала, зафиксированных рабочими поверхностями выступов 4 относительно корпуса 1. Материал подвергают деформации сдвига в двух зонах 3, заключённых между кольцевыми поверхностями, ось которых совпадает с осью вращения шнека 2. В указанных зонах 3 прямолинейные образующие или касательные в каждой точке криволинейных образующих кольцевых поверхностей расположены под углами наклона от 30° до 60° или от 120° до 150° к образующей части поверхности шнека 2, расположенной после выступов 5 шнека по направлению перемещения материала. В результате обеспечивается увеличение степени деформации обрабатываемого материала и повышение производительности обработки. 2 н. и 13 з.п. ф-лы, 11 ил.

1. Способ деформационной обработки материала на шнековом прессе, заключающийся в том, что вращением шнека перемещают материал, заключенный между поверхностями корпуса шнекового пресса и шнека, через деформирующие участки, на каждом из которых на цилиндрической поверхности шнека расположены выступы шнека в один ряд по окружности, а на цилиндрической поверхности корпуса по обе стороны от выступов шнека расположены выступы корпуса в два ряда по окружности, при этом на каждом деформирующем участке заключённые между цилиндрическими поверхностями корпуса и шнека и имеющие форму фрагментов кольца массы материала, зафиксированные рабочими поверхностями выступов шнека относительно шнека, подвергают при вращении шнека вращению относительно зафиксированных рабочими поверхностями выступов корпуса относительно корпуса и имеющих форму фрагментов кольца масс материала, придавая материалу деформации сдвига в двух зонах, заключённых между кольцевыми поверхностями, ось которых совпадает с осью вращения шнека и образующими которых являются образующие торцевых поверхностей выступов корпуса и шнека, отличающийся тем, что в двух зонах, в которых придают материалу деформации сдвига, прямолинейные образующие или касательные в каждой точке криволинейных образующих указанных кольцевых поверхностей расположены под углами наклона от 30° до 60° или от 120° до 150° к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала.

2. Способ по п. 1, отличающийся тем, что по меньшей мере на одном деформирующем участке указанные углы наклона для одной из указанных двух зон отличаются от соответствующих указанных углов наклона для другой из указанных двух зон с обеспечением в этих двух зонах смещения слоев материала, расстояния которых до оси вращения шнека отличаются друг от друга, относительно друг друга в направлении, параллельном оси вращения шнека, и приданием вследствие этого материалу, расположенному между выступами шнека, дополнительной деформации сдвига в этом направлении.

3. Способ по п. 1, отличающийся тем, что указанные углы наклона по меньшей мере на одном деформирующем участке отличаются от соответствующих указанных углов наклона по меньшей мере на одном другом деформирующем участке с обеспечением изменения направления деформаций сдвига, придаваемых материалу.

4. Способ по п. 1, отличающийся тем, что по меньшей мере на одном деформирующем участке при положении выступов корпуса и шнека в оппозитном друг другу положении во второй по направлению перемещения материала зоне выступами шнека, образующие рабочих поверхностей которых, по всей ширине каждого выступа или по его части, примыкающей к следующему по направлению потока материала ряду выступов корпуса, расположены под углами от 30° до 60° к линии, параллельной оси шнека, придают материалу дополнительно к деформациям сдвига локальные деформации кручения материала относительно осей, которые в плоскостях, проходящих через ось вращения шнека, параллельны указанным прямолинейным образующим или касательным к криволинейным образующим.

5. Способ по п. 1, отличающийся тем, что по меньшей мере на одном деформирующем участке две зоны заключены между указанными кольцевыми поверхностями, имеющими прямолинейные образующие, при этом в сечениях, проходящих через ось вращения шнека, указанные прямолинейные образующие в каждой из двух зон расходятся в направлении от оси шнека и пересекаются под углом γ, тангенс которого равен отношению δ/dш, где δ – наименьшее расстояние между границами каждой из указанных зон, а dш – диаметр цилиндрической поверхности шнека, придавая одинаковые деформации сдвига материалу по всему объему указанных двух зон.

6. Способ по п. 1, отличающийся тем, что по меньшей мере на одном деформирующем участке две зоны заключены между указанными поверхностями вращения, имеющими криволинейные образующие, при этом значения указанных углов наклона αт и βт, под которыми касательные в каждой точке криволинейных образующих расположены к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала, изменяются с увеличением расстояния от указанных точек до оси вращения шнека по соотношению sinαт(βт) = sinαш (βш)⋅rт/rш, где rш – радиус цилиндрической поверхности шнека; rт – расстояния от каждой указанной точки до оси вращения шнека; αш(βш) – указанный угол наклона в указанных точках, расположенных на цилиндрической поверхности шнека; αт(βт) – указанный угол наклона в сечении, проходящем через ось вращения шнека, в точке, расстояние которой до оси вращения шнека равно rт.

7. Устройство для деформационной обработки материалов, содержащее шнековый пресс, который имеет деформирующие участки, расположенные между витками шнека, на каждом из которых на внутренней цилиндрической поверхности корпуса расположены выступы корпуса в два ряда по окружности с зазором между ними и цилиндрической поверхностью шнека, на которой между рядами выступов корпуса расположены выступы шнека в один ряд по окружности с зазором между ними и внутренней цилиндрической поверхностью корпуса, а образующие торцевых поверхностей выступов корпуса и шнека являются образующими соответствующих кольцевых поверхностей, ось которых совпадает с осью вращения и которые образуют две пары оппозитных друг другу указанных кольцевых поверхностей с зазорами между указанными кольцевыми поверхностями каждой пары, при этом величины зазоров выбраны не менее ходовой посадки между поверхностями, отличающееся тем, что прямолинейные образующие или касательные в каждой точке криволинейных образующих указанных кольцевых поверхностей расположены под углами наклона от 30° до 60° или от 120° до 150° к образующей части цилиндрической поверхности шнека, расположенной после выступов шнека по направлению перемещения материала.

8. Устройство по п. 7, отличающееся тем, что по меньшей мере на одном деформирующем участке указанные углы наклона для одной из указанных двух пар отличаются от соответствующих указанных углов наклона для другой из указанных двух пар.

9. Устройство по п. 7, отличающееся тем, что указанные углы наклона для каждой из двух пар кольцевых поверхностей по меньшей мере на одном деформирующем участке отличаются от соответствующих указанных углов наклона для каждой из двух пар кольцевых поверхностей по меньшей мере на по меньшей мере одном другом деформирующем участке.

10. Устройство по п. 7, отличающееся тем, что по меньшей мере на одном деформирующем участке величина зазора в одной из двух пар кольцевых поверхностей отличается от величины зазора в другой паре этих поверхностей.

11. Устройство по п. 7, отличающееся тем, что величины зазоров между кольцевыми поверхностями каждой из двух пар кольцевых поверхностей по меньшей мере на одном деформирующем участке отличаются от величин зазоров между кольцевыми поверхностями каждой из двух пар кольцевых поверхностей по меньшей мере на одном другом деформирующем участке.

12. Устройство по п. 7, отличающееся тем, что по меньшей мере на одном деформирующем участке образующие обращенных друг к другу рабочих поверхностей выступов корпуса и обращенных друг к другу рабочих поверхностей выступов шнека параллельны оси вращения шнека.

13. Устройство по п. 7, отличающееся тем, что по меньшей мере на одном деформирующем участке образующие рабочих поверхностей выступов шнека по всей ширине каждого выступа шнека или на ее части, примыкающей к следующему по направлению потока материала ряду выступов корпуса, пересекают линии, параллельные оси вращения шнека, под углами от 30° до 60°, в направлении, совпадающем с направлением винтовых линий витков шнека, а образующие рабочих поверхностей второго по направлению потока материала ряда выступов корпуса либо параллельны оси шнека, либо пересекают линии, параллельные оси шнека, под углами, величина которых составляет 0,6-0,8 от величины углов пересечения этих линий образующими рабочих поверхностей выступов шнека.

14. Устройство по п. 7, отличающееся тем, что по меньшей мере на одном деформирующем участке указанные кольцевые поверхности имеют прямолинейные образующие, при этом в сечениях, проходящих через ось вращения шнека, прямолинейные образующие для каждой из двух пар указанных кольцевых поверхностей расходятся в направлении от оси вращения шнека и пересекаются под углом γ, тангенс которого равен отношению δ/dш, где δ – наименьшее расстояние между оппозитными друг другу поверхностями выступов корпуса и выступов шнека, а dш – диаметр цилиндрической поверхности шнека.

15. Устройство по п. 7, отличающееся тем, что по меньшей мере на одном деформирующем участке указанные кольцевые поверхности имеют криволинейные образующие, при этом значения указанных углов наклона αт и βт касательных к ним с увеличением расстояния от указанных точек до оси вращения шнека изменяются по соотношению sinαт(βт) = sinαш (βш)⋅rт/rш, где rШ – радиус цилиндрической поверхности шнека; rт – расстояния от каждой указанной точки до оси вращения шнека; αш(βш) – указанный угол наклона в указанных точках, расположенных на цилиндрической поверхности шнека; αт(βт) – указанный угол наклона в сечении, проходящем через ось вращения шнека, в точке, расстояние которой до оси вращения шнека равно rт.

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2013 |

|

RU2536844C1 |

| ГОЛОВКА ЧЕРВЯЧНОГО ПРЕССА ДЛЯ ДВУХСЛОЙНОГООДНОВРЕЛ1 | 0 |

|

SU185992A1 |

| Червячный смеситель непрерывного действия | 1986 |

|

SU1362648A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕЛЛУРОВОЙ КИСЛОТЫ ИЛИ ТЕЛЛУРАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 0 |

|

SU202893A1 |

| US 4525313 A1, 25.06.1985 | |||

| US 4629326 A1, 16.12.1986. | |||

Авторы

Даты

2023-11-14—Публикация

2023-05-17—Подача