Данное техническое решение относится к масложировой отрасли пищевой промышленности и может быть использовано для отжима масла из маслосодержащих материалов растительного происхождения.

Известен способ отжима масла из маслосодержащих материалов, представляющих собой дискретную среду, структурные элементы которой содержат твердую (мезга) и жидкую (масло) фазы, включающий подачу исходного материала, его предварительное сжатие, отжим масла и его отвод через поверхность обрабатываемого материала [1].

Известно также устройство для осуществления указанного выше способа, содержащее корпус с загрузочным и выходным отверстиями, узел подачи и предварительного сжатия обрабатываемого материала, выполненный в виде шнека, установленного внутри корпуса, зеерную камеру и узел отжима масла, включающий деформирующие элементы в виде ротора, установленного на валу шнека. При этом между статором и ротором узла отжима масла расположены витки шнека [1].

К недостаткам известного технического решения относятся низкая степень отжима масла из маслосодержащего материала и высокое давление обработки этого материала, обусловленное технологической необходимостью сжатия обрабатываемого материала до высокого давления для обеспечения отжима масла, в результате чего происходит попадание отжимаемого материала в щелевые отверстия зеерной камеры и снижение эффективности процесса отжима, что, в свою очередь, сопровождается снижением долговечности используемого технологического оборудования.

Предлагаемое изобретение направлено на решение технической задачи увеличения степени отжима масла (жидкой фазы), снижения давления обработки материала и повышения долговечности технологического оборудования.

Основной технический результат от использования предлагаемого изобретения достигается тем, что в способе отжима масла из маслосодержащих материалов отжим осуществляют путем пластической деформации всего объема этого материала в одной или в каждой из нескольких последовательно расположенных зон деформации при давлениях, обеспечивающих разрушение его структурных элементов при их относительных смещениях, при этом пластическую деформацию всего объема этого материала в каждой из зон осуществляют в слое материала, ограниченном парой смещающихся относительно друг друга деформирующих материал поверхностей, формирующихся перемещением их образующих, траектории движения которых лежат в плоскостях, пересекающих весь поток материала под углом 45-90°, причем касательные к этим поверхностям в плоскостях, проходящих через линии тока материала, пересекают последние под углами от 0 до 180° к направлению тока материала, а изменение углов пересечения касательных, проведенных к каждой из деформирующих поверхностей, в процессе относительного перемещения этих поверхностей составляет от 0 до 90°, при этом величина относительного смещения деформирующих поверхностей за время прохождения единичного микрообъема материала через зону деформации превышает расстояние между этими поверхностями не менее чем в 5 раз,

- пластическую деформацию исходного материала осуществляют при положительном градиенте его относительной пористости по направлению к периферийным слоям материала при его входе в зону деформации, при этом степень уплотнения материала в зоне деформационной обработки имеет положительный градиент по толщине слоя,

- пластическую деформацию обрабатываемого материала осуществляют при условии, что интегральный параметр "А", равный произведению тангенса угла внутреннего трения обрабатываемого материала на степень полученной им деформации, составляет 2,5-12,5 относительных единиц в зависимости от содержания жидкой фазы (масла) в структурных элементах и относительной пористости материала при входе последнего в зону деформации,

- обрабатываемый материал подвергают измельчению и перемешиванию после его выхода из каждой предыдущей и перед подачей в каждую последующую зоны обработки, а направление деформации материала в каждой последующей зоне обработки изменяют на противоположное.

Указанный выше технический результат достигается также тем, что зеерная камера выполнена с зеерными планками, установленными в корпусе и/или на валу шнека с образованием щелевых отверстий, а узел отжима масла снабжен ротором, установленным на валу шнека, и статором, установленным на корпусе или на зеерных планках, при этом статор закреплен на корпусе или на зеерных планках, причем ротор и статор установлены в технологической последовательности и выполнены со сквозными профилированными пазами, при этом прилегающие друг к другу торцевые поверхности деформирующих элементов выполнены профилированными,

- начальные и конечные точки образующих торцевых поверхностей ротора и статора, прилегающих друг к другу, смещены в каждом из этих элементов относительно друг друга таким образом, что точки, прилегающие к поверхности зеерных пластин, сдвинуты по направлению к выходному отверстию корпуса на расстояние, равное 0,2-3,0 высоты витка, ближнего к узлу отжима масла, относительно точек, наиболее удаленных от поверхности зеерных пластин.

Технический результат достигается также в варианте предложенного устройства, в котором сквозные профилированные пазы в деформирующем элементе, установленном первым по ходу движения обрабатываемого материала, пересекают ось вала шнека под углом 5-35° относительно указанного направления, а пазы во втором элементе - под углом 145-175° относительно этого направления, при этом расстояния от идентичных точек пересечения поверхностей всех пазов с ограничивающими зону деформации материала торцевыми поверхностями статора и ротора, соответственно до оси симметрии каждого из них одинаковы, причем оси симметрии статора и ротора соосны валу шнека.

Технический результат достигается также и в варианте рассмотренного выше устройства, когда ось ротора смещена параллельно оси вала шнека на расстояние, равное 0,05-0,4 высоты витка шнека, ближнего к узлу отжима масла.

Причинно-следственная связь между совокупностью существенных признаков данного технического решения и достигаемым техническим результатом состоит в следующем.

Осуществление отжима масла (жидкой фазы) из обрабатываемого материала путем пластической деформации всего объема этого материала в одной или в каждой из последовательно расположенных зон деформации при давлениях, обеспечивающих разрушение его структурных элементов при их относительных смещениях, при условии, что пластическую деформацию осуществляют в слое материала, ограниченном смещающимися относительно друг друга деформирующими поверхностями, траектории движения которых лежат в плоскостях, пересекающих весь поток материала под углом 45-90°, причем касательные к этим поверхностям в плоскостях, проходящих через линии тока материала, пересекают последние под углами от 0 до 180° к направлению тока материала, а углы пересечения этих касательных к каждой из поверхностей в процессе их взаимного перемещения изменяют от 0 до 90°, при этом величина относительного смещения деформирующих поверхностей за время прохождения единичного микрообъема материала через зону деформации превышает расстояние между этими поверхностями не менее чем в 5 раз, позволяет увеличить степень (т.е. полноту) отжима масла (жидкой фазы) за счет его удаления из внутренних пор структурных элементов в процессе деформационного разрушения последних, а также снизить общий уровень давления обработки.

Осуществление деформации исходного материала при положительном градиенте его относительной пористости по направлению к периферийным слоям материала при его входе в зону деформации и при положительном градиенте степени уплотнения материала в зоне деформационной обработки по толщине слоя обеспечивает свободный выход (дренаж) отжимаемого масла из внутренних слоев материала к его поверхности, т.е. приводит к увеличению степени отжима масла при одной и той же степени пластической деформации, получаемой обрабатываемым материалом.

Деформационное изменение объема материала и соответственно увеличение количества отжимаемого из него масла, достигаемое за счет деформации материала, зависит от полученной им степени деформации и значений тангенса его угла внутреннего трения, а также относительного содержания в нем масла (жидкой фазы) и условий его удаления (дренажа) из материала. В свою очередь, тангенс угла внутреннего трения является функцией пористости материала, наличия в нем текстуры, первичной или приобретенной в процессе деформации, а также ориентации этой текстуры относительно поверхностей сдвига в обрабатываемом слое материала, и для маслосодержащих материалов растительного происхождения составляет обычно 0,2-0,9. В рассматриваемом варианте технического решения степень деформации обрабатываемого материала составляет 3-25 (при более высоких степенях деформации резко возрастает усилие обработки материала, что приводит к попаданию этого материала в щелевые зазоры зеерной камеры, к уменьшению степени отжима масла и к снижению долговечности оборудования, а при более низких степенях деформации не наблюдается относительного смещения структурных элементов материала, в результате чего резко снижается полнота отжима из него масла).

При этом пластическую деформацию обрабатываемого материала, реализуемую в зонах деформации, в зависимости от содержания масла (жидкой фазы) в его структурных элементах и относительной пористости материала при входе последнего в зону деформации осуществляют при условии, что интегральный параметр "А", равный произведению тангенса угла внутреннего трения обрабатываемого материала на степень полученной им деформации, составляет 2,5-12,5 относительных единиц. Выполнение этого условия позволяет получить оптимальные для повышения степени отжима масла условия пластической деформации, т.е. провести эффективный отжим при минимальном уровне давления обработки.

Измельчение и перемешивание обрабатываемого материала после его выхода из каждой предыдущей и перед подачей в каждую последующую зоны деформации, а также изменение направления деформации материала на противоположное в каждой последующей зоне обработки позволяет сохранить дренажные параметры материала как дискретной среды, что, в свою очередь, также приводит к увеличению степени отжима масла из материала на последующих этапах его обработки, и устранить текстуру в обработанном материале, а за счет этого повысить значение тангенса угла внутреннего трения материала, что позволяет для достижения одного и того же технического эффекта уменьшить степень получаемой материалом пластической деформации, а значит, и величину давления, обеспечивающего эту пластическую деформацию. Основным техническим результатом применения такой схемы деформации является повышение эффективности технологического процесса и повышение надежности технологического оборудования.

Выполнение зеерной камеры этого устройства с зеерными планками, установленными в корпусе и/или на валу шнека с образованием щелевых отверстий, снабжение узла отжима масла деформирующими элементами в виде ротора и статора и закрепление статора на корпусе или на зеерных планках, а также размещение ротора и статора в технологической последовательности и их выполнение со сквозными профилированными пазами, а также выполнение прилегающих друг к другу торцевых поверхностей деформирующих элементов профилированными позволяет обеспечить эффективное удаление масла из внутренних пор материала, а также снизить общий уровень давления отжима масла.

Размещение ротора и статора в предложенном устройстве в технологической последовательности и их выполнение со сквозными профилированными пазами также обеспечивает пространственную фиксацию обрабатываемого материала перед его пластической деформацией в зазоре между торцевыми поверхностями статора и ротора при их относительном смещении, в результате чего обеспечивается высокая степень деформации твердой фазы материала при низком давлении обработки, т.е. достигается основной технический результат предложенного изобретения.

Выполнение ротора и статора с профилированными торцевыми поверхностями таким образом, что начальные и конечные точки образующих этих торцевых поверхностей, прилегающих друг к другу, смещены в каждом из этих элементов относительно друг друга таким образом, что точки, прилегающие к поверхности зеерных пластин, сдвинуты по направлению к выходному отверстию корпуса на расстояние, равное 0,2-3,0 высоты витка, ближнего к узлу отжима масла, относительно точек, наиболее удаленных от поверхности зеерных пластин, обеспечивает возможность удаления (дренажа) отжимаемого из материала масла, а также приводит к увеличению продолжительности пребывания материала в зоне обработки, обеспечивающему увеличение степени деформации, получаемой материалом при прохождении им единичной зоны деформационной обработки, без увеличения давления обработки, что, в свою очередь, сопровождается увеличением полноты отжима масла из материала при минимальном давлении обработки и повышением надежности оборудования.

Выполнение сквозных профилированных пазов в деформирующем элементе, установленном первым по ходу движения обрабатываемого материала, пересекающими ось вала шнека под углом 5-35° относительно указанного направления, а пазов во втором элементе - под углом 145-175° относительно этого направления, при условии, что расстояния от идентичных точек пересечения поверхностей всех пазов с ограничивающими зону деформации материала торцевыми поверхностями статора и ротора соответственно до оси симметрии каждого из них одинаковы, а оси симметрии статора и ротора соосны валу шнека, позволяет осуществить дополнительное уплотнение обрабатываемого материала за счет обеспечения в зоне обработки комбинации деформаций простого сдвига, кручения и изгиба, или знакопеременного изгиба, а также обеспечивает изменение направления деформации изгиба материала на противоположное в одной зоне деформации, что, в свою очередь, позволяет существенно увеличить значение тангенса угла внутреннего трения обрабатываемого материала и соответственно снизить интегральную степень деформации, необходимую для получения требуемого уровня интегрального параметра "А", при котором достигается максимальная степень отжима жидкости из материала. Указанный эффект достигается также при изменении направления деформации материала при прохождении им каждой последующей зоны обработки.

Выполнение (по одному из вариантов устройства) ротора с осью симметрии, смещенной параллельно оси вала шнека на расстояние, равное 0,05-0,4 высоты витка, ближнего к узлу отжима жидкости, позволяет повысить накопленную суммарную деформацию за счет дополнительного увеличения вклада деформации простого сдвига в степень деформации, обеспечиваемую комбинированной деформационной обработкой.

Многократность процесса пластической деформации обрабатываемого материала в данном техническом решении достигается как за счет конструктивных особенностей деформирующих элементов узла отжима масла (т.е. геометрических особенностей деформирующих поверхностей ротора и статора), так и за счет увеличения количества этих элементов.

Таким образом, приведенные выше отличительные признаки предложенного технического решения как по отдельности, так и в своей совокупности направлены на увеличение степени отжима масла из маслосодержащего материала, снижение давления обработки материала и связанное с ним повышение долговечности технологического оборудования, т.е. на решение основной технической задачи предложенного изобретения.

Основные схемы реализации предложенного способа рассмотрены ниже на примерах вариантов выполнения и действия устройства для отжима масла из маслосодержащих материалов.

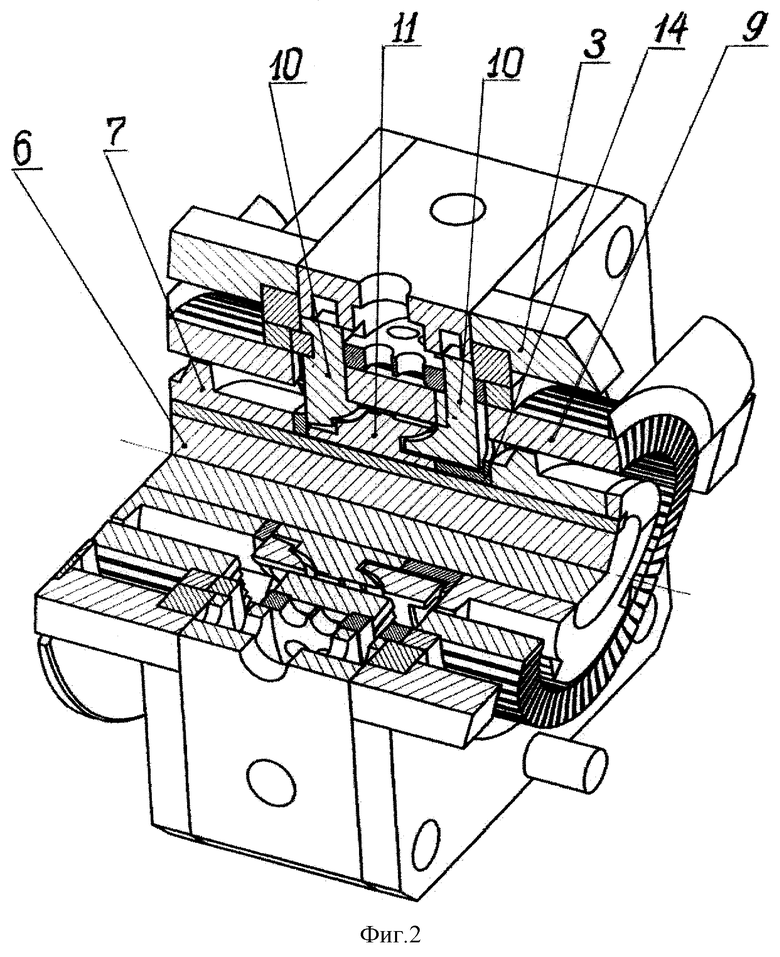

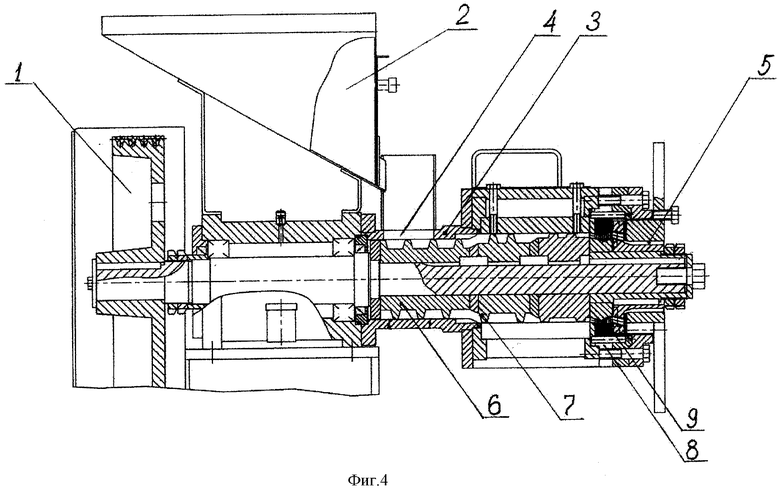

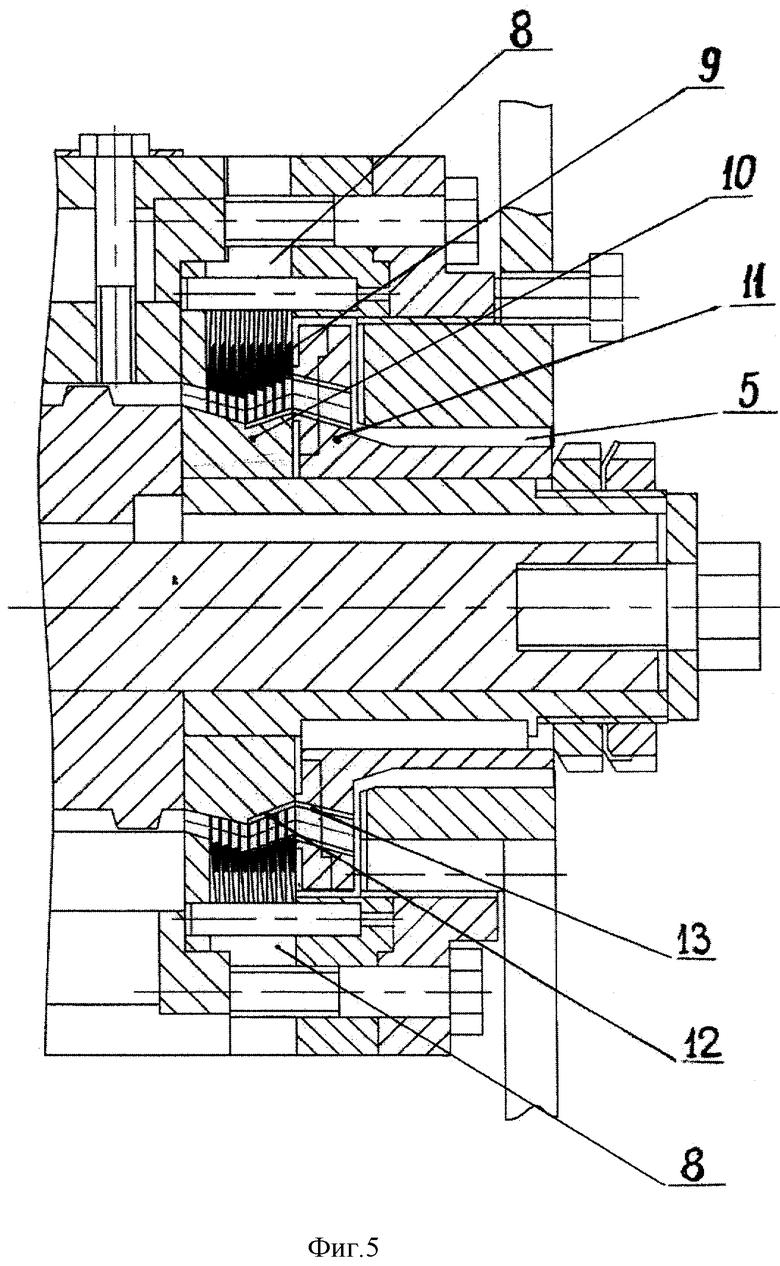

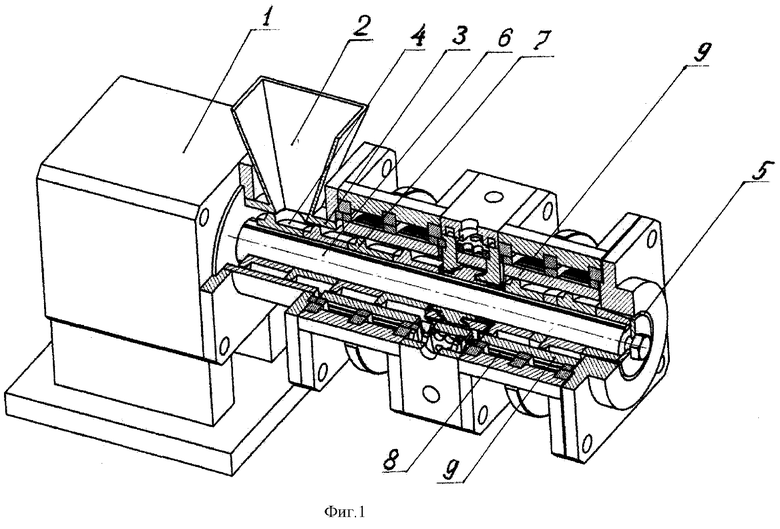

На фиг. 1 приведена схема (общий вид в аксонометрии с частичным вырезом) предложенного устройства, на фиг. 2 - схема узла отжима масла для этого устройства, на фиг. 3 - внешний вид деформирующих элементов (статоров и ротора), на фиг. 4 - схема (общий вид) одного из вариантов предложенного устройства, на фиг. 5 - схема узла отжима масла для варианта устройства, приведенного на фиг. 4.

Устройство для отжима масла из маслосодержащих материалов (фиг. 1, 2 и 3) состоит из привода 1 с закрепленными на нем узлом 2 загрузки обрабатываемого материала, корпуса 3 с загрузочным 4 и выходным 5 отверстиями соответственно, узла подачи и сжатия обрабатываемого материала, выполненного в виде установленного в корпусе 3 шнека с валом 6 и витками 7, зеерной камеры 8 со щелевыми отверстиями, образованными зеерными пластинами 9, которые расположены в корпусе 3 и/или на валу 6 шнека (вариант размещения пластин 9 на валу 6 на чертеже не показан) и узла отжима жидкости, включающего деформирующие элементы в виде статоров 10, закрепленных на корпусе 3, и ротора 11, установленного на валу 6 шнека.

Статоры 10 и ротор 11 выполнены со сквозными профилированными пазами 12 и 13 соответственно и с профилированными торцевыми поверхностями (на чертежах не обозначены), расположенными навстречу друг другу. Статоры 10 и ротор 11 расположены в непосредственной технологической последовательности (т.е. без использования промежуточных элементов) по ходу движения обрабатываемого материала. Начальные и конечные точки образующих профилированных торцевых поверхностей статоров 10 и ротора 11 соответственно, прилегающих друг к другу, смещены в каждом из этих элементов относительно друг друга таким образом, что точки, прилегающие к поверхности зеерных пластин 9, сдвинуты по направлению к выходному отверстию 5 корпуса 3 на расстояние, равное 0,2-3,0 высоты витка 7, ближнего к узлу отжима жидкости, относительно точек, наиболее удаленных от поверхности зеерных пластин 9.

Устройство снабжено ножом-измельчителем 14, установленным непосредственно за каждым блоком деформирующих элементов.

В варианте устройства, показанном на фиг. 4 и 5 и содержащем все перечисленные выше узлы и элементы конструкции, профилированные пазы 12 или 13 в одном из деформирующих элементов узла отжима (т.е. в статоре 10 или роторе 11), установленном первым по направлению движения обрабатываемого материала, пересекают ось вала 6 шнека под углом 5-35° относительно указанного направления, а пазы во втором элементе - под углом 145-175° относительно этого направления, при этом расстояния от идентичных точек пересечения поверхностей всех пазов 12 и 13 с торцевыми поверхностями статора 10 и ротора 11 (в зоне контакта поверхностей указанных деформирующих элементов) соответственно до оси симметрии каждого из них одинаковы, причем оси симметрии статора 10 и ротора 11 соосны валу 6 шнека.

По дополнительному варианту выполнения рассмотренного выше устройства ось симметрии ротора 11 может быть смещена параллельно оси вала 6 шнека на расстояние, равное 0,05-0,4 высоты витка 7, ближнего к узлу отжима жидкости.

Устройство работает следующим образом.

Маслосодержащий материал через узел 2 загрузки непрерывно поступает во входное отверстие 4 корпуса 3, где подхватывается витками 7 шнека и перемещается через узел подачи и сжатия материала, в котором происходит первичное выделение из него отжимаемой жидкости (масла) и ее удаление из корпуса 3 через зеерную камеру 8. Предварительно сжатый материал витками 7 подается в узел отжима масла (к статору 10 и ротору 11), где происходит его деформационная обработка. За счет контакта с профилированными пазами 12 и 13 в деформирующих элементах 10 и 11 обрабатываемый материал фиксируется от проворота относительно внутренней поверхности корпуса 3 и статора 10, а затем поступает в зазор между профилированными торцевыми поверхностями статора 10 и ротора 11, где и происходит его пластическая деформация (разрушение структурных элементов) при вращении ротора 11.

Низкий уровень остаточного содержания масла в жмыхе (мезге) при использовании предложенного технического решения обеспечивается также и за счет свободного отвода (дренажа) масла, отжимаемого из материала в зоне его деформационной обработки. В данном устройстве эти условия обеспечиваются тем, что начальная и конечная точки образующих профилированных торцевых поверхностей ротора 11 и статора 10 смещены в каждом из этих элементов таким образом, что точки, прилегающие к поверхности зеерных пластин 9, сдвинуты по направлению к выходному отверстию 5 корпуса 3 на расстояние, равное 0,2-3,0 высоты витка 7, ближнего к узлу отжима масла, относительно точек, наиболее удаленных от поверхности зеерных пластин 9. Такое выполнение торцевых поверхностей деформирующих элементов обеспечивает формирование положительного градиента относительной пористости по направлению к периферийным слоям материала при его входе в зону деформации, т.е. обеспечивает возможность свободного удаления отжимаемого из материала масла через его внешнюю поверхность в зеерную камеру 8.

При этом изменение объема деформируемого материала, а следовательно, и количество выделившегося из него масла зависит от полученной им степени пластической деформации и угла внутреннего трения этого материала, являющегося функцией пористости материала, наличия в нем текстуры и ее ориентации относительно поверхностей сдвига в обрабатываемом слое материала, а также относительного содержания в нем жидкой фазы и условий удаления (дренажа) жидкой фазы через поверхностные слои материала в процессе его обработки. Поэтому в данном устройстве с целью разрушения деформационной текстуры обрабатываемый материал подвергают измельчению и перемешиванию при помощи ножа-измельчителя 14 после выхода материала из каждой предыдущей и перед подачей в каждую последующую зоны обработки.

Одним из вариантов повышения эффективности процесса отжима масла из маслосодержащего материала, предусмотренных в данном техническом решении, является осуществление процесса пластической деформации этого материала путем создания в нем комбинации различных видов деформации (простого сдвига, кручения и изгиба) и изменения направления деформации на противоположное в каждой последующей зоне деформации. Этот вариант процесса обработки реализуется в одном из рассмотренных вариантов предложенного устройства за счет выполнения сквозных профилированных пазов в статоре и роторе под различными углами друг к другу, а также за счет равноудаленности от общей оси симметрии соответствующих точек пересечения поверхностей пазов с торцевыми поверхностями элементов в зоне контакта последних.

Такое выполнение профилированных пазов в деформирующих элементах обеспечивает формирование на торцевой поверхности первого деформирующего элемента (в представленном варианте - статора) каналов с двойным изломом профиля поверхности, что, в свою очередь, сопровождается возникновением в указанных каналах деформации простого сдвига, а в зоне обработки - комбинации деформаций простого сдвига, кручения и изгиба, или знакопеременного сдвига, что приводит к сохранению высоких значений тангенса угла внутреннего трения обрабатываемого материала и соответственно к снижению степени его пластической деформации, необходимой для получения требуемого уровня интегрального параметра "А". С другой стороны, изменение направления деформации материала на противоположное в каждой последующей зоне деформационной обработки препятствует формированию в обрабатываемом материале текстуры, обычно образующейся на поверхностях скольжения в материале при каждом из простых видов деформации. Такая блокировка процесса формирования текстуры в деформируемом материале позволяет сохранить высокий уровень тангенса угла внутреннего трения материала при его деформационной обработке.

Размещение (по одному из вариантов выполнения данного устройства) ротора 11 со смещением его оси симметрии относительно оси вала 6 шнека на расстояние, равное 0,05-0,4 высоты витка 7, ближнего к узлу отжима жидкости, позволяет повысить эффективность воздействия на обрабатываемый материал комбинации различных видов деформации (в данном случае - за счет дополнительного увеличения деформации сдвига в материале), что приводит к более эффективному достижению величины степени деформации, необходимой для получения требуемого уровня параметра "А" при минимальном значении давления обработки.

При использовании описанного выше устройства высокая степень отжима масла из материала (до остаточного содержания менее 5%) достигается при условии, что величина интегрального параметра "А", представляющего собой произведение тангенса угла внутреннего трения материала на степень деформации, полученной этим материалом после прохождения одной или нескольких зон деформационной обработки, будет находиться в пределах 2,5-12,5 относительных единиц. С другой стороны, в предложенном устройстве уровень давления обработки, обеспечивающего достижение указанного результата, может быть уменьшен в 3-4 раза по сравнению с известным устройством. При этом не происходит выдавливания обрабатываемого материала через щелевые отверстия в зеерную камеру 8, в результате чего повышается эффективность и долговечность работы технологического оборудования.

В частности, при отжиме масла из маслосодержащего органического материала растительного происхождения с относительной пористостью, равной 0,3-0,4, и исходным содержанием масла (жидкой фазы), равным 10-12%, по предложенному техническому решению остаточное содержание масла в жмыхе, равное 3-5%, будет обеспечено при значении параметра "А", равном 2,5-4 относительных единиц. С другой стороны, при отжиме масла из материала с относительной пористостью, равной 0,6-0,8, и исходным содержанием масла, равным 50-60%, в описанных выше вариантах устройства остаточное содержание масла, равное 3-5%, будет достигнуто при значении параметра "А", равном 11-12,5 относительных единиц.

При использовании известного технического решения (способа отжима жидкости и устройства для его осуществления) для отжима масла из маслосодержащих материалов с аналогичными приведенным выше характеристиками остаточное содержание в жмыхе составляло 7-8%, а усилие отжима возрастало в 3-4 раза по сравнению с предложенным техническим решением.

Использование описанного технического решения (способа отжима жидкости и устройства для его осуществления) для отжима масла из маслосодержащего материала (мезги) позволило повысить полноту отжима масла по сравнению с применением известного технического решения (т.е. уменьшить остаточное содержание масла в жмыхе с 8 до 4%), снизить величину давления обработки материала в 3-4 раза (при сопоставимой производительности процессов отжима) и за счет этого существенно повысить надежность и долговечность используемого технологического оборудования.

Источники информации

1. Авт. свидетельство SU №757346 А, 27.08.1980, кл. В 30 В 9/14, 4 с.

Изобретение относится к масложировой отрасли пищевой промышленности, а именно к отжиму масла из растительного сырья. Способ предусматривает подачу исходного материала, сжатие материала, отжим масла и его отвод через поверхность обрабатываемого материала. Отжим масла из обрабатываемого материала осуществляют путем пластической деформации всего объема этого материала в одной или в каждой из нескольких последовательно расположенных зон деформациии, при этом указанную пластическую деформацию всего объема обрабатываемого материала в каждой из зон осуществляют в слое материала, ограниченном парой смещающихся относительно друг друга поверхностей, формирующихся перемещением их образующих, траектории движения которых лежат в плоскостях, пересекающих весь поток материала под углом 45-90°С, причем касательные к этим поверхностям в плоскостях, проходящих через линии тока материала, пересекают последние под углами от 0 до 180°С к направлению тока материала, а изменение углов пересечения касательных, проведенных к каждой из деформирующих поверхностей, в процессе относительного перемещения этих поверхностей составляет от 0 до 90°С, при этом величина относительного смещения деформирующих поверхностей за время прохождения единичного микрообъема материала через зону деформации превышает расстояние между этими поверхностями не менее чем в 5 раз. Устройство для отжима масла из маслосодержащих материалов содержит корпус с загрузочным и выходным отверстиями, узел подачи и предварительного сжатия обрабатываемого материала, выполненный в виде шнека, установленного внутри корпуса, зеерную камеру и узел отжима масла. Зеерная камера устройства выполнена с зеерными планками, установленными в корпусе и/или на валу шнека с образованием щелевых отверстий, а узел отжима масла снабжен ротором, установленным на валу шнека, и статором, установленным на корпусе или на зеерных планках, причем ротор и статор выполнены со сквозными профилированными пазами, установлены в технологической последовательности и образуют деформирующие элементы, при этом прилегающие друг к другу торцевые поверхности деформирующих элементов выполнены профилированными. Изобретение позволяет увеличить степень отжима масла, одновременно повышается долговечность технологического оборудования. 2 н. и 6 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МАСЛА ПРЕССОВАНИЕМ ИЗ МАСЛИЧНОГО СЫРЬЯ | 1992 |

|

RU2008327C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАСЛА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2063418C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЕВЫХ СЕМЯН С ПОЛУЧЕНИЕМ МАСЛА И ЖМЫХА ИЛИ ШРОТА | 1994 |

|

RU2044034C1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

2006-06-20—Публикация

2004-08-17—Подача