Группа изобретений относится к атомной, металлургической, горной, машиностроительной, пищевой промышленности и может быть использована при производстве заготовок и изделий из порошков композиционных, полимерных и других пластичных масс путем их экструзии с использованием шнекового пресса.

Известен шнековый пресс для переработки высококонцентрированных полидисперсных материалов, включающий корпус, втулку, на внутренней поверхности которой выполнены винтовые волнообразные рифы с периодически изменяющимся поперечным сечением впадин произвольной формы, шнек и многоканальный пресс-инструмент. Волнообразные впадины рифов смещены друг относительно друга таким образом, что площадь поперечного сечения всех рифов в любом произвольном сечении корпуса одинакова (RU 2092318 C1, опуб. 10.10.1997). Формуемая масса удерживается от проворота вместе со шнеком рифами, изготовленными на втулке, вставленной в корпус шнекового пресса.

Однако известный пресс не обеспечивает высокую степень деформационной обработки материала и гомогенность его структуры.

Задачей изобретения является повышение качества получаемых заготовок и изделий.

Технический результат, обеспечивающий решение поставленной задачи, заключается в обеспечении высокой степени деформационной обработки материала и получении заготовок и изделий с гомогенной структурой.

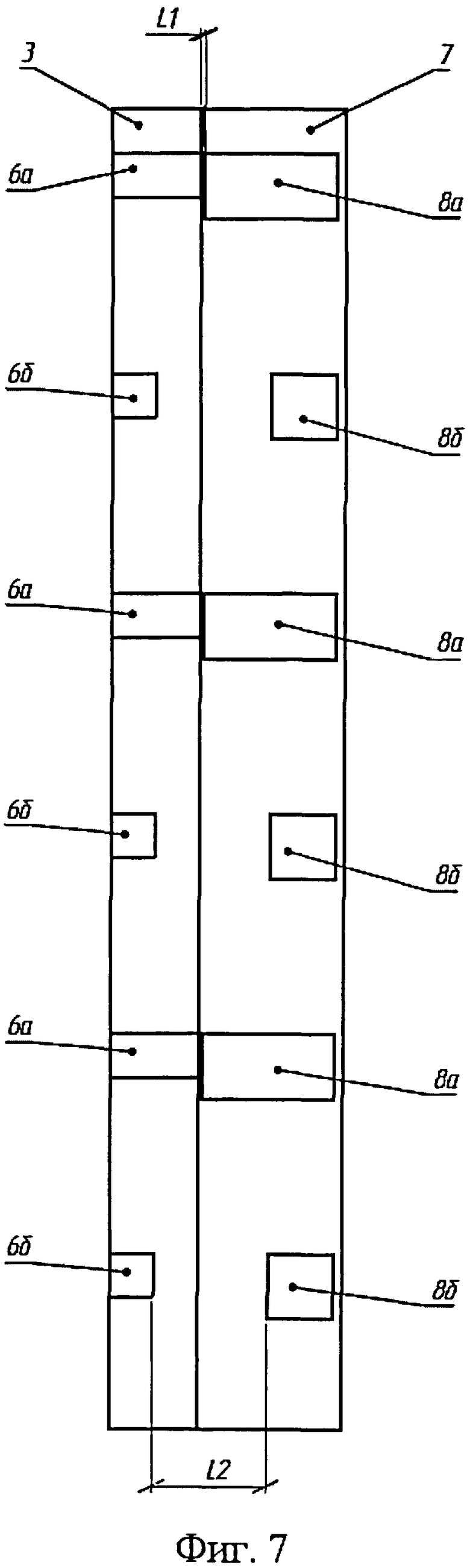

Технический результат достигается тем, что устройство для деформационной обработки материалов по первому варианту содержит шнековый пресс, включающий корпус с цилиндрической внутренней поверхностью и шнек, каждый из которых имеет, по меньшей мере, один деформационный участок, расположенный между витками шнека, при этом корпус пресса имеет на внутренней поверхности, по меньшей мере, одного деформационного участка выступы, расположенные в ряд по окружности и с зазором между ними и наружной цилиндрической поверхностью шнека между его витками, а шнек имеет на наружной поверхности, по меньшей мере, одного деформационного участка выступы, расположенные в ряд по окружности и с зазором между ними и внутренней поверхностью корпуса, при этом размеры выступов в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении.

Технический результат также достигается тем, что устройство для деформационной обработки материалов по второму варианту содержит шнековый пресс, включающий корпус с цилиндрической внутренней поверхностью и шнек, каждый из которых имеет, по меньшей мере, один деформационный участок, расположенный между витками шнека, при этом корпус пресса имеет на внутренней поверхности, по меньшей мере, одного деформационного участка выступы, расположенные в два ряда по окружности и с зазором между ними и наружной цилиндрической поверхностью шнека между его витками, а шнек имеет на наружной поверхности, по меньшей мере, одного деформационного участка выступы, расположенные в ряд по окружности между рядами выступов корпуса и с зазором между выступами шнека и внутренней поверхностью корпуса, при этом размеры выступов в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека.

Возможен вариант, когда пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении.

При этом возможны частные случаи расположения выступов корпуса и шнека.

В первом случае размеры выступов в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса обоих рядов и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении.

Во втором случае размеры выступов в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса одного ряда и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении, а при нахождении выступов второго ряда корпуса и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у всех пар выступов минимально допустимому зазору L1.

В другом варианте пары выступов корпуса одного ряда и выступов шнека имеют расстояние L1, а пары выступов корпуса другого ряда и выступы шнека имеют расстояние L2.

Технический результат также достигается тем, что устройство для деформационной обработки материалов по третьему варианту содержит шнековый пресс, включающий корпус с цилиндрической внутренней поверхностью и шнек, каждый из которых имеет, по меньшей мере, один деформационный участок, расположенный между витками шнека, при этом шнек имеет на наружной поверхности, по меньшей мере, одного деформационного участка выступы, расположенные в два ряда по окружности и с зазором между выступами шнека и внутренней поверхностью корпуса, а корпус пресса имеет на внутренней поверхности, по меньшей мере, одного деформационного участка выступы, расположенные в ряд по окружности между рядами выступов шнека и с зазором между выступами корпуса и наружной цилиндрической поверхностью шнека между его витками, при этом размеры выступов в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека по меньшей мере одного ряда друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2, не менее половины высоты витка шнека.

Возможен вариант, когда пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении.

При этом также возможны два частных случая расположения выступов корпуса и шнека.

В первом случае размеры выступов в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека обоих рядов друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении.

Во втором случае размеры выступов в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека одного ряда друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении, а при нахождении выступов корпуса и выступов шнека второго ряда друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у всех пар выступов минимально допустимому зазору L1.

Также возможен вариант, когда пары выступов шнека водного ряда и выступов корпуса имеют расстояние L1, а пары выступов шнека другого ряда и выступы корпуса имеют расстояние L2.

Во всех трех вариантах устройства в частных случаях шнек может быть выполнен составным таким образом, что его часть на каждом деформационном участке выполнена в виде, по меньшей мере, одного кольца, жестко связанного с соседней частью шнека, а также корпус может быть выполнен составным таким образом, что его часть на каждом деформационном участке выполнена в виде, по меньшей мере, одного кольца, жестко связанного с соседней частью корпуса.

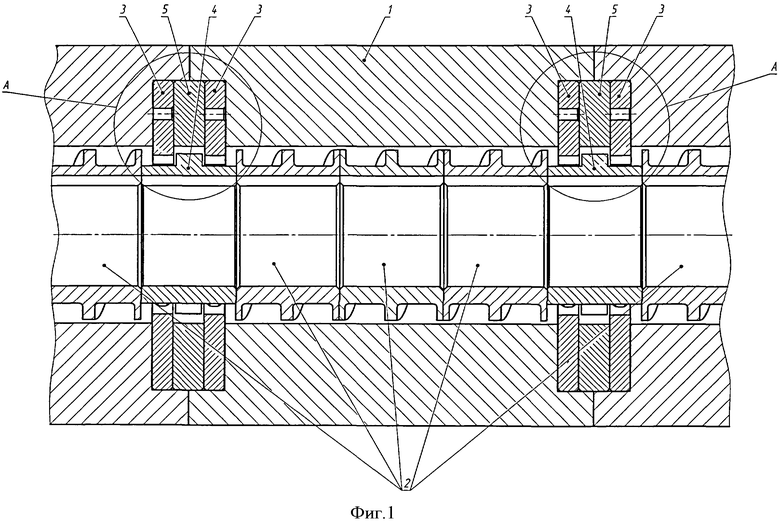

Группа изобретений иллюстрируется чертежами.

На фиг.1 показано осевое сечение предложенного устройства по второму варианту.

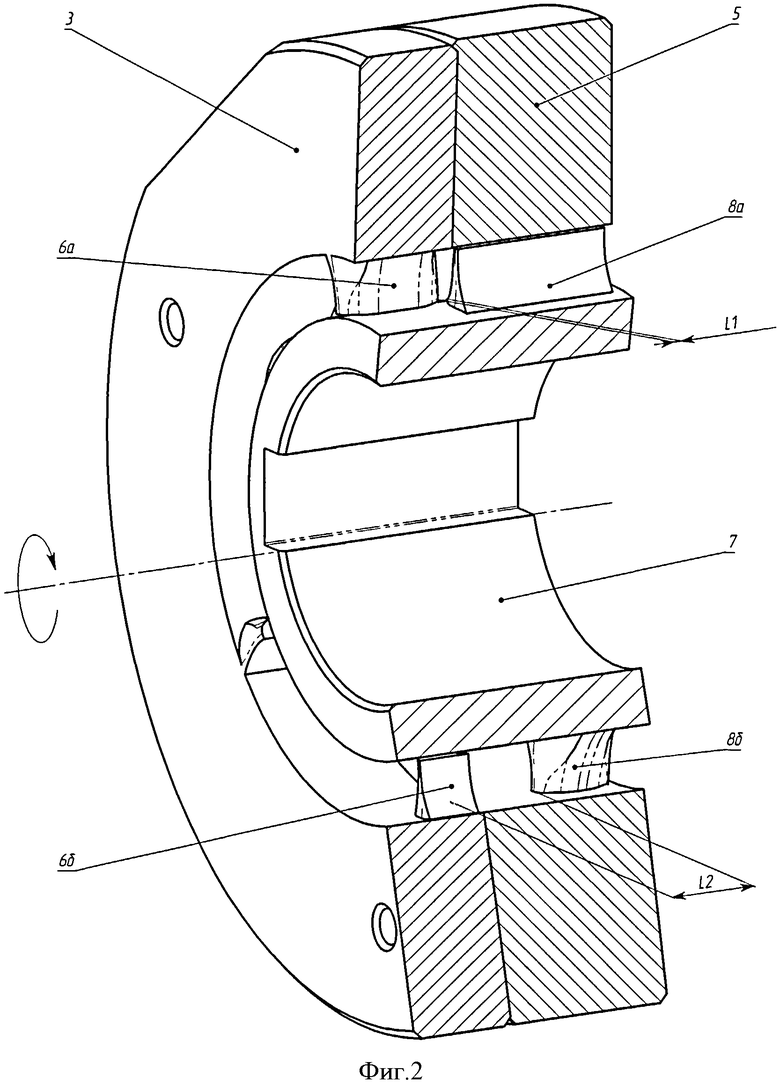

На фиг.2 - деформирующий узел - место А на фиг.1 для первого варианта устройства.

На фиг.3 - деформирующий узел - место А на фиг.1 для второго варианта устройства.

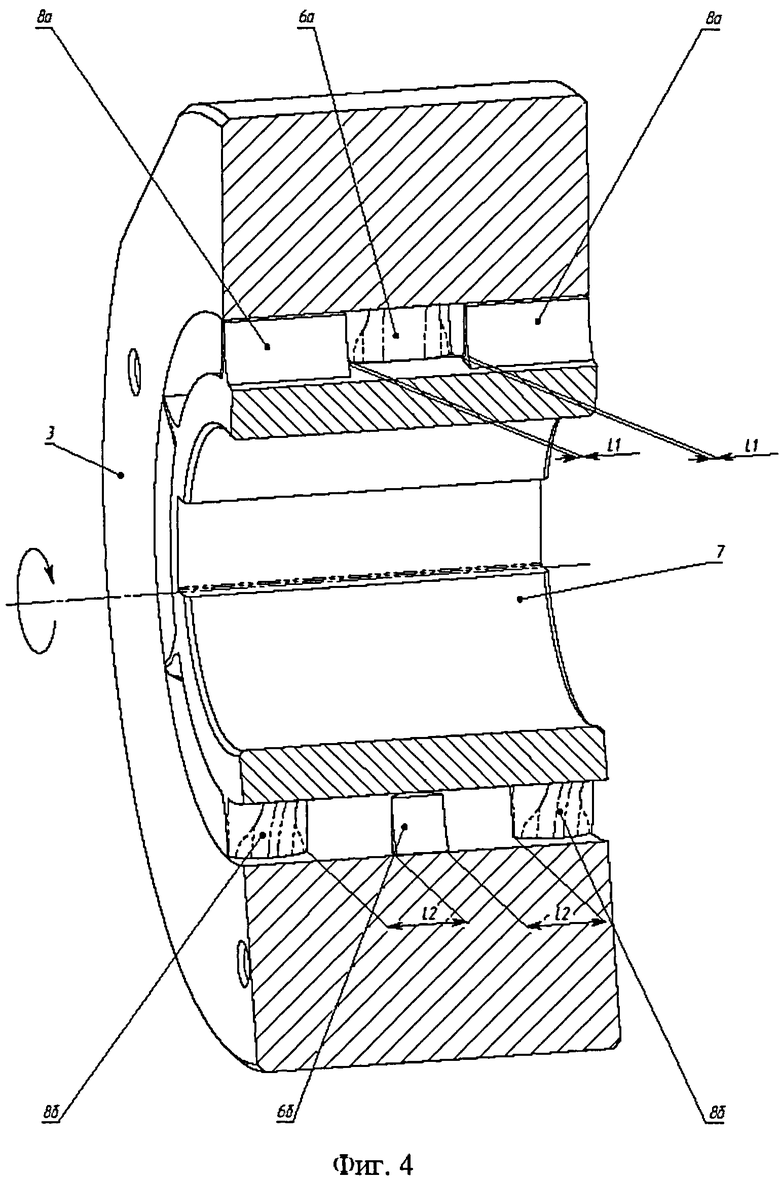

На фиг.4 - деформирующий узел - место А на фиг.1 для третьего варианта устройства.

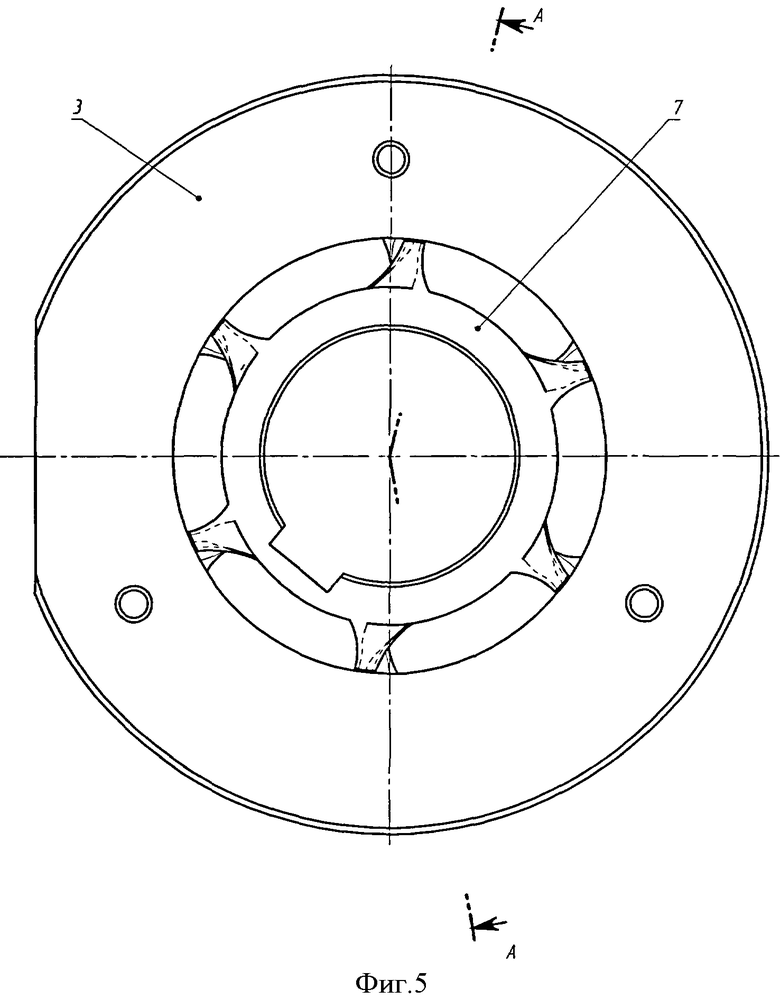

На фиг.5 - вид сбоку деформационного узла по варианту 3.

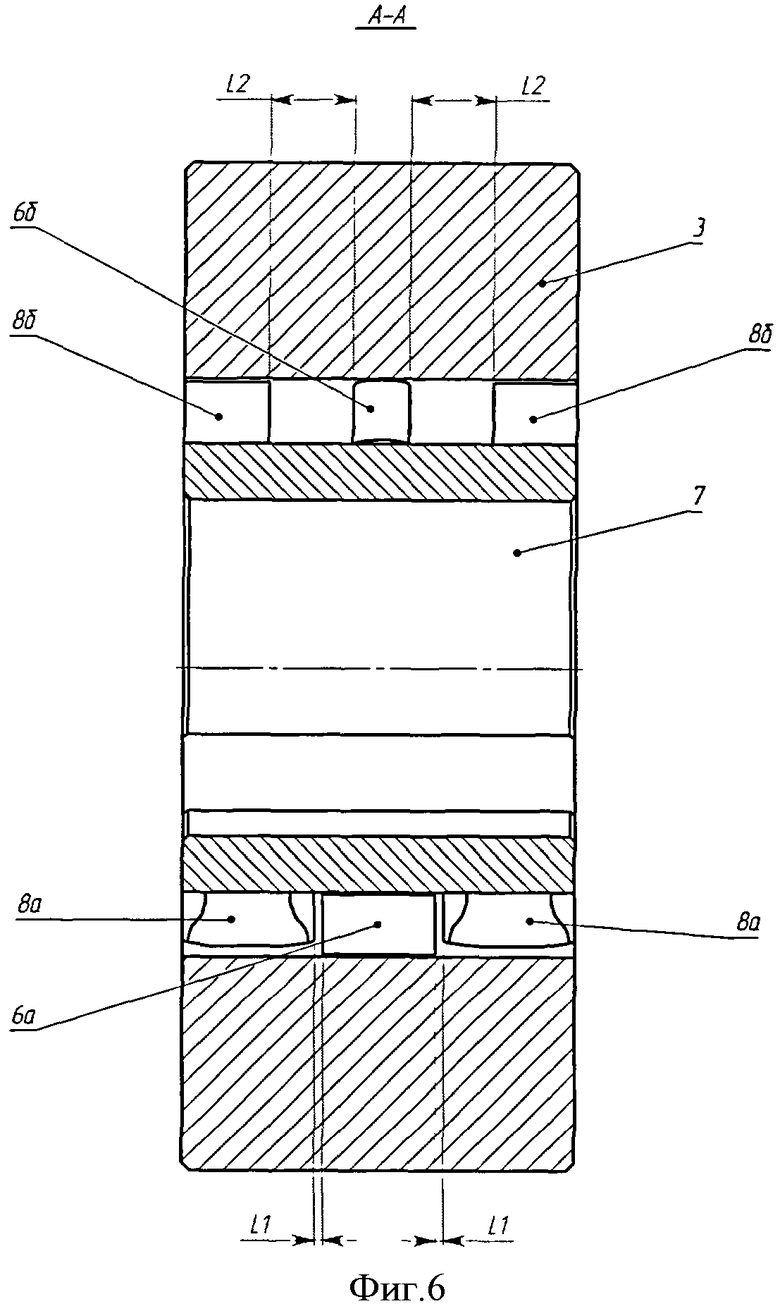

На фиг.6 - разрез по А-А на фиг.5.

На фиг.7 - схема расположения выступов в устройстве по первому варианту.

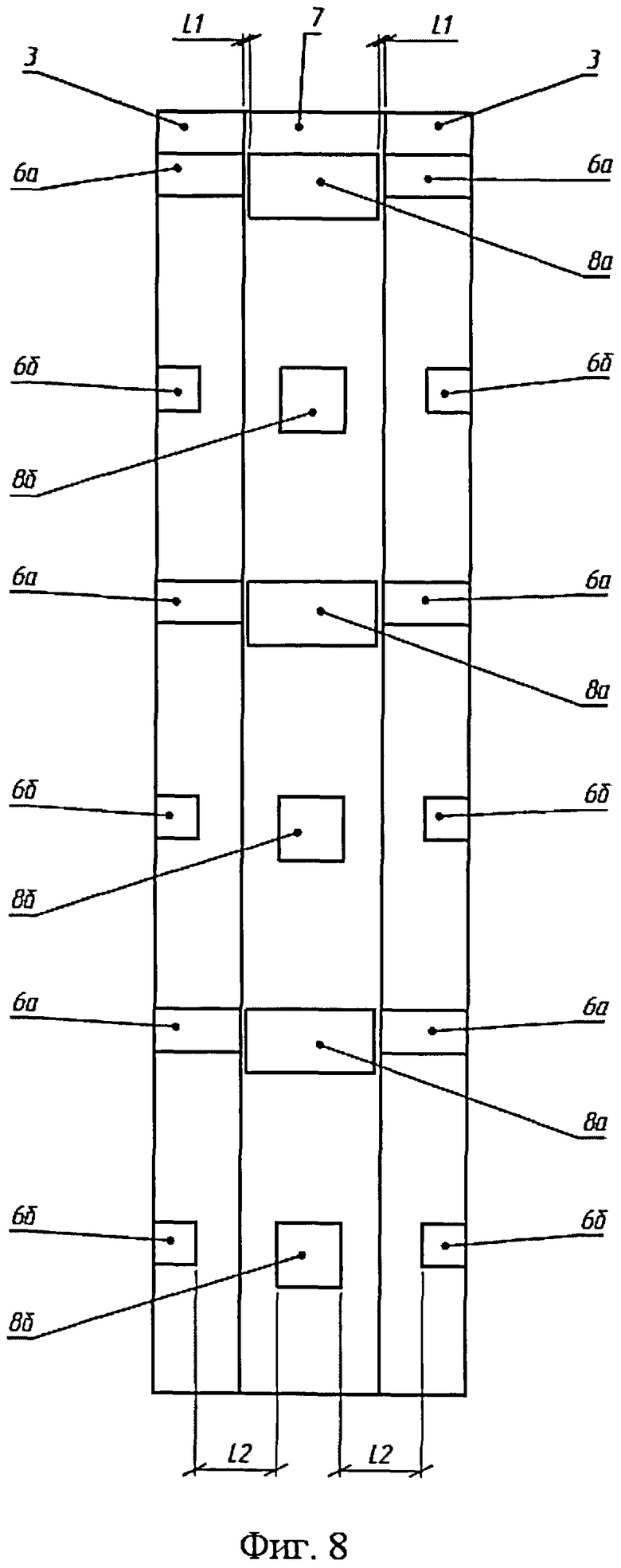

На фиг.8 - симметричная схема расположения выступов в устройстве по второму варианту.

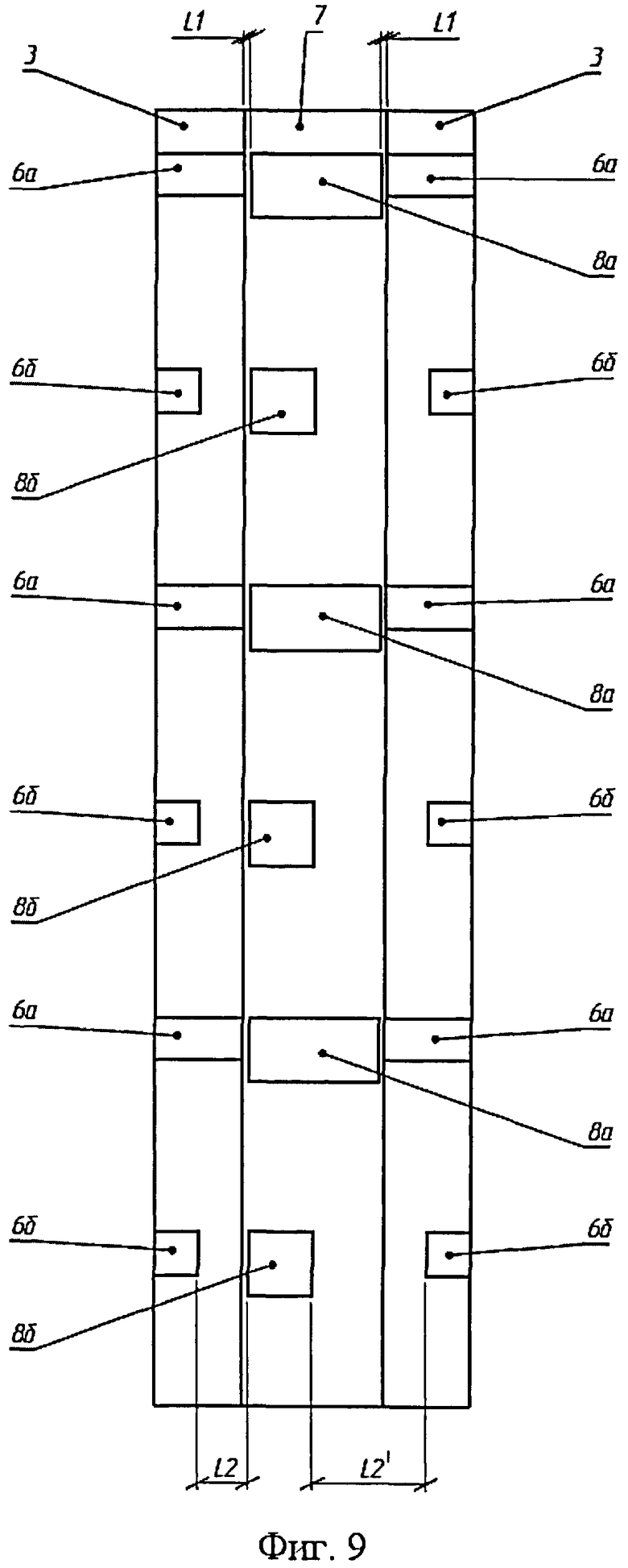

На фиг.9 - несимметричная схема расположения выступов в устройстве по второму варианту.

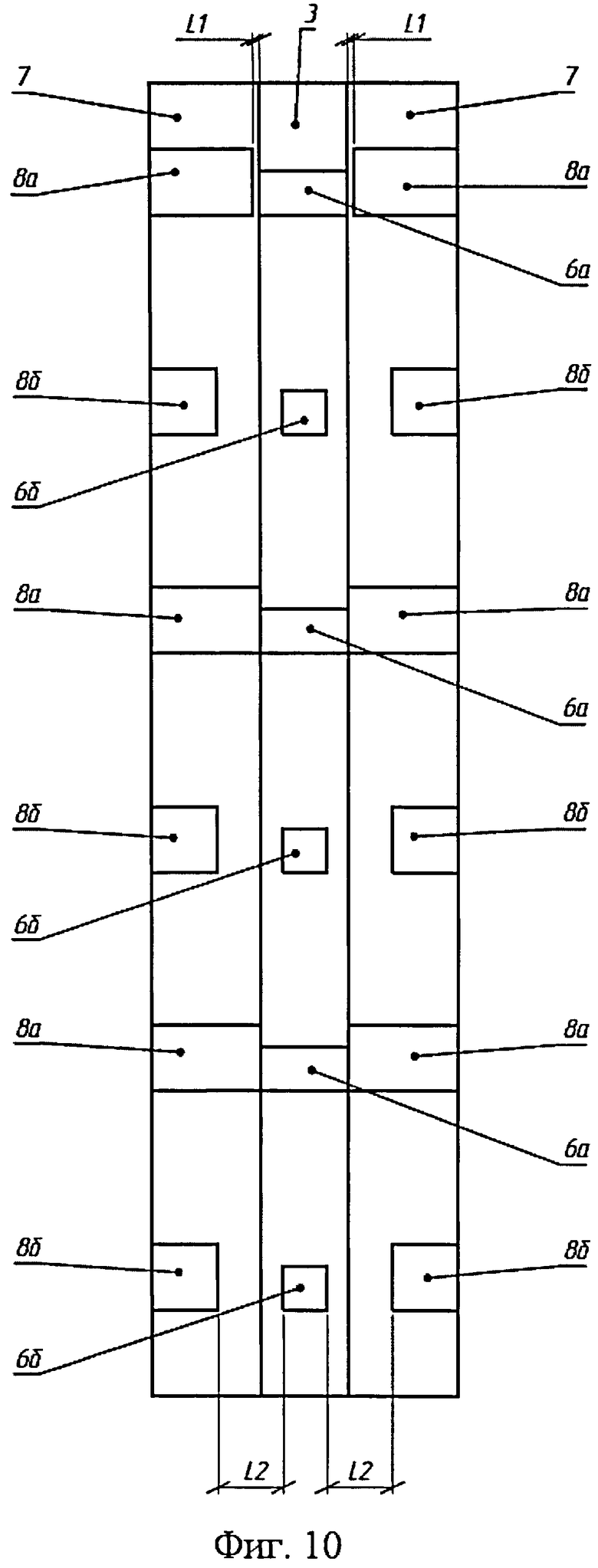

На фиг.10 - симметричная схема расположения выступов в устройстве по третьему варианту.

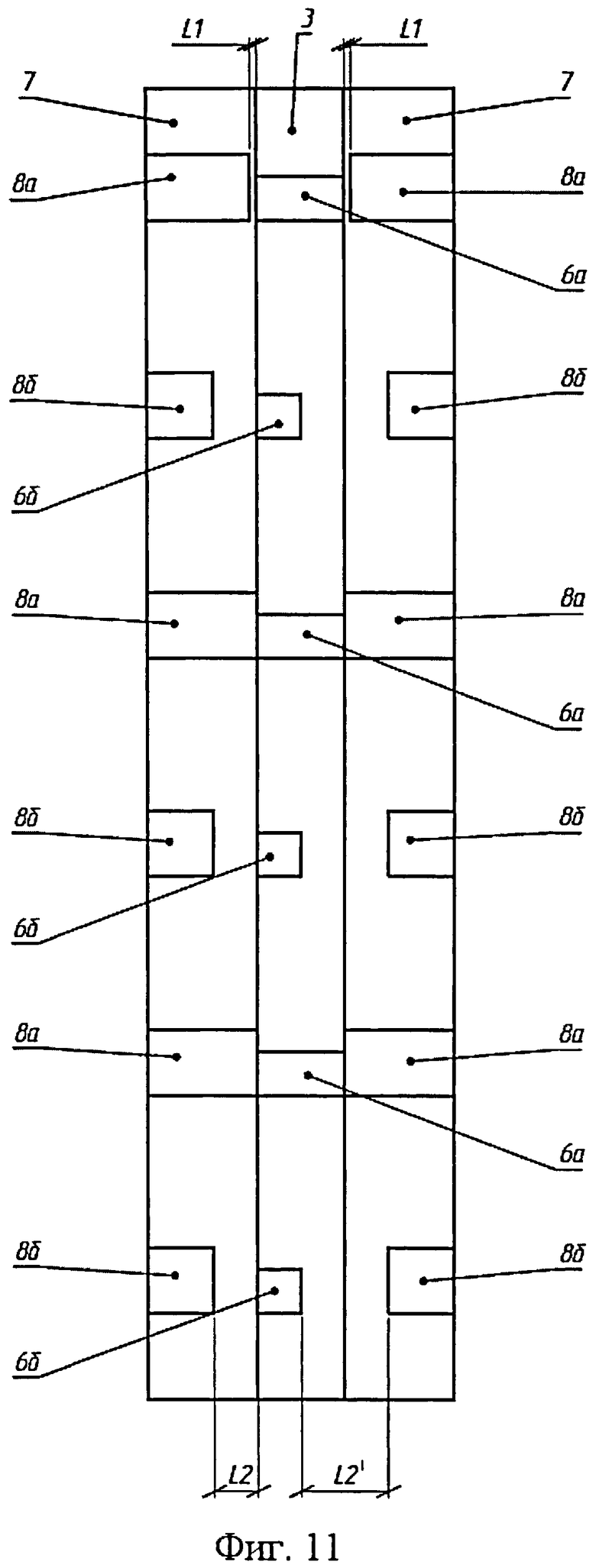

На фиг.11 - несимметричная схема расположения выступов в устройстве по третьему варианту.

На фиг.12 - профиль выступов ротора для всех вариантов устройства.

На фиг.13 - структура сверхвысокомолекулярного полиэтилена (СВМП) в заготовках, полученных на шнековых прессах стандартной комплектации без деформационных узлов.

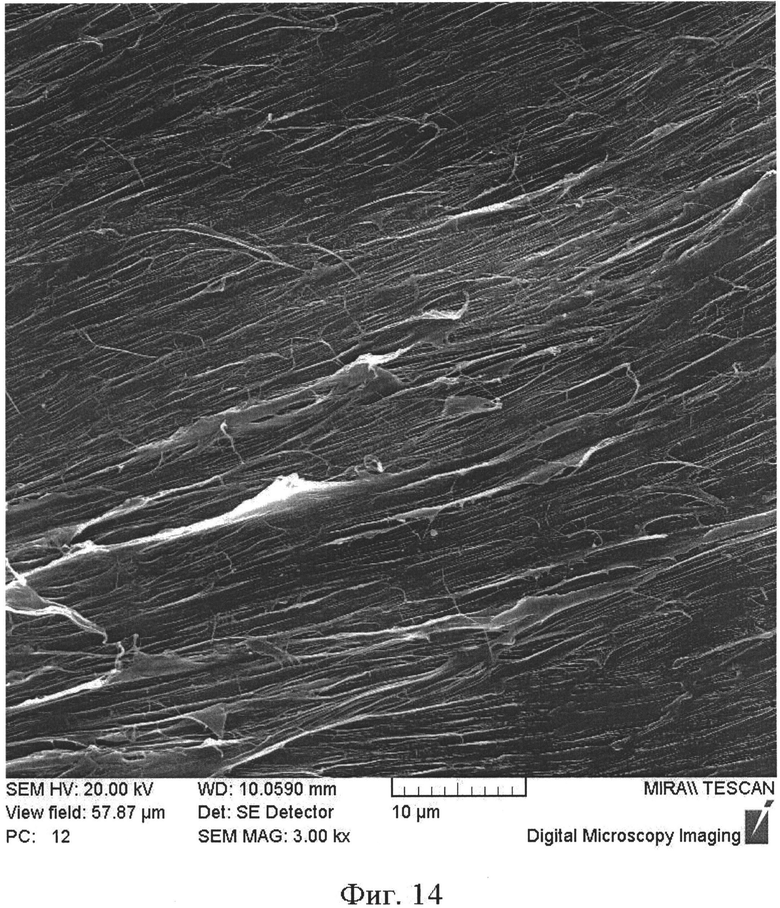

На фиг.14 - то же в заготовках, полученных с помощью предложенного устройства по второму варианту.

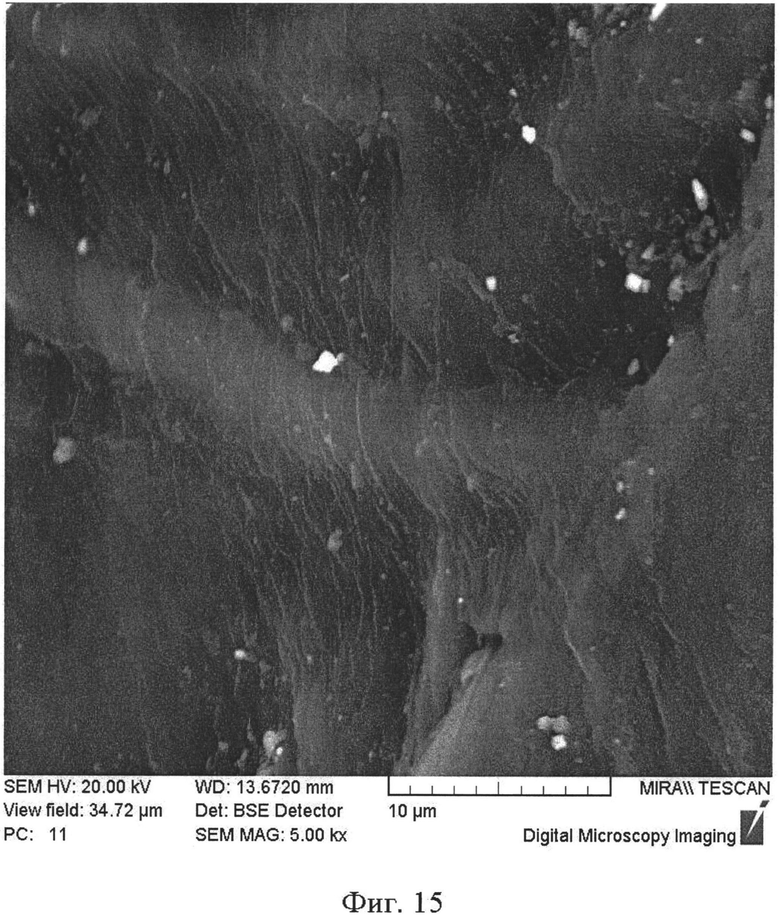

На фиг.15 - излом заготовки из композита, содержащего СВМП и сажу, изготовленной с помощью предложенного устройства, увеличение 5·103.

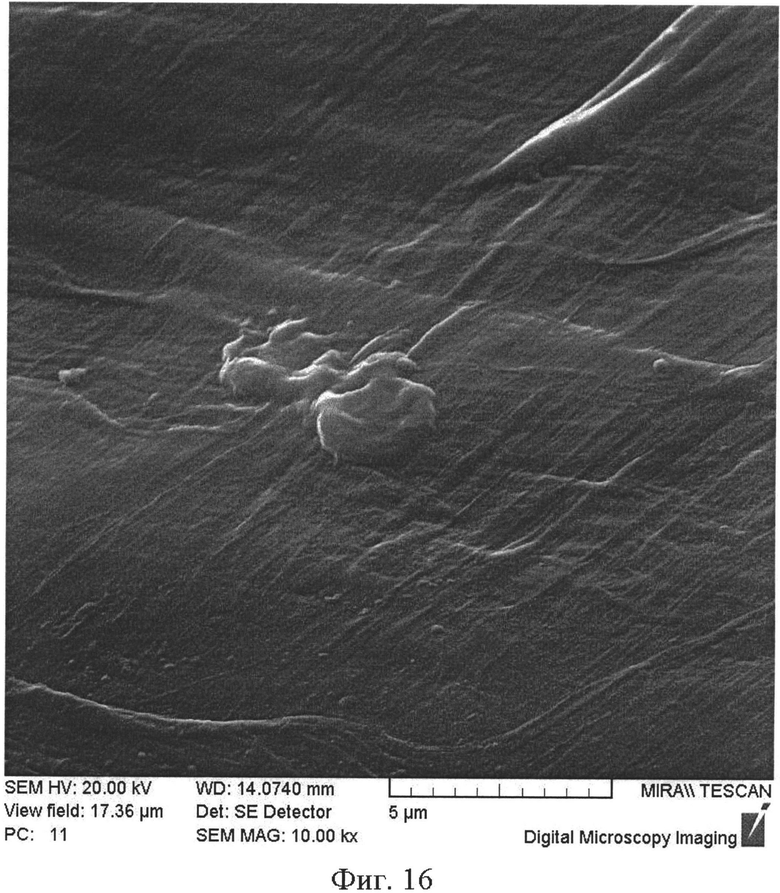

На фиг.16 - то же, увеличение 104.

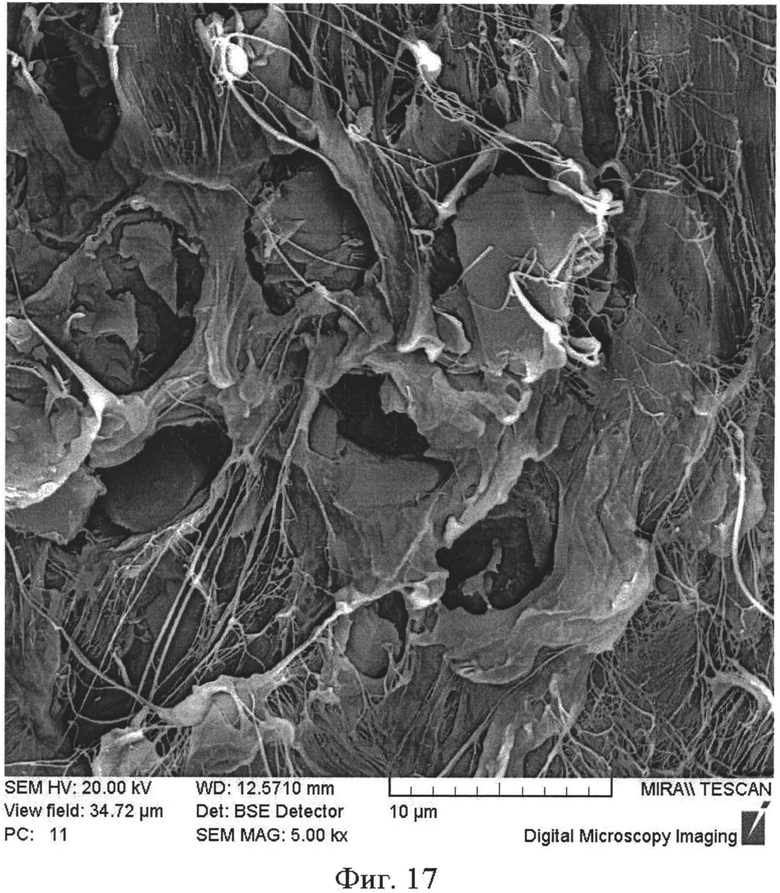

На фиг.17 - излом заготовки композита, содержащего СВМП и чешуйчатый графит, увеличение 5·103.

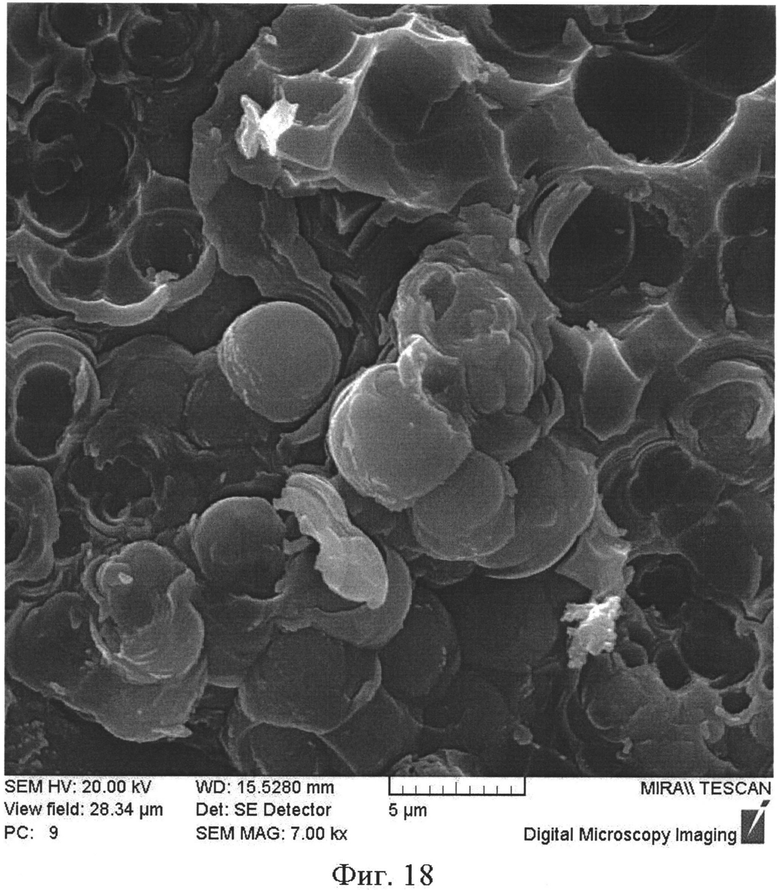

На фиг.18 - излом заготовки композита, содержащего кокс и пек.

Устройство для получения заготовок или изделий из композиционных, или полимерных, или пластифицированных порошковых материалов включает шнековый пресс (фиг.1) с корпусом 1 и шнеком 2 внутри корпуса 1. Корпус 1 и шнек 2 имеют каждый, по меньшей мере, один деформационный участок с выступами (место А на фиг.1). Как корпус 1, так и шнек 2 могут быть как выполнены зацело с выступами, так и могут быть выполнены составными, имеющими специальные вставные кольца, имеющие выступы. Далее описаны частные случаи выполнения всех трех вариантов устройства, в которых корпус 1 и шнек 2 выполнены составными и включают на деформационных участках кольца - статоры, скрепленные с соседними частями корпуса, и роторы, скрепленные с соседними частями шнека 2.

В устройстве по первому варианту (фиг.2) на каждом деформационном участке корпус 1 включает статор 3, закрепленный в углублении корпуса, или между частями корпуса и ротор 4, закрепленный между витками 9 шнека 2 на валу 10 шнека. Как показано на фиг.2, статор 3 выполнен в виде кольца, диаметр внутренней цилиндрической поверхности которого равен внутреннему диаметру остальных частей корпуса 1. Соосно статору 3 в том же углублении установлено кольцо 5, диаметр внутренней поверхности которого равен внутреннему диаметру статора 3. Статор 3 и кольцо 5 могут также быть выполнены в виде одной детали (на чертежах не показано). Функцию кольца 5 также может выполнять участок остальной части корпуса 1 (на чертежах не показано).

На наружной поверхности ротора 4 внутри кольца 5 расположены выступы 8, имеющие различную ширину, например, выступы 8а имеют ширину, равную ширине кольца 5, а выступы 8б имеют ширину меньше ширины кольца 5. В предпочтительном варианте выполнения рабочая поверхность выступов 8 имеет вогнутость, а в сечении, ортогональном к оси шнека 2, касательная к рабочей поверхности каждого выступа 8 в ее крайней точке, ближайшей к статору 3, образует с касательной к внутренней поверхности кольца 5 статора 3 тупой угол α (см. фиг.12). Такая форма выступов 8 способствует очистке поверхности кольца 5, относительно которой скользят выступы 8. Зазор между выступами ротора 4 и цилиндрической поверхностью кольца 5 задается по одной из ходовых посадок для данного номинального размера.

На внутренней поверхности статора 3 расположены выступы 6, имеющие различную ширину (размер вдоль оси пресса), например, ширина выступа 6а равна ширине статора 3, а ширина выступа 6б меньше ширины статора 3. В предпочтительном варианте выполнения рабочая поверхность выступов 6 имеет вогнутость, а в сечении, ортогональном к оси шнека 2, касательная к рабочей поверхности каждого выступа 6 в ее крайней точке, ближайшей к ротору 4, образует в этой плоскости с касательной к наружной поверхности ступицы 7 ротора 4 тупой угол (аналогично схеме для выступов 8 ротора 4 на фиг.12). Такая форма выступов 6 способствует очистке поверхности ступицы 7, которая скользит относительно выступов 6. Зазор между выступами 6 статора 3 и наружной цилиндрической поверхностью ступицы 7 ротора 4 (фиг.1) (или дополнительного кольца, установленного на валу шнека, или краевого участка самого шнека - на чертежах не показано), номинальный диаметр которой равен внутреннему диаметру резьбы шнека 2, задается по одной из ходовых посадок для данного номинального размера.

Размеры выступов 6 и 8 и их размещение в осевом направлении выбраны таким образом, чтобы при вращении шнека 2 расстояния между обращенными друг к другу боковыми (торцевыми) поверхностями выступов 6 и 8 соответственно статора 3 и ротора 4, находящихся друг напротив друга, то есть расположенных в плоскостях, ортогональных к оси ротора 4, в зависимости от ширины выступа 6а или 6б статора 3 и ширины выступа 8а или 8б ротора 4 были различны и равны поочередно величине допустимого зазора, например, 0,1 мм (L1) и расстоянию не менее половины высоты витка 9 шнека 2 (L2) (на фиг.7 L2 равно трем высотам витка 9 шнека 2). С увеличением этого расстояния степень получаемой материалом деформации уменьшается. При этом пары выступов 6 и 8 или группы пар выступов 6 и 8 с расстоянием L1 и пары выступов 6 и 8 или группы пар выступов 6 и 8 с расстоянием L2 чередуются в окружном направлении, то есть расстояния между выступами могут чередоваться как через одну пару выступов, так и через несколько. В группе пар выступов с одинаковым расстоянием может быть две и более пар выступов, таким образом, чтобы расстояние между выступами менялось как минимум один раз в окружном направлении.

Также возможен вариант, когда расстояния между выступами не чередуются, а остаются постоянными с каждой стороны от выступов шнека (ротора 4), а именно пары выступов 6 корпуса (статора 3) одного ряда и выступов 8 шнека (ротора 4) имеют расстояние L1, а пары выступов 6 корпуса (статора 3) другого ряда и выступы шнека (ротора 4) имеют расстояние L2 (на чертежах не показано).

Возможны также и другие варианты расположения пар выступов с расстоянием L1 и с расстоянием L2. Например, с одной стороны ротора 4 - пары выступов только с расстоянием L1, а с другой - только с расстоянием L2. Или с одной стороны - расстояние постоянное L1 или L2, а с другой - с чередованием расстояний, и т.д.

Устройство по второму варианту характеризуется, как показано на фиг.3, тем, что на каждом деформационном участке шнек 2 имеет ротор 4 (фиг.1), установленный на валу 10 шнека 2 и закрепленный между витками 9 шнека 2, и расположенные по обе стороны от него два статора 3, являющиеся частями корпуса 1 пресса и разделенные гладким кольцом 5, ширина которого равна максимальной ширине выступов шнека 2. Два статора 3 и кольцо 5 могут быть выполнены в виде единой детали - одного статора (на чертежах не показано). Внутренний номинальный диаметр кольца 5 равен внутреннему диаметру остальных частей корпуса 1. Каждый статор 3 выполнен в виде кольца, диаметр внутренней поверхности которого равен внутреннему диаметру остальных частей корпуса 1. На этой поверхности расположены выступы 6, имеющие различную ширину (размер вдоль оси пресса), например, ширина выступа 6а равна ширине статора 3, а ширина выступа 6б меньше ширины статора 3. Рабочая поверхность выступов 6 вогнута, а в сечении, ортогональном к оси шнека 2, касательная к рабочей поверхности каждого выступа 6 в ее крайней точке, ближайшей к статору 3, образует с касательной к наружной поверхности ступицы 7 ротора 4 тупой угол (аналогично схеме для выступов 8 ротора 4 на фиг.12). Такая форма выступов 6 способствует очистке поверхности ступицы 7, по которой скользят выступы 6.

Ступица 7 ротора 4 (фиг.1) выполнена в виде кольца, диаметр внутренней поверхности которого равен диаметру вала 10 шнека 2, а диаметр наружной поверхности равен внутреннему диаметру резьбы шнека 2. На наружной поверхности ступицы 7 ротора 4 расположены выступы 8, имеющие различную ширину, например, выступы 8а имеют ширину, равную ширине кольца 5, а выступы 8б имеют ширину меньше ширины кольца 5. Зазор между этими выступами 8 и внутренней поверхностью кольца 5, разделяющего статоры (или поверхностью корпуса между статорами, или поверхностью статора между рядами выступов), задается по одной из ходовых посадок для номинального диаметра внутренней поверхности кольца 5. Форма рабочей поверхности выступов 8 аналогична их форме в устройстве по первому варианту.

Размеры выступов 6 и 8 и их размещение в осевом направлении выбраны таким образом, чтобы при вращении шнека 2 расстояния между обращенными друг к другу торцевыми поверхностями пар выступов 6 и 8 соответственно статора 3 и ротора 4, находящихся друг напротив друга в технологической последовательности, то есть расположенных в плоскостях, ортогональных к оси ротора 4, в зависимости от ширины выступа 6а или 6б статора 3 и ширины выступа 8а или 8б ротора 4 равны поочередно минимально допустимому зазору (L1), например, 0,1 мм и расстоянию (L2), не менее половины высоты витка 9 шнека 2. С увеличением этого расстояния степень получаемой материалом деформации кручения уменьшается. При этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 чередуются в окружном направлении.

При этом выступы 8б ротора 4 (фиг.1), имеющие малую ширину, могут быть установлены симметрично относительно статоров 3 (фиг.8). Выступы 8б также могут быть смещены к одному из статорных колец (фиг.9) так, что расстояния между торцевыми поверхностями широких выступов 6а первого левого статора 3 и смещенными к нему узкими выступами 8б ротора 4 при нахождении выступов друг напротив друга при отсутствии узких выступов статора 6б могут быть одинаковыми и равными минимально допустимому зазору или при наличии на левом статоре 3 выступов как 6а, так и 6б хотя бы один раз за оборот чередоваться и быть равными поочередно минимально допустимому зазору (L1), например, 0,1 мм и расстоянию (L2), равному не менее половины высоты витка 9 шнека 2 (на фиг.9 - полторы высоты витка шнека). При такой схеме расположения выступов 8б ротора 4, имеющих малую ширину, расстояние между обращенными друг к другу торцевыми поверхностями этих выступов 8б ротора 4 и второго правого статора 3 могут быть при наличии на правом статоре 3 только выступов 6а одинаковыми и равными, например, трем или четырем с половиной высот витка 9 шнека 2 при наличии на втором статоре 3 выступов как 6а, так и 6б хотя бы один раз за оборот чередоваться и быть равными расстоянию (L2 1), равному поочередно, например, трем или более и четырем с половиной или более высотам витка 9 шнека 2 (фиг.9). С увеличением этого расстояния степень получаемой материалом деформации кручения уменьшается.

Устройство по третьему варианту характеризуется, как показано на фиг.4-6, тем, что по обе стороны от выступов 6а и 6б на внутренней поверхности статора 3, закрепленного в углублении, либо между двумя смежными частями корпуса 1 пресса, располагаются два ряда выступов 8а и 8б, расположенных на внешней поверхности ступицы 7 ротора 4, или по одному ряду на внешних поверхностях ступиц двух роторов, разделенных втулкой (на рисунке не показано) с наружным диаметром, равным внутреннему диаметру резьбы шнека 2. Выступы 6 и 8 статора 3 и ротора 4 (или двух роторов) установлены так, что зазор между ними и оппозитными им цилиндрическими поверхностями соответственно на роторе 4 и статоре 3 задается по одной из ходовых посадок для номинальных размеров диаметров этих оппозитных поверхностей. Как и в устройстве по второму варианту, выступы 6б статора 3, имеющие малую ширину, могут быть установлены симметрично относительно двух рядов выступов 8 ротора 4 (двух роторов) (фиг.10) или могут быть смещены к одному из рядов выступов 8 ротора 4 (к одному из двух роторов) (фиг.11), образуя, как и в устройстве по второму варианту, разные аналогичные комбинации расстояний между обращенными друг к другу торцевыми поверхностями узких выступов 6б статора 3 и каждого из рядов выступов 8 ротора 4 (двух роторов). Форма рабочей поверхности выступов 8 аналогична их форме в устройстве по первому варианту.

Предложенные устройства работают следующим образом.

Порошковая шихта, засыпанная в канал шнекового пресса (фиг.1) подвергается предварительному сжатию и проталкивается в деформационный участок А, схема которого приведена на фиг.2. Предпочтительной является такая компоновка деформационного участка, в которой из двух вариантов технологической последовательности статор-ротор или ротор-статор выбирается первый вариант, так как это блокирует проворот материала на входе в деформационный узел и увеличивает давление проталкивания материала витками 9 шнека 2. При любой выбранной технологической последовательности материал фиксируется относительно статора 3 и ротора 4 за счет имеющихся на их поверхностях выступов 6 и 8. При вращении ротора 4 кольцевое сечение материала, закрепленного относительно ротора 4, смещается относительно кольцевого сечения материала, закрепленного в статоре 3, и в зависимости от расстояния между торцевыми поверхностями выступов 6 и 8 на подвижных и неподвижных элементах деформационного узла материал подвергается одновременному комбинированному воздействию деформации кручения относительно оси пресса и деформации простого сдвига, действующей в плоскостях, ортогональных оси пресса, с циклическим изменением величины каждой из них. При этом знаки приращений этих деформаций противоположны и в каждом цикле таких изменений величин деформаций кручения и сдвига направления относительных смещений частиц материала изменяют угол от 20° до 35°, при числе таких изменений за один оборот шнека 2 не менее одного, а за время прохождения материала через одну кольцевую зону деформации количество таких изменений возрастает до 5 и более раз.

Широкие выступы 6а и 8а и узкие выступы 6б и 8б на поверхностях статора 3 и ротора 4, как вариант, могут быть расположены группами, чередующимися друг за другом, и в этом случае (а) при вращении ротора 4 в тех частях кольцевых сечений статора 3 и ротора 4, которые укомплектованы группами узких выступов 6б и 8б, материал при их относительном перемещении подвергают деформации кручения относительно оси пресса (расстояние между торцевыми поверхностями L2), а (б) в тех частях кольцевых сечений статора 4 и ротора 3, которые укомплектованы широкими выступами 6а и 8а, материал при их относительном перемещении подвергают деформации простого сдвига (расстояние между торцевыми поверхностями L1), действующей в плоскостях, ортогональных оси пресса; (в) при оппозитном расположении секторов статора 3 и ротора 4, укомплектованными с одной стороны широкими выступами 6а (8а), а с другой стороны узкими выступами 8б (6б) материал при относительном смещении этих зон подвергают комбинированному действию деформации кручения относительно оси пресса и деформации простого сдвига, действующей в плоскостях, ортогональных оси пресса, с постоянной величиной каждой из этих деформаций. При каждом переходе от деформации кручения или сдвига к комбинированному воздействию этих деформаций направления относительных смещений частиц материала изменяют на угол от 20° до 35°, при числе таких изменений за один оборот шнека не менее двух.

Поскольку в структурно неоднородных средах, к которым относятся, в том числе, композиционные и порошковые материалы, зона, в которой при деформации сдвига идет интенсивное относительное смещение структурных элементов, составляющих материал, достигает, как следует из экспериментов, 30-50% от толщины деформируемого слоя, то для реализации деформации кручения в материале расстояния между выступами, фиксирующими смещающиеся относительно друг друга кольцевые сечения материала в шнековом тракте, должны быть равны не менее ширины полосы сдвига, т.е. не менее половины толщины деформируемого слоя материала, которая равна высоте выступов на статоре и роторе, т.е. высоте витка шнека.

Если материал, как показано на фиг.1, продавливается через два или более последовательно расположенных деформационных узлов, приведенных на фиг.2, или, через устройства, приведенные на фиг.3 и 4, материал в каждой зоне деформации может подвергаться либо деформации кручения, либо деформации простого сдвига, причем в каждом цикле такого перехода от деформации кручения к деформации сдвига направления относительных смещений частиц материала изменяют на угол в диапазоне от 35° до 45°.

Если материал продавливается через две или более деформационных зон, представленных на фиг.2, то направления и знаки всех деформаций, которые материал получает в каждой из зон деформации этих узлов, одинаковы.

Если материал продавливают через деформационные зоны, приведенные на фиг.3 и 4, то в каждой из последующих деформационных зон направления деформаций кручения и сдвига материала изменяют по сравнению с предыдущим на противоположное.

Структура сверхвысокомолекулярного полиэтилена (СВМП) в заготовках, вытянутых на шнековых прессах стандартной комплектации, представлена на фиг.13 (излом, увеличение 5·103). Разновидности структур СВМП, прошедшего обработку в предложенном устройстве по второму варианту (фиг.1), представлена на фиг.14 (излом, увеличение 3·103). Получаемые материалом высокие степени деформации сдвига и кручения, а также изменения направлений относительных смещений частиц материала при продавливании его через кольцевые зоны деформации обеспечивают гомогенность структуры композиционных материалов и хорошее качество соединения различных структурных элементов в единый материал, исходная шихта которого может состоять из механической смеси порошков различного состава и различной дисперсности.

Гомогенность получаемых с помощью предложенных устройств структур продемонстрирована также на других фотографиях. Так, на фиг.15 (излом, увеличение 5·103) и на фиг.16 (излом, увеличение 104) показано распределение частиц сажи, имеющих размер от 0,1 до 2-3 мкм, в СВМП, имеющем размеры частиц ~50 мкм в заготовке, полученной на устройстве по первому варианту.

На фиг.17 (излом, увеличение 5·103) показана структура композита, содержащего СВМП и чешуйчатый графит с размерами частиц ~10 мкм, в заготовке, полученной с помощью устройства по третьему варианту.

На фиг.18 показан излом материала заготовки, содержащей порошок кокса с размерами частиц менее 10 мкм и пек с размерами частиц до 1 мм, полученной с помощью предложенного устройства по второму варианту.

Группа изобретений относится к обработке давлением и может быть использована при производстве заготовок и изделий из порошков композиционных, полимерных и других пластичных масс путем экструзии. Устройство содержит корпус и шнек, каждый из которых имеет по меньшей мере один деформационный участок между витками шнека. На внутренней поверхности деформационного участка корпуса выполнены выступы, расположенные в ряд по окружности и с зазором между ними и наружной поверхностью шнека между его витками. На наружной поверхности деформационного участка шнека имеются выступы, расположенные в ряд по окружности и с зазором между ними и внутренней поверхностью корпуса. Размеры выступов в осевом направлении и их расположение выбраны из следующего условия. При нахождении выступов корпуса и шнека друг напротив друга они образуют пары выступов. Расстояние между обращенными друг к другу поверхностями у одних пар выступов равно минимально допустимому зазору, а у других пар выступов - расстоянию не менее половины высоты витка шнека. Во втором и третьем вариантах устройства ряд выступов шнека расположен между двумя рядами выступов корпуса и ряд выступов корпуса расположен между двумя рядами выступов шнека. В результате обеспечивается получение заготовок и изделий с гомогенной структурой. 3 н. и 14 з.п. ф-лы, 18 ил.

1. Устройство для деформационной обработки материалов, содержащее корпус с цилиндрической внутренней поверхностью и шнек, каждый из которых имеет по меньшей мере один деформационный участок, расположенный между витками шнека, при этом корпус имеет на внутренней поверхности по меньшей мере одного деформационного участка выступы, расположенные в ряд по окружности и с зазором между ними и наружной цилиндрической поверхностью тела шнека между его витками, а шнек имеет на наружной поверхности по меньшей мере одного деформационного участка выступы, расположенные в ряд по окружности и с зазором между ними и внутренней поверхностью корпуса, причем размеры выступов корпуса и шнека в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 расположены с чередованием в окружном направлении.

2. Устройство по п.1, отличающееся тем, что шнек выполнен составным, при этом часть шнека на каждом деформационном участке выполнена в виде по меньшей мере одного кольца, жестко связанного с соседней частью шнека.

3. Устройство по п.1, отличающееся тем, что корпус выполнен составным, при этом часть корпуса на каждом деформационном участке выполнена в виде по меньшей мере одного кольца, жестко связанного с соседней частью корпуса.

4. Устройство для деформационной обработки материалов, содержащее корпус с цилиндрической внутренней поверхностью и шнек, каждый из которых имеет по меньшей мере, один деформационный участок, расположенный между витками шнека, при этом корпус имеет на внутренней поверхности по меньшей мере одного деформационного участка выступы, расположенные в два ряда по окружности и с зазором между ними и наружной цилиндрической поверхностью тела шнека между его витками, а шнек имеет на наружной поверхности по меньшей мере одного деформационного участка выступы, расположенные в ряд по окружности между рядами выступов корпуса и с зазором между выступами шнека и внутренней поверхностью корпуса, причем размеры выступов корпуса и шнека в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса по меньшей мере одного ряда и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека.

5. Устройство по п.4, отличающееся тем, что пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 расположены с чередованием в окружном направлении.

6. Устройство по п.4, отличающееся тем, что размеры выступов корпуса и шнека в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса обоих рядов и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 расположены с чередованием в окружном направлении.

7. Устройство по п.4, отличающееся тем, что размеры выступов корпуса и шнека в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса одного ряда и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 расположены с чередованием в окружном направлении, а при нахождении выступов второго ряда корпуса и выступов шнека друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у всех пар выступов минимально допустимому зазору L1.

8. Устройство по п.4, отличающееся тем, что пары выступов корпуса одного ряда и выступов шнека имеют расстояние L1, а пары выступов корпуса другого ряда и выступы шнека имеют расстояние L2.

9. Устройство по п.4, отличающееся тем, что шнек выполнен составным, при этом часть шнека на каждом деформационном участке выполнена в виде по меньшей мере одного кольца, жестко связанного с соседней частью шнека.

10. Устройство по п.4, отличающееся тем, что корпус выполнен составным, при этом часть корпуса на каждом деформационном участке выполнена в виде по меньшей мере одного кольца, жестко связанного с соседней частью корпуса.

11. Устройство для деформационной обработки материалов, содержащее корпус с цилиндрической внутренней поверхностью и шнек, каждый из которых имеет по меньшей мере один деформационный участок, расположенный между витками шнека, при этом шнек имеет на наружной поверхности по меньшей мере одного деформационного участка выступы, расположенные в два ряда по окружности и с зазором между выступами шнека и внутренней поверхностью корпуса, а корпус имеет на внутренней поверхности по меньшей мере одного деформационного участка выступы, расположенные в ряд по окружности между рядами выступов шнека и с зазором между выступами корпуса и наружной цилиндрической поверхностью тела шнека между его витками, при этом размеры выступов корпуса и шнека в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека по меньшей мере одного ряда друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека.

12. Устройство по п.11, отличающееся тем, что пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 расположены с чередованием в окружном направлении.

13. Устройство по п.11, отличающееся тем, что размеры выступов корпуса и шнека в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека обоих рядов друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 расположены с чередованием в окружном направлении.

14. Устройство по п.11, отличающаяся тем, что размеры выступов корпуса и шнека в осевом направлении и их расположение выбраны таким образом, что при нахождении выступов корпуса и выступов шнека одного ряда друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у одних пар выступов минимально допустимому зазору L1, а у других пар выступов - расстоянию L2 не менее половины высоты витка шнека, при этом пары выступов или группы пар выступов с расстоянием L1 и пары выступов или группы пар выступов с расстоянием L2 расположены с чередованием в окружном направлении, а при нахождении выступов корпуса и выступов шнека второго ряда друг напротив друга они образуют пары выступов с расстоянием между обращенными друг к другу поверхностями, равным у всех указанных пар выступов минимально допустимому зазору L1.

15. Устройство по п.11, отличающееся тем, что пары выступов шнека одного ряда и выступов корпуса имеют расстояние L1, а пары выступов шнека другого ряда и выступы корпуса имеют расстояние L2.

16. Устройство по п.11, отличающееся тем, что шнек выполнен составным, при этом часть шнека на каждом деформационном участке выполнена в виде по меньшей мере одного кольца, жестко связанного с соседней частью шнека.

17. Устройство по п.11, отличающееся тем, что корпус выполнен составным, при этом часть корпуса на каждом деформационном участке выполнена в виде по меньшей мере одного кольца, жестко связанного с соседней частью корпуса.

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1996 |

|

RU2092318C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| Шнековый пресс | 1990 |

|

SU1781044A1 |

| US 5419634 A1, 30.05.1995 | |||

Авторы

Даты

2014-12-27—Публикация

2013-07-16—Подача