Изобретение относится к технологии углеграфитных материалов и может быть использовано в композитных материалах, в качестве сорбентов, тепло- и электропроводящих добавок.

Известен способ получения терморасширенного графита (SU 1662926 A1, опубл. 15.07.1991) напрямую из исходного необработанного графита марки ТГ-2, помещенного в реактор из нержавеющей стали при перемешивании со скоростью вращения мешалки 100-120  и добавлении 5.5 мл 50%-ного водного раствора хромового ангидрида

и добавлении 5.5 мл 50%-ного водного раствора хромового ангидрида . Смесь перемешивают 10 мин, затем вводят в реактор 21 мл 93.6%-ной серной кислоты (

. Смесь перемешивают 10 мин, затем вводят в реактор 21 мл 93.6%-ной серной кислоты ( , через 10 мин после этого перемешивание прекращают. Полученный продукт, представляющий собой влажный, несыпучий, комкующийся порошок черного цвета, нагревают в муфельном шкафу в течение 10 с при 900 °С. Коэффициент вспучивания ТРГ составляет 65±2 см3/г. Изучение гидрофильности графита не было целью данного изобретения.

, через 10 мин после этого перемешивание прекращают. Полученный продукт, представляющий собой влажный, несыпучий, комкующийся порошок черного цвета, нагревают в муфельном шкафу в течение 10 с при 900 °С. Коэффициент вспучивания ТРГ составляет 65±2 см3/г. Изучение гидрофильности графита не было целью данного изобретения.

Наиболее близким по своим признакам, принятым за прототип, является техническое решение получения расширенного графита путем обработки расширяемого графита (Raw expendable graphite - REG), ранее интеркалированного в присутствии прекурсоров. REG обрабатывали в сушильном шкафу при 70 °С в течение 20 ч, с последующей обработкой в бытовой микроволновой печи при 500 Вт в течение 90 с. Автор заявляет материал как терморасширенный с углом смачиваемости 71.0° слева и 70.3° справа [Yuping Wu, Tao Wang. Hydrated salts/expanded graphite composite with high thermal conductivity as a shape-stabilized phase change material for thermal energy storage// Energy Conversion and Management 101 (2015) 164-171]. При этом авторы не ставили целью получение более гидрофильной формы графита и заявили, что низкие углы смачиваемости свидетельствуют о том, что необработанный графит REG уже был гидрофильным. Прототип не может быть применен, так как авторы заявляют, что исходный графит, приобретенный для исследования, был предварительно интеркалирован прекурсорами, то есть предварительно обработанным.

Общим для ряда патентов (RU 2472701 C1, RU 2524933 C1, RU 2648315 C1) является интеркаляция графита в присутствии концентрированных кислот и последующая термообработка при температурах выше 900 °С для получения терморасширенной формы графита.

Вышеописанные способы обработки графита не рассматривают угол смачиваемости, как параметр, из-за иных задач, поставленных изобретателями. Общими моментами для вышеописанных способов, а также ряда других патентов является изготовление терморасширенного графита с использованием интеркалянтов, как правило, в концентрированной форме. Так как графит является хорошим проводником тепла и электрического тока и повышение проводимости графита не всегда является основной задачей, то не менее важным параметром является смачиваемость графита для его последующего использования в композиционных материалах без получения интеркалированной формы графита.

Задачей предлагаемого изобретения является создание способа гидрофилизации графита без использования прекурсоров, а также оптимизация условий гидрофилизации методом факторного планирования эксперимента для создания гидрофилизованной формы графита с наилучшим углом смачиваемости. Это позволит масштабировать данный продукт.

При осуществлении данного изобретения создается технический результат, заключающийся в созданном способе гидрофилизации графита, в котором методом факторного планирования эксперимента оптимизированы условия обработки: концентрация пероксида водорода  , мощность и время обработки в микроволновой печи. Получается гидрофилизованный графит с углом смачиваемости менее 70 °, в котором отмечены связи C-O в результате связывания структуры графита с пероксидной группой.

, мощность и время обработки в микроволновой печи. Получается гидрофилизованный графит с углом смачиваемости менее 70 °, в котором отмечены связи C-O в результате связывания структуры графита с пероксидной группой.

Технический результат достигается за счёт того, что необработанный графит, предварительно прокаленный, обрабатывается вместе с перекисью водорода в микроволновой печи в разных режимах обработки и методом факторного планирования определяются наилучшие параметры обработки: мощность, время и концентрация пероксида водорода  .

.

Изобретение поясняется чертежами, где:

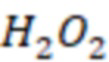

Фиг. 1 - угол смачиваемости необработанного графита G;

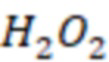

Фиг. 2 - угол смачиваемости гидрофилизованного графита EGгидр в двух повторностях;

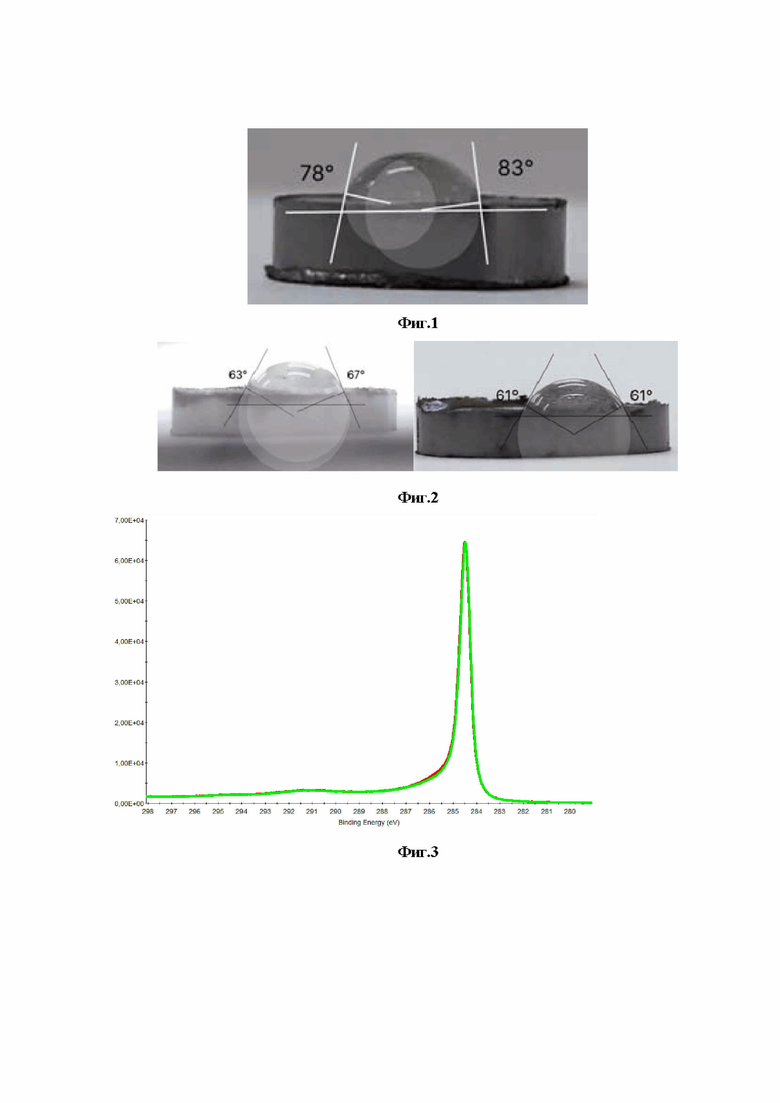

Фиг. 3 - региональные C1s спектры необработанного графита G (красный) и гидрофилизованного EGгидр (зеленый).

Методика эксперимента

Необработанный графит марки ГЛ-1 прокаливают в муфельной печи при температуре 400 °С в течение 20 часов для доведения до постоянной массы путём избавления от влаги. Дальнейшие условия обработки (массовая доля, масс. %  ; мощность микроволновой печи, Вт; время обработки, сек.) оптимизированы при изучении угла смачиваемости гидрофилизованного графита, полученного при варьировании условий. Прокаленный графит пропитывается пероксидом водорода

; мощность микроволновой печи, Вт; время обработки, сек.) оптимизированы при изучении угла смачиваемости гидрофилизованного графита, полученного при варьировании условий. Прокаленный графит пропитывается пероксидом водорода  в оптимизированной концентрации 4.64 масс. % в расчете 10 мл перекиси водорода на 1 г графита и проводится обработка в системе микроволной пробоподготовки в течение 11 секунд при мощности 400 W и температуре 100 °С для внедрения пероксида водорода в слоистую структуру графита. После остывания образца графит оседает на дно и с помощью декантации его отделяют от оставшейся жидкости. Декантированный графит высушивается в сушильном шкафу в течение 6 часов при температуре 120 °С до полного удаления влаги.

в оптимизированной концентрации 4.64 масс. % в расчете 10 мл перекиси водорода на 1 г графита и проводится обработка в системе микроволной пробоподготовки в течение 11 секунд при мощности 400 W и температуре 100 °С для внедрения пероксида водорода в слоистую структуру графита. После остывания образца графит оседает на дно и с помощью декантации его отделяют от оставшейся жидкости. Декантированный графит высушивается в сушильном шкафу в течение 6 часов при температуре 120 °С до полного удаления влаги.

На фиг. 1 и 2 проиллюстрировано сравнение углов смачиваемости необработанного и гидрофилизованного по оптимизированной методике графитов. Измерение угла смачиваемости проводилось на спрессованном графите. Средний угол смачиваемости необработанного графита составил 80.5°, а гидрофилизованного - 65 и 61° по результатам двух повторностей со средним значением 63° при теоретически рассчитанном значении 65.6°.

Оптимизация условий гидрофилизации методом факторного планирования эксперимента с варьированием массовой доли перекиси водорода H2O2, мощности микроволновой обработки и времени обработки проводилась по вышеописанной методике эксперимента. Было подготовлено 8 образцов. Результаты измеренного угла смачиваемости образцов, полученных в разных условиях, приведены в таблице 1.

Сопоставление региональных спектров представлено на фиг. 3. Спектры включают в себя фотопик C1s (284.5 эВ) и сателлит π → π* (291 эВ). Широкий асимметричный хвост в сторону больших энергий связи и наличие сателлита свидетельствуют о высокой концентрации углерода в sp2-гибридизации в обоих образцах. Есть отличие в спектрах образцов в районе 285 - 286 эВ, то есть в области связей С-О, что говорит о частичном связывании пероксидных групп O-H с поверхностным слоем графита.

Общий состав образцов в % ат. приведен в таблице 2. По результатам видно, что состав элементов в образцах G и EGгидр практически идентичный. Анализ проводился методом РФЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНЫХ ДИСПЕРСИЙ ГРАФЕНА | 2013 |

|

RU2603834C2 |

| Способ получения электропроводящего гидрофильного аэрогеля на основе композита из графена и углеродных нанотрубок | 2017 |

|

RU2662484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 2007 |

|

RU2377177C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ФТОРИРОВАННОГО ГРАФИТА | 2014 |

|

RU2580737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2017 |

|

RU2648315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2023 |

|

RU2811287C1 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ПРИРОДНЫХ И ТЕХНОЛОГИЧЕСКИХ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ ОКСИДА ГРАФЕНА ИНТЕРКАЛИРОВАННОГО ГИДРОКСИЛИРОВАННЫМИ ПРОИЗВОДНЫМИ ФУЛЛЕРЕНОВ | 2019 |

|

RU2730320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2007 |

|

RU2404121C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2014 |

|

RU2564354C1 |

Изобретение относится к технологии углеграфитных материалов и может быть использовано при получении композитных материалов, сорбентов, тепло- и электропроводящих добавок. Способ гидрофилизации графита включает его прокаливание в муфельной печи, пропитывание пероксидом водорода концентрацией 4,64 масс.%, обработку в микроволновой печи и высушивание. Обработку графита в микроволновой печи проводят в течение 11 с при температуре 100°С и мощности 400 Вт. Затем осуществляют декантацию и высушивание в течение 6 ч при 120°С до полного удаления влаги. Изобретение позволяет получить гидрофилизованный графит с углом смачиваемости менее 70 градусов. 3 ил., 2 табл.

Способ гидрофилизации графита, включающий прокаливание в муфельной печи, пропитывание пероксидом водорода концентрацией 4,64 масс.%, обработку в микроволновой печи и высушивание, отличающийся тем, что обработку исходного графита проводят в оптимизированных условиях при 100°С в микроволновой печи при заданной мощности 400 Вт в течение 11 с, с последующей декантацией и высушиванием в течение 6 ч при 120°С до полного удаления влаги.

| СОРБЕНТ НА ОСНОВЕ УЛЬТРАДИСПЕРСНОГО ГРАФИТА ДЛЯ ДЕТОКСИКАЦИИ И СТЕРИЛИЗАЦИИ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2327517C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ВЫСОКОДИСПЕРСНОГО ПРЕПАРАТА ГРАФИТА ДЛЯ ПОКРЫТИЙ НА УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКНАХ | 2014 |

|

RU2583099C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕРНУТОГО ГРАФИТА И СОРБЕНТ ИЗ РАЗВЕРНУТОГО ГРАФИТА, ПОЛУЧЕННОГО ЭТИМ СПОСОБОМ | 2000 |

|

RU2186728C2 |

| CN 109847660 A, 07.06.2019 | |||

| CN 110697697 A, 17.01.2020 | |||

| WU Y | |||

| et al | |||

| Hydrated salts/expanded graphite composite with high thermal conductivity as a shape-stabilized phase change material for thermal energy storage, Energy Conversion and Management, 2015, v | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

2023-11-21—Публикация

2023-10-11—Подача