Техническое решение относится к области электронных приборов с оптическим, рентгеновским и тому подобным входом и оптическим выходом, и может быть использовано при изготовлении люминесцентных экранов таких приборов.

Как известно, такие светотехнические характеристики экрана люминесцентного, как его яркость свечения, частотно-контрастная характеристика и пространственное разрешение определяются толщиной нанесенного на подложку люминофорного покрытия и степенью покрытия поверхности подложки экрана частицами люминофора, то есть так называемой плотностью упаковки частиц люминофора. Вместе с этим степень шероховатости (или гладкость) поверхности люминофорного покрытия и прочность его сцепления с подложкой экрана также имеют важное значение, как для обеспечения высоких светотехнических характеристик экрана люминесцентного, так и для обеспечения возможности нанесения поверх люминофорного покрытия дополнительных покрытий (например, светоотражающего) и последующей технологической обработки экрана люминесцентного в процессе его монтажа в электронно-вакуумный прибор.

Известен способ изготовления экрана люминесцентного, при осуществлении которого люминофорное покрытие на подложке экрана формируют путем нанесения частиц люминофора на предварительно покрытую связующим слоем поверхность подложки посредством ручных приспособлений, например, с помощью кисти или поролонового тампона. Данный способ «ручного нанесения» люминофора позволяет сформировать люминофорное покрытие с очень малой, соответствующей размерам одной - полторы частицы люминофора, толщиной, за счет чего, возможно обеспечить очень высокое значение частотно-контрастной характеристики экрана люминесцентного, что имеет важное значение в электронно-вакуумных приборах с оптическим выходом, таких, например, как электронно-оптические преобразователи. Вместе с тем, люминофорное покрытие, полученное данным способом «ручного нанесения» люминофора, с большой вероятностью может быть повреждено в результате механического воздействия используемых ручных приспособлений (кисть, поролоновый тампон) и по причине отделения отдельных или групп частиц люминофора от связующего слоя подложки. Люминофорное покрытие также может иметь дефекты из-за недостаточной чистоты связующего слоя. В свою очередь, наличие повреждений и дефектов люминофорного покрытия обуславливает высокий уровень шума экранного изображения, приводит к возникновению темных точек на экранном изображении, негативно влияет на такие характеристики экрана люминесцентного, как равномерность свечения, чистота поля зрения и разрешающая способность. Кроме этого, данный способ «ручного нанесения» люминофора характеризуется низкой технологичностью, поскольку он очень трудоемкий и обусловлен наличием человеческого фактора. Указанные недостатки известного способа «ручного нанесения» люминофора приводят к нестабильности качества изготавливаемых экранов люминесцентных.

Известны более технологичные способы изготовления экрана люминесцентного, такие, при осуществлении которых люминофорное покрытие экрана формируют посредством процесса электрофореза. Электрофорез представляет собой процесс, при котором электростатически заряженные дисперсные частицы вещества перемещаются через дисперсионную среду под действием электрического поля постоянного тока, приложенного между парой электродов. В соответствии с полярностью суммарного заряда, приобретаемого дисперсными частицами, указанные частицы двигаются к катоду или аноду. При формировании люминофорного покрытия экрана люминесцентного посредством процесса электрофореза диспергированные в растворителе (жидкой дисперсионной среде) и электростатически заряженные частицы люминофора осаждают на подложку изготавливаемого экрана люминесцентного, при этом упомянутая покрываемая подложка служит катодом (случай, когда процесс электрофореза называют катафорезом) или анодом (случай, когда процесс электрофореза называют анафорезом). Недостатками электрофоретического способа формирования люминофорного покрытия является то, что данным способом сложно обеспечить малую толщину люминофорного покрытия и достаточно высокую плотность упаковки частиц люминофора в люминофорном покрытии и, тем самым, обеспечить высокие показатели частотно-контрастной характеристики и пространственного разрешения экрана люминесцентного.

Из описания к публикации US 5296117 (A) «Method for the production of a radiographic screen» («Способ изготовления рентгенографического экрана», заявитель AGFA GEVAERT NV (BE), МПК C09K 11/02; C25D 13/00; G21K 4/00; H01J 9/22) известно техническое решение способа изготовления экрана люминесцентного, принятое в качестве ближайшего аналога заявляемого технического решения. Известный способ, ближайший аналог, включает следующие этапы: 1) диспергирование частиц люминофора в органической жидкости в присутствии агента (то есть вещества), регулирующего заряд, который заряжает указанные частицы люминофора положительным или отрицательным суммарным зарядом; 2) размещение указанной дисперсии между парой электродов, при этом один из указанных электродов представляет собой или несет на себе проводящую опору указанного люминесцентного экрана; 3) применение и поддержание между указанными электродами достаточно высокого напряжения постоянного тока для осаждения заряженных частиц люминофора на указанную проводящую подложку; 4) отделение указанной подложки, несущей электрофоретически осажденные частицы люминофора, от указанной органической жидкости. При этом в известном способе диспергирование указанных частиц люминофора в органической жидкости осуществляют с помощью органического поверхностно-активного вещества, который выбирают из группы, состоящей из сульфата алкиларилполиэфира, органического фосфората, сложного фосфатного эфира и фосфолипида (например, лецитина) (см. пункт 1 формулы в публикации US5296117 (A)). Указанное органическое поверхностно-активное вещество действует как диспергатор для указанных частиц люминофора. При этом указанные частицы люминофора электростатически заряжаются за счет адсорбции на них ионных компонентов указанного органического поверхностно-активного вещества, то есть, органическое поверхностно-активное вещество используют в качестве упомянутого агента-вещества, регулирующего заряд. При этом в известном способе, ближайшем аналоге, в случае использования в качестве диспергатора поверхностно-активного органического вещества неионогенной группы, например, монолаурата глицерина, для улучшения заряжающего действия агента-вещества, регулирующего заряд, и для обеспечения возможности электрофоретического осаждения частиц люминофора, в составе диспергирующей органической жидкости дополнительно используют подходящий регулирующий заряд агент-вещество неорганической природы, предпочтительно, в присутствии небольшого количества (до 3 % масс.) воды. В качестве таких неорганических веществ, регулирующих заряд, используют неорганические соли (нитраты, сульфаты, фториды, хлориды или бромиды) металлов, в частности, неорганические соли алюминия. Известный способ изготовления люминесцентного экрана, ближайший аналог, направлен на достижение таких целей, как повышение плотности упаковки частиц люминофора в содержащем их покрытии, уменьшение содержания связующего материала при обеспечении достаточной адгезии к поверхности подложки, достаточной прочности и устойчивости к истиранию люминофорного покрытия. Недостаток способа, ближайшего аналога, связан с тем, что в люминофорном покрытии не обеспечивается достаточная адгезия частиц люминофора между собой и к подложке из-за недостаточности связующего действия гидроксида металла, который образуется в результате реакций в диспергирующей органической жидкости и, осаждаясь на подложке экрана и между осажденными частицами люминофора, служит связующим веществом между упомянутыми осажденными частицами люминофора и подложкой. Поэтому в способе, ближайшем аналоге, адгезию частиц люминофора, обеспечиваемую гидроксидом металла, дополнительно усиливают различными средствами. Например, путем осаждения на люминофорное покрытие коллоидного кремнезема или силикатов, или за счет реакции сшивания между гидроксильными группами осадка гидроксида металла и гидратированного кремнезема, которую осуществляют путем обработки высушенного люминофорного покрытия полиэпоксидом. Также для фиксирования осажденных частиц люминофора и их прилипания к подложке дополнительно используют природный, полусинтетический или синтетический полимер, который первоначально растворяют или диспергируют в указанной органической жидкости, и оставляют в контакте с указанными частицами люминофора после испарения указанной органической жидкости. Использование упомянутых дополнительных средств и материалов с целью повышения адгезии люминофорного покрытия к поверхности подложки и повышения его прочности увеличивает массу связующего материала в люминофорном покрытии, что приводит к утолщению люминофорного покрытия и, как следствие, к ухудшению частотно-контрастной характеристики и характеристик пространственного разрешения изображения на экране люминесцентном. Вместе с этим, использование упомянутых дополнительных средств повышения адгезии люминофорного покрытия негативно влияет на технологичность способа, ближайшего аналога, поскольку увеличивает количество и разнообразие материалов, используемых для его осуществления, а также, ограничивает область применения способа, ближайшего аналога, для изготовления экранов люминесцентных. В частности, ограничивается использование способа, ближайшего аналога, для изготовления экранов люминесцентных, предназначенных для использования в электронно-вакуумных приборах с оптическим выходом. Это связано с тем, что материалы, используемые с целью дополнительного повышения адгезии люминофорного покрытия, а также продукты их разложения, оставаясь на поверхностях изготовленного экрана люминесцентного, с большой вероятностью будут загрязнять и, соответственно, ухудшать рабочую вакуумную среду упомянутых электронно-вакуумных приборов. Вместе с этим, гидроксид металла, осажденный в люминофорном покрытии, также довольно легко разлагается, выделяя при этом воду, что при использовании экрана люминесцентного в упомянутых электронно-вакуумных приборах также приведет к загрязнению и ухудшению рабочей вакуумной среды. В свою очередь, загрязнение рабочей вакуумной среды негативно влияет на светотехнические характеристики упомянутых электронно-вакуумных приборов и уменьшает срок годности (работоспособности) упомянутых приборов. По этой же причине загрязнения рабочей вакуумной среды электронно-вакуумного прибора использование способа-аналога для изготовления экрана люминесцентного, предназначенного для использования в электронно-вакуумном приборе с оптическим выходом, ограничено тем, что в способе-аналоге для диспергирования и заряжания (то есть в качестве агента-вещества, регулирующего заряд) частиц люминофора в составе органической жидкости используют органические поверхностно-активные вещества.

Проблемы, на решение которых направлено заявленное техническое решение способа изготовления экрана люминесцентного, заключаются в обеспечении высоких показателей частотно-контрастной характеристики и пространственного разрешения изображения, получаемого на изготавливаемом экране люминесцентном, а также расширение области применения изготавливаемого экрана люминесцентного.

Указанные проблемы решаются тем, что в способе изготовления экрана люминесцентного, в котором обеспечивают подложку изготавливаемого экрана люминесцентного, причем подложка имеет электропроводящую поверхность, обеспечивают частицы люминофора, предназначенные для их осаждения на упомянутую подложку, обеспечивают органическую жидкость, получают дисперсию, в которой упомянутые частицы люминофора диспергированы в упомянутой органической жидкости в присутствии регулирующего заряд вещества, которое заряжает упомянутые частицы люминофора положительным суммарным зарядом, упомянутую подложку погружают в упомянутую дисперсию и осуществляют процесс катафореза, при котором заряженные в упомянутой дисперсии частицы люминофора осаждаются на электропроводящую поверхность подложки, а после процесса катафореза упомянутую подложку, несущую осажденные в процессе катафореза частицы люминофора, извлекают из дисперсии, при этом, в качестве регулирующего заряд вещества используют растворимую соль алюминия, согласно заявляемому техническому решению после извлечения подложки из дисперсии осуществляют электронную обработку упомянутой подложки со стороны осажденных на неё в процессе катафореза частиц люминофора.

Согласно заявленному техническому решению способа, при получении дисперсии, в которой частицы люминофора диспергированы в органической жидкости в присутствии регулирующего заряд вещества, которое заряжает упомянутые частицы люминофора положительным суммарным зарядом, в качестве регулирующего заряд вещества используют растворимую соль алюминия. Соответственно, гидроксид алюминия образуется в результате реакций в диспергирующей органической жидкости и после извлечения подложки из дисперсии остается на подложке и между осажденными на подложку в процессе катафореза частицами люминофора. При этом согласно заявленному техническому решению подложку, несущую осажденные в процессе катафореза частицы люминофора, после её извлечения из дисперсии подвергают электронной обработке со стороны осажденных на упомянутую подложку в процессе катафореза частиц люминофора. Такая электронная обработка обезгаживает поверхности экрана люминесцентного и, одновременно с этим, стимулирует разложение гидроксида алюминия, осевшего на подложке и между осажденными на подложку частицами люминофора, до оксида алюминия Al2O3, который в силу большей плотности и прочности, чем гидроксид алюминия, обеспечивает более высокую степень связывания (то есть, адгезии) люминофорных частиц между собой и с подложкой. Таким образом, заявленное техническое решение, в сравнении с ближайшим аналогом, позволяет меньшим количеством связующего вещества обеспечить одинаковую или даже более высокую степень адгезии люминофорных частиц между собой и к подложке. При этом также за счет уменьшения массы связующего вещества в люминофорном покрытии заявленное техническое решение позволяет уменьшить толщину люминофорного покрытия и повысить его светоотдачу. При этом исключается использование дополнительных материалов для увеличения адгезии и прочности люминофорного покрытия, как этого требует способ, ближайший аналог.

Вместе с этим было обнаружено, что использование растворимой соли алюминия в качестве регулирующего заряд вещества приводит, в сравнении с солями других металлов, к более плотному распределению частиц люминофора по поверхности подложки, на которую они катафоретически осаждаются. В результате этого на подложке образуется более тонкое и более гладкое люминофорное покрытие при его удельной нагрузке, равной таковой в случае использования солей других металлов. Вероятно, это связано с тем, что из-за относительно малого радиуса иона алюминия (Al3+) и, соответственно, более тонкого адсорбционного потенциалопределяющего слоя, образуемого на частице люминофора данными ионами алюминия, поверхностный заряд частицы люминофора остается в меньшей степени скомпенсированным противоионами. В результате такой нескомпенсированности поверхностного заряда между органической жидкостью и находящимися в ней частицами люминофора создается относительно высокий потенциал, позволяющий обеспечить, соответственно, более высокую (в сравнении со случаями использования солей других металлов при равных других условиях) агрегативную устойчивость дисперсной системы и электрокинетический потенциал люминофорных частиц в процессе их движения и осаждения на подложку. Таким образом, в процессе катафореза, находясь вблизи электропроводящей поверхности подложки, частицы люминофора не коагулируют друг с другом и с ранее осевшими на эту поверхность частицами люминофора, а в большей степени притягиваются непосредственно к поверхности подложки и осаждаются на ней каждая отдельно, образуя плотное люминофорное покрытие.

Таким образом, в сравнении с ближайшим аналогом, заявленное техническое решение способа позволяет сформировать на подложке изготавливаемого люминесцентного экрана люминофорное покрытие более тонкое и с большей плотностью упаковки люминофорных частиц, что является техническим результатом заявленного технического решения способа изготовления экрана люминесцентного. Указанный технический результат обеспечивает более высокие показатели частотно-контрастной характеристики и пространственного разрешения изображения, получаемого на упомянутом экране люминесцентном, то есть, решает соответствующую проблему, на решение которой направлено заявленное техническое решение.

Также, в сравнении с ближайшим аналогом, как было сказано выше, заявленное техническое решение способа позволяет уменьшить количество связующего вещества в люминофорном покрытии и при этом обеспечить не меньшую степень адгезии люминофорных частиц между собой и к подложке, что является еще одним техническим результатом заявленного технического решения способа изготовления экрана люминесцентного. Указанный технический результат положительно влияет на технологичность способа изготовления экрана люминесцентного.

Также очевидно, что заявленное техническое решение способа позволяет уменьшить количество и разнообразие материалов, используемых для осуществления способа, что является еще одним техническим результатом заявленного технического решения способа, повышающим технологичность и уровень унификации способа изготовления экрана люминесцентного.

Вместе с этим, как было сказано выше, заявленное техническое решение способа позволяет, за счет уменьшения в люминофорном покрытии массы связующего материала, повысить светоотдачу люминофорного покрытия и, соответственно, экрана люминесцентного, что является еще одним техническим результатом заявленного технического решения способа изготовления экрана люминесцентного, улучшающим его светотехнические характеристики.

Вместе с этим, оксид алюминия, образующийся в результате электронной обработки осажденных на подложку частиц люминофора, более стабилен и практически не подвергается разложению в отличие от гидроксида алюминия. При этом, как было сказано выше, исключается использование дополнительных материалов для увеличения адгезии и прочности люминофорного покрытия, как этого требует способ, ближайший аналог. Тем самым, в изготавливаемом экране люминесцентном уменьшается количество источников газообразования. Таким образом, заявленное техническое решение способа позволяет исключить или максимально снизить выделение газообразных веществ с поверхностей экрана люминесцентного, в том числе, при его высокотемпературной обработке, что является еще одним техническим результатом заявленного технического решения способа. Указанный технический результат позволяет использовать изготовленный экран люминесцентный в вакуумной среде без загрязнения последней, тем самым, и в совокупности с тем свойством оксида алюминия, что он прозрачен, позволяет использовать изготовленный экран люминесцентный в электронно-вакуумных приборах с оптическим выходом. Таким образом, указанный технический результат расширяет область применения изготавливаемого экрана люминесцентного, то есть решает соответствующую проблему, на решение которой направлено заявленное техническое решение. Вместе с этим снижение степени выделения газообразных веществ с поверхностей экрана люминесцентного, при его использовании в электронно-вакуумном приборе с оптическим выходом позволяет увеличить срок работоспособности (годности) данного прибора.

В заявленном способе изготовления экрана люминесцентного электропроводящая поверхность подложки может быть образована нанесенным на подложку слоем электропроводящего материала.

В заявленном способе изготовления экрана люминесцентного упомянутая подложка может быть выполнена из прозрачного материала, а электропроводящая поверхность подложки может быть образована нанесенным на подложку слоем прозрачного электропроводящего материала. Данное решение позволяет наблюдать излучаемый люминофорным покрытием свет со стороны, противоположной его возбуждению (через подложку) и, соответственно, применимо в случае изготовления заявленным способом экрана люминесцентного, предназначенного для применения в электронно-оптическом преобразователе.

В заявленном способе изготовления экрана люминесцентного в качестве органической жидкости может быть использован изопропиловый спирт.

В заявленном способе изготовления экрана люминесцентного в качестве растворимой соли алюминия может быть использован нитрат алюминия.

В частном случае осуществления заявленного способа изготовления экрана люминесцентного перед осуществлением процесса катафореза в дисперсию вводят кислоту с кислотным остатком, одноимённым кислотному остатку упомянутой растворимой соли алюминия. Это позволяет дополнительно повысить агрегативную устойчивость дисперсии.

В частном случае осуществления заявленного способа изготовления экрана люминесцентного после извлечения подложки, несущей осажденные в процессе катафореза частицы люминофора, из дисперсии и до осуществления электронной обработки упомянутой подложки, осуществляют промывание упомянутой подложки в деионизированной воде и/или в спирте. Промывание подложки позволяет удалить с её поверхностей остатки дисперсионной смеси. При этом упомянутые процесс катафореза, извлечение подложки из дисперсии и промывание подложки могут быть повторены, по меньшей мере, два раза в указанной последовательности. Это позволяет осаждать на подложку частицы люминофора до получения на подложке люминофорного покрытия определенной толщины. При этом при осуществлении промывания подложки в качестве спирта может быть использован изопропиловый спирт.

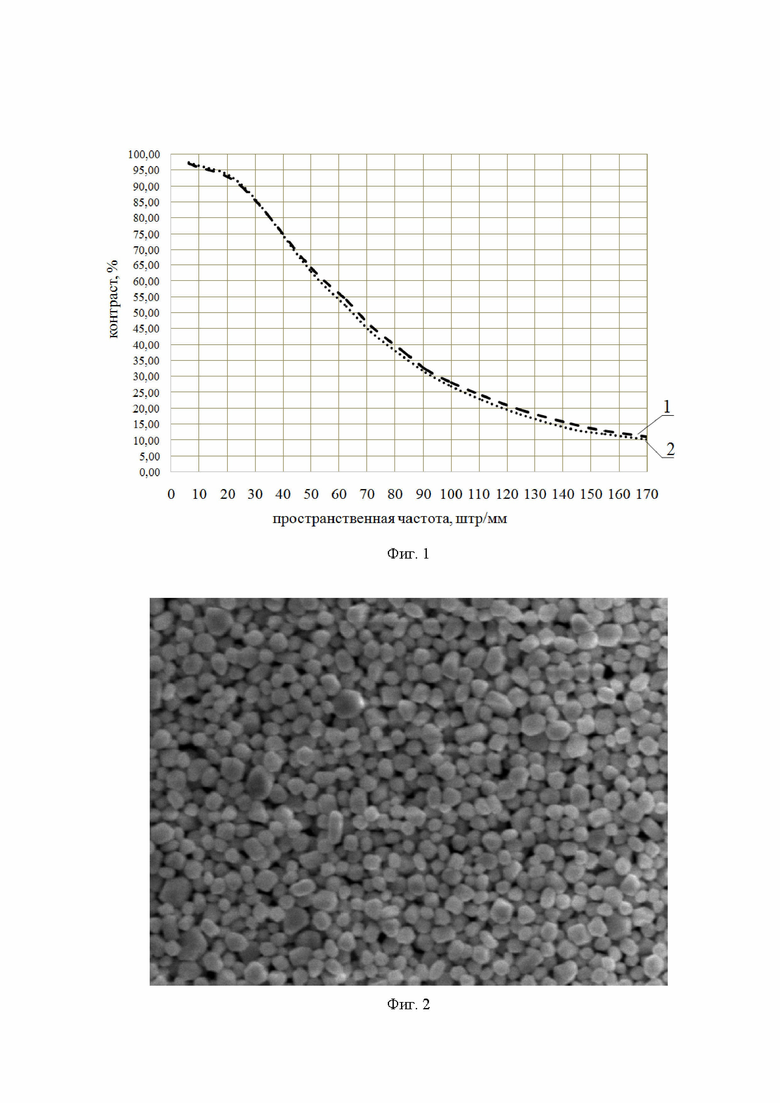

На фигуре 1 показаны графики частотно-контрастных характеристик экранов люминесцентных, изготовленных заявленным способом (график 1) и с использованием способа «ручного нанесения» люминофора (график 2).

На фигуре 2 представлено изображение люминофорного покрытия подложки экрана люминесцентного, изготовленного заявленным способом.

Заявленный способ изготовления экрана люминесцентного осуществляют следующим образом. Обеспечивают подложку изготавливаемого экрана люминесцентного, имеющую электропроводящую поверхность. Для этого известными способами из известных материалов изготавливают подложку изготавливаемого экрана люминесцентного с необходимыми и предварительно заданными характеристиками. При этом для образования электропроводящей поверхности подложки на одну из её сторон известными способами наносят слой электропроводящего материала. Например, слой электропроводящего материала наносят способом вакуумного напыления или химического осаждения. При этом в случае изготовления экрана люминесцентного, предназначенного для использования в электронно-вакуумных приборах с оптическим выходом, подложку и наносимый на подложку слой электропроводящего материала выполняют из прозрачных материалов. Например, подложку выполняют из стекла, а в качестве электропроводящего прозрачного материала для образования электропроводящей поверхности подложки используют, например, оксид индия-олова. Обеспечивают частицы люминофора, предназначенные для их осаждения на упомянутую подложку. Для этого используют любые, подходящие по требуемым параметрам люминесцентные материалы в виде высокодисперсных порошков, частицы которого имеют требуемые размеры. При этом при необходимости осаждения на подложку частиц люминофора с определенными требуемыми размерами порошок люминофора предварительно фракционируют. Обеспечивают органическую жидкость. В качестве упомянутой органической жидкости используют, например, кетоны, спирты, например, изопропиловый спирт, ацетон, или другие. Получают дисперсию, в которой упомянутые частицы люминофора диспергированы в упомянутой органической жидкости в присутствии регулирующего заряд вещества, которое заряжает упомянутые частицы люминофора положительным суммарным зарядом, причем в качестве регулирующего заряд вещества используют растворимую соль алюминия. Для этого в выбранную органическую жидкость вводят растворимую соль алюминия, предпочтительно, растворенную в малом количестве воды, и порошок люминофора. Полученную смесь перемешивают, например, посредством ультразвука, для достижения дисперсного состояния смеси. Причем, содержание веществ в смеси обеспечивают таким образом, что в полученной дисперсии образовавшиеся ионы соли осаждаются на поверхностях частиц люминофора, тем самым, заряжают упомянутые частицы люминофора положительным суммарным зарядом. В некоторых случаях, при необходимости обеспечения в дисперсии частиц люминофора определенного размера, полученную дисперсию в течение определенного времени отстаивают, при этом осевшие в результате отстаивания частицы люминофора отделяют от дисперсии методом декантации. Таким образом, осевшую более крупную фракцию частиц люминофора отделяют от дисперсии, а в дисперсии остаются частицы люминофора более мелкого и среднего размера. В некоторых случаях, для дополнительного повышения устойчивости дисперсии, перед осуществлением процесса катафореза в дисперсию вводят кислоту с кислотным остатком, одноимённым кислотному остатку упомянутой растворимой соли алюминия. Подложку изготавливаемого экрана люминесцентного погружают в полученную дисперсию и осуществляют процесс катафореза, при котором заряженные в упомянутой дисперсии частицы люминофора осаждаются на электропроводящую поверхность подложки. Для этого процесс катафореза осуществляют с использованием известных средств и режимов при условии, что в качестве катода используют электропроводящую поверхность подложки изготавливаемого экрана люминесцентного. При этом в качестве анода используют, например, пластину из материала, химически инертного к веществам дисперсионной смеси, например, из нержавеющей стали. Предпочтительно также, чтобы пластина анода была выполнена перфорированной или в виде сетки. Подложку изготавливаемого экрана и анодную пластину размещают в дисперсии горизонтально с определенным или регулируемым зазором между ними, причем электропроводящая поверхность подложки обращена в сторону к анодной пластине. Между электропроводящей поверхностью подложки и анодной пластиной прикладывают постоянное напряжение, в результате чего, заряженные суммарным положительным зарядом частицы люминофора перемещаются к электропроводящей поверхности подложки и осаждаются на ней, образуя люминофорное покрытие. Как правило, величину прикладываемого напряжения выбирают в интервале 20-100 В, а процесс электрофореза осуществляют при постоянном умеренном перемешивании дисперсии. Процесс катафореза осуществляют до получения на подложке люминофорного покрытия необходимой толщины, после чего, упомянутую подложку, несущую осажденные в процессе катафореза частицы люминофора, извлекают из дисперсии и подвергают электронной обработке со стороны осажденных на упомянутую подложку в процессе катафореза частиц люминофора. Электронную обработку подложки осуществляют известными методами с использованием известных режимов. В некоторых случаях, при необходимости, извлеченную из дисперсии подложку, до её электронной обработки, промывают в деионизированной воде и/или в спирте для удаления остатков дисперсионной смеси из люминофорного покрытия подложки. Вместе с этим, промывание подложки способствует снятию остаточного (нескомпенсированного) заряда с уже осевших на подложку частиц люминофора, тем самым, снижается вероятность частичного наслоения осажденных частиц люминофора друг на друга. В некоторых случаях, при необходимости, упомянутые процесс катафореза, извлечение подложки из дисперсии и промывание подложки повторяют, по меньшей мере, два раза в указанной последовательности, с тем, чтобы получить на подложке плотное люминофорное покрытие определенной толщины. При этом при упомянутом промывании подложки в качестве спирта используют, например, изопропиловый спирт. Изготовленный таким образом экран люминесцентный используют в дальнейших необходимых технологических операциях, производимых с целью использования экрана люминесцентного по назначению.

Заявленным способом были изготовлены образцы экрана люминесцентного с целью использования их в электронно-оптических преобразователях. В изготовленных образцах экрана люминесцентного подложку экрана выполняли в виде пластины из стекла. При этом электропроводящую поверхность подложки образовывали слоем оксида индия-олова (ITO), который наносили на одну из сторон подложки. Для осаждения на упомянутую подложку использовали частицы высокодисперсного порошка оксисульфида гадолиния. При получении дисперсии частиц люминофора в качестве органической жидкости использовали изопропиловый спирт, а в качестве регулирующего заряд вещества использовали нитрат алюминия. При этом содержание в изопропиловом спирте нитрата алюминия составляло 10-3- 10-5 моль/л, а порошка люминофора - 1-1,5 г/л. Смесь указанных компонентов перемешивали посредством ультразвука до достижения дисперсного состояния смеси. В полученную дисперсию погружали подложку и противоэлектрод, выполненный в виде плоской сетки из нержавеющей стали. Подложку и упомянутую стальную сетку размещали горизонтально друг над другом с зазором 3-10 мм, причем электропроводящая поверхность подложки была обращена в сторону стальной сетки. Процесс катафореза осуществляли в течение 30-120 секунд при подаче напряжения между электропроводящей поверхностью подложки и стальной сеткой таким образом, что электропроводящая поверхность подложки выступала в качестве катода, а стальная сетка, соответственно, - в качестве анода. По окончании процесса катафореза подложку извлекали из дисперсии и осуществляли электронную обработку упомянутой подложки со стороны осажденных на неё в процессе катафореза частиц люминофора. При этом энергию электронов обеспечивали достаточной для прохождения электронного потока сквозь люминофорное покрытие к поверхности подложки.

В изготовленных образцах экрана люминесцентного посредством растрового электронного микроскопа оценивали качество нанесенного на подложку люминофорного покрытия. Так, на полученном растровым электронным микроскопом изображении люминофорного покрытия (см. фиг. 2) видно, что частицы люминофора осаждены на поверхность подложки таким образом, что одни частицы располагаются непосредственно на поверхности подложки и контактируют с ней, а другие частицы не контактируют с поверхностью подложки, а располагаются в углублениях между упомянутыми нижележащими частицами, контактирующими с подложкой. Таким образом, в изготовленных образцах экрана люминесцентного толщина люминофорного покрытия составила порядка 1-1,5 размера осажденных на подложку частиц люминофора. Такая толщина соответствует толщине люминофорного покрытия, которое обычно получают способом «ручного нанесения» люминофора. Также полученное изображение (см. фиг. 2) показывает, что в изготовленных образцах экрана люминесцентного поверхность подложки (на изображении видна в виде темных промежутков между относительно светлыми частицами люминофора) практически не просматривается через нанесенное на неё люминофорное покрытие. Это показывает, что частицы люминофора располагаются на поверхности подложки очень плотно друг к другу и, таким образом, полученное заявленным способом люминофорное покрытие характеризуется высокой плотностью упаковки люминофорных частиц. Также на изображении (см. фиг. 2) видно, что полученное люминофорное покрытие очень ровное и не содержит агломератов люминофорных частиц.

В изготовленных образцах экрана люминесцентного также оценивали частотно-контрастную характеристику экранного изображения. На фигуре 1 графики показывают, что в интервале значений пространственных частот 5-170 штриха/мм значение контраста, полученное на выполненном по заявленному техническому решению экране люминесцентном (график 1), соответствует или даже несколько выше значения контраста, полученного на экране люминесцентном, выполненном способом «ручного нанесения» люминофора (график 2). Соответственно, предел разрешения выполненного по заявленному техническому решению экрана люминесцентного соответствует пределу разрешения экрана люминесцентного, выполненного способом «ручного нанесения» люминофора (график 2), и составляет не менее 170 штриха/мм.

В процессе дальнейшей обработки изготовленных образцов экрана люминесцентного с целью их использования в электронно-оптических преобразователях в изготовленных экранах поверх люминофорного покрытия формировали отражающее покрытие из алюминия. После формирования отражающего покрытия во всех образцах экрана люминесцентного не наблюдалось какого либо отслоения частиц люминофора от подложки или друг от друга при том, что полученное на подложке люминофорное покрытие дополнительно не укрепляли каким либо средством. Это показывает, что в изготовленном заявленным способом экране люминесцентном люминофорное покрытие обладает достаточно высокой адгезий частиц к подложке и между собой, что позволяет подвергать экран люминесцентный технологической обработке, необходимой для его использования в электронно-оптическом преобразователе.

Таким образом, заявленным техническим решением способа изготовления экрана люминесцентного были решены проблемы обеспечения высоких показателей частотно-контрастной характеристики и пространственного разрешения изображения, получаемого на экране люминесцентном, а также расширения области применения изготавливаемого экрана люминесцентного.

Изобретение относится к области электронных приборов и может быть использовано при изготовлении люминесцентных экранов. В способе изготовления экрана люминесцентного обеспечивают подложку изготавливаемого экрана люминесцентного, которая имеет электропроводящую поверхность. Также обеспечивают частицы люминофора, предназначенные для их осаждения на упомянутую подложку, и органическую жидкость. Получают дисперсию, в которой частицы люминофора диспергированы в органической жидкости в присутствии регулирующего заряд вещества, которое заряжает упомянутые частицы люминофора положительным суммарным зарядом. При этом в качестве регулирующего заряд вещества используют растворимую соль алюминия. Подложку погружают в упомянутую дисперсию и осуществляют процесс катафореза, при котором заряженные в упомянутой дисперсии частицы люминофора осаждаются на электропроводящую поверхность подложки. После процесса катафореза подложку, несущую осажденные в процессе катафореза частицы люминофора, извлекают из дисперсии и осуществляют электронную обработку упомянутой подложки со стороны осажденных на неё в процессе катафореза частиц люминофора. Технический результат - уменьшение количества связующего вещества в люминофорном покрытии, обеспечение высокой степени адгезии люминофорных частиц между собой и к подложке. 9 з.п. ф-лы, 2 ил.

1. Способ изготовления экрана люминесцентного, в котором обеспечивают подложку изготавливаемого экрана люминесцентного, причем подложка имеет электропроводящую поверхность, обеспечивают частицы люминофора, предназначенные для их осаждения на упомянутую подложку, обеспечивают органическую жидкость, получают дисперсию, в которой упомянутые частицы люминофора диспергированы в органической жидкости в присутствии регулирующего заряд вещества, которое заряжает упомянутые частицы люминофора положительным суммарным зарядом, упомянутую подложку погружают в упомянутую дисперсию и осуществляют процесс катафореза, при котором заряженные в упомянутой дисперсии частицы люминофора осаждаются на электропроводящую поверхность подложки, а после процесса катафореза упомянутую подложку, несущую осажденные в процессе катафореза частицы люминофора, извлекают из дисперсии, при этом в качестве регулирующего заряд вещества используют растворимую соль алюминия, отличающийся тем, что после извлечения подложки из дисперсии осуществляют электронную обработку упомянутой подложки со стороны осажденных на неё в процессе катафореза частиц люминофора.

2. Способ по п. 1, отличающийся тем, что электропроводящая поверхность подложки образована нанесенным на подложку слоем электропроводящего материала.

3. Способ по п. 1, отличающийся тем, что упомянутая подложка выполнена из прозрачного материала.

4. Способ по п. 1, отличающийся тем, что электропроводящая поверхность подложки образована нанесенным на подложку слоем прозрачного электропроводящего материала.

5. Способ по п. 1, отличающийся тем, что в качестве органической жидкости используют изопропиловый спирт.

6. Способ по п. 1, отличающийся тем, что в качестве растворимой соли алюминия используют нитрат алюминия.

7. Способ по п. 1, отличающийся тем, что перед осуществлением процесса катафореза в дисперсию вводят кислоту с кислотным остатком, одноимённым кислотному остатку упомянутой растворимой соли алюминия.

8. Способ по п. 1, отличающийся тем, что после извлечения подложки, несущей осажденные в процессе катафореза частицы люминофора, из дисперсии и до осуществления электронной обработки упомянутой подложки, осуществляют промывание упомянутой подложки в деионизированной воде и/или в спирте.

9. Способ по п. 8, отличающийся тем, что упомянутые процесс катафореза, извлечение подложки из дисперсии и промывание подложки повторяют, по меньшей мере, два раза в указанной последовательности.

10. Способ по п. 8, отличающийся тем, что при осуществлении промывания подложки в качестве спирта используют изопропиловый спирт.

| СПОСОБ ЭЛЕКТРОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531806C2 |

| US 6451190 B1, 17.09.2002 | |||

| US 5536383 A, 16.07.1996 | |||

| US 6447908 B2, 10.09.2002. | |||

Авторы

Даты

2023-11-21—Публикация

2023-08-17—Подача