Область техники

Настоящее изобретение относится к каталитической системе для каталитического сжигания аммиака с образованием оксидов азота в установке среднего давления, содержащей множество одно- или многослойных катализаторных сеток, сотканных или связанных на спицах или крючком из проволоки из драгоценных металлов на основе платины, которые, располагаясь друг за другом в направлении течения свежего газа, образуют переднюю группу сетчатых слоев и по меньшей мере одну, находящуюся за передней группы, нижнюю по потоку группу сетчатых слоев.

Кроме того, изобретение относится к способу каталитического сжигания аммиака до оксидов азота в установке среднего давления, согласно которому свежий газ, содержащий аммиак и кислород, проводится через каталитическую систему, и при этом аммиак сжигается.

Азотную кислоту для химической промышленности и производства удобрений производят в промышленных масштабах по способу Оствальда путем окисления аммиака кислородом в условиях гетерогенного катализа драгоценными металлами, с образованием оксида азота.

Уровень техники

Каталитические системы, используемые для этого, устанавливаются в реакционной зоне проточного реактора в плоскости, перпендикулярной направлению потока свежего газа, при этом часто несколько катализаторных сеток размещают друг за другом, объединяя их в называемую катализаторную насадку.

Катализаторные сетки представляют собой одно- или многослойные структуры, сотканные или связанные крючком или на спицах из тонкой проволоки из драгоценного металла. Проволока из драгоценных металлов состоит преимущественно из платины (Pt), палладия (Pd), родия (Rh) или сплавов этих металлов.

Окисление аммиака может проводиться при низком давлении (1-3 бар; PtRh10), среднем давлении (3,5-7 бар; PtRh5) или при высоком давлении (8-14 бар, PtRh3). В скобках для соответствующего диапазона давлений указан типичный сплав Pt с Rh, а число указывает содержание родия в весовых процентах).

Из DE 10105624 A1 известен проточный реактор для каталитического окисления аммиака, в котором каталитическая система образована как насадка из нескольких, расположенных параллельно друг другу катализаторных сеток. Насадка размещается в реакционной зоне таким образом, чтобы плоскости, образуемые катализаторными сетками, были перпендикулярны направлению течения среды, содержащей подлежащие превращению исходные вещества. Для повышения каталитической активности и селективности каталитической реакции, а также для улучшения механической прочности и срока службы насадки катализатора предлагается использовать катализаторные сетки объемной вязки, у которых отдельные слои петель соединены друг с другом ворсовыми нитями. Нити петель и ворсовые нити состоят из одинакового материала, например, из PtRh5 или PtRh8.

В EP 3056267 A1 для уменьшения образования N2O в процессе окисления аммиака при среднем давлении предлагается модифицированная катализаторная сетка из драгоценного металла, у которой в слой сетки, связанной из проволоки из драгоценного металла (Pd или богатого Pd сплава) для усиления вводят вторую проволоку из драгоценного металла с другим составом, которая получена, например, из сплава PtRh с 1-10% Rh. Для определения каталитических свойств модифицированной катализаторной сетки ее вводят в испытательный реактор вместе с другими катализаторными сетками, соответствующими промышленному стандарту, и при давлении 5 бар и температуре 890°C определяют образование N2O как функцию времени. При этом в качестве стандарта используется вязанная крючком или на спицах (knitted) катализаторная сетка из металлической проволоки из сплава PtRh5 с диаметром 76 мкм и поверхностной плотностью 600 г/м2.

Известная из WO 01/87771 A1 каталитическая система для снижения образования закиси азота, который образуется при каталитическом сжигании аммиака и кислорода до оксидов азота, содержит, если смотреть в направлении течения свежего газа, по меньшей мере одну первую катализаторную сетку и по меньшей мере одну вторую катализаторную сетку. Катализаторные сетки были сотканы, связаны крючком или на спицах или получены укладкой нетканого материала. Первая катализаторная сетка состоит из сплава PtRh с 5-10 вес.% родия, а вторая катализаторная сетка состоит из сплава PdRh с по меньшей мере 92 вес.% палладия и 2-4 вес.% родия, остальное платина. Альтернативно, вторая катализаторная сетка состоит из 82-83 вес.% палладия и 2,5-3,5 вес.% родия, остальное платина. В другом варианте осуществления передняя катализаторная сетка состоит из сплава PtRh с 8 вес.% родия, а задняя катализаторная сетка из сплава PdRhPt с 3 вес.% родия, 15 вес.% платины, остальное палладий. Образование N2O-в реакторах, оснащенных этой каталитической системой, сравнивается с промышленным реактором, который работает при давлении в реакторе 4,8 бар и температуре 880°C и выполнен с двумя стандартными каталитическими системами, из которых одна представляет собой катализаторную насадку из сеток PtRh5 и PdNi5, а другая катализаторную насадку из сеток PtRh5 и PdNi5.

Документ WO 2002/062466 A2 описывает многослойную каталитическую систему с взаимосвязанными сетчатыми слоями, которые различаются их поверхностной плотностью, но которые все состоят из сплава PtRh8 или PtRh5.

В DE 2145842 A1 упоминается, что после использования каталитической системы определялась потеря палладия, которая оказалась высокой по сравнению с потерей платины. Это объясняется тем, что катализаторные сетки со стороны выхода газа снова поглощают платину, уносимую с потоком газа.

Постановка технической задачи

При сжигании аммиака кислородом в качестве нежелательного побочного продукта образуется закись азота (N2O), вредная для озона и относящаяся к парниковым газам. Поэтому важно избегать, насколько это возможно, образования N2O в реакции сжигания, при этом без снижения выхода желаемых оксидов азота.

В установках по производству азотной кислоты используется, в зависимости от типа конструкции, от 2 до 30 катализаторных сеток диаметром до 6 м. Вследствие окисления и сублимации катализаторные сетки в процессе окисления аммиака теряют драгоценный металл, так что их время от времени (ресурс, срок службы) необходимо заменять, что влечет известные затраты. Использование драгоценных металлов дорого и поэтому должно удерживаться на минимально возможном уровне. С другой стороны, "каталитическая эффективность", которая является важным параметром и мерой для долговременных высоких конверсий исходных материалов и хорошего выхода, обычно повышается с увеличением доли драгоценных металлов.

Подходящим компромиссом с точки зрения срока службы, каталитической эффективности и использования драгоценных металлов оказался сплав PtRh5, который, как упоминается в EP 3056267 A1 и WO 01/87771 A1, зарекомендовал себя в качестве промышленного стандарта для катализаторов на основе драгоценных металлов для использования в установках среднего давления.

В основе изобретения стоит задача создать каталитическую систему для применения в установке среднего давления для окисления аммиака, с которой можно достичь более высокого выхода основного продукта NO по сравнению с промышленным стандартом и, тем самым, более высокой каталитической эффективности без снижения срока службы (потеря драгоценных металлов) и без усиления образования нежелательного побочного продукта N2O.

Кроме того, в основе изобретения стоит задача разработать способ окисления аммиака в установке среднего давления, который позволяет достичь сравнительно высокого выхода продукта, NO, без отрицательного влияния на срок службы и образование N2O.

Сущность изобретения

Что касается каталитической системы, указанная задача решена, согласно изобретению, на основе известной каталитической системы указанного во введении типа тем, что передняя группа содержит по меньшей мере один сетчатый слой из первой, богатой родием, проволоки из драгоценного металла, причем указанный, по меньшей мере один, сетчатый слой из богатой родием проволоки из драгоценного металла является самый передним сетчатым слоем, обращенным к свежему газу, и тем, что находящаяся ниже по потоку группа содержит сетчатые слои из второй, бедной родием проволоки из драгоценного металла, причем содержание родия в богатой родием проволоке из драгоценного металла больше или равно 7 вес.% и меньше или равно 9 вес.% и по меньшей мере на 1 процентный пункт выше, содержание родия в бедной родием проволоке из драгоценного металла.

Каталитическая система содержит катализаторную насадку, которая состоит из передней группы сетчатых слоев катализатора на основе платины и находящейся ниже по потоку группы сетчатых слоев катализатора, а также, возможно, решетчатых сеток, которые здесь подробнее не рассматриваются. Сетчатые слои катализатора катализаторной насадки образованы из одно- или многослойных катализаторных сеток из металлической проволоки на основе платины. Если не указано иное, для однослойных катализаторных сеток выражение "катализаторная сетка" используется также ниже как эквивалент "сетчатому слою катализатора".

Передняя группа содержит по меньшей мере один сетчатый слой катализатора. Находящаяся ниже по потоку группа, как правило, составляет наибольшую часть объема и веса каталитической системы и содержит большое число сетчатых слоев катализатора. Передняя группа и находящаяся ниже по потоку группа могут быть отделены друг от друга катализаторными сетками другого состава. Однако в предпочтительном случае они непосредственно примыкают друг к другу.

Передняя группа содержит самый передний в направлении потока свежего газа сетчатый слой катализатора, который состоит из богатой родием проволоки из драгоценного металла.

Катализаторные сетки обеих групп сотканы, связаны крючком или спицами из проволок из драгоценного металла, которые отличаются по своему составу. В богатой родием проволоке из драгоценного металла передняя группа имеет содержание родия по меньшей мере 7 вес.% и не выше 9 вес.%, и это по меньшей мере на 1 процентный пункт выше, чем весовая доля родия в бедной родием проволоке из драгоценного металла сетчатых слоев катализатора в находящейся ниже по потоку группе (таким образом, весовая для родия в ней составляет не более 6%).

Содержание родия в богатой родием проволоке из драгоценного металла передней группы, составляющее по меньшей мере 7 вес.%, выше, чем стандартное содержание, оптимизированное в отношении эффективности, срока службы и предотвращения образования N2O в промышленных установках производства азотной кислоты для работы при среднем давлении, которое составляет 5 вес.%. Поэтому удивительно, что при использовании богатой родием проволоки из драгоценного металла можно достичь более высокой каталитической эффективности без негативного влияния на срок службы и образование N2O. Однако этот результате достигается не тогда, когда все следующие в направлении течения свежего газа сетчатые слои катализатора также образованы из богатой родием проволоки из драгоценного металла, а лишь тогда, когда содержание родия уменьшается в направлении течения свежего газа, и сетчатые слои катализатора нижней по потоку группы образованы из металлической проволоки, бедной родием, при этом весовая доля родия не превышает 6 вес.%, а предпочтительно лежит в диапазоне значений промышленного стандарта 5 вес.%.

При использовании сплавов с содержанием родия ниже 7 вес.% в богатой родием проволоке из драгоценного металла повышение каталитической эффективности будет меньшим. При содержании родия более 9 вес.% при неблагоприятных условиях по давлению и температуре могут образовываться оксиды родия, что приводит к медленному снижению каталитической эффективности в течение срока службы каталитической системы.

Как правило, наибольшая доля от полного веса катализаторных сеток катализаторной насадки в каталитической системе, например, по меньшей мере 70%, приходится на сетчатые слои катализатора из бедной родием проволоки из драгоценного металла, и достаточно, чтобы на слои сеток передней группы из богатой родием проволоки из драгоценного металла приходилась меньшая весовая доля, например, менее 30%, предпочтительно менее 25% и особенно предпочтительно менее 20%. Оправдало себя, например, если передняя группа содержит не более трех сетчатых слоев.

Что касается высокой каталитической эффективности при одновременно минимальном или нулевом отрицательном влиянии на срок службы и образование N2O, оказалось полезным, если содержание родия в бедной родием проволоке из драгоценных металлов составляет от 4 до 6 вес.%, в частности, если доля родия в богатой родием проволоке из драгоценного металла составляет от 7,8 до 8,2 вес.%, и доля родия в бедной родием проволоке из драгоценного металла составляет от 4,8 до 5,2 вес.%.

Каталитическая система может содержать катализаторные сетки из металлической проволоки на основе другого драгоценного металла, такого как палладий или иридий, или из металлической проволоки из сплава, который помимо платины и родия содержит другой драгоценный металл или несколько других драгоценных металлов. Однако предпочтительно, чтобы как бедная родием проволока из драгоценного металла, так и богатая родием проволока из драгоценного металла состояли из бинарного сплава PtRh.

Неожиданно оказалось, что для повышения каталитической эффективности достаточно, если передняя группа сетчатых слоев будет образована исключительно самым передним сетчатым слоем. Это представляет собой особенно простой и поэтому предпочтительный вариант каталитической системы.

В этом отношении предпочтительным оказалось также, если самый передний сетчатый слой, например, в виде единственного слоя или нескольких слоев многослойной катализаторной сетки, уложен на сетчатые слои нижней по потоку группы. В этом случае проточный реактор, содержащий катализаторную насадку, находится в вертикальном положении, а направление потока является вертикальным и ориентировано сверху вниз.

При этом наложенный самый передний сетчатый слой образует часть катализаторной насадки. Для фиксации самого переднего сетчатого слоя достаточно трения и силы тяжести. Это упрощает производство каталитической системы и модернизацию существующих каталитических систем для получения каталитической системы согласно настоящему изобретению.

Кроме того, предпочтительным оказался вариант осуществления, в котором катализаторные сетки, расположенные друг за другом в направлении течения свежего газа, образуют катализаторную насадку из переднего ансамбля с тремя катализаторными сетками, имеющими первую среднюю поверхностную плотность, и расположенного за передним ансамблем, нижнего по потоку ансамбля сетчатых слоев катализатора, имеющих вторую среднюю поверхностную плотность, причем средняя поверхностная плотность переднего ансамбля на 1,5-29% меньше второй средней поверхностной плотности, и при этом первая средняя поверхностная плотность лежит в интервале от 410 до 530 г/м2, а вторая средняя поверхностная плотность в интервале от 540 до 790 г/м2.

Передний ансамбль объединяет три первые, если смотреть в направлении течения свежего газа, слоя катализаторных сеток. Он граничит с находящимся ниже по потоку ансамблем, который также содержит несколько сетчатых слоев катализатора.

Сетчатые слои катализатора перед их использованием по назначению имеют начальную номинальную поверхностную плотность, которая устанавливается, например, в спецификации или в другом предписании. Сетчатые слои катализатора ансамбля могут иметь одинаковые или разные номинальные поверхностные плотности. Рассматриваемая здесь средняя поверхностная плотность ансамбля определена как частное от деления суммы номинальных (начальных) поверхностных плотностей на число катализаторных сеток в соответствующем ансамбле. Одно- или многослойные катализаторные сетки состоят из металлической проволоки на основе драгоценного металла платины с диаметром d. Поверхностная плотность сетчатого слоя катализатора зависит, наряду с прочим, от диаметра соответствующей проволоки из драгоценного металла. Чем больше диаметр проволоки, тем выше поверхностная плотность при заданном размере петель.

Катализаторные сетки, объединенные в переднем ансамбле, имеют более низкую среднюю поверхностную плотность, чем катализаторные сетки ансамбля, находящегося ниже по потоку. Это снижает количество используемого драгоценного металла на величину от 1,5% до максимум 29%, предпочтительно максимум на 25% (по сравнению со второй средней поверхностной плотностью) и, кроме того, на передней части длины катализаторной насадки имеется меньшее заполнение пространства, что сопровождается меньшим использованием драгоценного металла и в то же время приводит к меньшей потере драгоценного металла.

Было показано, что уменьшение заполнения пространства обеспечивает хорошее протекание через катализаторную насадку при одновременно высокой механической стабильности, и что уменьшение количества используемого драгоценного металла не приводит к существенному снижению выхода оксидов азота, когда передний ансамбль ограничен небольшим числом более легких сетчатых слоев катализатора.

Вообще говоря, можно было бы ожидать, что экономия драгоценного металла будет также сопровождаться заметным снижением каталитической эффективности каталитической системы. Однако неожиданно оказалось, что каталитическую эффективность можно поддерживать по существу постоянной (в пределах погрешности измерения примерно 0,3 абсолютных процента), если одновременно удерживать небольшую разность между первой средней и второй средней поверхностными плотностями, а именно в диапазоне 1,5%-29% от второй средней поверхностной плотности, предпочтительно не более 25%.

Желаемое максимально возможное сохранение каталитической эффективности требует сравнительно узкого диапазона средних поверхностных плотностей сетчатых слоев катализатора первого и второго ансамбля, как указано выше. Особенно хорошо зарекомендовал себя вариант осуществления каталитической системы, в котором первая средняя поверхностная плотность находится в диапазоне от 415 до 510 г/м2, а вторая средняя поверхностная плотность в диапазоне от 575 до 710 г/м2.

Разница поверхностной плотности или средней поверхностной плотности может обуславливаться толщиной проволоки из драгоценного металла. Однако оказалось, что особенно выгодно, если сетчатые слои катализатора переднего и нижнего по потоку ансамблей будут выполнены из проволоки из драгоценного металла с одинаковой или примерно одинаковой толщины, а разница в поверхностной плотности будет обеспечиваться в основном разным ткацким или трикотажным переплетением катализаторных сеток. Соответственно, сетчатые слои катализатора переднего ансамбля состоят из связанной крючком трикотажной структуры с первым трикотажным переплетением и первым размером петель, или из тканой структуры с первым ткацким переплетением и первым размером петель, или из связанной на спицах трикотажной структуры с первым трикотажным переплетением и первым размером петель, а сетчатые слои катализатора нижнего по потоку ансамбля состоят из связанной крючком трикотажной структуры со вторым трикотажным переплетением и вторым размером петель, или из тканой структуры со вторым ткацким переплетением и вторым размером петель, или из связанной на спицах трикотажной структуры со вторым трикотажным переплетением и вторым размером петель, причем первый размер петель больше, чем второй размер петель.

Таким образом, разница в поверхностной плотности обусловлена не только или не исключительно разницей в толщине проволоки, но в основном различием ткацкого или трикотажного переплетения катализаторных сеток, а именно размером петель. Так, размер петель сетчатых слоев катализатора переднего ансамбля приводит по существу к среднему весу на единицу площади, который максимум на 29%, предпочтительно максимум на 25% меньше среднего веса на единицу площади сетчатых слоев катализатора нижнего по потоку ансамбля. Сетчатые слои катализатора нижнего по потоку ансамбля выполнены, например, в виде стандартных катализаторных сеток для работы при среднем давлении, из проволоки диаметром 76 мкм и имеют поверхностную плотность 600 г/м2.

Сравнительно более открытая конфигурация петель в сетчатых слоях катализатора переднего ансамбля может также способствовать лучшему использованию потока, установленного в катализаторной насадке, и, таким образом, более высокой селективности каталитической системы. Это связано с тем, что реакция в слоистой системе обычно протекает в передних (верхних) сетчатых слоях, в результате чего они испытывают особенно высокие тепловые и механические нагрузки. Благодаря более открытой конфигурации сеток в этой области можно нагрузку на верхние сетчатые слои распределить на находящиеся дальше вниз сетчатые слои, так что эффективность каталитической системы существенно не снижается, несмотря на меньшее использование драгоценных металлов.

Более легкие катализаторные сетки "переднего ансамбля" с первой, более низкой средней поверхностной плотностью могут одновременно образовывать сетчатые слои "передней группы" из богатого родием сплава; однако обычно, и это предпочтительно, эти элементы катализаторной насадки отличаются друг от друга.

Чем меньше индивидуальная поверхностная плотность отдельного сетчатого слоя катализатора, тем больше экономия драгоценного металла. С другой стороны, каталитическая эффективность каталитической системы при пониженной поверхностной плотности может снижаться. Поэтому в предпочтительном варианте осуществления каталитической системы предусмотрено, что индивидуальная поверхностная плотность сетчатых слоев катализатора переднего ансамбля является постоянной или последовательно увеличивается в направлении течения свежего газа.

Что касается способа, указанная выше техническая задача решена посредством способа упомянутого во введении типа тем, что свежий газ с содержанием аммиака от 9,5 до 12 об.% под давлением в интервале от 3,5 до 7 бар и температуре катализаторной сетки в интервале от 870°C до 920°C проводится с расходом в интервале от 6 до 16 тN/м2∙сут через каталитическую систему согласно настоящему изобретению.

При этом сокращение "тN/м2∙сут" означает "тонны азота (из аммиака) в сутки на эффективную площадь сечения в квадратных метрах. Способ рассчитан на работу в области средних давлений от 3,5 до 7 бар. При доле аммиака в свежем газе менее 9,5 об.% и расходе менее 6 тN/м2∙сут процесс сжигания может самопроизвольно остановиться. Содержание NH3 в свежем газе более 12 об.% близко к порогу безопасности для взрывоопасной смеси. При температуре катализаторной сетки ниже 870°C может происходить усиленное образования оксида родия, а при температуре катализаторной сетки выше 920°C усиливается испарение оксида платины. На температуру катализаторной сетки влияет температура подогрева свежего газа, которая предпочтительно лежит в интервале от 150°C до 220°C.

Дефиниции

Проволока из драгоценного металла

Под проволокой, содержащей драгоценный металл, понимается проволока, состоящая из драгоценного металла или содержащая значительную долю (> 50 вес.%) драгоценного металла. Сплав на основе платины содержит более 50 вес.% платины. Богатая родием проволока из драгоценного металла и бедная родием проволока из драгоценного металла состоят в основном их платины и родия. В качестве других компонентов сплава можно назвать, в частности, палладий, родий и рутений. Типичные диаметры проволоки из драгоценного металла составляют 40-120 мкм.

Установки среднего давления

В установках среднего давления окисление аммиака происходит при давлении в диапазоне от 3,5 до 7 бар. В этом диапазоне давлений в качестве стандарта приняты катализаторы на основе драгметаллов из металлической проволоки бинарного сплава PtRh5 с диаметром 76 мкм и поверхностной плотностью примерно 600 г/м2.

Катализаторная сетка

Однослойная или многослойная плоская текстильная структура, сотканная, связанная крючком или на спицах из проволоки или нескольких проволок из драгоценного металла. Формирование текстильной плоской структуры достигается переплетением одной или нескольких нитяных систем или проволочных систем в виде сетки.

Каталитическая система

Каталитическая система включает в себя катализаторную насадку, а также, как правило, решетчатую сетку или несколько решетчатых сеток, которые также могут быть сотканы или связаны крючком или на спицах из проволоки из драгоценного металла.

Катализаторная насадка

Конфигурация из нескольких катализаторных сеток, расположенных друг за другом в направлении течения свежего газа.

Пример осуществления

Далее изобретение поясняется на примерах осуществления и чертежах. Показано:

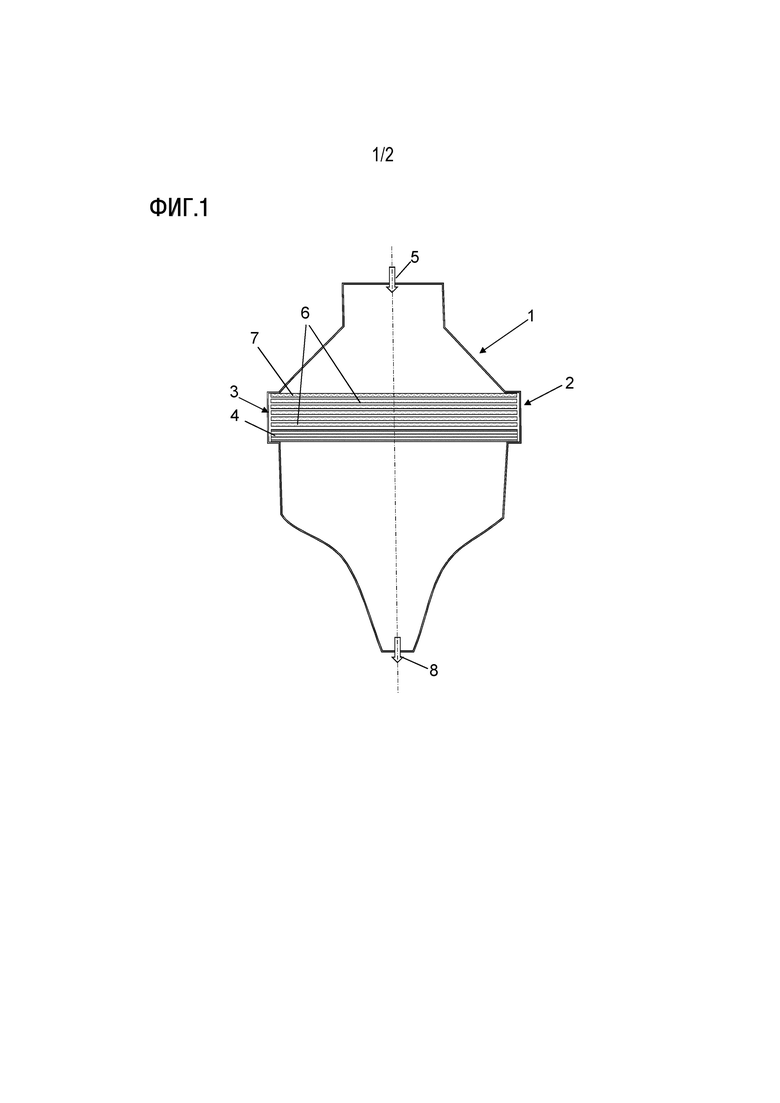

Фигура 1 схематически показывает установленный вертикально проточный реактор 1 для гетерогенного каталитического сжигания аммиака. Каталитическая система 2 образует собственно реакционную зону проточного реактора 1. Она содержит катализаторную насадку 3 и находящиеся ниже по потоку решетчатые сетки 4. Катализаторная насадка 3 содержит несколько расположенных друг за другом в направлении течения 5 свежего газа однослойных катализаторных сеток 6 из первой, сравнительно "бедной родием" PtRh-проволоки из драгоценного металла, на которую уложена следующая однослойная катализаторная сетка 7 из второй, сравнительно "богатой родием" PtRh-проволоки из драгоценного металла. Самая передняя в направлении течения 5 катализаторная сетка 7 образует единственный слой "передней группы сетчатых слоев катализатора", а остальные катализаторные сетки 6 образуют "нижнюю по потоку группу сетчатых слоев катализатора" в контексте изобретения. Примеры составов богатой родием и бедной родием проволоки из драгоценного металла и эффективность этих и аналогичных катализаторных сеточных систем подробнее поясняются далее. Варианты осуществления подробнее определены в таблицах 1-4.

Свежий газ представляет собой смесь воздуха и аммиака с номинальным содержанием аммиака 10,7 об.%. Его нагревают до температуры подогрева 175°C и вводят в реактор 1 сверху при повышенном давлении 5 бар. При входе в катализаторную насадку 3 газовая смесь воспламеняется и затем протекает экзотермическая реакция сжигания, которая охватывает всю катализаторную насадку 3. При этом имеет место следующая основная реакция:

При этом аммиак (NH3) превращается в моноксид азота (NO) и воду (H2O). Образованный моноксид азота (NO) реагирует в стекающей реакционной газовой смеси (символически обозначенной стрелкой 8, указывающей направление течения газовой смеси) с избыточным кислородом с образованием диоксида азота (NO2), который реагирует с водой в находящейся дальше абсорбционной установке с образованием азотной кислоты (HNO3).

Катализаторные сетки 6, 7 представляют собой текстильные плоские образования, которые получены машинной вязкой из металлической проволоки диаметром 76 мкм из различных бинарных сплавов платина-родий. В проточном реакторе 1 испытывали каталитические системы, определенные в таблицах 1-4.

В испытательных реакторах катализаторная насадка содержит шесть однослойных катализаторных сеток 6,7 которые связаны спицами из металлической проволоки из бинарного сплава PtRh. Последовательность присвоения обозначения в таблицах указывает расположение в направлении течения свежего газа. Кроме того, во всех реакторах предусмотрены решетчатые сетки 4, которые состоят из шести активных дренажных сетчатых слоев ("решетчатые сетки") из сплава Pd82.5Pt15Rh2.5.

При этом эталонный реактор согласно таблице 1 представляет собой реактор, соответствующий современному промышленному стандарту для установок среднего давления. Однослойные катализаторные сетки образованы из проволоки из драгоценного металла с диаметром проволоки 76 мкм. Поверхностная плотность используемых катализаторных сеток из PtRh5 составляет, как указано в колонке "Поверхностная плотность на слой", 600 г/м2. Таким образом, сумма поверхностных плотностей всех слоев L1-L6 катализаторной насадки составляет 3600 г/м2. Поверхностные плотности являются номинальными начальными поверхностными плотностями, какие в соответствии со стандартом могут быть достигнуты с проволокой из драгоценного металла с диаметром проволоки 76 мкм.

Таблица 1. Эталонный реактор

В следующих таблицах 2-4 приводятся данные для испытательных реакторов R1-R3. В колонке "принадлежность к ансамблю" цифра "1" относится к отнесению соответствующего сетчатого слоя катализатора к передней группе (далее называемой также "группа 1"), а цифра "2" показывает отнесение соответствующих сетчатых слоев катализатора к нижней по потоку группе (далее называемой также "группа 2"). Во всех испытательных реакторах R1-R3 только самый передний сетчатый слой катализатора L1 образует "переднюю группу" в контексте изобретения; эта группа дополнительно выделена серой штриховкой.

Таблица 2. Испытательный реактор R1

[г/м2]

В испытательном реакторе R1 верхний сетчатый слой катализатора состоит из сплава PtRh8, а остальные катализаторные сетки состоят из обычного сплава PtRh5, как у эталонного реактора.

Таблица 3. Испытательный реактор R2

[г/м2]

В испытательном реакторе R2 верхний сетчатый слой катализатора состоит из сплава PtRh10, а остальные катализаторные сетки состоят также из обычного сплава PtRh5, как у эталонного реактора.

Таблица 4. Испытательный реактор R3

[г/м2]

В испытательном реакторе R3 самый верхний сетчатый слой катализатора состоит из сплава PtRh8 и имеет поверхностную плотность 600 г/м2. Два непосредственно примыкающих к нему сетчатых слоя катализатора состоят из сплава PtRh5 и имеют трикотажное переплетение с более крупным размером петель, что приводит к сравнительно низкой поверхностной плотности 421 г/м2. Два последних слоя катализаторных сеток катализаторной насадки также состоят из сплава PtRh5 с поверхностной плотностью 600 г/м2. Количество используемых драгоценных металлов в реакторе R3 на 358 г/м2 меньше, чем в эталонным реакторе и испытательном реакторе R1.

Сетчатые слои L1-L3 образуют передний ансамбль в контексте предпочтительного варианта осуществления изобретения, при этом экономия драгоценного металла по сравнению со стандартным реактором является результатом того, что катализаторные сетки переднего ансамбля имеют содержание драгоценных металлов, которое в узких пределах ниже, чем у катализаторных сеток нижнего по потоку ансамбля. В примере осуществления средняя поверхностная плотность переднего ансамбля составляет 481 г/м2, что примерно на 20% ниже средней поверхностной плотности находящегося ниже по потоку ансамбля со слоями катализаторных сеток L4-L6.

Испытательные реакторы работали в следующих идентичных условиях испытания:

С интервалами примерно 24 ч измеряли изменение каталитической эффективности как выхода NO и доли образующегося N2O как побочного продукта. Для каждого испытательного реактора R1-R4 получено по пять результатов измерений.

Измерение каталитической эффективности (то есть, выхода продукта NO) происходило следующим образом:

1. Сначала проверялось, что срок службы каталитической системы сравним с таковым для эталонного реактора и что каталитическая система подходит для полного превращения используемого аммиака. Это означает, что NH3 больше не присутствует в продуктовом газе в сколько-нибудь заметном количестве, что проверялось путем масс-спектрометрического исследования продуктового газа.

2. Одновременный отбор пробы смеси NH3/воздух перед катализаторной насадки и пробы продуктового газа после нее в отдельные откачиваемые колбы. Массу газа определяли взвешиванием.

3. Смесь NH3 с воздухом поглощали дистиллированной водой и титровали серной кислотой 0,1Н и метиловым красным в соответствии с изменением цвета.

4. Полученные нитрозные газы поглощали 3%-ным раствором пероксида натрия и титровали 0,1Н раствором гидроксида натрия и метиловым красным в соответствии с изменением цвета.

5. Каталитическую эффективность Eta рассчитывали из выражения: Eta=100xCn/Ca, где Ca означает среднюю концентрацию NH3 по 7 отдельным измерениям в свежем газе в весовых процентах, а Cn означает среднюю концентрацию NOx по 7 отдельным измерениям, выраженную в весовых процентах NH3, который окислился до NOx.

6. Отдельно посредством газовой хроматографии определяли объемную долю N2O в продуктовом газе.

Результаты измерений сведены в таблице 5. Порядковый номер измерения, указанный в колонке 1, приблизительно соответствует продолжительности работы каталитической системы в днях. В колонках таблицы 5, обозначенных "NO-NORef", разница в выходе моноксида азота по сравнению с эталонным реактором приводится в абсолютных процентных пунктах (например, измерение № 1 для реактора R1 дает выход NO 96,2% и, тем самым, для измеренного значения 95,3% для эталонного реактора получается разность NO-NORef, равная +0,9 процентных пункта). В колонках, обозначенных "N2O-N2ORef", разница в выходе закиси азота по сравнению с эталонным реакторам указана в объемных частях на миллион.

Таблица 6

об.%

об.ч./млн

Результаты измерений

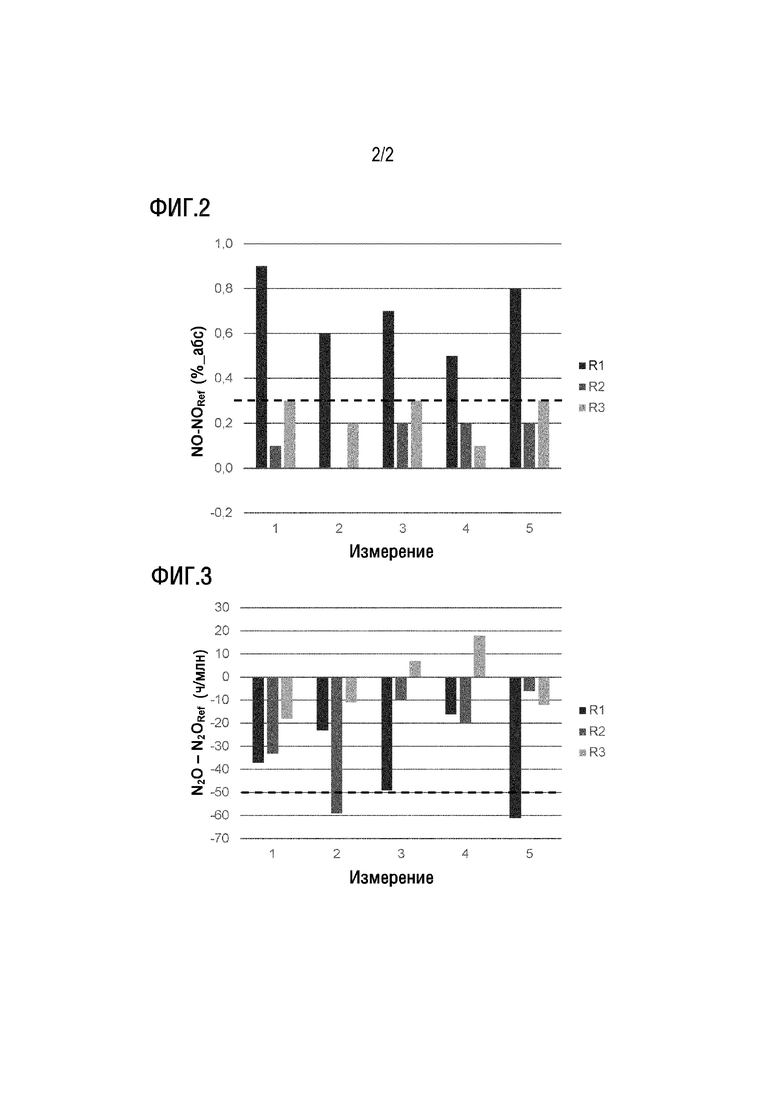

Результаты измерений, приведенные в таблице 5, представлены графически в виде диаграмм на фигурах 2 и 3 и поясняются далее с обращением к этим фигурам.

Диаграмма на фиг. 2 показывает для реакторов R1-R3 меру каталитической эффективности для производительности азота 12 N/м2∙сут. По оси y отложена разница выхода моноксида азота по сравнению с эталонным реактором "NO-NORef" в абсолютных процентных пунктах (%_абс.). По оси x цифрами от 1 до 5 обозначен порядковый номер соответствующего измерения.

Соответственно, для реактора R1 имеется заметно более высокая эффективность превращения в NO по сравнению с эталонным реактором, отвечающим промышленному стандарту. Повышение эффективности колеблется в пределах 0,6%, что при типичном используемом количестве аммиака в промышленном реакторе с производительностью около 12 тN/м2∙сут означает дополнительную массу 154 кг NO/м2∙сут.

Реактор R3, несмотря на меньшее использование драгоценных металлов, имеет каталитическую эффективность, которая в пределах погрешности сравнима с выходом для эталонного реактора. Погрешность измерений составляет примерно ±0,3 процентных пункта, как показано пунктирной линией. Однако, так как первый слой имеет более высокую поверхностную плотность, чем нижние слои первого ансамбля, заметного увеличения эффективности, как у реактора 1, не наблюдается.

Реактор R2 демонстрирует выход основного продукта NO, который с учетом погрешности измерения не превышает выхода эталонного реактора. Этот эффект для реактора R2 можно объяснить только очень высоким содержанием родия в переднем слое катализаторной сетки L1. Таким образом, реактор R2 не демонстрирует улучшенной каталитической эффективности и поэтому представляет собой сравнительный пример для изобретения.

Диаграмма на фиг. 3 показывает результаты измерения образования N2O в испытательных реакторах R1-R3. По оси y отложена разница (N2O-N2ORef), в об.ч./млн, количества закиси азота в продуктовом газе по сравнению с эталонным реактором. На оси x снова цифрами от 1 до 5 обозначен порядковый номер соответствующего измерения.

Соответственно, во всех испытательных реакторах R1-R3 количество образованного N2O с учетом погрешности измерения сопоставимо с таковым в эталонном реакторе. Стандартная ошибка измерения составляет приблизительно ±50 об.ч./млн и также обозначена пунктирной линией.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, А ТАКЖЕ СПОСОБ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ АММИАКА ДО ОКСИДОВ АЗОТА В УСТАНОВКЕ СРЕДНЕГО ДАВЛЕНИЯ | 2020 |

|

RU2808516C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПРОТОЧНОГО РЕАКТОРА И СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АММИАКА | 2023 |

|

RU2816117C1 |

| ТРЕХМЕРНЫЕ КАТАЛИТИЧЕСКИЕ СЕТКИ, СПЛЕТЕННЫЕ В ДВА ИЛИ БОЛЕЕ СЛОЕВ | 2002 |

|

RU2298433C2 |

| Катализаторная сетка и установка для каталитического окисления аммиака | 2016 |

|

RU2678681C1 |

| Каталитическая система для конверсии аммиака | 2017 |

|

RU2638927C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2205151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМЫХ СЕТОК ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ ДЛЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1992 |

|

RU2017520C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1994 |

|

RU2069585C1 |

| ПАКЕТ ГАЗОПРОНИЦАЕМЫХ СЕТОК ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ ДЛЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1999 |

|

RU2150389C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ПЛАТИНОИДОВ ПРИ КАТАЛИТИЧЕСКОМ ОКИСЛЕНИИ АММИАКА | 1997 |

|

RU2119381C1 |

Настоящее изобретение относится к каталитической системе для каталитического сжигания аммиака с образованием оксидов азота в установке среднего давления и к способу каталитического сжигания аммиака до оксидов азота в установке среднего давления. Описана каталитическая система (1) для каталитического сжигания аммиака до оксидов азота в установке среднего давления, с одно- или многослойными катализаторными сетками (6; 7), сотканными или связанными на спицах или крючком из металлической проволоки на основе драгоценного металла платины, которые, располагаясь друг за другом в направлении (5) течения свежего газа, образуют переднюю группу сетчатых слоев (7) и по меньшей мере одну находящуюся за передней группой нижнюю по потоку группу сетчатых слоев (6), причем передняя группа содержит по меньшей мере один сетчатый слой (7) из первой, богатой родием, проволоки из драгоценного металла, при этом указанный, по меньшей мере один, сетчатый слой (7) из богатой родием проволоки из драгоценного металла является самым передним, обращенным к свежему газу сетчатым слоем (7), причем находящаяся ниже по потоку группа содержит сетчатые слои (6) из второй бедной родием проволоки из драгоценного металла, причем богатая родием проволока из драгоценного металла и бедная родием проволока из драгоценного металла состоят в основном из платины и родия, и содержание родия в богатой родием проволоке из драгоценного металла больше или равно 7 вес.% и меньше или равно 9 вес.%, и содержание родия в бедной родием проволоке из драгоценного металла лежит в диапазоне от 4 до 6 вес.%. Также описан способ каталитического сжигания аммиака до оксидов азота в установке среднего давления путем пропускания свежего газа, содержащего аммиак и кислород, через каталитическую систему (2), при этом аммиак сжигается, причем свежий газ с содержанием аммиака от 9,5 до 12 об.% под давлением в интервале от 3,5 до 7 бар и температуре катализаторной сетки в интервале от 870°C до 920°C проводится с расходом в интервале от 6 до 16 тN/м2⋅сут через вышеописанную каталитическую систему (2). Технический результат - предоставление каталитической системы для применения в установке среднего давления, с которой можно достичь высокого срока службы и высокого выхода основного продукта NO. 2 н. и 10 з.п. ф–лы, 6 табл., 3 ил.

1. Каталитическая система (1) для каталитического сжигания аммиака до оксидов азота в установке среднего давления с одно- или многослойными катализаторными сетками (6; 7), сотканными или связанными на спицах или крючком из металлической проволоки на основе драгоценного металла платины, которые, располагаясь друг за другом в направлении (5) течения свежего газа, образуют переднюю группу сетчатых слоев (7) и по меньшей мере одну, находящуюся за передней группой нижнюю по потоку группу сетчатых слоев (6), отличающаяся тем, что передняя группа содержит по меньшей мере один сетчатый слой (7) из первой, богатой родием, проволоки из драгоценного металла, причем указанный, по меньшей мере один, сетчатый слой (7) из богатой родием проволоки из драгоценного металла является самым передним, обращенным к свежему газу сетчатым слоем (7), и тем, что находящаяся ниже по потоку группа содержит сетчатые слои (6) из второй, бедной родием, проволоки из драгоценного металла, причем богатая родием проволока из драгоценного металла и бедная родием проволока из драгоценного металла состоят в основном из платины и родия, и содержание родия в богатой родием проволоке из драгоценного металла больше или равно 7 вес.% и меньше или равно 9 вес.%, и содержание родия в бедной родием проволоке из драгоценного металла лежит в диапазоне от 4 до 6 вес.%.

2. Каталитическая система по п. 1, отличающаяся тем, что содержание родия в богатой родием проволоке из драгоценного металла составляет от 7,8 до 8,2 вес.%, а содержание родия в бедной родием проволоке из драгоценного металла составляет от 4,8 до 5,2 вес.%.

3. Каталитическая система по одному из предыдущих пунктов, отличающаяся тем, что богатая родием проволока из драгоценного металла и бедная родием проволока из драгоценного металла состоят из платины и родия.

4. Каталитическая система по одному из предыдущих пунктов, отличающаяся тем, что передняя группа сетчатых слоев (6) составляет менее 30%, предпочтительно менее 25% и особенно предпочтительно менее 20% от общего веса всех катализаторных сеток катализаторной насадки (3).

5. Каталитическая система по одному из предыдущих пунктов, отличающаяся тем, что передняя группа содержит максимум три сетчатых слоя (7).

6. Каталитическая система по одному из предыдущих пунктов, отличающаяся тем, что передняя группа сетчатых слоев (7) образована из самого переднего сетчатого слоя (7).

7. Каталитическая система по п. 6, отличающаяся тем, что самый передний сетчатый слой (7) уложен на сетчатые слои (6) группы, находящейся ниже по потоку.

8. Каталитическая система по одному из предыдущих пунктов, отличающаяся тем, что катализаторные сетки (6; 7), расположенные друг за другом в направлении потока (5) свежего газа, образуют катализаторную насадку (3) из переднего ансамбля с тремя катализаторными сетками, имеющими первую среднюю поверхностную плотность, и расположенного за передним ансамблем нижнего по потоку ансамбля сетчатых слоев катализатора со второй средней поверхностной плотностью, причем средняя поверхностная плотность переднего ансамбля меньше второй средней поверхностной плотности на 1,5-29 вес.%, и тем, что первая средняя поверхностная плотность составляет от 410 до 530 г/м2, а вторая средняя поверхностная плотность составляет от 540 до 790 г/м2.

9. Каталитическая система по п. 8, отличающаяся тем, что уменьшение веса составляет максимум 25%, и при этом средняя поверхностная плотность лежит в интервале от 415 до 510 г/м2, а вторая средняя поверхностная плотность в интервале от 575 до 710 г/м2.

10. Каталитическая система по п. 8 или 9, отличающаяся тем, что сетчатые слои катализатора переднего ансамбля состоят из связанной крючком трикотажной структуры с первым трикотажным переплетением и первым размером петель, или из тканой структуры с первым ткацким переплетением и первым размером петель, или из связанной на спицах трикотажной структуры с первым трикотажным переплетением и первым размером петель, а сетчатые слои катализатора нижнего по потоку ансамбля состоят из связанной крючком трикотажной структуры со вторым трикотажным переплетением и вторым размером петель, или из тканой структуры со вторым ткацким переплетением и вторым размером петель, или из связанной на спицах трикотажной структуры со вторым трикотажным переплетением и вторым размером петель, причем первый размер петель больше, чем второй размер петель.

11. Каталитическая система по одному из пп. 8-10, отличающаяся тем, что поверхностная плотность сетчатых слоев катализатора переднего ансамбля является постоянной или последовательно увеличивается в направлении (5) течения свежего газа.

12. Способ каталитического сжигания аммиака до оксидов азота в установке среднего давления путем пропускания свежего газа, содержащего аммиак и кислород, через каталитическую систему (2), при этом аммиак сжигается, причем свежий газ с содержанием аммиака от 9,5 до 12 об.% под давлением в интервале от 3,5 до 7 бар и температуре катализаторной сетки в интервале от 870°C до 920°C проводится с расходом в интервале от 6 до 16 тN/м2⋅сут через каталитическую систему (2) по одному из пп. 1-11.

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИХЛОРАЛКЕН-1-ил-0- АЛКИЛКСАНТ01 ЕНАТОВ | 0 |

|

SU187771A1 |

| Способ сухой перегонки твердого горючего материала | 1926 |

|

SU11065A1 |

| Советы молодой семье | |||

| Вязание на спицах | |||

| З.С.Гай-Гулина, 1959 г | |||

| WO 02062466 A2, 15.08.2002 | |||

| WO 2018151733 A1, 23.08.2018 | |||

| Способ утилизации пыли бетоносмесительных узлов | 1974 |

|

SU504723A1 |

| CN 102935363 A, 20.02.2013 | |||

| ПАКЕТ ГАЗОПРОНИЦАЕМЫХ СЕТОК ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ ДЛЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1999 |

|

RU2150389C1 |

| ПЛАТИНОИДНЫЙ СЕТОЧНЫЙ КАТАЛИЗАТОР | 2005 |

|

RU2294239C1 |

Авторы

Даты

2023-11-28—Публикация

2020-01-09—Подача