Изобретение относится к ферритной нержавеющей стали, к способу ее производства и к ее применению в получаемых механической сваркой деталях, подверженных действию высоких температур, таких как элементы выхлопных систем двигателей внутреннего сгорания.

Для некоторых применений ферритных нержавеющих сталей, таких как детали, располагающиеся в горячих участках выхлопных систем двигателей внутреннего сгорания, оборудованных системой снижения загрязнений с мочевиной или аммиаком (частные автомобили, грузовики, строительная техника, сельскохозяйственные машины или транспортные машины для морских перевозок), обеспечивающей восстановление окислов азота, одновременно требуются:

- хорошая устойчивость к окислению;

- хорошая механическая прочность при высокой температуре, то есть сохранение высоких механических свойств и хорошей устойчивости к деформации ползучести и тепловой усталости;

- и хорошее сопротивление коррозии мочевиной, аммиаком, их продуктами разложения.

Действительно, эти детали подвержены влиянию температур между 150 и 700°C и переносят воздействие водно-мочевинной смеси (в типичном случае 32,5% мочевины и 67,5% воды), или смеси аммиака и воды, или чистого аммиака. Продукты разложения мочевины и аммиака также могут приводить к разрушению деталей линии выпуска.

Механическая устойчивость при высокой температуре также должна быть приспособлена к тепловым циклам, связанным с фазами ускорения и замедления двигателей. Кроме того, металл должен обладать хорошей холодной формуемостью, чтобы поддаваться формованию изгибом или гидравлической вытяжкой, а также хорошей свариваемостью.

Имеются различные марки ферритных нержавеющих сталей, отвечающих специфическим требованиям различных участков выхлопных систем.

Так, известны ферритные нержавеющие стали с 17% Cr, стабилизированные 0,14% титана и 0,5% ниобия (тип EN 1.4509, AISI 441), обеспечивающие возможность применения при температурах вплоть до 950°C.

Также известны ферритные нержавеющие стали с более низким содержанием хрома, например стали с 12% Cr, стабилизированные 0,2% титана (тип EN 1.4512 AISI 409), для максимальных температур ниже 850°C, стали с 14% Cr, стабилизированные 0,5% ниобия без добавления титана (тип EN 1.4595) для максимальных температур ниже 900°C. Они имеют высокую температурную устойчивость, эквивалентную устойчивости предыдущих марок, но с лучшей способностью к формованию.

Наконец, для очень высоких температур в диапазоне вплоть до 1050°C или для повышенной устойчивости к тепловой усталости известна альтернатива марке EN 1.4521 AISI444 с 19% Cr, стабилизированными 0,6% ниобия и содержанием 1,8% молибдена (см. документ EP 1818422).

Однако, несмотря на их хорошие механические свойства при повышенных температурах и при окислении в стандартной атмосфере выхлопного газа, упомянутые ферритные марки чрезмерно корродируют на границах зерен в присутствии смеси воды, мочевины и аммиака и при температурах между 150 и 700°C. Это делает такие стали недостаточно подходящими для применения в выхлопных системах, оснащенных системами снижения загрязнений с мочевиной или аммиаком, которые часто имеются, например, в автомобилях с дизельным двигателем.

Кроме того, было отмечено, что явления межзерновой коррозии под действием мочевины усугублялись в случае применения аустенитных марок, как стабилизированных, так и без стабилизирующих добавок (типы EN 1.4301 AISI 304, EN 1.4541 AISI 321 или EN 1.4404 AISI 316L). Поэтому такие марки не полностью удовлетворяют решению возникающих проблем.

Цель настоящего изобретения состоит в решении упомянутых выше проблем коррозии. В частности, ставится задача обеспечения пользователей двигателей, оснащенных системой снижения загрязнений в выхлопных газах с помощью мочевины или аммиака, ферритной нержавеющей сталью, которая по сравнению с известными, предназначаемыми для этой цели марками, имела бы улучшенное сопротивление коррозии под действием смеси воды, мочевины и аммиака.

Эта сталь должна также сохранять хорошую устойчивость в условиях высоких температур, то есть высокую стойкость к деформации ползучести, тепловой усталости и стойкость к окислению при температурах применения, которые изменяются в периодическом режиме и которые могут достигать нескольких сотен градусов Цельсия, а также способность к холодному формованию и свариваемость, эквивалентные этим показателям марки EN 1.4509 AISI 441, то есть гарантирующим в испытаниях на растяжение минимальное удлинение при разрыве в 28%, с механическими свойствами при растяжении в типичном случае 300 МПа для предела упругости Re и 490 МПа для прочности при растяжении Rm.

Наконец, должна быть превосходной механическая прочность сварных швов выхлопных систем, изготовленных из этой стали.

В этой связи целью настоящего изобретения является лист ферритной нержавеющей стали, имеющей следующую композицию, в массовых процентах:

- следовые количества ≤C≤0,03%;

- 0,2%≤Mn≤1%;

- 0,2%≤Si≤1%.

- следовые количества ≤S≤0,01%;

- следовые количества ≤P≤0,04%;

- 15%≤Cr≤22%;

- следовые количества ≤Ni≤0,5%;

- следовые количества ≤Mo≤2%;

- следовые количества ≤Cu≤0,5%;

- 0,160%≤Ti≤1%;

- 0,02%≤Al≤1%;

- 0,2%≤Nb≤1%;

- следовые количества ≤V≤0,2%;

- 0,009%≤N≤0,03%; предпочтительно между 0,010% и 0,020%;

- следовые количества ≤Co≤0,2%;

- следовые количества ≤Sn≤0,05%;

- редкоземельные элементы (РЗЭ) ≤0,1%;

- следовые количества ≤Zr≤0,01%;

- остальное железо и неизбежные примеси, появляющиеся в ходе выработки,

- содержание Al и редкоземельных элементов (РЗЭ) удовлетворяет зависимости: Al+30×РЗЭ≥0,15%;

- содержание Nb, C, N и Ti в % удовлетворяет зависимости:

1/[Nb+(7/4)×Ti-7×(С+N)]≤3;

при этом указанный лист имеет полностью рекристаллизованную структуру и средний размер ферритного зерна между 25 и 65 мкм.

Целью изобретения являются также два способа производства листовой ферритной нержавеющей стали предыдущего типа.

Согласно первому способу:

- получают сталь, имеющую упомянутую выше композицию;

- из этой стали с помощью литья изготавливают заготовку;

- заготовку доводят до температуры более 1000°C и менее 1250°C и далее заготовку подвергают горячей прокатке для получения горячекатаного листа с толщиной между 2,5 и 6 мм;

- указанный горячекатаный лист подвергают холодной прокатке при температуре менее 300°C, выполняемой в одну стадию или в несколько стадий, разделенных этапами промежуточного отжига;

- выполняют конечный отжиг холоднокатаного листа при температуре между 1000 и 1100°C в течение периода времени между 10 секундами и 3 минутами для получения полностью рекристаллизованной структуры со средними размерами зерна между 25 и 65 мкм.

Согласно второму способу:

- получают сталь, имеющую упомянутую выше композицию;

- из этой стали с помощью литья изготавливают заготовку;

- заготовку доводят до температуры более 1000°C и менее 1250°C, предпочтительно между 1180°C и 1200°C, и далее заготовку подвергают горячей прокатке для получения горячекатаного листа с толщиной между 2,5 и 6 мм;

- подвергнутый холодной прокатке лист отжигают при температуре между 1000 и 1100°C в течение периода времени между 30 секундами и 6 минутами;

- горячекатаный лист подвергают холодной прокатке при температуре менее 300°C, выполняемой в одну стадию или в несколько стадий, разделенных этапами промежуточного отжига;

- выполняют конечный отжиг холоднокатаного листа при температуре между 1000 и 1100°C в течение периода времени между 10 секундами и 3 минутами для получения полностью рекристаллизованной структуры со средними размерами зерна между 25 и 65 мкм.

В обоих способах температура горячей прокатки предпочтительно составляет между 1180°C и 1200°C.

Предпочтительно в обоих способах температура конечного отжига составляет между 1050°C и 1090°C.

Целью изобретения также является применение такого стального листа во включающем формование и сварку производстве деталей, предназначенных для применения в условиях периодического воздействия температур между 150°C и 700°C и воздействия смеси воды, мочевины и аммиака, или мочевины, или аммиака.

Они могут быть, в частности, деталями выхлопных систем двигателей внутреннего сгорания, оснащенных каталитической системой снижения выбросов окислов азота посредством впрыскивания мочевины или аммиака.

Понятно, что данное изобретение основано на применении листов ферритной нержавеющей стали, имеющих указанную композицию и структуру, в отношении которых авторы изобретения обнаружили, что они особенно хорошо подходят для решения упоминаемых выше технических проблем.

Средний размер зерен между 25 и 65 мкм является важным признаком изобретения, и этот показатель контролируется как присутствием нитридов и карбонитридов титана и ниобия, так и температурой выполнения конечного отжига.

Слишком низкий размер зерна повышает твердость металла, тем самым ограничивая его способность к формованию, ускоряет диффузию образующегося при разложении мочевины азота (так как плотность границ зерен оказывается более высокой, чем в случае изобретения) и снижает сопротивление ползучести.

Напротив, слишком крупный размер зерна заметно уменьшает ударную вязкость металла в зонах сварки (в частности, в областях термического влияния) и ухудшает внешний вид деталей после формования (эффект «апельсиновой корки»).

Обеспечение размера зерна в среднем диапазоне величин согласно изобретению позволяет избежать этих недостатков.

Далее изобретение подробно описывается с обращением к следующим фигурам:

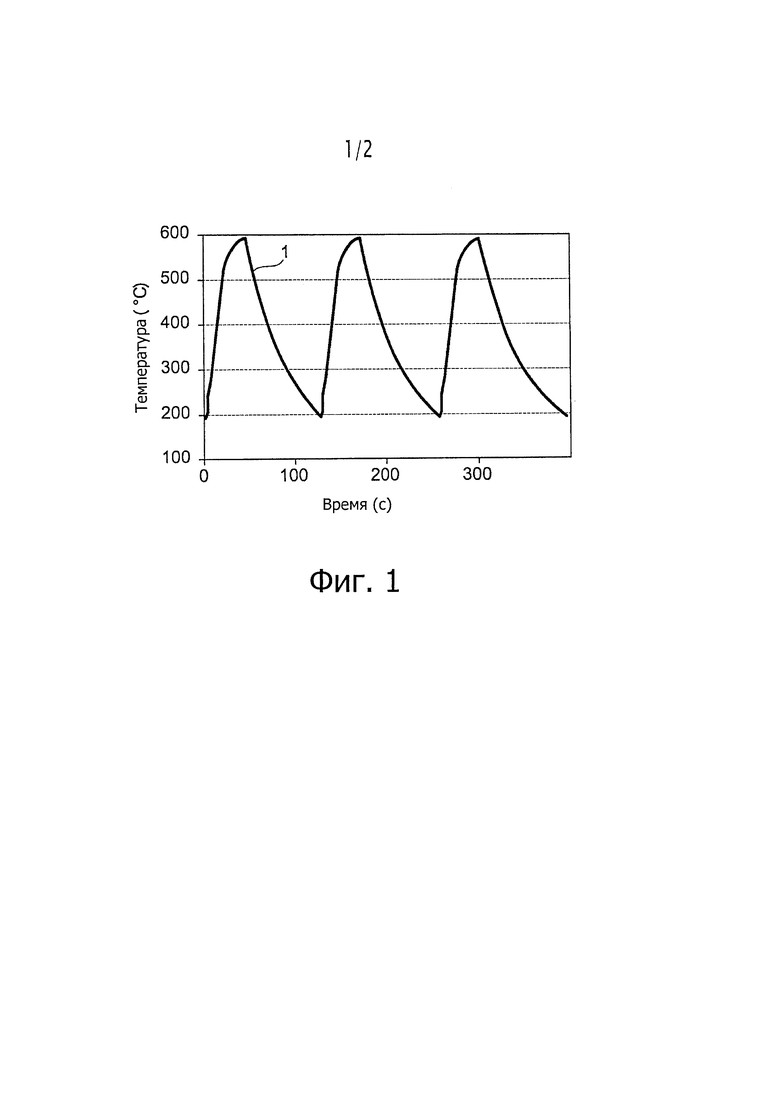

фиг. 1 представляет тепловой цикл, которому образцы подвергались во время описываемых далее испытаний;

фиг. 2 показывает микрофотографию сечения по толщине первых 0,150 мм образца стали сравнения после испытания на коррозию с мочевиной;

фиг. 3 представляет микрофотографию сечения по толщине первых 0,150 мм образца стали согласно изобретению после коррозионного испытания с мочевиной, выполненного под теми же условиями, что и сталь на фиг. 2.

Прежде всего будет обосновано присутствие различных химических элементов и диапазоны их содержания. Все величины содержания даны в массовых процентах.

Углерод мог бы улучшить механические свойства при высокой температуре, в частности сопротивление ползучести. Однако из-за его очень низкой растворимости в феррите, при температурах между около 600°C и 900°C углерод проявляет тенденцию к осаждению в виде карбидов M23C6 или M7C3, например карбидов хрома. Это осаждение, обычно происходящее на границах зерен, может приводить к истощению содержания хрома вблизи этих границ и вследствие этого к повышению чувствительности металла к межзерновой коррозии. С таким повышением чувствительности можно, в частности, столкнуться в зонах термического влияния (HAA), которые нагреваются до очень высокой температуры во время сварки. Поэтому для того чтобы получить удовлетворительную устойчивость к межзерновой коррозии, а также чтобы не снижать формуемость, содержание углерода должно быть невысоким, а именно ограниченным 0,03%. Кроме того, содержание углерода должно соответствовать соотношениям с ниобием, титаном и азотом, как будет объяснено далее.

Марганец улучшает адгезию оксидного слоя, защищая металл против коррозии, когда его содержание превышает 0,2%. Однако за пределами 1% кинетика горячего окисления становится слишком интенсивной и развивается менее плотный оксидный слой, образованный шпинелью и хромом. Поэтому содержание марганца должно находиться в границах этих двух пределов.

Так же, как и хром, кремний является очень эффективным элементом для увеличения устойчивости к окислению в течение тепловых циклов. Для обеспечения выполнения этой роли необходимо его минимальное содержание в 0,2%. Однако для того чтобы не уменьшать способность к горячей прокатке и пригодности к холодному формованию, содержание кремния должно быть ограничено 1%.

Сера и фосфор в значительных количествах являются нежелательными примесями, так как они уменьшают пластичность в горячем состоянии и формуемость. Кроме того, фосфор легко выделяется в границах зерен и ухудшает их когезию. В этой связи содержание серы и фосфора должно быть ниже или равным 0,01% и 0,04% соответственно. Эти максимальные величины содержания обеспечиваются тщательным выбором сырья и/или металлургических переделов, выполняемых на жидком металле в ходе выработки.

Хром является важным для стабилизации ферритной фазы и элементом, увеличивающим устойчивость к окислению. С учетом других элементов, присутствующих в стали изобретения, для получения ферритной структуры при всех температурах применения и обеспечения хорошей устойчивости к окислению его минимальное содержание должно быть равным или более 15%. Однако его максимальное содержание не должно превышать 22%, в ином случае это чрезмерно увеличило бы механическую прочность при комнатной температуре, что снижает способность к формованию или содействует хрупкости вследствие расслоения феррита при температуре около 475°C.

Никель является гаммагенным элементом, который увеличивает пластичность стали. Для сохранения однофазной ферритной структуры при всех условиях его содержание должно быть менее или равным 0,5%.

Молибден улучшает устойчивость к точечной коррозии, но ухудшает способность к формованию и пластичность. Поэтому этот элемент не является обязательным и его содержание ограничивается 2%.

Медь обладает эффектом обеспечения твердости при повышенных температурах, что может быть благоприятным. Однако ее присутствие в слишком большом количестве снижает пластичность при горячей прокатке и ухудшает свариваемость. В этой связи содержание меди должно быть равным или меньшим 0,5%.

Алюминий является важным элементом для данного изобретения. Действительно, либо совместно с редкоземельными элементами (РЗЭ), либо без них он улучшает сопротивление коррозии под действием мочевины, если выполняется зависимость Al+30×РЗЭ≥0,15% и если, кроме того, обеспечивается стабилизация металла титаном или ниобием. Синергия между элементами Ti, Nb, Al и РЗЭ в отношении ограничения диффузии азота к границам зерна, например, при разложении мочевины демонстрируется экспериментами, которые будут описаны позже.

Кроме того, алюминий, как ассоциированный с редкоземельными элементами, так и не ассоциированный с ними, сильно улучшает механическую прочность сварных швов MIG/MAG (более высокая прочность HAA). Однако это улучшение наблюдается только для ферритных нержавеющих сталей, образуемых с хромом, то есть содержащих менее 1% алюминия. С другой стороны, содержание алюминия выше 1% сильно охрупчивает феррит и значительно ухудшает свойства холодного формования. Поэтому его содержание ограничивается 1%. В данном изобретении необходимым является минимальное содержание алюминия в 0,020% (в то время как РЗЭ являются не обязательными) с тем, чтобы сделать возможным контроль аномального роста зерна и отсюда размеров зерна TiN.

Титан и ниобий также являются важными элементами для данного изобретения. Обычно эти элементы могу применяться в качестве стабилизирующих элементов в ферритных нержавеющих сталях. Действительно, упомянутое выше обусловленное образованием карбидов хрома явление повышения чувствительности к межзерновой коррозии может быть предотвращено посредством добавления элементов, образующих карбонитриды, которые обладают высокой термической стабильностью.

В частности, титан и азот соединяются с образованием TiN даже перед отверждением жидкого металла, а в твердом состоянии около 1100°C образуются карбиды титана и карбонитриды. Таким образом, содержание углерода и азота, присутствующих в твердом растворе в металле во время его применения, снижается в максимально возможной степени. Их наличие в слишком высоких концентрациях снизило бы коррозионную устойчивость металла и привело бы к повышению его твердости. Для проявления этого эффекта в достаточной мере требуется минимальное содержание Ti в 0,16%. Следует заметить, что обычно выделения TiN в жидком металле рассматриваются производителями стали как недостаток в том смысле, что это может привести к накоплению выделений на стенках сопел литьевых контейнеров (ковшей, дозаторов непрерывной разливки), что вызывает риск забивки таких сопел. Но TiN улучшает структуру, которая развивается в процессе отверждения, внося вклад в получение равноосной, а не дендритной структуры и вследствие этого улучшая конечную однородность размеров зерен. В случае данного изобретения предполагается, что преимущества этих выделений перевешивают их недостатки, которые могут быть минимизированы посредством подбора условий литья, снижающих риски забивки сопел.

Ниобий объединяется с азотом и углеродом в твердом состоянии и стабилизирует металл, точно так же, как и титан. Поэтому ниобий устойчиво связывает углерод и азот. Но ниобий также объединяется с железом с образованием в диапазоне 550°C-950°C интерметаллических соединений на границах зерен, то есть фаз Лавеса Fe2Nb, что улучшает сопротивление ползучести в этом диапазоне температур. Для обеспечения этого свойства требуется минимальное содержание ниобия в 0,2%. Условия обеспечения этого улучшения сопротивления ползучести также строго соотносятся с производственным способом изобретения, в частности с температурами нагрева при отжиге и с контролем среднего размера зерен при поддержании его в пределах от 25 до 65 мкм.

Наконец, эксперимент показал, что когда содержание титана и ниобия, связанных с содержанием углерода и азота, удовлетворяет зависимости 1/[Nb+(7/4)×Ti-7×(C+N)]≤3, вызываемая мочевиной коррозия при температуре между 150°C и 700°C сильно снижается. Это объясняется гарантированным наличием в металле все еще находящихся в свободном состоянии Ti и Nb, что обеспечивает возможность их участия в ограничении диффузии азота, образующегося при разложении мочевины, на границах зерен. Это единственное условие, однако, оно не является достаточным, и при дальнейших упомянутых состояниях требуется добавление алюминия или редкоземельных элементов.

Но вместе с тем добавки ниобия и титана должны быть ограничены. Когда по меньшей мере содержания одного из ниобия и титана превышает 1 масс. %, достигаемое упрочнение оказывается слишком большим, сталь оказывается менее деформируемой и затрудняется рекристаллизация после холодной прокатки.

Близкую к стабилизирующей роли титана роль мог бы играть цирконий, но он умышленно не применяется в данном изобретении. Его содержание составляет менее 0,01% и поэтому должно оставаться на уровне остаточной примеси. Добавление Zr было бы слишком дорогим и, что особенно важно, вредным, так как карбонитриды циркония из-за их формы и крупных размеров сильно снизили бы ударную вязкость металла.

Ванадий в контексте данного изобретения, с учетом невысокой стабильности карбонитридов ванадия при повышенных температурах, не рассматривается в качестве слишком эффективного стабилизатора. С другой стороны, он улучшает пластичность сварных швов. Однако при умеренных температурах в содержащей азот атмосфере он поддерживает азотирование поверхности металла вследствие диффузии азота. В отношении целевых применений его содержание ограничивается 0,2%.

Так же, как и углерод, азот усиливает механические свойства. Однако азот имеет тенденцию осаждаться на границах зерен в форме нитридов, тем самым ухудшая сопротивление коррозии. Для ограничения проблем повышения чувствительности к межзерновой коррозии содержание азота должно быть меньшим или равным 0,03%. Кроме того, содержание азота должно отвечать указанной выше зависимости, связывающей Ti, Nb, C и N. Минимальный, необходимый для изобретения уровень азота равен 0,009%, так как это гарантирует наличие выделений TiN, а также обеспечивает хорошую рекристаллизацию холоднокатаной полосы в течение операции конечного отжига, делающей возможным получение зерна со средним размером менее 65 микрон. Может рекомендоваться содержание между 0,010% и 0,020%, например 0,013%.

Кобальт является элементом, увеличивающим твердость при повышенных температурах, но ухудшающим формуемость. В этой связи его содержание должно быть ограничено 0,2 масс. %.

Содержание олова для избежания сложностей с горячей ковкой должно быть меньшим или равным 0,05%.

Редкоземельные элементы (РЗЭ) образуют группу элементов, включающих среди прочего церий и лантан и известных способностью улучшать адгезию оксидных слоев, обеспечивающих антикоррозионную защиту стали. Также было показано, что редкоземельные элементы улучшают устойчивость к межзерновой коррозии мочевиной между 150°C и 700°C, как в описанном выше случае с алюминием и при соблюдении зависимости Al+30×РЗЭ≥0,15%. В синергии с алюминием и стабилизаторами РЗЭ вносят вклад в ограничение диффузии азота. Однако содержание редкоземельных элементов не должно превышать 0,1%. Вне этих пределов выработка металла была бы затруднена из-за реакций РЗЭ с образующими облицовку ковша огнеупорами. Эти реакции привели бы к заметному образованию оксидов РЗЭ, которые ухудшают чистоту вносимых в сталь включений. Кроме того, эффективность РЗЭ в предложенных концентрациях является достаточной, и их превышение только избыточно увеличило бы стоимость выработки из-за высокой стоимости РЗЭ, а также вызываемого ими ускоренного изнашивания огнеупоров.

Лист согласно изобретению может быть, в частности, получен следующим способом:

- получением стали, имеющей упомянутую выше композицию;

- изготовлением из этой стали заготовки с помощью литья;

- доведением заготовки до температуры более 1000°C и менее 1250°C, предпочтительно между 1180°C и 1200°C, с дальнейшим подверганием заготовки горячей прокатке для получения горячекатаного листа с толщиной между 2,5 и 6 мм;

- холодной прокаткой указанного горячекатаного листа при температуре между комнатной температурой и 300°C в одну стадию или в несколько стадий, разделенных этапами промежуточного отжига; при этом следует понимать, что под термином «стадия» здесь подразумевается холодная прокатка, включающая как единственный проход, так и последовательность из нескольких проходов (например, пяти проходов), которые не разделяются никаким промежуточным отжигом, например, может быть предусмотрен режим холодной прокатки, включающий первую серию из пяти проходов, далее промежуточный отжиг и затем вторую последовательность из пяти проходов; в типичном случае разделяющий стадии промежуточный отжиг выполняется при температуре между 950 и 1100°C в течение времени от 30 с до 6 мин (эти величины, которые являются общепринятыми для стандартных способов производства листов ферритной нержавеющей стали, формулу данного изобретения не ограничивают);

- выполнением конечного отжига холоднокатаного листа при температуре между 1000 и 1100°C, предпочтительно между 1050°C и 1090°C в течение времени между 10 секундами и 3 минутами для получения полностью рекристаллизованной структуры со средними размерами зерна между 25 и 65 мкм.

В качестве варианта, возможно добавление стадии отжига между горячей прокаткой и холодной прокаткой. Этот отжиг происходит между 1000 и 1100°C в течение времени от 30 с до 6 мин.

Далее описывается ряд экспериментов, демонстрирующих преимущество данного изобретения. Были выполнены лабораторные исследования литья, результаты химических анализов которого представлены в таблице 1.

Образцы литья были подвергнуты преобразованиям согласно следующему способу.

Горячей прокаткой металл, который первоначально находился в форме заготовки толщиной 20 мм, доводили до температуры 1200°C и подвергали горячей прокатке в 6 проходов до толщины 2,5 мм.

Согласно альтернативному способу согласно изобретению первый отжиг горячекатаной полосы может быть выполнен при 1050°C с выдерживанием образца при этой температуре в течение 1 мин 30 с. Примеры №№1-11 согласно изобретению и несколько сравнительных примеров (№№12 и 19) осуществляли с этим первым отжигом и без него, что позволило выяснить, что в обоих случаях листы имели очень близкие конечные свойства. Проведение этого первого отжига позволило получить небольшое улучшение формуемости, но для того, чтобы достичь основных целей изобретения, условия конечного отжига являются такими, которые определены индивидуально, в комбинации с другими необходимыми признаками способа и, разумеется, с композицией стали. Результаты, показанные в таблицах 2 и 3, соответствуют наблюдаемым на образцах, не подвергавшихся первому отжигу описанного здесь альтернативного варианта.

После дробеструйной обработки и травления металл подвергался холодной прокатке при комнатной температуре, то есть при около 20°C, в пять проходов до толщины 1 мм.

Металл отжигался при 1050°C с выдерживанием его при этой температуре в течение 1 минуты 30 секунд с последующей разделкой на полосы.

Образцы металла из каждой отливки подвергали испытаниям согласно методике А, а затем анализировали в соответствии с методикой анализа В, которая описывается ниже.

Явление коррозии мочевиной выявляют с помощью методики испытания А.

Образец опрыскивают смесью, содержащей 32,5% мочевины и 67,5% воды (скорость потока 0,17 мл/мин), и одновременно подвергают циклическому термическому циклу между 200 и 600°C, подчиняющемуся пилообразному закону с периодом 120 с, как проиллюстрировано на фиг. 1 кривая 1. Повышение температуры от 200 до 600°C длится 40 с, а затем, как только достигается температура 600°C, начинается охлаждение и продолжается на протяжении 80 с до снижения температуры до 200°C.

Согласно методике анализа В после 300 час испытания с помощью микропилы изготавливался срез образца. Перед нанесением покрытия выполняют электролитическое меднение образца в растворе, содержащем 210 г/л CuSO4 и 30 мл/л H2SO4 с приложением тока плотностью 0,07 А/см2 в течение 5 минут и далее 0,14 А/см2 в течение 1 минуты. Эта методика рассматривается как оптимальная для получения хорошего медного покрытия. Электролитическое травление обеспечивается в 5% растворе щавелевой кислоты в течение 15 с при 20°C. Плотность прикладываемого тока составляет 60 мА/см2.

Эта методика В обеспечивает возможность раскрытия двух областей, подверженных коррозии мочевиной, наблюдаемых в микроскопе под усилением ×1000.

Два таким образом обработанных примера показывают:

фиг. 2 представляет первые 0,150 мм по толщине образца, соответствующего сравнительному образцу №28 из таблицы 1;

фиг. 3 демонстрирует первые 0,150 мм по толщине образца, соответствующего образцу согласно изобретению №2 из таблицы 1, один участок которого дополнительно увеличен.

Эти образцы отличаются, как это заметно из фиг. 2 и 3:

- присутствием на их поверхности осадка 2 меди, который, разумеется, отсутствовал бы на промышленном продукте;

- однородной областью 3, предназначаемой для нахождения в контакте с атмосферой и состоящей из смеси оксидов и нитридов с максимальной толщиной 30 мкм, полученной после выполнения методик А и В.

- межзерновой областью 4 коррозии, расположенной в металле под предшествующим слоем 3 и содержащей выделения нитридов хрома; толщина области межзерновой коррозии измерена по всей длине сечения (3 см); вычислено среднее по 15 максимальным величинам, принятое в качестве толщины зоны межзерновой коррозии образца, при этом последняя может достигать 90 мкм, когда способ согласно изобретению не применяется, и может быть снижена, как это видно, до нескольких микрон в случае изобретения; цель данного изобретения состоит в том, чтобы достичь толщины области межзерновой коррозии в упомянутых условиях испытания менее 7 мкм с тем, чтобы иметь гарантию отсутствия каких-либо дефектов повреждения поверхности металла из-за усталости или кислотной коррозии конденсатами в процессе его применения в линии выпуска.

Ниже этой области межзерновой коррозии металл 5 не затрагивается.

Посредством испытаний на растяжение при 300°C была оценена механическая прочность сварки. Два образца одной и той же отливки были сварены способом MIG/MAG с 430LNb прутком при следующих условиях: 98,5% аргона, 1,5% кислорода, напряжение: 26 В, скорость подачи прутка: 10 м/мин, сила тока: 250 А, скорость сварки: 160 см/мин, мощность: 2,5 кДж/см (технология сварки С). Результат был оценен как тем более удовлетворительный, что соотношение между механической прочностью для сварного образца и для образца без сварки было близко к 100%.

Результаты испытаний, проведенных на различных образцах, представлены в таблице 2, в которой также указывается, отвечают ли исследовавшиеся образцы трем из особых аналитических условий, требуемых данным изобретением (в этом случае величины подчеркнуты).

Эта таблица показывает, что при одинаковых условиях обработки для обеспечения межзернового травления по толщине менее 7 мкм при предложенном анализе требуется одновременное соблюдение следующих трех аналитических зависимостей:

- 1/[Nb+7/4 Ti-7*(C+N)]≤3;

- Al+30 РЗЭ≥0,15%;

- Nb≥0,2%.

Она также показывает, что сварные швы, выполненные на отливках согласно изобретению, имеют механическую прочность, очень близкую к прочности основного металла, то есть всегда более 80%. Благодаря этому с помощью данного изобретения улучшается механическая прочность сварных швов, присутствующих в компонентах выхлопных систем, в частности, когда они выполняются способом MIG/MAG.

Кроме того, минимальное содержание Nb в 0,2% является условием улучшения сопротивления ползучести и ограничения деформации деталей при их применении в условиях высоких температур.

Было найдено, что для всех образцов согласно изобретению механические свойства при растяжении составляют 1,4509. В частности, было установлено, что относительное удлинение при разрыве А фактически всегда превышает 28%.

Дополнительные эксперименты, выполненные, в частности, на образцах отливки №2, композиция которых отвечала данному изобретению, позволили показать, что еще одним необходимым для удовлетворения требованиям изобретения условием является получение полностью рекристаллизованной структуры и заданного размера зерна. Эти результаты сгруппированы в таблице 3.

Таким образом, из таблицы 3 видно, что размер зерна, полученного в продукте после конечного отжига, является фундаментальным признаком для одновременного обеспечения всех целевых свойств. Слишком малый размер зерен (5 мкм в упомянутом примере) приводит к межзерновой коррозии мочевиной, которая продолжается на слишком большую глубину. Слишком большая величина зерна (200 мкм в упомянутом примере) дает возможность сохранения достаточно низкой чувствительности к межзерновой коррозии, но тогда становится неудовлетворительной механическая прочность сварных швов.

Следует также отметить, что в ходе применения способа согласно изобретению без отступления от объема изобретения возможно осуществление одного или нескольких травлений металлического листа после тепловой и термомеханической обработок, выполняемых при более или менее высокой температуре (горячая прокатка, отжиг), если последние проводились в окислительной среде, такой как воздух, и поэтому приводили к образованию нежелательного слоя шлака на поверхности металлического листа. Видно, что такие травления выполнялись в процессе получения вышеприведенных примеров. Как известно, это образование шлака может быть ограничено или исключено, когда тепловая или термомеханическая обработка выполняются в нейтральной или восстановительной газовой среде. На свойствах, благодаря которым металлический лист согласно изобретению является особенно предпочтительным, выполнение или невыполнение таких травлений никак не сказывается.

Изобретение относится к области металлургии, а именно к листовой ферритной нержавеющей стали, использующейся для производства деталей, подверженных действию высоких температур, в частности элементов выхлопных систем двигателей внутреннего сгорания. Сталь содержит, мас.%: следовые количества ≤C≤0,03, 0,2≤Mn≤1, 0,2≤Si≤1, следовые количества ≤S≤0,01, следовые количества ≤P≤0,04, 15≤Cr≤22, следовые количества ≤Ni≤0,5, следовые количества ≤Mo≤2, следовые количества ≤Cu≤0,5, 0,160≤Ti≤1, 0,02≤Al≤1, 0,2≤Nb≤1, следовые количества ≤V≤0,2, 0,009≤N≤0,03, следовые количества ≤Co≤0,2, следовые количества ≤Sn≤0,05, редкоземельные элементы (РЗЭ) ≤0,1, следовые количества ≤Zr≤0,01, остальное железо и неизбежные примеси. Содержания Al и редкоземельных элементов (РЗЭ) удовлетворяют зависимости Al+30×РЗЭ≥0,15%, а содержания Nb, C, N и Ti в % удовлетворяют зависимости 1/[Nb+(7/4)×Ti-7×(С+Ν)]≤3. Лист имеет полностью рекристаллизованную структуру и средний размер ферритного зерна между 25 и 65 мкм. Достигается повышение сопротивлению коррозии под действием воды, мочевины и аммиака. 4 н. и 3 з.п. ф-лы, 3 ил., 3 табл.

1. Листовая ферритная нержавеющая сталь, имеющая композицию, мас.%:

следовые количества ≤С≤0,03

0,2≤Mn≤1

0,2≤Si≤1

следовые количества ≤S≤0,01

следовые количества ≤Р≤0,04

15≤Cr≤22

следовые количества ≤Ni≤0,5

следовые количества ≤Мо≤2

следовые количества ≤Cu≤0,5

0,160≤Ti≤1

0,02≤Al≤1

0,2≤Nb≤1

следовые количества ≤V≤0,2

0,009≤N≤0,03, предпочтительно между 0,010 и 0,020

следовые количества ≤Со≤0,2

следовые количества ≤Sn≤0,05

редкоземельные элементы (РЗЭ) ≤0,1

следовые количества ≤Zr≤0,01

остальное железо и неизбежные примеси, полученные при выплавке,

причем содержание Al и редкоземельных элементов (РЗЭ) удовлетворяет зависимости:

Al+30×РЗЭ≥0,15%,

а содержание Nb, С, N и Ti в процентах удовлетворяет зависимости:

1/[Nb+(7/4)×Ti-7×(С+N)]≤3,

при этом указанный лист имеет полностью рекристаллизованную структуру и средний размер ферритного зерна между 25 и 65 мкм.

2. Способ производства листовой ферритной нержавеющей стали, включающий стадии, на которых:

- получают сталь, имеющую упомянутую композицию по п. 1;

- из стали с помощью литья изготавливают заготовку;

- заготовку доводят до температуры более 1000°C и менее 1250°C и далее подвергают горячей прокатке с получением горячекатаного листа с толщиной между 2,5 и 6 мм;

- указанный горячекатаный лист подвергают холодной прокатке при температуре между комнатной температурой и 300°C, выполняемой в одну стадию или в несколько стадий, разделенных этапами промежуточного отжига;

- выполняют конечный отжиг холоднокатаного листа при температуре между 1000 и 1100°C в течение периода времени между 10 сек и 3 мин с получением полностью рекристаллизованной структуры со средними размерами зерна между 25 и 65 мкм.

3. Способ производства листовой ферритной нержавеющей стали, включающий стадии, на которых:

- получают сталь, имеющую упомянутую композицию по п. 1;

- из стали с помощью литья изготавливают заготовку;

- заготовку доводят до температуры более 1000°C и менее 1250°C и далее подвергают горячей прокатке с получением горячекатаного металлического листа с толщиной между 2,5 и 6 мм;

- подвергнутый горячей прокатке металлический лист отжигают при температуре между 1000 и 1100°C в течение периода времени между 30 сек и 6 мин;

- указанный горячекатаный металлический лист подвергают холодной прокатке при температуре менее 300°C, выполняемой в одну стадию или в несколько стадий, разделенных этапами промежуточного отжига;

- выполняют конечный отжиг холоднокатаного металлического листа при температуре между 1000 и 1100°C в течение периода времени между 10 сек и 3 мин с получением полностью рекристаллизованной структуры со средними размерами зерна между 25 и 65 мкм.

4. Способ по п. 2 или 3, отличающийся тем, что температура горячей прокатки составляет от 1180 до 1200°C.

5. Способ по п. 2 или 3, отличающийся тем, что температура конечного отжига составляет между 1050 и 1090°C.

6. Применение листовой ферритной нержавеющей стали, полученной способом по любому из пп. 2-5, в качестве стали для деталей, полученных путем формования и сварки и предназначенных для использования в условиях периодического воздействия температур от 150°C до 700°C и воздействия смеси воды, мочевины и аммиака, или мочевины, или аммиака.

7. Применение по п. 6, отличающееся тем, что указанные детали представляют собой детали выхлопных систем двигателей внутреннего сгорания, оснащенных каталитической системой снижения выбросов окислов азота посредством впрыскивания мочевины или аммиака.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ПРЕВОСХОДНОЙ ЖАРОСТОЙКОСТЬЮ И ВЯЗКОСТЬЮ | 2009 |

|

RU2443796C1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ХАРАКТЕРИЗУЮЩАЯСЯ ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2010 |

|

RU2458175C1 |

| ТЕРМОСТОЙКАЯ ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2009 |

|

RU2429306C1 |

| ФЕРРИТНАЯ СТАЛЬ | 1991 |

|

RU2033465C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2016-11-27—Публикация

2012-09-03—Подача