Изобретение относится к рецептуре металл-оксид-углеродных композиционных материалов, пригодных в качестве катализаторов в реакциях органического синтеза, в частности, для термолиза перхлората аммония.

Из уровня техники известен ряд катализаторов, которые в качестве основы содержат углеродную основу. Указанную основу получают или путем карбонизации определенных материалов, или путем использования готовых углеродсодержащих материалов, например, сажи, графита, графена и т.п. При этом поверх углеродной основы или пропиткой ее наносят каталитическую добавку - оксиды металлов. Полученные при этом металлоксидные катализаторы широко используются в технике. Например, при процессе термического разложения перхлората аммония (далее - ПХА), являющегося одним из основных компонентов газогенерирующих зарядов, применимых, например, для интенсификации нефтедобычи методом термогазохимического воздействия, или в качестве топлива в космических аппаратах.

Учитывая широкое распространение подобных катализаторов в промышленности, актуальной проблемой будет являться создание углеродной подложки для катализаторов из сопутствующих материалов, в частности, отходов производства. Это позволит обеспечить охрану окружающей среды за счет утилизации отходов, обеспечить снижение стоимости катализатора без ухудшения его утилитарных свойств, обеспечит экономию целевых продуктов, таких как сажа, графит и др. А применение именно углеродной подложки из хвои в предлагаемом составе упрощает переработку использованных катализаторов, позволяя извлекать металлы и оксиды из такого отработанного материала путем сжигания. Таким образом, решается вопрос снижения количества твердых отходов на каждой стадии жизненного цикла производимых продуктов.

Из уровня техники известны композиционные материалы, в которых углеводородная основа создается из пыльцы лотоса (патент CN 113416975), из листьев гинкго (патент CN 110127655), а в качестве добавки к ним используют карбид молибдена, фосфид кобальта и другое. Однако указанные материалы не могут быть применены в качестве катализатора при термолизе перхлората аммония, т.к. относятся к объектам другого назначения, а именно, к электродным материалам.

Также известен материал, в виде пористого, наполненного углеродом металлоорганического каркаса ZIF-67 (патент CN 114784298), углеродная основа которого представляет собой карбонизат бимассы (коры, хвои и т.п.) и активацию его любым из KOH, ZnCl2 и NaCl. Однако, указанный материал относится к электротехническим материалам для аккумуляторов, а потому не может быть использован в качестве катализатора термолиза перхлорида аммония.

Из патента США №2016118647 известна углеродсодержащая композиция, полученная из хвои сосны, для использования в энергетическом элементе, причем композит имеет общую формулу СМ, где С представляет собой углерод, а М представляет собой группу из Sc, Ti, V, Cr, Mn, Fe., Co, Ni, Cu, Zn, Zr, Mo, Pd, Ag, W, Al, N, С, В, O, F, Si, P, Cl, Ga, Sn, Li, Na, K, Mg, Ca. Однако указанный известный материал относится к углеродистым или составным частицам, используемым для хранения ионов, например, в перезаряжаемом гальваническом элементе, или в первичном элементе, или в конденсаторе, или в топливном элементе, или батарее, или их комбинации.

Из патента РФ №2776277 известен катализатор, который можно использовать при проведении органических синтезов, в виде металл-оксид-углеродного композиционного материала. В качестве углеродной основы данный материал содержит карбонизат, полученный из опилок или мелко раздробленных древесных отходов. А в качестве активаторов используют нитраты меди и никеля в растворе азотной кислоты. Исследования показали, что указанный известный катализатор имеет недостаточную каталитическую активность в отношении термолиза перхлората аммония. Возможно, это обусловлено тем, что углеродного основа этого катализатора имеет неоднородную структуру, а значит, активация этой основы нитратами будет недостаточной для получения катализатора с высокой каталитической активностью.

Наиболее близким к предлагаемому изобретению является катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала, содержащий углеродную основу и оксид металла (медь, железо, хром свинец) (М.А. Савастьянова, К.О. Ухин, В.А. Вальцифер Институт технической химии УрО РАН - филиал ФГБУН Пермского федерального исследовательского центра УрО РАН, Пермь, Россия «Исследование параметров термолиза перхлората аммония в присутствии металлооксидных катализаторов на углеродной основе», Вестник ПНИПУ, Химическая технология и биотехнология, 2021, №2, с. 54-66).

В известном техническом решении в качестве углеродной основы использовали целевой продукт - сажу марки П-803, а в качестве активаторов использовали химически чистые соли металлов: нитрат железа(III) - Fe(NO3)3⋅9H2O, нитрат меди(II) - Cu(NO3)2⋅3H2O, нитрат хрома(III) - Cr(NO3)3⋅9H2O, нитрат свинца(II). Полученную углеродно-солевую пасту подвергали обработке с помощью ультразвукового гомогенизатора в течение 5 мин и далее сушили при температуре 80-90°С до постоянства массы, затем пасту прокаливали в инертной атмосфере в заданных температурно-временных режимах. Указано о проведении исследований по влиянию оксидов переходных металлов (CuO, FeO, Cr2O3, PbO), высаженных на углеродный носитель, как в индивидуальном виде, так и в комбинациях CuO/Cr2O3, CuO/FeO, CuO/PbO, на параметры процесса термического разложения перхлората аммония. Известные металлооксидные катализаторы горения добавляли к перхлорату аммония в количестве 2 мас. %.

Недостатками указанного известного катализатора являются следующие: использование целевого продукта - сажи, что снижает экономическую эффективность; использование в качестве активатора соединений свинца, что наносит вред окружающей среде; недостаточная каталитическая активность при термолизе ПХА при использовании в качестве углеродной основы сажи марки П-803.

Технический результат, достигаемый предлагаемым техническим решением, заключается в обеспечении более высокой каталитической активности катализатора при использовании в нем углеродной основы, выполненной из отходов - хвои; в обеспечении расширения ассортимента используемых оксидов металла, при одновременном сужении температурного диапазона, в котором происходит основная реакция термолиза, и возможности контролируемо изменять конверсию продуктов термолиза перхлората аммония.

Дополнительным техническим результатом является сокращение времени приготовления катализатора путем исключения необходимости промывки полученного материала водой до нейтральной среды и его сушки.

Поставленный технический результат достигается предлагаемым катализатором для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала, содержащим углеродную основу и оксид металла, при этом новым является то, что углеродная основа представляет собой вещество, выполненное из хвои путем ее карбонизации при температуре 700-800°С и выдержке при этой температуре в течение 10-120 мин, а оксид металла представляет собой оксид меди и/или оксид никеля и/или оксид кобальта и/или оксид железа, введенный в углеродную основу при ее импрегнировании раствором нитрата металла в азотной кислоте, которые представляют собой раствор нитрата меди(2) и/или раствор нитрата никеля(2) и/или раствор нитрата кобальта(2) и/или раствор нитрата железа(3) в 10%-ной азотной кислоте, при этом катализатор включает в пересчете на сухое вещество: углеродная основа не менее 50 мас. %; указанный оксид металла не менее 5 мас. %.

Для термолиза перхлората аммония используют 1-4 мас. % катализатора по п. 1.

Введение оксида металла в углеродную основу при импрегнировании карбонизата растворами нитратов металлов в азотной кислоте производят с последующим активированием полученной суспензии при температуре 500-550°С в течение 40-150 мин.

Поставленный технический результат обеспечивается за счет следующего.

Реакция термического разложения перхлората аммония, согласно общепринятым представлениям с образованием азота, хлора, кислорода и воды, протекает следующим образом:

Благодаря тому, что углеродная основа в заявляемом катализаторе представляет собой вещество, выполненное из отхода - хвои, путем ее карбонизации при температуре 700-800°С и выдержке при этой температуре в течение 10-120 мин., обеспечивается сохранение, а в некоторых случаях даже превышение, каталитической активности катализатора. Это объясняется тем, что при карбонизации хвоя размалывается практически в порошок (размер менее 1 мм), т.е. благодаря этому обеспечивается равномерность поверхности углеродной основы и повышается способность к максимальной активации металлами (оксидами металлов) этой поверхности. За счет этого каталитическая активность заявляемого катализатора не снижается и в то же время используют для его изготовления отход лесопромышленного производства.

Благодаря тому, что углеродную основу предлагаемого катализатора импрегнируют раствором нитратов металлов в 10%-ной азотной кислоте, которые представляют собой раствор нитрата меди(2) и/или нитрата никеля(2) и/или нитрата кобальта(2) и/или нитрата железа(3) в азотной кислоте, обеспечивается расширение видов заявленных катализаторов как в индивидуальном виде, так и в двух-, трех- и четвертных комбинациях оксидов металлов. За счет этого появилась возможность, используя разные комбинации, обеспечить требуемый температурный диапазон, в котором происходит основная реакция термолиза ПХА и возможность контролируемо изменять конверсию продуктов термолиза перхлорида аммония. На эту же цель работает и заявляемый диапазон компонентов катализатора: углеродная основа не менее 50 мас. %; указанный оксид металла не менее 5 мас. %. Это подтверждено экспериментальными исследованиями.

Вместе с этим упрощается изготовление предлагаемого катализатора, т.к. на конечном этапе способа его приготовления не требуется промывка и сушка, как это требовалось в аналоге.

Заявляемый катализатор иллюстрируется рисунками 1-24, на которых приведены следующие данные:

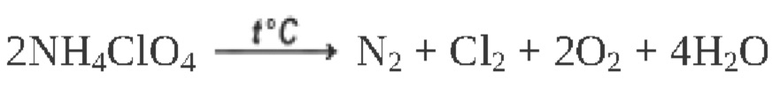

На фиг. 1 изображена углеродная матрица предлагаемого катализатора.

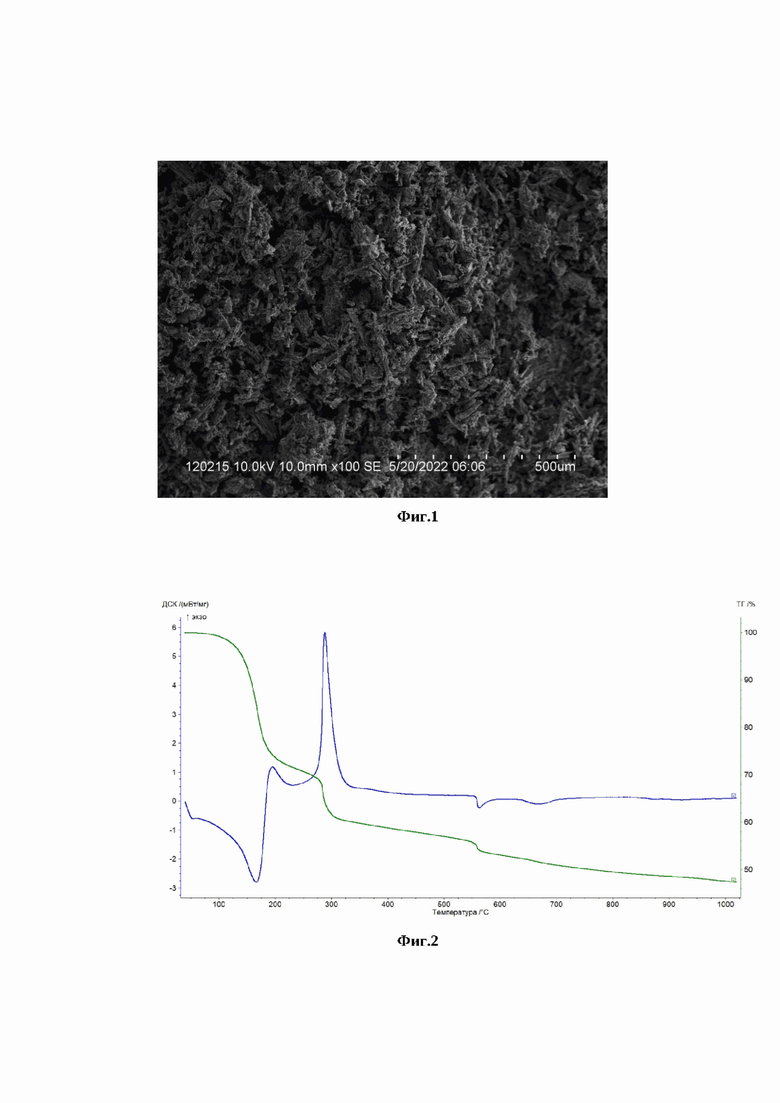

На фиг. 2 показаны данные совмещенного термического анализа композиционного материала по примеру 1.

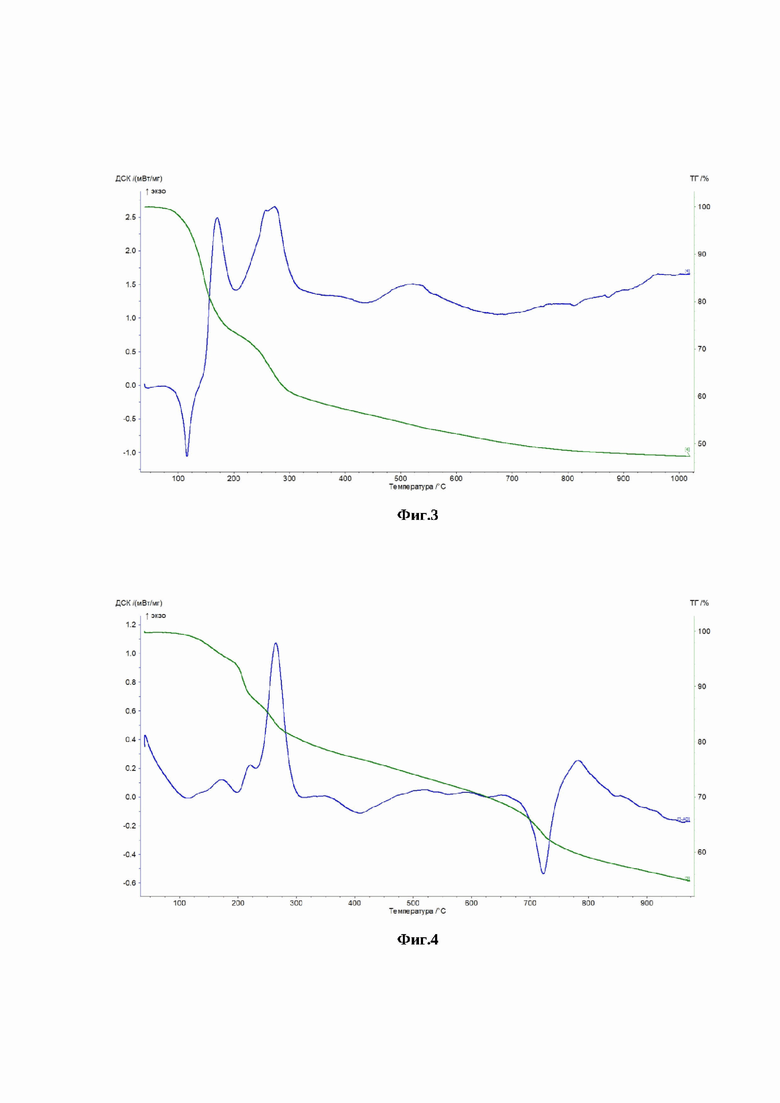

На фиг. 3 показаны данные совмещенного термического анализа композиционного материала по примеру 2.

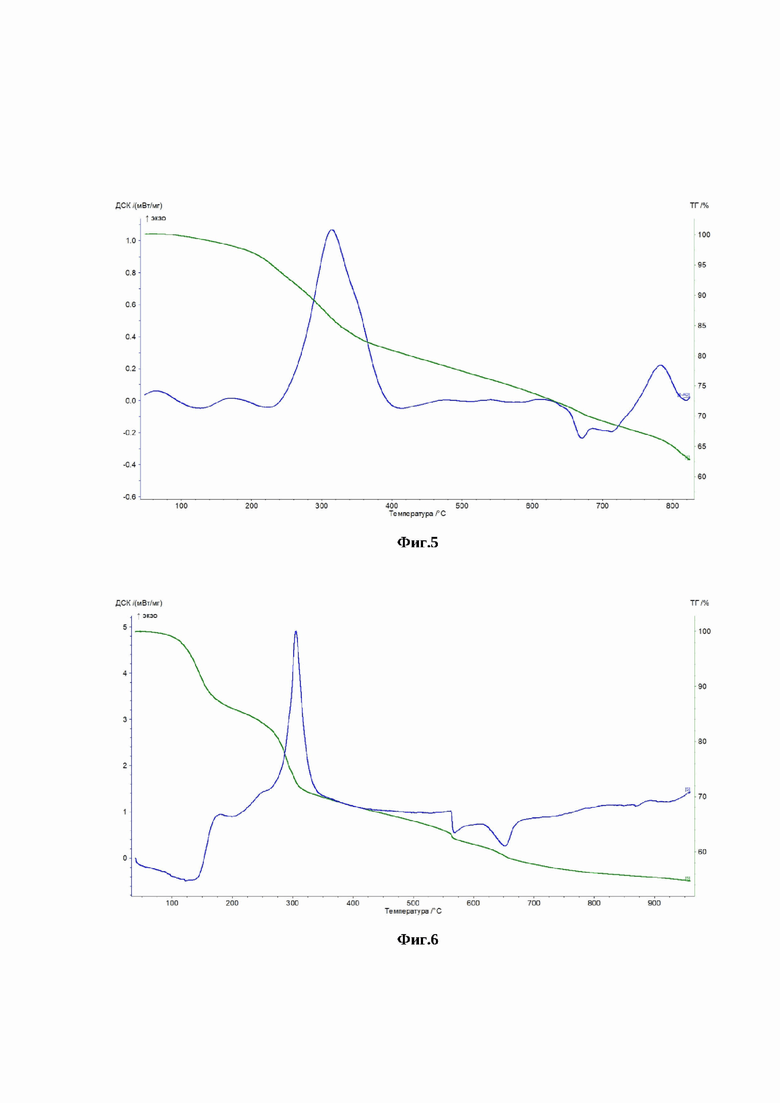

На фиг. 4 показаны данные совмещенного термического анализа композиционного материала по примеру 3.

На фиг. 5 показаны данные совмещенного термического анализа композиционного материала по примеру 4.

На фиг. 6 показаны данные совмещенного термического анализа композиционного материала по примеру 5.

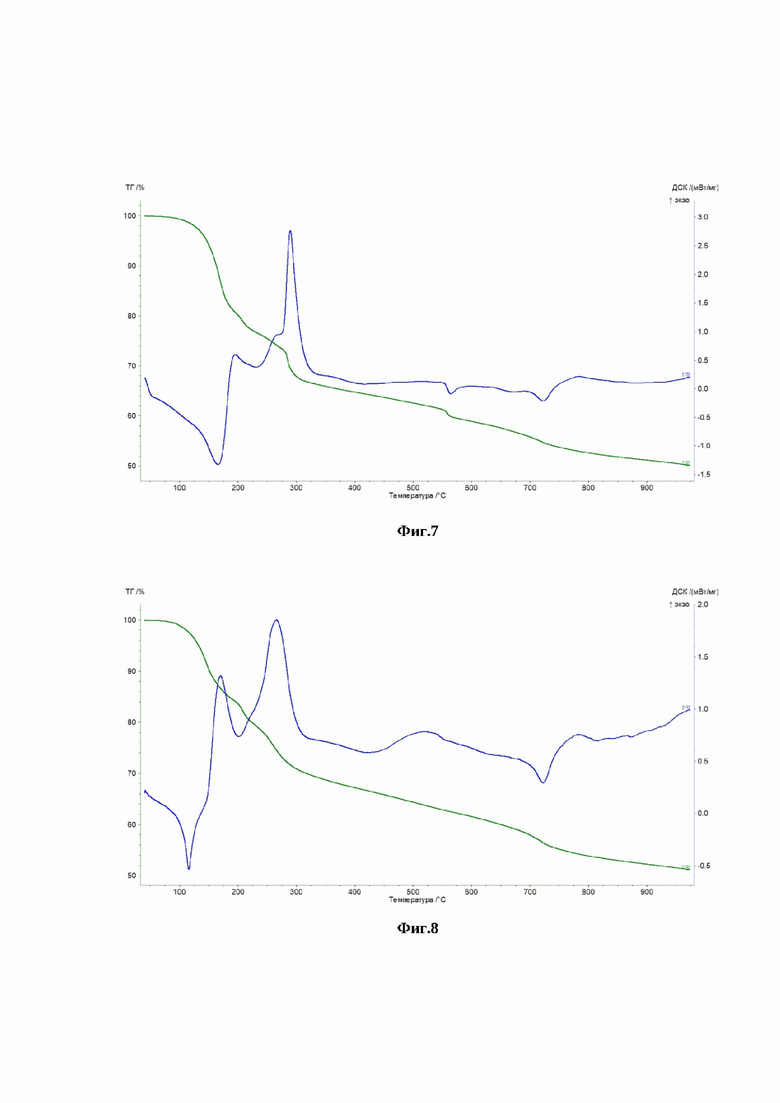

На фиг. 7 показаны данные совмещенного термического анализа композиционного материала по примеру 6.

На фиг. 8 показаны данные совмещенного термического анализа композиционного материала по примеру 7.

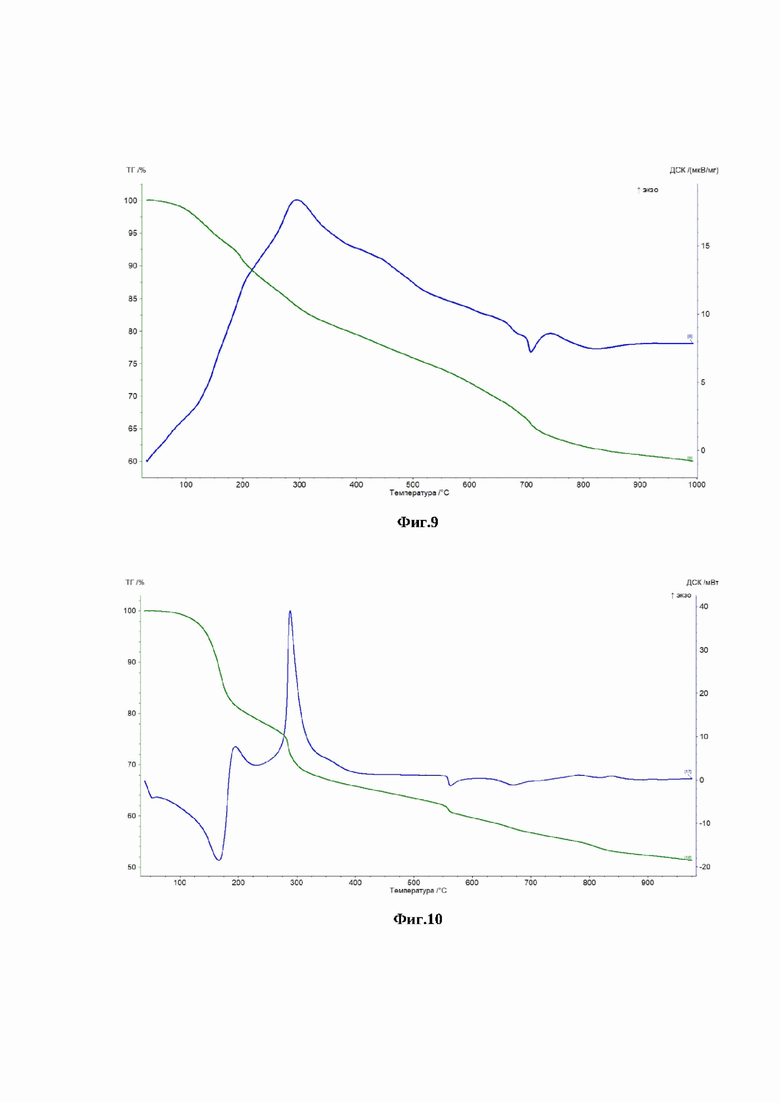

На фиг. 9 показаны данные совмещенного термического анализа композиционного материала по примеру 8.

На фиг. 10 показаны данные совмещенного термического анализа композиционного материала по примеру 9.

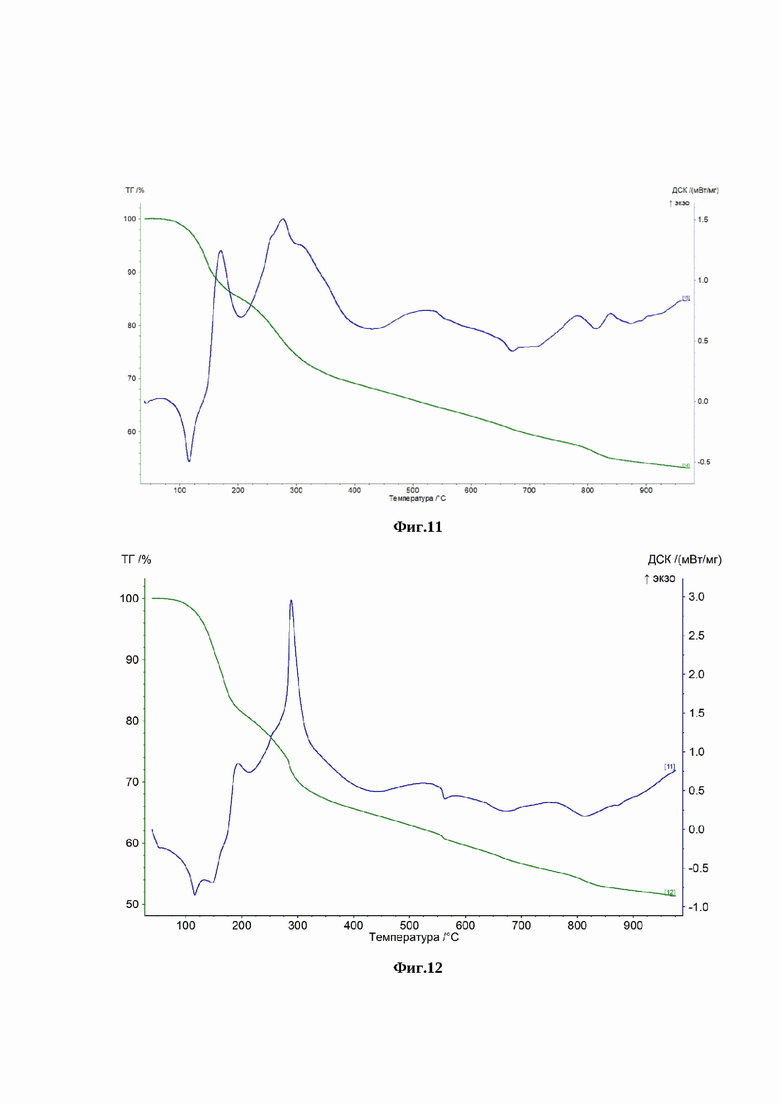

На фиг. 11 показаны данные совмещенного термического анализа композиционного материала по примеру 10.

На фиг. 12 показаны данные совмещенного термического анализа композиционного материала по примеру 11.

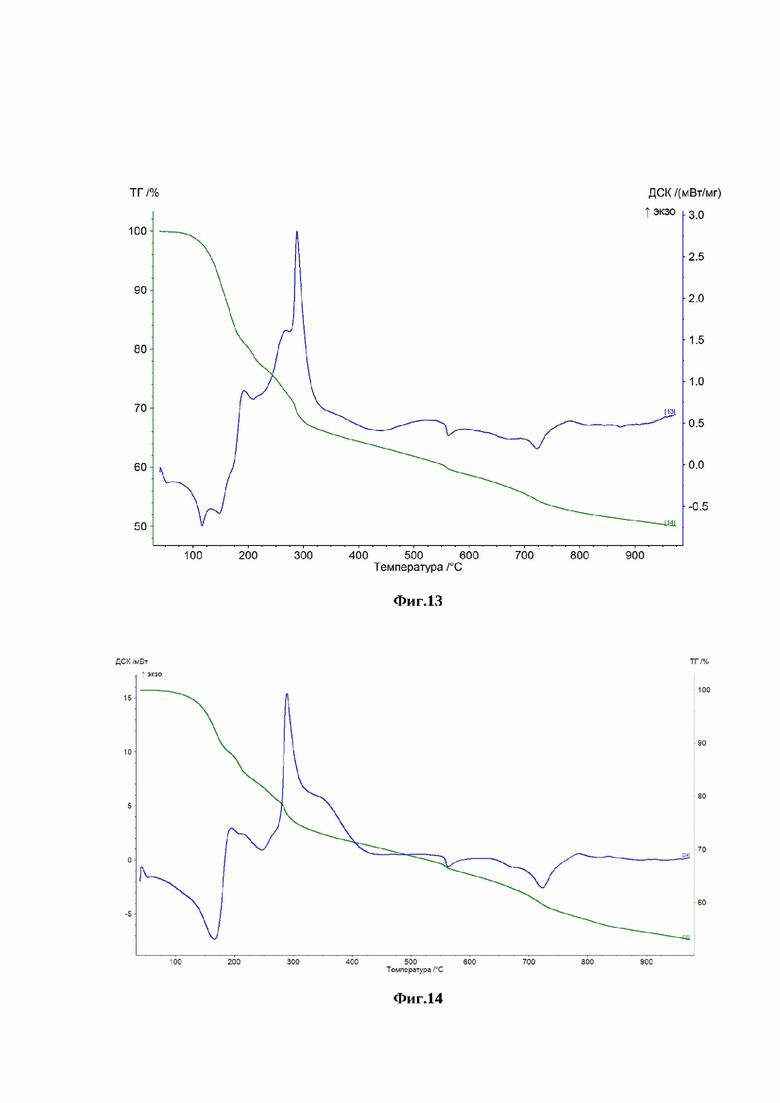

На фиг. 13 показаны данные совмещенного термического анализа композиционного материала по примеру 12.

На фиг. 14 показаны данные совмещенного термического анализа композиционного материала по примеру 13.

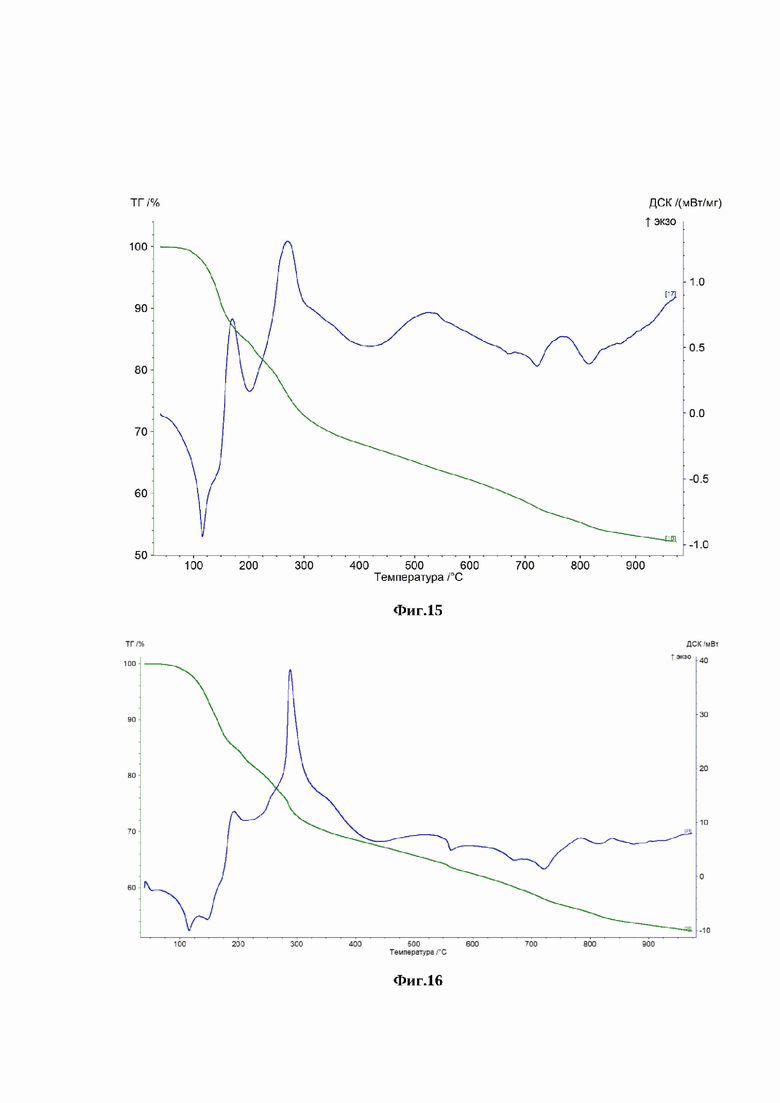

На фиг. 15 показаны данные совмещенного термического анализа композиционного материала по примеру 14.

На фиг. 16 показаны данные совмещенного термического анализа композиционного материала по примеру 15.

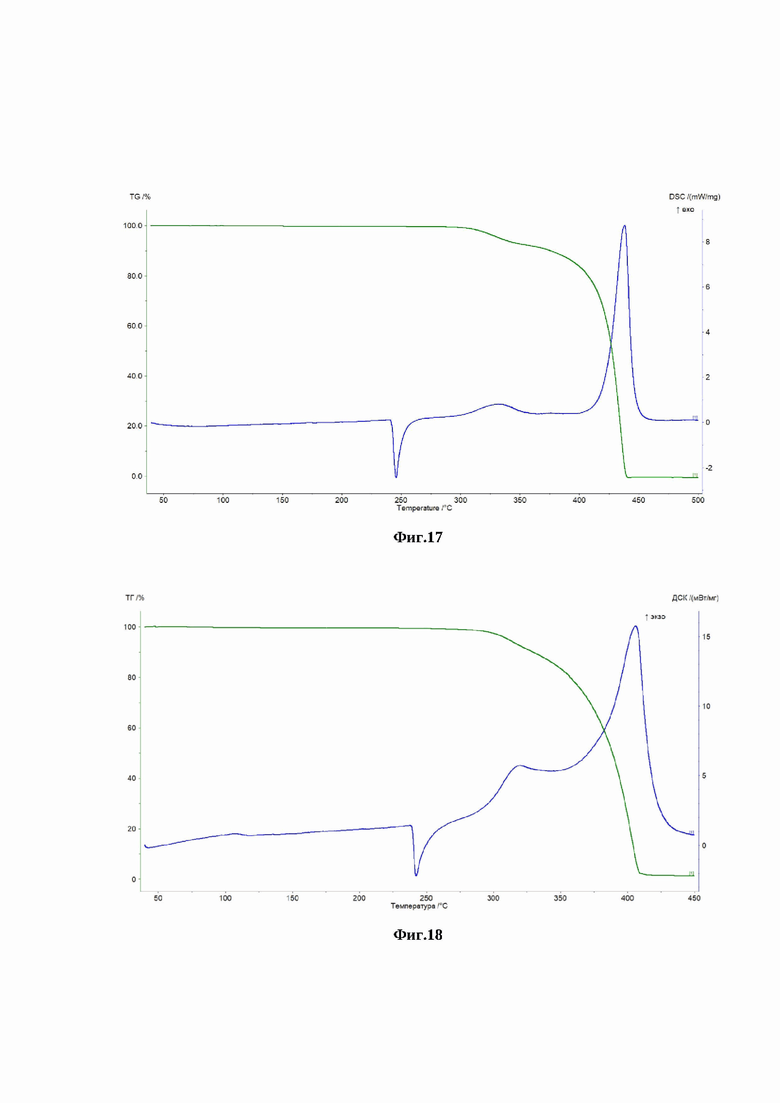

На фиг. 17 показаны данные совмещенного термического анализа чистого перхлората аммония.

На фиг. 18 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 1, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

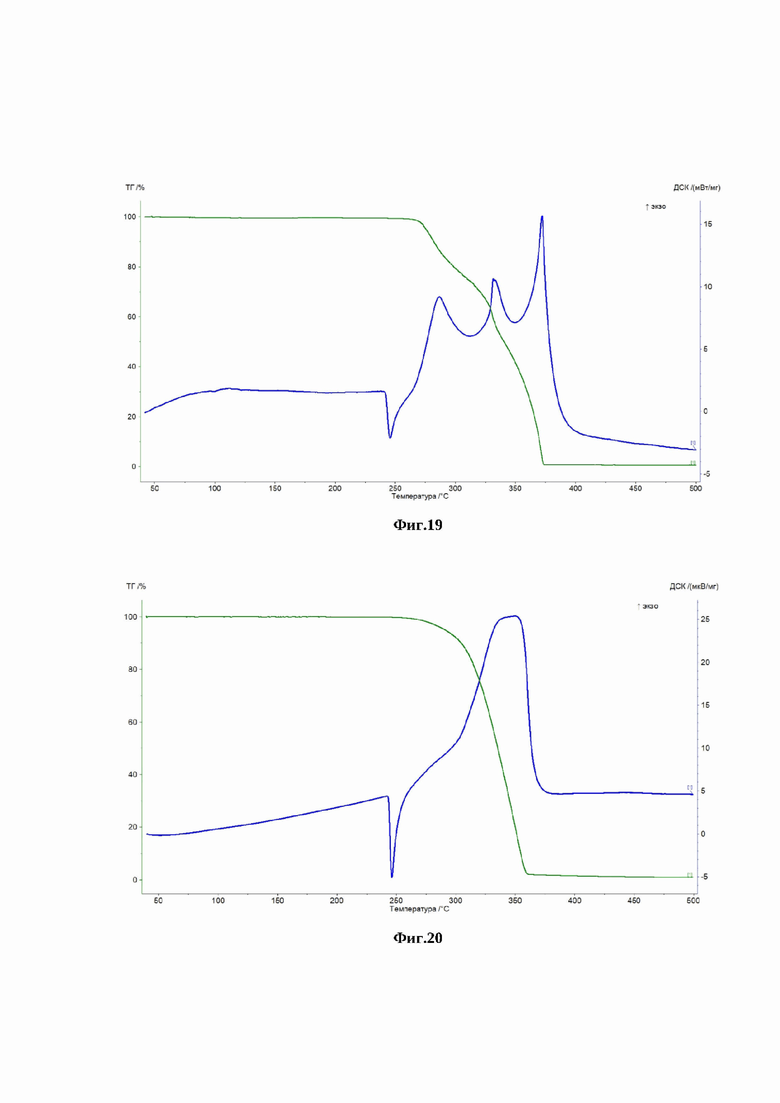

На фиг. 19 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 2, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 20 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 99:1 соответственно.

На фиг. 21 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 22 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 97:3 соответственно.

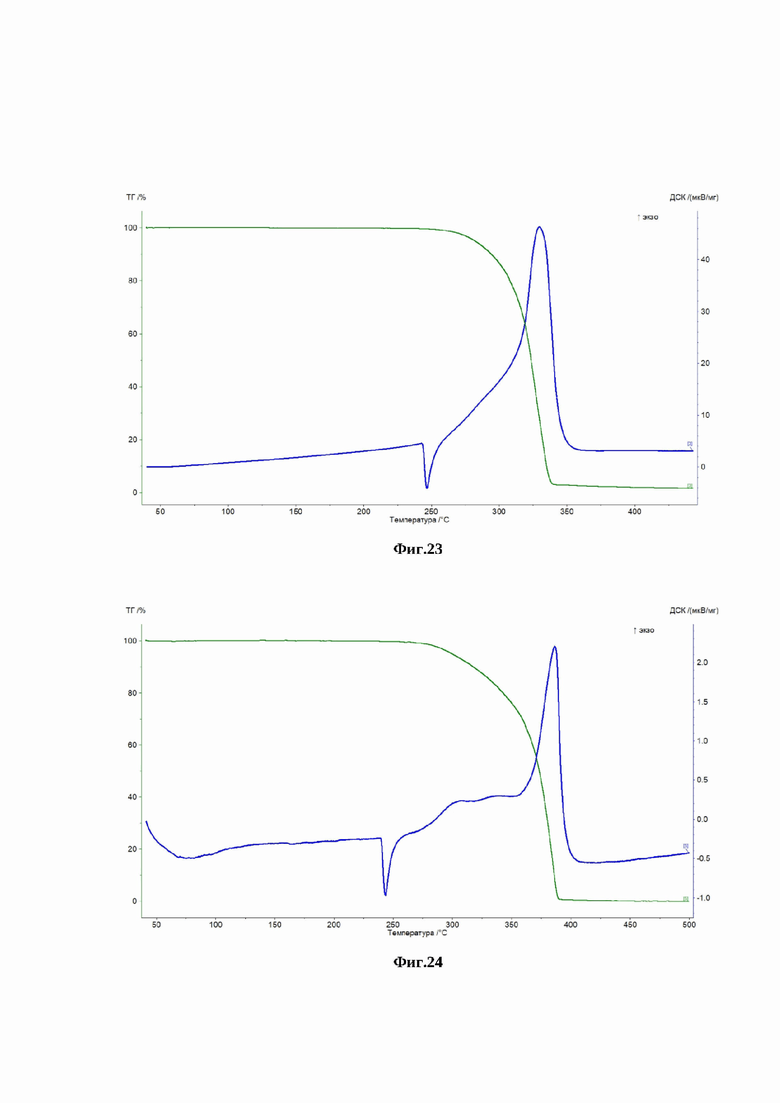

На фиг. 23 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 96:4 соответственно.

На фиг. 24 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 4, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

Примеры конкретного приготовления предлагаемого катализатора.

Пример 1. Перемолотую опавшую хвою (фракция до 1 мм; состав хвои был смешанный, в том числе, еловая, сосновая, от лиственницы) карбонизируют при нагреве со скоростью 5°С/мин. в токе инертного газа - аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 15 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры.

Полученный карбонизат импрегнируют раствором нитрата никеля(2) в 10%-ной азотной кислоте при соотношении раствор нитрат никеля в азотной кислоте: масса карбонизата равном 1:1,6 Емкости с полученной суспензией выдерживают 20 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 40 мин. После этого получают требуемый материал.

Пример 2. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют раствором нитрата меди(2) в 10%-ной азотной кислоте при массовом соотношении раствор нитрата меди в азотной кислоте: масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 30 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 40 мин. После этого получают требуемый материал.

Пример 3. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 7°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 25 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют раствором нитрата кобальта(2) в 10% азотной кислоте при массовом соотношении раствор нитрат кобальта(2) в азотной кислоте: масса карбонизата равном 1:2,5. Емкости с полученной суспензией выдерживают 20 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 50 мин. После этого получают требуемый материал.

Пример 4. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 10°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют раствором нитрата железа(3) в 10%-ной азотной кислоте при массовом соотношении раствор нитрат железа в азотной кислоте: масса карбонизата равном 1:3,7. Емкости с полученной суспензией выдерживают 40 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 60 мин. После этого получают требуемый материал.

Пример 5. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 750°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 30 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2) и нитрата меди(2) в массовом соотношении нитрат никеля(2): нитрат меди(2) равном 1:1, в 10%-ой азотной кислоте при массовом соотношении смесь растворов нитрата меди(2) и нитрата никеля(2) в азотной кислоте: масса карбонизата равном 1:1,2. Емкости с полученной суспензией выдерживают 180 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 130 мин. После этого получают требуемый материал.

Пример 6. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 10°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 780°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 60 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2) и нитрата кобальта(2) в соотношении нитрат никеля(2): нитрат кобальта(2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении смесь раствора нитрата никеля(2) и нитрата кобальта(2) в азотной кислоте: масса карбонизата равном 1:7,9. Емкости с полученной суспензией выдерживают 90 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 140 мин. После этого получают требуемый материал.

Пример 7. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 30 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2) и нитрата меди(2) в соотношении нитрат кобальта(2): нитрат меди(2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении смесь растворов нитрата меди(2) и нитрата кобальта(2) в азотной кислоте: масса карбонизата равном 1:5. Емкости с полученной суспензией выдерживают 150 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 8. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 10°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 700°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 50 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2) и нитрата железа(3) в массовом соотношении нитрат кобальта(2): нитрат железа(3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении смесь растворов нитрата кобальта(2) и нитрата железа(3) в азотной кислоте: масса карбонизата равном 1:3,7. Емкости с полученной суспензией выдерживают 100 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 120 мин. После этого получают требуемый материал.

Пример 9. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2) и нитрата железа(3) в массовом соотношении нитрат никеля(2): нитрат железа(3) равном 1:1, в 10%-ой азотной кислоте при соотношении смесь растворов нитрата железа(3) и нитрата никеля(2) в азотной кислоте: масса карбонизата равном 1:1,2. Емкости с полученной суспензией выдерживают 150 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 120 мин. После этого получают требуемый материал.

Пример 10. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата железа(3) и нитрата меди(2) в массовом соотношении нитрат железа(3): нитрат меди(2) равном 1:1, в 10%-ой азотной кислоте при массовом соотношении смесь растворов нитрата меди(2) и нитрата железа(3) в азотной кислоте: масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 100 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 150 мин. После этого получают требуемый материал.

Пример 11. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 8°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 750°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 90 мин., затем охлаждают до 550°С в токе неокислительной среды. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2), нитрата меди(2) и нитрата железа(3) в массовом соотношении нитрат никеля(2): нитрат меди(2): нитрат железа(3) равном 1:1:1, в 10%-ой азотной кислоте при массовом соотношении смеси растворов нитрата никеля(2), нитрата меди(2) и нитрата железа(3) в азотной кислоте: масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 100 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 12. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2), нитрата меди(2) и нитрата кобальта(2) в массовом соотношении нитрат никеля(2): нитрат меди(2): нитрат кобальта(2) равном 1:1:1, в 10%-ой азотной кислоте при соотношении смесь растворов нитрата никеля(2), нитрата меди(2) и нитрата кобальта(2) в азотной кислоте: масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 90 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 13. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 700°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 40 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата железа(3) в соотношении нитрат никеля(2): нитрат железа(3): нитрат кобальта(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении смесь растворов нитрата никеля(2), нитрата железа(3) и нитрата кобальта(2) в азотной кислоте: масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 60 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 14. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 7°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2), нитрата меди(2) и нитрата железа(3), в массовом соотношении нитрат железа(3): нитрат меди(2): нитрат кобальта(2) равном 1:1:1, в 10%-ой азотной кислоте при массовом соотношении смесь растворов нитрата железа(3), нитрата меди(2) и нитрата кобальта(2) в азотной кислоте: масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 180 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 120 мин. После этого получают требуемый материал.

Пример 15. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 40 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2), нитрата никеля(2), нитрата меди(2) и нитрата железа(3), в массовом соотношении нитрат железа(3): нитрат меди(2): нитрат никеля(2): нитрат кобальта(2) равном 1:1:1:1, в 10%-ой азотной кислоте при массовом соотношении смесь растворов нитрата железа(3), нитрата никеля(2), нитрата меди(2) и нитрата кобальта(2) в азотной кислоте: масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 90 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 90 мин. После этого получают требуемый материал.

Катализаторы с другим содержание компонентов готовили аналогичным образом. При этом при получении катализаторов в виде двух-, трех- и четвертных комбинаций металлов и их оксидов, использовали компоненты в следующем соотношении:

- импрегнирование карбонизата ведут раствором нитрата никеля(2) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата никеля в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут раствором нитрата меди(2) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата меди(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут раствором нитрата кобальта(2) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата кобальта(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут раствором нитрата железа(3) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата железа(3) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата никеля(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат меди(2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата никеля(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат кобальта(2): нитрат меди(2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата кобальта(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата никеля(2) и нитрата кобальта(2) при массовом соотношении растворов нитрата никеля(2): нитрата кобальта(2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2) и нитрата никеля(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата никеля(2) и нитрата железа(3) при массовом соотношении нитрат никеля(2): нитрат железа(3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата никеля(2) и нитрата железа(3) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат железа(3): нитрат меди(2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата железа(3) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат кобальта(2): нитрат железа(3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3) и нитрата кобальта(2) в азотной кислоте: карбонизат 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат кобальта(2): нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата меди(2) и нитрата никеля(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат железа(3): нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3), нитрата меди(2) и нитрата никеля(2) в азотной кислоте: масса карбонизата 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат никеля(2): нитрат кобальта(2): нитрат железа(3) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата железа(3) и нитрата никеля(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата железа(3), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат железа(3): нитрат кобальта(2): нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата меди(2) и нитрата железа(3) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат кобальта(2): нитрат железа(3): нитрат меди(2) равном 1:1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3), нитрата меди(2), нитрата кобальта(2) и нитрата никеля(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат меди(2) равном 2:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата никеля(2) в азотной кислоте: карбонизат равном 1:1,2-7,9 соответственно.

При проведении испытаний были исследованы 18 заявляемых катализаторов (примеры 1-15, 19-21 таблицы 1).

Исследование влияния синтезированных образцов металл-оксид-углеродных катализаторов на процесс термического разложения перхлората аммония проводили методом синхронного термического анализа (параллельная запись данных термогравиметрии (ТГ, ДТГ) и дифференциальной сканирующей калориметрии (ДСК)) Netsch STA449 F1 Jupiter с масс-спектрометром QMS 443 10 К/мин. Масса навески перхлората аммония составляла 0,003 г. Заявляемые катализаторы горения добавляли к перхлорату аммония в количестве от 1 до 4 мас. %.

Данные, полученные в ходе испытаний, приведены в таблице 1.

Данные, приведенные в таблице 1, показывают, что заявляемые металл-оксид-углеродные композиционные материалы в качестве катализаторов способствуют снижению значения пиковых температур низкотемпературной и высокотемпературной стадий разложения перхлората аммония.

Показано, что наибольшее снижение значения пиковой температуры высокотемпературной и низкотемпературной стадий разложения перхлората аммония достигается при использовании металлооксидных катализаторов на основе тройной смеси CuCoFe (опыт 14) и двойной смеси NiCu (опыт 21).

При этом сочетание нескольких оксидов переходных металлов в составе активного оксидного компонента катализаторов позволяет получить синергетический эффект усиления интенсивности разложения перхлората аммония и сдвигает интервал разложения в более низкотемпературную область.

Данные, приведенные на Фиг. 1-24 иллюстрируют тот факт, что при воздействии предлагаемого катализатора происходит значительное снижение интервала разложения (термолиза) перхлората аммония, со значительным сдвигом экзотермического эффекта в область более низких температур с одновременным ростом его суммарной теплоты, что доказывает высокую каталитическую активность заявляемых катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2023 |

|

RU2808985C1 |

| Катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала с использованием технической сажи после пиролиза отработанных автопокрышек | 2023 |

|

RU2798432C1 |

| Способ получения металл-оксид-углеродного композиционного материала из технической сажи после пиролиза отработанных автопокрышек | 2023 |

|

RU2808980C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬ-НИКЕЛЬ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2776277C1 |

| Способ получения углеродного сорбента для очистки нафты от серосодержащих соединений | 2023 |

|

RU2812557C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УГЛЕРОДНУЮ НАНОСТРУКТУРУ, ВЫСОКОМОЛЕКУЛЯРНЫЙ МАТЕРИАЛ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ, И СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2703170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ ОРИЕНТИРОВАННЫХ ЖГУТОВ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2009 |

|

RU2393276C1 |

| Способ модификации поверхности углеродных волокон наноструктурами бемита для упрочнения композитов | 2023 |

|

RU2824003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОЦИАНИДНЫХ СОРБЕНТОВ | 2007 |

|

RU2345833C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способ его приготовления | 2016 |

|

RU2620267C1 |

В изобретении предложены металл-оксид-углеродные композиционные материалы, использующиеся в качестве катализаторов в реакциях органического синтеза, в частности для термолиза перхлората аммония. Катализатор содержит углеродную основу и оксид металла, причем углеродная основа представляет собой карбонизированную хвою. Карбонизацию хвои для получения углеродной основы ведут при температуре 700-800°С и в течение 10-120 мин. Оксид металла представляет собой оксид меди, и/или оксид никеля, и/или оксид кобальта, и/или оксид железа, введенный в углеродную основу при ее импрегнировании раствором нитратов металлов в 10%-ной азотной кислоте, который представляет собой раствор нитрата меди (II), и/или нитрата никеля (II), и/или нитрата кобальта (II), и/или нитрата железа (III) в азотной кислоте. Введение оксида металла в углеродную основу при импрегнировании карбонизата растворами нитратов металлов в азотной кислоте производят с последующим активированием полученной суспензии при температуре 500-550°С в течение 40-150 мин. При этом композиция включает в пересчете на сухое вещество: углеродная основа не менее 50 мас.%; оксид металла не менее 5 мас.%. Предложенная композиция обеспечивает высокую каталитическую активность, расширение ассортимента используемых оксидов металла, при одновременном сужении температурного диапазона, в котором происходит основная реакция термолиза, и возможность контролируемо изменять конверсию продуктов термолиза перхлората аммония. 2 з.п. ф-лы, 24 ил., 1 табл., 18 пр.

1. Катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала, содержащий углеродную основу и оксид металла, отличающийся тем, что углеродная основа представляет собой вещество, выполненное из хвои путем ее карбонизации при температуре 700-800°С и выдержки при этой температуре в течение 10-120 мин, а оксид металла представляет собой оксид меди, и/или оксид никеля, и/или оксид кобальта, и/или оксид железа, введенный в углеродную основу при ее импрегнировании раствором нитрата металла в азотной кислоте, который представляет собой раствор нитрата меди (II), и/или раствор нитрата никеля (II), и/или раствор нитрата кобальта (II), и/или раствор нитрата железа (III) в 10%-ной азотной кислоте, при этом катализатор включает в пересчете на сухое вещество: углеродная основа не менее 50 мас.%; указанный оксид металла не менее 5 мас.%.

2. Катализатор по п.1, отличающийся тем, что для термолиза перхлората аммония используют 1-4 мас.% катализатора по п.1.

3. Катализатор по п.1, отличающийся тем, что введение оксида металла в углеродную основу при импрегнировании карбонизата растворами нитратов металлов в азотной кислоте производят с последующим активированием полученной суспензии при температуре 500-550°С в течение 40-150 мин.

| М.А | |||

| Савастьянова, К.О | |||

| Ухин, В.А | |||

| Вальцифер | |||

| Институт технической химии УрО РАН - филиал ФГБУН Пермского федерального исследовательского центра УрО РАН, Пермь, Россия "Исследование параметров термолиза перхлората аммония в присутствии металлооксидных катализаторов на углеродной основе", Вестник ПНИПУ, Химическая технология и биотехнология, 2021, |

Авторы

Даты

2023-12-05—Публикация

2023-03-28—Подача