Изобретение относится к рецептуре металл-оксид-углеродных композиционных материалов, пригодных в качестве катализаторов в реакциях органического синтеза, в частности, для термолиза перхлората аммония.

Из уровня техники известен ряд катализаторов, которые в качестве основы содержат углеродную основу. Указанную основу получают или путем карбонизации определенных материалов, или путем использования готовых углеродсодержащих материалов, например, сажи, графита, графена и т.п. При этом поверх углеродной основы или пропиткой ее наносят каталитическую добавку - оксиды металлов. Полученные при этом металлоксидные катализаторы широко используются в технике. Например, при процессе термического разложения перхлората аммония (далее - ПХА), являющегося одним из основных компонентов газогенерирующих зарядов, применимых, например, для интенсификации нефтедобычи методом термогазохимического воздействия, или в качестве топлива в космических аппаратах.

Изобретение направлено на использование в полезных утилитарных целях технической сажи в виде отхода, полученного при пиролизе отработанных автопокрышек.

В настоящее время автомобильные шины (автопокрышки) становятся одним из распространенных видов полимерных отходов. По оценкам специалистов ежегодно в мире выходят из употребления свыше 10 млн тонн покрышек. Вместе с тем изношенные автошины содержат в себе ценное сырье: каучук, металл и текстильный корд. На основе переработки шин можно получать новые продукты, применяемые в различных производственных сферах. Переработка изношенных шин имеет существенное социально-экономическое значение.

В мире применяются различные технологии по переработке отходов резины и автомобильных покрышек. Например, одним из перспективных методов является их пиролиз. Продуктами пиролизной установки являются газ, жидкое топливо, а также технический углерод (сажа, уголь). Сам процесс пиролиза может осуществляется с недостатком кислорода, в вакууме, в атмосфере водорода, в присутствии катализатора или без них, периодически или непрерывно, при температурах от 400°С до 1000°С.

Условия пиролиза можно варьировать. Процессы пиролиза отработанных автопокрышек описаны в таких источниках информации, как: патент РФ №2339510 «Способ термической переработки изношенных шин и резинотехнических изделий»; патент РФ №2494128 «Устройство для получения сажи из резиновых отходов» и в других источниках. Получаемые при пиролизе твердые продукты могут содержать углеродную (техническую) сажу, металл, минеральные составляющие резиновых смесей.

Получаемый твердый остаток - техническая сажа или низкокачественный технический углерод, практически не может найти своего применения напрямую и складируется на промплощадке предприятия. Пиролизная сажа, или иными словами технический углерод, характеризуется зольностью и загрязнением серой. В то же время использование технического углерода перспективно в разных отраслях промышленности. В настоящее время во всем мире остро стоит проблема поиска новых эффективных заменителей дорогостоящих целевых материалов, например, чистых углеродов. Поэтому практическое применение пиролизной сажи, полученной при пиролизе из отработанных автопокрышек, является актуальной проблемой.

Это позволит обеспечить охрану окружающей среды за счет утилизации отходов, обеспечить снижение стоимости катализатора без ухудшения его утилитарных свойств, обеспечит экономию целевых продуктов, таких как сажа, графит и др. А применение именно углеродной подложки из технической сажи после пиролиза отработанных автопокрышек в предлагаемом способе упрощает в дальнейшем переработку использованных катализаторов, позволяя извлекать металлы и оксиды из такого отработанного материала путем сжигания. Таким образом, решается вопрос снижения количества твердых отходов на каждой стадии жизненного цикла производимых продуктов.

Из уровня техники известен ряд катализаторов в виде композиционных материалов из сажи, выступающей в роли углеродной основы. Причем известны катализаторы, в которых в качестве углерода используется целевой продукт - сажа, или используется технический углерод. Более чистый продукт - сажа, получается, когда основным сырьем для ее являются жидкие нефтепродукты, а также природные и попутные газы и газы нефтепереработки, которые предварительно проходят сероочистку (Гуревич И.Л. «Технология переработки нефти и газа», изд-во «Химия», М., 1972, ч.1, с. 145).

Известен катализатор для гидрирования нитробензотрифторида, в котором в качестве углеродного носителя используют углеродный материал с поверхностью 120-660 м2/г, объемом переходных пор 0,4-1,2 см3/г, прочностью на истирание 0,5-0,1%/мин, представляющий собой сажу, упрочненную пироуглеродом, полученным при пиролизе газообразных углеводородов (патент РФ №1188964).

Также известен катализатор (US 4791226) для очистки терефталевой кислоты на активном угле с удельной поверхностью ≥600 м2/г, содержанием палладия <0,3 мас. % и размером кристаллитов палладия <3,5 нм; способ приготовления этого катализатора включает нанесение соли палладия, в том числе нитрата, на углеродный носитель из органического растворителя и основан на способности исходного соединения палладия восстанавливаться в указанных условиях до металла при контакте с углеродной поверхностью. Недостатком этого катализатора и способа его приготовления является низкое содержание палладия и необходимость использования органических растворителей. А также то, что он не может использоваться в качестве катализатора при термолизе перхлората аммония.

Также известен ряд катализаторов, в которых в качестве углеродной основы используют сажу (патент РФ №2484899; патент РФ №2268774; Кинле X., Бадер Э. Активные угли и их промышленное применение / Пер. с нем. - Л.: Химия, 1984. - 216 с.). Однако способы приготовления известных катализаторов сложны и требуют больших временных затрат.

Из патента РФ №2056939 известен катализатор, способ приготовления которого включает нанесение палладия на гранулированный углеродный носитель с последующей сушкой, разложением и восстановлением. При этом нанесение палладия ведут из водного раствора нитрата палладия с содержанием свободной азотной кислоты в молярном отношении к палладию (6:1)-(1:1), сушку осуществляют в токе воздуха при 110-130°С, разложение - в токе инертного газа при 200-300°С и восстановление проводят в водороде при 150-250°С, а исходные компоненты берут в количествах, обеспечивающих содержание палладия в готовом катализаторе 1,5-2,5 мас. %. Недостатком этого способа является то, что он разработан для катализатора с содержанием палладия, которое не является оптимальным для большинства каталитических процессов. А кроме того, он предусматривает использование целевого продукта - чистого углерода, в качестве углеродного носителя.

Из патента CN №113058582 известен катализатор для термического разложения перхлората аммония, содержащий технический углерод и окись цинка. Изобретение решает проблемы высокой температуры термического разложения, неконцентрированного тепловыделения и медленной скорости разложения перхлората аммония в процессе катализа термического разложения с использованием в качестве катализатора одиночного ZnO. Способ приготовления включает следующие этапы: помещение технического углерода в контейнер с экраном, помещение контейнера с экраном в полость для осаждения окиси цинка, вакуумирование полости для осаждения, заполнение его азотом, нагрев и проведение периодического осаждения атомарных слоев в течение 100-400 циклов роста. В качестве ядра используется сажа, в качестве оболочки используется чешуйчатый наноZnO, низкотемпературный экзотермический пик перхлората аммония может исчезнуть, высокотемпературный экзотермический пик продвинется до 280-300°С, а катализатор может использовать в твердом топливе на основе перхлората аммония.

Также известен катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала, содержащий углеродную основу и оксид металла (медь, железо, хром свинец) (М.А. Савастьянова, К.О. Ухин, В.А. Вальцифер Институт технической химии УрО РАН - филиал ФГБУН Пермского федерального исследовательского центра УрО РАН, Пермь, Россия «Исследование параметров термолиза перхлората аммония в присутствии металлооксидных катализаторов на углеродной основе», Вестник ПНИПУ, Химическая технология и биотехнология, 2021, №2, с. 54-66). В известном техническом решении в качестве углеродной основы использовали целевой продукт - сажу марки П-803 (в пересчете на сухое вещество 80 мас. %), а в качестве активаторов использовали химически чистые соли металлов: нитрат железа (III) - Fe(NО3)3⋅9H2О, нитрат меди (II) - Сu (NO3)2⋅3H2O, нитрат хрома (III) - Cr(NO3)3⋅9H2O, нитрат свинца (II) (в пересчета на сухое вещество 20 мас. %). Полученную углеродно-солевую пасту подвергали обработке с помощью ультразвукового гомогенизатора в течение 5 мин и далее сушили при температуре 80-90°С до постоянства массы, затем пасту прокаливали в инертной атмосфере в заданных температурно-временных режимах. В настоящей работе проведено исследование влияния оксидов переходных металлов (CuO, FeO, Сr2O3, РbО), высаженных на углеродный носитель, как в индивидуальном виде, так и в комбинациях CuO/Cr2O3, CuO/FeO, CuO/PbO на параметры процесса термического разложения перхлората аммония. Известные металлооксидные катализаторы горения добавляли к перхлорату аммония в количестве 2 маc. %. Следует отметить, что используемый в известном катализаторе технический углерод марки П-803 является печным, малоактивным техуглеродом, получаемым путем термоокислительного разложения жидкого углеводородного сырья. Характеризуется низким показателем дисперсности и средним показателем структурности (https://ochv.ru/magazin/product/uglerod-tehnicrieskij-p-803-negranulirovannyj). Также он характеризуется следующими физико-химическими показателями: удельная условная поверхность 15 м2/гр; рН водной суспензии 9,1; массовая доля потерь при 105°С не более 0,17%; зольность 0,11-0,45%: сера - отсутствие.

Недостатками указанного известного катализатора являются следующие:

- использование целевого продукта - сажи, что снижает экономическую эффективность;

- использование в качестве активатора соединений свинца, что наносит вред окружающей среде;

- недостаточная каталитическая активность известного катализатора при термолизе перхлората аммония;

- повышенные временные затраты на способ его приготовления, так как требует перед активацией дополнительную гомогенизацию и сушку до постоянства массы.

При этом из уровня техники не были выявлены известные катализаторы в виде металл-оксид-углеродного композиционного материала из технической сажи, полученной при пиролизе отработанных автопокрышек, поэтому сделать выбор ближайшего аналога к заявляемому объекту не представляется возможным.

Технический результат, достигаемый предлагаемым техническим решением, заключается в обеспечении высокой каталитической активности катализатора при использовании в нем углеродной основы, выполненной из отходов - технической сажи после пиролиза отработанных автопокрышек; в обеспечении расширения ассортимента используемых оксидов металлов, при одновременном сужении температурного диапазона, в котором происходит основная реакция термолиза, и возможности контролируемо изменять конверсию продуктов термолиза перхлората аммония.

Поставленный технический результат достигается предлагаемым катализатором для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала с использованием технической сажи после пиролиза отработанных автопокрышек, содержащим углеродную основу и оксид металла, при этом углеродная основа представляет собой техническую сажу в виде измельченной фракции до 1 мм, полученной при пиролизе отработанных автопокрышек и характеризующейся зольностью 10,1-15,8 мас. % и содержанием серы 1,0-2,7 мас. %; а оксид металла представляет собой оксид меди и/или оксид никеля и/или оксид кобальта и/или оксид железа, введенный в виде раствора нитрата металла / растворов нитратов металлов в 10%-ной азотной кислоте в техническую сажу при импрегнировании в течение 15-120 мин при температуре 650-800°С и скорости нагрева до этой температуре 120-600°С/час, причем раствор нитрата металла/растворы нитратов металлов в 10%-ной азотной кислоте представляют собой раствор нитрата меди (2) и/или раствор нитрата никеля (2) и/или раствор нитрата кобальта(2) и/или раствор нитрата железа(3) в азотной кислоте, при этом катализатор включает в пересчете на сухое вещество: углеродная основа -техническая сажа после пиролиза отработанных автопокрышек - 70-95 мас. %; указанный оксид металла - 5-30 мас. %.

Для термолиза перхлората аммония используют 1-4 мас. % катализатора по п. 1.

Перед импрегнированием смесь углеродной основы и раствора нитрата металла/растворов нитратов металлов в азотной кислоте выдерживают при комнатной температуре в течение 30-180 мин.

Импрегнирование проводят в инертной неокислительной атмосфере.

Импрегнирование технической сажи ведут раствором нитрата металла в 10%-ной азотной кислоте при массовом соотношении нитрат металла в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно.

Импрегнирование технической сажи ведут растворами нитратов металлов в 10%-ной азотной кислоте при массовом соотношении указанных растворов в смеси, равном 1 к 1, и одновременно при массовом соотношении смеси этих растворов нитратов металлов в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно.

Поставленный технический результат обеспечивается за счет следующего.

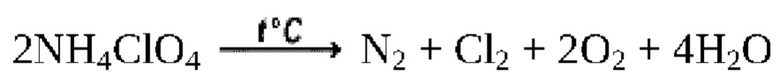

Реакция термического разложения перхлората аммония, согласно общепринятым представлениям с образованием азота, хлора, кислорода и воды, протекает следующим образом:

Благодаря тому, что углеродная основа в заявляемом катализаторе представляет собой вещество, выполненное из отхода - технической сажи после пиролиза отработанных автопокрышек, обеспечивается сохранение и даже превышение, каталитической активности катализатора.

Углеродные матрицы на основе пиролизной сажи (далее по тексту термин «техническая сажа», полученная при пиролизе отработанных автопокрышек, именуется «пиролизная сажа» и сокращенно «ПС») импрегнируют раствором нитрата металла/нитратов металлов в 10%-ной азотной кислоте, полученную суспензию выдерживают при комнатной температуре 30-180 мин и помещают в реактор, где его активируют посредством нагрева со скоростью 120-600°С/час до температуры 650-800°С, при которой выдерживают в течение 15-120 мин, в неокислительной атмосфере, создаваемой искусственно или формирующейся за счет выделения продуктов пиролиза.

Выбор пиролизной сажи в качестве сырья, позволяет получить углеродный материал с развитой поверхностью и закрепить на ней металлсодержащий катализатор.

Причем появилась возможность обеспечить одновременное наличие в композиционном материале нескольких металлоксидов. Рекомендуется использовать размолотую фракцию ПС размером до 1 мм.

Благодаря тому, что в качестве сырья предлагаемого катализатора выступает пиролизная сажа, углеродные матрицы, используемые в качестве носителей, не требуют дополнительной активации, промывки и сушки, в отличие от известных способов. Такие преимущества обусловлены тем, что поступающая после пиролиза отработанных автопокрышек сажа уже является высокопористым материалом, имеющим на своей поверхности большое количество кислородсодержащих функциональных групп. Кроме того, согласно нашим данным, на поверхности такой пиролизной сажи уже могут быть закреплены оксиды различных металлов и кремния. Следует отметить, что частица сажи представляет собой беспорядочный набор отдельных кристаллитов. Атомы углерода, находящиеся на краях кристаллитов, имеют свободные валентности. К этим свободным валентностям присоединяются атомы водорода, серы и оксиды металлов, находящиеся в сырье (отработанные автошины), из которого получают сажу. А учитывая состав отработанных автопокрышек (при их изготовлении добавляется и порошок серы, и кремниевая кислота, и соли некоторых металлов), этим и объясняется, что пиролизная сажа - техническая сажа после пиролиза таких покрышек, в отличие от технического углерода, полученного при пиролизе других материалов (не отработанных автопокрышек, а, например, при пиролизе углеводородных жидкостей) характеризуется зольностью и сернистостью. И как показали исследования, такая углеродная основа может быть успешно использована для получения катализаторов термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала с достаточно высокой каталитической активностью, в частности, в каталитическом процессе термолиза перхлората аммония путем сужения температурного диапазона, в котором происходит основная реакция термолиза, и возможности контролируемо изменять конверсию продуктов термолиза перхлората аммония. Причем заявляемый катализатор является более каталитически активным по сравнению с известными катализаторами, например, с использованием сажи марки П-803 или при использовании в качестве оксида металла оксид цинка (патент CN 113058582) Это доказывает существенность такого признака использования в предлагаемом способе, как «использование в качестве углеродной основы технической сажи после пиролиза отработанных автопокрышек с заявленными характеристиками по зольности 10,1-15,8% и по содержанию серы 1,0-2,7%». Тем более ценно, что эта техническая сажа является отходом производства и предназначена в качестве замены целевого продукта - сажи.

Благодаря тому, что углеродную основу предлагаемого катализатора импрегнируют раствором нитратов металлов в 10%-ной азотной кислоте, которые представляют собой раствор нитрата меди(2) и/или нитрата никеля(2) и/или нитрата кобальта(2) и/или нитрата железа(3) в азотной кислоте, обеспечивается расширение видов заявленных катализаторов как в индивидуальном виде, так и в двух-, трех- и четвертных комбинациях оксидов металлов. За счет этого появилась возможность, используя разные комбинации, обеспечить требуемый температурный диапазон, в котором происходит основная реакция термолиза перхлората аммония и возможность контролируемо изменять конверсию продуктов термолиза перхлорида аммония. На эту же цель работает и заявляемый диапазон компонентов катализатора: техническая сажа после пиролиза отработанных автопокрышек 70-95 мас. %; указанный оксид металла 5-30 мас. %. Это подтверждено экспериментальными исследованиями.

Вместе с этим упрощается изготовление предлагаемого катализатора, т.к. на конечном этапе способа его приготовления не требуется промывка и сушка, как это требовалось в аналогах.

Также существенными признаками заявляемого изобретения являются временные и температурные режимы импрегнирования пиролизной сажи растворами нитратов металлов в 10%-ной азотной кислоте. При времени выдержки суспензии (смеси сажи с раствором/растворами нитратов металлов в 10%-ной азотной кислоте) при комнатной температуре и времени активации суспензии в реакторе менее указанных диапазонов (т.е. менее 15 минут) и при более низкой температуре активации (менее 650°С и при скорости нагрева менее 120°С/час), получаемый катализатор будет характеризоваться недостаточной каталитической активностью, вследствие недостаточности появления количества активных центров на поверхности технической сажи. Верхние пределы указанных диапазонов отвечают требованиям оптимальных режимов, при которых каталитическая активность получаемых катализаторов является требуемой для целей реакции термолиза перхлората аммония.

Заявляемый катализатор иллюстрируется рисунками 1-32, на которых приведены следующие данные:

Изобретение поясняется следующими иллюстрациями:

На фиг. 1 изображена углеродная матрица пиролизной (технической) сажи, полученная при пиролизе отработанных автопокрышек.

На фиг. 2 показаны данные совмещенного термического анализа композиционного материала по примеру 1.

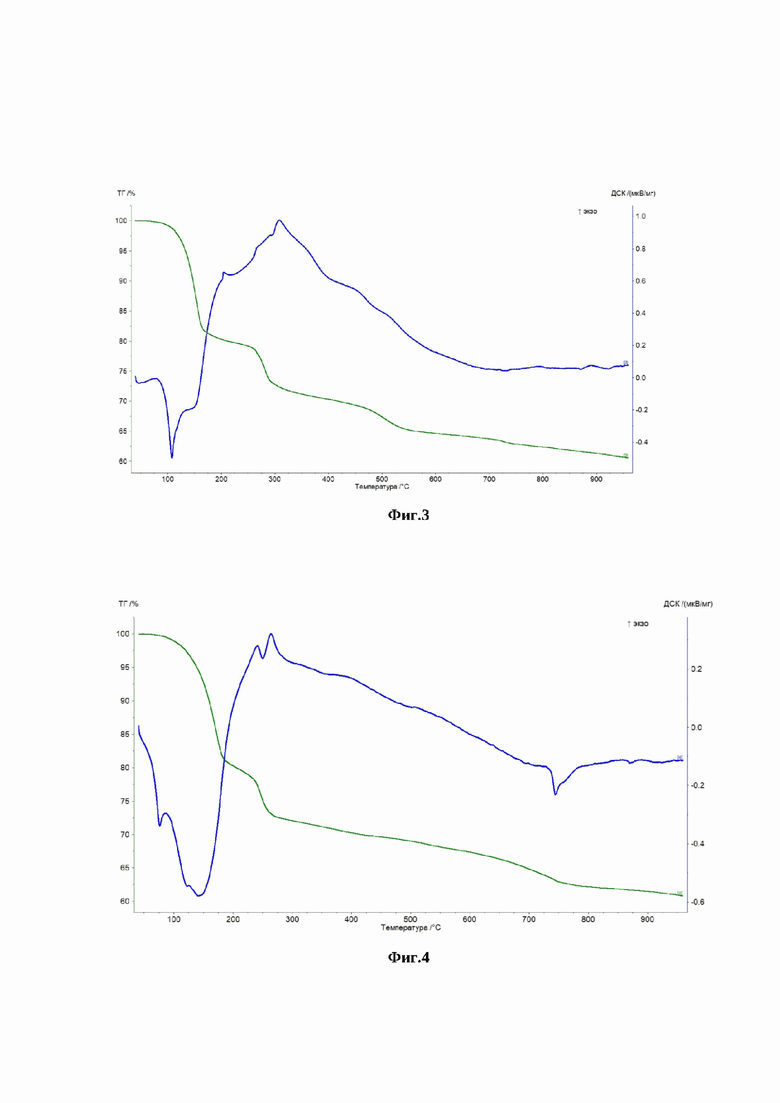

На фиг. 3 показаны данные совмещенного термического анализа композиционного материала по примеру 2.

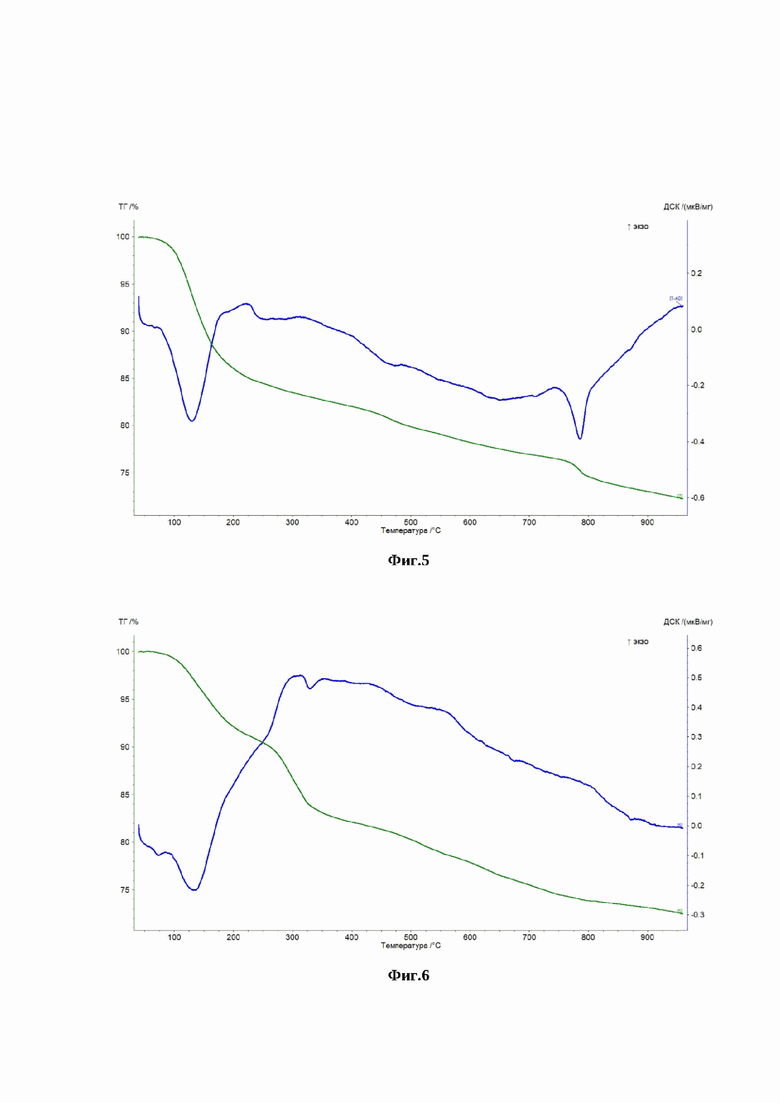

На фиг. 4 показаны данные совмещенного термического анализа композиционного материала по примеру 3.

На фиг. 5 показаны данные совмещенного термического анализа композиционного материала по примеру 4.

На фиг. 6 показаны данные совмещенного термического анализа композиционного материала по примеру 5.

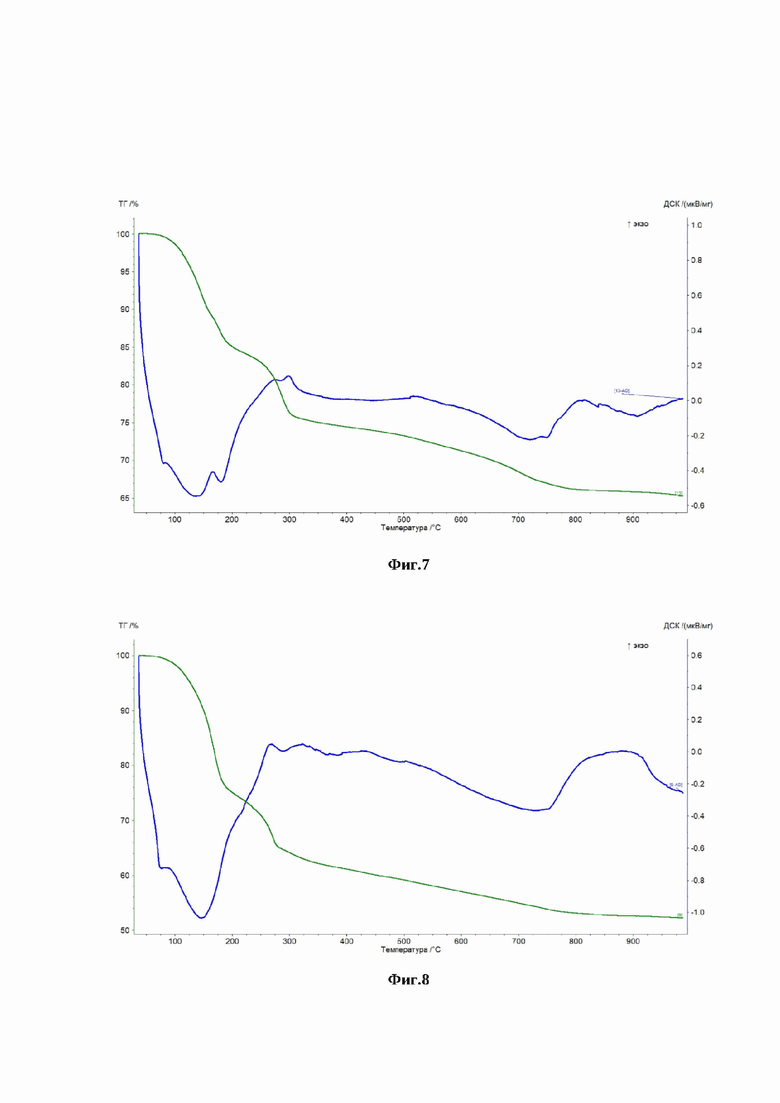

На фиг. 7 показаны данные совмещенного термического анализа композиционного материала по примеру 6.

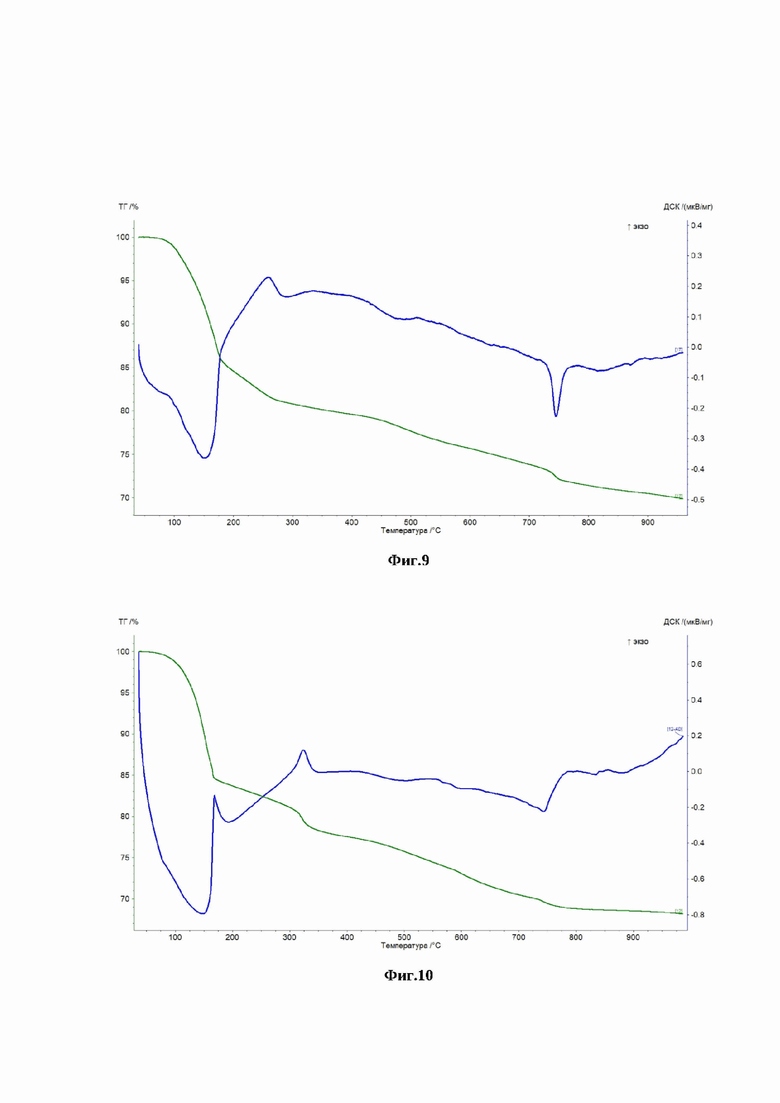

На фиг. 8 показаны данные совмещенного термического анализа композиционного материала по примеру 7.

На фиг. 9 показаны данные совмещенного термического анализа композиционного материала по примеру 8.

На фиг. 10 показаны данные совмещенного термического анализа композиционного материала по примеру 9.

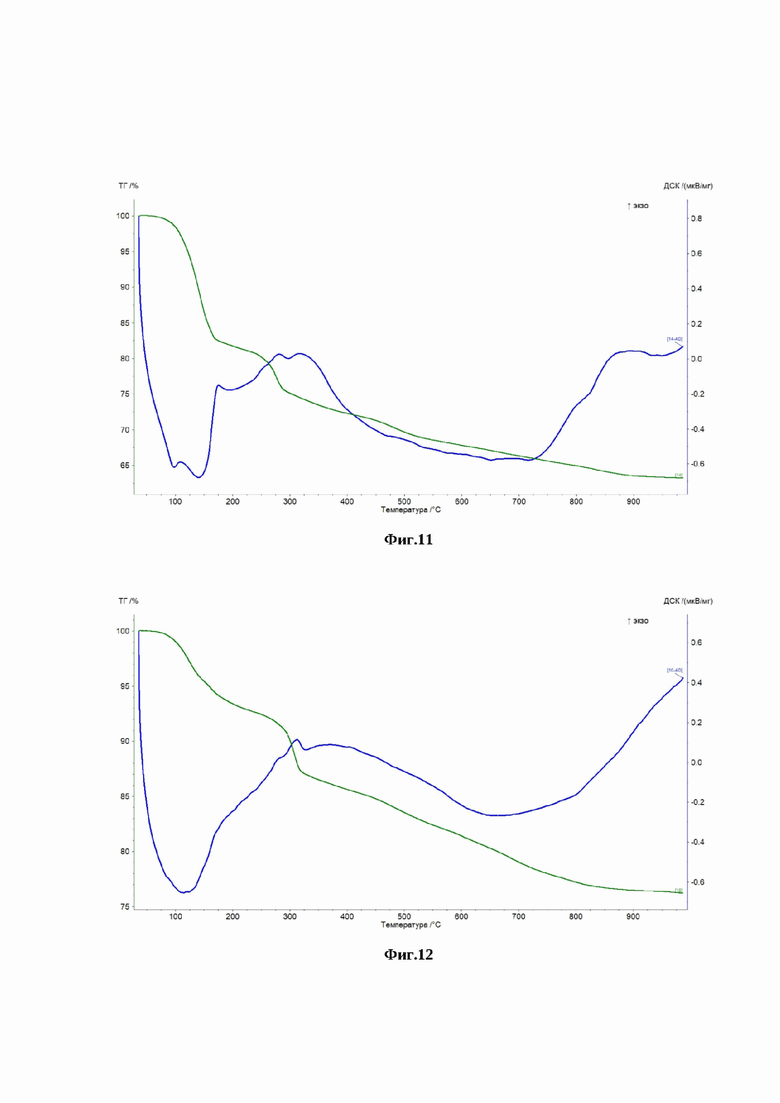

На фиг. 11 показаны данные совмещенного термического анализа композиционного материала по примеру 10.

На фиг. 12 показаны данные совмещенного термического анализа композиционного материала по примеру 11.

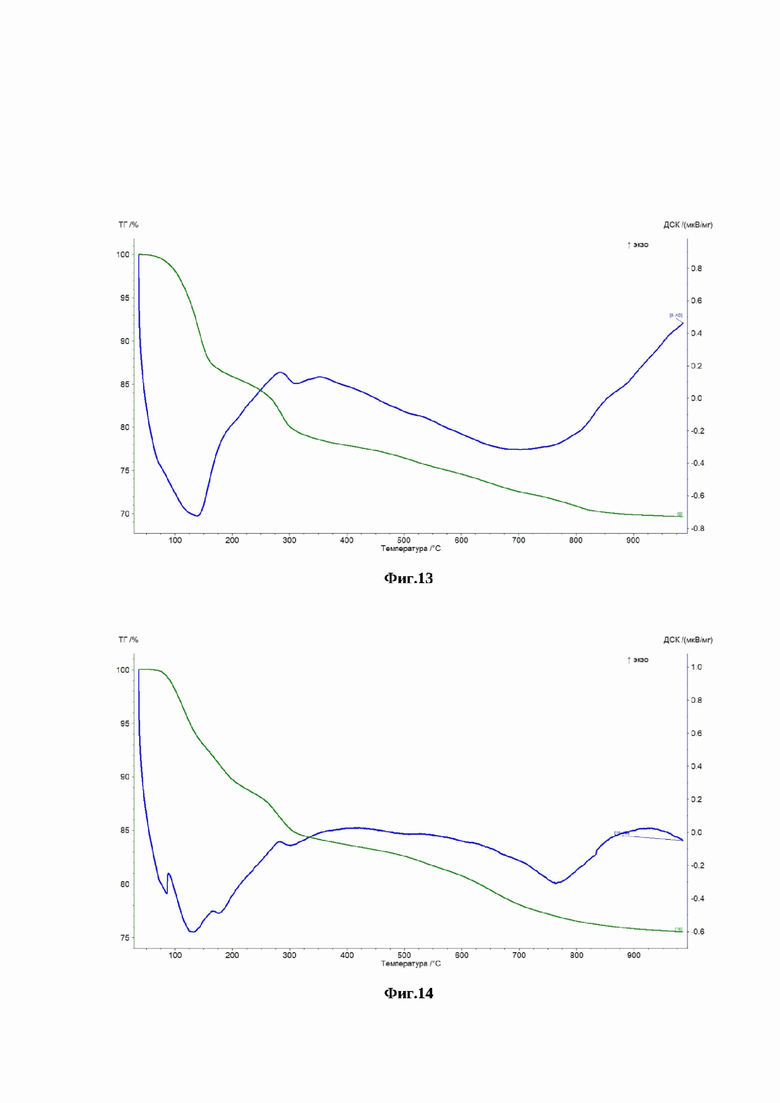

На фиг. 13 показаны данные совмещенного термического анализа композиционного материала по примеру 12.

На фиг. 14 показаны данные совмещенного термического анализа композиционного материала по примеру 13.

На фиг. 15 показаны данные совмещенного термического анализа композиционного материала по примеру 14.

На фиг. 16 показаны данные совмещенного термического анализа композиционного материала по примеру 15.

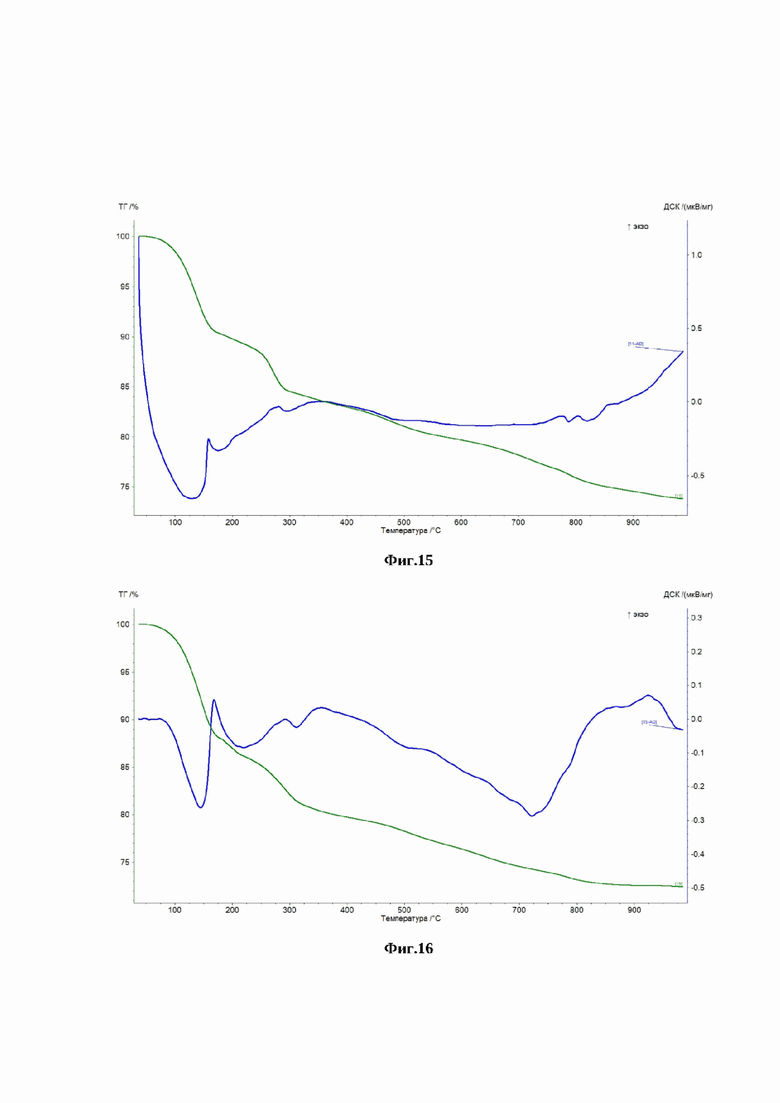

На фиг. 17 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 1, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 18 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 2, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

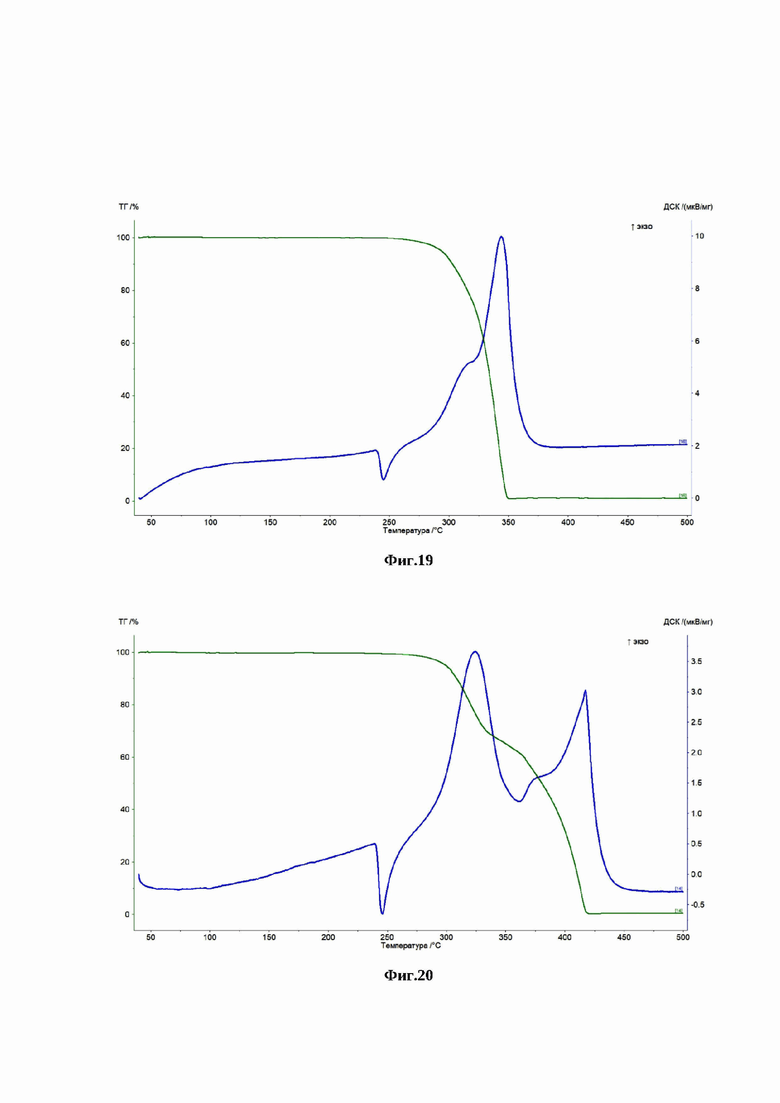

На фиг. 19 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

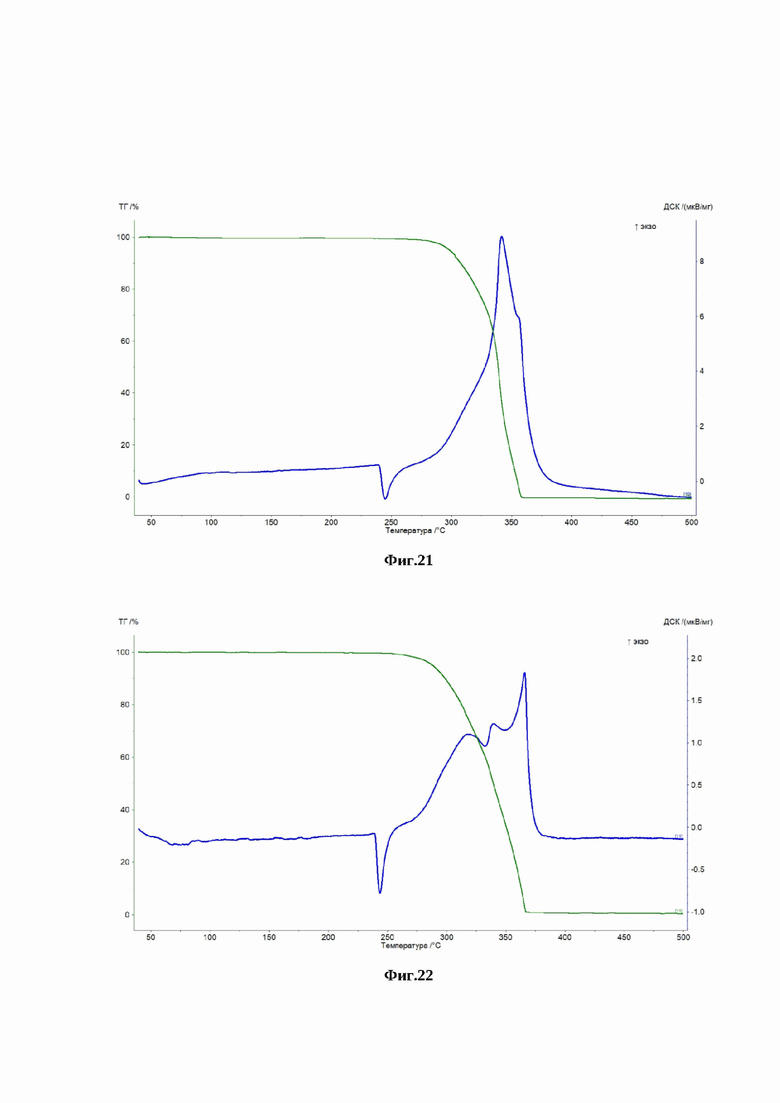

На фиг. 20 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 4, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

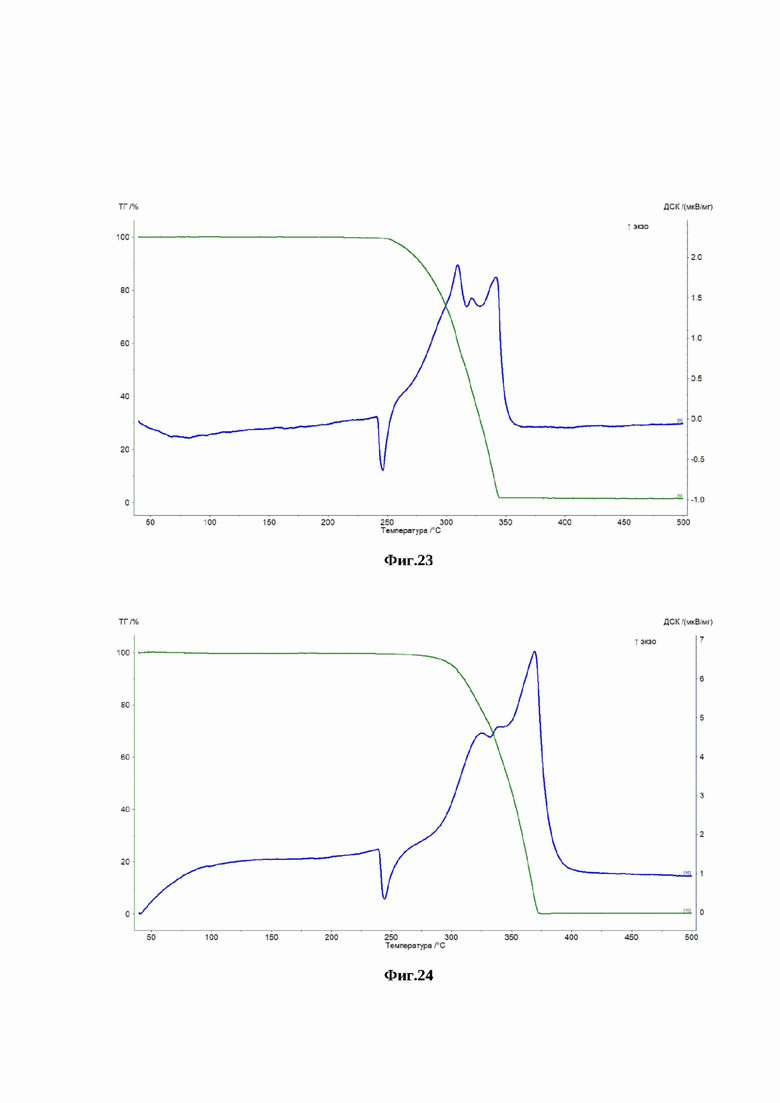

На фиг. 21 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 5, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 22 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 6, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

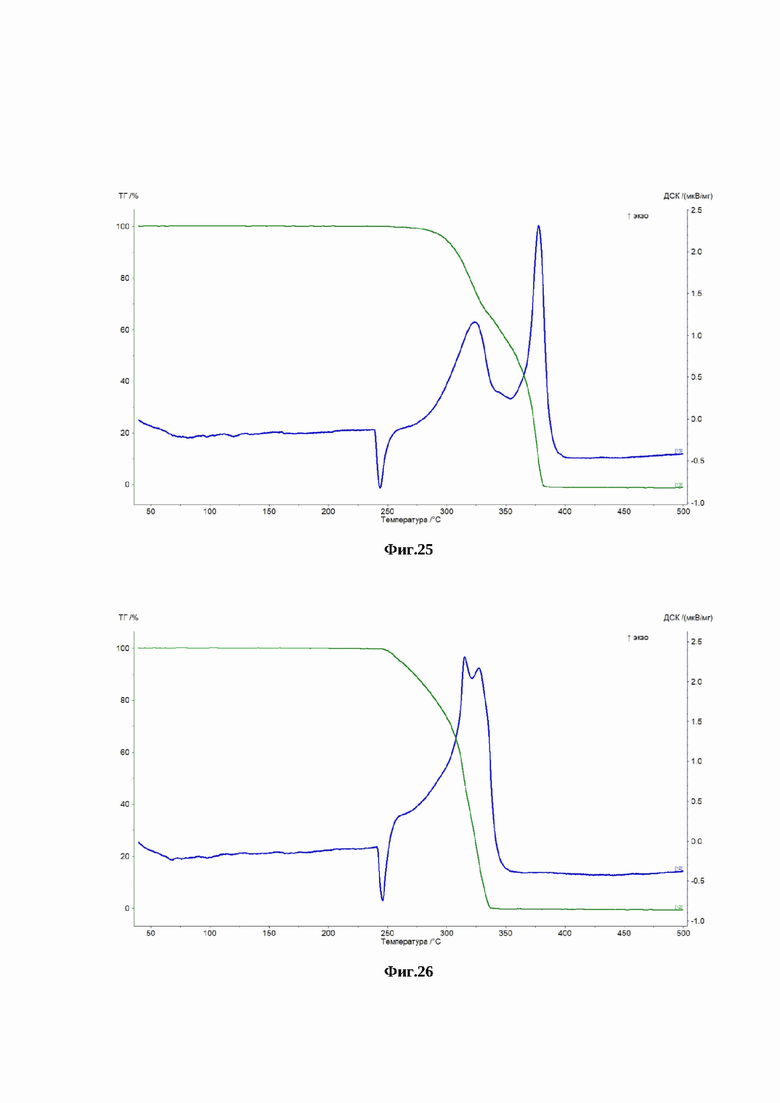

На фиг. 23 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 7, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 24 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 8, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 25 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 9, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

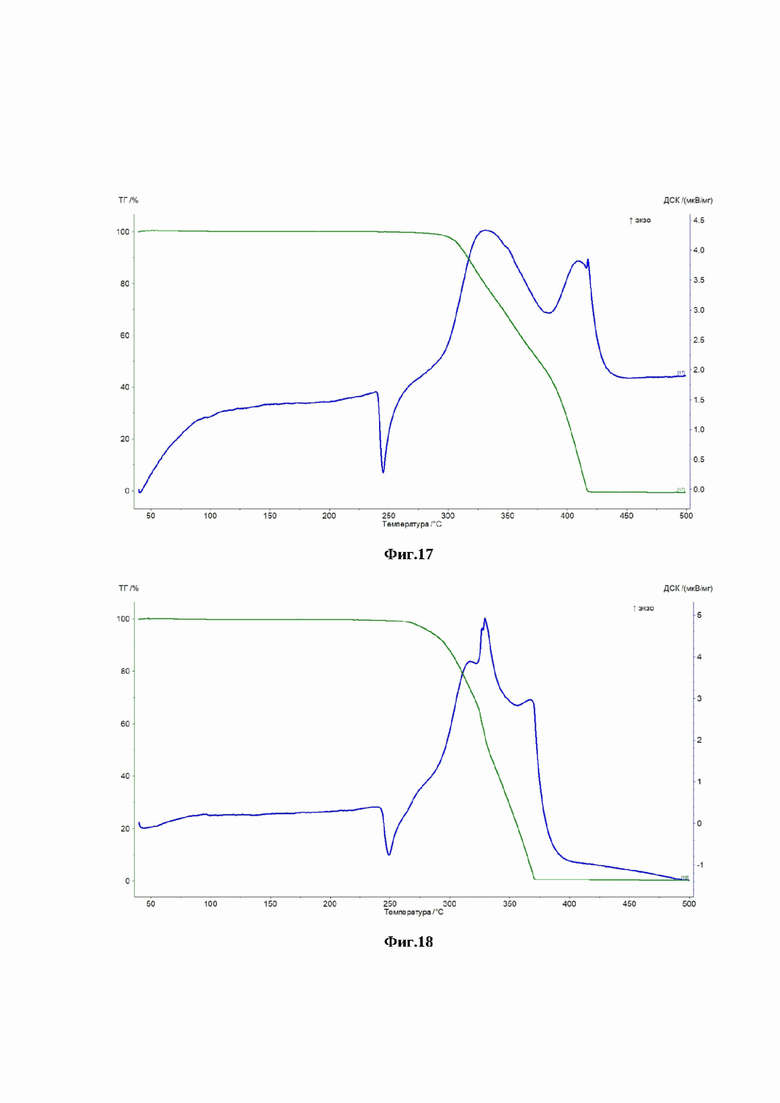

На фиг. 26 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 10, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 27 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 11, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 28 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 12, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 29 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 13, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 30 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 14, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

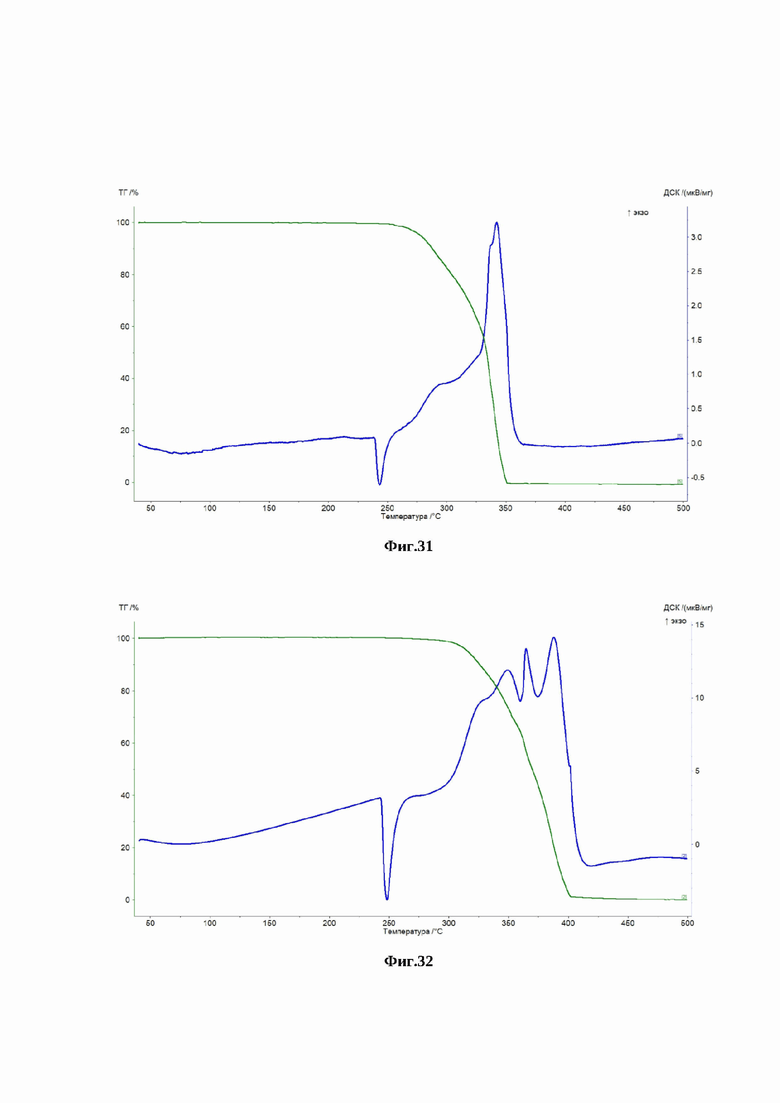

На фиг. 31 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 15, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония: композиционная каталитическая система равном 98:2 соответственно.

На фиг. 32 показаны данные совмещенного термического анализа термолиза чистого перхлората аммония (далее - ПХА).

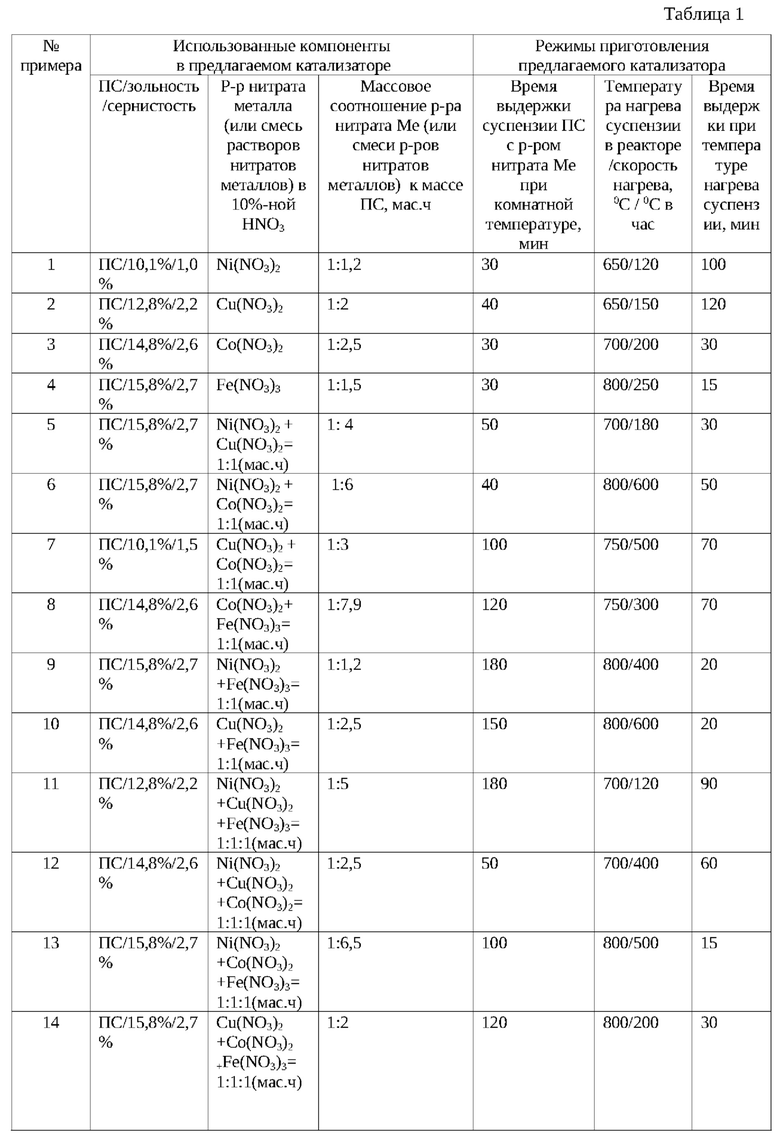

Примеры конкретного приготовления предлагаемого катализатора:

- берут пиролизную сажу (далее - ПС), полученную при пиролизе отработанных автопокрышек. Зольность в ПС определяют по ГОСТ 11022-95, определение серы - по ГОСТ 2059-95. Исследуемая ПС характеризовалась зольностью в пределах 10,1-15,8 мас. % и содержанием серы 1,0-2,7 мас. %;

- пиролизную сажу импрегнируют раствором нитрата металла в 10%-ной азотной кислоте при массовом соотношении раствор нитрата металла (или смесь растворов нитратов металлов, при использовании смеси нитратов) в азотной кислоте: масса ПС, равном 1: 1,2-7,9, с получением суспензии. При импрегнировании ПС смесью растворов нитратов металлов, последние берут в массовом соотношении 1:1;

- выдерживают суспензию при комнатной температуре в течение 30-180 мин;

- производят нагревание указанной суспензии в реакторе со скоростью 120-600°С/час до температуры 650-800°С в неокислительной атмосфере;

- выдерживают при этой температуре в неокислительной атмосфере в течение 15-120 мин до получения композиционного материала;

- при этом в качестве растворов нитрата металла в азотной кислоте используют раствор нитрата меди(2) и/или нитрата никеля(2) и/или нитрата кобальта(2) и/или нитрата железа(3) в 10%-ной азотной кислоте.

При получении заявляемых катализаторов в виде двух-, трех- и четвертных комбинаций металлов и их оксидов, использовали компоненты в следующем соотношении:

- импрегнирование технической сажи ведут нитратом никеля (2) в 10%-ной азотной кислоте при массовом соотношении нитрат никеля в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут нитратом меди(2) в 10%-ной азотной кислоте при массовом соотношении нитрат меди(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут нитратом кобальта(2) в 10%-ной азотной кислоте при массовом соотношении нитрат кобальта(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут нитратом железа(3) в 10%-ной азотной кислоте при массовом соотношении нитрат железа(3) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат меди(2) равном 1:1 в 10%-ной азотной кислоте при массовом соотношении нитрат меди(2) и нитрат никеля(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат кобальта(2): нитрат меди(2) равном 1:1 в 10%-ной азотной кислоте при массовом соотношении нитрат меди(2) и нитрат кобальта(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2) и нитрата кобальта(2) при массовом соотношении нитрат никеля(2): нитрат кобальта(2) равном 1:1 в 10%-ной азотной кислоте при массовом соотношении нитрат кобальта(2) и нитрат никеля(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2) и нитрата железа(3) при массовом соотношении нитрат никеля(2): нитрат железа(3) равном 1:1 в 10%-ной азотной кислоте при массовом соотношении нитрат никеля(2) и нитрат железа(3) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата железа(3) и нитрата меди (2) при массовом соотношении нитрат железа(3): нитрат меди(2) равном 1:1 в 10%-ной азотной кислоте при массовом соотношении нитрат меди(2) и нитрат железа(3) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат кобальта(2): нитрат железа(3) равном 1:1 в 10%-ной азотной кислоте при массовом соотношении нитрат железа(3) и нитрат кобальта(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат кобальта(2): нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении нитрат кобальта(2), нитрат меди(2) и нитрат никеля(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат железа(3): нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислотой при массовом соотношении нитрат железа(3), нитрат меди(2) и нитрат никеля(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2), нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат никеля(2): нитрат кобальта(2): нитрат железа(3) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении нитрат кобальта(2), нитрат железа(3) и нитрат никеля(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата железа(3), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат железа(3): нитрат кобальта(2): нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении нитрат кобальта(2), нитрат меди(2) и нитрат железа(3) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2), нитрата кобальта(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат кобальта(2): нитрат железа(3): нитрат меди(2) равном 1:1:1:1 в 10%-ной азотной кислоте при массовом соотношении нитрат железа(3), нитрат меди(2), нитрат кобальта(2) и нитрат никеля(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно;

- импрегнирование технической сажи ведут смесью нитрата никеля(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2): нитрат меди(2) равном 2:1, в 10%-ной азотной кислоте при массовом соотношении нитрат меди(2) и нитрат никеля(2) в азотной кислоте: техническая сажа равном 1:1,2-7,9 соответственно.

Примеры ряда заявляемых катализаторов при различном соотношении используемых ПС и растворов нитратов металлов в 10%-ной азотной кислоте, а также при различных временных и температурных режимах, приведены в таблице 1.

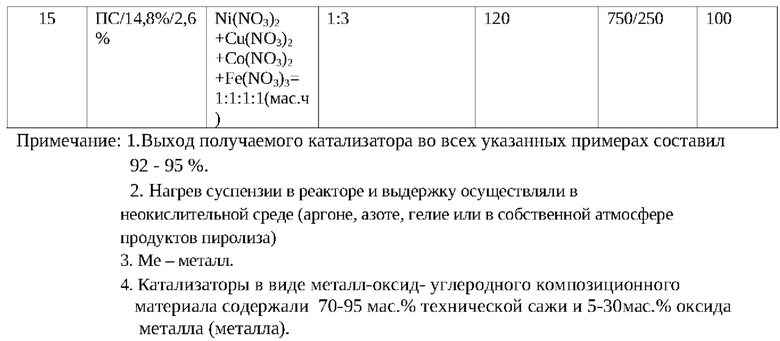

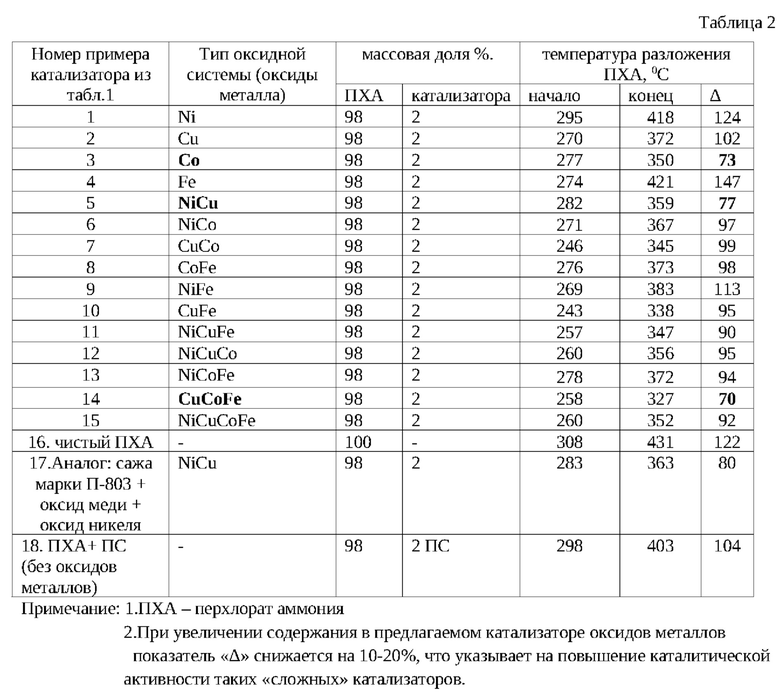

Для установления каталитической активности полученного металл-оксид-углеродного композиционного материала была выбрана модельная реакция термолиза перхлората аммония. Доказательством каталитической активности полученного материала является влияние полученных композиционных материалов на термолиз перхлората аммония - реакцию горения перхлората аммония с добавлением полученных катализаторов.

Было установлено, что термолиз протекает при более низких температурах, в более узком интервале времени и температур, позволяя высвобождать больше энергии одномоментно. Это подтверждается иллюстративным материалом, указанным на фигурах 1-16, а также данными, приведенные в таблице 2.

Указанные данные показывают, что наибольшее снижение ширины интервала разложения перхлората аммония достигается при использовании металлооксидных катализаторов на основе тройной смеси CuCoFe (пример 14), двойной смеси NiCu (пример 5), катализатора на основе кобальта (пример 3).

Также исследования показали, что известный катализатор на основе сажи марки П-803 и оксида меди и оксида никеля (аналог) имеет значения пиковых температур 283-363°С при термолизе перхлората аммония, что доказывает более низкую каталитическую активность такого катализатора, несмотря на наличие двойного оксида металла.

Также в ходе испытаний определяли энергетический эффект от влияния катализатора. Полученные данные приведены в таблице 3.

Данные, приведенные в таблице 3, показывают, что наибольшее снижение значения пиковой температуры высокотемпературной и низкотемпературной стадий разложения перхлората аммония достигается при использовании заявляемых металл о оксидных катализаторов на основе тройной смеси CuCoFe (пример 14) и двойной смеси CuFe (пример 10). Также установлено, что минимальная разница между экзотермическими пиками двух стадий разложения может быть достигнута при использовании металлооксидных катализаторов на основе тройной смеси CuCoFe (пример 14), двойной смеси NiCu (пример 5), катализатора на основе кобальта (пример 3), что открывает возможность управления такими характеристиками, как единовременный ударный импульс, создаваемый объемным расширением исследуемой системы.

Также установлено, что наибольший экзотермический энергетический эффект при разложении, и как следствие наиболее полное использование энергетического потенциала перхлората аммония обеспечивается при использовании металлооксидных катализаторов на основе двойной смеси NiCu (пример 5), CoFe катализатора на основе меди (пример 2), и на основе кобальта (пример 3).

Таким образом, было доказано, что предлагаемый катализатор, в котором в качестве углеродной основы использован отход производства - техническая сажа после пиролиза отработанных автопокрышек, обладает более высокой каталитической активностью по сравнению с катализатором на основе сажи марки П-803.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металл-оксид-углеродного композиционного материала из технической сажи после пиролиза отработанных автопокрышек | 2023 |

|

RU2808980C1 |

| Катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала | 2023 |

|

RU2808979C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2023 |

|

RU2808985C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬ-НИКЕЛЬ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2776277C1 |

| УГЛЕРОДНЫЕ ТЕЛА И ФЕРРОМАГНИТНЫЕ УГЛЕРОДНЫЕ ТЕЛА | 2013 |

|

RU2641124C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОВОЛОКОН И/ИЛИ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2538584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ ОРИЕНТИРОВАННЫХ ЖГУТОВ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2009 |

|

RU2393276C1 |

| Способ получения углеродного сорбента для очистки нафты от серосодержащих соединений | 2023 |

|

RU2812557C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C НА ЭТОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2574725C1 |

| СПОСОБ МОДИФИКАЦИИ ПОРИСТОЙ СТРУКТУРЫ НЕОРГАНИЧЕСКОЙ МЕМБРАНЫ УГЛЕРОДНЫМ НАНОМАТЕРИАЛОМ | 2009 |

|

RU2411069C1 |

Изобретение относится к композиционным материалам, пригодным в качестве катализаторов для термолиза перхлората аммония. Описан катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала с использованием технической сажи после пиролиза отработанных автопокрышек, характеризующийся тем, что он содержит углеродную основу и оксид металла, при этом углеродная основа представляет собой техническую сажу в виде измельченной фракции до 1 мм, полученной при пиролизе отработанных автопокрышек и характеризующейся зольностью 10,1-15,8 мас.% и содержанием серы 1,0-2,7 мас.%; а оксид металла представляет собой оксид меди и/или оксид никеля и/или оксид кобальта и/или оксид железа, введенный в виде раствора нитрата металла /растворов нитратов металлов в 10%-ной азотной кислоте в техническую сажу при импрегнировании в течение 15-120 мин при температуре 650-800°С и скорости нагрева до этой температуре 120-600°С/час, причем раствор нитрата металла/растворы нитратов металлов в 10%-ной азотной кислоте представляют собой раствор нитрата меди(2) и/или раствор нитрата никеля(2) и/или раствор нитрата кобальта(2) и/или раствор нитрата железа(3) в азотной кислоте, при этом катализатор включает в пересчете на сухое вещество: углеродная основа - техническая сажа после пиролиза отработанных автопокрышек - 70-95 мас.%; указанный оксид металла - 5-30 мас.%. Технический результат - предложенный катализатор обеспечивает высокую каталитическую активность катализатора, сужение температурного диапазона, в котором происходит основная реакция термолиза. 5 з.п. ф-лы, 32 ил., 3 табл., 18 пр.

1. Катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала с использованием технической сажи после пиролиза отработанных автопокрышек, характеризующийся тем, что он содержит углеродную основу и оксид металла, при этом углеродная основа представляет собой техническую сажу в виде измельченной фракции до 1 мм, полученной при пиролизе отработанных автопокрышек и характеризующейся зольностью 10,1-15,8 мас.% и содержанием серы 1,0-2,7 мас.%; а оксид металла представляет собой оксид меди и/или оксид никеля и/или оксид кобальта и/или оксид железа, введенный в виде раствора нитрата металла /растворов нитратов металлов в 10%-ной азотной кислоте в техническую сажу при импрегнировании в течение 15-120 мин при температуре 650-800°С и скорости нагрева до этой температуре 120-600°С/час, причем раствор нитрата металла/растворы нитратов металлов в 10%-ной азотной кислоте представляют собой раствор нитрата меди(2) и/или раствор нитрата никеля(2) и/или раствор нитрата кобальта(2) и/или раствор нитрата железа(3) в азотной кислоте, при этом катализатор включает в пересчете на сухое вещество: углеродная основа – техническая сажа после пиролиза отработанных автопокрышек - 70-95 мас.%; указанный оксид металла - 5-30 мас.%.

2. Катализатор по п. 1, характеризующийся тем, что для термолиза перхлората аммония используют 1-4 мас.% катализатора по п.1.

3. Катализатор по п. 1, характеризующийся тем, что перед импрегнированием смесь углеродной основы и раствора нитрата металла/растворов нитратов металлов в азотной кислоте выдерживают при комнатной температуре в течение 30-180 мин.

4. Катализатор по п. 1, характеризующийся тем, что импрегнирование проводят в инертной неокислительной атмосфере.

5. Катализатор по п. 1, характеризующийся тем, что импрегнирование технической сажи ведут раствором нитрата металла в 10%-ной азотной кислоте при массовом соотношении нитрат металла в азотной кислоте : техническая сажа равном 1:1,2-7,9 соответственно.

6. Катализатор по п. 1, характеризующийся тем, что импрегнирование технической сажи ведут растворами нитратов металлов в 10%-ной азотной кислоте при массовом соотношении указанных растворов в смеси, равном 1 к 1, и одновременно при массовом соотношении смеси этих растворов нитратов металлов в азотной кислоте : техническая сажа равном 1:1,2-7,9 соответственно.

| СЕВАСТЬЯНОВА и др., Химическая технология неорганических веществ и новых материалов | |||

| Исследование паромеров термолиза перхлората аммония в присутствии металлоксидных катализаторов на углеродной основе | |||

| ВЕСТНИК ПНИПУ | |||

| Химическая технология и биотехнология стр | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ НИТРИЛЬНЫХ ГРУПП В АМИНОГРУППЫ | 2001 |

|

RU2242460C2 |

| СИНТЕЗ И ПРИМЕНЕНИЕ 2-ОКСО-4-МЕТИЛТИОБУТАНОВОЙ КИСЛОТЫ, ЕЕ СОЛЕЙ И ПРОИЗВОДНЫХ | 2005 |

|

RU2385862C2 |

| US | |||

Авторы

Даты

2023-06-22—Публикация

2023-03-28—Подача