Изобретение относится к ротационному прессу для прессования прессуемого пищевого материала, такого как порошкообразный пищевой концентрат, с получением пищевых таблеток (например, бульонных таблеток или бульонных кубиков), а также к способу прессования пищевой таблетки, такой как бульонная таблетка или бульонный кубик, путем прессования прессуемого пищевого материала, такого как порошкообразный пищевой концентрат, с помощью ротационного пресса.

Ротационные прессы широко известны в предшествующем уровне техники. Эти прессы обычно содержат транспортер для подачи прессуемого (например, порошкообразного) материала в подающую трубу пресса. Подающая труба обычно расположена или ориентирована вертикально для подачи самотеком прессуемого материала в секцию прессования ротационного пресса. Обычно подача в ротационные прессы бывает прерывистой. В процессе прессования определенное количество прессуемого материала, из которого должна быть спрессована таблетка, подают из подающей трубы в систему прессования с полостями пресс-формы для приема некоторого количества прессуемого материала для прессования в таблетку. Как правило, уровень заполнения в подающей трубе поддерживают в пределах заданного, но довольно большого диапазона. Например, наличие или отсутствие прессуемого материала на определенном уровне подающей трубы измеряет с помощью одного датчика в этом положении подающей трубы. Когда датчик не покрыт, обнаруживается низкий уровень прессуемого материала внутри подающей трубы. Через определенное время задержки после обнаружения низкого уровня, но в ходе процесса прессования, начинают запуск двигателя, который приводит в действие транспортер для подачи прессуемого материала в подающую трубу с фиксированной скоростью с заполнением тем самым подающей трубы. Затем, когда датчик покрывается вследствие этого заполнения, указанный двигатель продолжает работать в течение определенного времени задержки до остановки, в то время как процесс прессования продолжается. Это приводит к изменению уровня заполнения прессуемого материала внутри подающей трубы в пределах упомянутого диапазона. Было обнаружено, что вышеописанная известная прерывистая подача подающей трубы приводит к вариации веса 0,15 г для таблетки, имеющей средний вес 10 г. Известно, что для того, чтобы уровень заполнения не превышал уровень датчика или не оставался ниже этого уровня слишком долго и, таким образом, чтобы избежать опорожнения или переполнения подающей трубы, необходимо регулировать скорость системы прессования, если в течение определенного периода времени не было обнаружено изменение уровня заполнения. Было обнаружено, что регулирование скорости системы прессования приводит к различной твердости прессованной таблетки или кубика. У пользователей бульонных таблеток есть привычка крошить таблетку или кубик в блюдо в процессе приготовления для обеспечения хорошего распределения и/или сокращения времени растворения в воде для варки. Для надежной упаковки полученной таблетки желательна минимальная твердость. Определенная максимальная твердость гарантирует то, что обычный пользователь может раздавить таблетку пальцами без использования дополнительных инструментов или приспособлений.

Таким образом, целью настоящего изобретения является создание ротационного пресса для прессования прессуемого пищевого материала в пищевую таблетку, а также способа прессования пищевой таблетки, который обеспечивает более точное или единообразное производство пищевых таблеток с точки зрения средней массы и предпочтительно с точки зрения дополнительных особенностей прессованного пищевого материала или пищевой таблетки.

Цель можно достигнуть посредством независимых пунктов формулы изобретения. Основная идея настоящего изобретения дополнительно получает развитие преимущественно в зависимых пунктах формулы.

В соответствии с первым аспектом настоящего изобретения предложен ротационный пресс для прессования прессуемого пищевого материала, такого как порошкообразный пищевой концентрат, в пищевые таблетки.

В соответствии с настоящим изобретением общий термин «таблетка» охватывает любой вид прессуемого материала, прессуемого или уплотняемого из порошка или гранул (смеси) в твердую порцию. Термин «твердый» означает, что он сохраняет свою форму после стадии прессования, в конечном счете она поддерживается связующими веществами или другими добавками. Таблетки могут быть представлены в виде кубика, диска или любой другой желаемой формы. Кубическую таблетку в настоящем документе также называют «кубиком», например кубиком пищевого продукта или бульонным кубиком, и, таким образом, она представляет собой конкретную форму (пищевой) таблетки.

В соответствии с настоящим изобретением термин «пищевой» или «пищевой материал» охватывает любое пригодное для употребления в пищу или съедобное вещество/материал. Кроме того, термин «прессуемый пищевой материал» охватывает любой вид такого «пищевого материала», предоставленного в пригодной для прессования форме, которая может быть спрессована в таблетку, например порошкообразный пищевой концентрат или пищевой гранулированный материал (смесь).

Ротационный пресс содержит систему подачи. Система подачи содержит питатель для непрерывной подачи прессуемого пищевого материала и подающую трубу для подачи прессуемого пищевого материала, принимаемого из питателя.

В соответствии с настоящим изобретением термин «непрерывная подача» означает непрерывную подачу или обеспечение, в данном случае — прессуемого пищевого материала, независимо от возможных колебаний скорости подачи или обеспечения. Как обычно подразумевается в данной области техники, подающая труба может быть самотечного типа, т.е. позволяет подавать прессуемый пищевой материал самотеком за счет своего, по существу, вертикального положения/ориентации.

Ротационный пресс дополнительно содержит систему прессования. Система прессования содержит поворотную плиту пресс-формы, выполненную с возможностью приведения в движение вокруг оси вращения. Плита пресс-формы содержит множество полостей пресс-формы для последовательного приема некоторого количества прессуемого пищевого материала, обеспечиваемого подающей трубой, и получения пищевых таблеток внутри полостей пресс-формы посредством пуансонов при вращательном движении полостей пресс-формы поворотной плиты пресс-формы относительно системы подачи.

В соответствии с настоящим изобретением «система прессования» может представлять собой, например, двухпуансонную систему или однопуансонную систему. Двухпуансонная система обычно содержит два пуансона на полость пресс-формы, т.е. нижний и верхний пуансоны, предусмотренные на противоположных сторонах пресс-формы, которые выполнены с возможностью относительного перемещения друг к другу в направлении вдоль сквозного отверстия, образующего полость пресс-формы, для сжатия прессуемого материала при перемещении друг к другу. Однопуансонная система содержит один пуансон на полость пресс-формы, например нижний пуансон, который выполнен с возможностью перемещения относительно неподвижной плиты противодавления. Плита противодавления предпочтительно расположена напротив отверстия полости пресс-формы, через которое пуансон входит в полость пресс-формы для сжатия прессуемого материала, противопоставляемого плитой противодавления. В принципе, в настоящем изобретении также охвачены и другие типы прессов для непрерывного производства таблеток.

Ротационный пресс дополнительно содержит сенсорное устройство для обнаружения уровня заполнения прессуемого пищевого материала в подающей трубе.

Ротационный пресс дополнительно содержит блок управления, выполненный с возможностью (непрерывного) регулирования скорости подачи питателя (например, путем регулирования скорости двигателя питателя) для непрерывной подачи прессуемого пищевого материала на основе обнаруженного уровня заполнения для поддержания уровня заполнения на определенном заданном уровня заполнения.

В соответствии с настоящим изобретением «поддержание уровня заполнения» является установленной целью, которой нужно добиваться максимально точно, и предпочтительно означает, что уровень заполнения необходимо как можно лучше и эффективнее поддерживать при желаемом или определенном установленном значении уровня заполнения, хотя может наблюдаться (незначительное) отклонение, например, из-за ненормального состояния самого ротационного пресса (например, засорения, колебания плотности), рабочих условий системы прессования (например, последовательного заполнения/загрузки полостей пресс-формы, что при быстрой работе системы прессования, например, на максимальной скорости, можно рассматривать как (приблизительно) непрерывный процесс), прессуемого пищевого материала (например, агломерации), окружающей среды (например, температуры, влажности) и т.п.

Во-первых, ротационный пресс в соответствии с настоящим изобретением позволяет непрерывно подавать пищевой материал в подающую трубу, что в свою очередь обеспечивает гораздо более точный и управляемый уровень заполнения. Кроме того, скорость подачи питателя (непрерывно) регулируется для обеспечения непрерывной подачи прессуемого пищевого материала с учетом обратной связи от сенсорного устройства, т.е. на основании обнаруженного уровня заполнения, так что уровень заполнения наилучшим образом поддерживается на установленном значении уровня заполнения. В отличие от предшествующего уровня техники, который намеренно допускает изменение уровня заполнения в широком диапазоне относительно уровня обнаружения датчика, настоящее изобретение направлено на поддержание уровня заполнения на установленном значении уровня заполнения, что означает поддержание установленного целевого значения упомянутым образом, т.e. наиболее точно на установленном значении уровня заполнения или немного выше его (например, от 5 до 50 мм или даже меньше относительно установленного значения уровня заполнения, который нужно поддерживать постоянным, предпочтительно от 5 до 25 мм, предпочтительно от 5 до 15 мм, предпочтительно от 5 до 10 мм), чтобы тем самым избегать неблагоприятной вариации общего уровня заполнения.

Было обнаружено, что уровень заполнения прессуемого пищевого материала внутри подающей трубы оказывает значительное влияние на конечный продукт, который должен быть спрессован, т.е. пищевую таблетку. Это происходит потому, что высокий уровень заполнения может привести к большему сжатию пищевого материала внутри подающей трубы за счет подачи материала самотеком с помощью подающей трубы, точно так же как слишком низкий уровень заполнения приводит к недостаточному уплотнению пищевого материала, например, к слишком низкой его плотности, что в свою очередь обеспечивает значительную вариацию прессуемого пищевого материала, подаваемого в систему прессования, и, таким образом, приводит к значительной вариации особенностей пищевых таблеток, таких как масса и твердость прессуемых пищевых таблеток. Такую вариацию можно свести к минимуму за счет наиболее точного поддержания постоянного уровня заполнения на установленном значении уровня заполнения.

Более того, в отличие от общеизвестных процессов прессования, при которых скоростью пресса управляют для обеспечения вариации или регулирования уровня заполнения подающей трубы, настоящее изобретение направлено на управление скоростью подачи питателя, которое осуществляется блоком управления для поддержания уровня заполнения на установленном значении уровня заполнения. Следовательно, цель поддержания уровня заполнения (как можно более постоянным) на установленном значении уровня заполнения достигается средствами, которые не относятся непосредственно к процессу прессования (например, к скорости пресса). Это позволяет управлять (например, регулировать) любыми связанными с системой прессования параметрами (такими, как скорость пресса) независимо от системы подачи, так что система прессования, которая самым точным образом принимает прессуемый пищевой материал из системы подачи, может, например, работать с постоянной скоростью, например с полной скоростью или с любой другой желаемой скоростью.

Было обнаружено, что с помощью настоящего изобретения можно производить пищевые таблетки, вариация веса которых сведена к минимуму, например, максимальная вариация веса 0,05 г на 10 г пищевой таблетки, что означает уменьшение вариации веса по сравнению с обычными системами прессования на около 66% (0,05 г по сравнению с 0,15 г). Это также приводит к меньшему колебанию исходного прессуемого пищевого материала, в результате повышается экономическая эффективность.

Как уже указано выше в настоящем документе, блок управления (или другой блок управления) может быть дополнительно выполнен с возможностью управления скоростью подачи независимо от скорости системы прессования. Это означает, что скорость системы прессования можно установить на любом требуемом уровне для желаемого результата прессования таблеток, тогда как управление скоростью подачи, независимо от скорости пресса и управления скоростью пресса, осуществляется только на основе, т.е. только в зависимости, от фактического обнаружения уровня заполнения, чтобы поддерживать уровень заполнения на определенном установленном значении уровня заполнения. Следовательно, даже если фактический уровень заполнения может также зависеть от скорости пресса, управление скоростью подачи зависит только от обнаруженного уровня заполнения, таким образом, с учетом также любых других факторов, которые могут влиять на фактический уровень заполнения, таких как температура, влажность, засорение, прессуемый материал и т.д. Как уже упоминалось, поскольку управление скоростью системы прессования, с одной стороны, и управление скоростью подачи питателя, с другой стороны, могут быть независимыми друг от друга, требуемый прессуемый пищевой материал может быть подан системой подачи самым точным образом, в то время как системой прессования можно управлять для получения желаемых особенностей пищевых таблеток или просто для того, чтобы позволить системе прессования работать с максимальной или любой другой желаемой скоростью. Таким образом, при точном прессовании пищевого материала можно обеспечить желаемую/максимальную производительность при сведении к минимуму вариации массы. Ограниченная вариация массы прессуемого пищевого материала также влияет на другие особенности пищевой таблетки, такие как средняя твердость и среднее количество используемого сырьевого прессуемого пищевого материала. Было также обнаружено, что при вариации скорости пресса, подобной применяемой в предшествующем уровне техники для управления уровнем заполнения, наблюдается вариация твердости пищевых таблеток, что может привести к невозможности использования пищевой таблетки по назначению (например, бульонного кубика) или увеличению числа незапланированных остановок всего процесса, включая также упаковку пищевой таблетки (например, пищевого кубика). Поскольку особенностями системы прессования можно управлять (например, регулировать) независимо от скорости подачи и, следовательно, уровня заполнения, можно избежать нежелательных воздействий, возникающих в результате изменения этих особенностей системы прессования. Например, в случае прессования композиции бульона Swiss Maggi со скоростью 632 таблетки/мин средняя твердость этих таблеток равна 163 Н, а при сниженной скорости прессования 500 таблеток/мин средняя твердость этих таблеток равна 276 Н.

Ротационный пресс может дополнительно содержать блок управления прессом, который выполнен с возможностью управления скоростью системы прессования независимо от скорости подачи и обнаруженного уровня заполнения. При этом можно максимально оптимизировать управление уровнем заполнения, с одной стороны, и управление производственным процессом пресса, с другой стороны, в результате получают пищевые таблетки, имеющие минимизированную вариацию веса и минимизированную вариацию других особенностей пищевой таблетки, таких как твердость. Блок управления (скоростью подачи или питателем) может содержать блок управления прессом. В альтернативном варианте осуществления блок управления прессом и блок управления (питателем) также могут быть обеспечены независимо друг от друга, причем «независимо» может относиться просто к управляющим действиям, но также может относиться к физически независимому расположению.

Блок управления может быть дополнительно выполнен с возможностью поддержания постоянной скорости подачи независимо от скорости системы прессования, предпочтительно на определенном установленном значении скорости, если (или в том случае, или когда) сенсорное устройство обнаруживает, что уровень заполнения соответствует установленному значению скорости заполнения. Это позволит легко и эффективно поддерживать уровень заполнения на установленном значении уровня заполнения; и это предпочтительно основано на определенном установленном значении скорости, что обеспечивает работу с самым эффективным сохранением энергии. Поскольку это осуществляется независимо от скорости системы прессования, управление подачей и прессованием может также выполняться по отдельности, и, таким образом, можно обеспечить самое точное производство прессованных пищевых таблеток с минимальной вариацией веса и предпочтительно других особенностей пищевой таблетки.

Блок управления может быть дополнительно выполнен с возможностью, независимо от скорости системы прессования, увеличения скорости подачи предпочтительно до (определенной) первой скорости, если сенсорное устройство обнаруживает, что уровень заполнения ниже установленного значения уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) второй скорости, если сенсорное устройство обнаруживает, что уровень заполнения выше установленного значения уровня заполнения. В результате, возможно самое точное управление уровнем заполнения, чтобы эффективнее всего поддерживать его постоянно на определенном установленном значении уровня заполнения за счет быстрого реагирования блока управления на потенциальную вариацию уровня заполнения для самого точного управления скоростью подачи предпочтительно на основе определенных первой и второй скоростей, что также приводит к самому эффективному управлению всем процессом прессования.

Сенсорное устройство содержит набор из по меньшей мере трех, и более предпочтительно по меньшей мере пяти цифровых датчиков. Большее количество цифровых датчиков увеличивает количество возможных стадий управления скоростью питателя. Чем больше цифровых датчиков установлено, тем более плавным и точным может быть управление скоростью подачи, что делает весь процесс управления более плавным и точным. Набор из по меньшей мере трех цифровых датчиков включает первый цифровой датчик для обнаружения уровня заполнения на установленном значении уровня заполнения, второй цифровой датчик для обнаружения уровня заполнения на определенном верхнем пределе уровня заполнения, находящемся выше заданного значения уровня заполнения, и третий цифровой датчик для обнаружения уровня заполнения на определенном нижнем пределе уровня заполнения, находящемся ниже заданного значения уровня заполнения. Хотя использование одного одиночного цифрового датчика приводит к экономичной компоновке сенсорного устройства в целом, использование по меньшей мере трех цифровых датчиков приводит к более точному измерению уровня заполнения и может дополнительно обеспечивать меры безопасности, чтобы уровень заполнения не поднимался выше заданных уровней заполнения или не опускался ниже этих уровней (ненормальные значения), что приводит, например, к отклонению в прессованных пищевых таблетках от требуемой средней особенности, такой как вес и твердость. Таким образом, блок управления может быть дополнительно выполнен с возможностью обнаружения ненормального состояния при превышении верхнего предела уровня заполнения (например, как такового или в течение заданного времени) и/или опускании ниже нижнего предела уровня заполнения (например, как такового или в течение заданного времени). В результате обнаружения этого ненормального состояния ротационный пресс может, например, выдать соответствующий сигнал и/или может быть остановлен.

Сенсорное устройство может предпочтительно содержать промежуточные цифровые датчики для обнаружения уровня заполнения между установленным значением уровня заполнения и верхним и/или нижним пределом уровня заполнения. Это позволит более точно управлять уровнем заполнения. Например, достижение соответствующих промежуточных уровней заполнения, обнаруживаемых промежуточными цифровыми датчиками, может привести к установке промежуточной скорости подачи питателя, причем промежуточная скорость подачи может предпочтительно находиться между постоянной скоростью подачи (например, определенным установленным значением скорости) и соответствующей скоростью подачи, когда второй или третий цифровой датчик обнаруживает верхний или нижний предел уровня заполнения подающей трубы; для возврата уровня заполнения к определенному установленному значению уровня заполнения. Таким образом, первая скорость и/или вторая скорость могут изменяться в зависимости от уровня заполнения, измеряемого соответствующими цифровыми датчиками.

Блок управления может быть дополнительно выполнен с возможностью, независимо от скорости системы прессования, увеличения скорости подачи предпочтительно до (определенной) третьей скорости, которая выше первой скорости, если сенсорное устройство и предпочтительно по меньшей мере третий цифровой датчик обнаруживает, что уровень заполнения снижается, предпочтительно опускается ниже нижнего предела уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) четвертой скорости, которая ниже второй скорости, если сенсорное устройство и предпочтительно по меньшей мере второй цифровой датчик обнаруживает, что уровень заполнения повышается, предпочтительно превышает верхний предел уровня заполнения. В таких условиях система прессования может быстро реагировать в случае обнаружения «ненормального состояния», чтобы быстро вернуть ротационный пресс в нормальное состояние, т.е. вернуть уровень заполнения к определенному установленному значению уровня заполнения, если оно не может поддерживаться в данных условиях. Конечно, если после этих мер уровень заполнения не возвращается к установленному значению уровня заполнения, например, в течение заданного времени, можно выполнить «нештатную процедуру», которая может заключаться в выдаче соответствующего сигнала и/или остановке ротационного пресса.

Верхний предел уровня заполнения и нижний предел уровня заполнения предпочтительно определяют диапазон обнаружения уровня заполнения, т.е. дискретный диапазон обнаружения. Этот диапазон обнаружения предпочтительно охватывает длину обнаружения между питателем и системой прессования (т.е. обычно в вертикальном направлении/протяженности или вдоль нее), которая составляет от 20 мм до 100 мм, предпочтительно от 25 мм до 40 мм, более предпочтительно около 35 мм. Однако настоящее изобретение не ограничивается конкретной длиной диапазона обнаружения уровня заполнения, но это зависит от данных обстоятельств требуемого уровня заполнения, длины подающей трубы, как и размера подающей трубы и системы в целом, а также от общих особенностей ротационного пресса, таких как скорость прессования и используемый прессуемый пищевой материал и т.п.

Смежные датчики указанного набора датчиков могут быть расположены вдоль направления подачи, проходящего между питателем и системой прессования, на расстоянии друг от друга в диапазоне от 10 мм до 40 мм, предпочтительно от 15 мм до 30 мм, более предпочтительно около 18 мм. На самом деле изобретение не ограничивается конкретным расстоянием между датчиками или отдельными уровнями обнаружения, и это расстояние может быть установлено требуемым образом в зависимости от данных обстоятельств ротационного пресса. Расстояние между датчиками можно определить на основе требуемой точности управления. Чем больше расстояние между датчиками, тем менее точным будет управление. Было обнаружено, что к достаточно точному измерению приводит расстояние 18 мм, хотя, в случае необходимости, это расстояние, разумеется, может быть меньше или больше. Конечно, расстояние ограничено общей длиной подающей трубы.

Множество или все из датчиков из набора датчиков могут быть совместно расположены на общей опоре или прикреплены к ней. Это облегчает обращение с множеством датчиков и обеспечивает более точную их установку.

Сенсорное устройство может быть выполнено с возможностью перемещения установленного значения уровня заполнения относительно подающей трубы для увеличения или уменьшения установленного значения уровня заполнения. Упомянутое перемещение может быть обеспечено сенсорным устройством, предпочтительно опорой, выполненной с возможностью перемещения относительно подающей трубы, т.е. предпочтительно вдоль вертикального направления. Блок управления также может быть выполнен с возможностью выбора любого из датчиков из набора датчиков в качестве первого цифрового датчика и, таким образом, в качестве датчика для обнаружения установленного значения уровня заполнения. Затем, очевидно, соответствующим образом определяют другие датчики вокруг этого датчика, т.е. один из датчиков выше выбранного первого цифрового датчика определяют как второй цифровой датчик, а один из датчиков ниже выбранного первого цифрового датчика определяют как третий цифровой датчик. Конечно, датчики между упомянутыми датчиками могут быть выбраны в качестве промежуточных цифровых датчиков, как определено выше в настоящем документе. Изменение установленного значения уровня заполнения позволяет адаптировать сенсорное устройство в зависимости от данных потребностей для получения определенных прессованных пищевых таблеток. Выбор различных цифровых датчиков в качестве первого цифрового датчика и, соответственно, других цифровых датчиков обеспечивает легкую адаптацию установленного значения уровня заполнения просто на основе настроек управления. С другой стороны, физическое перемещение сенсорного устройства точнее регулирует установленное значение уровня заполнения, поскольку датчики предпочтительно могут быть расположены на любом требуемом уровне вдоль длины подачи. Конечно, каждый цифровой датчик может быть выполнен с возможностью физического перемещения независимо от других датчиков, что еще больше повысит точность регулировки диапазона обнаружения.

Подающая труба может иметь длину подачи, проходящую (предпочтительно в вертикальном направлении) между питателем и системой прессования, от 50 мм до 4000 мм, предпочтительно от 100 мм до 2000 мм, предпочтительно от 200 мм до 1500 мм, более предпочтительно от 500 мм до 1000 мм и наиболее предпочтительно около 700 мм. Конечно, настоящее изобретение не ограничивается конкретной длиной подачи, которая, однако, предпочтительно зависит от данных требований к процессу прессования.

Полости пресс-формы расположены и предпочтительно равномерно распределены вокруг оси вращения, предпочтительно на одинаковом радиальном расстоянии. Это обеспечивает самый точный и быстрый процесс прессования Полости пресс-формы могут иметь многоугольное поперечное сечение, если смотреть в направлении прессования пуансонов, например, прямоугольное или квадратное, для прессования пищевой таблетки кубической формы, такой как бульонный кубик. Конечно, полости пресс-формы могут также иметь другое поперечное сечение, например круглое или овальное.

Система подачи предпочтительно содержит бункер для разгрузки прессуемого пищевого материала в питатель. Кроме того, система подачи может дополнительно содержать сито, предпочтительно расположенное между питателем и подающей трубой, для просеивания подаваемого прессуемого пищевого материала. Сито может быть выполнено с возможностью перемещения (например, вращения) или фиксированным. Сито предпочтительно выполнено с возможностью отсоединения. Система подачи может дополнительно содержать питатель пресса для распределения прессуемого пищевого материала, обеспечиваемого подающей трубой, в полости пресс-формы. Питатель пресса может представлять собой подающий башмак, предпочтительно имеющий по меньшей мере одну или более подающих винтовых мешалок для распределения прессуемого пищевого материала, обеспечиваемого подающей трубой, в полости пресс-формы. Питатель пресса может быть выполнен между подающей трубой (например, предпочтительно в виде (нижнего) выходного отверстия подающей трубы) и полостями пресс-формы поворотной плиты пресс-формы для обеспечения определенной подачи в полости пресс-формы, минующие подающую трубу при вращательном движении полостей пресс-формы поворотной плиты пресс-формы относительно системы подачи. Питатель может представлять собой шнековый питатель, или вибрационный питатель, или конвейер с сетчатой лентой, или питатель/транспортер (материала) любого другого рода. Кроме того, для приведения в действие питателя с заданной скоростью подачи, предпочтительно управляемой блоком управления, может быть предусмотрен двигатель, такой как электрический двигатель. Двигатель может работать с требуемыми скоростями и/или в стартстопном режиме, предпочтительно с помощью частотного преобразователя.

Система прессования может дополнительно содержать секцию прессования для приложения к пуансонам усилия прессования, т.е. на обоих противоположных пуансонах (группах пуансонов) в двухпуансонной системе или на одиночных пуансонах (группах пуансонов) в однопуансонной системе. Кроме того, система прессования может дополнительно содержать секцию выгрузки таблетки для выгрузки прессованной пищевой таблетки, предпочтительно в форме бульонного кубика, например, с помощью блока выталкивания.

В соответствии со вторым аспектом настоящего изобретения предложен способ прессования пищевой таблетки, такой как бульонный кубик, путем прессования прессуемого пищевого материала, такого как порошкообразный пищевой концентрат, с помощью ротационного пресса, причем способ включает стадии:

a) непрерывной подачи прессуемого пищевого материала питателем в питательную трубу системы подачи ротационного пресса, причем уровень заполнения прессуемого пищевого материала в подающей трубе обнаруживается сенсорным устройством,

b) последовательного приема некоторого количества прессуемого пищевого материала, обеспечиваемого подающей трубой, во множество полостей пресс-формы поворотной плиты пресс-формы системы прессования при вращательном движении поворотной плиты пресс-формы, выполненной с возможностью приведения в движение вокруг оси вращения относительно системы подачи, и

c) получения пищевых таблеток внутри полостей пресс-формы с помощью пуансонов при вращательном движении поворотной плиты пресс-формы,

причем при непрерывной подаче прессуемого пищевого материала в подающую трубу скорость подачи питателя регулируют на основе обнаруженного уровня заполнения, чтобы поддерживать уровень заполнения на определенном установленном значении уровня заполнения.

В способе в соответствии с настоящим изобретением предложены преимущества, которые уже определены выше в настоящем документе для ротационного пресса, и, таким образом, он обеспечивает самый точный, ресурсосберегающий и экономически эффективный способ, т.е. выполнение процесса прессования.

Способ может дополнительно включать стадию поддержания постоянной скорости подачи предпочтительно на определенном установленном значении скорости независимо от скорости системы прессования, если (или в том случае, или когда) сенсорное устройство обнаруживает, что уровень заполнения соответствует установленному значению уровня заполнения. Кроме того, способ может дополнительно включать стадии увеличения скорости подачи предпочтительно до (определенной) первой скорости независимо от скорости системы прессования, если сенсорное устройство обнаруживает, что уровень заполнения ниже установленного значения уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) второй скорости независимо от скорости системы прессования, если сенсорное устройство обнаруживает, что уровень заполнения выше установленного значения уровня заполнения.

Сенсорное устройство может дополнительно содержать набор из по меньшей мере трех цифровых датчиков, включающий первый цифровой датчик для обнаружения уровня заполнения на установленном значении уровня заполнения, по меньшей мере один второй цифровой датчик для обнаружения уровня заполнения на определенном верхнем пределе уровня заполнения, находящемся выше установленного значения уровня заполнения, и по меньшей мере один третий цифровой датчик для обнаружения уровня заполнения на определенном нижнем пределе уровня заполнения, находящемся ниже установленного значения уровня заполнения. Таким образом, способ может дополнительно включать стадии увеличения скорости подачи предпочтительно до (определенной) третьей скорости, которая выше первой скорости, независимо от скорости системы прессования, если сенсорное устройство, предпочтительно по меньшей мере третий цифровой датчик, обнаруживает, что уровень заполнения снижается, предпочтительно опускается ниже нижнего предела уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) четвертой скорости, которая ниже второй скорости, независимо от скорости системы прессования, если сенсорное устройство, предпочтительно по меньшей мере второй цифровой датчик, обнаруживает, что уровень заполнения повышается, предпочтительно поднимается выше верхнего предела уровня заполнения.

Дополнительные признаки, преимущества и цели настоящего изобретения будут понятны специалисту в данной области после прочтения приведенного ниже подробного описания варианта осуществления настоящего изобретения при рассмотрении вместе с фигурой на прилагаемом рисунке.

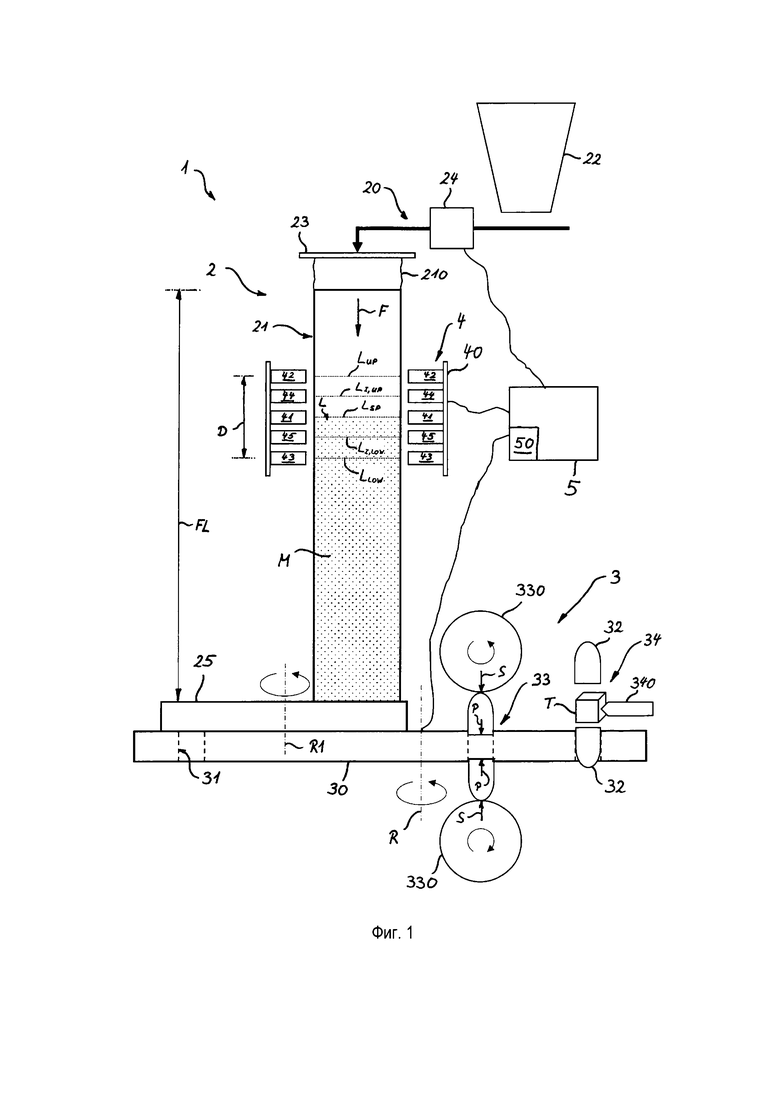

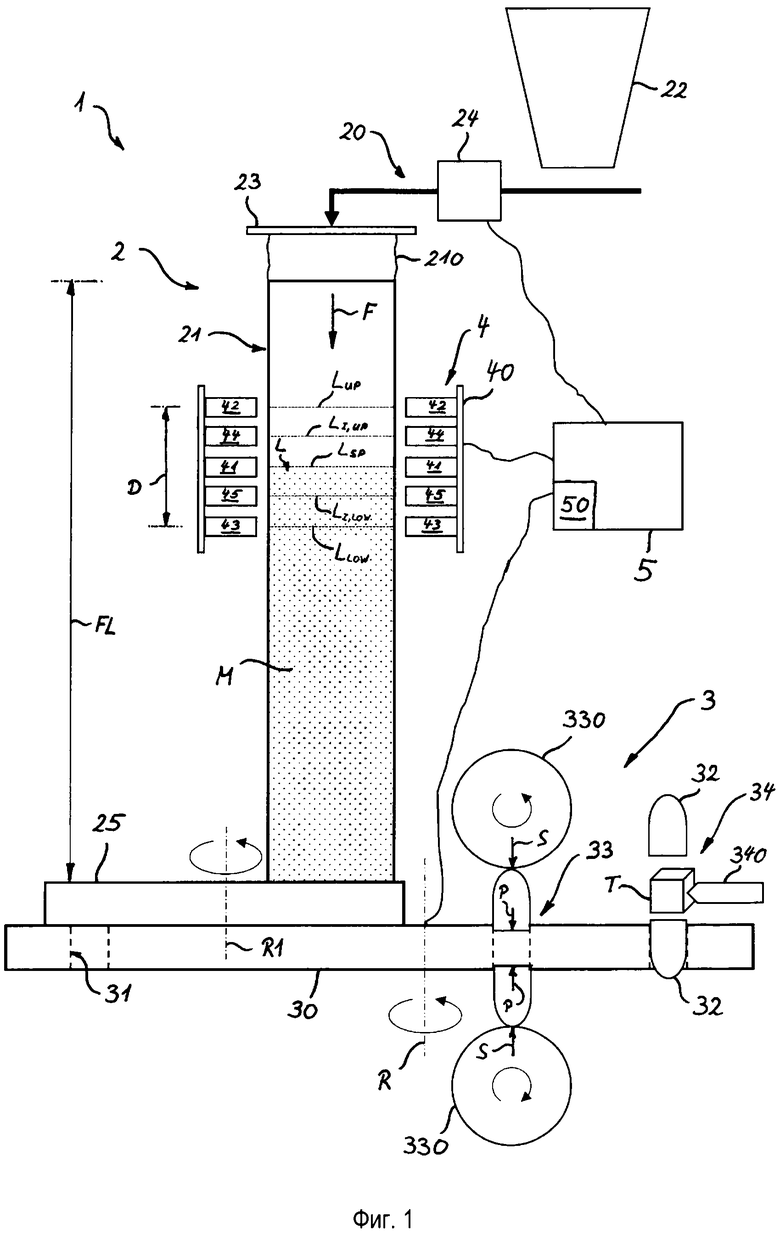

На единственной фиг. 1 представлен упрощенный схематический вид ротационного пресса 1 для прессования прессуемого пищевого материала M, такого как порошкообразный пищевой концентрат, в пищевые таблетки T в соответствии с настоящим изобретением.

Ротационный пресс 1 содержит систему 2 подачи для подачи прессуемого пищевого материала M в систему 3 прессования ротационного пресса 1, как более подробно описано ниже в настоящем документе. Система 2 подачи содержит питатель 20 для непрерывной подачи прессуемого пищевого материала M. Система 2 подачи дополнительно содержит подающую трубу 21 для подачи прессуемого пищевого материала M, принимаемого из питателя 2o. Подающая труба 21 может быть самотечного типа и, таким образом, проходит, по существу, вертикально или расположена/ориентирована, по существу, вертикально. Подающая труба 21 может иметь длину FL подачи между питателем 20 и системой 3 прессования, составляющую от 50 мм до 4000 мм, предпочтительно от 100 мм до 2000 мм, предпочтительно от 200 мм до 1500 мм, более предпочтительно от 500 мм до 1000 мм и наиболее предпочтительно около 700 мм. Подающая труба 21, как и все остальные элементы ротационного пресса, может быть изготовлена из пищевого материала, например из пищевого пластика (например, поливинилиденфторида (ПВДФ)). Подающая труба 21 вибрирует или перемешивает. Это гарантирует отсутствие прилипания прессуемого пищевого материала M к стенке.

Система 2 подачи может дополнительно содержать бункер 22 для разгрузки прессуемого пищевого материала M в питатель 20. Кроме того, между питателем 20 и подающей трубой 21 может быть предпочтительно предусмотрено сито 23, такое как поворотное сито или неподвижное сито, для просеивания подаваемого прессуемого пищевого материала M. Это сито 23 или дополнительные сита также могут быть предусмотрены в любом другом требуемом месте в пределах пути подачи прессуемого пищевого материала M. Подающая труба 21 может представлять собой жесткую или гибкую трубу, трубку или шланг или т.п. Подающая труба 21 может содержать гибкую соединительную секцию 210 для соединения подающей трубы 21 с питателем 20 или ситом 23.

Питатель 20 может представлять собой шнековый питатель, либо вибрационный питатель, либо питатель или транспортер любого другого вида. Кроме того, питатель 20 может содержать двигатель 24, такой как электрический двигатель, для приведения в действие питателя 20 с определенной скоростью подачи, управление которой предпочтительно осуществляется блоком 5 управления ротационного пресса 1, как более подробно описано ниже в настоящем документе.

Ротационный пресс 1 дополнительно содержит систему 3 прессования. Система 3 прессования содержит поворотную плиту 30 пресс-формы, выполненную с возможностью приведения в движение вокруг оси R вращения. Плита 30 пресс-формы содержит множество полостей 31 пресс-формы (т.е. матрицы или кубики для объемного заполнения; на фиг. 1 для ясности схематически показаны только три полости 31 пресс-формы) для последовательного приема некоторого количества прессуемого пищевого материала M, обеспечиваемого подающей трубой 21, и получения пищевых таблеток T внутри полостей 31 пресс-формы с помощью пуансонов 32 при вращательном движении полостей 31 пресс-формы поворотной плиты 30 вокруг оси R вращения и относительно системы 2 подачи. На фиг. 1 для наглядности показаны только две пары пуансонов 32, хотя, как правило, каждая полость 31 пресс-формы снабжена парой пуансонов 32, которые обычно направляются в направляющей канавке, проходящей вокруг оси R вращения, соответственно, для перемещения пуансонов к полости 31 пресс-формы и от нее или относительно друг друга. На фиг. 1 показана двухпуансонная система, хотя применение не ограничивается такими системами 3 прессования. Например, система 3 прессования может также представлять собой однопуансонную систему только с одним пуансоном на полость пресс-формы. В таком случае на одной стороне плиты пресс-формы обеспечена группа одинарных пуансонов. Сторона сквозного отверстия, образующего полость пресс-формы, которая противоположна одинарному пуансону, закрыта неподвижной плитой противодавления (например, закрытым дном полости пресс-формы) для противодействия усилию прессования одного пуансона при перемещении одного пуансона в полость/внутрь полости пресс-формы к плите противодавления для сжатия прессуемого материала.

Кроме того, может быть предусмотрен питатель 25 пресса (или распределитель материала) для распределения прессуемого пищевого материала M, обеспечиваемого подающей трубой 21, в полости 31 пресс-формы. Таким образом, питатель 25 пресса может представлять собой подающий башмак, предпочтительно имеющий по меньшей мере одну подающую винтовую мешалку (не показана, но хорошо известна в технической области ротационных прессов), предпочтительно выполненную с возможностью вращения вокруг оси R1 вращения, для распределения прессуемого пищевого материала M, обеспечиваемого подающей трубой 21, в полости 31 пресс-формы. Питатель 25 пресса предпочтительно выполнен между подающей трубой 21 (например, предпочтительно в виде (нижнего) выходного отверстия подающей трубы) и полостями 31 пресс-формы поворотной плиты 30 пресс-формы для обеспечения определенной подачи в полости 31 пресс-формы, минующие подающую трубу 21 при вращательном движении полостей 31 пресс-формы поворотной плиты 30 пресс-формы вокруг оси R вращения и относительно системы 2 подачи.

Система 3 прессования может содержать секцию 33 прессования для приложения усилия S прессования к пуансонам 32. Таким образом, могут быть предусмотрены компрессионные валки 330, за счет которых к пуансонам 32 прикладывается специальное усилие S прессования, чтобы обеспечить соответствующее усилие прессования к прессуемому пищевому материалу M для получения пищевой таблетки T. Кроме того, система 3 прессования может дополнительно содержать секцию выгрузки таблетки для выгрузки прессованной пищевой таблетки T, предпочтительно в форме бульонного кубика. Следовательно, может быть предусмотрен блок 340 выталкивателя для выталкивания полученной пищевой таблетки T.

Полости 31 пресс-формы предпочтительно расположены и более предпочтительно равномерно распределены вокруг оси R вращения. В предпочтительном варианте осуществления полости 31 пресс-формы имеют многоугольное поперечное сечение, если смотреть в направлении P прессования пуансонов 32, например, прямоугольное или квадратное, для прессования кубообразной пищевой таблетки Т, такой как бульонный кубик.

Ротационный пресс 1 дополнительно содержит сенсорное устройство 4 для обнаружения уровня L заполнения прессуемого пищевого материала M в подающей трубе 21. Сенсорное устройство 4 содержит набор из по меньшей мере трех и предпочтительно по меньшей мере пяти цифровых датчиков 41–45. Смежные датчики указанного набора датчиков 41–45 могут быть расположены вдоль направления F подачи, проходящего между питателем 20 и системой 3 прессования, на расстоянии друг от друга в диапазоне от 10 мм до 40 мм, предпочтительно от 15 мм до 30 мм, более предпочтительно около 18 мм. Множество или все из датчиков 41–45 указанного набора датчиков могут быть совместно расположены на общей опоре 40 или прикреплены к ней, причем эта опора предпочтительно выполнена с возможностью перемещения вдоль подающей трубы и/или обеспечена с возможностью отсоединения.

Например, цифровые датчики 41–45 представляют собой светодиодные инфракрасные датчики, предпочтительно выполненные с возможностью измерения через непрозрачные материалы (например, пластмассу), т.е. материалы, из которых предпочтительно изготавливают подающую трубу 21. Цифровые датчики 41–45 могут состоять из одного передатчика и одного приемника, соответственно, которые предпочтительно расположены на противоположных сторонах подающей трубы 21 на одном и том же уровне, как показано на фиг. 1, для обнаружения прессуемого пищевого материала M внутри подающей трубы 21. Передатчик и приемник одного цифрового датчика 41–45 могут быть расположены на одной и той же опоре датчика, и предпочтительно на общей опоре 40, или прикреплены к ней. На цифровые датчики предпочтительно может подаваться напряжение 24 В постоянного тока. Таким образом, на выходе датчика может быть 0 или 24 В. Только в качестве примера такого датчика 41–45 см. конкретную модель PX-H72 компании Keyence, которая может быть подключена к усилителю PX-10CP компании Keyence. Конечно, можно использовать любые другие датчики (любого другого типа), предпочтительно с такими же функциональными возможностями.

Ротационный пресс 1 дополнительно содержит блок 5 управления, выполненный с возможностью управления скоростью подачи питателя 20 (например, путем управления скоростью двигателя 24, упомянутого выше в настоящем документе) для непрерывной подачи прессуемого пищевого материала M на основе обнаруженного уровня L заполнения для поддержания уровня L заполнения на определенном установленном значении LSP уровня заполнения. В предпочтительном варианте осуществления блок 5 управления может быть выполнен с возможностью управления скоростью подачи независимо от скорости системы 3 прессования. Блок 5 управления может быть выполнен с возможностью программирования, например, с помощью определенного алгоритма, для обеспечения определенного управления скоростью подачи.

Ротационный пресс 1 может дополнительно содержать блок 50 управления прессом, выполненный с возможностью управления скоростью работы системы 3 прессования независимо от скорости подачи и обнаруженного уровня L заполнения. Блок 5 управления может содержать блок 50 управления прессом, как схематически показано на фиг. 1. Однако блок 50 управления прессом также может быть предусмотрен независимо от блока 5 управления.

Блок 5 управления может быть выполнен с возможностью поддержания постоянной скорости подачи независимо от скорости системы 3 прессования, предпочтительно на определенном установленном значении скорости, если (или в том случае, или когда) сенсорное устройство 4 обнаруживает, что уровень L заполнения соответствует установленному значению LSP уровня заполнения.

Блок 5 управления может быть дополнительно выполнен с возможностью, независимо от скорости системы 3 прессования, увеличения скорости подачи предпочтительно до (определенной) первой скорости, если сенсорное устройство 4 обнаруживает, что уровень заполнения L ниже установленного значения LSP уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) второй скорости, если сенсорное устройство 4 обнаруживает, что уровень L заполнения выше установленного значения LSP уровня заполнения.

Как уже упоминалось выше в настоящем документе, сенсорное устройство 4 может содержать комплект из по меньшей мере трех цифровых датчиков 41–45. Этот набор датчиков 41–45 может содержать первый цифровой датчик 41 для обнаружения уровня L заполнения на установленном значении LSP уровня заполнения, второй цифровой датчик 42 для обнаружения уровня L заполнения на определенном верхнем пределе LUP уровня заполнения, находящемся выше заданного значения LSP уровня заполнения, и третий цифровой датчик 43 для обнаружения уровня L заполнения на определенном нижнем пределе LLOW уровня заполнения, находящемся ниже заданного значения LSP уровня заполнения. Сенсорное устройство 4 предпочтительно дополнительно содержит промежуточные цифровые датчики 44, 45 для обнаружения уровня заполнения LI,UP, LI,LOW между установленным значением LSP уровня заполнения и верхним и/или нижним пределом LUP, LLOW уровня заполнения. Например, достижение соответствующих промежуточных уровней LI,UP, LI,LOW заполнения, обнаруживаемых промежуточными цифровыми датчиками 44, 45, может привести к установке промежуточной скорости подачи питателя 20, причем промежуточная скорость подачи может предпочтительно находиться между постоянной скоростью подачи (например, определенным установленным значением скорости) и соответствующей скоростью подачи, когда второй или третий цифровой датчик 42, 43 обнаруживает верхний или нижний предел LUP, LLOW уровня заполнения подающей трубы 21. Таким образом, первая скорость и/или вторая скорость могут изменяться в зависимости от уровня L заполнения, измеряемого соответствующими цифровыми датчиками 41–45.

Блок 5 управления также может быть выполнен с возможностью, независимо от скорости системы 3 прессования, увеличения скорости подачи предпочтительно до (определенной) третьей скорости, которая выше первой скорости, если сенсорное устройство 4, предпочтительно по меньшей мере третий цифровой датчик 43, обнаруживает, что уровень L заполнения снижается, предпочтительно опускается ниже нижнего предела LLOW уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) четвертой скорости, которая ниже второй скорости, если сенсорное устройство 4, предпочтительно по меньшей мере второй цифровой датчик 42, обнаруживает, что уровень L заполнения повышается, предпочтительно превышает верхний предел LUP уровня заполнения.

Верхний предел LUP уровня заполнения и нижний предел LLOW уровня заполнения определяют диапазон D обнаружения уровня заполнения, который предпочтительно охватывает длину обнаружения между питателем 20 и системой 3 прессования, которая составляет от 20 мм до 100 мм, предпочтительно от 25 мм до 40 мм и более предпочтительно около 35 мм. Из-за применения цифровых датчиков 41–45 диапазон обнаружения представляет собой «дискретный диапазон обнаружения».

В предпочтительном варианте осуществления сенсорное устройство 4 выполнено так, чтобы можно было перемещать установленное значение LSP уровня заполнения относительно подающей трубы 21 для увеличения или уменьшения установленного значения LSP уровня заполнения. Такую корректировку или перемещение установленного значения LSP уровня заполнения можно обеспечить различными способами. Например, упомянутое перемещение может быть обеспечено сенсорным устройством 4, предпочтительно опорой 40, выполненным с возможностью перемещения относительно подающей трубы 21, в данном случае в вертикальном направлении, т.е. вдоль подающей трубы 21, или ее продольного удлинения, или ее длины FL подачи, или направления F подачи. Кроме того, блок 5 управления может быть выполнен с возможностью выбора любого из датчиков 41–45 в качестве первого цифрового датчика. В этом случае соответствующие другие цифровые датчики соответственно определяются как второй (-ые) цифровой (-ые) датчик (-и), третий (третьи) цифровой (-ые) датчик (-и) и/или промежуточный (-ые) цифровой (-ые) датчик (-и) при наличии.

Ниже подробно описан способ прессования пищевой таблетки T, такой как бульонный кубик, путем прессования прессуемого пищевого материала M, такого как порошкообразный пищевой концентрат, с помощью ротационного пресса 1 (например, ротационного пресса 1 в соответствии с настоящим изобретением).

На первой стадии питатель 20 непрерывно подает прессуемый пищевой материал M в подающую трубу 21 системы 2 подачи ротационного пресса 1. Во время непрерывной подачи прессуемого пищевого материала M уровень L заполнения прессуемого пищевого материала M в подающей трубе 21 обнаруживается сенсорным устройством 4.

На второй стадии некоторое количество прессуемого пищевого материала M, обеспечиваемого подающей трубой 21, последовательно принимается в множество полостей 31 пресс-формы поворотной плиты 30 системы 3 прессования при вращательном движении поворотной плиты 30 пресс-формы вокруг оси R вращения относительно системы 2 подачи.

На третьей стадии пищевые таблетки T предпочтительно получают в секции 33 прессования внутри полостей 31 пресс-формы с помощью пуансонов 32 при вращательном движении поворотной плиты 30 пресс-формы вокруг оси R вращения. После получения пищевые таблетки T можно вытолкнуть в секцию 34 выгрузки, предпочтительно с помощью блока 340 выталкивателя для выталкивания полученных пищевых таблеток T.

При непрерывной подаче прессуемого пищевого материала M в подающую трубу 21 скоростью подачи питателя 20 управляют на основе обнаруженного уровня L заполнения, чтобы поддерживать уровень L заполнения на определенном установленном значении LSP уровня заполнения.

Способ может дополнительно включать стадию поддержания постоянной скорости подачи предпочтительно на определенном установленном значении скорости независимо от скорости системы 3 прессования, если (или в том случае, или когда) сенсорное устройство 4 обнаруживает, что уровень L заполнения соответствует установленному значению LSP уровня заполнения.

Способ может дополнительно включать стадии увеличения скорости подачи предпочтительно до (определенной) первой скорости независимо от скорости системы 3 прессования, если сенсорное устройство 4 обнаруживает, что уровень L заполнения ниже установленного значения LSP уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) второй скорости независимо от скорости системы 3 прессования, если сенсорное устройство 4 обнаруживает, что уровень L заполнения выше установленного значения LSP уровня заполнения.

В случае, когда сенсорное устройство 4 содержит набор из по меньшей мере трех цифровых датчиков 41–45, способ включает стадии увеличения скорости подачи предпочтительно до (определенной) третьей скорости, которая выше первой скорости, независимо от скорости системы 3 прессования, если сенсорное устройство 4, предпочтительно по меньшей мере третий цифровой датчик 43, обнаруживает, что уровень L заполнения снижается, предпочтительно опускается ниже нижнего предела LLOW уровня заполнения, и уменьшения скорости подачи предпочтительно до (определенной) четвертой скорости, которая ниже второй скорости, независимо от скорости системы 3 прессования, если сенсорное устройство 4, предпочтительно по меньшей мере второй цифровой датчик 42, обнаруживает, что уровень L заполнения повышается, предпочтительно поднимается выше верхнего предела LUP уровня заполнения.

Были протестированы различные виды датчиков, и самое точное обнаружение уровня заполнения пищевого материала проводят с помощью светодиодных инфракрасных датчиков. В случае пищевых материалов емкостные датчики не так точны, как светодиодные инфракрасные датчики. В разных пищевых материалах диэлектрическая постоянная изменяется, а это влияет на то, как хорошо датчик обнаруживает материал. Для получения лучших измерений датчики должны иметь больший размер, чтобы посылать и принимать соответствующий сигнал. Эти большие емкостные датчики технически сложнее реализовать в качестве светодиодных инфракрасных датчиков. Использование лопастных датчиков также невозможно для данного применения из-за липкого пищевого материала. Пищевой материал прилипает к датчику, что приводит к ложному сигналу обнаружения. Даже радарный датчик был неточным, поскольку он обнаруживал пыль пищевого материала.

В следующей таблице приведена относительная вариация веса пищевой таблетки 10 г.

Настоящее изобретение не ограничивается вариантом осуществления, описанным выше в настоящем документе, при условии, что вариант охвачен прилагаемой формулой изобретения. Все признаки варианта осуществления, описанного выше в настоящем документе, могут быть скомбинированы любым возможным образом и могут быть взаимозаменяемыми, при условии, что они охвачены объемом защиты, определенным прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПРЕССУЕМОГО ПИЩЕВОГО МАТЕРИАЛА | 2020 |

|

RU2812262C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРЕССОМ ДЛЯ ТАБЛЕТИРОВАНИЯ И ПРЕСС ДЛЯ ТАБЛЕТИРОВАНИЯ | 2006 |

|

RU2412818C2 |

| ДЕКСТРОЗА ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ | 2008 |

|

RU2471356C2 |

| ПРЕССУЕМЫЙ ЛАКТИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2187999C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТАБЛЕТОК, СИСТЕМА ТАБЛЕТИРОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ПРИМЕНЕНИЕ СИСТЕМЫ ТАБЛЕТИРОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ПО МЕНЬШЕЙ МЕРЕ ИЗ ДВУХ ИНГРЕДИЕНТОВ, СОДЕРЖАЩИХ ЧАСТИЦЫ, ЗНАЧИТЕЛЬНО РАЗЛИЧАЮЩИЕСЯ ПО РАЗМЕРУ | 2013 |

|

RU2656902C2 |

| Роторный таблеточный пресс | 1976 |

|

SU662368A1 |

| РОТАЦИОННЫЙ ТАБЛЕТОЧНЫЙ ПРЕСС И СПОСОБ ПРОМЫВКИ ТАКОГО ПРЕССА | 2001 |

|

RU2266822C2 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2002 |

|

RU2248277C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУЛЬОННЫХ ТАБЛЕТОК | 2012 |

|

RU2597228C2 |

| СУХАЯ ГРАНУЛЯЦИЯ В ПОТОКЕ ГАЗА | 2009 |

|

RU2514761C2 |

Изобретение относится к оборудованию для прессования пищевого материала (M). Пресс содержит систему (2) подачи, включающую питатель (20) и подающую трубу (21), систему (3) прессования, сенсорное устройство (4) для обнаружения уровня (L) заполнения прессуемого материала (M) в подающей трубе (21) и блок (5) управления скоростью подачи питателя (20). Сенсорное устройство (4) содержит по меньшей мере три цифровых датчика (41-45). Первый цифровой датчик (41) предназначен для обнаружения уровня (L) заполнения на установленном значении (LSP) уровня заполнения. Второй цифровой датчик (42) обеспечивает обнаружение уровня (L) заполнения на определенном верхнем пределе (LUP) уровня заполнения, находящемся выше установленного значения (LSP) уровня заполнения. Третий цифровой датчик (43) обеспечивает обнаружение уровня (L) заполнения на определенном нижнем пределе (LLOW) уровня заполнения, находящемся ниже заданного значения (LSP) уровня заполнения. В качестве цифровых датчиков (41-45) использованы светодиодные инфракрасные датчики. 2 н. и 12 з.п. ф-лы, 1 ил., 1 табл.

1. Ротационный пресс (1) для прессования прессуемого пищевого материала (M), такого как порошкообразный пищевой концентрат, в пищевые таблетки (T), содержащий:

• систему (2) подачи, содержащую питатель (20) для непрерывной подачи прессуемого пищевого материала (M), и подающую трубу (21) для подачи прессуемого пищевого материала (M), принятого от питателя (20),

• систему (3) прессования, содержащую поворотную плиту (30) пресс-формы, выполненную с возможностью приведения в движение вокруг оси (R) вращения и содержащую множество полостей (31) пресс-формы для последовательного приема некоторого количества прессуемого пищевого материала (M), подаваемого подающей трубой (21), и получения пищевых таблеток (Т) внутри полостей (31) пресс-формы с помощью пуансонов (32) при вращательном движении полостей (31) пресс-формы поворотной плиты (30) пресс-формы относительно системы (2) подачи,

• сенсорное устройство (4) для обнаружения уровня (L) заполнения прессуемого пищевого материала (M) в подающей трубе (21) и

• блок (5) управления, выполненный с возможностью управления скоростью подачи питателя (20) для непрерывной подачи прессуемого пищевого материала (M) на основании обнаруженного уровня (L) заполнения для поддержания уровня (L) заполнения на определенном установленном значении (LSP) уровня заполнения;

причем сенсорное устройство (4) содержит по меньшей мере три цифровых датчика (41-45), содержащих первый цифровой датчик (41) для обнаружения уровня (L) заполнения на установленном значении (LSP) уровня заполнения, второй цифровой датчик (42) для обнаружения уровня (L) заполнения на определенном верхнем пределе (LUP) уровня заполнения, находящемся выше установленного значения (LSP) уровня заполнения, и третий цифровой датчик (43) для обнаружения уровня (L) заполнения на определенном нижнем пределе (LLOW) уровня заполнения, находящемся ниже заданного значения (LSP) уровня заполнения, при этом цифровые датчики (41-45) являются светодиодными инфракрасными датчиками.

2. Ротационный пресс (1) по любому из предшествующих пунктов, дополнительно содержащий блок (50) управления прессом, выполненный с возможностью управления скоростью системы (3) прессования независимо от скорости подачи и обнаруженного уровня (L) заполнения, причем блок (5) управления содержит блок (50) управления прессом.

3. Ротационный пресс (1) по любому из предшествующих пунктов, в котором блок (5) управления выполнен с возможностью поддержания постоянной скорости подачи независимо от скорости системы (3) прессования, предпочтительно на определенном установленном значении скорости, если сенсорное устройство (4) обнаруживает, что уровень (L) заполнения соответствует установленному значению (LSP) уровня заполнения.

4. Ротационный пресс (1) по любому из предшествующих пунктов, в котором блок (5) управления выполнен с возможностью, независимо от скорости системы (3) прессования, увеличения скорости подачи предпочтительно до первой скорости, если сенсорное устройство (4) обнаруживает, что уровень заполнения (L) ниже установленного значения (LSP) уровня заполнения, и уменьшения скорости подачи предпочтительно до второй скорости, если сенсорное устройство (4) обнаруживает, что уровень (L) заполнения выше установленного значения (LSP) уровня заполнения.

5. Ротационный пресс (1) по любому из предшествующих пунктов, в котором сенсорное устройство (4) дополнительно содержит промежуточные цифровые датчики (44, 45) для обнаружения уровня заполнения (LI,UP, LI,LOW) между установленным значением (LSP) уровня заполнения и верхним и/или нижним пределом (LUP, LLOW) уровня заполнения,

причем блок (5) управления выполнен с возможностью, независимо от скорости системы (3) прессования, увеличения скорости подачи предпочтительно до третьей скорости, которая выше первой скорости, если сенсорное устройство (4), предпочтительно по меньшей мере третий цифровой датчик (43), обнаруживает, что уровень (L) заполнения снижается, предпочтительно опускается ниже нижнего предела (LLOW) уровня заполнения, и уменьшения скорости подачи предпочтительно до четвертой скорости, которая ниже второй скорости, если сенсорное устройство (4), предпочтительно по меньшей мере второй цифровой датчик (42), обнаруживает, что уровень (L) заполнения повышается, предпочтительно превышает верхний предел (LUP) уровня заполнения.

6. Ротационный пресс (1) по любому из предшествующих пунктов, в котором верхний предел (LUP) уровня заполнения и нижний предел (LLOW) уровня заполнения определяют диапазон (D) обнаружения уровня заполнения, который предпочтительно охватывает длину обнаружения между питателем (20) и системой (3) прессования, которая составляет от 20 до 100 мм, предпочтительно от 25 до 40 мм, более предпочтительно около 35 мм.

7. Ротационный пресс (1) по любому из предшествующих пунктов, в котором

• смежные датчики указанного набора датчиков расположены вдоль направления (F) подачи, проходящего между питателем (20) и системой (3) прессования, на расстоянии друг от друга в диапазоне от 10 до 40 мм, предпочтительно от 15 до 30 мм, более предпочтительно 18 мм, и/или

• множество или все из датчиков из указанного набора датчиков совместно расположены на общей опоре (40) или прикреплены к ней.

8. Ротационный пресс (1) по любому из предшествующих пунктов, в котором сенсорное устройство (4) выполнено так, чтобы установленное значение (LSP) уровня заполнения можно было перемещать относительно подающей трубы (21) для увеличения или уменьшения установленного значения (LSP) уровня заполнения, причем указанное перемещение обеспечивается сенсорным устройством (4), предпочтительно опорой (40), выполненным с возможностью перемещения относительно подающей трубы (21), и/или блок (5) управления выполнен с возможностью выбора любого из датчиков из набора датчиков в качестве первого цифрового датчика.

9. Ротационный пресс (1) по любому из предшествующих пунктов, в котором подающая труба (21) имеет длину (FL) подачи между питателем (20) и системой (3) прессования, составляющую от 50 до 4000 мм, предпочтительно от 100 до 2000 мм, предпочтительно от 200 до 1500 мм, более предпочтительно от 500 до 1000 мм и наиболее предпочтительно 700 мм.

10. Ротационный пресс (1) по любому из предшествующих пунктов, в котором подающая труба (21) вибрирует или перемешивает.

11. Ротационный пресс (1) по любому из предшествующих пунктов, в котором полости (31) пресс-формы расположены и предпочтительно равномерно распределены вокруг оси (R) вращения и/или

в котором полости (31) пресс-формы имеют многоугольное поперечное сечение, если смотреть в направлении (P) прессования пуансонов (32), например прямоугольное или квадратное, для прессования бульонного кубика или бульонной таблетки.

12. Ротационный пресс (1) по любому из предшествующих пунктов, в котором система (2) подачи дополнительно содержит:

• бункер (22) для разгрузки прессуемого пищевого материала (M) в питатель (20), и

• сито (23), расположенное между питателем (20) и подающей трубой (21), для просеивания подаваемого прессуемого пищевого материала (M), причем сито (23) предпочтительно выполнено с возможностью перемещения или фиксации, и

• питатель (25) пресса, такой как подающий башмак, предпочтительно имеющий подающую винтовую мешалку, для распределения прессуемого пищевого материала (M), обеспечиваемого подающей трубой (21), в полости (31) пресс-формы между подающей трубой (21) и полостями (31) пресс-формы поворотной плиты (30) пресс-формы для обеспечения определенной подачи в полости (31) пресс-формы, минующие подающую трубу (21) при вращательном движении полостей (31) пресс-формы поворотной плиты (30) пресс-формы относительно системы (2) подачи, и/или при этом питатель (20) содержит шнековый или вибрационный питатель и/или электрический двигатель (24) для приведения в действие питателя (20) с определенной скоростью подачи, управляемой блоком (5) управления, и

при этом система (3) прессования дополнительно содержит:

• секцию (33) прессования для приложения усилия (S) прессования к пуансонам (32), и

• секцию (34) выгрузки таблетки для выгрузки прессованной пищевой таблетки (T), предпочтительно бульонного кубика или бульонной таблетки.

13. Способ прессования пищевой таблетки (T), такой как бульонный кубик, путем прессования прессуемого пищевого материала (M), такого как порошкообразный пищевой концентрат, с помощью ротационного пресса (1), включающий стадии:

a) непрерывной подачи прессуемого пищевого материала (M) питателем (20) в подающую трубу (21) системы (2) подачи ротационного пресса (1), причем уровень заполнения (L) прессуемого пищевого материала (M) в подающей трубе (21) обнаруживается сенсорным устройством (4),

b) последовательного приема некоторого количества прессуемого пищевого материала (M), обеспечиваемого подающей трубой (21), во множество полостей (31) пресс-формы поворотной плиты (30) пресс-формы системы (3) прессования при вращательном движении поворотной плиты (30) пресс-формы, выполненной с возможностью приведения в движение вокруг оси (R) вращения относительно системы (2) подачи, и

c) получения пищевых таблеток (T) внутри полостей (31) пресс-формы с помощью пуансонов (32) при вращательном движении поворотной плиты (30) пресс-формы, при этом при непрерывной подаче прессуемого пищевого материала (M) в подающую трубу (21) скоростью подачи питателя (20) управляют на основе обнаруженного уровня (L) заполнения для поддержания уровня (L) заполнения на установленном значении (LSP) уровня заполнения, и при этом сенсорное устройство (4) содержит набор из по меньшей мере трех цифровых датчиков (41-45), содержащий первый цифровой датчик (41) для обнаружения уровня (L) заполнения на установленном значении (LSP) уровня заполнения, по меньшей мере один второй цифровой датчик (42) для обнаружения уровня (L) заполнения на определенном верхнем пределе (LUP) уровня заполнения, находящемся выше установленного значения (LSP) уровня заполнения, и по меньшей мере один третий цифровой датчик (43) для обнаружения уровня (L) заполнения на определенном нижнем пределе (LLOW) уровня заполнения, находящемся ниже заданного значения (LSP) уровня заполнения, причем способ дополнительно включает стадии:

увеличения скорости подачи предпочтительно до третьей скорости, которая выше первой скорости, независимо от скорости системы (3) прессования, если сенсорное устройство (4), предпочтительно по меньшей мере третий цифровой датчик (43), обнаруживает, что уровень (L) заполнения снижается, предпочтительно опускается ниже нижнего предела (LLOW) уровня заполнения, и уменьшения скорости подачи предпочтительно до четвертой скорости, которая ниже второй скорости, независимо от скорости системы (3) прессования, если сенсорное устройство (4), предпочтительно по меньшей мере второй цифровой датчик (42), обнаруживает, что уровень (L) заполнения повышается, предпочтительно поднимается выше верхнего предела (LUP) уровня заполнения, и при этом цифровые датчики (41-45) являются светодиодными инфракрасными датчиками.

14. Способ по п. 13, в котором подающая труба (21) вибрирует или перемешивает.

| DE 102017207162 A1, 31.10.2018 | |||

| Роторный пресс для прессования порошковых материалов | 1979 |

|

SU935313A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ТАБЛЕТОК | 2006 |

|

RU2333834C1 |

| Устройство для дозирования жидкого металла в машину литья под давлением | 1980 |

|

SU952432A1 |

Авторы

Даты

2023-12-06—Публикация

2020-04-28—Подача