Изобретение относится к области технологий лазерной сварки и может быть использовано для соединения дисперсионно-твердеющих жаропрочных сплавов и коррозионностойких сталей через переходной слой из бронзовых сплавов, в частности при производстве приборов точной механики, в атомной, космической промышленности и других областях машиностроения.

Актуальность решаемой проблемы основана на трудностях, связанных со сваркой дисперсионно-твердеющих сталей и коррозионностойкой стали. Дисперсионно-твердеющие стали и сплавы требуют проведения сварки в строго определенных условиях нагрева и охлаждения, они склонны к образованию трещин как при сварке, так и при термической обработке. Сварку проводят после закалки материала на твердый раствор.

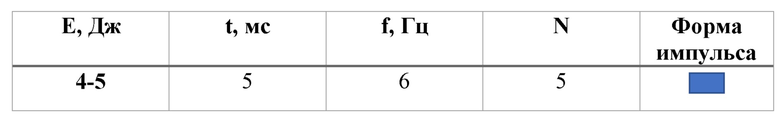

Известны исследования, проводимые в Томском политехническом университете технологии ручной аргонодуговой сварки сплава 36НХТЮ со сталью 12Х18Н10Т (фиг. 1а) (Свяжина Н.В., Хамматов А.Н. Томский политехнический университет, г. Томск. Научный руководитель: Хайдарова А.А., к.т.н., доцент кафедры оборудования и технология сварочного производства, издательство ТПУ 2016). Перед аргонодуговой сваркой деталей выполняли предварительный подогрев до 200-220 °С. После сварки соединение помещали в разогретую до 200 °С электропечь и охлаждали вместе с печью. В процессе сварки следили за тем, чтобы деталь из сплава 36НХТЮ не перегревалась выше 400 °С. По результатам исследований был сделан вывод: при аргонодуговой сварке в металле шва формируются дефекты в виде окисных пленок и участков пониженной коррозионной стойкости. С обратной стороны шва наблюдается разветвленный трещиноподобный дефект протяженностью 180 мкм (фиг. 1б). Для предотвращения данных дефектов необходима дальнейшая отработка технологии сварки.

Данный способ несовместим с точным приборостроением из-за термической обработки деталей под сварку, особенностей технологии аргонодуговой сварки и ввиду отрицательного результата проведенного исследования.

Известен способ аргонодуговой сварки меди со сталями, при котором на кромку стальной свариваемой детали наплавляется промежуточный слой из медного сплава, доля основного металла в котором не превышает 0,08, а затем сваривают промежуточный слой из медного сплава с деталью из меди или ее сплава. Патент РФ № 2325252, МПК B23K 9/00, B23K 9/23, B23K 103/22, 27.05.2008. Таким образом, обеспечивается минимальный переход железа в металл шва, уменьшение химической и структурной неоднородности. Недостатком способа является его ограниченная область применения ввиду особенностей технологии аргонодуговой сварки, затрудняющих ее применение в точном приборостроении.

Техническим результатом является повышение надежности сварного соединения.

Технический результат достигается тем, что при сварке деталей из дисперсионно-твердеющих сплавов с деталями из коррозионностойких сталей между свариваемыми кромками в качестве переходного металла помещают вставку, выполненную из бронзового сплава, кроме оловянистых бронз, таким образом, чтобы она выступала над поверхностью каждой из свариваемых деталей, после чего фокусируют лазерный луч на выступающей поверхности вставки, импульсно воздействуют лазером на вставку, при этом энергию лазера, частоту, длительность импульсов выбирают таким образом, чтобы наплавить вставку на обе свариваемые детали.

Сущность изобретения поясняется чертежами.

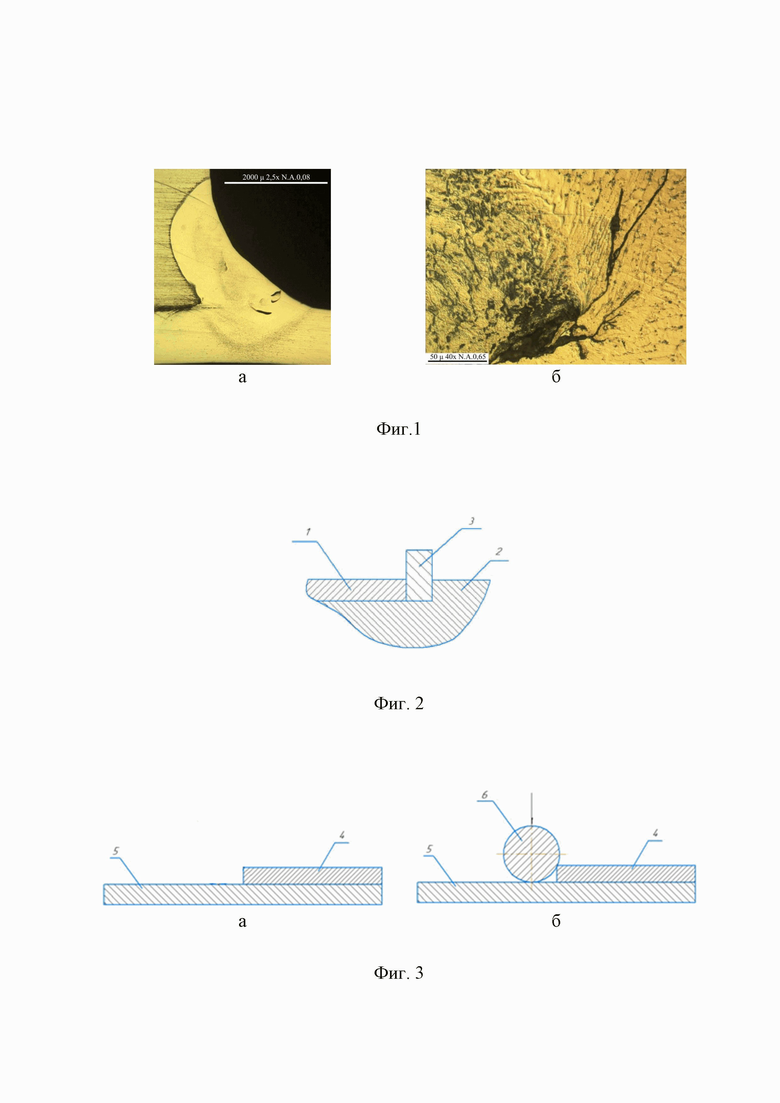

На фиг. 2 представлена схема соединения деталей из дисперсионно-твердеющего жаропрочного сплава и коррозионностойкой стали со вставной из бронзового сплава, где:

1 – деталь из дисперсионно-твердеющего жаропрочного сплава;

2 – деталь из коррозионностойкой стали;

3 – вставка из бронзового сплава.

На фиг. 3 представлена схема соединения деталей из дисперсионно-твердеющего жаропрочного сплава 36НХТЮ и коррозионностойкой стали 12Х18Н10Т со вставной из бронзового сплава БрБ2, где:

4 – деталь из сплава 36НХТЮ;

5 – вставка из бронзового сплава БрБ2;

6 – деталь из стали 12Х18Н10Т.

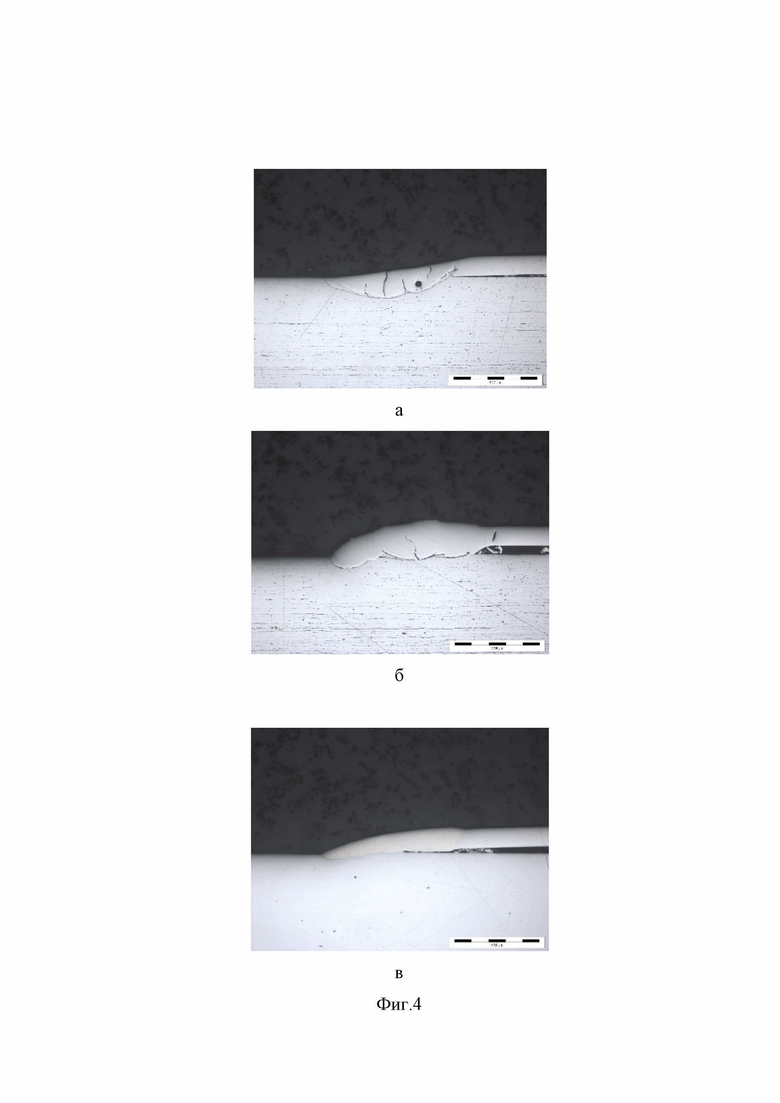

На фиг. 4 представлены изображения микрошлифов образцов сварки различными способами.

Способ сварки дисперсионно-твердеющих сплавов с деталями из коррозионностойких сталей реализуется следующим образом (фиг. 2).

Между кромками свариваемых деталей 1, 2 в качестве переходного металла помещают вставку 3, выполненную из бронзового сплава, таким образом, чтобы она выступала над поверхностью каждой из свариваемых деталей. Фокусируют лазерный луч на вершине вставки, таким образом, чтобы наплавить ее равномерно на свариваемые детали. Размеры вставки, а также величину выступания подбирают в каждом конкретном случае в зависимости от конфигурации и габаритов свариваемых деталей. При этом расплавление вставки приводит к равномерному натеканию бронзового сплава на свариваемые кромки деталей и образованию сварной ванны, в которой стальные сплавы имеют минимальный переход в металл шва. Таким образом, предотвращается перемешивание в сварной ванне дисперсионно-твердеющих сплавов с коррозионностойкими сталями, которое влечет за собой образование трещин и других дефектов в сварном шве.

Если при сварке происходит равномерное перемешивание стальных сплавов с бронзовыми сплавами, из-за незначительной растворимости железа в бронзовых сплавах в металле шва образуется новая фаза – железистая составляющая ӕ-фаза, которая отсутствовала в исходных металлах. Образующаяся в металле шва ӕ-фаза обладает высокой твердостью и очень низкими пластическими свойствами. Ее содержание прямо противоположно влияет на стойкость к деформациям, ударную вязкость сварных соединений. Поэтому при сварке нужно минимизировать переход стали в металл шва.

Выбор бронзового сплава в качестве переходного металла для сварки обусловлен его свойствами.

1. Высокая упругость. Этот параметр определяет то, что изготовленные детали из рассматриваемого сплава могут выдерживать воздействие различной деформационной нагрузки, направленной перпендикулярно или под другим углом относительно оси.

2. Высокое сопротивление коррозии. Материал не реагирует на воздействие влаги, что определяет длительный срок службы при эксплуатации в сложных условиях.

3. Хорошая свариваемость.

При этом следует учитывать, что указанные характеристики отсутствуют у оловянистых бронзовых сплавов, что делает применение их в данном способе сварки невозможным.

Была осуществлена лазерная сварка мембраны из дисперсионно-твердеющих жаропрочного сплава и основания их коррозионностойкой стали различными способами: без использования переходного материала (фиг. 3а) и использованием вставок (фиг. 3б) из различных материалов путем наплавления их на свариваемые кромки мембраны с основанием. Сварка осуществлялась внахлёст в защитной среде аргона импульсами прямоугольной формы на установке LRS300. В качестве образцов использовались тонкостенная пластина 4 из сплава 36НХТЮ толщиной 0,2 мм в качестве мембраны и пластина 5 из 12Х18Н10Т толщиной 2 мм в качестве основания. В качестве вставки 6 (присадки) использовалась проволока из никелевого сплава НП2 и бронзового сплава БрБ2.

Режимы сварки приведены в таблице, где:

E – энергия лазерного луча (Дж);

t – длительность импульса (мс);

f – частота следования импульсов (Гц);

N – диаметр пятна по шкале Лимба.

Примеры микрошлифов швов, полученных при различных режимах сварки, представлены на фиг. 4:

а – сварное соединение деталей из 12Х18Н10Т и 36НХТЮ без присадки;

б – сварное соединение деталей из 12Х18Н10Т и 36НХТЮ через никелевую присадку НП2;

в – сварное соединение деталей из 12Х18Н10Т и 36НХТЮ через бронзовую присадку БрБ2.

В результате испытаний полностью подтверждено повышение надежности сварного соединения сплава 36НХТЮ со сталью 12Х18Н10Т через присадку из бронзовых сплавов, в частности БрБ2, по сравнению с соединением деталей без присадок и через присадки из иных материалов.

Также в результате испытаний полностью подтверждено повышение надежности сварного соединения сплавов 42НХТЮА, 40КХНМ со сталью 14Х18Н10Т через присадку из бронзовых сплавов, в частности БрКМц, по сравнению с соединением деталей без присадок и через присадки из иных материалов.

Изобретение расширяет границы применения дисперсионно-твердеющих жаропрочных сплавов при производстве приборов точной механики, в атомной, космической промышленности, а также в других областях машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| СПОСОБ СВАРКИ ТОЛСТОСТЕННЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2606144C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2015 |

|

RU2621539C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| Способ дуговой сварки плавлением сталей | 1979 |

|

SU946842A1 |

| Способ сварки металлических деталей | 2024 |

|

RU2838041C1 |

Изобретение относится к области технологий лазерной сварки, представляет собой способ соединения дисперсионно-твердеющих жаропрочных сплавов и коррозионностойких сталей через переходной слой из бронзовых сплавов и может быть использовано при производстве приборов точной механики, в атомной, космической промышленности и других областях машиностроения. При реализации способа между свариваемыми кромками в качестве переходного металла помещают вставку, выполненную из бронзового сплава, кроме сплава оловянистой бронзы, таким образом, чтобы она выступала над поверхностью каждой из свариваемых деталей, после чего фокусируют лазерный луч на выступающей поверхности вставки, импульсно воздействуют лазером на вставку, при этом энергию лазера, частоту, длительность импульсов выбирают таким образом, чтобы наплавить вставку на обе свариваемые детали. Обеспечивается повышение надежности сварного соединения. 4 ил., 1 табл.

Способ сварки дисперсионно-твердеющих стальных сплавов с коррозионностойкими сталями, заключающийся в том, что между кромками свариваемых деталей в качестве переходного металла помещают вставку, выполненную из бронзы, кроме оловянистой бронзы, таким образом, чтобы она выступала над поверхностью каждой из свариваемых деталей, после фокусируют лазерный луч на выступающей поверхности вставки, импульсно воздействуют лазером на вставку, при этом энергию лазера, частоту, длительность импульсов выбирают таким образом, чтобы наплавить вставку на обе свариваемые детали.

| Горелка для дуговой сварки плавящимся электродом | 1988 |

|

SU1722733A1 |

| Способ сварки высоколегированных сталей | 1975 |

|

SU585927A1 |

| Машина для осмолки или окраски труб | 1932 |

|

SU36227A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕДИ И ЕЕ СПЛАВОВ СО СТАЛЯМИ | 2006 |

|

RU2325252C2 |

Авторы

Даты

2023-12-06—Публикация

2023-06-01—Подача